硫化促进剂反应原理

一种利用微通道反应器制备橡胶硫化促进剂cbs的方法

一种利用微通道反应器制备橡胶硫化促进剂cbs的方法微通道反应器是一种高效、绿色的化学反应装置,近年来被广泛应用于化工领域。

本文将介绍一种利用微通道反应器制备橡胶硫化促进剂CBS的方法,旨在提供一种全新的制备路径,具有很强的指导意义。

首先,让我们了解一下橡胶硫化促进剂CBS(N-硫代苯基苯胺),它是一种重要的橡胶助剂,可用于橡胶的加工和硫化过程中。

目前,CBS的制备方法主要通过溶液法和传统大型反应器中进行合成,但这些方法存在着一些问题,如高温高压、低产率和能耗大等。

因此,利用微通道反应器制备CBS成为一种趋势。

微通道反应器是一种结构微小、通道尺寸在微米级别的反应器,其优点在于反应物和催化剂间的传质传热效果好,具有高反应效率和选择性。

下面我们将详细介绍一种利用微通道反应器制备CBS的方法。

首先,制备微通道反应器。

选择合适的材料,如玻璃、陶瓷或金属,制作出具有一定深度和宽度的微通道。

通道的尺寸可以根据反应条件进行设计,一般在几十微米到几百微米之间。

确保通道的表面光滑,以提高传质传热效果。

其次,准备反应物和催化剂。

反应物可以选择苯胺和硫,在微通道中进行反应。

催化剂的选择也很重要,需要具备良好的催化活性和稳定性。

可以选择过渡金属催化剂,如镍、钼等。

然后,将反应物和催化剂注入微通道中。

由于微通道反应器具有很大的比表面积,可以提高反应物与催化剂的接触面积,从而提高反应速率。

同时,微通道反应器的通道尺寸也可以调节反应的深度和时间。

最后,控制反应条件。

通过调节反应温度、压力和流速等参数,可以实现CBS的高效制备。

在反应过程中,要及时监测反应物的浓度和产物的生成量,以便优化反应条件和提高产率。

通过上述方法,利用微通道反应器制备CBS的效果显著。

与传统方法相比,该方法具有反应温度低、反应时间短、产物纯度高、能耗低等优点。

这为橡胶硫化促进剂CBS的制备开辟了一条新路径,具有重要的应用价值。

综上所述,利用微通道反应器制备橡胶硫化促进剂CBS是一种具有广阔前景的方法。

顺丁橡胶的过氧化物硫化配方设计

顺丁橡胶的过氧化物硫化配方设计顺丁橡胶是一种常见的橡胶材料,其广泛应用于汽车、电子、建筑等领域。

过氧化物硫化是一种常用的橡胶硫化方法,本文将以顺丁橡胶的过氧化物硫化配方设计为主题,介绍该方法的原理、配方设计和工艺流程等内容。

一、过氧化物硫化原理过氧化物硫化(Peroxide Vulcanization)是一种通过过氧化物作为硫化剂进行橡胶硫化的方法。

其原理是通过过氧化物的分解产生自由基,进而引发硫化反应。

常见的过氧化物硫化剂包括双(tert-丁基过氧化物)(TBHP)、过氧化苯甲酰(BPO)等。

二、顺丁橡胶过氧化物硫化配方设计1. 基础橡胶:选择适合的顺丁橡胶作为基础橡胶,其主要成分为聚异戊二烯。

2. 硫化剂:过氧化物硫化剂作为硫化剂,常用的过氧化物硫化剂有TBHP、BPO等。

根据实际需要选择合适的硫化剂,并确定其用量。

3. 硫化促进剂:硫化促进剂可以提高硫化速度和硫化效果,常用的硫化促进剂有二苯基二硫化碳(DPD)等,根据实际需要选择合适的硫化促进剂,并确定其用量。

4. 防老剂:防老剂可以延缓橡胶老化过程,提高橡胶的使用寿命,常用的防老剂有二甲基二硫代羟基乙酸酯(MBTS)等,根据实际需要选择合适的防老剂,并确定其用量。

5. 加工助剂:加工助剂可以改善橡胶的加工性能,常用的加工助剂有硅油、增塑剂等,根据实际需要选择合适的加工助剂,并确定其用量。

三、顺丁橡胶过氧化物硫化工艺流程1. 将顺丁橡胶切碎或研磨成适当粒度的颗粒。

2. 将基础橡胶和硫化剂、硫化促进剂、防老剂、加工助剂等按照配方比例混合均匀。

3. 将混合物送入硫化机中进行硫化处理。

硫化机可以是热风硫化机、微波硫化机等,根据实际需要选择合适的硫化机。

4. 调节硫化温度和硫化时间,控制硫化反应的速度和程度。

5. 硫化结束后,取出硫化橡胶,进行后续的加工和成型。

四、顺丁橡胶过氧化物硫化的优势和应用1. 硫化速度快:过氧化物硫化可以在相对较低的温度下实现快速硫化,提高生产效率。

taic硫化机理

taic硫化机理一、引言硫化是一种重要的化学反应,常用于橡胶和塑料工业中,以增加材料的强度、耐磨性和耐候性。

其中,taic(三异氰酸酯)是一种常用的硫化剂,广泛应用于橡胶制品的硫化过程中。

本文将详细探讨taic硫化机理。

二、taic硫化机理概述taic硫化机理是指在taic存在下,橡胶中的双键与taic发生反应,形成交联结构,从而提高橡胶的性能。

taic硫化机理可分为以下几个步骤:2.1 taic的分解在硫化过程中,taic首先会发生分解,产生异氰酸根离子和自由基。

异氰酸根离子能与橡胶中的双键发生反应,自由基则参与后续的反应步骤。

2.2 异氰酸根离子与双键的反应异氰酸根离子与橡胶中的双键发生加成反应,形成氨基甲酸酯。

这一反应是taic硫化的关键步骤之一。

2.3 自由基与双键的反应taic分解产生的自由基可以与橡胶中的双键发生自由基反应,形成自由基加成产物。

这一反应也是taic硫化的重要步骤之一。

2.4 交联结构的形成在taic硫化过程中,上述的异氰酸根离子和自由基反应会不断进行,最终形成交联结构。

这些交联结构能够增强橡胶的强度和耐磨性。

三、taic硫化机理的影响因素taic硫化机理受多种因素的影响,包括温度、时间、硫化剂浓度等。

下面将详细探讨这些影响因素。

3.1 温度温度是影响taic硫化机理的重要因素之一。

在适宜的温度下,taic能够充分分解,加速反应速率,促进交联结构的形成。

但是过高的温度可能导致反应过快,造成不均匀的交联结构。

3.2 时间时间也是影响taic硫化机理的重要因素之一。

较长的反应时间能够使taic充分分解,提高交联结构的形成程度。

然而,过长的反应时间可能导致过度硫化,影响橡胶的性能。

3.3 硫化剂浓度硫化剂浓度是影响taic硫化机理的关键因素之一。

适宜的硫化剂浓度能够提供足够的异氰酸根离子和自由基,促进反应的进行。

但是过高的硫化剂浓度可能导致交联结构过度密集,影响橡胶的柔韧性。

12硫化

第十二章硫化第一节硫化历程一、橡胶的硫化反应历程1. 诱导阶段(X是促进剂的主要基团,促进剂表示为:XSH、XSSX、XSNR2)XSH,XSSX,XSNR2→XSSx-Zn-SxSX (活性硫化剂或多硫活性化合物)→R-SxSX(交联前驱,为含橡胶的多硫促进剂,易产生交联)大写X是促进剂的主要基团,小写的x是硫原子的个数。

2. 交联反应阶段R-SxSX→R-Sx*+ *SX(可交联的游离基)R-Sx*+RH→R-Sx-R(交联键)2R-Sx*→R-S2x-R3. 网构成熟阶段已形成的交联键发生重排裂解和主链改性,得到硫化胶。

R-Sx-R+Zn2+→R-Sx-1-RR-Sx-R+Zn2+→R-Sx-3-R+.S2.+ZnS二、硫化历程图1.焦烧阶段(诱导期)ab段实际焦烧时间包括操作焦烧时间A1和剩余焦烧时间A22.热硫化阶段(预硫化阶段)bc段3.平坦硫化阶段(正硫化阶段)cd段4.过硫化阶段(d点以后)此阶段会出现两种情况:过硫;硫化返原过硫化阶段,曲线上出现三种状态:上升;平坦;下降曲线继续上升,这种状态是由于在过硫化阶段中产生结构化作用所致,通常非硫黄硫化的丁苯橡胶,丁腈橡胶、氯丁橡胶,乙丙橡胶等会出现这种现象;第二是保持较长的平坦期,通常用硫黄硫化的天然橡胶、丁腈橡胶、氯丁橡胶、乙丙橡胶等会出现这种现象;第三是曲线转为下降,这是胶料在过硫化阶段中发生网构热裂解所致,通常,非硫黄硫化的天然橡胶、硅橡胶、硅氟橡胶等都会出现这种现象。

第二节正硫化及其测定方法一、正硫化和正硫化时间的概念1.正硫化:又称最宜硫化。

指橡胶制品性能达到最佳值时的硫化状态;从硫化反应动力学原理来说,正硫化指胶料达到最大交联密度时的硫化状态。

处于正硫化前期为欠硫,后期为过硫,此时物机性能均差。

2.正硫化时间指胶料达到正硫化状态所需的时间,或是达到最大交联密度时所需的时间。

3.正硫化起点指胶料达到正硫化状态所需的最短时间。

金属冶炼中的硫化反应

硫化矿浮选技术广泛应用于铜、铅、锌、镍等金属的冶炼过程中,是提取硫化矿物 的重要手段之一。

硫化矿的直接冶炼

硫化矿的直接冶炼是指将硫化矿物直 接通过高温还原熔炼的方法提取金属 的过程。

提高金属回收率

硫化反应可以将矿石中的有价金属转化为可溶性的硫化物,从而提高金 属的回收率。

03

简化冶炼流程

硫化反应可以将一些不溶性的金属氧化物转化为可溶性的硫化物,从而

简化了金属冶炼的流程。

金属硫化矿的形成

化学反应原理

硫化反应是一种化学反应,其原理是金属元素与硫元素通 过化学键结合,形成金属硫化物。具体的化学反应式可以 因不同的金属元素而有所不同。

金属冶炼中的硫化反应

汇报人:可编辑 2024-01-06

目录

• 硫化反应概述 • 金属冶炼中的硫化反应 • 硫化反应的工业应用 • 硫化反应的环保问题与处理 • 未来硫化反应的研究方向

01

硫化反应概述

硫化反应的定义

硫化反应是指金属与硫元素直接反应生成金属硫化物的过程 。

硫化反应通常在高温、高压条件下进行,是金属冶炼中的重 要反应之一。

新型反应器设计

设计新型的反应器,实现高效混合、传热和传质,从而提高硫化反 应的效率和均匀性。

开发新型的硫化剂

环保型硫化剂

研究开发低毒或无毒的环保型硫化剂,减少对环境的污染和危害 。

高性能硫化剂

探索和开发具有高活性和稳定性的硫化剂,提高硫化产物的性能和 品质。

多功能性硫化剂

研究开发具有多功能性的硫化剂,如同时具有硫化剂和促进剂的作 用,简化生产流程,降低成本。

促进剂并用原理

促进剂并用原理促进剂是一种能够提高硫黄及其它硫化剂的硫化速度、交联程度的配合剂。

它的主要作用是加快硫化速度,缩短硫化时间、改善胶料物理机械性能、减少硫黄用量,避免硫黄喷霜。

促进剂的种类繁多有二硫代氨基甲酸盐类、秋姆类、噻唑类、次磺酰胺类、胍类、硫脲类、黄原酸盐类、醛胺类。

最常用的促进剂一般也就是秋兰姆类的TMTD TMTM TETD 这类促进剂;焦烧倾向大,定伸应力及拉伸强度大。

一般作副促进剂用。

噻唑类的DM M它是一种应用广泛,价格低廉的促剂它具有硫化平坦性好、耐老化、不易龟裂,耐磨性好等优点。

加入少量的呱类促进剂可以迅速地提高硫化速度。

DM有着良好的防焦烧性能。

M易早期硫化操作安全性比DM差,这两种促进剂在配方中一般都用作第一促进剂及第二促进剂用。

次磺酰类的CZ NOBS TBBS 这类促进剂具有良好的焦烧性能,硫化胶强度高,硫化曲线十分平坦,与碳黑加工时不会发生焦烧。

一般都用作第一促进剂用。

胍类促进剂的D,DOTG一般作副促进剂用,其特点是硫化胶硬度高、定伸大、硫化平坦性差。

促进剂一般很少单用只是在一些厚制品及测试用的标准胶中单用。

为了提高生产效率、抑制喷霜等原因在日常生产中大量采用了促进剂并用。

促进剂并用的方法种类繁多。

在这些常用促进组合中最典型并用形式有,DM/D(H) DM/TT、 DM/M/TMTD、 DM/D/TMTD、 DM/TMTD 、CZ/NS、 CZ/TMTM 、CZ/D 、M/H。

一.DM与DDM与D并用它的焦烧性能中等,有着良好的硫化速度,优异扯断强度、及定伸力。

它是一种酸性促进剂与减性促进剂并用。

它的配比一般在1.3—1.5/0.5-0.8但实际上一般都是1.4/0.5-0.8促进D的变量用于撑控硫化速度。

二.DM/TMTDDM/TMTD并用,它的焦烧性能中等,良好的硫化速度、扯断强度。

是一种酸性与酸性性促进并用,一般配比是1.3-1.5/0.2-0.4这种配比有着它的酸酸互抑功效,有效合理的配比可以延长焦烧时间。

催化剂预硫化

黑龙江安瑞佳石油化工学习资料〔催化剂预硫化方法〕气分车间2013年4月催化剂的预硫化催化剂的预硫化有两种方法:一是干法预硫化,亦称气相预硫化,即在循环氢或氢氮混合气或氢气与丙烷或氢气与丁烷混合气存在下注入硫化剂进行硫化;二是湿法预硫化,亦称液相预硫化,即在循环氢存在下以轻油等为硫化油携带硫化剂注入反应系统进行硫化。

催化剂硫化的基本原理催化剂硫化是基于硫化剂〔CS2或二甲基二硫DMDS〕临氢分解生成的H2S,将催化剂活性金属氧化态转化为相应的硫化态的反应。

干法硫化反应:用氢气作载体,硫化氢为硫化剂。

MoO3 + 2H2S + H2MoS2 + 3H2O9CoO + 8H2S + H2Co9S8 + 9H2O3NiO + 2H2S + H2Ni3S2 + 3H2O湿法硫化反应:用氢气作载体,CS2为硫化剂。

CS2 + 4H22H2S + CH4MoO3 + CS2 + 5H2MoS2 + 3H2O + CH4MoO3 + CS2 + 3H2 MoS2 + 3H2O + C9CoO + 4CS2 + 17H2Co9S8 + 9H2O + CH49CoO + 4CS2 + 9H2Co9S8 + 9H2O + 4C3NiO + 2CS2 + 5H2Ni3S2 + 3H2O + CH4基于上述硫化反应式和加氢催化剂的装量及相关金属含量可估算出催化剂硫化剂的理论需要量。

其硫化剂的备用量〔采购量〕一般按催化剂硫化理论需硫量的倍考虑即可。

硫化剂和硫化油的选择实际上催化剂硫化时是H2S在起作用,所以所选用的硫化剂在临氢和催化剂存在的条件下,能在较低反应温度下分解生成H2S,以有利于催化剂硫化的顺利进行,提高硫化效果,同时硫化剂中的硫含量应较高,以减少硫化剂的用量,防止其它元素对硫化过程的不利影响,另外硫化剂价格廉价、毒性小、使用安全。

常用硫化剂的理化性质见表4。

表4 常用硫化剂的理化性质催化剂湿法硫化时需要硫化油,硫化油一般采用含链烷烃的直馏煤油或轻柴油,其指标见表5。

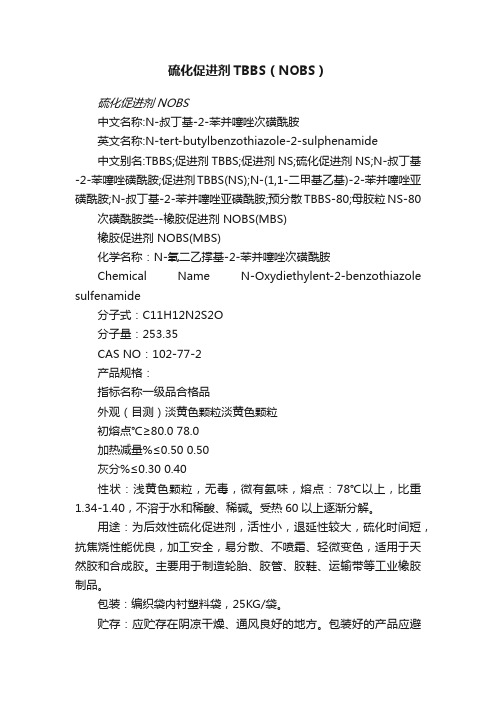

硫化促进剂TBBS(NOBS)

硫化促进剂TBBS(NOBS)

硫化促进剂NOBS

中文名称:N-叔丁基-2-苯并噻唑次磺酰胺

英文名称:N-tert-butylbenzothiazole-2-sulphenamide

中文别名:TBBS;促进剂TBBS;促进剂NS;硫化促进剂NS;N-叔丁基-2-苯噻唑磺酰胺;促进剂TBBS(NS);N-(1,1-二甲基乙基)-2-苯并噻唑亚磺酰胺;N-叔丁基-2-苯并噻唑亚磺酰胺;预分散TBBS-80;母胶粒NS-80 次磺酰胺类--橡胶促进剂 NOBS(MBS)

橡胶促进剂 NOBS(MBS)

化学名称:N-氧二乙撑基-2-苯并噻唑次磺酰胺

Chemical Name N-Oxydiethylent-2-benzothiazole sulfenamide

分子式:C11H12N2S2O

分子量:253.35

CAS NO:102-77-2

产品规格:

指标名称一级品合格品

外观(目测)淡黄色颗粒淡黄色颗粒

初熔点℃≥80.0 78.0

加热减量%≤0.50 0.50

灰分%≤0.30 0.40

性状:浅黄色颗粒,无毒,微有氨味,熔点:78℃以上,比重1.34-1.40,不溶于水和稀酸、稀碱。

受热60以上逐渐分解。

用途:为后效性硫化促进剂,活性小,退延性较大,硫化时间短,抗焦烧性能优良,加工安全,易分散、不喷霜、轻微变色,适用于天然胶和合成胶。

主要用于制造轮胎、胶管、胶鞋、运输带等工业橡胶制品。

包装:编织袋内衬塑料袋,25KG/袋。

贮存:应贮存在阴凉干燥、通风良好的地方。

包装好的产品应避

免阳光直射。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在硫化过程中,促进剂可使橡胶的硫化反应发生很大的变化。

在促进剂存在的情况下,降低了硫环的断裂活化能,由于促进剂本身的裂解,增加了体系中的自由基或离子的浓度,加速了硫化链反应的引发和链增长反应,提高了硫化反应速度,与次同时,也改善了硫化胶的结构和性能。

噻唑类促进剂的反应机理。

1. 巯基苯并噻唑即促进剂M在硫化过程中本身可发生还原反应,当体系有过氧化物存在时,会消耗过氧化物。

所以过氧化物硫化是不能用M或能分解出M的酸性促进剂。

促进剂M参与硫化反应时会分解出自由基。

有硫元素存在时,经过综合反应产生HS化合物及多S自由基可引发硫黄硫化时的链增长作用。

在有硬脂酸与氧化锌存在的情况下则产生离子反应,生成多硫配位络合物,这种络合物是一种强硫化剂它是橡胶大分子的接枝化合物,促使橡胶大分子产生交联。

2. 促进剂DM二硫化二苯并噻唑在无ZNO存在的条件下发生对称结构的分裂分解出并苯噻唑自由基、多硫自由基及促进剂M它们都能参与硫化反应。

生存的M发挥了M的促进硫化功能。

在有活性剂氧化锌与硬脂酸存在的情况下它的作用与M相同,DM与硫黄一起硫化时,还分解出双基活性硫或多基活性硫可使橡胶分子进行交联。

3. 次磺酰胺类促进剂,在无氧化锌存在的情况下首先与硫黄反应生成促进剂的聚合多硫化物,从而产生可硫化的大分子多硫自由基与橡胶分子进行交联。

这需多硫自由基同时起到相互抑制的作用,从而延长了焦烧。

对大多数次磺酰胺类促进剂来说,其用量越多焦烧越长。

在反应过程中分解出促进剂M,M又与次磺酰胺反应形成DM,DM又与硫黄反应生成M,生成的促进剂M在反应中对次磺酰胺发生自动催化作用。

加速了次磺酰胺的的分解,使交联反应加快,诱导期缩短,这一点对迟效性是不利的,加入防焦剂的原理就是让促进剂M与防焦剂反应将其消耗一部份,来延长焦烧时间。

次黄酰胺类促进剂具有一定的焦烧时间它的主要原因是1.在分解时分出促进剂DM、M与它本身三种促进剂的健能不同,在相同的硫化条件下分裂出自由基的速度依次不同,表现出一定的迟效性。

2.分解出次磺酰基团自由基稳定性有关、稳定性越高越有利于迟延硫化作用。

3.促进剂分解出自由基被橡胶分子中分解出的氢结合变成第二种新促进剂,分解数量越多,硫化越快。

故提高了硫化速度。

这类促进剂的缺点是高温时会促进橡胶热氧化和热解聚作用,即破坏横健。

可采用并用促进剂或加入碳黑等来提高抗解聚能力。

秋兰姆类促进剂的作用机理

秋兰姆类促进剂含硫化物量高,单用时可以直接硫化橡胶。

这种体系称为无硫体系。

在硫化温度下,含硫的化合物裂解出活性硫,由于硫化物结构不同所含的硫量也不同。

在硫化过程中,含硫的化合物首先分裂成自由基,再与橡胶大分子a-次甲基作用,按自由基链反应完成硫化作用。

在没氧化锌存在的情况下分解为二甲胺和二硫化碳,分解产物有促进橡胶氧化作用,老化性能严重下降。

有氧化锌时反应可生存二甲基二硫代氨基甲酸锌,它对橡胶具有一定的防老作用,改善了橡胶的耐老性能。

在硫黄硫化体系的反应中,秋兰姆类具有很强的硫化促进作用,在硫化过程中,促进剂先分裂成自由基,与硫元素作用生成硫自由基再与大分子发生链反应,完成硫化作用。

在有氧化锌存在的体系中可提高交联密度,直接活化硫化体系。

促进TMTD在硫化过程中分解转化成二硫代氨基甲酸锌,它的生成速度与交联健的生成速度是平行关系。

且本身是一种超速促进剂,又会发挥促进作用。

二硫代氨基甲酸锌是一种有效的常温硫化促进剂。

在较低的温度下可发生反应,转化为多硫代氨基甲酸锌。

只有它的存在才能加快硫化速度,这也是产生焦烧自硫的主要原因。

含胺基促进剂的作用机理。

这类促进剂具有中等的促进效果,它与含硫促进剂机理不同,属离子型反应。

胺类化合物中的N—H键,在硫化温度下或其它物质的诱导作用下,很易发生离子不对称分裂,产生离子基,与橡胶大分子产生离子型的链反应,在硫化时,含胺促进剂与元素硫作用,发生氧化还原反应使交联时活性增加,在另一个方面是多硫胺的负离子基可分裂出活性硫,参与了橡胶老大分子的交联。

在实际生产中很少单用促进剂,多采用两种或两种以上促进剂并用体系,促进并用体系使焦烧、硫化速度、硫化平坦性等都会得到显著改善。

并提高了硫化胶的物理机械性能。

减少单一促进用量。

对抑制促进剂的喷出,得到了良好的改善。

在并用促进剂时一般选用酸性促进剂(A)型或中性促进剂(N)型为主促进剂,即噻唑类与次磺酰胺类促进剂。

秋半姆类作为主促进剂一般都用于有效、半有效硫化体系中。

二硫代胺基甲酸盐类促进剂作为主作进剂,常用于乳胶制品及丁基橡胶中。

副促进剂一般采用碱性促进剂如D、H等。

其作用是互相活化,互相促进。

次磺酰胺类促剂作主促进剂时,一般不选用副促进剂。

因为这种促进剂在硫化温度下能分解出促进剂M和胺类化合物,M是A型促进剂,胺类化合物是B型促进剂。

构成了AB体系,但为了加快硫化速度可少量并用促进剂D或秋兰姆类促进剂。

促进剂D用量一般在主促进剂的10%当用量过高,硫化速度会有下降的趋势。

硫化促进剂并用的类型常有六种如;AB型、AA型、AN 型、BB型、BN型、和NA型。

一、AB型并用促进剂体系是互相活化型。

并用后能得到相当于超速级的效果,如促进剂DM与胺类促进剂反应生存噻唑并苯自由基与胺类自由基,再转化为促进剂M与次磺酰胺基,及S自由基使硫化活性显著增大。

与秋兰姆类并用活性更大,先生成二硫代氨基甲酸锌与胺类化合物。

再合成不稳定的络合式的胺基多硫化合物。

不断地析出活性硫,加速了硫化速度。

用快速的噻唑类促进剂并用慢速的胺类促进剂可以延长焦烧。

如;两种促进剂并用不能满足需要时,可并用第三种促剂。

这型促进剂并用体系,可以改善胶料的抗张强度、定伸强度和耐磨性能等,由于活性强,可降低促进剂的用量,缩短硫化时间。

二,AA型促进剂并用,是酸性与酸性促进剂并用体系,硫化胶具有较低的定伸强度及较高的伸长率。

它是一种互抑型并用体系,能使促进剂的活性有所下降,利用促进剂的酸酸互抑原理,改善了焦烧性能。

如TMTD与M并用由于TMTD的一部份转化为DM抑制了TMTD 的活化,改善了焦烧,又应体系中生成了二硫代氨基甲酸锌,在硫化起点后又发挥了快速硫化的作用。

AN型这类体系主要是噻唑类与次磺酰胺类促进剂并用,当不需较高的迟效性时可并用少量的噻唑类促进剂。

这类促进剂并用由于生成中间化合物,使次磺酰胺促进剂很快地分解出自由基,参与了硫化反应,降低了促进剂的迟效性。

NA型,这类并用体系是活化次磺酰胺硫化体系用秋兰姆类作副促进剂来提高次磺酰胺类的活性,比DM/D体系的焦烧长得多。

但硫化平坦稍差。

BN型,这个体系与AN相似起到相互活化的作用。

促使体系中的慢速的被活化。

在整个硫化体系中,同样活性剂、防焦剂也参与了反应及工艺上的控制。

硫化活性剂一般不会加速硫黄与橡胶的反应,但对硫化胶中化学键的生成速度和数量有着重要的影响。

由于氧化锌、硬脂酸的存在提高了硫化胶的交联密度,使硫化胶的定伸强度增加。

活性剂对天然胶、二烯烃类橡胶,甚至对丁基橡胶都是不可缺少的配合剂。

氧化锌与硬脂的作用是在硫化时生成硬脂酸锌这种盐在橡胶中有较大的溶解能力并能与多硫化氢的自由基HS.X-1作用,生成硫化锌和双基硫。

S。

X-1促进了大分子交联。

在秋兰姆类促进剂中,分解出二硫代氨基甲酸锌,它是一种强硫化剂,并有防老化作用。

改善了胶料的物性。

如没氧化锌存在可分解出二甲胺、二硫化碳,会促进硫化过程中的氧化作用,出现硫化返原现象。

它的主要作用是使秋兰姆类分解出自甲基促进大分子交联。

防焦剂的作用是延长硫化历程中的焦烧时间。

传统使用的是一些酸性化合物对硫化速度产生了一些延迟作用,但对次磺酰胺类的作用明显下降。

目前较为通用的一种防老剂称为CTP这种防老剂与的优点是防焦能力与用量成正比,掌握用量可以控制焦烧,在橡胶中的用量在0.1—0.5份就可以了。

它的主要功能是吸收在硫化过程中的促进剂M及各种促进剂在分解过程中产生的并苯噻唑基,从而降低了硫化胶的活性。

也使这种防焦剂得到广泛地应用。