梯形图分析

FANUC 0i系统加工中心刀库梯形图的部分功能分析

本文主要对FANUC 0i系统加工中心刀库梯形图的部分功能分析主要包括7个方面:

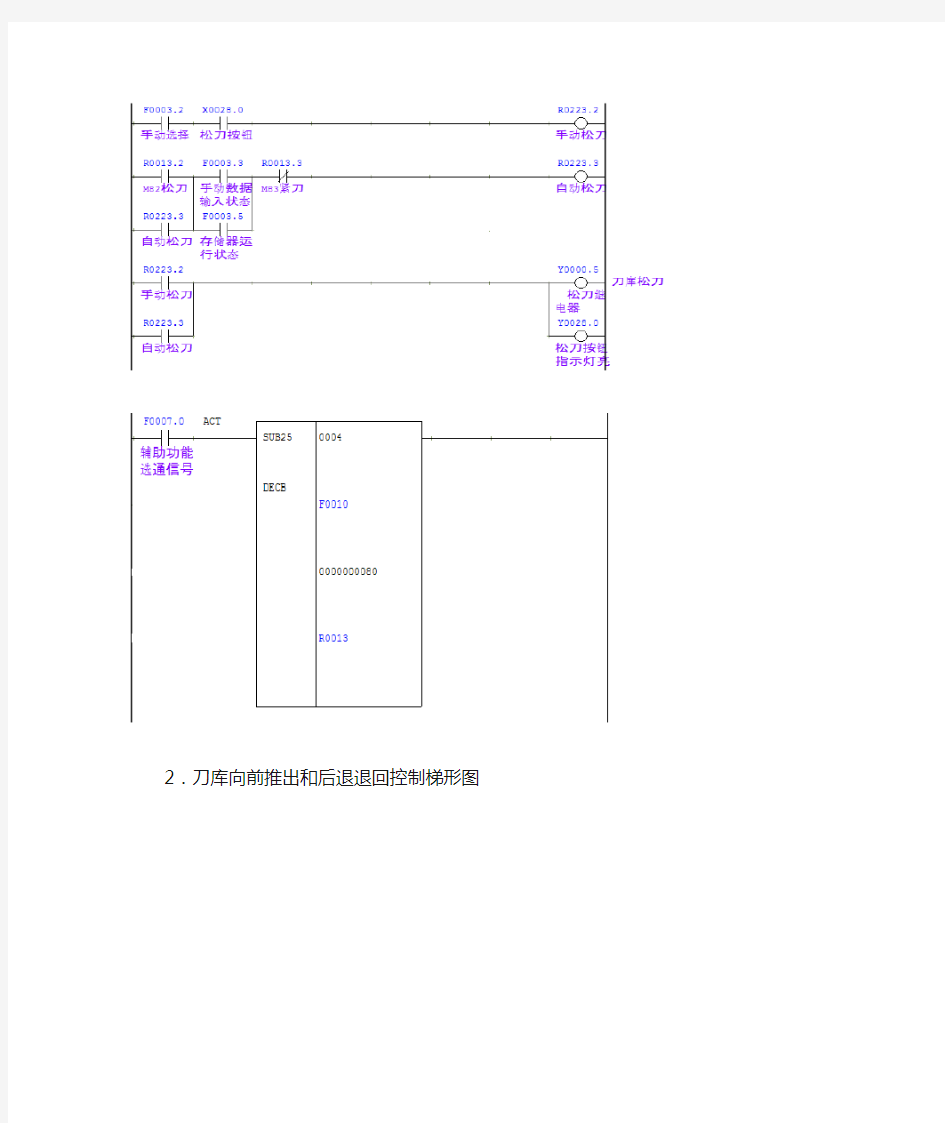

1.刀库手动松紧刀M82松刀M83紧刀自动控制控制梯形图

2.刀库M80前推M81后退控制梯形图

3.刀库点动控制梯形图

4.M87取刀M88还刀控制(将目标刀号旋转到当前位置)

5.自动换刀控制

6. M19主轴准停控制

7.报警信息控制

刀库梯形图分析

1.刀库松紧刀手动和自动控制控制梯形图

2.刀库向前推出和后退退回控制梯形图

3.刀库点动控制梯形图

检索编程刀号所在位置

见附件-刀库自动换装置PMC 功能指令的部分功能详解

1.M87、M88取刀还刀控制(将目标刀号旋转到当前位置)

2.M19主轴准停梯形图控制

3.自动换刀梯形图控制

1.报警显示梯形图控制

PLC编程实例PLC经典案例

PLC 编程实例PLC 经典练习第二章一 第2章 基本逻辑控制 图2-1 交通信号灯控制PLC 配置示意图 C P U 输出单元 停止I0.2 启动I0.1 东西人行道红Q1.3 东西人行道绿Q1.2 南北人行道红Q1.1 南北人行道绿Q1.0 东西主车道红Q0.7 东西主车道黄Q0.6 东西主车道直行绿Q0.5 东西主车道左转绿Q0.4 南北主车道红Q0.3 南北主车道黄Q0.2 南北主车道直行绿Q0.1 南北主车道左转绿Q0.0

0 10 13 40 4345 55 58 85 8890 (秒)I0.1 Q0.0 Q0.1 Q0.2 Q0.3 Q1.3 Q1.2 Q0.4 Q0.5 Q0.6 Q0.7 Q1.1 Q1.0 图2-2 交通信号灯系统正常工作时序图

I0.1 M0.2 Q0.1 Q0.2 T1 T1 T3 T8 T9(3S ) T8(30S ) T7 T5 T4 T6(2S ) T7(10S ) M0.2 M0.1 T1 T5(3S ) T4(30S ) T3(10S ) T1(45S ) T2(45S ) I0.2 M0.1 M0.1 启停控制 Q0.4 Q0.5 M0.2 严重故障 M0.1 T2 红灯工作延时 东西左转绿灯工作延时 东西直行绿灯工作延时 东西绿灯闪烁延时 东西黄灯工作延时 南北左转绿灯工作延时 周期循环控制 南北直行绿灯工作延时 南北绿灯闪烁延时

... T12(0.5S ) T11 M0.1 T12 T9 T10(2S ) 南北黄灯工作延时 T11 闪烁频率设定 T5 T6 T5 T4 T3 T4 Q0.5 Q0.3 T3 Q0.4 T9 T10 T8 T9 T11 T7 T8 Q0.1 Q0.7 T1 Q0.3 Q0.7 M0.2 M0.1 T1 东西主干道红灯 南北主干道红灯 T7 Q0.0 南北主干道左转绿灯 南北主干道直行绿灯 南北主干道绿闪 Q0.2 南北主干道黄灯 东西主干道左转绿灯 T11 Q0.6 东西主干道直行绿灯 东西主干道绿闪 东西主干道黄灯

梯形图

梯形图的编程规则 PLC编程应注意以下基本原则。 (1)外部输入/输出继电器、内部继电器、定时器、计数器等软元件的触点可重复使用,没有必要特意采用复杂程序结构来减少触点的使用次数。 (2)梯形图每一行都是从左母线开始,线圈接在最右边。在继电器控制原理图中,继电器的触点可以放在线圈的右边,但在梯形图中触点不允许放在线圈的右边。如图1所示。 (3)线圈不能直接与左母线相连,也就是说线圈输出作为逻辑结果必须有条件。必要时可以使用一个内部继电器的动断触点或内部特殊继电器来实现。参见图2所示。 (4)同一编号的线圈在一个程序中使用两次以上称为双线圈输出。双线圈输出容易引起误操作,这时前面的输出无效,只有最后的输出才有效。但该输出线圈对应触点的动作,要根据该逻辑运算之前的输出状态来判断。如图3所示,由于M1双线圈输出,所以,M1输出随最后一个M1输出变化,Y1随第一个M1线圈变化,而Y2随第二个M1输出变化。所以,一般情况下,应尽可能避免双线圈输出。

(5)梯形图程序必须符合顺序执行的原则,即从左到右,从上到下执行,如不符合顺序执行的电路不能直接编程,例如图4所示电路不能直接编程。 (6)梯形图中串、并联的触点次数没有限制,可以无限制的使用,如图5所示。 (7)两个或两个以上的线圈可以并联输出,如图6所示。 尽管梯形图与继电器电路图在结构形式、元件符号及逻辑控制功能等方面相类似,但它们又有许多不同之处,梯形图具有自己的编程规则。

1)每一逻辑行总是起于左母线,然后是触点的连接,最后终止于线圈或右母线(右母线可以不画出)。注意:左母线与线圈之间一定要有触点,而线圈与右母线之间则不能有任何触点。 2)梯形图中的触点可以任意串联或并联,但继电器线圈只能并联而不能串联。 3)触点的使用次数不受限制。 4)一般情况下,在梯形图中同一线圈只能出现一次。如果在程序中,同一线圈使用了两次或多次,称为“双线圈输出”。对于“双线圈输出”,有些PLC 将其视为语法错误,绝对不允许;有些PLC则将前面的输出视为无效,只有最后一次输出有效;而有些PLC,在含有跳转指令或步进指令的梯形图中允许双线圈输出。 5)对于不可编程梯形图必须难过等效变换,变成可编程梯形图,例如图5-1所示。 6)有几个串联电路相并联时,应将串联触点多的回路放在上方,如图5-2a 所示。在有几个并联电路相串联时,应将并联触点多的回路放在左方,如图5-2b 所示。这样所编制的程序简洁明了,语句较少。

梯形图基础(Omrom)

目录 第一章可编程序概述 1-1 什么是可编程序控制器 (2) 1-2 PLC控制回路与继电器控制回路的比较 (2) 1-3 PLC组成 (3) 1-4 PLC应用 (7) 第二章熟悉上机教材 2-1 SYSMAC C200Hα和I/O模块 (8) 2-2 I/O地址分配 (8) 2-3手持编程器的操作 (12) 第三章编程 一基本指令 (14) 二定时器TIM (25) 三微分指令DIFU DIFD (26) 四计数器CNT (29) 五AND LD 和 OR LD (32) 六IL02/ILC03联锁/联锁解除 (35) 七JMP04/JME05跳转/跳转结束 (35) 八数据传送指令 (37) 九INC38和DEC39增量减量指令 (38) 十CMP20比较指令 (39) 十一SFT10移位指令 (42) 十二ADD30BCD加法指令 (45) 十三SUB31BCD减法指令 (46) 十四BSET71块设定指令 (48) 十五*DM间接寻址 (48) 十六KEEP 保持指令 (51) 第四章实例演练 (52) 第五章故障处理 (54)

第一章可编程序控制器概述 1-1 什么是可编程序控制器(PLC) 可编程序控制器Programmable Controller,简称PLC是一种专为在工业环境下设计的,它是通过运行用户程序进行信息处理实现过程控制的工业自动化设备它最早起源于继电器控制系统, 利用复杂的配线加上大量的继电器定时器等来控制机器的运作而PLC 是利用半导体微型计算机等技术使复杂的控制变得简单并能提供数据处理通信网络功能扩大了FA 工厂自动化的应用特别是在计算机技术突飞猛进发展的四十年中PLC 无论是在性能还是价格都大大优越于继电器控制成为融信息处理和信号处理为一体的控制器 1-2 PLC控制回路与继电器控制回路比较 PLC 控制回路VS 继电器控制回路 省空间,相同的控制仅需1/10空间 具有运算功能,可进行资料处理

plc梯形图实例

电气自动化技术网-电气技术-PLC- 学习PLC基本梯形图 1。启动、保持、停止电路 x1 x2 |--||---|/|-----(y1) | | | y1 | |--||- | 2.三相异步电机正反转控制电路 | | x0 x2 x1 y1 |--||--------|/|------|/|-------|/|-------(y0) 正转| | | y0 | |--||------ | | x1 x2 x0 y0 |--||--------|/|------|/|-------|/|-------(y1) 反转| | | y1 | |--||------ | 3.闪烁电路 x0 T1 |--||---|/|-----(To)k20 | | T0 |--||-----------(T1)k30

| | |-----(y0) 4.延时接通/断开电路 x0 |--||-----------------(T0)k90 | | y1 x0 |--||--------|/|------(T1)k30 | | t0 t1 |--||--------|/|------(y1) | | | y1 | |--||------ | 5. DF上升沿微分,DFI下降沿微分 概述 DF:当检测到输入触发信号的上升沿时,仅将触点闭合一个扫描周期。DFI:当检测到输入触发信号的下降沿时,仅将触点闭合一个扫描周期。程序示例 示例说明 在检测到 X0的上升沿(OFF→ON)时,Y0仅为 ON一个扫描周期。 在检测到 X1的下降沿(ON→OFF)时,Y1仅为 ON一个扫描周期。 描述

当触发信号状态从 OFF 状态到 ON状态变化时,DF 指令才执行并且输出仅接通一个扫描周期。 当触发信号状态从 ON状态到 OFF 状态变化时,DFI 指令才执行并且输出仅接通一个扫描周期。 若执行条件最初即为闭合,则 PLC接通电源,则不会产生输出。 编程时的注意事项 DF 和 DFI 指令的使用次数有限制,CX1-16R使用这两个指令的次数之和最多为 128 次。 6。微分指令的应用示例 如果采用微分指令编程,可以使程序调试更加简单。 自保持回路应用示例 使用微分指令可以保持输入信号。 7。交替回路应用示例 使用微分指令也可以构成一个交替变化回路,实现利用同一个输入信号切换进行保持或释放。 7、试着编绘简易梯形图:简易梯形图的编绘,一般以现有的电工原理图,根据其工作原理进行绘制,由浅入深,先求画出,再求简单明了,慢慢领会绘制梯形图心得。首先要理解电工原理图的工作原理,根据电工原理图的工作原理,再按PLC的要求进行绘制。应把握的

西门子PLC梯形图程序设计实例

西門子PLC梯形圖程式設計實例 西門子PLC程式的設計無規定的方法,只要動作可靠、程式簡捷、明瞭便是好程式。至於採用的是什麼樣的方法、何種語言,這並不重要。 通過典型應用程式的組合和靈活應用,以完成大多數常規程式的設計,是一般設計人員使用的基本方法之一,可以供初學者參考。 假設某車間排風系統,採用S7-200 PLC控制,並利用工作狀態指示燈的不同狀態進行監控,指示燈狀態輸出的控制要求如下: ①排風系統共由3颱風機組成,利用指示進行報警顯示: ②當系統中有2臺以上風機工作時,指示燈保持連續發光; ③當系統中沒有風機工作時,指示燈以2Hz頻率閃爍報警: ④當系統中只有l颱風機工作時,指示燈以0.5Hz頻率閃爍報警。 根據以上要求,PLC的程式設計可以按照如下步驟進行。 1.確定I/O地址 為了實現本控制要求,系統至少應有3個輸入與1個輸出,假設所確定對應的輸入/輸出地址與狀態如表9-5.1所示。

在以上PLC地址確定以後,即可以進行PLC程式的設計。PLC程式的設計可以根據系統的基本動作要求,分步進行編制,並充分應用前述的典型程式。 2.閃爍信號的生成程式 根據控制要求,為了實現控制要求中的報警燈閃爍,可以首先設計報警燈的閃爍信號生成程式。 注意:在大多數PLC中,一般都有特定頻率的閃爍信號(系統內部繼電器或標誌位),當閃爍頻率與系統信號一致時,可以直接使用系統信號。 本控制要求中有2Hz、0.5Hz兩種頻率的閃爍信號,可以採用圖所示的閃爍信號生成程式。

圖中採用的定時器T33、T34、T35、T36的計時單位均為lOms,定時器時間設定T33、T34為250ms(常數25),用於產生2Hz頻率閃爍;T35、T36為Is(常數100),用於產生0.5Hz頻率閃爍。 MO.1為2Hz頻率閃爍啟動信號,M0.2為2Hz頻率閃爍輸出:M0.3

S7-300梯形图编程实例

编程实例概述 实际应用 本手册中描述的每个梯形图指令都会触发一个特定操作。将这些指令组合到一个程序中时,便可完成多种自动化任务。本章提供梯形图指令实际应用的以下实例: ?控制传送带 - 使用位逻辑指令 ?检测传送带的移动方向 - 使用位逻辑指令 ?生成时钟脉冲 - 使用定时器指令 ?跟踪存储空间 - 使用计数器和比较指令 ?使用整数数学运算指令解决问题 ?设置加热烘炉的时间长度 使用的指令 助记符程序元素目录描述 WAND_W字逻辑指令(字)与运算 WOR_W字逻辑指令(字)或运算 --- ( CD )计数器降值计数器线圈 --- ( CU )计数器升值计数器线圈 ---( R )位逻辑指令重置线圈 ---( S )位逻辑指令置位线圈 ---( P )位逻辑指令RLO上升沿检测 ADD_I浮点指令整数加 DIV_I浮点指令整数除 MUL_I浮点指令整数乘 CMP <=I, CMP >=I比较比较整数 枛| |枛位逻辑指令常开触点 枛| / |枛位逻辑指令常闭触点 枛( )位逻辑指令输出线圈 ---(JMPN)跳转若非则跳转 ---(RET)程序控制返回 MOVE传送分配值 ---( SE )定时器扩展脉冲定时器线圈

解决数学问题 解决数学 实例程序显示了如何使用三个整数数学运算指令来产生与下列方程式相同的结果: MW4 = ((IW0 + DBW3) x 15) / MW0 梯形图程序 程序段1:打开数据块DB1。 程序段2:输入字IW0加到共享数据字DBW3(必须定义和打开数据块),总和被载入存储器字MW100。然后,MW100乘以15,结果存储到存储器字MW102中。MW102除以MW0,结果存储到MW4中。

PLC梯形图编程基础知识详解

PLC梯形图编程基础知识详解 初学PLC梯形图编程,应要遵循一定的规则,并养成良好的习惯。下面以三菱FX系列PLC 为例,简单介绍一下PLC梯形图编程时需要遵循的规则,希望对大家有所帮助。有一点需要说明的是,本文虽以三菱PLC为例,但这些规则在其它PLC编程时也可同样遵守。 一,梯形阶梯都是始于左母线,终于右母线(通常可以省掉不画,仅画左母线)。每行的左边是接点组合,表示驱动逻辑线圈的条件,而表示结果的逻辑线圈只能接在右边的母线上。接点不能出现在线圈右边。如下图(a)应改为(b): 二,接点应画在水平线上,不应画在垂直线上,如下图(a)中的接点X005与其它接点间的关系不能识别。对此类桥式电路,应按从左到右,从上到下的单向性原则,单独画出所有的去路。如图(b)所示: 三,并联块串联时,应将接点多的去路放在梯形图左方(左重右轻原则);串联块并联时,应将接点多的并联去路放在梯形图的上方(上重下轻的原则)。这样做,程序简洁,从而减少指令的扫描时间,这对于一些大型的程序尤为重要。如下图所示:

四,不宜使用双线圈输出。若在同一梯形图中,同一组件的线圈使用两次或两次以上,则称为双线圈输出或线圈的重复利用。双线圈输出一般梯形图初学者容易犯的毛病之一。在双线圈输出时,只有最后一次的线圈才有效,而前面的线圈是无效的。这是由PLC的扫描特性所决定的。 PLC的CPU采用循环扫描的工作方式。一般包括五个阶段(如图所示):内部诊断与处理,与外设进行通讯,输入采样,用户程序执行和输出刷新。当方式开关处于STOP时,只执行前两个阶段:内部诊断与处理,与外设进行通讯。

1,输入采样阶段 PLC顺序读取每个输入端的状态,并将其存入到我们称之为输入映像寄存器的内在单元中。当进入程序执行阶段, 如输入端状态发生改变.输入映象区相应的单元信息并不会跟着改变,只有在下一个扫描周期的输入采样阶段,输入映象区相应的单元信息才会改变。因此,PLC 会忽视掉小于扫描周期的输入端的开关量的脉冲变化。 2,程序执行阶段 PLC从程序0步开始,按先上后下,先左后右的顺序扫描用户程序并进行逻辑运算。PLC按输入映象区的内容进行逻辑运算,并把运算结果写入到输出映象区,而不是直接输出到端子。 3,输出刷新阶段 PLC根据输出映象区的内容改变输出端子的状态。这才是PLC的实际输出。 以上简单说明了PLC的工作原理,下面我们再以实例说明为什么编写梯形图程序,不宜重复使用线圈。如下图所示,设输入采样时,输入映象区中X001=ON,X002=OFF,Y003-ON,Y004=ON被实际写入到输出映象区。但继续往下执行时,因X002=OFF,使Y003=OFF,这个后入为的结果又被写入输出映象区,改变原Y003的状态。所以在输出刷新阶段,实际外部输出Y003=OFF,Y004=ON。许多新手就碰到过这样的问题,为什么X001已经闭合了,而Y003没有输出呢?逻辑关系不对。其实就是因为双线圈使用造成的。 注意:我们所说的是不宜(最好不要)使用双线圈,双线圈使用并不是绝对禁止的,在一些特殊的场合也可以使用双线圈,这时就需要你有较丰富的编程经验和技巧了。下面我们会谈到这一点。但对于初学者还是不要冒这个险。其实,从以上的例子可以看出,重复利用线圈之所以会造成Y003的输出混乱,是由于程序是从上到下顺序执行的缘故造成的。但如果我们可以改变程序执行的顺序,保证在任何时刻两个线圈只有一个驱动逻辑发生,就可以使用双线圈。其中,最常用的方法就是使用跳转指令。如下图所示:

常用梯形图逻辑示例

一.引言 PLCbianchengruanjian/' target='_blank'>PLC编程可分为顺序控制和过程序控制,顺序控制即对开关量进行逻辑运算的控制过程,是用一些常开点,常闭点,上升触发点,下降沿触发点,线圈,置位复位线圈,还有定时器组合的逻辑,其对象顺序结构无非是通路,支路,旁路,编程用状态转移法编为上策,特别要注意联锁,过程控制则变化较多,但归根到底是顺序控制的基础上加一些数据处理与数学运算。 本文以CONCEPT编程软件为例,讲述所有PLC编程软件共有的梯形图元件和功能块的常用逻辑。 二.正文 1.点动 这里i是正信号,促使结果通,一般是持续信号,a 是负信号,是互锁信号或促使结果断的信号,o是输出动作信号,也可以是功能块。可扩展i、a都为一系列的信号,i中可以加功能块限制输出,a、o之间可以加延时功能块。 2.起保停 起保停逻辑的特点是将脉冲动作信号转为持续状态信号或持续动作信号。i是启动的脉冲动作信号,a是负信号或互锁信号,o是输出的持续信号。该逻辑可引申扩展:a也可以为多个信号;触点o前也可加上其它信号或功能块,即限制结果的通断条件,a和线圈o之间可以加延时功能块。 也可以用如下逻辑(其中i,a是一系列的信号):

个人认为用起保停终不如用置位复位,原因是起保停的“保”在哪里难得掌握。 3.方波、脉冲制造 a为输出的方波信号,t1是波谷时间,t2是波峰时间。如果撤掉tof延时断功能块,就成为周期为t1的脉冲制造逻辑。可以在前面加触点和功能块限制作为方波或脉冲的产生条件。 图像如下(红色表示ton的完成位,绿色是tof的完成位即a):

plc新手学习必看梯形图实例

1。启动、保持、停止电路 x1 x2 |--||---|/|-----(y1) | | | y1 | |--||- | 2.三相异步电机正反转控制电路 | | x0 x2 x1 y1 |--||--------|/|------|/|-------|/|-------(y0) 正转| | | y0 | |--||------ | | x1 x2 x0 y0 |--||--------|/|------|/|-------|/|-------(y1) 反转| | | y1 | |--||------ | 3.闪烁电路 x0 T1 |--||---|/|-----(To)k20 | | T0 |--||-----------(T1)k30 | | |-----(y0) 4.延时接通/断开电路

x0 |--||-----------------(T0)k90 | | y1 x0 |--||--------|/|------(T1)k30 | | t0 t1 |--||--------|/|------(y1) | | | y1 | |--||------ | 5. DF上升沿微分,DFI下降沿微分 上升沿和下降沿都是捕捉开关的瞬时动作,与开关本身的状态无关。意思就是上升沿捕捉开关置on的瞬间,下降沿反之。 在检测X0 的上升沿(OFF-ON)时·Y0 仅为on 一个扫描周期 在检测X1 的下降沿(ON-OFF)时·Y1 仅为on 一个扫描周期 6。微分指令的应用示例 如果采用微分指令编程,可以使程序调试更加简单. 自保持回路应用示例 使用微分指令可以保持输入信号.。

常见的PLC程序实例详解

常见的PLC程序实例详解(附图),看得多才能会的多! 十字路口的交通指挥信号灯布置: 一、控制要求 (1)信号灯系统由一个启动开关控制,当启动开关接通时,该信号灯系统 开始工作,当启动开关关断时,所有信号灯都熄灭。 (2)南北绿灯和东西绿灯不能同时亮。如果同时亮应关闭信号灯系统,并 立刻报警。 (3)南北红灯亮维持25s。在南北红灯亮的同时东西绿灯也亮,并维持20s。到20s 时,东西绿灯闪亮,闪亮3s 后熄灭,此时,东西黄灯亮,并维持2s。到2s 时,东西黄灯熄灭,东西红灯亮。同时,南北红灯熄灭,南北绿灯亮。 (4)东西红灯亮维持30s。南北绿灯亮维持25s,然后闪亮3s 后熄灭。同时南北黄灯亮,维持2s 后熄灭,这时南北红灯亮,东西绿灯亮。

(5)以上南北、东西信号灯周而复始地交替工作状态,指挥着十字路口的交通,其时序如下所示。

二、PLC 接线 三、定义符号地址 四、梯形图程序

三层楼电梯控制 电梯的上升、下降由一台电动机控制;正转时电梯上升、反转时电梯下降。各层设一个呼叫开关(SB1、SB2、SB3)、一个呼叫指示灯(H1、H2、H3)、一个到位行程开关(ST1、ST2、ST3)。 一、控制要求: (1)各层的呼叫开关为按钮式开关,SB1、SB2 及SB3 均为瞬间接通有效 (即瞬间接通的即放开仍有效)。 (2)电梯箱体上升途中只响应上升呼叫,下降途中只响应下降呼叫,任何反方向呼叫均无效,简称为不可逆响应。具体动作要求,如下表。 (3)各楼层间有效运行时间应小于10S,否则认为有故障、自动令电动机停转。

多种液体自动混合装置的PLC 控制如图所示为三种液体混合装置,SQ1、SQ2、SQ3 和SQ4 为液面传感器,液面淹没时接通,液体A、B、C 与混合液阀由电磁阀YV1、YV2、YV3、YV4 控制,M 为搅匀电动机,其控制要求如下: 1.初始状态 装置投入运行时,液体A、B、C 阀门关闭,混合液阀门打开20s 将容器放空后关闭。 2.起动操作 按下启动按钮SB1,装置开始按下列给定规律运转: ①液体 A 阀门打开,液体 A 流入容器。当液面达到SQ3 时,SQ3 按通,关闭液体 A 阀门,打开液体 B 阀门。 ②当液面达到SQ2 时,关闭液体 B 阀门,打开液体 C 阀门。 ③当液面达到SQ1 时,关闭液体 C 阀门,搅匀电动机开始搅拌。 ④搅匀电动机工作1min 后停止搅动,混合液体阀门打开,开始放出混合液体。 ⑤当液面下降到SQ4 时,SQ4 由接通变断开,再过20s 后,容器放空,混合液阀门关闭,开始下一周期。

PLC初学者梯形图编程的一般原则

PLC初学者梯形图编程的一般原则 初学PLC梯形图编程,应要遵循一定的规则,并养成良好的习惯。下面以三菱FX系列PLC为例,简单介绍一下PLC梯形图编程时需要遵循的规则,希望对大家有所帮助。有一点需要说明的是,本文虽以三菱PLC为例,但这些规则在其它PLC编程时也可同样遵守。 一梯形阶梯都是始于左母线,终于右母线(通常可以省掉不画,仅画左母线)。每行的左边是接点组合,表示驱动逻辑线圈的条件,而表示结果的逻辑线圈只能接在右边的母线上。接点不能出现在线圈右边。如下图(a)应改为(b): 二接点应画在水平线上,不应画在垂直线上,如下图(a)中的接点X005与其它接点间的关系不能识别。对此类桥式电路,应按从左到右,从上到下的单向性原则,单独画出所有的去路。如图(b)所示: 三并联块串联时,应将接点多的去路放在梯形图左方(左重右轻原则);串联块并联时,应将接点多的并联去路放在梯形图的上方(上重下轻的原则)。这样做,程序简洁,从而减少指令的扫描时间,这对于一些大型的程序尤为重要。如下图所示:

四不宜使用双线圈输出。若在同一梯形图中,同一组件的线圈使用两次或两次以上,则称为双线圈输出或线圈的重复利用。双线圈输出一般梯形图初学者容易犯的毛病之一。在双线圈输出时,只有最后一次的线圈才有效,而前面的线圈是无效的。这是由PLC的扫描特性所决定的。 PLC的CPU采用循环扫描的工作方式。一般包括五个阶段(如图所示):内部诊断与处理,与外设进行通讯,输入采样,用户程序执行和输出刷新。当方式开关处于STOP时,只执行前两个阶段:内部诊断与处理,与外设进行通讯。

1,输入采样阶段 PLC顺序读取每个输入端的状态,并将其存入到我们称之为输入映像寄存器的内在单元中。当进入程序执行阶段,如输入端状态发生改变.输入映象区相应的单元信息并不会跟着改变,只有在下一个扫描周期的输入采样阶段,输入映象 区相应的单元信息才会改变。因此,PLC会忽视掉小于扫描周期的输入端的开关量的脉冲变化。 2,程序执行阶段 PLC从程序0步开始,按先上后下,先左后右的顺序扫描用户程序并进行逻辑运算。PLC按输入映象区的内容进行逻辑运算,并把运算结果写入到输出映象区,而不是直接输出到端子。 3,输出刷新阶段 PLC根据输出映象区的内容改变输出端子的状态。这才是PLC的实际输出。 以上简单说明了PLC的工作原理,下面我们再以实例说明为什么编写梯形图程序,不宜重复使用线圈。如下图所示,设输入采样时,输入映象区中 X001=ON,X002=OFF,Y003-ON,Y004=ON被实际写入到输出映象区。但继续往下执行时,因X002=OFF,使Y003=OFF,这个后入为的结果又被写入输出映象区,改变原Y003的状态。所以在输出刷新阶段,实际外部输出 Y003=OFF,Y004=ON。许多新手就碰到过这样的问题,为什么X001已经闭合了,而Y003没有输出呢?逻辑关系不对。其实就是因为双线圈使用造成的。

plc可编程序控制器应用实例(梯形图+解析)

教师教案

交通灯梯形图程序 9.2 PLC在节日彩灯控制系统中的应用 9.2.1控制要求 用PLC实现对节日彩灯的控制,结构简单,变幻形式多样、价格低。彩灯形式及变幻尽管花样繁多,但其负载不外乎三种:长通类负载、变幻类负载及流水类负载。长通类负载是指彩灯中用以照明或起衬托底色作用之类的负载,其特点是只要彩灯投入工作,则这类负载长期接通。变幻类负载则指某些在整个工作过程中定时进行花样变换的负载,如字形的变换,色彩的变幻或位置的变幻之类,其特点是定时通断,但频率不高。流水、闪烁类负载则指变幻速度快,犹如行云流水、星光闪烁、万马奔腾,其特点虽也是定时通断,但频率较高(通常间隔几十毫秒至几百毫秒)。 对于长通类负载,其控制十分简单,只需一次接通或断开。而对变幻类及流水、闪烁类负载的控制,则是按预定节拍产生一个“环形分配器”(一般可用SHRB、ROL-W产生),有了环形分配器,彩灯就能得到预设频率和预设花样的闪亮信号。彩灯就可实现花样的变幻。通常先根据花样变幻的规律例出动作时序表,再按预设彩灯变幻花样在表中“打点”,然后再依据动作时序表输出即可。 9.2.1控制程序设计 本例所选彩灯变幻花样为跳闪方式:1隔1跳2,回跳1,隔1跳2,回跳1┈。其动作时序表如表所示。

节日彩灯动作时序表 即本例的节拍是16位,输出是8位,环形分配器由ROL-W产生彩灯闪烁频率固定为1Hz,如果需要现场改变频率,则T33的PT端需采用VWZ写入。节日彩灯控制的梯形图如图所示。

节日彩灯控制的梯形图

9.3 PLC在自动送料车控制系统中的应用 9.3.1控制要求 如图所示,当小车处于后端时,按下起动按钮,小车向前运行,行至前端压下前限位开关,翻斗门打开装货,7s后,关闭翻斗门,小车向后运行,行至后端,压下后限位开关,打开小车底门卸货,5s后底门关闭,完成一次动作。 要求控制送料小车的运行,并具有以下几种运行方式: 1)手动操作:用各自的控制按钮,一一对应地接通或断开各负载的工作方式。 2)单周期操作:按下起动按钮,小车往复运行一次后,停在后端等待下次起动。 3)连续操作:按下起动按钮,小车自动连续往复运动。 送料小车控制示意图 9.3.2 I/O分配及外部接线图 I/O分配及外部接线图如图所示。

FANUC看梯形图

如何看梯形图

王玉琪 1. 了解 G、F、X、Y 信号的意义

*ESP,*DECx等

DI/DO

公共端

机床

数 控 系 统

G

X

接收

F

保持型继电器

Y

中 间 继 电

驱动

负 载

电 源

?Counter ?Timer (T)

(C)

?Keep relay (K)

G:PMC 输出至 CNC 的信号(CNC 输入) 是 FANUC 公司设计 CNC 时根据机床操作的要求及 CNC 系统本身应具备的功能而设计好的、 使 CNC 执行工作的指令。 这些信号中有些是启动 CNC 某个动作的子程序。 这些子程序是 CNC 控制软件的一部分: 根据机床 的实际动作设计好的机床的强电控制功能。如:急停信号*ESP(G8.4) ;自动加工程序启动信号 ST (G7.2);CNC 停止主轴电机的信号*SSTP(G29.6) 。工作方式选择信号 MD1/MD2/MD4(G43.0~2) 、 DNCI(G043#5) 、ZRN(G043#7)等等。例如,用方式选择信号确定的工作方式见下表: 方式

MD4 MD2

信号状态

MD1 DNC1 ZRN

1 2 3 4 5 6 7 8 9

编辑(EDIT) 存储器运行(MEM) 手动数据输入(MDI) 手轮/增量进给 (HANDLE/INC) 手动连续进给(JOG)

手轮示教(TEACH IN HANDLE)(THND) 手 动 连 续 示 教 ( TEACH IN JOG ) (TJOG) DNC 运行(RMT)

0 0 0 1 1 1 1 0 1

1 0 0 0 0 1 1 0 0

1 1 0 0 1 1 0 1 1

0 0 0 0 0 0 0 1 0

0 0 0 0 0 0 0 0 1

手动返回参考点 (REF)

另外一些信号是 PMC 通知 CNC,使 CNC 改变或执行某一种运行。如:FIN(G4.3)----是 PMC 通

1