3.第三章异步牵引电机设计

异步牵引电机(3)

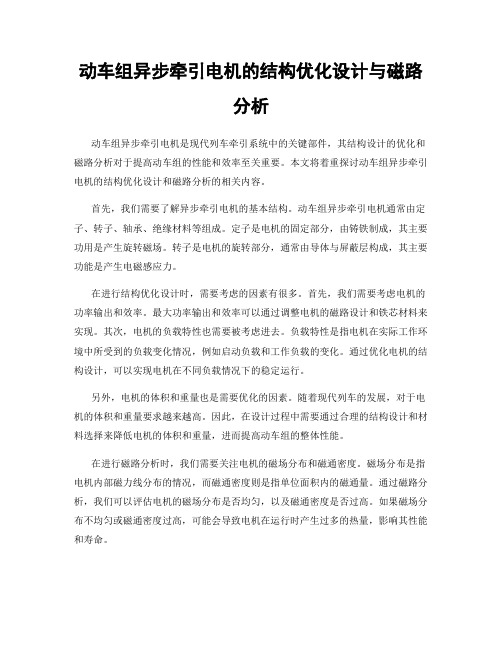

0

120°

240°

π

360° 2π

ωt

t1

i流入方向 C Y C

t2

Y S C N A N X

t3

Y C

t4

Y

X i流出方向

S

N

A

X

A S

X

S

N

ABBiblioteka ZBZB

Z

B

Z

(t=t1)

18

(t=t2)

(t=t3)

(t=t4)

第二节 三相异步牵引电动机的原理及特性 (二)异步电动机的工作原理

3、粘着性能好

由于异步电机具有机械硬特性,所以当某台电机发生空转时,随着 转速的上升(上升值不大),转矩很快降低,具有很强的恢复粘着的能 力。 当进行粘着控制时,根据检测有关粘着控制信号,准确、迅速地改 变逆变器输出的电压和频率,寻求最佳工作点,使驱动系统既不发生空 转,又能充分发挥最大的牵引力,实现最大可能的粘着利用。

式中: Cm—电机结构常数; φ—旋转磁场每极磁通(wb); I2—转子电流(A); cosφ2—转子电路功率因数; S—转差率; n1—同步转速; n—转子实际转速(r/min); E2—转子电势, E2= 4.44k2W2f2φ= 4.44k2W2Sf1φ=SE20; R2—转子电路电阻(Ω); XL2—转子漏感抗, XL2=2πf2LL2=2πSf1LL2=SXL20。

5

第一节 概 述

我国发展交流传动始于70年代,国内有关科研院所、许多大专院校就 开展了交流传动技术的研究工作。进入90年代,由于我国经济、技术发展 的需要,再加上国外交流传动技术的成熟运用以及在研制、运用方面大量 可供借鉴的经验,我国的交流传动技术的研究进入了一个新的时期。 国家 “ 八五 ” 重点攻关项目的我国第一台AC4000型大功率交流传动电 力机车(原型机),于1996年6月19日在株洲电力机车厂诞生,这标志着 我国机车交流传动技术零的突破。 “ 九五 ” 期间,我国开始进入交流传动内燃机车的实质性研制阶段。 1997年,四方机车车辆厂承担了我国第一台交流传动内燃调车机车的研制 任务,于1999年9月完成试制。 此后,各主要机车制造厂都相继研制出交流传动机车样车 。 特别是近几年,我国通过技术引进、吸收、再创新,提高了交流传动 机车的技术水平和生产能力,已开始批量生产,如“和谐型”的电力机车和 内燃机车,CRH系列的动车组。

动车组异步牵引电机的结构优化设计与磁路分析

动车组异步牵引电机的结构优化设计与磁路分析动车组异步牵引电机是现代列车牵引系统中的关键部件,其结构设计的优化和磁路分析对于提高动车组的性能和效率至关重要。

本文将着重探讨动车组异步牵引电机的结构优化设计和磁路分析的相关内容。

首先,我们需要了解异步牵引电机的基本结构。

动车组异步牵引电机通常由定子、转子、轴承、绝缘材料等组成。

定子是电机的固定部分,由铸铁制成,其主要功用是产生旋转磁场。

转子是电机的旋转部分,通常由导体与屏蔽层构成,其主要功能是产生电磁感应力。

在进行结构优化设计时,需要考虑的因素有很多。

首先,我们需要考虑电机的功率输出和效率。

最大功率输出和效率可以通过调整电机的磁路设计和铁芯材料来实现。

其次,电机的负载特性也需要被考虑进去。

负载特性是指电机在实际工作环境中所受到的负载变化情况,例如启动负载和工作负载的变化。

通过优化电机的结构设计,可以实现电机在不同负载情况下的稳定运行。

另外,电机的体积和重量也是需要优化的因素。

随着现代列车的发展,对于电机的体积和重量要求越来越高。

因此,在设计过程中需要通过合理的结构设计和材料选择来降低电机的体积和重量,进而提高动车组的整体性能。

在进行磁路分析时,我们需要关注电机的磁场分布和磁通密度。

磁场分布是指电机内部磁力线分布的情况,而磁通密度则是指单位面积内的磁通量。

通过磁路分析,我们可以评估电机的磁场分布是否均匀,以及磁通密度是否过高。

如果磁场分布不均匀或磁通密度过高,可能会导致电机在运行时产生过多的热量,影响其性能和寿命。

为了进行结构优化设计和磁路分析,我们可以利用计算机辅助设计(CAD)和有限元分析(FEA)等工具。

这些工具可以帮助我们建立精确的模型,并进行仿真和分析。

通过对模型进行优化,可以得到最佳的结构设计和磁路分布。

综上所述,动车组异步牵引电机的结构优化设计和磁路分析是提高动车组性能和效率的重要环节。

通过合理的设计和分析,可以实现电机的最佳结构和磁路分布,进而提升动车组的性能和效率。

城轨车辆用异步牵引电机的供电系统设计

城轨车辆用异步牵引电机的供电系统设计随着城市交通的快速发展,城轨交通系统成为了现代城市中常见的交通方式之一。

作为城轨车辆的主要动力装置,异步牵引电机在城轨交通系统中起着至关重要的作用。

为了确保城轨车辆的安全、高效运营,供电系统的设计至关重要。

一、供电系统的基本原理供电系统作为城轨车辆的动力来源,需要提供足够的电能来驱动异步牵引电机,确保车辆的正常运行。

供电系统基本原理如下:1. 直流供电系统:城轨车辆常采用直流供电系统,其主要原理是通过集电靴和接触线之间的接触实现电能传输。

供电系统分为架空接触网和第三轨两种常见形式。

架空接触网通过接触线向集电靴提供电能,集电靴与电机之间的干接触方式能够保证电能传输的稳定性和可靠性。

第三轨供电方式则是利用放置在地面的导电轨道,通过接触线与第三轨之间的接触实现电能传输。

2. 异步牵引电机:异步牵引电机是城轨车辆常见的动力装置,其工作原理是通过电能转换成机械能,驱动车辆运行。

异步牵引电机由定子和转子构成,定子绕组由电磁铁和电气器件组成,转子上则包含短路环和绕组。

二、供电系统的关键设计考虑因素在设计城轨车辆用异步牵引电机的供电系统时,需要考虑以下关键的设计因素:1. 电能传输的可靠性:供电系统的设计应该保证电能能够稳定、可靠地传输到异步牵引电机,避免因供电不稳定而导致的车辆故障或停机。

2. 效率和能耗:供电系统的设计应该尽可能地提高能源利用效率,并降低能耗,以实现城轨车辆的节能目标。

3. 电气安全:供电系统应设计电气安全机制,确保城轨车辆及乘客的安全。

例如,应设置过载保护装置和短路保护装置,以防止电能传输中的意外故障。

4. 抗干扰能力:由于城市交通环境的复杂性,供电系统应具有良好的抗干扰能力,以减少外部干扰对电能传输的影响。

5. 维护和管理便捷性:供电系统应设计成易于维护和管理的结构,以方便日常检查、维修和替换。

三、供电系统设计的主要构成部分城轨车辆用异步牵引电机的供电系统主要由以下几个构成部分组成:1. 接触网或第三轨:供电系统的基本结构,通过接触线和集电靴与车辆进行电能传输。

异步牵引电机在城轨车辆中的冷却系统设计

异步牵引电机在城轨车辆中的冷却系统设计随着城市交通的发展和城市人口的不断增加,城轨交通系统在城市交通中扮演着越来越重要的角色。

异步牵引电机作为城轨车辆的关键部件之一,在提供动力和牵引力方面起着举足轻重的作用。

然而,由于其工作过程中产生的热量较高,必须设计合理的冷却系统来确保其正常运行和延长使用寿命。

在城轨车辆中,异步牵引电机通常安装在车辆的车轴上,直接与动力传动装置相连。

电机通过电力系统提供的能量将车辆推动或制动。

在工作过程中,电机内部会产生大量热量。

如果不进行冷却处理,电机温度升高可能会导致电机故障,甚至引发严重事故。

为了解决这一问题,必须设计一个有效的冷却系统来降低电机的温度。

冷却系统的设计应该满足以下几个关键要求。

首先,冷却系统必须能够有效地降低电机的温度,并保持在可接受的范围内。

过高的温度将导致电机绕组的绝缘老化和电机零部件的损坏,从而影响电机的性能和寿命。

因此,设计冷却系统时需要考虑电机的功率、转速和负载等因素,以确定所需的冷却量和冷却方式。

其次,冷却系统的设计应具有高效性和可靠性。

城轨车辆的牵引电机通常需要长时间连续工作,甚至在高温环境下运行。

因此,冷却系统必须能够在各种工况下稳定可靠地工作,确保电机的冷却效果不受外界环境和工况的影响。

同时,冷却系统设计还应考虑到城轨车辆的安全性和舒适性。

冷却系统应当采用无噪音、无振动和无污染的方式来降低电机温度,以确保乘客乘坐过程的舒适性和安全性。

根据以上要求,设计冷却系统可以采用多种方式。

首先,可以采用风冷方式。

通过在电机的外壳和转子上设立风道,利用风扇将空气引入电机内部,通过自然对流或强制对流的方式进行散热。

这种方式简单、成本低、易于维护,并且可以在各种工况下保持稳定的冷却效果。

然而,风冷方式在散热效果和冷却能力上可能存在一定限制。

其次,可以采用水冷方式。

水冷方式利用水循环系统将冷却剂引入电机内部,通过换热器对电机进行冷却。

水冷方式具有散热效果好、冷却能力强的特点,可以应对高温环境下的长时间工作。

3.第三章异步牵引电机设计

第五章异步牵引电动机设计第一节异步牵引电动机的设计特点随着大功率的晶闸管特别是IGBT的出现和微机控制技术等的发展,促使机车电传动技术由交直传动转向交流传动,并成为现代机车发展的方向。

特别是提出加速实现铁路机车车辆装备现代化的任务之后,交流传动系统在高速、重载干线机车、城市轨道交通、城际动车等方面都较快的发展起来。

交流传动机车与交直传动机车相比有以下优点:构造简单;粘着性能好;功率大,牵引力大;可靠性高,维修简便;效率高,利用率高,使用灵活性强;动力性能好、制动性能好等。

而异步牵引电动机和传统的串激直流牵引电动机相比,具有以下优点:1.异步牵引电动机的优点交流传动技术是一门综合技术,但其本质的特点是牵引电动机采用了交流异步电动机,其一系列的优点都是由此而表现出来的。

(1)在相同的输出功率下,体积较小、重量较轻。

与直(脉)流牵引电动机的重量比相比约为1:1.6。

在转向架的有限安装空间内可以设置更大功率的电机。

(2)结构简单、维修工作量少,减少了维修费用,延长检修周期。

(3)部分与转速有关的限制条件如换向器表面线速度的限制等都不存在,异步牵引电机有较高的机械强度。

(4)能在静止状态下任意的时间内发出满转矩,这对于复杂线路条件下,重载起动特别重要。

(5)有良好的牵引性能。

可实现大范围的平滑调速。

其硬的机械特性有自然防空转的性能,使粘着利用提高。

(6)通过改变逆变器任意两相可控元件的触发顺序就可改变电机转向,改变频率就可从电动牵引状态到发电制动状态,与直流控制系统相比,可省略不少元器件。

2.异步牵引电动机的设计特点2.1一般鼠笼式异步电机设计以50Hz电网电源供电为目标,针对恒频恒压电源设计的。

重点考虑50Hz的力能及起动性能指标的,其基本设计要点是:(1)满足所需要的启动特性;(2)具有良好的稳定运行状况;(3)制造简便。

这样的电机在变频器供电下,其效率、功率因数等稳态性能都有所下降,且电机绝缘、噪声及其它故障情况也趋于恶化。

三相异步牵引电动机毕业设计

摘要随着电机控制技术的不断发展,在实际中应用越来越多的交流调速系统已经取代了直流调速系统。

由于异步电机是一种复杂的多变量的、强耦合的非线性系统,所以利用计算机仿真的办法构造一个实验系统进行异步电机的分析是一种很好的研究手段。

本文主要首先介绍三相异步牵引电动机结构和构造建立电机数学、物理模型,对比直流电机电磁转矩和异步电动机电磁转矩,结合矢量控制的基本思想和基本概念,完成了对三相交流异步牵引电动机在三相静止坐标和两相静止坐标系上的数学模型,经过坐标转换得到交流牵引电机的模型。

然后通过Matlab/Simulink的模块简化搭建功能完成三相异步牵引电动机最终的仿真模型,并在Mutlab系统环境下实现对电动机的仿真,观察异步电机空载转矩和负载转矩过程中的电流、转速、转矩的变化,对结果与理论结果进行比对分析,证实了该方法的简便直观、高效快捷和真实准确性。

关键词:异步电机;建模;仿真;坐标变换;AbstractWith the development of motor control technology, AC drive system is used more and more in practice has replaced the DC speed regulating system. The asynchronous motor is a strongly coupled nonlinear system is a complex multivariable, using the way of constructing, analysis and computer simulation of an experimental system of asynchronous motor is a very good research tools.This paper first introduces the structure and the structure of three phase a synchronous traction motor mathematical, physical model of motor, compared with DC motor electromagnetic torque and asynchronous motor electro magnetic torque, combined with the basic theory of vector control and the basic concept,the mathematical model in the three-phase static coordinate and two-phase static coordinate system on the three phase asynchronous traction motor, the AC traction the motor model to get the coordinate conversion. Then through the Matlab/Simulink module to simplify the building function to finish the simulation model of the three-phase asynchronous traction motor end, and realize the simulation of the motor in the environment of Mutlab system, variable current,speed, torque of asynchronous motor load torque and load torque in the process, the results were compared with the theoretical results and analysis,confirmed this method simple and intuitive, fast and accurate.KeyWords: Induction motor, Modeling, Simulation, Coordinate transformation目录摘要 (I)Abstract .............................................................................................................................. I I 目录.. (III)1 绪论 (1)1.1研究背景及意义 (1)1.2 国内外研究现状 (1)1.3本论文研究的主要内容 (1)2三相异步电机的构造和工作原理 (2)2.1 三相异步电机的结构和原理 (2)2.1.1三相异步电机的结构 (2)2.1.2三相异步牵引电机工作原理 (2)2.2 三相异步电机的数学模型 (2)2.2.1 三相异步电机在两相静止坐标系上的数学模型 (2)2.2.2 三相异步电机在三相静止坐标系上的数学模型 (3)3 三相牵引电机的建模和仿真 (5)3.1 三相异步牵引电动机模型 (5)3.1.1模型坐标变换 (5)3.1.2建立模型 (5)3.1.3建立s函数以及电机模型 (7)4 仿真结果及其分析 (11)4.1三相输入电流在不同坐标上的波形图 (11)4.2 三相输入电压子在同一坐标下的波形图 (11)4.3 电动机理论输出波形 (12)4.5结果分析 (13)4.6总结 (13)致谢 (14)参考文献 (15)1 绪论1.1 研究背景及意义由于直流调速的局限性和交流调速的优越性,交流异步电动机在实际的需求下得到了很大的发展。

异步牵引电机在城轨车辆中的定子和转子设计

异步牵引电机在城轨车辆中的定子和转子设计引言:异步牵引电机是一种常见的电动机类型,广泛应用于城轨交通领域。

在城轨车辆中,异步牵引电机的定子和转子设计是关键因素,直接影响电机的性能和效率。

本文将分别针对异步牵引电机的定子和转子设计进行详细阐述,并展示各自的优化方法和技术。

一、异步牵引电机定子设计定子是异步牵引电机的静止部分,其设计对电机的效率和运行稳定性有重要影响。

以下将介绍几个关键的定子设计因素。

1.1 铁心设计定子的铁心主要由三相绕组、铁芯片和缺口组成。

合理设计铁心结构可以减小磁漏损和涡流损耗,提高电机效率。

一种常见的优化方法是采用槽铁心结构,通过选择合适的槽形和槽宽深比,可以减小槽绕组中的铜损耗和对应的散热问题。

1.2 绕组设计定子的绕组是将电流导向转子的部分。

合理设计绕组可以提高电机的功率密度和转矩性能。

在城轨车辆中,电机载荷变化较大,因此绕组设计需要考虑到电机在不同负载条件下的性能。

通常采用鼠笼式绕组,绕组线圈之间的连接可以通过并联、串联等方式来实现,以提高电机的效率和稳定性。

1.3 绝缘设计定子绕组需要具备良好的绝缘性能,以防止绕组在运行过程中受到损坏。

绝缘设计应考虑到电机的工作环境,选择合适的绝缘材料和绝缘结构。

同时,绝缘设计要兼顾电机的散热性能,以保证电机在高负载情况下的稳定运行。

二、异步牵引电机转子设计转子是异步牵引电机的旋转部分,其设计对电机的启动性能、运行平稳性和转矩特性有重要影响。

以下将介绍几个关键的转子设计因素。

2.1 材料选择对于城轨车辆中的异步牵引电机,通常选用铝合金或铸铁等材料作为转子的材料。

铝合金具有较低的比重和良好的导电性能,适合用于高速旋转的转子;铸铁则具有较高的机械强度和稳定性,适合用于大功率的牵引电机。

在材料选择上,需要根据电机的具体应用场景和要求,进行合理的权衡。

2.2 结构设计转子的结构设计对电机的转矩和振动有很大影响。

针对城轨车辆中的异步牵引电机,可以采用带有凸极的鼠笼式转子结构。

城轨车辆用异步牵引电机的电力传输系统设计

城轨车辆用异步牵引电机的电力传输系统设计概述城轨交通系统是城市快速交通的重要组成部分,其运行安全和可靠性是至关重要的。

在城轨车辆中,牵引电机的电力传输系统设计是其中的重要一环,它直接影响着车辆的起动、制动、能量回收等方面的性能。

异步牵引电机的优势异步牵引电机被广泛应用于城轨车辆中,其具有以下几个优势:首先,异步牵引电机具有良好的运行性能和能量利用率,其低起动电流降低了电网对车辆的冲击,同时能够实现较好的起动和制动性能;其次,异步牵引电机具有结构简单、体积小、重量轻的特点,使得城轨车辆的设计更加紧凑;最后,异步牵引电机的维护成本较低,具有较长的使用寿命。

电力传输系统设计要求在设计城轨车辆用异步牵引电机的电力传输系统时,需要满足以下要求:1.高效能量回收:城轨车辆在制动过程中会产生大量能量损耗,因此电力传输系统应设计成能够实现高效能量回收的结构。

通过采用逆变器和电容器等装置,将制动过程中产生的能量回馈到电网中,以提高能量利用率。

2.可靠性和稳定性:城轨车辆的运行安全和可靠性是首要考虑的因素。

电力传输系统应具备高度可靠性,能够保证在各种复杂的环境条件下都能正常运行。

同时,系统应具备良好的抗干扰能力,以防止外界干扰对系统性能的影响。

3.智能控制:电力传输系统应具备智能化的控制功能,能够根据车辆的运行状态和外界环境变化进行自适应调节。

这样可以提高牵引电机的工作效率、降低能耗,并且实现更加平稳的车辆运行。

4.节能环保:城轨交通系统在城市交通中扮演着重要的角色,因此电力传输系统的设计应考虑节能和环保。

通过优化电力传输过程中的能量流动路径,减少能量损耗和浪费,从而降低对环境的影响。

电力传输系统设计方案为满足上述要求,可以采用如下的电力传输系统设计方案:1.逆变器设计:逆变器是实现能量回收的关键设备,它将电动机制动时以及其他需要回收能量的情况下产生的直流电转换为交流电,并将其反馈到电网中。

逆变器应采用高效率的功率开关器件来减少能量损耗,并且应具备较好的瞬态响应能力,以满足车辆起动、制动等工况要求。

交流异步牵引电机

转子

分为鼠笼式转子和绕线式转子 ,用于在旋转磁场作用下产生 感应电流并产生电磁转矩。

轴承与端盖

支撑转子并保证定转子之间的 气隙,同时密封电机内部。

冷却系统

包括风扇、散热片等,用于降 低电机温度,保证电机正常运

行。

关键零部件设计要点

定子绕组设计

转子槽型设计

需考虑绕组型式、匝数、 线径等因素,以满足电

机性能要求。

影响转子感应电流的分 布和大小,需根据电机

性能要求进行优化。

气隙大小调整

气隙大小对电机性能有 很大影响,需根据实际

情况进行调整。

轴承选型与润滑

选择合适的轴承类型和 润滑方式,以保证电机

长期稳定运行。

制造工艺与材料选择

铁芯制造

采用优质硅钢片叠压而成,降低铁损,提高 效率。

机械加工

采用高精度机床和加工工艺,保证零部件尺 寸精度和形位公差。

电机散热问题

高功率密度的电机在运行过程中会产生大量的热量,需要采取有效的散热措施。为解决这一问题,可以研究 更加高效的散热技术和材料,提高电机的散热性能。

电机维护问题

轨道交通领域的电机需要长期稳定运行,因此需要定期进行维护和检修。为解决这一问题,可以研究更加智 能化的维护技术和方法,提高电机的维护效率和准确性。

02 交流异步牵引电机基本原 理

异步电机工作原理

旋转磁场产生

当交流异步电机定子绕组通入三 相交流电时,会产生旋转磁场, 该磁场切割转子导体,从而在转

子导体中产生感应电流。

转子转动原理

感应电流与旋转磁场相互作用, 产生电磁转矩,使得转子开始转 动。转子转动的速度与旋转磁场 的速度存在差异,即异步运行。

高速列车

第3章-电力牵引交流传动与控制

② 交流电传动机车技术发展

20世纪60-70年代:初期发展阶段 1965 德国Henschel与BBC合作开发机车交流传动系统 1971 第一台成功运行的交流机车诞生 DE2500 70年代 共生产25套 20世纪80年代:交流传动技术日趋成熟,在各种机车、动车 上获得推广应用 欧洲发展迅速(共计达350多台) DE500系列(Mak公司 500kw GTO 1980) DE1024系列(Mak+ABB公司 2650kw GTO 挪威国铁) ME1500(丹麦国铁 2410kw 普通晶闸管1981) 美国铁路交流传动投入不足,发展较慢 ----仅在老机车改造方面作了尝试

Iv=Im

t =

逆时钟方向旋转

12

② 三相异步电动机的转动原理 三相交流电通入定子绕组后形成的旋转磁场,转速为

旋转磁场的磁力线被转子 导体切割,转子导体产生感应 电动势。转子绕组是闭合的, 则转子导体有电流流过。设旋 转磁场按顺时针方向旋转,且 某时刻为上北极N下为南极S。 根据右手定则,在上半部转子 导体的电动势和电流方向由里 向外⊙ ,在下半部则由外向里 ⊕。按左手定则知,导体受电 磁力作用形成电磁转矩,推动 转子以转速n顺n1方向旋转。

5

20世纪90年代:交流传动技术成为热点 美国异军突起(至1997达1400台) SD60MAC(GM公司 2834kw GTO 微机控制 1992) AC4000(GE公司 3281kw GTO 32位微机 1994) AC6000(GE公司 4474kw GTO 32位微机 1994) 欧洲 GEC-Alsthom公司 为叙利亚国铁开发 2370kw IGBT 1997 中国交流牵引传动技术发展 70-80 年代一直密切注意世界交流牵引技术发展动态 1992 研制成功1000kw地面变流器(试验)装置 1996 AC4000原型车(4000kw,异步牵引电动机 1025kw) 2000 DJJ1”蓝箭” 220km/h IPM器件 直接转矩控制 1225kw异步电动机 2001 DJ2”奥星”号竣工,田心厂等 动车组 4800KW, Vmax=160Km/h,自主知识产权 2002 “中华之星” 试验速度:312.5公里/小时 2006 CRH1、CRH2、CRH5,DJ4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章异步牵引电动机设计第一节异步牵引电动机的设计特点随着大功率的晶闸管特别是IGBT的出现和微机控制技术等的发展,促使机车电传动技术由交直传动转向交流传动,并成为现代机车发展的方向。

特别是提出加速实现铁路机车车辆装备现代化的任务之后,交流传动系统在高速、重载干线机车、城市轨道交通、城际动车等方面都较快的发展起来。

交流传动机车与交直传动机车相比有以下优点:构造简单;粘着性能好;功率大,牵引力大;可靠性高,维修简便;效率高,利用率高,使用灵活性强;动力性能好、制动性能好等。

而异步牵引电动机和传统的串激直流牵引电动机相比,具有以下优点:1.异步牵引电动机的优点交流传动技术是一门综合技术,但其本质的特点是牵引电动机采用了交流异步电动机,其一系列的优点都是由此而表现出来的。

(1)在相同的输出功率下,体积较小、重量较轻。

与直(脉)流牵引电动机的重量比相比约为1:1.6。

在转向架的有限安装空间内可以设置更大功率的电机。

(2)结构简单、维修工作量少,减少了维修费用,延长检修周期。

(3)部分与转速有关的限制条件如换向器表面线速度的限制等都不存在,异步牵引电机有较高的机械强度。

(4)能在静止状态下任意的时间内发出满转矩,这对于复杂线路条件下,重载起动特别重要。

(5)有良好的牵引性能。

可实现大范围的平滑调速。

其硬的机械特性有自然防空转的性能,使粘着利用提高。

(6)通过改变逆变器任意两相可控元件的触发顺序就可改变电机转向,改变频率就可从电动牵引状态到发电制动状态,与直流控制系统相比,可省略不少元器件。

2.异步牵引电动机的设计特点2.1一般鼠笼式异步电机设计以50Hz电网电源供电为目标,针对恒频恒压电源设计的。

重点考虑50Hz的力能及起动性能指标的,其基本设计要点是:(1)满足所需要的启动特性;(2)具有良好的稳定运行状况;(3)制造简便。

这样的电机在变频器供电下,其效率、功率因数等稳态性能都有所下降,且电机绝缘、噪声及其它故障情况也趋于恶化。

2.2交流变频异步电动机的设计对变频器供电下的异步电机,实际上仅仅改变电动机的频率并不能获得良好的变频特性。

例如:标准设计的三相异步电动机是380V,50Hz。

如果电压不变,只改变频率,会产生什么问题?380V不变,频率下调(<50Hz),会使电机气隙磁通φ(约等于V/F)饱和;反之,380V不变,频率向上调(>50Hz),则使磁通减弱。

所以,真正应用变频调速时,一般需要同时改变电压和频率,以保持磁通基本恒定。

因此,变频调速器又称为VVVF(Variable Voltage Variable Frequency)装置。

2.32.异步牵引电动机的基本结构异步牵引电动机主要由定子和转子两部分组成。

定子通常是无机壳叠片形式,铁芯两端装有厚压板,压板间用拉杆或钢板固定,用电焊将压板、铁芯和拉杆等焊成一个整体。

定子压板又作为转子轴承支架,通过端盖和压板的止口来固定转子部分。

转子通常是鼠笼型,其绕组用铝或铜合金铸成,容量较大的牵引电动机则采用铜材料制成。

由于异步牵引电动机都采用降低频率起动,起动时集肤效应很小,从磁路饱和及结构简单的理由考虑,转子可以采用矩形槽。

考虑到变频异步电动机控制方式复杂和运行条件恶劣,异步牵引电动机结构上有如下特点。

(1)由于异步牵引电动机运行时,需承受来自线路的强烈振动,因此需采用比普通异步电动机较大的气隙(通常为1.5mm~2.5mm)。

(2)定子槽型一般采用开口型,这样可以用成型绕组以获得良好的绝缘性能,增加运行的可靠性。

对于选用气隙较小的电机,可在定子槽口开通风槽口,这样可增加通风效果,同时还可以增加电机漏抗,减小谐波电流的影响。

(3)定、转子铁芯冲片选用0.5mm 厚的高导磁、低损耗的冷轧硅钢片;为了减少损耗,要求定子铁心内圆和转子铁心外圆不得加工。

转子铁芯与轴采用热套固定,取消键槽配合,以满足牵引电机频繁正反起动的要求。

(4)鼠笼转子的导条与端环间的联接用感应加热银铜钎焊,对于最大转速较大的牵引电动机,可在端环外侧热套非磁性护环,以增加强度和刚度。

(5)采用耐热等级高、厚度薄的聚酰亚胺薄膜和云母带作定子主绝缘。

并通常选用C 级绝缘材料作H 级温升使用,以提高电机热可靠性。

(6)开始使用绝缘轴承,阻止由于三相电流不平衡时产生的轴电流流过轴承,避免轴承受到电腐蚀,保证轴承寿命。

(7)为配合变频调速系统进行转速(差)闭环控制和提高控制精度,在电机内部应考虑装设非接触式转速检测器。

(8)为适应高速列车运行需要,异步牵引电动机大多采用全悬挂方式(或称架承式悬挂),这种悬挂方式的优点是电机的全部重量都在簧上,大大减少了冲击和振动对电机的影响。

架承式电机又分为实心轴和空心轴两种传动方式。

实心轴传动多用于中型牵引电动机,如德国西门子公司在地铁车辆上设计厂专用的球形万向联轴节,置于轴伸和小齿轮中间,以补偿运行中轮对和电机间相对垂直位移,避免电机承受弯矩和轴向力,延长轴承寿命。

空心轴多用于电力机车用的大容量的牵引电动机,动轴两端采用齿形联轴节结构,便于拆装。

第二节 异步牵引电动机的电磁设计1.概述异步牵引电动机的设计必须与逆变器、机械传动装置相匹配共同满足机车的牵引特性。

也就是说异步电动机、逆变器和控制单元三者构成了一个系统。

如何从调速系统的总体性能指标出发,求得异步电动机与逆变器的最佳配合,是异步牵引电机设计的特点。

与传统异步电动机相比,一般变频调速异步电机设计有如下一些特点:(1)电机的额定值、电压、频率及效率值的选定,应从系统最优的原则来确定,不受工频电网的限制。

(2)异步牵引电动机可以通过变压变频的方式使电机能在恒定转矩下升速,不会出现高转差频率的运行,因此电机不必具有工频起动性能,设计中不受起动性能的限制,电机槽形的选择不再受起动转矩的影响,而是变为主要基于漏抗的考虑。

(3)在运行中保持转子磁通不变时,电机的机械特性是一条直线,不存在最大转矩倍数对设计中漏抗取值的限制。

(4)电机的阻抗参数影响整个变频调速系统,它的取值对系统的性能有着重大的影响,因此设计时应根据装置和电机两者的技术、经济的合理性进行综合分析,从总体的角度来确定。

2 电机的变频调速原理从异步电动机的转速关系式 p f s n n /60)1(11=-=可见,要改变异步电动机的转速,可以从下列三各面入手: (1)改变电动机定子绕组的极对数p ; (2)改变电动机的转差率s 。

(3)改变电动机所接电源的频率f 1以改变n 1,即所谓变频调速; 3谐波等效电路考虑时间和空间谐波磁场作用的异步电机等值电路如图5- 1所示。

对各次时间谐波而言,产生的空间基波磁场和各次谐波磁场是由同一定子电流所产生的,而且各次空间谐波磁场在定子绕组中感应电势的频率都为相应的时间谐波频率,因而对各次时间谐波而言,定子绕组可以看成一系列的“空间谐波电动机”串联而成。

为了得到上述等效电路,做了以下假设: (1)电机空间磁势仅由基波电流所产生; (2)忽略集肤效应;(3)定转子开槽对气隙的影响通过气隙系数用有效气隙长代替实际气隙长,同时忽略气隙磁导谐波磁场的影响;(4)忽略饱和影响。

4 谐波影响谐波可能对电动机造成以下几方面的影响:(1)电压谐波引起的电流谐波和磁通谐波,产生附加的铜耗和铁耗,致使电机的电流较大,温升较高。

(2)产生附加脉动转矩和寄生振荡转矩。

(3)噪音。

(4)振动。

5基本尺寸 L 、D 1的确定电机有效体积正比于电机功率(计算),反比于电机转速,反比于电负荷及磁负荷;在电机功率一定时,电机的有效体积取决于nP ',如下式:D ——异步牵引电动机的定子铁心内径 L ——铁心有效长度 'P ——计算功率n ——电机转速 A S ——定子线负荷δB A n P L D s /'2∝图5-1谐波等效电路Bδ——气隙磁密电机的设计容量是指电机计算功率'P与转速的比值,即电机的转距。

电机功率一定时,其转速越高,转距越小,设计容量也越小;在转速一定时,电机功率越大,则设计容量越大。

因牵引电机D与L 受限于车体允许空间,因此,调整的范围有限。

6电压、频率与极数的选择目前交流传动机车大部分采用电压型逆变器。

电压型逆变器供电的电机要求较大的漏电抗,故应选取较高的电压。

因为漏电抗与绕组匝数的平方成正比,当电机额定功率不变时,电压越高则电流越小,绕组匝数越多,绕组的漏电抗越大。

各型牵引电机的尺寸基本在一定范围内,转速也基本在一定范围内。

极数少,定子绕组端部增长,漏电抗增大。

反之,极数多,定子绕组端部较短,漏抗较小。

对于电压型逆变器供电的电机适合选取较少的极数。

当电机转速相同时,极数少,定子绕组端部长,增加了电机的轴向长度。

同时由于极数少而使每极磁通增大,相应的定子轭部高度增加,从而使定子铁心外径增大。

极数增多后,相应增加了电机的供电频率,不仅会增加逆变器功率元件的开关损耗,而且会增加电机的损耗。

因此,电机极数应综合多方面的因素来选取。

异步牵引电机一般采用4、6极。

7 电磁负荷与气隙的选择电机定、转子漏抗与电负荷A成正比而与磁负荷Bδ成反比。

电机的气隙与励磁电流大小有关。

气隙越大,励磁电抗越小,励磁电流越大。

电压型逆变器供电的电机应取较大的电负荷和较小的磁负荷,以增大励磁电抗而减小励磁电流。

同时,气隙磁密太高、气隙太小会带来振动与噪音增加,谐波转矩与附加损耗增加等不理因素,应综合考虑电磁性能、结构要求和生产工艺所允许的较小气隙。

8.绕组与槽形设计对于电压型逆变器供电的电机,为了增加漏抗,通常把定子槽形设计成窄而深。

为了减少基波和谐波电流的铜耗,定子绕组电阻越小越好,并且尽可能减少定子绕组的集肤效应。

例如采用导体平放布置或采用多根互相绝缘的导体并联。

因转子导条一般采用纯铜或黄铜型材,所以转子槽形主要有矩形与梯形两种。

9.转差率牵引电动机并联运行时,各台电动机应有相当接近的转速-转矩特性和转差率,转速-转矩特性偏差将导致电机的负荷不均,而转差率较大的电动机,对因轮径偏差引起的电机负荷分配不均有抑制作用,同时较大的转差率对控制系统的精度和稳定性要求较低,综合以上考虑,牵引电动机的转子导条与端环应考虑有较高的电阻率,但电阻率的提高将导致电机效率下将,转子温升增大。

随着控制技术与控制理论的进步,这一要求已在逐渐改变。

10逆变器与电动机的匹配异步牵引电动机的转矩特性M=f(n)和电压特性U1=f(n)以及电流特性I1=f(n)画出,如图2所示。

图6-2 异步牵引电动机特性示意图10.1大逆变器匹配(1)逆变器的额定功率P N 的计算:在升压恒功区BC 段,逆变器有两个额定工况: 1)特征点B 为低电压U min ,大电流I max 工况,其额定功率 P N =U min ·I max (kW)…………………………………⑴ 2)特征点C 为高电压U max ,小电流I min 工况,其额定功率 P N =U max ·I min (kW) ………………………………⑵ 3)公式⑴与公式⑵的值完全相等,所以其额定功率 P N = U min ·I max = U max ·I min (kW) …………………⑶ (2)逆变器容积功率P i 的计算:在升压恒功区BC 段由于逆变器有两个额定工况,在设计逆变器时,其电流将按最大电流Imax 设计,其电压将按最高电压U max 设计,所以逆变器的设计容量(或设计功率)P i 为: UN i K P U U U I U I P ⋅=⋅=⋅=minmax minmax max max (kW) …………⑷由公式⑷可以看出,逆变器的容积功率Pi 等于额定功率P N 与调压比minmax U U K U =的乘积。