高性能混凝土配合比设计及其性能试验研究

高性能混凝土配合比设计

高性能混凝土配合比设计摘要:高性能混凝土是当前较为常用的一种施工材料,其配合比设计直接关系到混凝土性能的好坏。

本文对高性能混凝土配合比设计展开了探讨,分析了高性能混凝土配合比设计的原则,并对其配合比设计试验进行了介绍。

关键词:高性能混凝土;配合比;设计引言随着我国社会经济的快速发展,我国工程建设日益增加,对工程的施工质量及性能也提出了更高的要求。

在这背景下,高性能混凝土作为一种高耐久性、高强度、性能良好的混凝土,在现代工程建设中得到广泛的应用。

由于高性能混凝土的性能取决于混凝土的配合比设计,因此,对高性能混凝土配合比设计展开探讨具有十分重要的意义。

1 高性能混凝土配合比的设计方案和理论依据采用掺加矿物掺合料(单掺和双掺两种方案)的方法,配以优质外加剂,通过减少水泥用量、改善混凝土工作性能、增加密实度等措施,最终确保了髙性能混凝土的长期耐久性能。

其理论依据为:(1)对于普通混凝土而言,高流动度容易出现离析和泌水,加入适量优质的矿物掺合料,可使混凝土拌和物需水量有不同程度的降低,同时使混凝土的黏聚性得以改善。

此外由于活性矿物掺合料的颗粒小,可以进人到水泥颗粒的空隙中,因而起到了很好的填充作用,使混凝土内部的孔隙率降低,提高了混凝土的密实度,同时吸附大量的自由水,减少泌水现象,增强了耐久性能。

(2)掺合料的加入降低了水泥用量,减少了水化热集中导致的混凝土内外温差过大而产生的微裂缝,提髙了混凝土的耐久性。

但是考虑到用掺合料取代部分水泥后,早期强度会有所减弱,根据客运专线施工工艺的要求,在进行混凝土配合比设计时将矿物掺合料的总量控制在30%以内。

(3)通过选用优质外加剂,在混凝土内部引入大量分布均匀、稳定而封闭的微小气泡以提高混凝土的抗冻性能,而且这些微小气泡的引入阻断了水的渗透通道,使混凝土的抗渗性能也得到相应的提高。

此外混凝土中适量引气还可以明显改善混凝土的和易性,这是由于引入的微气泡可以看作是无数的微小滚珠,在混凝土拌和物搅拌、浇筑和振实过程中,小滚珠起着减小固体颗粒间的磨擦,使物料润滑流动的作用。

高性能混凝土的配合比设计与试验研究

高性能混凝土的配合比设计与试验研究一、研究背景与意义高性能混凝土是指具有高强度、高耐久性、高流动性、高可塑性等性能的混凝土。

它是一种新型的建筑材料,在现代建筑中得到了广泛应用。

高性能混凝土的研究与应用,对于提高建筑结构的抗震性能、延长建筑物的使用寿命、节约资源、保护环境等方面都有着重要的意义。

高性能混凝土的配合比设计是高性能混凝土研究中的重要内容之一。

配合比的设计直接影响混凝土的性能,因此配合比的设计需要严格控制。

在混凝土的配合比中,水胶比是一个非常关键的参数,它直接影响混凝土的强度和耐久性。

因此,在高性能混凝土的配合比设计中,需要考虑水胶比、水泥用量、骨料用量、掺合料用量等多个因素。

二、试验方法与过程1.材料准备本试验使用的水泥为普通硅酸盐水泥,骨料为天然河砂和碎石,掺合料为粉煤灰。

水泥、骨料、掺合料经过筛分后按照配合比的比例准备好。

2.试验设计本试验的目的是设计高性能混凝土的配合比,并对其性能进行试验研究。

根据前期的研究和实验数据,本试验选取水泥用量、骨料用量、掺合料用量等参数,采用试验设计方法,设计了不同的配合比。

3.试验过程(1)混凝土配合比设计本试验设计了4种不同的高性能混凝土配合比,配合比如下:A型:水泥用量350kg/m³,水胶比0.25,骨料用量1000kg/m³,掺合料用量100kg/m³。

B型:水泥用量400kg/m³,水胶比0.30,骨料用量1000kg/m³,掺合料用量100kg/m³。

C型:水泥用量450kg/m³,水胶比0.35,骨料用量1000kg/m³,掺合料用量100kg/m³。

D型:水泥用量500kg/m³,水胶比0.40,骨料用量1000kg/m³,掺合料用量100kg/m³。

(2)混凝土试验将按照不同配合比配制好的混凝土浇注到试件模具中,进行压实、养护、试验等工序。

轨枕用C60高性能混凝土配比的试验研究

工程技术科技创新导报 Science and Technology Innovation Herald70轨枕是铁路当中最为基本的机构之一,对于维持列车的平稳运行起着非常重要的作用。

鉴于很多轨枕一直都处于高强度的荷载之下,并且也是铁路混凝土结构当中非常容易受损的结构构件,为此,会使混凝土遭到非常严重的破坏,影响到了铁路的正常使用效果。

随着我国经济发展水平的不断提高,铁路行业得到了显著发展,在各项铁路建筑项目开展过程中,不论是铁路轨枕还是地铁轨道工程,混凝土被广泛的应用,成为不可缺少的建设材料,而且都是C60的高强度混凝土,为了使用过程中能够大幅度的提高轨枕的使用寿命,那么高性能混凝土是发展的必然趋势,那么就必须在这类型的混凝土中掺杂适当比例的粉煤灰、磨细的矿渣和外加剂,所有材料全部混合到一起形成了一种高性能的混凝土,外加剂,能够使C60的抗冻性与抗氯离子的性能大大提高,进而增强了轨枕的稳定性。

随着铁路建设投资越来越大,为了使铁路经济效益得以最大化的发挥,就必须提高混凝土的结构性能,使轨枕的结构使用寿命增强。

该文就C60混凝土的配比进行具体的试验研究,来表现C60双掺(粉煤灰和矿粉)混凝土的独特性能。

1 C60混凝土的配合比设计每立方C 60混凝土用料量为水泥376 k g :粉煤灰48 kg:矿粉73 kg:砂621 kg:石子1261 kg:水128 kg:减水剂8.96 kg。

为了对生产施工的混凝土强度具有充分的保证率,那么C 60混凝土的试配强度应满足:fc u ,o(混凝土试配强度)≥1.15fcu,k(混凝土设计强度)=69 M Pa的要求[1]。

水胶比不大于0.35,因为轨枕生产是干硬性混凝土,此次采用水胶比为0.26,想要获得性能比较好的混凝土,那么在原材料的选用和质量控制方面非常关键。

下面就原材料一些重要指标分析及结果如下所述。

1.1 水泥C60高性能混凝土,强度高,水胶比低,采用硅酸盐水泥或普通硅酸盐水泥无论是技术还是经济都是比较合理的。

超高性能混凝土的配合比设计及性能研究

超高性能混凝土的配合比设计及性能研究一、引言超高性能混凝土(Ultra High Performance Concrete, UHPC)是一种新型的高性能混凝土,具有高强度、高耐久、高抗裂、高密实性等特点,在建筑、桥梁、隧道等领域得到了广泛应用。

本文将就UHPC 的配合比设计及性能研究进行详细探讨。

二、UHPC的组成及性能1. UHPC的组成UHPC的组成主要由水泥、石英粉、硅灰、钢纤维等微细颗粒材料和特殊的高性能外加剂组成。

2. UHPC的性能UHPC的性能主要包括以下几个方面:(1)高强度:UHPC的抗压强度可达到150MPa以上,是传统混凝土的4-5倍。

(2)高耐久:UHPC的耐久性能优异,可抵御恶劣环境下的腐蚀和磨损。

(3)高抗裂:UHPC中添加了大量的钢纤维,使得混凝土具有很好的抗裂性能。

(4)高密实性:UHPC的密实性能非常好,能够有效地防止水分和气体的渗透。

三、UHPC的配合比设计1. UHPC配合比的基本要求UHPC的配合比设计需要满足以下基本要求:(1)水泥的掺量应该控制在200-600kg/m3之间。

(2)石英粉的掺量应该控制在500-1000kg/m3之间。

(3)硅灰的掺量应该控制在100-200kg/m3之间。

(4)钢纤维的掺量应该控制在4%-8%之间。

(5)外加剂的掺量应该控制在2%-8%之间。

2. UHPC配合比的设计方法UHPC的配合比设计需要根据实际工程情况进行综合考虑,一般通过试验来确定最佳的配合比。

具体的设计方法如下:(1)确定混凝土的强度等级。

(2)根据强度等级和工程要求确定水泥的掺量。

(3)根据水泥的掺量确定石英粉的掺量。

(4)根据石英粉的掺量确定硅灰的掺量。

(5)根据硅灰的掺量确定钢纤维的掺量。

(6)根据钢纤维的掺量确定外加剂的掺量。

(7)进行试验,确定最佳的配合比,并进行调整和优化。

四、UHPC的性能研究1. UHPC的强度性能研究UHPC的强度性能是其最为重要的性能之一,需要进行深入的研究。

高性能水泥混凝土配比性能的试验检测方法

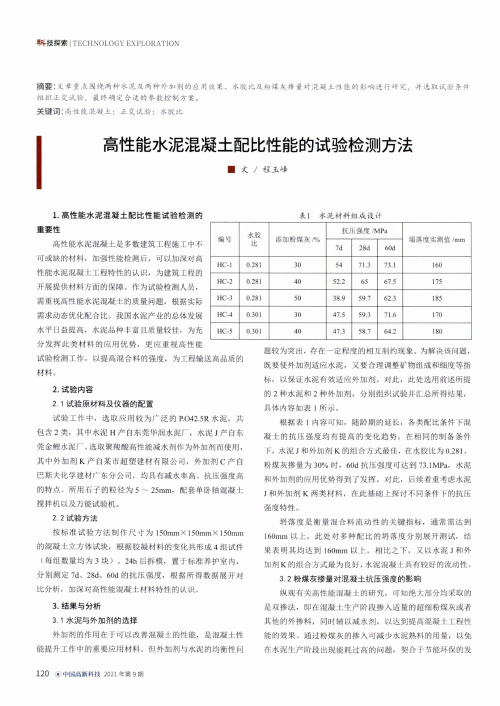

料 均 衡 性 较 好 ,制 得 的 高 性 能 混 凝 土 具 有 更 为 良 好 的 性 能 优

势 ,在 抗 压 强 度 超 过 45M Pa时 ,若 选 用 减 水 率 超 3 1 % 、28d

抗 压 强 度 超 1 5 1 % 的高性能减水剂,水胶比的合适取值区间

为 0.32〜 0.36,粉 煤灰的掺量以3 5 % 〜 4 5 % 较为合适。

制 得 的 高 性 能 水 泥 混 凝 土 具 有 较 佳 的 应 用 优 势 ,可 以 作 为 最

优组合方案而使用。

4. 结语 高性能水泥混凝土是建筑工程中的关键材料,加强材料 的 选 择 、提 高 配 比 的 合 理 性 是 改 善 混 合 料 性 能 的 重 要 途 径 。 本文围绕高性能水泥混凝土配比性能的试验检测展开探讨, 所得结论可为相关研究提供参考。

求以及材料特性而定。

(3)

高 性 能 水 泥 混 凝 土 对 配 比 提 出 较 高 的 要 求 ,为保

证 该 混 合 料 能 够 同 时 满 足 质 量 、经 济 效 益 等 多 重 要 求 ,则需

控 制 各 项 参 数 ,形 成 杓 协 调 的 关 系 。经 正 交 试 验 后 可 知 ,在

水 胶 比 为 0.281、灰 含 量 为 0.4、时 间 为 60d 的生产条件下,

每 掺 入 1 0 % 的粉煤灰取代水泥,则对应的坍落度将增加

5 〜 10mm。但该变化 规 律 并 非 恒 定 ,随着粉煤灰的种类以

及 等 级 的 变 化 ,坍 落 度 的 增 加 量 也 随 之 发 生 变 化 。在 不 同 粉

煤 灰 掺 量 下 ,水 胶 比 对 混 凝 土 的 影 响 情 况 具 体 为 :若水 胶比

混凝土配合设计实验报告(3篇)

第1篇一、实验目的1. 掌握混凝土配合比设计的基本原理和方法。

2. 学会查阅相关资料,根据工程需求设计符合要求的混凝土配合比。

3. 熟悉混凝土拌合物性能的测试方法。

4. 提高动手能力和实验操作技能。

二、实验原理混凝土配合比设计是根据工程要求、原材料性能和施工条件等因素,确定混凝土中水泥、水、砂、石子等各组成材料的最优比例,以达到混凝土强度、耐久性和工作性等性能指标的要求。

三、实验材料1. 水泥:普通硅酸盐水泥,强度等级32.5MPa。

2. 砂:中砂,细度模数2.6。

3. 石子:碎石,粒径5-20mm。

4. 水:自来水。

5. 减水剂:聚羧酸系高性能减水剂。

6. 实验设备:混凝土搅拌机、电子秤、量筒、坍落度筒、振动台、压力试验机等。

四、实验步骤1. 原材料性能测定:测定水泥的强度、细度,砂的细度模数、含泥量,石子的粒径、含泥量等指标。

2. 混凝土强度等级确定:根据工程需求确定混凝土强度等级,本实验以C30为例。

3. 水灰比确定:根据水泥强度等级、混凝土强度等级和回归系数,计算水灰比。

4. 单位用水量确定:根据水灰比和水泥强度等级,查表确定单位用水量。

5. 砂率确定:根据砂的细度模数和混凝土工作性要求,查表确定砂率。

6. 水泥用量确定:根据水灰比和单位用水量,计算水泥用量。

7. 砂、石用量确定:根据砂率、水泥用量和单位用水量,计算砂、石用量。

8. 混凝土拌合:按照计算出的配合比,将水泥、砂、石子、水、减水剂等材料加入搅拌机中,进行搅拌。

9. 拌合物性能测试:测定拌合物的坍落度、维勃稠度等指标,以验证配合比设计的合理性。

10. 混凝土试件制作:将拌合物分装成标准立方体试件,进行养护。

11. 强度测试:测定混凝土试件在28天、60天、90天等龄期的抗压强度,以验证配合比设计的合理性。

五、实验结果与分析1. 原材料性能:水泥强度等级32.5MPa,砂细度模数2.6,石子粒径5-20mm。

2. 混凝土强度等级:C30。

客运专线高性能混凝土配合比设计与试验研究

含

≥3 0 <1 0 00 20 0 ≤ 1 0 ≤2 0 20 0 40 0

≥2 0 00

晶侵 蚀

环境 土中 S] 含量 ( g ) (一 《 r/ n

环 境水 中 p 值 H 环 境 水 中 侵 蚀 性 C) ( 2含 量 ( / mg I ) 环境 水 中 S ] 含量 ( / 【一 ; mg I ) ≤ 65 . ≥ 55 . ≥ 1 5 ≤4 0 ≥ 30 0

使混凝土耐久性得到保证 。

环境水 中 S 一 含量 ( g I m / )

≥2 0 0

≤60 0

>6 0 0

≤ 3 0 00

2 高速铁路高性能混凝土 耐久性设计 技术 指 标

混凝 土耐久性 指标 是根 据结 构 的设计 使用 年 限 、所 处的环境类别 以及 作用 等级 而确 定 。就京 沪 高速 铁路 三 标段 工程 而言 ,由设 计资 料表 明,混 凝 土所处 环 境为 碳

长 期在 水下 ( 包括 海水 )或 土中 不

高速铁路高性 能混凝 土是 以 耐久性 作 为设计 的主要

指 标 ,其 耐 久 性 指 标 涉 及 混 凝 土 的 抗 裂 性 、 护 筋 性 、耐

T

2

室 内年 平均 相对 湿度 ≥6 O

室 外环 境

蚀性 、抗冻性 、耐磨 性及 抗碱一 骨料 反应 性 能等 。为提 高京沪高速铁路 混凝 土 耐久 性 ,采 用普 通原 材料 ,严格

3 0 m,初期运 营时速 3 0 m,最高时速可达 3 0 i。共 5k 0k 8k n

设置 2 1个 客 运 车 站 。 计 划 2 1 0 1年 底 投 入 运 营 ,争 取 21 年 6 建成通车 。 01 月

超高性能混凝土的制备工艺及其性能研究

超高性能混凝土的制备工艺及其性能研究一、研究背景超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)是一种新型的高性能混凝土,具有高强度、高密实、高耐久性、高抗裂性等优点,广泛应用于桥梁、隧道、高楼等工程建设领域。

与传统混凝土相比,UHPC的制备工艺和性能研究更加复杂,需要深入研究。

二、制备工艺1.原材料选择UHPC的原材料包括水泥、高性能粉煤灰、硅灰、石英粉、钢纤维等。

其中,水泥的品种应选择高强度、高早强水泥,粉煤灰应选用低碳粉煤灰,硅灰和石英粉应选用细度较高的产品,钢纤维的长度和直径应符合设计要求。

2.配合比设计UHPC的配合比需要根据工程要求和原材料特性进行设计,一般采用最小水灰比原则。

具体的配合比设计需要在实验室进行试验,通过调整原材料的比例和添加剂等方式获得最优方案。

3.制备工艺UHPC的制备工艺包括干混、加水、拌合、养护等过程。

其中,干混过程需要将原材料充分混合,加水过程需要控制水的用量和加水速度,拌合过程需要采用高速搅拌器进行充分混合,养护过程需要采用湿润养护方式,确保混凝土的强度和密实性。

三、性能研究1.强度UHPC的强度是其最为突出的性能之一,需要进行强度测试和分析。

常见的测试方法包括压缩强度、抗拉强度、弯曲强度等,测试结果可以用于评估UHPC的强度水平和适用范围。

2.密实性UHPC的密实性是其另一个重要的性能指标,需要进行孔隙度测试和显微结构分析。

常见的测试方法包括压汞法、渗透率测试等,显微结构分析可以通过扫描电子显微镜和透射电子显微镜等手段进行。

3.耐久性UHPC的耐久性是其应用范围的关键因素之一,需要进行抗渗、抗氯离子侵蚀、抗碳化等测试。

常见的测试方法包括电化学阻抗谱、氯离子渗透试验等,测试结果可以用于评估UHPC的耐久性和使用寿命。

4.抗裂性UHPC的抗裂性是其适用性的重要因素之一,需要进行裂缝控制性能测试。

常见的测试方法包括自由收缩试验、干缩试验、热膨胀试验等,测试结果可以用于评估UHPC的抗裂性和适用范围。

超高性能混凝土的配合比设计及性能研究

超高性能混凝土的配合比设计及性能研究超高性能混凝土(Ultra-High Performance Concrete,简称UHPC)是一种具有卓越性能的混凝土,其在强度、耐久性和耐久性方面远远超过传统混凝土。

本文将探讨UHPC的配合比设计及其性能研究。

一、UHPC的配合比设计1. 硅酸盐材料的选择UHPC的主要成分是细粉煤灰、二氧化硅和二氧化钛等硅酸盐材料。

这些材料具有高度活性,并能够在混凝土中形成高强度胶凝材料的骨架结构。

2. 骨料的选择在UHPC中,常采用细颗粒骨料,如砂、粉煤灰和二氧化硅等。

这些骨料有助于提高混凝土的致密性和强度。

3. 掺合料的添加为了进一步提高UHPC的性能,可以添加适量的掺合料,如钢纤维和超细粉等。

钢纤维可以有效地增加混凝土的韧性和抗裂性能,而超细粉则可以填充混凝土中的细微孔隙,提高其致密性。

4. 水胶比的控制UHPC的水胶比通常较低,一般在0.15以下。

降低水胶比可以提高混凝土的强度和耐久性。

二、UHPC的性能研究1. 强度特性UHPC具有极高的抗压强度和抗拉强度。

其抗压强度可以达到200MPa以上,抗拉强度可以达到20MPa以上。

这使得UHPC在大跨度结构、高层建筑和耐火结构等特殊领域具有广泛应用前景。

2. 耐久性能UHPC的耐久性能优异,能够抵抗氯离子渗透、碱-骨料反应和冻融循环等多种外界环境的侵蚀。

这使得UHPC成为海上工程、桥梁和隧道等重要基础设施的理想材料。

3. 施工性能尽管UHPC具有优异的强度和耐久性能,但其施工性能并不受影响。

UHPC可以通过自流充填、喷涂和浇筑等多种方式施工,适应各种复杂结构的要求。

4. 经济性尽管UHPC的成本较高,但由于其卓越的性能和耐久性,能够大幅度减少维修和更换的成本,因此从长远来看,UHPC的使用是经济可行的选择。

在总结中,UHPC的配合比设计及性能研究是推动混凝土技术发展的重要方向之一。

通过精心选择硅酸盐材料、骨料和掺合料,并控制水胶比,可以得到高性能的UHPC。

C80级高性能泵送混凝土的配制及试验研究

C80级高性能泵送混凝土的配制及试验研究[提要]近年随着建筑技术的不断发展,混凝土技术也朝着多性能、高性能混凝土(HPC)方面发展,目前国内外有关高强、高性能混凝土(HPC)的研究及应用发展很快,国际上在工程上获得使用的混凝土强度已达到100~130MPa,在我国C80级混凝土已被建设部定为“九.五”重点推广项目,而C60级混凝土我们于1995年进行了研制,并成功地应用于航华科贸中心、静安大厦等工程,并且荣获科技进步一等奖。

为适应现代化建设的需要,提高混凝土技术水平,增加技术储备,我们在1998年开始研制C80级高性能混凝土(HPC)的试验研究,目前已通过鉴定,通过大量的试配,得到了一套完整的数据,获得了理想的结果。

1、原材料的选择根据原材料质量、供应能力、资源等,优选以下几种原材料进行C80级混凝土的配制。

1.1 水泥选用质量稳定、活性较高的琉璃河水泥厂的普硅525R水泥和怀北水泥厂拉法基普硅525R 水泥,其物理学性能如表1。

(1)砂:选用级配良好的怀柔龙凤山分厂的中粗砂,其技术指标见表2。

表2 砂子技术指标2、外加剂的选择通过市场调研及混凝土试拌初步选定以下4种高性能外加剂,结合本单位混凝土生产工艺均选用液体外加剂,其品种与基本性能见表4。

表4中的外加剂掺量均为按液体计。

在前期的混凝土试配工作中,采用这四种外加剂,在相同原材料和等稠度条件下进行对比试验,其结果列于表5。

表4 外加剂品种与性能表5 高性能外加剂对比试验强度值从试验得出以RH-8所配制的混凝土过粘,以C-SF配制的混凝土流动性差,JL118及DFS-Ⅱ早期强度高,且与各种细掺料及选定的水泥适应性良好,由此我们选择了JL118和DFS-Ⅱ两种外加剂。

3、细掺料的选择在原材料及外加剂选定之后,我们采用10种细掺料(多为复合型),进行对水泥、外加剂的适应性试验,经综合分析,选择Z-1、Z-2、Z-6、Z-8、Z-8′及Z-9六种细掺料,其试验结果见表6和表7。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高性能混凝土配合比设计及其性能试验研究摘要:本文利用粉煤灰、高效减水剂、引气剂配制出了c40p12高性能混凝土。

当粉煤灰掺量为15%,高效减水剂掺量为2.0%,引气剂为0.035%,抗压强度等级达到c40,抗渗性能达到p14, 1m3混凝土节省水泥约70kg。

本课题即c40p12高性能混凝土的配制试验,为今后高性能混凝土在实际中的应用打下良好的基础。

关键词:高性能混凝土强度抗渗性能

1 混凝土实验设计要求

混凝土强度设计等级为c40p12,按照国家标准规定,其混凝土配制强度应为fcu0=fcuk+1.645σ=49.9mpa,抗渗设计为p14。

2 原材料

p.042.5水泥,福建炼石;高效减水剂(tq-1),福州同强;引气剂(sj-2 ),上海产;碎石 (粒径5~31.5mm),龙海;中砂(细度模数2.5),闽江砂;粉煤灰(i级)同安电厂。

3 试验及其结果与讨论

3.1粉煤灰掺量的确定

在中国粉煤灰作为传统的矿物掺和料应用在混凝土中已经30多年了,其品质及其均匀性是保证混凝土质量的前提。

粉煤灰在高性能混凝土中的掺量,根据其品质、均匀性和混凝土设计要求的不同而适当调整。

本混凝土配合设计先根据委托方长春建工集团有限公司环东海

域火炬工业园项目部要求,确定混凝土的基准配合比,然后按超量取代法用粉煤灰置换部分水泥,超量系数为1.2,经过抗压强度试验确定粉煤灰的最终掺量,试验配合比及结果如下:

1.基准配合比设计

1)水灰比的确定

由表2可知,粉煤灰混凝土的抗压强度与测试龄期有着密切的关系,随着混凝土养护龄期的增加,混凝土的抗压强度也同步增长。

由于粉煤灰的火山灰活性反应在水化后期才显示出来,故粉煤灰混凝土的早期强度发展缓慢,由上表2可知粉煤灰混凝土的3d、7d

抗压强度略低于不掺粉煤灰的基准混凝土;在水化后期,粉煤灰与水泥水化产物ca(oh)发生二次反应生成低钙硅比的c—s—h 凝胶体等产物,增加了混凝土密实度[1],提高了后期强度,所以混凝土的28d、60d抗压强度高于不掺粉煤灰的基准混凝土,并且由表2可知当粉煤灰掺量为15%时,混凝土的28d、60d抗压强度最高,因此本项目中粉煤灰的最佳掺量为15%。

由表1可知采用超量取代法在混凝土中利用粉煤灰替代水泥,当粉煤灰掺量为15%时,1m3混凝土水泥用量为404 kg,与不掺粉煤灰时水泥用量475 kg相比,1m3混凝土大约节省水泥70kg;因此选用粉煤灰的最佳掺量为15%时的配合比为其配合比,即mw : mc :mf ms : mg =195:428:57:579:1056。

利用粉煤灰替代水泥不但节约资金、降低建筑成本同

时也弥补了粉煤灰混凝土早期强度低的缺点。

3.2外加剂掺量的确定

目前,高效减水剂和引气剂已成为配制高性能混凝土的必须组分。

高效减水剂使混凝土水泥用量和用水量大大进一步降低,同时使硬化后的混凝土密实度大大增加,从而也提高了混凝土的耐久性,

3.2.1高效减水剂掺量的确定

根据设计的强度c40p12和泵送坍落度(180±20)mm的要求,选择适当的高效减水剂的掺量,在满足坍落度和强度的要求的同时尽量节省用量以保证混凝土经济实用性,本工程在选用煤灰的最佳掺量为15%时的配合比(mw : mc :mf ms : mg =195:404:86:542:1056)为其基准配合比的基础上,采用3.1的试验方法做了5组实验,进而确定了高效减水剂的最佳掺量,配合比试验数据见表3所示

由表3可知当高效减水剂掺量为2.0%时混凝土的坍落度和强度性能达到设计要求

3.2.2引气剂掺量的确定

在混凝土掺入一定量的引气剂所产生大量微气泡,可以提高混凝土的抗渗能力,进而提高混凝土的耐久性。

根据混凝土的抗压强度和抗渗能力,本工程也同样用3.1的试验方法做了6组试验,进

而确定混凝土中引气剂的掺量。

配合比试验数据见表4所示

由表4可知,随着混凝土引气剂掺入量的加大混凝土的含气量不断的加大对混凝土的强度有所提高,但当混凝土的引气剂超过0.035%含气量超过5.5%后,混凝土的强度有所下降当混凝土中引气剂的掺量为0.035%,混凝土的含气量为5.5%混凝土的抗压强度最高,值为55.2 mpa;因此该混凝土配合比引起剂的最佳掺量为

0.35%。

该混凝土配合比在环东海域火炬工业园项目中,浇筑总量为1300多方的冷却塔基础混凝土,经验收混凝土平均强度达到设计强度的115%,抗渗性能也达到了设计要求,得到了施工方长春建工集团有限公司环东海域火炬工业园项目部和业主的一致好评。

4结论

(1)利用粉煤灰、高效减水剂、引气剂可以试配出性能优良的

c40p12f150高性能混凝土。

当粉煤灰掺量为15%,减水剂掺量2.0%,引气剂0.035%,混凝土28d强度、混凝土抗渗性能均达到了设计要求,混凝土具有良好的耐久性。

(2)利用粉煤灰、高效减水剂、引气剂配制高性能混凝土,1m3混凝土大约节省水泥70kg,混凝土坍落度提高了80mm从而节约了建筑成本。

(3)掺入粉煤灰的混凝土,随其掺量的增加,混凝土前期强度呈

下降趋势,应设法提高混凝土的早期强度来满足高性能混凝土的要求。

采用粉煤灰与高效减水剂的配合使用其7d,28d后的力学性能良好,完全能满足施工进度和验收需要。

注:文章内的图表及公式请以pdf格式查看。