模具设计第8章 斜导柱侧向分型与抽芯机构设计

侧向分型与抽心机构

尺寸参数﹕

1.B>=(1.5~2)C, 当 C值越大时﹐B.C间 倍数越大; 2.B>=1.5A, 如 果 B 值无法大于等于 1.5A时﹐可采用 母模板直接束紧滑 块﹐但要考虑滑 3.a.b 面 须 贴 紧 (b 面为主要定位面 )﹐不可有间隙﹔ 4.c 面 斜 度 b=a+2<=27 5.束块需热处理 ﹐c面还需研磨处 理﹔

L

a S

H

斜导柱的安装

两板模

三板模

倒装在滑块上

(滑块行程很大时﹐如果不采用 倒装式﹐斜导柱会伸入公模很长 ﹐导致开模后不方便成品的取出)

在母模板上用 一个单独的固 定块固定

斜楔

利用斜楔驱动行位运动,工作原理与斜导柱驱动

行位类似,但由于斜楔与斜楔孔配合较大(斜楔宽 度与厚度尺寸相对同样规格的斜导柱较大),所以 其强度和刚度都大大超过同样规格的斜导柱。 同样,斜楔倾斜角度最大不能超过25°,且所驱动 的行位行程在20mm以内.通常,斜楔驱动的行位多 装于A板一侧,此种结构优点在于刚刚开模时,由 于斜楔直面的作用,行位不能后退,此时行位上成 型制品侧壁凹凸形状(或孔)的型芯还未能脱离制 品,因此,随着模具开启,在行位限制下,保证能将 制品顺利地从前模型腔里拉到后模一侧 。

行位导滑结结构

滑块压块

独立出来的滑块压块,它的宽(B) 和高(A)一般不小于15mm.长度(L) 一般为模仁边至模板边之间的 距离.用二个或多个螺丝进行锁 定,螺丝大小不要小于M6.此外, 重点注意以下图示内容.

此结构要求

为便于加工和装配

受刀具限制需K ≤5

行位尺 寸很大, 可在行 位两边 加嵌块 导滑时,

.HALF行位设计(图27)

精度要求较高时,如(图28)所示加导向键HALF行 位必须设计定位结构,如图所示的下内模定位方 式,及的定位镶件定位方式是常用的定位方式

侧向分型抽芯机构设计

(3)机动抽芯机构(广泛使用)

3、斜导柱抽芯机构:结构简单、制造 方便、安全可靠、应用广泛等特点。

工作原理如图44所示:

(1)斜导柱的设计

1)斜导柱的结构如图45所示:

图45 斜导柱

2)斜导柱倾斜角α的确定

斜导柱倾斜角α与斜导柱所受的弯曲离 抽拔力开模力等有关的重要参数。α应 小于250,一般在120∽250内选取。

(4)应注意侧型芯与推杆是否会发生干涉。

5、斜滑块侧向抽芯机构 (1)特点:结构简单、制造方便、安全可

靠等。

(2)工作原理如图48所示:

图48 斜滑块侧向抽芯机构 1、斜滑块 2、推杆 3、型芯固定板 4、6型芯 5、锥模套、

7、限位钉

(3)斜滑块内侧向抽芯机构如图49所示:

图49 斜滑块内侧向抽芯机构 1、斜滑块 2、中心楔块 3、动模板 4、推杆

塑料模具设计与制造

1、定义:侧向抽芯机构:当塑件上具有 与开模方向不同的内外侧孔或侧凹等结构 阻碍塑件直接脱模时,必须将成型侧孔或侧 凹的零件做成活动结构的零件。在推动塑 件脱离模具之前需先将侧型芯抽出,然后 再推出塑件,完成侧型芯抽出和复位动作 的机构。

2. 侧向抽芯机构的方法

(1)手动分型抽芯机构:侧抽芯和侧向分 型的动作由人工来实现,模具结构简单,制 模容易,但生产效率低,不能自动化生产, 工人劳动强度大,故在抽拔力较大的场合下 不能采用。

6.斜滑块设计的几点注意事项 (1)一般将型芯设在动模。 (2)斜滑块通常设在动模部分。

塑料模具设计与制造

4、设计中的一些其它问题

(1)斜导柱倾斜角必须与滑块上斜孔的斜角一致,滑块斜孔直径一般比斜 导柱直径大0.5-0.8毫米斜销伸入滑块深度要合适。

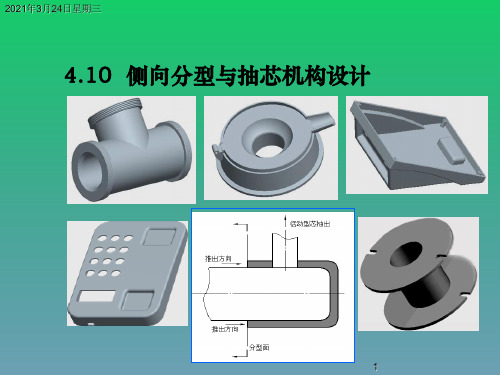

侧向分型与抽芯机构设计

2021年3月24日星期三

15

4.10.2 斜导柱抽芯机构

2021年3月24日星期三

16

1)斜导柱安装在定模、滑块安装在动模

2021年3月24日星期三

17

1)斜导柱安装在定模、滑块安装在动模(续)

2021年3月24日星期三

18

2)斜导柱安装在动模、滑块安装在定模

2021年3月24日星期三

19

2021年3月24日星期三

58

(5)斜滑块与导滑槽 的双面配合间隙

0~20 0.02~0.03 >100~120 0.08~0.11

斜滑块宽度 b

>20~40

>40~60

0.03~0.05 0.04~0.06

>120~140 >140~160

0.09~0.12 0.11~0.13

>60~80 0.05~0.07 >160~180 0.13~0.15

62

(2)斜推杆导滑的内侧抽芯机构

2021年3月24日星期三

63

(2)斜推杆导滑的内侧抽芯机构

2021年3月24日星期三

64

2. 斜推杆设计要点

(1)当内侧抽芯时,斜滑块的顶端面应低于型芯顶 端面0.05~0.10mm

2021年3月24日星期三

65

(2)在可以满足侧向出模的情况下,斜推杆的斜度 角“a”尽量选用较小角度,斜角a一般不大于20°

70

2. 摆杆机构侧抽芯机构设计要点

(1)设计摆杆机构时,应保证:L2>L1;L4>L3。 (2)图示“A”和“B”处易磨损,须提高此处硬度。

2021年3月24日星期三

71

4.10.8 齿轮齿条抽芯机构

斜导柱侧向分型与抽芯机构设计的研究

第 1 7 期

S C I E N C E&T E C H N O L O G Y I N F O R MA T I O N

o机械 与电子。

科技信息

电路的变化 , 测试 时还需要参考无缺陷产 品。 声学扫描 检测 目的是观察元器件 内部各 界面的黏结情况 , 尤其是对 于 3 . 6 - 3 失效模拟测试 观察塑封元器件 的分层现象特别有效 。 3 ) 残 留气体分析 经过 电特性测试和直流特性测试两个步骤后仍检测不到缺陷 . 则 需进行使用条件的失效模 拟测试 对 于芯片 表面 的污染 造成 的金属 或 陶瓷封 装失 效 .根据 G J B 3 . 7 应力试验分析 5 4 8 B 一 2 0 0 5《 微电子器件试验方法和程序》 的相关方法 步骤 , 对封腔 内 电子元器件的失效通 常与应力有关 . 包括温度 、 电压、 电流 、 功率 、 的残余气体进行定 量分析 . 尤其是水汽和腐蚀性气体 。 湿度 、 机械振动、 冲击、 恒定加速度 、 热冲击和温度循环等。 通过应力试 4 ) 失效点定位 在芯片失效分析 中 . 通过缺陷隔离技 术进 行失效点定位 , 通过结 验可 以评估产 品的失效 应力分布 . 确定失 效的应力范 围. 揭示 产品在 设计和工艺方面的缺陷 、 失效模式及相关失效机理 。 构分析和成分分析确定失效原 因。缺陷点隔离可采用电子束测试 、 光 3 . 8 故障模拟分析 发射分析 、 热分析和 O B I C ( 光束感生电流) 等技术 。 电子 电器本身 由于表面沾 污引起 的参 数漂移 或间歇性 短路 、 短 5 ) 密封性检测 采用氦原子示踪法检测封装里的气体细小泄露 。 采用氟碳化合物 路. 在脱离工作状态后 , 往 往又会逐渐恢复正常 . 这类失效必须进行有 关环境应力下的模拟试验 . 使失效 现象重现 , 确认失效现象 的存在 . 对 检测封装 里的气体大 量泄露 密封性 检测可用于检测封装 中的小裂 失效现象进行观察 纹、 焊接材料的虚焊 、 焊接部位 的针孔及密封封装中的缺陷等。 3 . 8 . I 模拟应用分析 6 ) 物理分析 把问题元器件放在模 拟失效 条件环境 中工作 . 测量元器件 的壳温 根据 I P C — T M 一 6 5 0 2 . 1 . 1 手动微切片法中相应 的方法 . 对 元器件 系列物理处理 根据 G B / T 1 9 2 6 7 . 6 — 2 0 0 8刑事技 术微量 物证 的理化 变化情况 以及与元器件工作异常的关 系.观察引起失效的 电源电压 、 检验第 6 部分: 扫描电子显微 镜/ ) ( 射线能谱法 、 I S O 2 2 3 0 9 — 2 0 0 6微电 电流、 输入信号和输 出负载等的临界条件 3 . 8 . 2 全 温度参数测试 子束 分析. 用能量散射光谱仪( E D S ) J  ̄ 行 定量分析 , 采用 扫描电子显微 有些元器件参数对温度变化是很 敏感的 . 系统设计时若忽 略温度 镜/ 能谱 分析仪观察分析其失效点 。根据 G J B 5 4 8 B 一 2 0 0 5微电子器件 对其影 响 . 在工作环境 中, 就有可能出现系统工作失常或故障 。 对元器 实验方法 和程序 中相应程序对键合强度进行测试 。 件全温度参数测试 , 了解参数随温度的变化量是 否满足 系统要求 。 7 ) 杂 质与合成物分析 3 . 8 . 3 瞬时短路 、 断路的实验分析 采用 二次 电子 、二次 x射线或二次离子等分 析技 术对元器件 中 对 塑封元器件采用温度循环 、 空封元 器件采用机械振 动检测 瞬时 的杂质 与合成物分析 短路 、 断路 的失效现象 3 . 9 . 2 破坏性 内部分析 3 . 8 . 4 高 温和高温 电偏置实验 1 ) 开封 对于漏电流大或不稳定 、 增益低的元器件 , 在电性 能测试后 , 把元 必 须了解 样品的 内部结构 . 必 要时用 同类 品试 开封 , 开封 的作用 器件放人高温箱里 , 不加任何偏 置条件 . 按规定 的最高允许存储 温度 为增强可视性和可测试性 不同的封装形式采用不 同的开封方法 . 常 烘烤 1 2 h以上 。 烘烤结束后 , 让元器件在室温条件下稳定 1 h ~ 2 h , 然后 见 的开封方式有机械开封和化学开封两 种 测试 电性 能。 若烘烤后测试 元器件特性正常 , 参数值在标准范围内 。 或 2 ) 去 除芯片钝化层 有很 大的好转 , 则可 以推断元器件 内部存 在沾污 。再通过 高温 电压偏 采用等离子体刻蚀 、 反应离子刻蚀 和化学腐蚀等方法对元器件钝 置实验 . 给元器件加上偏置 电压 , 在允许 的最 高温度下烘 烤 4 8 h , 烘烤 化层进行 剥离 结束后 , 把温度 降至室温 , 关 掉偏置 电压 , 对元 器件进行 电性 能测试 , 3 . 1 0 分析 中使用 的专 门仪器 . 应 当按照相应仪器 的检 验规程 或作业 测试结果若漏电流大或增益低 的现象重现 . 推断该失效 现象由钝化层 指导书进行 : 使用其他理化 分析仪器 . 检验方法 应当遵循相应仪 器的 内沾污引起 ; 若漏 电流大或增 益低的现象未重 现 . 推断该失效现 象由 国家或行业标 准 . 如G B / T 1 9 6 2 7 刑事技术微量物证的理化 检验。 芯片钝化层表面沾污或 封装 内部沾污引起 。 4 结 束 语 3 . 9 内部分析 3 . 9 . 1 非破坏性 的内部分析 该电子电器产 品系统级 失效分析方法适用 于所有 的电子 电器产 1 ) x射线检测 品系统级失效 的分析 . 从而促进 了电子电器产品系统级 失效分析方法 x射线检测 目的是检测封装 内部 的缺陷 ,如芯 片的黏结空洞 、 内 部多余物等其他结构上的缺 陷。在进行 x射线检测之前 . 必须考虑 x 射线可能给 M O S 元器件带来的损伤 [ 责任编辑 : 王迎迎] 2 ) 声学扫描检测

侧向分型与抽芯机构设计

侧向分型与抽芯机构设计引言侧向分型与抽芯机构在注塑模具设计中起着重要的作用。

侧向分型是指在模具中设置缓冲阀和侧板,通过侧向运动来将塑料制品从模具中取出。

而抽芯机构则是用于取出模具中的中空或凸起的零件。

本文将重点讨论侧向分型与抽芯机构的设计原理和注意事项。

侧向分型的设计原理侧向分型是指在注塑模具中采用侧向运动的方式将塑料制品从模具中取出。

侧向分型的设计原理如下:1.设置缓冲阀:在模具的侧壁上设置缓冲阀,用于控制分型板的侧向运动。

缓冲阀可采用气动或液压方式控制,通过控制缓冲阀的开合,可以实现模具的分型操作。

2.侧板设计:在模具中设置侧板,用于支撑分型板和缓冲阀。

侧板的设计应符合模具的整体结构和功能要求,同时要考虑到侧板的材料选择和加工工艺。

3.分型板设计:分型板是侧向分型的关键部件,其设计应考虑到制品的尺寸和形状。

分型板的材料通常采用高硬度的工具钢,以确保分型过程的稳定性和可靠性。

侧向分型的注意事项在设计侧向分型时,需要注意以下几点:1.分型力的控制:在侧向分型过程中,分型力的大小直接影响到制品的质量。

因此,在设计时应合理控制分型板的运动速度和缓冲阀的开合力度,以保证制品不受损坏。

2.分型板的导向设计:分型板的导向设计直接影响到分型过程的准确性和稳定性。

在设计时应考虑到分型板的导向孔和导向销的配对设计,以确保分型过程的顺利进行。

3.分型板的润滑和冷却:分型板在长时间使用过程中容易受到磨损和热变形的影响。

因此,在设计时应考虑到分型板的润滑和冷却措施,以延长模具的使用寿命。

抽芯机构的设计原理抽芯机构是用于取出模具中的中空或凸起的零件。

抽芯机构的设计原理如下:1.抽芯导向设计:抽芯导向是指在模具中设置抽芯导向销和抽芯导向孔,以确保抽芯过程的准确性和稳定性。

抽芯导向的设计应考虑到抽芯导向销和抽芯导向孔的配对设计,以保证抽芯过程的顺利进行。

2.弹簧压力的控制:在抽芯过程中,弹簧的压力大小直接影响到抽芯的力度。

第8章压铸模侧向抽芯机构的设计课件

• (1)成形压铸件侧向凹凸形状的表面积愈大,或被 金属液包络的侧型芯表面积愈大,包络表面的几

• (2)包络侧型芯部分的压铸件壁厚愈大,金属液的 凝固收缩率愈大,对侧型芯的包紧力愈大,所需

• (3)同一侧抽芯机构上抽出的侧型芯数量增多,则

压铸件除了对每个侧型芯产生包紧力之外,型芯

与型芯之间由于金属液PPT的学习冷交流 却收缩产生上的一应页 力下一使页 返回

9

8.2 抽芯力与抽芯距的确定

• (4)侧型芯成形部分的脱模斜度愈大,表面粗糙度 愈低,且加工纹路与抽芯方向一致,则可以减小

• (5)压铸工艺对抽芯力也有影响。压射比压增大, 对侧型芯的包紧力增大,则抽芯力增大;压射结 束后的保压时间愈长,愈增加压铸件的致密性, 但线收缩大,需增大抽芯力;压铸件保压结束后 在模内停留的时间增长,对侧型芯的包紧力增大, 抽芯力增大;压铸时模温愈高,压铸件收缩愈小, 包紧力也愈小,抽芯力减小;模具喷刷涂料,压

• 3.双摆杆预复位机构 • 双摆杆预复位机构如图8-17所示,摆杆3和摆杆6

分别固定在动模支承板后的垫板2和推杆固定板7 上,且两摆杆的另一端用轴4和滚轮5连接起来。 合模时,预复位杆1头部的斜面与双摆杆端部的滚 轮5作用,使两摆杆张P开PT学,习交流从而推动推杆上一固页定下板一页7 返回 28

8.3 斜销侧向抽芯机构

8.3 斜销侧向抽芯机构

• 侧抽芯结束时,侧滑块在弹簧、拉杆、限位挡块

组成的限位装置作用下紧靠在限位挡块17上定位。

最后推出机构工作,推杆1将压铸件从凸模上推出,

浇道推杆14把浇注系统凝料从动模部分推出。合

模时,复位杆使推出机构复位,斜销插入到侧滑

块孔中使滑块复位,楔PPT紧学习块交流 将其楔紧。这种形式

侧向分型及抽芯机构

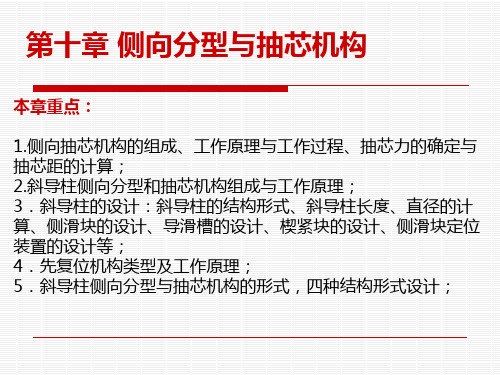

第十章 侧向分型与抽芯机构

§10.3 斜导柱侧向分型与抽芯机构

Pcosa=Q’+F1sina+F2 式中 F1=Pf F2=P1f

一、斜导柱(销)分型与抽芯机构

特点:结构简单、制造方便、安全可靠、应用广泛等特点。

工作原理如图所示:

第十章 侧向分型与抽芯机构

§10.3 斜导柱侧向分型与抽芯机构

1、斜导柱的设计 (1)斜销的结构如图

(2)斜销倾斜角a的确定 斜销倾斜角a与斜销所受的弯 曲离抽拔力开模力等有关的重 要参数,从受力图上可知如图。

§10.7 齿条齿轮侧向分型与抽芯机构

特点:抽拔力大、抽芯距长、抽芯方向灵活但结构复杂,加工困难。

1.齿条固定在定模的斜向抽芯机构如图。

第十章 侧向分型与抽芯机构

§10.7 齿条齿轮侧向分型与抽芯机构

2.齿条固定在推出机构上的斜向抽芯机构

第十章 侧向分型与抽芯机构

§10.7 齿条齿轮侧向分型与抽芯机构

第十章 侧向分型与抽芯机构

§10.6 斜滑块侧向分型与抽芯机构

(一)、滑块导滑的斜滑块分型与抽型机构

特点:结构简单、制造方便、安 全可靠等。

适用对象:侧向凸凹较浅,抽芯 距较小,成型面积较大,所需抽 拔力较大的模具。 工作原理(如图)

第十章 侧向分型与抽芯机构

§10.6 斜滑块侧向分型与抽芯机构

(3)斜销直径d的计算

斜销主要承受弯曲力,可根据最大许用弯曲应力验算:

M=PI1

侧向分型与抽芯机构

11.1侧向抽芯机构分类

11.1侧向抽芯机构分类

按动力源分: 手动侧向抽芯机构

液压气动侧向抽芯机构

机动侧向抽芯机构

11.1.1 手动侧向抽芯机构

b. 滑块高度≯滑块滑动长度,否则,将使滑块歪斜→运 动不畅,磨损加重。

c. 导滑部分配合为H8/g7,H8/f8;其它处留间隙,导滑 面Ra=0. 63~1. 25μ

11.2.1 斜导柱式侧向抽芯机构设计

4. 楔紧块设计

(1)楔紧块的型式

a) 整体式 b) 销钉定位、螺钉紧固式 c) 插入式 d) 加强型 e) 内侧楔紧块 f) 楔紧块兼做斜导柱

楔紧块的结构形式

b. 滑槽镶块嵌入 导滑部分易加 工,精度易保证(常用)

c. 平面固定 装配方便(常用) d. 底部中间镶块导向 可减小导

滑加工面 e. 滑块中部导滑 用于滑块上下

方向均无支承场合 f. 燕尾槽导滑 加工困难,导滑

精度高

导滑槽的结构

11.2.1 斜导柱式侧向抽芯机构设计

3) 滑槽设计要点:

a. 滑动配合长度应大于滑块宽度的1. 5倍;完成抽芯后, 滑块滞留滑槽内的长度≮滑块宽度。否则,滑块复位时易偏 斜或损坏模具。

2. 斜导柱设计

(2)抽芯距

1) 概念:

侧向型芯或瓣合模块从成型位置抽到不 妨碍制品推出脱模的位置时,所移动的距离。

一般等于塑件侧凹、侧孔深度或侧向凸 台高度加2-3mБайду номын сангаас安全距离。

2)计算:

理论抽芯距

平头:S1=侧孔的深度+(2-3)mm