常一线油生产溶剂油流程改造方案

镇海-利用重整抽余油生产溶剂油 精品

利用重整抽余油生产溶剂油存在的问题及其处理方法倪晓亮(中国石化镇海炼油化工股份有限公司)摘要:通过操作调整、更换加氢催化剂、试用新型低硅消泡剂和新型高容硅保护剂及流程改造完善等手段,有效解决了溶剂油生产过程中抽余油加氢催化剂烯烃饱和能力差、抽余油携带硅造成加氢催化剂中毒,影响装置长周期运行的问题,并实现抽余油中有效溶剂油组份全部回收的目的。

关键词:抽余油溶剂油低硅消泡剂容硅保护剂目前炼油行业溶剂油主要通过常减压装置常一线产油漆和橡胶溶剂油、加氢裂化轻重石脑油产6#和120#溶剂油、芳烃抽提抽余油产6、120#溶剂油等方法,这三种方法镇海炼化公司公司均具备。

在抽余油生产溶剂油工艺中,随重整工艺和产品目的不同,又有芳烃抽提原料前加氢、抽余油后加氢工艺之分,我公司抽余油生产120#溶剂油工艺属于后加氢类型,该工艺在我公司具有典型性,现就其生产过程及存在问题进行简单介绍。

1 概况镇海炼化公司40万吨/年芳烃抽提装置作为80万吨/年连续重整装置后续配套装置,于1996年底与重整装置同步建成投产,由抽提和精馏两个单元组成,生产苯、甲苯、邻二甲苯和混合二甲苯,并副产部分抽余油(非芳)。

该装置生产的抽余油虽硫含量低,但辛烷值也较低,一直以来只能作为汽油的调合组分。

1999年我公司开始实施汽油无铅化,为确保汽油辛烷值资源的平衡,芳烃抽提装置的抽余油无法作为汽油组分全部调合,只能作石脑油或化工轻油等组分,但又存在烯烃含量超标(溴价高)影响产品质量的问题。

1999年初,公司利用原15万吨/年固定床重整装置闲置的预加氢单元,将其改造为抽余油加氢装置(我公司称为非芳加氢装置,下同),处理芳烃抽提装置的抽余油,以降低其烯烃含量,为溶剂油装置提供优质原料,生产高附加值的120#溶剂油产品。

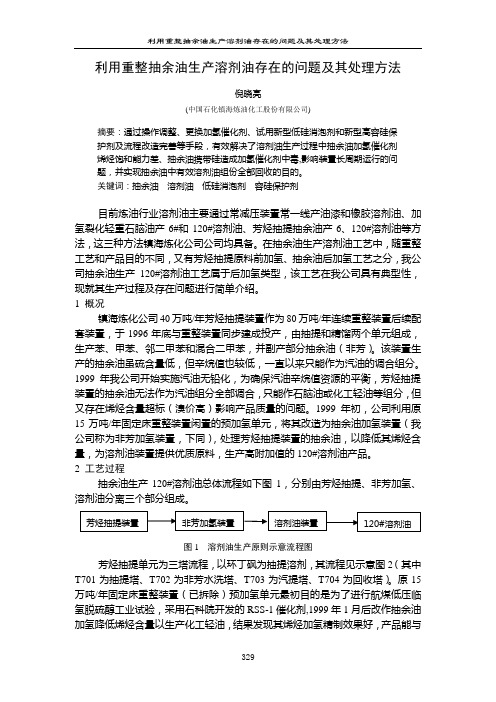

2 工艺过程抽余油生产120#溶剂油总体流程如下图1,分别由芳烃抽提、非芳加氢、溶剂油分离三个部分组成。

图1 溶剂油生产原则示意流程图芳烃抽提单元为三塔流程,以环丁砜为抽提溶剂,其流程见示意图2(其中T701为抽提塔、T702为非芳水洗塔、T703为汽提塔、T704为回收塔)。

胜利原油常压蒸馏工艺的设计说明

1000万吨/年胜利原油常减压工艺设计摘要本次设计主要是设计一年胜利原油处理量能力为1000万吨的常压塔,其次为塔板的设计.原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。

其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。

近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。

但与国外先进水平相比,仍存在较大的差距。

塔板型式选用F型33克重阀浮阀塔板,依据常压塔内最大汽,液相负荷处算1得塔板外径为8m,板间距为0.6m.这部分最主要的是核算塔板流体力学性能及操作性能,使塔板在适宜的操作范围内操作.本次设计结果表明,参数的校核结果与假设值间误差在允许范围内,其余均在经验值范围内,本次设计就此完成。

关键词:常压塔,浮阀塔板,流体力学。

1000Mt/a shengli crude oil normal pressurescolumnsAbstractA atmosperic distillation column,which is able to treat crucd oil 1000Mt a year ,is designed mainly ,and atype of tray.As a part of crude oil processing technic ,the normal pressures distilion of crude oil is very important in the whole processing schemes of crude oil and refineries and its operation status directly affects the continuing machine process.There are a kind of important separate equipment---- normal pressures columns ,which is the key to attain high efficient , high quality oil. In recent years,firstly the distillion technique of normal pressures and manage experience were innovated constantly ;secondly equipments’ effect of saving energy is remarkable ;thirdly product quality was improved.But compare to international advanced techniques,there are a long distance.valve tary ,which weigth 33g a valve ,is be chosen .It is outsideA type of F1diamete determined by the vapour load of the column is 8m .The tray spacing is 0.6m . The most important work is to calculate the hydromechanics performance and the operating flexibility of the tray .The tray should be operatd in a proper area .The results show that the errors between the assumed values and the results ate in the range pwemitted or the results are in the range os empirical values .So the design is completed .Key word :Atmospheric distillating column ,valve tray ,hydromechanics.目录1文献综述 (1)1.1 胜利油田的性质 (1)1.2 常减压装置在炼厂总加工流程中的作用........................................... 错误!未定义书签。

优化溶剂油系统工艺,增效降耗

优化溶剂油系统工艺,增效降耗溶剂油系统是一种常见的工业生产系统,主要用于溶剂回收和再利用。

在实际工程应用中,优化溶剂油系统工艺可以显著提高生产效率,并降低能耗,降低生产成本。

本文将从以下几个方面探讨如何优化溶剂油系统工艺,增效降耗。

一、优化溶剂回收系统溶剂回收系统是溶剂油系统的核心部分,对其进行优化可以有效提高溶剂的回收率,降低能耗。

要合理设计溶剂油系统的结构,包括溶剂存储罐、回收设备、循环管道等,确保系统稳定运行。

优化溶剂回收过程中的操作参数,比如温度、压力、流量等,以提高溶剂回收率,减少溶剂损失。

可采用先进的溶剂回收设备和技术,如膜分离、蒸馏、浓缩等,以提高回收效率、降低能耗。

二、改善溶剂油系统的热能利用溶剂油系统往往需要大量的热能来完成溶剂回收和再利用过程。

改善热能利用是提高系统效率的关键。

一方面,要采用高效的热能回收技术,如余热利用装置、热交换器等,将系统中产生的热量充分利用,减少对外能源的依赖。

可优化热能利用方案,选择合适的加热方式和供热温度,以实现最佳的能量利用效果,降低系统能耗。

三、优化溶剂回收过程中的操作控制在溶剂回收过程中,操作控制是关键因素之一。

优化操作控制可以提高系统运行效率,降低能耗。

要对系统进行智能化改造,引入先进的自动控制系统和设备,实现对溶剂回收过程的精准控制。

需加强对操作人员的培训和管理,提高其对系统运行状态的监控和调控能力,以减少人为误操作对系统性能的影响。

四、加强对溶剂油系统的维护和管理溶剂油系统的正常运行和效率提高离不开对系统的维护和管理。

加强对系统的维护管理,可及时发现和排除系统故障,保障系统稳定运行。

要建立系统的日常巡检和定期维护制度,以延长设备的使用寿命,减少故障率。

还需加强对原材料和产品质量的监控和管理,确保溶剂油系统生产的产品符合质量要求。

以上几点是优化溶剂油系统工艺、增效降耗的一些方法和措施。

通过合理设计和结构优化、加强热能利用、优化操作控制和加强维护管理,可以提高系统的生产效率,降低系统的能耗,从而达到增效降耗的目的。

优化溶剂油系统工艺,增效降耗

优化溶剂油系统工艺,增效降耗溶剂油是一种用于在石油化工行业中进行脱碳、制造沥青、切割和清洗等工艺的重要溶剂。

然而,使用溶剂油系统也存在一些问题,例如能源消耗、溶剂回收和再利用等方面的困难。

因此,优化溶剂油系统工艺是必要的,以确保高效率和低能耗的生产过程。

一、增加预加热器在溶剂油系统中,使用预加热器可以提高能源利用率。

通过将冷却的回收溶剂油回加热器进行热交换,可以在加热油的同时降低新鲜流入的溶剂油的温度。

这种方法可以减少对加热器提供的热量需求,从而减少工厂对燃气和电力的依赖,降低能耗和成本。

二、增加回收系统回收和再利用溶剂油是在优化溶剂油系统中最重要的一步。

通过精确测量和控制流量,可以避免温度过低的过程中产生低质量的废弃物。

退回的原料油可以通过再生过滤系统进行清洗,以去除杂质和沉淀。

回收溶剂油也可以作为新鲜溶剂油的补充,以减少成本和能源消耗。

三、优化蒸汽回收系统在溶剂油的生产过程中,一些热能会以蒸汽的形式产生。

蒸汽回收装置可以帮助利用这种热能,以降低工厂的能源成本。

在回收系统中,对蒸汽进行加压和转换,以产生电力或再次转化为热能供给溶剂油生产过程中的需求。

这种方法可以大大减少生产过程中的能源消耗和成本。

四、使用高效循环泵在溶剂油生产过程中,流量和压力通常需要精确控制,以确保生产过程的有效性。

使用标准泵的限制在于其流量范围通常是固定的,而使用高效率循环泵可以改善流量和压力的控制。

高效率循环泵使用变频器驱动,可通过调整电机的转速来调整流量。

这样可以确保流量和压力的准确控制,从而减少能耗和成本,并提高溶剂油的生产效率。

综上所述,通过在溶剂油系统中使用预加热器、回收系统、蒸汽回收系统和高效循环泵等优化措施,可以提高生产效率,降低能源消耗和成本,并减少废弃物的产生。

随着未来节能环保的大趋势,进一步优化溶剂油系统工艺将是不可或缺的生产方式。

芳烃溶剂油及石油树脂工艺规程

⑥接触催化剂、NaOH、硫酸的操作人员,必须穿戴好橡皮围裙、防护眼镜、胶手套、胶鞋等防护用品。

⑦机械搅拌和机泵等转动设备,必须设有安全防护罩。

⑧设备在投料前,必须认真检查,认为合格后方可投料。

⑨车间的消防器材必须齐备完好,不准非消防动用。

⑩遇火警时,先切断电源通知“119”按要求灭火。

0.08

3.2

32021

苯

1.53

3.2

32050

1114

甲苯

5.98

3.2

32052

1294

乙苯

2.26

3.2

32053

1175

对二甲苯

8.54

3.3

33535

1307

苯乙烯

13.08

3.3

33541

2055

邻二甲苯

4.25

3.3

33535

1307

丙烯基苯

0.60

3.3

33540

2303

三甲苯十甲基乙苯

4.37

3.3

33536

2325

甲基苯乙烯

10.59

3.3

33542

甲基苯乙烯+甲基乙基苯

10.18

3.3

33542

不饱和烃

6.96

萘

9.62

4.1

41511

1344

甲基萘

1.21

4.1

41512

茚

12.52

甲基茚

2.55

茚满

1.08

其来源主要有以下两种,一是来自炼油厂重整装置二甲苯塔底油,被称为重整碳九。其组成相对简单,含有大量偏三甲苯,甲乙苯,均三甲苯,连三甲苯等,是发展精细化工的宝贵资源,具有很高的经济价值。二是来自乙烯生产的副产物,含有大量的饱和组分,裂解重芳烃中碳九占80%左右,馏程为140-220℃,其成分十分复杂且沸点接近,进行精细分离难度较大,不适合分离利用。目前我国乙烯装置的副产裂解重芳烃碳九馏份大部分用作燃料,少量用于石油树脂的生产。

溶剂油厂原料预处理装置工艺管线水压施工技术方案

溶剂油厂加氢装置原料预处理改造项目1.工程概况工艺管道试压施工技术方案项目名称:溶剂油厂加氢装置原料预处理系统增设脱芳措施建设单位:茂名实华东成化工有限公司设计单位:广西工联工业工程咨询设计有限公司监理单位:广州宏达工程顾问有限公司施工单位:中石化第十建设有限公司溶剂油厂加氢装置原料预处理系统增设脱芳措施装置工艺管线约有4400米,包括抽余油、氢气、循环氢、混氢物料、反应产物、高分油、石油醚、溶剂油系列产品及瓦斯气、氮气、蒸汽、循环水、新鲜水和净化风等管线,为保证管线试压工作有序、保质保量、安全高效地完成,特编制本方案。

2. 编制依据2.1《工业金属管道工程施工及验收规范》GB50235—20102。

2《工业金属管道工程施工质量验收规范》GB50184-20112.3《现场设备、工业管道焊接工程施工规范》GB50236—20112。

4《工业安装工程施工质量验收统一标准》GB50252-20102。

5《石油化工管道支吊架设计规范》SH/T3073—20042.6《石油化工有毒、可燃介质管道工程施工及验收规范》SH3501-20112。

7《阀门的检验与管理规程》SH3518-20002.8《石油化工工程建设交工技术规定》SH/T3503-20072。

9《石油化工建设工程项目施工过程技术文件规定》SH/T3543-20072。

10《压力管道安装工艺标准》QJ/SH 132524.00-20052。

11《石油化工建设工程施工安全技术规范》GB50484-20082.12广西工联工业工程咨询设计有限公司提供的相关管道图2。

13茂名实华东成化工有限公司相关管理规定3。

试压要求与程序3。

1 试压要求3.1.1管线试压时所有不能参与试压的设备、管线须做好系统隔离,无法隔离的设备须经设计和建设单位认可同意后方可参加系统试压.3。

1。

2试验压力应以相同等级系统中设计压力最高的管线试验压力为整个系统的试验压力,且不同压力等级的管线不得串联在一起试验。

溶剂油行业工艺流程及操作规程汇编

溶剂油行业工艺流程及操作规程汇编XXXX有限责任公司目录第一章概述 (1)第一节溶剂油装置简介 (1)第二节工艺流程说明 (1)第二章溶剂油的分离过程与基本原理 (3)第一节原料有的组成 (3)第二节溶剂油原料及产品的物理性质 (3)第三节精馏的基本原理 (3)第四节精馏过程 (4)第五节气化与冷凝 (5)第六节精馏过程的物料平衡与热平衡 (5)第七节精馏条件的选择及影响 (6)第三章主要设备 (8)第一节塔的种类及作用 (8)第二节泵的作用和特点 (9)第四章自动控制及控制仪表的操作 (10)第一节仪表的基础知识 (10)第二节控制仪表的启用、停用和切换操作 (13)第三节控制仪表的故障及处理方法 (15)第五章装置开工 (16)第一节开工前的准备工作 (16)第二节吹扫、试压、水运 (17)第三节溶剂油装置的开工顺序 (19)第六章装置停工 (22)第一节停工要求和准备工作 (22)第二节停工的顺序 (23)第三节紧急停工 (24)第七章岗位操作法 (24)第一节精馏他操作法 (24)第二节冷换设备操作法 (30)第三节机泵的操作法 (31)第八章事故处理 (33)第一节停电、停风、停气、停水处理 (33)第二节设备事故处理 (34)第三节操作事故处理 (36)第九章安全知识 (37)第一节防火 (37)第二节防爆 (40)第三节防毒 (41)第四节防冻 (42)第十章溶剂油的主要规章制度 (44)第一节岗位责任制 (44)第二节安全生产制 (45)第三节交接班制 (45)第四节设备维护保养制 (46)第五节巡回检查制 (46)第六节质量负责制 (47)第一章概述第一节溶剂油装置简介溶剂油装置原设计以胜利油田凝析油为原料。

凝析油也叫轻油,其沸点范围为30~170C,比重为0.67~0.69,其中小于130C的组分达90%,对凝析油的组分分析表明,含量超过0.1%(w)的组分达30多个,而其中正构烷烃含量达35%以上。

炼厂装置运行调整及总流程协同优化

炼厂装置运行调整及总流程协同优化于 博(中国石化 石油化工科学研究院,北京 100083)[摘要]以国内某炼厂为研究对象,从总流程角度对炼厂主要装置运行情况进行联合诊断,发现由于三环芳烃组分在重油加工系统恶性循环,导致生产中出现催化裂化柴油处理困难、柴油池个别批次十六烷值不达标等问题。

采用Aspen 公司的过程工业模型系统软件建立了全厂总流程模型,并进行原油保本价测算,提出了原油加工的优化结构;同时对优化前后的全厂流程进行模拟测算,提出了总流程优化方案。

优化前后的实际运行数据对比及效益评估结果表明,产品结构得到明显改善,企业全年增效约1 514.3万元,达到了炼厂运营优化和效益提升的目的,对同类型炼厂的全流程优化具有较好的借鉴意义。

[关键词]装置运行调整;总流程优化;效益评估[文章编号]1000-8144(2021)06-0584-08 [中图分类号]TE 624 [文献标志码]AUnit operation adjustment and overall process optimization of a refineryYu Bo(Sinopec Research Institute of Petroleum Processing ,Beijing 100083,China )[Abstract ]From overall process view ,the operating status of a domestic refinery ’s main units was diagnosed. Some problems in production ,such as difficult treatment of fluid catalytic cracking diesel and insufficient cetane number of individual batches of diesel pool were found due to the vicious cycle of tricyclic aromatic hydrocarbons in heavy oil processing system. The process industry model system developed by Aspen company was used to build the overall process model of the whole plant. This model was used to calculate the breakeven price of crude oil ,and propose the optimal structure of crude oil processing. The whole plant process under current and optimized conditions was simulated and calculated ,and the overall process optimization scheme was put forward. The comparison of actual operation data before and after the optimization ,and the result of benefit evaluation show that the product distribution has been obviously improved ,and the annual benefit of the enterprise increases about 15.14 million Yuan ,which has achieved both operation optimization and benefit improvement for the refinery. This study is also important in overall process optimization for refineries with the same type.[Keywords ]unit operation adjustment ;overall process optimization ;benefit evaluationDOI :10.3969/j.issn.1000-8144.2021.06.013[收稿日期]2021-01-29;[修改稿日期]2021-03-07。

汽油加氢装置加工常顶一级油优化改造

9某石化公司2000kt/a催化汽油加氢装置于2019年12月建成投产,该装置以催化汽油为原料,采用中国石油石油化工研究院开发的催化汽油选择性加氢脱硫技术。

设置一台预处理反应器、一台加氢脱硫反应器和一台加氢后处理反应器,装填高活性的催化剂及保护剂。

对全馏分汽油先经过预处理,轻、重汽油分离后重汽油加氢脱硫的工艺路线。

该技术反应条件缓和,脱硫率高,辛烷值损失小,液收高,催化剂稳定性好,节省投资,能够满足装置长周期运行的要求。

为了弥补石脑油加氢装置产能的不足,某石化通过对全厂加工流程进行优化,利用2000kt/a催化汽油加氢装置加氢脱硫部分主体流程,对常顶一级油进行加工,生产出了满足重整进料要求的精制石脑油产品,提高了企业整体盈利能力。

1 改造内容本次改造通过对轻、重汽油分馏塔底重汽油流程进行技术改造,从而将未加氢的重汽油改至S-Zorb装置进行吸附脱硫。

同时增加常顶一级油至加氢脱硫部分流程,实现将常顶一级油改至加氢脱硫部分进行加工。

改造后的装置于2022年11月7日一次开车成功,产出满足重整进料要求的精制石脑油产品,并副产一部分酸性气。

汽油加氢装置加工常顶一级油优化改造杨琪 奉娟浙江石油化工有限公司 浙江 舟山 316200摘要:为了弥补石脑油加氢装置产能的不足,某石化公司对2000kt/a催化汽油加氢装置进行了优化改造。

利用原汽油加氢装置加氢脱硫部分主体流程,采用原加氢脱硫催化剂PHG-111和后处理催化剂PHG-151,在加氢脱硫催化剂体积空速为2.5h -1,后处理催化剂体积空速为5.0h -1的操作条件下,生产出了合格的精制石脑油产品,其中,硫及氮的质量分数均小于0.5μg/g,各项指标均满足满足重整装置进料要求。

关键词 :汽油加氢 常顶一级油 石脑油 催化剂 优化改造Optimization and reformation of primary oil in gasoline hydrogenation unitYang Qi,Feng JuanZhejiang Petrochemical Co. LTD ,Zhoushan 316200Abstract :In order to make up for the shortage of production capacity of naphtha hydrogenation unit in the whole plant ,a 2000kt/a catalytic gasoline hydrogenation unit in a petrochemical company was optimized. In this paper ,the primary hydrodesulfurization catalyst PHG-111 and the post-treatment catalyst PHG-151 were used in the main hydrodesulfurization process of the crude gasoline hydrogenation unit ,the quali fied re fined naphtha products were produced under the operation condition of 5.0 h-1 space velocity of the post-treatment catalyst ,in which the mass fraction of sulfur and nitrogen were less than 0.5 μg/g ,all the indexes meet the feed requirements of reforming unit.Keywords :Gasoline hydrogenation ;Often top grade oil ;Naphtha ;Catalyst ;Optimization transformation图1 改造前工艺原则流程图Copyright ©博看网. All Rights Reserved.102 工艺技术特点改造前后工艺原则流程图如图1、2所示。

常减压装置工艺技术和设备

216.9 227.5 245 255.7 266

251.9 275.8 302.6 314.8 330

273.5 287.3 309.9 323.7 337.1

359.7 372.5 402 422.9 448.1

90% 95% EP

139.5 149.6 157

219.6 229.1 242

282.7 289.4 313

减顶油

回流罐

汽油 减一 减二

汽油

初 馏 塔

原油换热至 220-240℃

汽提塔

常 压 塔

煤油 柴油

常压 塔底 油经 常压 炉加 热至 385 ℃

减 压 塔

减三

减四

电脱盐

电脱盐罐

常 压 炉

蜡油

常 压 炉

减压渣油

原油

典型三段汽化常减压蒸馏流程

二、工艺流程

二段闪蒸-常压-减压流程图

二、工艺流程

初馏-闪蒸-常压-减压流程图

能耗、设备防腐等有十分重要的作用,而且对下游装

置的原料性质、产品质量和分布、防止设备腐蚀、堵 塞等起着很重要的作用。

常减压蒸馏装置通常由电脱盐部分、初馏部分、常压 部分、减压部分、原油换热网络部分、轻烃回收部分

等六部分组成。

一、装置概况

镇海炼化分公司共3套常减压装置,加工能力分别为

800、600和900万吨/年,总加工能力为2300万吨/年。

三、原料和产品

原油名称 大庆 胜利 辽河 中原 新疆 单家寺 IBP~200℃ 11.5 7.5 12.3 19.4 15.4 1.7 200~350℃ 19.7 17.6 24.3 25.1 26.0 11.5 350~500℃ 26.0 27.5 29.9 23.2 28.9 21.2 >500℃ 42.8 47.4 33.5 32.3 29.7 65.6

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1、编制依据.......................................................................... 22、工程概况.......................................................................... 23、工程特点.......................................................................... 34、施工部署及资源配置...................................................... 35、管道施工方案.................................................................. 56、质量保证体系及措施.................................................. 127 、安全保证体系及措施................................................ 148 、材料管理.................................................................... 179 、文明施工........................................ 错误!未定义书签。

10、环境,职业安全健康控制措施................................ 181、编制依据1.1 石家庄炼化分公司常减压装置常一线油生产溶剂油流程改造说明书;1.2 《石油化工有毒、可燃介质管道工程施工及工艺标准》SH3501-2002;1.3《工业金属管道工程施工及验收规范》 GB50235—971.4《现场设备、工业管道焊接工程施工及验收规范》 GB50236—981.5《石油化工设备和管道涂料防腐蚀技术规范》 SH3022-19991.6《石油化工施工安全技术规定》 SH3505-19992、工程概况2.1工程简介石家庄炼化分公司一联合车间常减压装置常一线,生产200#溶剂油,流程简单,根据客户要求溶剂油控制指标较多,尤其是脱后硫醇,水溶性酸碱,腐蚀和博士实验,故此需要流程改造,借用常二线精制进行常一线精制改造。

常一线出装置流量阀前引一条管线至塔008入口进行产品精制,精制后常一线油自塔006返回流量阀前出口装置。

管道长度约为100米。

包括各种规格的管件、阀门、管道支架等。

管道施工区域主要位于一联合车间西南006#,008#塔与容007之间2.2工艺管道主要安装量如下表所示:3、工程特点3.1工程施工场地狭小,各种管道设备林立,工期紧,,而且现场组对、焊接、安装的时间比较集中,因此要重点抓好材料设备进场、各工种之间的相互协调。

3.2施工标高跨度大,0m到+5.400m,要切实做好施工安全、应急工作,严格执行有关手续和相关制度,保证施工安全。

3.3 施工的管道属于压力管道的,焊接检验采用射线探伤,检测时必须合理安排检测时间,做好必要防护,与生产密切配合。

3.4管道安装量大,多种规格,必须在现场作好管件及各类管材的堆放及保管。

3.5为确保如期完工,在安装过程中,准备充分,条件一旦成熟,在保证质量的前提下,文明施工、安全措施到位,拼抢并确保工期。

因此有关各方必须统筹兼顾、适当安排。

4、施工部署及资源配置4.1施工部署4.2资源配置(1)人力资源配置(2)主要工机具资源配置5、管道施工方案5.1管道主要施工程序熟悉图纸及有关技术资料----物料检验----支架制作及安装----管道除锈、喷涂底漆----管道预制及组装----管道敷设与安装----试压及吹扫----管道与设备连接---管道面漆及保温施工----交工验收5.2管道的安装各类管道在安装之前,必须对所进场的管材进行检查,要求必须有合格证,且经现场质检人员检查合格方可投入使用。

5.2.1管道的安装(1)施工时,首先进行常一线出装置管道的施工,依次沿蓝图布管,直至C008#然后返回常一线至塔6完成一分支回路。

最后进行与常一线自水冷器来的管道对接组焊工作。

(2)根据管道在管廊内的走向,用车间内的叉车或手拉倒链,将所需的不同口径的管材放入,进行施工作业。

(3)管道组对前应对管口周围15 mm范围内的内外表面的油漆、铁锈、毛刺等污物清理干净,并按要求制作坡口,然后打磨坡口及坡口周围15mm 范围使其露出金属光泽。

(4)管道的坡口采用氧-乙炔火焰切割,切口表面应平整,无裂纹、重皮、毛刺、凸凹。

表面的熔渣、氧化物、铁屑应磨去,切口端面倾斜偏差不应大于管子外径1%,且不得超过3mm。

(5)管子对口不得采用强力对口、加热管子、加偏垫或多层垫的方法来消除接口断面的空隙、偏差、错口或不同心等缺陷。

(6)施工过程中必须注意,谨防将破布、石块、泥沙等杂物落入管道内。

(7)由于管道的施工,大多是高空作业,因此,管道安装之前,所需管支架(含管支架平台)的安装已基本完成。

该部分管道的安装也是先安装主管道,后安装各支管道。

(8)管道的组对、焊接1)管道的组对:管子对口时应在距接口中心200mm处测量管子的平直度。

管子公称直径小于100mm时允许偏差为2mm以内,管道组对前应对管口周围15 mm范围内的内外表面的油漆、铁锈、毛刺等污物清理干净,并按要求制作坡口,然后打磨坡口及坡口周围15mm范围使其露出金属光泽。

管子对口时可在两节管子中的一节管外壁点焊三根长约300mm的角钢(L90*8)以辅助对口。

管子对口不得采用强力对口、加热管子、加偏垫或多层垫的方法来消除接口断面的空隙、偏差、错口或不同心等缺陷。

管道的坡口采用氧-乙炔火焰切割,切口表面应平整,无裂纹、重皮、毛刺、凸凹。

表面的熔渣、氧化物、铁屑应磨去,切口端面倾斜偏差不应大于管子外径1%,且不得超过3mm。

所有钢管焊接采用坡口焊接,管道管径DN<700时,采用单面坡口; 2)管道组对的特殊要求:管道组对前,应保证管道内部的清洁度。

在组对前,对于小于DN700的管道内部,用10号铁丝捆上棉纱,用人工反复来回在管道的两端拖动,直到管道的内口无杂物、泥砂、浮锈等物;查管道内部有无杂物。

再进行组对管道。

3)管道焊接管道的安装,主要采用焊接连接,焊接管件的端部和拼接焊缝处均应打30°坡口,为了适应误差的要求,根据现场安装的实际情况可在适当位置用包带钢板(δ10mm)连接。

管道焊接接头的坡口,经检查符合技术要求后,方可进行管道焊接,还应符合下列规定:凡参与工业管道焊接的焊工,应持有效的焊工合格证。

焊接分为转动焊和固定焊两种形式,转动焊焊接时,可利用手动葫芦等工具辅助管子转动;固定焊焊接时,对于小管径管道(Dn≤400)可利用手动葫芦等工具,将管子提高地面一段距离(h≤200mm)后焊接管子底部。

本系统对煤气管道及氮气管道的施工要求,管道焊缝按10%的抽检比例进行射线照相检验,其质量不低于Ⅲ级;要求:①焊缝外观成型美观;②表面不得有焊渣、飞溅、裂纹、气孔等现象;③按照设计、国家规范《工业金属管道工程施工及验收规范》GB50235-97、《现场设备、工业管道焊接工程施工及验收规范》 GB50236—9检验及验收。

(2)支吊架的安装支吊架的安装根据设计蓝图的分布,焊固或用膨胀螺栓固定在基础上。

(3)阀门安装阀门安装前应检查填料压盖螺栓必须有足够的调接余量,法兰或螺纹连接的阀门应在关闭状态下安装。

阀门安装前应按设计文件核对阀门的型号,规格,并应检查阀门开启是否灵活。

阀门安装前不得采用强紧螺栓的方法来缩小间距,法兰上各螺栓的受力应均匀。

(4)法兰垫片的安装安装时应对法兰密封面及密封垫片进行外观检查,不得有影响密封性能的缺陷存在,法兰连接时应保持平行,其偏差不能大于法兰外径的1.5%,且不大于2mm,不得采用强紧螺栓的方法消除歪斜,法兰连接时应保持同轴,其螺栓孔中心偏差一般不超出孔径的5%,幷保持螺栓自由穿入。

垫片安装时按设计要求涂上要求的涂剂,软垫片周边也应整齐,垫片尺寸应与法兰密封面相符。

如法兰连接应使用同一规格螺栓,安装方向一致。

紧固螺栓应对称均匀,松紧合适,紧固后外露长度不大于2倍螺距。

螺栓紧固后应与法兰紧贴,不得有锲缝,如需加垫圈时每个螺栓不应超过一个。

(5)管道及其附件的检验:管子、阀门、管件等管道组成件必须具有制造厂的产品合格证书,其材质、重量、规格、型号应符合设计规定,并按国家现行标准进行外观检验,不合格者不得使用。

(6)工业管道安装注意事项1)便于安装和拆卸。

要尽量避免管道多层相迭布置,当不可避免地要多层相迭布置时,两层之间应有足够的间距,可使扳手伸入两层之间紧固每一根管道的连接螺栓或活接头。

2)应不妨碍机械设备的正常运转与检修,不妨碍生产操作人员的正常生产操作。

3)应力求排列整齐美观。

4)根据设计要求,管道采用无缝钢管。

并考虑了管道吹扫用气。

(7)管道允许偏差1)管道组对允许偏差2)管子安装允许偏差5.3管道的压力实验各类介质管道现场(焊接)安装完毕后,应清除内部一切杂物,并进行焊缝质量检查及压力实验。

(2)本系统管道压力试验的压力为工作压力的1.15倍;其试验介质为洁净水。

1)管道压力试验的压力为1.15MPa,在进行压力试验时,当压力升至试验压力的50%时,进行检查,如无泄漏及异常现象,继续按试验压力的10%逐级升压,每级试验压力应稳定3分钟,达到试验压力后应稳定10分钟。

再将压力降至设计压力(1.0MPa),停压时间应根据查漏工作需要而定。

以发泡剂(中性肥皂水)检验无气泡为合格。

2)根据设计要求,管道做严密性试验,其试验压力为0.2mPa;保压24小时,泄露率每小时平均≦0.5%为合格。

注:泄漏率计算方法如下:A = [ 1-(273+t1)×p2/(273+t2)×p1] ×100%其中t1、t2、p1 、p2 为泄漏率试验时起始和终止的温度及压力,温度℃,压力MPa。

5.4管道系统的吹扫和清洗:(1)吹扫1)管道在压力试验合格后应进行吹扫与清洗。

2)吹洗方法应根据对管道的使用要求、工作介质及管道内表面的脏污程度进行。

公称直径小于DN700mm的气体管道宜采用空气吹扫。

3)对有特殊要求的管道应按设计规定采用相应的吹洗方法。

4)不允许吹洗的设备及管道应与吹洗系统隔离。

5)吹洗顺序应按主管、支管、疏排管等依次进行。

吹洗出的脏物不得进入已合格的管道。

6)管道吹洗前不应安装孔板、法兰连接的调节阀、安全阀等重要阀门。