埋弧焊焊丝焊剂选配

埋弧焊用碳钢焊丝和焊剂

表 J.0.7.1

包装尺寸和质量

焊丝尺寸,mm

焊丝净质量,kg

轴内径,mm

盘最大宽度,mm

盘最大外径,mm

1.6~6.0

10,25,30

带焊丝盘 305±3

65,120

445,430

2.5~6.0

45,70,90

供需双方协议确定

125

800

1.6~6.0

不带焊丝盘装按供需双方协议

1.6~6.0

桶装按供需双方协议

表 J.0.2.1

焊剂颗粒度要求

普通颗粒度

细颗粒度

<0.450 mm(40 目)

≤5%

<0.280 mm(60 目)

>2.50 mm(8 目)

≤2%

>2.00 mm(10 目)

≤5% ≤2%

2 焊剂含水量不大于 0.10%。

3 焊剂中机械夹杂物(碳粒、铁屑、原材料颗粒、铁合金凝珠及其他杂物)的质量百

2 当焊丝表面镀铜时,铜含量应不大于 0.35%。

3 根据供需双方协议,也可生产其他牌号的焊丝。

4 根据供需双方协议,H08A、H08E、H08C 非沸腾钢允许硅含量不大于 0.10%。

5 H08A、H08E、H08C 焊丝中锰含量按 GB/T 3429。

J.0.1.2 尺寸 焊丝尺寸应符合表 J.0.1.2 规定。

埋弧焊用碳钢焊丝和焊剂

J.0.1 焊丝

J.0.1.1 焊丝的化学成分应符合表 J.0.1.1 规定。

表 J.0.1.1

焊丝化学成分 %

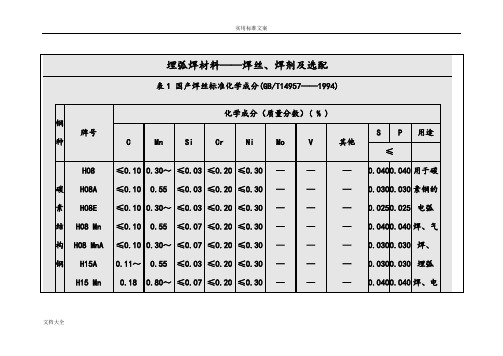

焊丝牌号

C

Mn

Si

Cr

Ni

Cu

S

P

低锰焊丝

H08A H08E H08C

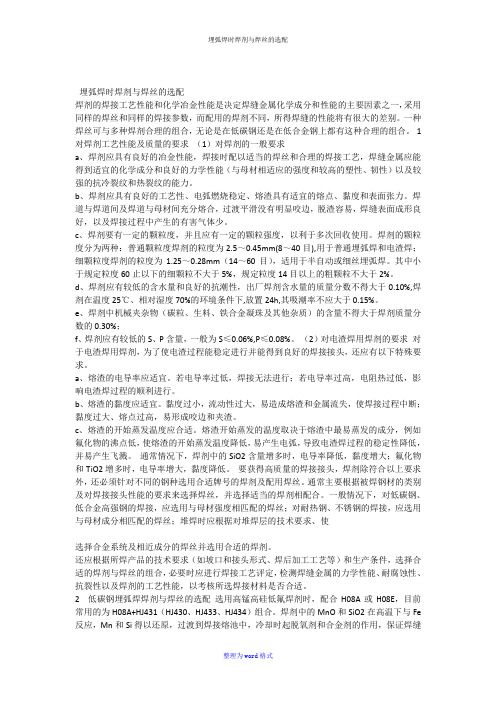

埋弧焊焊丝焊剂选配

牌号

渣系类别

碱度

主要成分(质量分数)(%)

配用焊丝

用途

使用电

源种类

SiO2+TiO2

CaO+MgO

Al2O3+MnO

CaF2

S

P

SJ101

氟碱

1.8

25

30

25

2.0

≤0.06

≤0.08

H08MnA,H08MnMoA

H08Mn2MoA,H10Mn2

多层焊、多丝焊、

—

6~9

—

≤1.0

1.5~3.0

≤0.05

≤0.08

—

镍基合金(薄板)

Ni基焊丝

交直流

HJ150

无锰中硅中氟

2~123

25~33

3~7

9~13

28~32

—

≤1.0

3

≤0.08

≤0.08

—

轧锟堆焊

2Cr13

直流

HJ172

无锰低硅高氟

3~6

45~55

2~5

—

28~35

1~2

≤0.8

3

≤0.05

≤0.05

H08MnA,H10Mn2

交直流

HJ250

低锰中硅中氟

18~22

23~30

4~8

12~16

18~23

5~8

≤1.5

3

≤0.05

≤0.05

—

低合金高强度钢

相应钢种焊丝

直流

HJ251

低锰中硅中氟

18~22

23~30

3~6

14~17

埋弧焊的焊接材料

埋弧焊的焊接材料埋弧焊时焊丝与焊剂直接参与焊接过程中的冶金反应,因们的化学成分和物理特性都会影响焊接的工艺过程,并通过焊接过程对焊缝金属的化学成分、组织和性能发生影响。

正确地选择焊丝并与焊剂配合使用是埋弧焊技术的一项重要内容。

1、焊丝埋弧焊所用焊丝有实芯焊丝和药芯焊丝两类。

目前在生产中普遍使用的是实芯焊丝。

焊丝的品种随所焊金属种类的增加而增加。

目前已有碳素结钢、合金结构钢、高合金钢和各种有色金属焊丝以及堆焊用的特殊合金焊丝。

焊丝直径的选择依用途而定。

半自动埋弧焊用的焊丝较细,一般直径为1.6、2、2.4mm,以便能顺利地通过软管,并且使焊工在操作中不会因焊丝的刚度而感到困难。

自动埋弧焊一般使用直径3~6mm的焊丝,以充分发挥埋弧焊的大电流和高熔敷率的优点。

对于一定的电流值可能使用不同直径的焊丝。

同一电流使用较小直径的焊丝时,可获得加大焊缝熔深、减小熔宽的效果。

当工件装配不良时,宜选用较粗的焊丝。

焊丝表面应当干净光滑,焊接时能顺利地送进,以免给焊接过程带来干扰。

除不锈钢焊丝和有色金属焊丝外,各种低碳钢和低合金钢焊丝的表面最好镀铜。

镀铜层既可起防锈作用,也可改善焊丝与导电嘴的电接触状况。

为了使焊接过程能稳定地进行并减少焊接辅助时间,焊丝应当用盘丝机整齐地盘绕在焊丝盘上。

每盘钢焊丝应由一根焊丝绕成。

2、焊剂埋弧焊使用的焊剂是颗粒状可熔化的物质,其作用相当于焊条的涂料。

(1)对焊剂的基本要求①具有良好的冶金性能。

与选用的焊丝相配合,通过适当的焊接工艺来保证焊缝金属获得所需的化学成分和力学性能以及抗热裂和冷裂的能力。

②具有良好的工艺性能。

即要求有良好的稳弧、焊缝成形、脱渣等性能,并且在焊接过程中生成的有毒气体少。

(2)焊剂的分类埋弧焊焊剂除按其用途分为钢用焊剂和有色金属用焊剂外,常按制造方法、化学成分、化学性质、颗粒结构等分类。

①按制造方法可分为三大类1)熔炼焊剂。

按配方比例称出所需原料,经干混均匀后进行熔化,随后注入冷水中或激冷板上使之粒化,再经干燥、捣碎、过筛等工序而成。

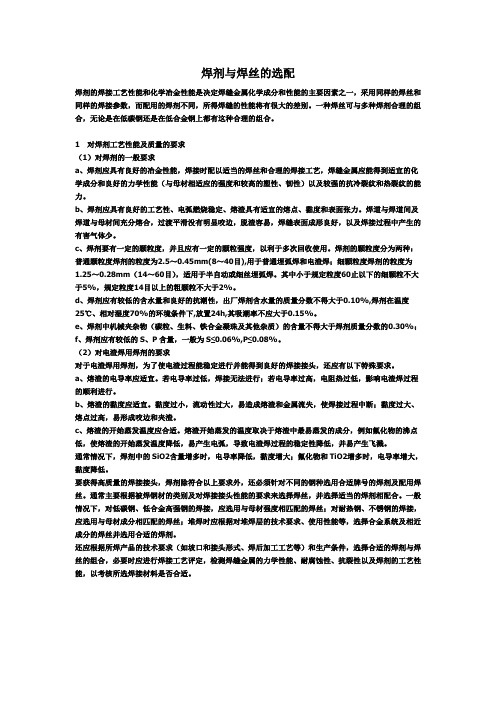

焊剂与焊丝的选配

焊剂与焊丝的选配焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的组合,无论是在低碳钢还是在低合金钢上都有这种合理的组合。

1 对焊剂工艺性能及质量的要求(1)对焊剂的一般要求a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应具有良好的工艺性、电弧燃烧稳定、熔渣具有适宜的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充分熔合,过渡平滑没有明显咬边,脱渣容易,焊缝表面成形良好,以及焊接过程中产生的有害气体少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂应有较低的含水量和良好的抗潮性,出厂焊剂含水量的质量分数不得大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,放置24h,其吸潮率不应大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的S、P含量,一般为S≤0.06%,P≤0.08%。

(2)对电渣焊用焊剂的要求对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应适宜。

黏度过小,流动性过大,易造成熔渣和金属流失,使焊接过程中断;黏度过大、熔点过高,易形成咬边和夹渣。

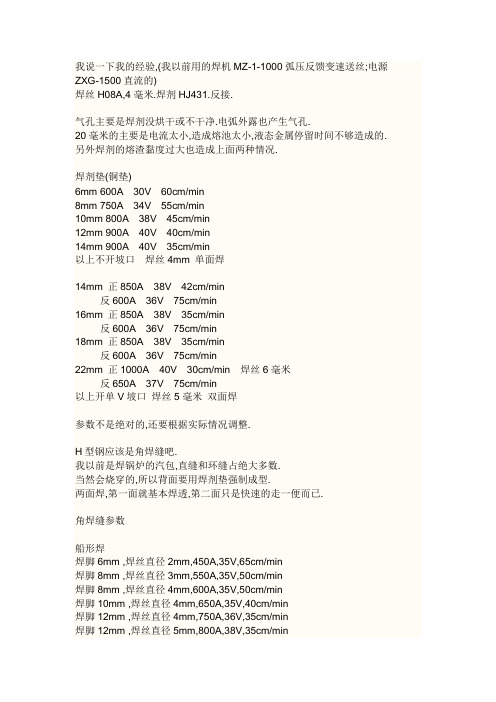

埋弧焊参数经验

我说一下我的经验,(我以前用的焊机MZ-1-1000弧压反馈变速送丝;电源ZXG-1500直流的)焊丝H08A,4毫米.焊剂HJ431.反接.气孔主要是焊剂没烘干或不干净.电弧外露也产生气孔.20毫米的主要是电流太小,造成熔池太小,液态金属停留时间不够造成的. 另外焊剂的熔渣黏度过大也造成上面两种情况.焊剂垫(铜垫)6mm 600A 30V 60cm/min8mm 750A 34V 55cm/min10mm 800A 38V 45cm/min12mm 900A 40V 40cm/min14mm 900A 40V 35cm/min以上不开坡口焊丝4mm 单面焊14mm 正850A 38V 42cm/min反600A 36V 75cm/min16mm 正850A 38V 35cm/min反600A 36V 75cm/min18mm 正850A 38V 35cm/min反600A 36V 75cm/min22mm 正1000A 40V 30cm/min 焊丝6毫米反650A 37V 75cm/min以上开单V坡口焊丝5毫米双面焊参数不是绝对的,还要根据实际情况调整.H型钢应该是角焊缝吧.我以前是焊锅炉的汽包,直缝和环缝占绝大多数.当然会烧穿的,所以背面要用焊剂垫强制成型.两面焊,第一面就基本焊透,第二面只是快速的走一便而已.角焊缝参数船形焊焊脚6mm ,焊丝直径2mm,450A,35V,65cm/min焊脚8mm ,焊丝直径3mm,550A,35V,50cm/min焊脚8mm ,焊丝直径4mm,600A,35V,50cm/min焊脚10mm ,焊丝直径4mm,650A,35V,40cm/min焊脚12mm ,焊丝直径4mm,750A,36V,35cm/min焊脚12mm ,焊丝直径5mm,800A,38V,35cm/min斜角焊焊脚2mm ,焊丝直径2mm,200A,25-28V,100cm/min 焊脚4mm ,焊丝直径3mm,350A,30V,90cm/min焊脚5mm ,焊丝直径3mm,400A,30V,90cm/min焊脚7mm ,焊丝直径3mm,450A,30V,45cm/min焊脚7mm ,焊丝直径4mm,500A,30V,50cm/min。

埋弧焊时焊剂与焊丝的选配

埋弧焊时焊剂与焊丝的选配焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的组合,无论是在低碳钢还是在低合金钢上都有这种合理的组合。

1 对焊剂工艺性能及质量的要求(1)对焊剂的一般要求a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应具有良好的工艺性、电弧燃烧稳定、熔渣具有适宜的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充分熔合,过渡平滑没有明显咬边,脱渣容易,焊缝表面成形良好,以及焊接过程中产生的有害气体少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂应有较低的含水量和良好的抗潮性,出厂焊剂含水量的质量分数不得大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,放置24h,其吸潮率不应大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的S、P含量,一般为S≤0.06%,P≤0.08%。

(2)对电渣焊用焊剂的要求对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应适宜。

黏度过小,流动性过大,易造成熔渣和金属流失,使焊接过程中断;黏度过大、熔点过高,易形成咬边和夹渣。

【埋弧焊焊接参数选择标准】埋弧焊焊接参数

【埋弧焊焊接参数选择标准】埋弧焊焊接参数本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分。

2.1执行技术规范与标准2.1.1 GB50205-xx 《钢结构工程施工及验收规范》 2.1.2GB986-88 《埋弧焊焊缝坡口的基本形式和尺寸》 2.1.3 JGJ81-xx 《建筑钢结构焊接技术规程》 2.1.4 GB50205-xx 《钢结构工程施工质量验收规范》 2.1.5 GB5293 《碳素钢埋弧焊用焊剂》 2.2参考技术规范与标准 2.2.1 《钢结构制作安装手册》 2.2.2 《建筑钢结构施工手册》 2.2.3 《焊接手册》2.2.4 《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术3.1焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

3.2埋弧焊焊接施工工艺流程3.3 焊前准备工作 3.3.1焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.1类别适用母材焊丝牌号焊剂牌号备注——低碳钢——薄板不开坡口对接Q345SJ101、HJ431中厚板开坡口对接δs=340Mpa级低合金钢3.3.2焊接材料的保管和使用3.3.2.1焊剂的烘焙埋弧焊用焊剂的烘焙温度如下表:表3.2焊剂类型烘陪温度(℃)烘焙时间(h )约1 约1熔炼焊剂烧结焊剂3.3.2.2焊剂的保存焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h ;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h ;烧结焊剂经高温烘焙后,应转入100~150℃的低温保温箱中存放,从保温箱中取出时间不超过4h 。

焊丝焊剂的选择

合

H08 Mn2SiA ≤0.11 1.80~2.10 0.65~0.95

金

H10 MnSi

≤0.14 0.80~1.10 0.60~0.90

结

H10 MnSiMo ≤0.14 0.90~1.20 0.70~1.10

构

H10 MnSiMoTiA 0.08~0.12 1.00~1.30 0.40~0.70

构 H08 MnA

≤0.10 0.80~1.10 ≤0.07

钢

H15A

0.11~0.18 0.35~0.65 ≤0.03

H15 Mn 0.11~0.18 0.80~1.10 ≤0.07

H10 Mn2

≤0.12 1.50~1.90 ≤0.07

H08 Mn2Si ≤0.11 1.70~2.10 0.65~0.95

H08 Mn2MoVA 0.06~0.11 1.60~1.90 ≤0.25

H10 Mn2MoVA 0.08~0.13 1.70~2.00 ≤0.40

H08CrMoA

≤0.10 0.40~0.70 0.15~0.35

H13CrMoA 0.11~0.16 0.40~0.70 0.15~0.35

H18CrMoA 0.15~0.22 0.40~0.70 0.15~0.35

≤0.08 ≤0.60 1.00~2.50 ≤0.30 ≤0.20 20.00~22.50 25.00~28.00

≤0.08 ≤0.60 1.00~2.50 ≤0.30 ≤0.20 11.00~14.00 18.00~20.00

≤0.03 ≤0.60 1.00~2.50 ≤0.30 ≤0.20 11.00~14.00 18.00~20.00

成分。 表 1 国产焊丝标准化学成分(GB/T14957——1994)[19]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

埋弧焊焊丝焊剂选配1.2埋弧焊材料——焊丝、焊剂及选配焊丝和焊剂是埋弧焊的消耗材料,从普通碳素钢到高级镍合金多种金属材料的焊接都可以选用焊丝和焊剂配合进行埋弧焊接。

二者直接参与焊接过程中的冶金反应,因而它们的化学成分和物理性能不仅影响埋弧焊过程中的稳定性、焊接接头性能和质量,同时还影响着焊接生产率,因此根据焊缝金属要求,正确选配焊丝和焊剂是埋弧焊技术的一项重要内容。

1.2.1焊丝掩埋弧焊采用的焊丝存有实心焊丝和药芯焊丝两类,生产中广泛采用的就是实心焊丝,药芯焊丝只在某些特定场合应用领域。

焊丝品种随其所焊接金属的相同而相同,目前尚无碳素结构钢、低合金钢、高碳钢、特定合金钢、不锈钢、镍基合金钢焊丝,以及堆焊用的特殊合金焊丝。

根据国家标准gb/t14957—1994、gb/t4241—1984焊接用钢丝的规定,表1、表2是典型的碳素结构钢、合金结构钢和不锈钢锈钢焊丝的化学h10mnsimotiah08mnmoah08mn2moah10mn2moah08crmoah13crmoah18crmoah08crmovah30crmo siah10mocra0.08~0.12≤0.100.06~0.110.08~0.130.06~0.110.08~0.13≤0.100.11~0.160.15~0.22≤0.100.05~0.100.25~0.350.102.100.80~1.100.90~1.201.00~1.301.20~1.601.60~1.901.70~2.001.60~1.901.70~2.000.40~0.700.40~0.700.40~0.700.40~0.700.50~0.60~0.900.70~1.100.40~0.70≤0.25≤0.25≤0.40≤0.25≤0.400.15~0.350.15~0.350.15~0.350.15~0.350.10~0.300.90~1.200.15~0.35≤0.20≤0.20≤0.20≤0.20≤0.20≤0.200.80~1.100.80~1.100.80~1.101.00~1.300.70~1.000.80~1.100.45~0.65≤0.300.25—≤0.300.20~—≤0.300.40—≤0.300.30~—≤0.300.500.06~≤0.300.50~0.12≤0.300.700.60~≤0.300.60~0.12≤0.300.80—≤0.300.50~—1.40~0.70—1.800.60~0.15~≤0.300.800.35≤0.300.40~—0.60—0.40~—0.600.15~0.250.50~0.700.20~0.40—0.40~0.60ti0.05~0.15ti0.15(*)ti0.15(*)ti0.15(*)ti0.15(*)ti0.15(*)———————(2)焊剂的型号和牌号的基本建设方法1)焊剂的型号焊剂的型号是按照国家标准划分的,我国的现行gb5293—1999《埋弧焊用碳钢焊丝和焊剂》中规定:焊剂型号划分原则是依据埋弧焊焊缝金属的力学性能。

2)焊剂应当具备较好的工艺性能冲压过程中电弧冷却平衡,熔渣具备适合的熔点、粘度和表面张力。

焊缝表面成形较好、退渣难、以及产生的有毒气体太少。

3)焊剂颗粒度应符合要求普通焊剂的颗粒度为0.450~2.50mm。

0.450mm以下的细粒不得大于5%。

2.50mm以上的粗粒不得大于2%。

细颗粒度的焊剂,粒度为0.280~1.425mm。

0.280mm以下的细粒不得大于5%。

1.425mm以上的粗粒不得大于2%。

4)焊剂w(h2o)≤0.10%。

5)焊剂中机械夹杂着物的含量严禁大于0.30%(质量分数)6)焊剂的w(s)≤0.060%;w(p)≤0.080%。

牌号为“hj431”的焊剂,在其质量保证单、使用说明书及包装上标注“符合gb/t5293—1985hj431—h08a”。

其含义为此焊剂与h08a焊丝配合使用,按所规定的母材及焊接工艺焊接试板,其焊接熔敷金属的力学性能为:σb=410~550mpa(42.0~56.0kgf/mm2):%=330mpa(33.6kgffmm2);δ≥22.0%:在o°c时的冲击吸收功akv≥27j;焊剂的焊接工艺性能、颗粒度、含水量、机械夹杂物、硫与磷的含量均满足gb/t5293—1985的规定要求。

丝可冲压合金结构钢。

为了增加焊缝金属的含氢量,以提升焊缝金属的抗炎冷裂的能力,可以在这类焊剂中重新加入一定数量的feo。

这样的焊剂沦为中硅水解性焊剂,就是冲压高强钢的一种新型焊剂。

3)硅型熔炼焊剂这种焊剂由cao、al2o3、mgo、caf2等组成。

这种焊剂对焊缝金属基本上没有氧化作用。

配合相应焊丝可焊接高合金钢,如不锈钢、热强钢等。

可交、直流两用。

直流焊时焊丝接正极,最大晖接电流可达1200a,所焊焊缝金属具有较高拘低温冲击韧度。

配合适当焊丝,可焊接多种低合金结构钢,用于重要的焊接产品,如锅炉压力容器、管道等。

可用于多丝埋弧焊,特别适用于大直径容器的双面单道焊。

4)氟碱型烧结焊剂这是一种碱性焊剂,可交、直流两用。

直流焊时焊丝接正级,最大焊接电流可达1200a,所焊焊缝金属具有较高的低温冲击韧度。

配合适当焊丝,可焊接多种低合金结构钢,用于重要的焊接产品,如锅炉压力容器、管道等。

可用于多丝埋弧焊,特别适用于大直径容器的双面单道焊。

5)硅钙型热处理焊剂这就是一种中性焊剂,找零、直流两用。

直流焊接时焊丝直奔负极,最小冲压电流仅约1200a。

协调适度焊丝,可以冲压普通结构钢、锅炉用钢、管线用钢等。

可以用作多丝高速焊接,特别适合双面单道焊接,也可以冲压大直径管线。

6)硅锰型烧结焊剂这种焊剂是酸性焊剂,可交、直流两用。

直流焊时焊丝接正极。

配合适当焊丝,可以冲压低碳钢及某些低合金钢。

可以用作机车车辆、矿山机械等金属结构的冲压。

7)铝钛型烧结焊剂这是—种酸性焊剂,可交、直流两用。

直流焊时焊丝接正极,最大焊接电流可达1200a。

焊剂具有较强的抗气孔能力,对少量的铁锈膜及高温氧化膜不敏感。

配合适当焊丝可焊接低碳钢及某些低合金结构钢,如锅炉、船舶、压力容器等。

可用于多丝高速焊,特别适于双面单道焊。

掩埋弧焊时焊剂与焊丝的选装焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的女团,无论是在低碳钢还是在低合金钢上都存有这种合理的女团。

1对焊剂工艺性能及质量的要求(1)对焊剂的通常建议a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应当具备较好的工艺性、电弧冷却平衡、熔渣具备适合的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充份周环,过渡阶段光滑没显著咬伤边,退渣难,焊缝表面成形较好,以及冲压过程中产生的有毒气体太少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂理应较低的含水量和较好的抗潮性,出厂焊剂含水量的质量分数严禁大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,置放24h,其吸潮率为不该大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的s、p含量,一般为s≤0.06%,p≤0.08%。

(2)对电渣焊用焊剂的建议对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应当适合。

黏度过大,流动性过小,极易导致熔渣和金属外流,并使冲压过程中断;黏度过小、熔点过低,极易构成咬边和夹渣。

c、熔渣的开始蒸发温度应合适。

熔渣开始蒸发的温度取决于熔渣中最易蒸发的成分,例如氟化物的沸点低,使熔渣的开始蒸发温度降低,易产生电弧,导致电渣焊过程的稳定性降低,并易产生飞溅。

通常情况下,焊剂中的sio2含量增多时,电导率降低,黏度增大;氟化物和tio2增多时,电导率增大,必须赢得高质量的冲压接点,焊剂除合乎以上建议外,还必须针对相同的钢种采用最合适牌号的焊剂及装配焊丝。

通常主要根据被焊接钢材的类别及对冲压接点性能的建议去挑选焊丝,并挑选适度的焊剂相配合。

通常情况下,对低碳钢、低合金高强钢的冲压,高文瑞用与母材强度相匹配的焊丝;对耐热钢、不锈钢的冲压,高文瑞用与母材成分相匹配的焊丝;堆焊时应根据对堆焊层的技术建议、使用性能等,挑选合金系统及相似成分的焊丝并采用最合适的焊剂。

还应根据所焊产品的技术要求(如坡口和接头形式、焊后加工工艺等)和生产条件,选择合适的焊剂与焊丝的组合,必要时应进行焊接工艺评定,检测焊缝金属的力学性能、耐腐蚀性、抗裂性以及焊剂的工艺性能,以考核所选焊接材料是否合适。

2低碳钢掩埋弧焊焊剂与焊丝的选装选用高锰高硅低氟焊剂时,配合h08a或h08e,目前常用的为h08a+hj431(hj430、hj433、hj434)组合。

焊剂中的mno和sio2在高温下与fe反应,mn和si得以还原,过渡到焊接熔池中,冷却时起脱氧剂和合金剂的作用,保证焊缝金属的力学性能。

其中hj431与hj430相比,电弧稳定性改善,但抗锈能力和抗炎气孔能力减少;hj433含caf2;较低、si)2较低,存有较低的熔融温度及黏度,焊缝成形不好,适合薄板的快速冲压;hj434由于重新加入了tio2,且cao和caf2含量略低,其抗锈能力、退渣性更好。

选用中锰、低锰或无锰的高硅低氟焊剂时,应选配含锰较高的焊丝,才能保证在焊接过程中有足够数量的锰、硅过渡到熔池,保证焊缝脱氧和力学性能。

常用的焊丝与焊剂的组合有:(h08mna、h08mn2、h10mn2si、h10mn2)+(hj330、hj230、hj130)。

近几年由于热处理焊剂的快速发展以及独有的优越性,在冲压生产中的应用领域逐渐不断扩大,如sj301、sj401等与焊丝h08a协调冲压低碳钢,焊缝质量优良,冲压效率高,可实现单面焊接双面成形,焊缝美观,目前已在锅炉压力容器等产品上应用领域。