甲醇-水乙醇-水相平衡方程

6蒸馏

1)温度-组成图(t-y-x图) 2)汽-液相平衡图(y-x图)

1)温度组成图(t—y—x图) P237

t-x(y) 图 代 表 的 是在 总 压 P

一定的条件下,相平衡时汽 (液)相组成与温度的关系。

在总压一定的条件下,将组成为 xf 的溶液加热至该溶液的泡点 tA,产 生第一个气泡的组成为 yA。 继续加热,随温度升高,物系变为 互成平衡的汽液两相,两相温度相 同组成分别为 yA 和 xA 。

平衡蒸馏的流程示意图

原料连续进入加热器中,加热至一定温度经节流阀骤然减压 到规定压力,部分料液迅速汽化,汽液两相在分离器中分开, 得到易挥发组分浓度较高的顶部产品与易挥发组分浓度甚低 的底部产品。蒸汽与残液处于恒定温度与压力下,故气液两 相成平衡状态。

简单蒸馏和平衡蒸馏异同点

共同: 料液经一次汽化冷凝,只能使液体混合物得 到初步分离 不同: 1、简单蒸馏是间歇不稳定操作 2、平衡蒸馏是连续稳定操作 3、若汽化率相同,简单蒸馏较平衡蒸馏可获 得更好的分离效果,即流出液组成更高。

见P238

(6-8) (6-8)

(6-10)

2)用相对挥发度表示的气液平衡关系 (P241-242)

即挥发度ν=饱和蒸气压po

相对挥发度也是温度的函数

表示组分 A 较 B 易挥发; 值越大, 两个组分在两相中相对含量的差别越 大,越容易用蒸馏方法将两组分分离.

2、双组分理想溶液的气液平衡相图( P237 )

1)用饱和蒸汽压表示的气液平衡关系 2)用相对挥发度表示的气液平衡关系

2、双组分理想溶液的气液平衡相图

1)用饱和蒸汽压表示的气液平衡关系

拉乌尔定律:在一定温度下,汽相中任一组分的

化工原理课程设计——水与甲醇精馏 精典版

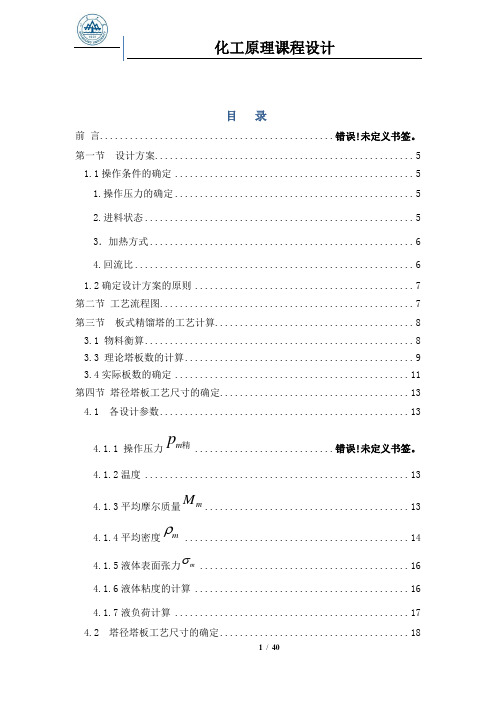

目 录前 言............................................... 错误!未定义书签。

第一节 设计方案.................................................... 5 1.1操作条件的确定 ................................................ 5 1.操作压力的确定 ................................................ 5 2.进料状态 ...................................................... 5 3.加热方式 ..................................................... 6 4.回流比 ........................................................ 6 1.2确定设计方案的原则 ............................................ 7 第二节 工艺流程图................................................... 7 第三节 板式精馏塔的工艺计算........................................ 8 3.1 物料衡算 ...................................................... 8 3.3 理论塔板数的计算 .............................................. 9 3.4实际板数的确定 ............................................... 11 第四节 塔径塔板工艺尺寸的确定...................................... 13 4.1 各设计参数 .. (13)4.1.1 操作压力精m p ............................ 错误!未定义书签。

甲醇-水精馏课程设计—化工原理课程设计

甲醇-水分离过程板式精馏塔的设计1.设计方案的确定本设计任务为分离甲醇和水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。

塔釜采用间接蒸汽加热①。

2.精馏塔的物料衡算2.1.原料液及塔顶、塔顶产品的摩尔分率甲醇的摩尔质量M A=32.04kg/kmol水的摩尔质量M B=18.02 kg/kmolx F=0.46/32.040.324 0.46/32.040.54/18.02=+x D=0.95/32.040.914 0.95/32.040.05/18.02=+x W=0.03/32.040.0171 0.03/32.040.97/18.02=+2.2.原料液及塔顶、塔底产品的平均摩尔质量M F=0.324*32.04(10.324)*18.0222.56+-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83-=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26+-=kg/kmol 2.3.物料衡算原料处理量F=30000*1000184.724*300*22.56=kmol/h总物料衡算184.7=D+W甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/hW=121.49 kmol/h3.塔板数的确定3.1.理论塔板层数N T的求取3.1.1.由手册查的甲醇-水物系的气液平衡数据温度饱和蒸汽压(甲醇)kPa 饱和蒸汽压(水)kPa 64.5 101.3 25.00370 125.1458 31.15775 150.8157 38.54480 180.667 47.34385 215.19957.80890 254.946970.09595 300.48384.513100 352.4169101.3由上数据可绘出x-y图和t-x(y)图。

化工原理课程设计分离甲醇—乙醇混合液及浮阀精馏塔

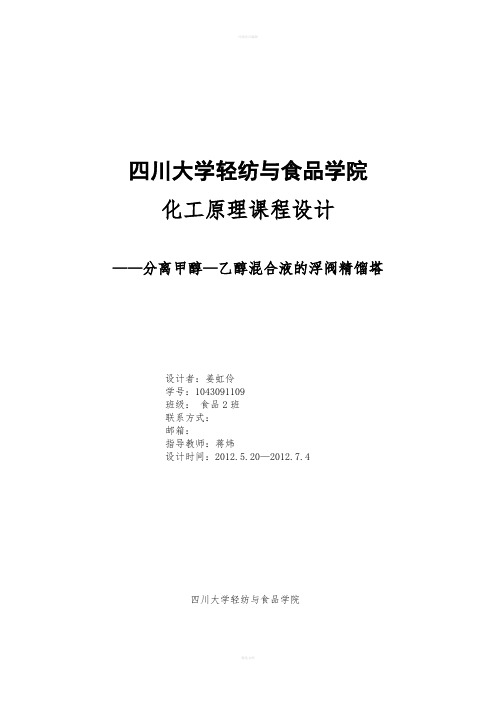

四川大学轻纺与食品学院化工原理课程设计——分离甲醇—乙醇混合液的浮阀精馏塔设计者:姜虹伶学号:1043091109班级:食品2班联系方式:邮箱:指导教师:蒋炜设计时间:2012.5.20—2012.7.4四川大学轻纺与食品学院目录一、设计任务.............................................................................................................................. - 4 -二、背景介绍.............................................................................................................................. - 4 -1 . 精馏原理........................................................................................................................ - 4 -2 . 板式塔作用原理............................................................................................................ - 4 -3 . 浮阀塔............................................................................................................................ - 5 -三、设计流程图.......................................................................................................................... - 5 -四、浮阀塔的设计...................................................................................................................... - 7 -1 . 全塔物料衡算................................................................................................................ - 7 -(1)原料液、馏出液及残液的摩尔分数和均摩尔质量的计算 ............................ - 7 -(2) 原料液、馏出液及残液的摩尔流率计算......................................................... - 8 -2 . 加料热状态参数q值的确定........................................................................................ - 8 -(1)进料液、馏出液、残液的温度确定................................................................ - 8 -(2)q值的计算......................................................................................................... - 9 -(3)q线方程式....................................................................................................... - 10 -3 . 最小回流比的计算...................................................................................................... - 10 -(1)相对挥发度的计算.......................................................................................... - 10 -(2)平衡方程式...................................................................................................... - 11 -(3)最小回流比的计算.......................................................................................... - 11 -(4)实际回流比的计算.......................................................................................... - 11 -4 . 精馏段和提馏段的气、液流量.................................................................................. - 12 -(1) 精馏段内气、液流量 ....................................................................................... - 12 -(2)提馏段内气、液流量...................................................................................... - 13 -5 . 塔板数的计算.............................................................................................................. - 13 -(1)逐板计算法...................................................................................................... - 13 -(2)塔效率.............................................................................................................. - 15 -(3)实际塔板数的计算.......................................................................................... - 16 -6 . 塔径的计算.................................................................................................................. - 16 -(1) 精馏段塔径的计算 ........................................................................................... - 16 -(2)提馏段塔径的计算.......................................................................................... - 20 -(3)塔径的实际值.................................................................................................. - 23 -7. 塔高的确定................................................................................................................. - 23 -五、精馏段塔板结构设计及力学校核 - 24 -1.溢流装置......................................................................................................................... - 24 -(1) 降液管的宽度和截面面积的确定................................................................... - 24 -(2) 出口溢流堰与进口溢流堰的确定................................................................... - 24 -(3) 降液管底隙高度与受液盘的确定................................................................... - 25 -2.板面布置及主要尺寸..................................................................................................... - 25 -(1) 板面布置 .......................................................................................................... - 25 -(2) 浮阀的数目与排列 .......................................................................................... - 26 -3.浮阀塔板的流体力学校核............................................................................................. - 29 -(1) 塔板压降的校核 .............................................................................................. - 29 -(2) 液沫夹带的校核 .............................................................................................. - 29 -(3) 溢流液泛的校核 .............................................................................................. - 30 -(4) 负荷性能图及操作弹性 .................................................................................. - 30 -六、提馏段塔板结构设计及力学校核.................................................................................... - 34 -1 . 溢流装置...................................................................................................................... - 34 -(1) 降液管的宽度和截面面积的确定................................................................... - 34 -(2) 出口溢流堰与进口溢流堰的确定................................................................... - 34 -(3) 降液管底隙高度与受液盘的确定................................................................... - 35 -2 . 板面布置及主要尺寸.................................................................................................. - 35 -(1) 塔板布置 .......................................................................................................... - 35 -(2) 浮阀的数目与排列 ............................................................................................ - 36 -(3) 校核: .............................................................................................................. - 38 -(4) 校核塔板开孔率 .............................................................................................. - 38 -3 . 浮阀塔板的流体力学校核.......................................................................................... - 39 -(1) 塔板压降的校核 .............................................................................................. - 39 -(2) 液沫夹带的校核 .............................................................................................. - 40 -(3) 溢流液泛的校核 .............................................................................................. - 40 -(4) 负荷性能图及操作弹性 .................................................................................. - 41 -七、塔顶冷凝器的选用............................................................................................................ - 44 -1.物料衡算......................................................................................................................... - 44 -2.换热器选用..................................................................................................................... - 45 -3.验算压降......................................................................................................................... - 46 -(1)验算管程压降.................................................................................................. - 46 -(2) 验算管程压降 .................................................................................................. - 46 -4. 核算总传热系数........................................................................................................... - 47 -(1) 管程给热系数 .................................................................................................. - 48 -(2) 壳程给热系数 .................................................................................................. - 48 -(3) 导热系数和传热面积 ...................................................................................... - 48 -八、塔接管设计........................................................................................................................ - 49 -1.塔顶出料管直径............................................................................................................. - 49 -2.回流管直径..................................................................................................................... - 49 -3.进料管直径..................................................................................................................... - 50 -4.馏出液管直径................................................................................................................. - 50 -九、设计总结............................................................................................................................ - 51 -十、参考文献............................................................................................................................ - 51 -一、设计任务设计题目:分离甲醇—乙醇混合液的浮阀精馏塔原料液:组成甲醇0.6 乙醇0.4处理量:8800温度:28℃馏出液:组成苯0.96残液:组成苯0.02(均为摩尔分率)操作压力:常压连续操作二、背景介绍1 . 精馏原理精馏过程的基础依然是混合液组分间挥发度的差异,而塔内的气、液“回流”则是沿塔高不断进行气、液传质实现精馏的必要条件。

南工大化工原理第六章习题解答

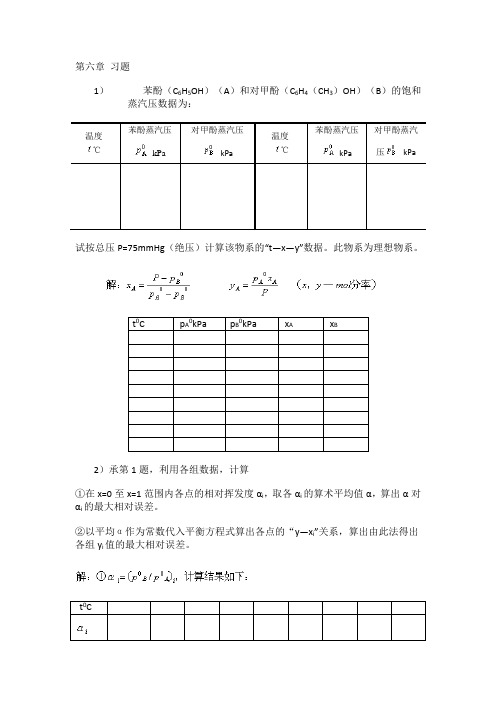

第六章习题1)苯酚(C6H5OH)(A)和对甲酚(C6H4(CH3)OH)(B)的饱和蒸汽压数据为:温度℃苯酚蒸汽压kPa对甲酚蒸汽压kPa温度℃苯酚蒸汽压kPa对甲酚蒸汽压 kPa试按总压P=75mmHg(绝压)计算该物系的“t—x—y”数据。

此物系为理想物系。

t0C p A0kPa p B0kPa x A x B2)承第1题,利用各组数据,计算①在x=0至x=1范围内各点的相对挥发度αi,取各αi的算术平均值α,算出α对αi的最大相对误差。

②以平均α作为常数代入平衡方程式算出各点的“y—x i”关系,算出由此法得出各组y i值的最大相对误差。

t0Ct0Cx i0y i0最大误差=3)已知乙苯(A)与苯乙烯(B)的饱和蒸汽压与温度的关系可按下式算得:式中p0的单位是mmHg,T的单位是K。

问:总压为60mmHg(绝压)时,A与B的沸点各为多少℃在上述总压和65℃时,该物系可视为理想物系。

此物系的平衡汽、液相浓度各为多少摩尔分率4)苯(A)和甲苯(B)混合液可作为理想溶液,其各纯组分的蒸汽压计算式为式中p0的单位是mmHg,t的单位是℃。

试计算总压为850mmHg(绝压)下含苯25%(摩尔百分率)的该物系混合液的泡点。

5)试计算总压为760mmHg(绝压)下,含苯、甲苯(摩尔分率)的混合蒸汽的露点。

若令该二元物系降温至露点以下3℃,求平衡的汽、液相摩尔之比。

6)有一苯(A)、甲苯(B)、空气(C)的混合气体,其中空气占2%,苯与甲苯浓度相等(均指摩尔百分数),气体压强为760mmHg(绝压)。

若维持压强不变,令此三元物系降温至95℃,求所得平衡汽相的组成。

A、B组分均服从拉乌尔定律。

已知95℃时,。

设X A算得的X‘A7)常压下将含苯(A)60%,甲苯(B)40%(均指摩尔百分数)的混合液闪蒸(即平衡蒸馏),得平衡汽、液相,汽相摩尔数占总摩尔数的分率——汽化率(1-q)为。

物系相对挥发度α=,试求:闪蒸所得平衡汽、液相的浓度。

化工热力学 第五章 相平衡

A)汽相为理想气体混合物,液相为理想溶液。 B)汽相和液相都是理想溶液。 C)汽相是理想气体混合物,而液相是非理想溶液。 D)两相都是非理想溶液。 5.2.1、相平衡的处理方法 状态方程法:用状态方程来解决相平衡中的逸度系数

ˆ iv yi P li xi P ˆ

活度系数法:液相的逸度用活度系数来计算

s s i i

5.3.2.2) 泡点温度和组成的计算(BUBLT)

已知:平衡压力P,液相组成xi,求 平衡温度T,汽相组成 yi 假设T,确定Pis 计算yi 否

y

i

1

是

园整

5.3.2.3 露点压力和组成计算(DEWP)

已知 平衡温度T,汽相组成yi , 求平衡压力 P,液相组成xi 假设 P 计算Pis及xi

第5章

相 平 衡

在化工生产中,原料由于含有各种杂质,需要提纯进入反 应器;反应又常常是不完全的并伴有副产物,因而产物也是不 纯的,也需要进一步处理,才能得到产品。所有这些都离不开 分离操作,典型的分离操作有精馏(VLE)、吸收(GLE)、 萃取(LLE)、结晶(SLE)等,他们的投资常达整个工厂投 资的一半以上,对有些行业如石油和煤焦油加工等,甚至达到 80%--90%,这些分离都需要相平衡数据。 5.1 相平衡基础 5.1.1、相平衡的判据 何谓相平衡:

例:乙醇(1)----苯(2)溶液,含乙醇80%(mol%),求该溶液在 750mmHg时,的沸点及饱和蒸汽组成。已知乙醇---苯系统有一恒沸 混合物,此混合物含44.8%乙醇,在760mmHg时的沸点为68.24oC (忽略温度对活度系数的影响。 乙醇

苯

lg P1S 8.04494

1554 .3 222 .65 t

化工原理复习必看 第9章_液体精馏(定稿)

第9章液体精馏知识要点液体精馏是将挥发度不同的组分组成的混合液,在精馏塔中同时进行多次部分气化和部分冷凝,使其实现高纯度分离的过程。

实现精馏需要3个条件:①设备条件:精馏塔;②回流条件:塔底气相回流,塔顶液相回流;③相平衡条件:组分的挥发度有差异。

本章讨论重点为双组分精馏过程的计算,主要应掌握的内容包括:相平衡关系的表达和应用;精馏塔的物料衡算和操作关系;回流比的确定;理论板数的求法;影响精馏过程主要因素的分析等。

本章主要知识点间的联系图见下:图9-1 液体精馏一章主要知识点联系图1. 二元物系的气液相平衡关系气液相平衡是蒸馏过程的热力学基础,传质的极限状态。

根据相平衡可以判断过程进行的可能性。

(1) 恒压下二元物系气液相平衡的特点●液相组成与温度一一对应⇔x=f(t)●气相组成与温度一一对应⇔y= f(t)●气液两相组成一一对应⇔y=f(x)(2) 理想物系含义:指由理想气体与理想溶液构成的物系。

它满足理想气体状态方程、道尔顿分压定律和拉乌尔定律。

拉乌尔定律相对挥发度/1/1A A A B B B p x y xp x y xναν-===⋅- (9-1)11y xy xα-=⋅- (气相服从道尔顿分压定律) 相对挥发度α愈是大于1 ,则y 愈是大于x ,物系愈容易分离。

● 泡点方程x -toB ooA Bp p x p p -=- (9-2) ● 露点方程y -to A BA A Bp p p y p p p -=⋅- (9-3) ● 相平衡方程y-x()11xy xαα=+- (9-4)● t -y (x )相图两端点A 与B :端点A 代表纯易挥发组分A(x =1),端点B 代表纯难挥发组分B(x =0)。

两线:t -x 线为泡点线,泡点与组成x 有关;t-y 线为露点线,露点与组成y 有关。

3区:t -x 线以下为过冷液体区;t-y 线以上为过热蒸汽区;在t-x 与t -y 线之间的区域为气液共存区,只有体系落在气液共存区才能实现一定程度的分离。

化工基本知识王志魁第五版知识题解答-蒸馏

pA pA x 11.83 0.59 6.98kPa

乙醇分压

pB pB 1 x =5.93 1 0.59 =2.43kPa

总压 p pA pB 6.98 2.43 9.41kPa 甲醇的汽相组成(摩尔分数)为 y 6.98 0.742

9.41 【6-5】总压为 120kPa,正戊烷(A)与正己烷(B)汽相混合物的组成为 0.6(摩尔分数),冷却冷凝到 55℃, 汽液相呈平衡状态。试求液相量与汽相量之比值(摩尔比)。此物系为理想物系。55℃下纯组分的饱和蒸

假设 t 70℃,计算 pA 125.31kPa,pB 31.17kPa

液相组成

x

p pB pA pB

101.325 31.17 =0.745 125.31 31.17

0.3

计算的 x 值大于已知的 x 值,故所假设的温度 t 偏小,再假设大些的 t ,重新计算。将 3 次假设的 t 与

假设 t 75℃

计算 pA 151.1kPa,pB 41kPa

液相组成

x

p pB pA pB

101.33 41 151.1 41

0.548

0.4

计算的 x 值大于已知的 x 值,故所假设的温度 t 偏小,重新假设大一点的 t 进行计算。将 3 次假设的 t 与

计算的 x 值列于下表,并在习题 6-3 附图 1 上绘成一条曲线,可知 x 0.4 时的平衡温度 t 79.5℃ 。

方程;(3)计算 y x 的系列相平衡数据,并与习题 6-1 作比较。

解 (1) 80.1℃时

1

pA pB

101.33 38.8

2.61

110.6℃时

2

234.6 101.33

2.32

化工原理王志魁第五版习题解答:第六章 蒸馏

第六章蒸馏相平衡【6-3】甲醇(A)-丙醇(B)物系的汽液平衡服从拉乌尔定律。

试求:(1)温度80℃t =、液相组成.05x =(摩尔分数)时的汽相平衡组成与总压;(2)试求总压为.10133kPa 、液相组成.04x =(摩尔分数)时的汽液相平衡温度与汽相组成;(3)液相组成.06x =、汽相组成.084y =时的平衡温度与总压。

组成均为摩尔分数。

用Antoine 方程计算饱和蒸气压(kPa)甲醇.lg ..15749971973623886A p t =-+ 丙醇.lg .137514674414193B p t =-+式中t 为温度,℃。

解(1) 80℃t =时,..1811,5093A B p kPa p kPa==BA Bp p x p p -=-总压()() ....18115093055093116A B B p p p x p kPa=-+=-⨯+=汽相组成 (181105)0781116A p x y p ⨯=== (2)已知..10133,04,求、p kPa x x y==.10133p kPa =时,甲醇沸点为64.7℃,丙醇沸点为97.2℃,所求汽液相平衡温度必在64.7℃与97.2℃之间。

假设75℃t =计算.1511,41A B p kPa p kPa == 液相组成....1013341054804151141B A Bp p x p p --===>--计算的x 值大于已知的x 值,故所假设的温度t 偏小,重新假设大一点的t 进行计算。

将3次假设的t 与计算的x 值列于下表,并在习题6-3附图1上绘成一条曲线,可知.04x =时的平衡温度.795℃t =。

习题6-3附表计算次数第一次第二次第三次假设/t ℃758085x0.5480.3870.252习题6-3附图1.795℃t =时,.1779A p kPa= 汽相组成.. ..177904=070210133A p x y p ⨯==(3)已知..06,084,求,x y t p==计算().(.) .().(.)1084106351061084AB p y x x y p --===-- 待求的温度t ,就是/.35A B p p =时的温度,用试差法计算。

【doc】甲醇—乙醇—水三元系精馏分离流程研究

甲醇—乙醇—水三元系精馏分离流程研究化学工程2001年第29卷第3期甲醇一乙醇一水三元系精馏分离流程研究白润生杨慧文胡熙恩王学军邓劲光(清华大学核能技术设计研究院,北京1132201)提出了甲醇一乙醇一水三元系的分离问题.计算结果表明,足够量甲醇的存在可破坏乙醇和水之间的共沸现象,使采用普通精馏制取高浓度乙醇成为可能.当甲醇浓度大于0.615摩尔分率时,乙醇和水之间的共沸点完全消失.可通过循环甲醇调整进料中甲醇的含量,一定量甲醇的循环可显着降低精馏塔的投资费用.在示例中,有甲醇循环时的最小塔费用仅相当于无甲醇循环时的40%.实验结果证实了流程的可行性,相近的耕e程已应用于工业生产中.关键词:甲醇乙醇水分离精馏流程TMP(学名甲氧苄啶,一种抗菌药)生产中所用溶剂废液经化学处理后形成甲醇一乙醇-水三元体系,这样,溶剂的回收就成为三元系的分离问题.对乙醇一水体系,普通精馏只能得到95%(质量)乙醇.制取高浓度乙醇的常用方法有乙二醇作为萃取剂的萃取精馏法和苯作为夹带剂的共沸精馏法.这些方法都需要向体系中加入第三组分.对甲醇一乙醇一水三元体系分离,如再加人萃取剂或夹带剂,则变为四元系精馏,流程复杂,投资也大.事实上,因甲醇与水和乙醇无共沸现象,甲醇的存在有可能破坏乙醇和水之间的共沸现象,使采用普通精馏制取高浓度乙醇成为可能.因此,如体系自身含有的甲醇可作为夹带剂使用,并在经济上可行,则分离流程可大大简化.[aroche等人基于一种无限回流比下剩余曲线(ResidueCurve)的技术,提出以甲醇为夹带剂制取无水乙醇的流程.该流程由两个精馏塔组成, 甲醇被加人到95%乙醇进料中.第一个塔用于除去混合物中的水分;第二个塔用于甲醇,乙醇分离.分离出的甲醇循环使用.因甲醇是从外部加入到体系作为夹带剂使用,因此,这一方法属特殊精馏.此外,该流程有一重要缺点,甲醇的循环量太大,为进料量的六倍.其流程综合的目标为体系的可分离性,未考虑费用优化.本文对甲醇-乙醇-水三元体系中甲醇对体系分离的作用进行研究,并结合实际情况,对精馏塔投资费用进行了优化.所得流程通过实验得到检验, 为工业化应用提供设计依据1理论计算1,1理论分析Laroche等人依据甲醇一乙醇一水三元体系的剩余曲线,表明以甲醇为夹带剂制取高浓度乙醇是可行的.本文以乙醇和水的相对挥发度在不同甲醇含量下随/(+)的变化情况来定量表示甲醇含量对乙醇和水相对挥发度的影响.图1为常压相平衡计算结果.可以看出,甲醇的含量对体系的分离效果有重要影响.当/(+)小于0,7时,随甲醇浓度增加,乙醇和水的相对挥发度降低;但当/(+)大于0,8时,随甲醇浓度增加,乙醇和水的相对挥发度则增加.当甲醇含量大于0.615摩尔分率时,乙醇和水的相对挥发度在全组成范围内大于1.由于对甲醇含量的要求可通过循环甲醇来实现,所以,采用普通精馏分离甲醇.乙醇.水三元体系是可行的.白润生,男,I963年生,1992年清华大学化工系1甄士研兜生毕业. ./【+z)图1不同甲醇台■下乙醇对水的相对挥发度白润生等甲醇一乙醇一水三元系精馏分离流程研究1.2分离要求以TMP生产为例,回收的甲醇用于制取甲醇钠,对水分的含量要求严格.回收的乙醇用作溶剂,对水分也有较严格的限制.回收甲醇和乙醇的含量(摩尔分率)要求为:甲醇:大于0.99,水分小于0.005;乙醇:大于0.97,水分小于0.02.n呈\匠粗妊辎甲醇循环量/kmol/h圉2塔投资费用随甲醇循环量变化曲线1.3模拟系统系统为常压操作,汽一液平衡关系采用下式yPT=',P(1)活度系数由WiUson方程计算.参数和物性数据分别选自Gmehiling和Onkon的数据集及Perry~手册.对精馏过程计算,郭天民有详细介绍.设备费用计算采用Rose推荐的方法J对CY型的金属丝网波纹填料,气相动能因子取1.8[7】.1.4优化目标在精馏中,当取高塔板数时,设备投资高;但所需回流比小,能耗低,运行费用低.反之,则投资少而运行费用高.在本体系中,优化目标选为脱水塔和甲醇,乙醇分离塔的设备投资费用.均相共沸精馏的现象之一就是在某些情况下存在一最佳回流比.回流比太大,分离效果反而降低.对甲醇一乙醇-水体系,最佳回流比值约等于6.对塔投资费用进行优化后,回流比约在3~4之间,且随塔高变化不大因此,精馏能耗随回流比变化不大.另一方面,体系沸点低,能耗在总费用中所占比例较低.此外,工厂现有的辅助设备,如换热器,泵和贮罐等,可充分利用,这使得精馏塔的投资费用更显突出.因此,这样处理有其合理性和实用性.在流程优化的过程中,每个塔的进料位置,塔板数和回流比依模拟结果取费用优化值.1.5流程综合甲醇的循环使脱水易于进行.这不仅减少了脱水塔所需的塔板数,而且降低了回流比.这样,虽然进料量增加,但塔负荷并投有明显增加.因此,脱水塔的费用将减少.另一方面,甲醇循环对甲醇,乙醇分离无显着影响,但增加甲醇,乙醇分离塔的负荷因此,甲醇,乙醇分离塔的费用将增加.作为结果,两塔总费用随甲醇循环量的变化不会是一单调函数,必存在一最小点.取不同的甲醇循环量,分别计算两个精馏塔的费用和两塔的总费用,结果见图3.起始,塔总费用曲线随甲醇循环量的增加而迅速下降,达到一最低点后又缓慢上升.这一最低点对应的甲醇循环量为24kmol/h(基于100kmol/h进料量).此时,精馏塔总费用仅为无甲醇回流时的40%最终的流程见图3,各物流组成列于表1.甲醇26.9km0l/h0醇,38Okmol/h圈3费用优化后精馏流程表1圈3中各物流组成(摩尔分率2实验部分2.1精馏装置实验精馏塔为内径25mm的玻璃管,管内填充4,3×3不锈钢e形金属丝网环;管外包覆双层保温石棉布.经甲醇一乙醇体系标定,等板高度约为lO?化学工程2001年第29卷第3期0.04m.塔高:对脱水塔,精馏段长1.3m,提馏段长0.4m;对分离塔,精馏段长0.8m,提馏段长0.6rn.回流比由仪表自动控制.脱水塔,R=3;分离塔,R=4.加热装置为500W电热套,连接电压调节器.2.2分析方法和试样分析仪器为DPS一34o0气相色谱仪,采用热导池检测器.除脱水塔进料和塔底产品外,其余物流的水分含量由卡尔?费休法测定.进料由市售分析纯甲醇,乙醇和无离子水配制.2.3实验结果配制表1中的进塔原料,进行精馏脱水.结果表明,塔顶产品水分含量偏高,达不到脱水要求.为得到合格的乙醇产品,要求提高进塔原料中的甲醇浓度,即需要较大的甲醇循环量.实验结果列于表2,表中进塔原料组成相当于甲醇循环量为86kmol/h的结果.在该进塔原料组成下,经脱水和分离后所得甲醇和乙醇产品组成均达到指定要求.表2物流组成实验结果包含循环甲醇甲醇循环量计算值和实验值之间的差异,可能是由于Wilson参数的选择引起.如有该体系低水分含量下汽_液两相平衡的高精度实验数据,并进行可靠回归,计算结果可望得到改进.2.4工业应用类似图3的流程,在工业中已得到成功应用,稳定运行两年以上.为确保成功,在设计方案及施工中保留乙二醇脱水塔和乙二醇再生塔.但无需运行该两塔即可达到或超过设计指标.3结论本文讨论了甲醇的存在对甲醇一乙醇一水三元体系精馏分离的影响.计算结果表明,一定量甲醇的存在可破坏乙醇和水之间的共沸现象.当甲醇含量大于0.615摩尔分率时,乙醇和水的共沸点消失. 这样,应用普通精馏即可分离该体系,得到高浓度的甲醇和乙醇.进料组成可通过循环甲醇来调整. 循环甲醇虽增加了进料量,但使脱水易于进行,可大大减少脱水塔所需的塔板数和设备费用.在本例的进料组成下,精馏塔总费用对甲醇循环量曲线存在一最低点.适量的甲醇循环能显着地降低设备投资费用.实验结果也表明,虽然为达到分离要求所需的甲醇循环量要大于理论计算值,但利用甲醇循环以增加进塔原料中甲醇的含量,进而脱去体系中的水分,这一方案是可行的.类似的流程,在工业中已得到成功应用,并取得可观的经济效益.符号说明P压力,P且回流比空塔气速,m/s液相组成,摩尔分率Y汽相组成,摩尔分率相对挥发度,,液相活度系数p密度,kg/m3下角标e乙醇i组分m甲醇s饱和蒸汽压T总压v气相W水参考文献lLar~heL,BekiarisN,AndersenHW,eta1.TheCurl-0l|sBehavior0fHomogeneousAzeotropieDistil]afion-lmpli- cationsforEntrainerSelection.AlalEJ.1992.38(9):1309.2LarocheL.BekiarisN,Ar?derBenHW,et日l,Homogene- 01,1.5AzeotropicDisfinaffon:Separsbili~andlqowsheetSyn- thesis.IndEIIgChemRes,1992,31(9):2190.3C,mehilingJ,OnkonUV apor-LiquidEquilibriumData6∞,Aqueous-0I.icSystemW.Germany:DECHEMA,1997,l,Part1.4PeqRH,GrecwDW,MaloreyJD.Perry'sCheanica]EI1gineersHandbook,6thEd.NewY0rk:McGraw.1984.5郭天民等多元汽-液平衡和精馏.北京:化学工业出版杜,1983.6RoseLM.DistJilionDesi~inPractice.Elsevier.1985.7比利特R.蒸馏工程,黄宇梁等译.1985.。