非标门品质部流程图

品质管理流程图大全

供应商品质控制管理流程图生效日期 制定部门品质部管 理 流 程 图责 任 单 位 相关文件及表单N NG OKNGOKIQC IPQCQE/IQC 工程师供应商IQC 工程师IQC 工程师IQC 工程师IQC 工程师来料检验规范书 IQC 来料不良检测报告 IPQC 巡拉作业指导书试验报告品质异常联络单改善处理报告品质异常联络单品质异常联络单IQC 检验中发现的来料异常 生产中发现的来料异常 试验中发现的来料异常跟进回复结果 跟进改善结结案提出处理对策知会采购部继续跟进供 应商回复管理流程图责任单位相关文件及表单NG OKIQC研发部/工程部QE相关部门相关部门IQC仓库试验申请单试验报告MRB会议MRB会签单限期改善通知书标识贴纸MRB会签单相关试相关部门决定让步接收仓库入仓贴黄色标签贴兰色标签贴红色标签需做试验的物料研发工程试验物料试验结制造下机加工使用退货置退货区管 理 流 程 图责 任 单 位 相关文件及表单OK NGOK工程部、研发部QE QE品质部制造部、资材部样机评审报告样机评审单首件/工程样机检验报告试验报告样机评审单首件/工程样机检验报告生产计划表制 定 审 核 核 准相关试验工 程 样 机 开 发 样 机 试验结果知会相关部门生产量产。

质检部工作流程图

元 件 规

置应 合理 整齐

格

美观

型

压接

号

牢固

一次 母线 之间 搭接 应自 然吻 合无 应力

返工或返修

填写质量检验返修通知单

不合格

生产部下发 成品报检单

四、成品检验流程图

外观检查

二次线美观性 牢固性检查

各种标 识检查

通电性 能检查

机械或联锁操 作性能检查

电气间隙和爬 电距离检查

防护等 级检查

保护电路 连续性检查

质检部日常工作流程

一.产品检验的分类 ❖1.进货检验. ❖2.过程检验. ❖3.成品检验.

❖ 二.进货检验流程图 ❖ 结构件检验流程

入库

采

供

部

下 发

结构件

报

检

单

更换或退货

在报检单上签字

合格Leabharlann 外观检查核对规格型号及尺寸

填写质量检验返修通知单

不合格

❖ 电器件检验流程

入库

核

对

采

供

部

下

电器件

外观检查

发

报

检

单

规 格 型 号 合 格 证 说 明

书

在报检单上签字

合格

机

通

绝

耐

械

电

缘

压

操

试

试

试

作

验

验

验

更换或退货

填写质量检验返修通知单

注、针对不允许耐压试验的元器件,将省去耐压试验步骤。

不合格

三.过程检验流程图

进入下一道工序

在周转卡上签字

合格

核

二次

对

线布

生产部上报开关柜 过程装配周转卡

品质部岗位职责流程图.

品质部

采购部

开发部

出货通知单

返工

工艺因素 拟制: 日期:

不合格

组织检验

合不格

不

合

格

进仓、出货

分析、记录

不合格

仓储抽检

不合格

物料因素

场地因素

合格

改善

审核: 日期:

资料存档

发物料异 常处理单

异常处 理回复 批准 日期:

参与分析

否

审核 是

生产 计 划 单

改进

首件确认

技术支持

投产

配合

生产监督

合格

下工序

改进

建议

拟制: 日期:

制程异常

异常分析 反 馈、记 录 资料存档 审核: 日期:

研究、分析

物料因素

发物料异 常处 理 单

批准 日期

异常处理回复

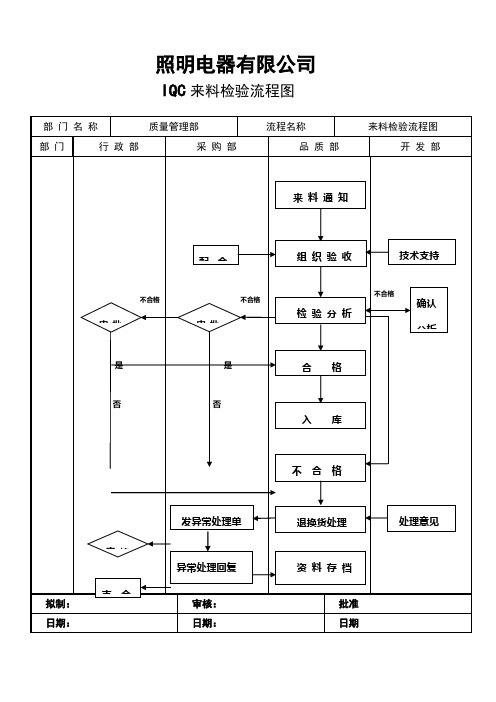

照明电器有限公司

OQC 成品检验流程图

部门名称

质量管理部

部门

生产部

仓储部

流程名称

成品否

配合

审批

不合格

是

否

组织验收

技术支持

检验分析 合格

不合格

确认 分析 报告

入库

不合格

审核

拟制: 日期:

支会

发异常处理单

异常处理回复 审核: 日期:

退换货处理

资料存档 批准 日期

处理意见

照明电器有限公司

IPQC 制程检验流程图

部门名称

质量管理部

部门

生产部

品质部

流程名称 开发部

制程检验流程图 采购部

长春物业公司品质管理部岗位职责划分及说明书页脚内容照明电器有限公司来料检验流程图质量管理部流程名称来料检验流程图技术支持发异常处理退换货处理处理意见确认长春物业公司品质管理部岗位职责划分及说明书页脚内容拟制

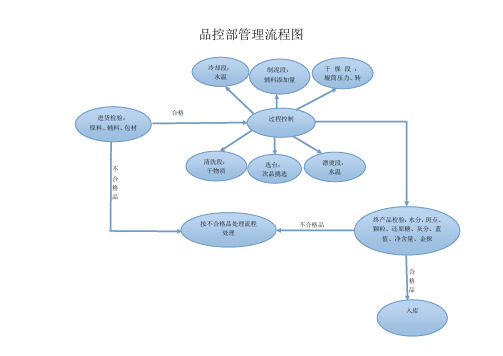

品控部管理流程图

进货检验: 原料、辅料、包材

不 合 格 品

品控部管理流程图

冷却段: 水温

合格

制泥段: 辅料添加量过程控制干燥段: 辊筒压力、转 速

清洗段: 干物质 次品率

选台: 次品挑选

漂烫段: 水温

按不合格品处理流程 处理

不合格品

终产品检验:水分,斑点、 颗粒、还原糖、灰分、蓝

值、净含量、金探

合 格 品

入库

质量管理流程图

工分申请单

产品异常报告单

报废单 返修单 补货申请单

交货

客户沟

NO

成品检验

判定

报废 整修 特采

计划追踪 YES

客户通知

入库

订单生产 订单完成

成品检验单

入库单 销货凭证

抱怨 反馈

受理

判定

NO

YES

不良分析、对策

不良分析对策

确认

紧急对应整改措施 受检

整改报告 质量汇总表

满意度调

测量、分析、改进

质量月度会议

总经理

销售

生产

计

品质保证流程体系图

客户

销售

品质

计划组

生产部

仓管

备注

客户需求

销售/品质/生产 评审合同

评审合同

报价下单

分解订单 工艺卡制定 订单下达

进料检验

过程监督

物料清单 生产计划

NO

YES 上报

判定 ERP录入

YES

订单生产 工序异常 报废 整修 特采 补货申请

库存 物料清单 NO 生产计划

物料采购 退回

入库单 退货单

品质管理流程图

浩州源电子有限公司文件编号 版 本 A .0 IQC 管理流程图生效日期 制定部门品质部管 理 流 程 图责 任 单 位 相关文件及表单NGOK供应商仓库 仓库IQCIQC相关单位相关单位IQCIQC 、仓库送货单据收货单 送检单抽样标准IQC 作业指导书 IQC 检验报告部门探讨结果限期改善通知书标识贴纸制 定 审 核 核 准材料入厂仓库暂收置待检区开送检单按标准抽样贴绿PASS 标签IQC 检验相关部门决定特采挑选退货仓库入仓置退货区贴黄色标签 贴蓝色标签 贴红色标签检验结果浩州源电子有限公司生效日期 制定部门 品质部制程控制(IPQC )管理流程图生效日期 制定部门品质部管 理 流 程 图责 任 单 位 相关文件及表单 NGOKNGOK制造部制造部 仓库制造部相关责任部门 相关责任部门品质部(IPQC )品质、制造部、工程部生产部领料排拉表、作业标准书首件检验报告IPQC 巡拉报告/BO品质确认是否生产纠正/预防措施通知单制 定审 核核 准生产领料、工IPQC 首件确认生产投产 IPQC 巡检 仓库确认生产异常报告品质确认纠正预防措施批量生产确认责任人品质保证(QA)管理流程图生效日期 制定部门品质部管 理 流 程 图责 任 单 位相关文件及表单OKNGOKNGOK制造部制造部制造部QAQA 相关单位 相关单位 品质部 制造部、仓库、品质部成品送检单MIL-STD-105E II 抽样标准QA 检验报告返工报告纠正/预防措施通知单再纠正/预防措施通知单成品入库单制 定 审 核 核 准成品送成品待检区开送检单按标准抽样盖QA PASS 印章品质判定返工送仓库验收入库 写纠正/预防措施结 案 QA 检验验证措施。

品质控制工作流程图及工作标准

☆品研部修订过的标准报技术副总审核

1个工作日

☆修订的标准报总经理审批

1个工作日

重点

☆质量标准的修订

标准

☆质量标准修订及时,符合公司实际情况

新质量标准的执行

C10

D10

程序

公司?质量标准?

☆修订后的质量标准经领导审批后,品研部及时组织有关部门执行

依据实际

☆关于新的质量标准,品研部对相关人员进行适当的教育、培训

☆组织对原辅料、生产过程和产成品进行检验

依据实际

重点

☆原辅料、产品实现过程和产品的质量监督

标准

☆检验报告单原始记录是否齐全

原辅料检验

C4

D4

D5

E5

E6

F6

程序

一.?原材料和成品检验规程?

二.?原辅料进库单?

☆质检专员对采购的原辅料进行检验

1个工作日

☆质量合格的进库

1个工作日

☆质量不合格的执行退换货处理

一、?生产流程操纵程序文件?

二、企业各部门职责

三、企业各部门工作流程

☆质检专员定期进行制成质量检验,检验方法包括抽样检验、巡回检验等

依据实际

☆生产部、各生产车间协作、参与质检专员的支程质量检验工作,分不从人员配备、检验时刻和地点确定等方面给予支持

依据实际

依据实际

重点

☆原辅料检验执行的标准;原辅料质量检验记录

标准

☆核查原辅料检验记录,验证记录,合格提供方名录

生产过程检验

C7

D7

D8

F9

F8

程序

一.?生产过程质量检验标准?

二.?生产过程质量检验记录?

☆各班班长对生产过程进行质量监控,并定期向品研部进行汇报

品质控制流程图

观、功能测试和相关的可靠性测试。

措施报告

1.核对生产订单、客户订单资料和其它相关要求。2.对 产品外观、颜色进行全面的检查,对功能和相关的可靠性 返工单. 进行全面的测试。3.状态标识清楚

生产部

生产计划\生 产订单\客户 生产部 订单要求

组装领用生产

1.按生产计划\生产订单\客户订单要求生产.

产生首件 品质部

异常及时向生产组长反应并跟踪处理结果.3.检查产品外 表.纠正与预防 生产部

观、功能测试和相关的可靠性测试。

措施报告

输入

权责

生பைடு நூலகம்计划\生 产订单\客户 生产部 订单要求

生产计划\生 产订单客户 品质部 订单要求

生产计划\生 产订单\客户 生产部 订单要求

产品检验标 准

品质部

流程

领用生产

NG 首件检验 OK 量产

首件检验记录

和相关的可靠性测试.

仓库 生产部

按作业指导书进行作业

喷油或SMT完整 品

品质部

OK 生产返工

FQC检验

1.按产品检验标准进行检验,2.发现异常及时向生产组长 及IPQC反应.3.品质状态标识要清楚

QC检验报告

生产部

NG

产品检验标 准

品质部

IPQC检验 OK

1.IPQC人员对生产拉上各工位所用物料进行确认,2.发现 IPQC巡检日报

生产部 仓库

IPQC检验 OK

QA检验 OK

生产入库出货

1.IPQC人员对生产拉上各工位所用物料进行确认,2.发现 IPQC巡检日报

异常及时向生产组长反应并跟踪处理结果.3.检查产品外 表.纠正与预防 生产部

观、功能测试和相关的可靠性测试。

非标设备设计流程图

#########

技术协议交 流 制定初步设 计方案

项目启动 详细设计 方案定案 出图 厂商报价 加工 装配调试 进厂安装 电气总控 产品验收

项目立项书 •flowchar(动作,节拍

机械设计

电ቤተ መጻሕፍቲ ባይዱ设计

•设备布局图 •设备动线设计 •人员工作量评估表(人员安排) •甘特图(进度安排) •厂商资料分包

零件清单

确认成本

确认动作流 程

终版方案定 稿

图纸

•设计思路

询价

确认报价

监督进度

加工验收

组装

电气初调

装配进度

实施记录

功能模块清 单

实施记录

图纸

说明书

项目立项书 动作,节拍)

详细设计 •统一图纸要求 •图纸命名规范 •零件清单bom •零件图组装图分开

工作量评估表(人员安排)

图(进度安排)

质量体系品质管理流程图(QC Chart)

返工/返修

分选

特采

报废

品质部跟进处理过程 品质部确认后流入 下工序或交付客戶

记录存档

1.9 纠正措施实施流程

不符合发生

分析不符合原因

提出纠正措施

对策是否可行 NO

YES 执行纠正措施

验证纠正措施 NG

OK 标准化

相关记录存档

1.10 预防措施实施流程

潜在不符合识别

分析不符合原因

提出预防措施

对策否可行 NO

品质部初步原因调查

品质部召集相关部门 提出纠正预防措施

纠正预防措施

返回客戶确认

NG

OK

执行纠正预防措施

效果确认

NG

OK

结案/记录归档

1.8 不合格品处理流程

检验中或过程作业中 出现不合格品

品质部对不合 格品进行判定

NG

不合格品的标识

OK

流入下工序或交付客戶

纠正与预防措施

不合格品的隔离

确定不合格品的处理方式

NO

定期校准通知

校准失效

能否維修

YES

NO

报废

相关记录存档

1.12 产品标识流程

原材料 进料检验

分类标识入库存放 生产领用物料标 识的维护与保存

生产自检 制程抽检 生产线目 检或测试 QA检验状态标识 标识入库 出货检查 确认标识 相关记录保存

不合格品 标识区分

隔离 返工﹑返修﹑报废﹑特采

分类标识 品质确认 单独标识入库

目录11进料检验流程12来料品质异常处理流程13首件审查流程14制程异常处理流程15不良品修理流程16出货检验流程17客戶投诉处理流程18不合格品處理流程19纠正措施实施流程110预防措施实施流程111监视和测量装置控制流程112产品标识流程113內部质量体系审核流程