铝压铸工艺 温度

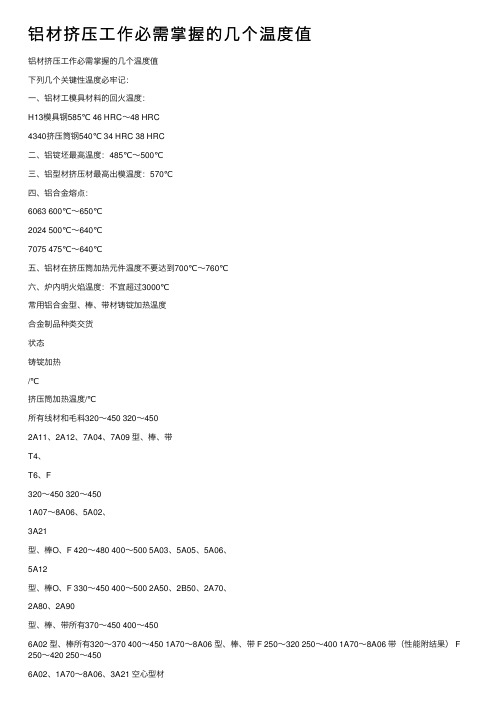

铝材挤压工作必需掌握的几个温度值

铝材挤压⼯作必需掌握的⼏个温度值铝材挤压⼯作必需掌握的⼏个温度值下列⼏个关键性温度必牢记:⼀、铝材⼯模具材料的回⽕温度:H13模具钢585℃ 46 HRC~48 HRC4340挤压筒钢540℃ 34 HRC 38 HRC⼆、铝锭坯最⾼温度:485℃~500℃三、铝型材挤压材最⾼出模温度:570℃四、铝合⾦熔点:6063 600℃~650℃2024 500℃~640℃7075 475℃~640℃五、铝材在挤压筒加热元件温度不要达到700℃~760℃六、炉内明⽕焰温度:不宜超过3000℃常⽤铝合⾦型、棒、带材铸锭加热温度合⾦制品种类交货状态铸锭加热/℃挤压筒加热温度/℃所有线材和⽑料320~450 320~4502A11、2A12、7A04、7A09 型、棒、带T4、T6、F320~450 320~4501A07~8A06、5A02、3A21型、棒O、F 420~480 400~500 5A03、5A05、5A06、5A12型、棒O、F 330~450 400~500 2A50、2B50、2A70、2A80、2A90型、棒、带所有370~450 400~4506A02 型、棒所有320~370 400~450 1A70~8A06 型、棒、带 F 250~320 250~400 1A70~8A06 带(性能附结果) F 250~420 250~4506A02、1A70~8A06、3A21 空⼼型材F、T4、T6460~530 420~4502A11、2A12 空⼼型材T4、F 420~480 400~450 2A14 型、棒O、T4 370~450 400~450 2A02、2A16 型、棒、带所有440~460 400~4502A02、2A16 型、棒、带(不要求⾼温性能)所有400~440 400~4502A12 ⼤梁型材T4、T42420~450 420~4502A12 ⼤梁型材 F 400~440 400~450 6061、6063 型、棒、带T5 480~520 450~480。

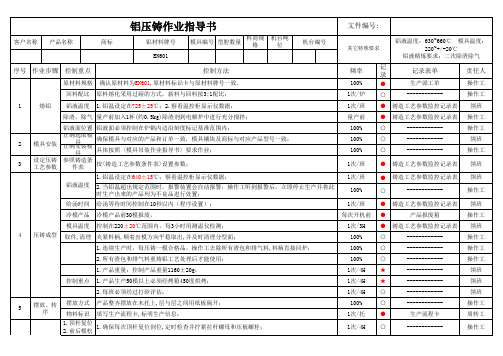

铝压铸作业指导书

100% 100% 100%

1次/班

○

------------

○

------------

○

------------

操作工 领班 操作工

● 铸造工艺参数监控记录表 领班

铝液温度 给汤时间

1.铝温设定在640±15℃;察看温控柜显示仪数据;

2.当铝温超出规定范围时,报警装置会自动报警,操作工听到报警后,立即停止生产并将此 时生产出来的产品列为不良品进行处置; 给汤等待时间控制在10秒以内(程序设置);

量产前 ● 铸造工艺参数监控记录表 操作工

铝液面位置 铝液面必须控制在炉锅内边沿刻度标记基准范围内;

2

模具安装

正确选取模 正确具安装模

具

确保模具与对应的产品和订单一致,模具镶块及商标与对应产品型号一致; 具体按照〈模具吊装作业指导书〉要求作业;

3

设定压铸 工艺参数

参照铸造条 件表

按<铸造工艺参数条件表>设置参数;

频率

记 录

100%

●

记录表单

生产派工单

责任人

操作工

回料配比 原料熔化采用过磅的方式,新料与回料按3:1配比;

1次/炉 ○

------------

操作工

1

熔铝 铝液温度 1.铝温设定在725±25℃;2.察看温控柜显示仪数据;

1次/班 ● 铸造工艺参数监控记录表 领班

除渣、除气 量产前加入1杯(约0.5kg)除渣剂到电解炉中进行充分搅拌;

1次/4H ★

------------

领班

控制重点 1.产品生产50模以上必须经烤箱450度烘烤;

1次/4H ★

------------

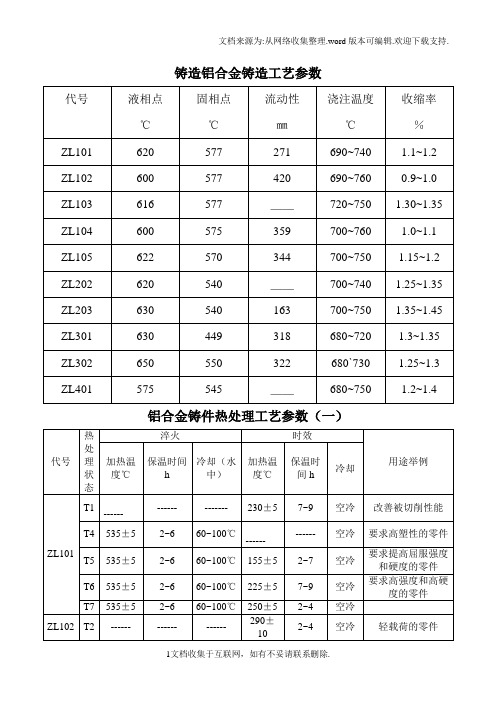

铝合金铸件热处理工艺参数

5~10

空冷

受中等载荷的零件

T5

525±5

3~5

100℃

160±5

3~5

空冷

受中等载荷的零件

T6

525±5

3~5

60~100℃

180±5

5~10

空冷

受重载荷的零件

T7

525±5

3~5

60~100℃

240±10

3~5

空冷

在较高温度下工作的零件如汽缸

ZL107

T6

515±5

10

60~100℃

155±5

要求高屈服极限高硬度的零件

ZL301

T1

------

------

-------

170±5

4~6

空冷

------

ZL302

T6

535±5

2~6

60~100℃

175±5

10~15

空冷

ZL401

T2

------

------

-------

290±5

3

空冷

消除应力稳定尺寸的零件

ZL402

T1

------

------

622

570

344

700~750

1.15~1.2

ZL202

620

540

__

700~740

1.25~1.35

ZL203

630

540

163

700~750

1.35~1.45

ZL301

630

449

318

680~720

1.3~1.35

ZL302

650

压铸车间生产过程质量控制办法

压铸车间生产过程质量控制办法工序名称:熔化→装模→模具调试→压铸→脱模一、熔铝合金(作业人员:熔化工)1、熔炉的温度要控制在630℃-680℃。

2、观察熔化后的铝液,适于生产的铝液呈亮白色,如果铝液显红色,说明炉温过高,如铝液呈冰淇淋状则说明温度过低.3、严禁熔铝过程中,混入杂质,禁止操作人员私自将不合格品投入熔炉回炼,如有产品需回炉重炼,必须经过组长检验确认,方可投入回炼.4、保持铝液液面平稳,无浮渣和气泡冒出,在舀取铝液进行压铸时,必须将铝液表面的氧化层及杂质刮去。

5、生产过程中,每一班次必须在熔炉中加注两次粉状精炼剂及去渣剂,平均每4小时加注一次,整个加注过程,必须在组长的指导下进行,作业完成后,须把精炼产生的杂质清理干净后方能进行铸件生产。

6、生产过程中,每一班次必须至少两次清理炉底铝渣,至少平均每4小时清理一次.7、所有接触铝液的工具,必先烘干,要保持绝对的干燥与干净,不能附带杂质进入铝液。

8、在熔铝过程中,如发现铝锭或回炉料中杂质过多,应立既停止将同类铝锭或回炉料再投入熔炉中,并及时向班长及车间主任进行汇报。

二、装模(作业人员:操作工、维修工、班组长)1、首先要确定模具型号的准确性,确保模具的完好性。

2、装配模具时要在操作工,维修工及组长的共同协助下完成.3、模具装配时,要保证各坚固件的牢固性,确保模具在生产过程中的安全。

三、模具调试(作业人员: 操作工、维修工、带班长) (重点工序)1、模具装配完成,可进行试机(点动),自动低压空运转一周次,以确保所装配模具之灵活性。

1 检查螺丝是否有松动。

2 检查设备是否有漏油或其它异常情况。

3 检查压铸机和模具的活动部位是否回加注润滑油工序名称:熔铝→装模→模具调试→压铸→脱模2、模具的温度(模具预热)1)模具表面温度升温至180℃-220℃。

2)检查冷却水运行是否正常。

3、试压铸1)班组长设定压铸参数。

2)检查所要浇铸的铝液是否适用.3)压铸时观察设备及模具运转是否正常。

铝加工分厂浇铸岗位操作规程

铝加工分厂浇铸岗位操作规程一、技术参数1.普铝铸造工艺流程液体原铝一检斤一配料一入炉一扒渣一静置澄清一升温一铸锭一堆垛一质检一入库。

2.配料方法:参照本日预分析,按国际计算,具体方法:要求一原铝方式S=X任务=所加入量加铝一要求3.铸造工艺参数炉堂温度:800°C-850°C气压:6kg气压:0.5-lkg铝水温度:铝水入铸机温度760°C以上(夏季)铝水入铸机温度800°C以上(冬季)铸造速度:900-1200rpm(电机)二、混合炉操作规程1.范围:本规程规定了铸造车间混合炉操作程序与要求。

2.作业内容与要求:2.1铝锭混合炉为铝保温加热电阻炉.一台炉分为三个加热区,分别由三面控制柜对电炉进行控温。

电炉送电前应检查是否有掉线、松动、脱焊等现象后再操作。

2.2操作过程:2.2.1合上主回路空气开关1QZ、电压表指示电源电压;2.2.2将控制回路送电旋钮合上(此时控制回路送电,信号灯亮,仪表带电);2.2.3将手动自动旋纽掷自动后,再把控温仪、记录报警仪,分别测定到所需要的工作温度上;2.2.4将炉膛送电旋钮掷送电位置,此时可控硅触发导通,对电炉送电升温,柜面智能仪开始对炉温进行智能控温.同时记录仪划出升温曲线,当加热过程中出现电器故障超出了测定工作温度时,就发出声光报警信号,并自动切断可控硅的触发电路,停止对电炉的供电,保证对电炉的安全使用;2.2.5炉料按工艺要求完成加热过程出料后,应将炉膛送电旋纽掷停止。

2.3当控温仪出现故障,更换仪表时,为了不使炉温下降变化,可将自动手动旋纽掷于手动位置,人工间断调节旋纽的通断。

2.4混合炉加热至要求温度后,切断电源方能开始加料(炉料为熔化合格的液体料和少量的固体料).加料完后接通电源升温精炼。

2.4.1按精炼保温工艺要求进行炉内各项操作(操作时必须事先切断电源,操作完毕后接通);2.4.2被精炼的炉料达到工艺要求后,从炉侧的放铝口经流槽放出炉外;2.4.3炉内铝液放完,清炉后准备下一炉的精炼。

挤压6082铝合金型材时需要注意的几个事项

挤压6082铝合金型材时需要注意的几个事项

(1)、铝合金铸棒加热方式

铝合金铸棒加热采用工频感应加热,这种热方式的特点:

a、加热时间短,在3分钟内即可达到500℃左右;

b、挤压温度控制准确,误差不超过±3℃。

如果用电阻炉缓慢加热,将会导致Mg2Si相析出,影响强化效果。

(2)、铝型材挤压

改变了以下几方面的因素,合理制订6082合金铝型材挤压工艺。

1、6082合金变形抗力大,所以铸棒温度应偏上限(480-500℃);

2、铝挤压模具温度也应偏高;

3、为防止缩尾或气泡、氧化皮、杂质卷入,压余应留长一些;

4、要使合金主要强化相Mg2Si完全固溶,须保证淬火温度在500℃以上,固此型材挤压出口温度应控制在500-530℃;

5、6082铝合金淬火敏感性高。

合金中含有Mn,促进晶内金属间化合物形成,对淬火性能有不利影响。

要求淬火冷却强度大、冷却速度快,必须通过水淬使其温度迅速降到50℃以下;

6、6082铝合金型材锯切后,装框应保护一定间隔,不可排放过密。

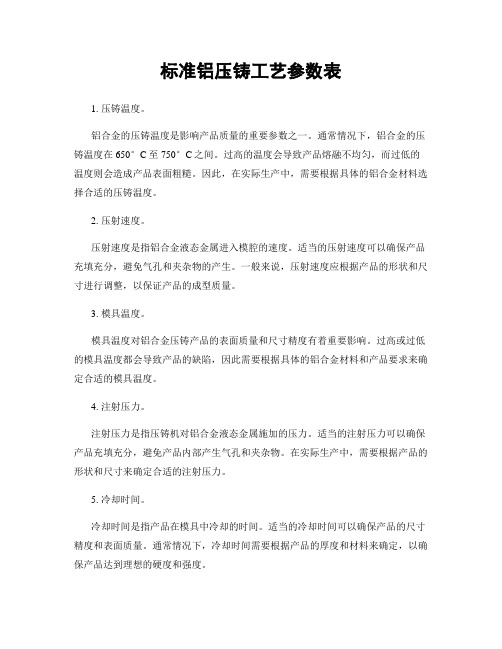

标准铝压铸工艺参数表

标准铝压铸工艺参数表1. 压铸温度。

铝合金的压铸温度是影响产品质量的重要参数之一。

通常情况下,铝合金的压铸温度在650°C至750°C之间。

过高的温度会导致产品熔融不均匀,而过低的温度则会造成产品表面粗糙。

因此,在实际生产中,需要根据具体的铝合金材料选择合适的压铸温度。

2. 压射速度。

压射速度是指铝合金液态金属进入模腔的速度。

适当的压射速度可以确保产品充填充分,避免气孔和夹杂物的产生。

一般来说,压射速度应根据产品的形状和尺寸进行调整,以保证产品的成型质量。

3. 模具温度。

模具温度对铝合金压铸产品的表面质量和尺寸精度有着重要影响。

过高或过低的模具温度都会导致产品的缺陷,因此需要根据具体的铝合金材料和产品要求来确定合适的模具温度。

4. 注射压力。

注射压力是指压铸机对铝合金液态金属施加的压力。

适当的注射压力可以确保产品充填充分,避免产品内部产生气孔和夹杂物。

在实际生产中,需要根据产品的形状和尺寸来确定合适的注射压力。

5. 冷却时间。

冷却时间是指产品在模具中冷却的时间。

适当的冷却时间可以确保产品的尺寸精度和表面质量。

通常情况下,冷却时间需要根据产品的厚度和材料来确定,以确保产品达到理想的硬度和强度。

6. 顶杆力。

顶杆力是指顶出铝合金产品的力量。

适当的顶杆力可以确保产品顺利脱模,避免产品变形和损坏。

在实际生产中,需要根据产品的形状和尺寸来确定合适的顶杆力。

7. 模具开合力。

模具开合力是指模具在开合过程中所受的力量。

适当的模具开合力可以确保模具的正常运行,避免模具损坏和产品缺陷。

在实际生产中,需要根据模具的结构和尺寸来确定合适的模具开合力。

总结:以上是标准铝压铸工艺参数表的相关内容,希望能对大家在铝合金压铸加工过程中有所帮助。

在实际生产中,需要根据具体的产品要求和铝合金材料来确定合适的工艺参数,以确保产品质量和生产效率。

同时,也需要不断优化和调整工艺参数,以适应市场和客户需求的变化。

希望大家能够加强学习和实践,不断提升铝合金压铸加工的技术水平和质量管理水平。

压铸铝技术参数

压铸铝技术参数

1.压铸温度:铝合金压铸温度一般在640℃-700℃之间,过高过低都会影响铝件的质量。

2. 压铸压力:铝合金压铸时需要施加一定的压力,一般在

80-200MPa之间,过高过低都会影响铝件的密度和形态。

3. 压铸速度:铝合金压铸速度一般在6-12m/s之间,过快或过慢都会影响铝件的表面质量和结构性能。

4. 压铸时间:铝合金压铸时间一般在1-2min之间,过短或过长都会影响铝件的密度和结构性能。

5. 压铸模具温度:铝合金压铸模具温度一般在150℃-200℃之间,过高或过低都会影响铝件的表面质量和结构性能。

6. 温度控制系统:铝合金压铸过程中需要使用温度控制系统来控制模具温度、压铸温度等参数,确保铝件质量。

以上是压铸铝技术参数的一些基本内容,对于铝合金压铸的生产过程中,合理的控制这些参数,可以有效地提高铝件的质量和生产效率。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝压铸工艺温度

铝压铸工艺温度

铝压铸工艺是一种常用的铝合金制造工艺,通过将熔化的铝合金注入压铸机中,在一定的温度条件下进行压力下注,使铝液充分充实模具腔体,待冷却凝固后取出铝件,最后进行后续加工和表面处理。

在整个铝压铸工艺中,温度控制是至关重要的一环。

铝压铸工艺的温度控制包括两个方面,即铝合金的熔化温度和模具的温度。

铝合金的熔化温度是指将铝合金加热至液态的温度,不同的铝合金成分对应着不同的熔化温度。

在铝压铸过程中,熔化温度的控制对于铝液的流动性和铝件的成型质量具有重要影响。

如果熔化温度过高,会导致铝液过热,使其在注入模具时流动性过大,容易产生模具充填不良、气孔和缩松等缺陷;如果熔化温度过低,会导致铝液黏度增大,流动性变差,使得铝液难以充实模具腔体,从而影响铝件的成型质量。

因此,在铝压铸工艺中,合理控制铝合金的熔化温度是非常重要的。

除了铝合金的熔化温度外,模具的温度也是铝压铸工艺中需要控制的重要参数。

模具的温度对于铝件的成型质量和表面光洁度具有重要影响。

一方面,如果模具温度过高,会导致铝液在注入模具时迅速凝固,铝件表面会出现烧结和粘模等问题,同时也容易引起模具磨损;另一方面,如果模具温度过低,会导致铝液凝固时间过长,容易产生铝件表面的气孔和缩松等缺陷。

因此,在铝压铸工艺中,

合理控制模具的温度是确保铝件成型质量的关键。

在铝压铸工艺中,温度控制需要通过合理的加热和冷却方式来实现。

对于铝合金的熔化温度,可以通过电加热、燃气加热或电磁感应加热等方式进行控制,以达到合适的熔化温度。

对于模具的温度,可以通过模具加热器和冷却系统进行控制,以确保模具温度的稳定和均匀。

同时,还可以通过控制铝液的注入速度和压力,以及模具的冷却时间等参数来进一步优化铝件的成型质量。

铝压铸工艺中的温度控制是确保铝件成型质量的重要环节。

合理控制铝合金的熔化温度和模具的温度,通过加热和冷却方式进行调控,可以有效地提高铝件的成型质量和表面光洁度。

在实际应用中,需要根据具体的铝合金成分和铝件要求,合理选择和控制温度参数,以获得最佳的工艺效果和产品质量。