端子切面分析操作规范

1.目的:

为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:

端子压接的首件检验;

当端子拉力发生异常调机时;

样品端子压接检验或新产品导入时端子压接检验。

3.权责:

工程部:负责制定端子高宽度要求,制作SOP;

生产部:负责按照SOP要求调试机器、提供端子压接样品;

品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

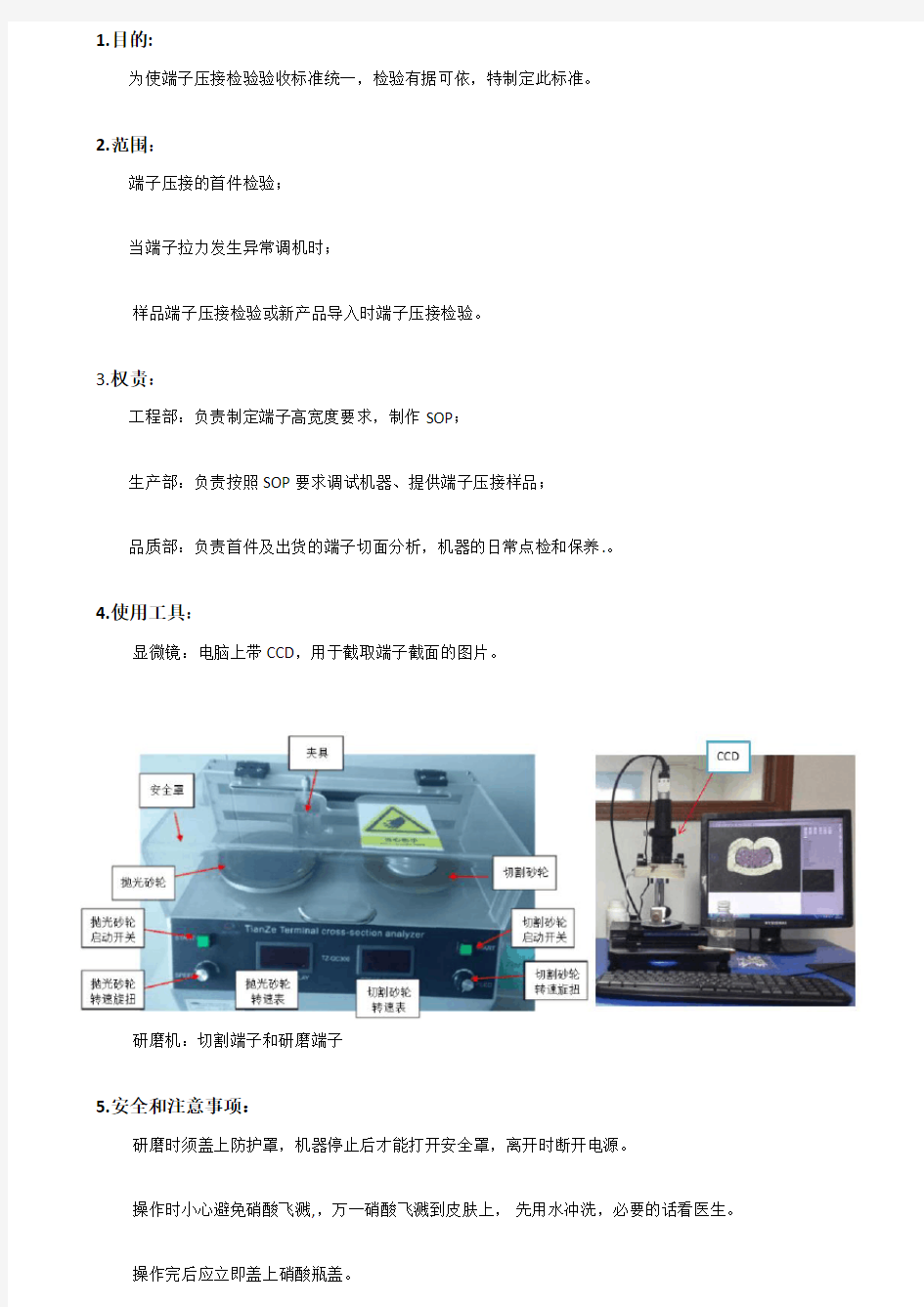

4.使用工具:

显微镜:电脑上带CCD,用于截取端子截面的图片。

研磨机:切割端子和研磨端子

5.安全和注意事项:

研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

操作完后应立即盖上硝酸瓶盖。

机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

使用机器时一定要将机器安全罩放到位后才操作;

6.作业程序:

生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

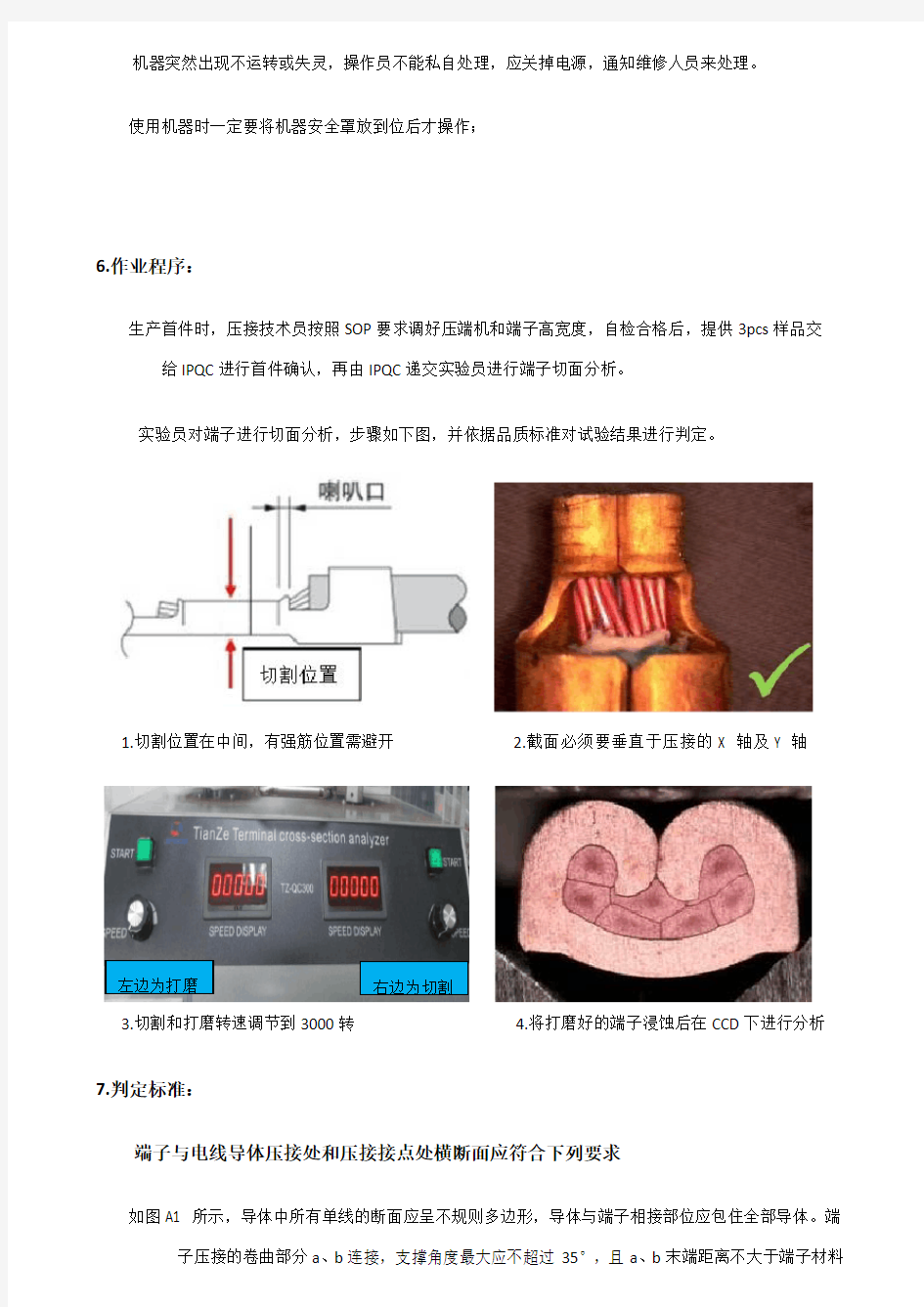

实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

1.切割位置在中间,有强筋位置需避开

2.截面必须要垂直于压接的X 轴及Y 轴

左边为打磨右边为切割

3.切割和打磨转速调节到3000转

4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准:

端子与电线导体压接处和压接接点处横断面应符合下列要求

如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料

厚度S的倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

如图A3 所示,横断面底部两侧的毛刺高e应不超过端子压接后的厚度S,毛刺宽度f应不超过端子材料厚度S的倍,S数值的确定同。

如图所示,横断面上端子压接部位不应出现裂纹h.对于导体压接部位内部滚花或网纹的端子,在横断面图片上所显示的痕迹不应判定为压接出现的裂纹。

如图所示,端子压接后底板厚度g不应小于端子材料厚度S的倍,S数值的确定同。

图要求(一)

图要求(二)图要求(三)图要求(四)如图对于特殊结构线材端子切片的判定说明

如端子切断面出现空洞,属于线

材结构因素(如线材内有防弹丝,

棉线等)导致的,则判定此种情

图

8.测试结果

合格品处理

实验员将合格品分析结果进行建档保存(保存时间为5年),并告知IPQC检验结果,由IPQC 在《首件检验报告》注明,通知生产线进行生产。

不合格品处理

当分析确认为不合格品,立即通知IPQC,要求生产部重新调机改善,直到合格,才可签发首件进行生产。

9.参考标准:《QC/T 29106-2014汽车电线束技术条件》

编制:XXX 审核:/ 批准:XXX

端子切面分析操作规范

1.目的: 1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。 2.范围: 2.1端子压接的首件检验; 2.2当端子拉力发生异常调机时; 2.3 样品端子压接检验或新产品导入时端子压接检验。 3.权责: 3.1工程部:负责制定端子高宽度要求,制作SOP; 3.2生产部:负责按照SOP要求调试机器、提供端子压接样品; 3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。 4.使用工具: 4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。 4.2 研磨机:切割端子和研磨端子 5.安全和注意事项: 5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。 5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。 5.3 操作完后应立即盖上硝酸瓶盖。 5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。 5.5使用机器时一定要将机器安全罩放到位后才操作;

6.作业程序: 6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交 给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。 6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。 1.切割位置在中间,有强筋位置需避开 2.截面必须要垂直于压接的X 轴及Y 轴 左边为打磨 3.切割和打磨转速调节到3000转 4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准: 7.1端子与电线导体压接处和压接接点处横断面应符合下列要求 7.1.1如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导 体。端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端 子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。 7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。 7.1.3如图A3 所示,横断面底部两侧的毛刺高e应不超过端子压接后的厚度S,毛刺宽度f应不超过 端子材料厚度S的0.5倍,S数值的确定同A.1.1。 7.1.4 如图A.3所示,横断面上端子压接部位不应出现裂纹h.对于导体压接部位内部滚花或网纹的端 子,在横断面图片上所显示的痕迹不应判定为压接出现的裂纹。

线束端子压接规范 (1)

1.目的 为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。 2.范围 本规范适用于公司所有线束压接操作。 3.职责 技术部:负责制作线束图纸、制定端子压接标准。 制造部:负责按照线束图纸及线束端子压接标准进行生产。 品保部:负责对端子压接的品质确认及本规范执行的监督。 4.内容 名词 电线位置浅打检验要求

压接要求常见不良或缺陷 剥线不良 注:1.剥线长度:①铜件/四方插:4±②小5556铜件:± 2.检查线芯是否受损,一定要剥开线皮3个mm以上。 芯线断裂可接受根数 端子压接缺陷 刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG 绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG 线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG 线股伸进端子结合区-NG 端子变形-NG 线皮压接区变形-NG 外观检验端子压接尺寸及外观CCD要求(品保检查及员工自检) 线材的准备(参见线束图纸) 检查剥皮长度、线材长度、芯线剥皮损伤情况; 检验余料长度 导体压着区检验 ①压接高度,宽度及压接形状,背面批峰不超过 ②导体压接部位必须完全闭合并包含所有线芯 ③后喇叭口必须可见 ④导体末端必须平齐、伸出压接区 绝缘皮压接

①压接尺寸和压接形状,无特殊要求情况下压接高度取决于线材的大小,以能压紧线皮不刺穿为标准。 ②摇摆测试,手握离线头6、7cm处,上下弯折线90°,无松脱则说明已压紧。 弹片及端子的配合区区损伤、变形 车间线束压接巡检检验步骤及方法 1.线束在自动机调好机后,IPQC取5PCS不包线皮的开始做先做拉力测试。(参考) 2.拉力测试合格,产线按成品生产20PCS,给IPQC按外观检验要求在CCD下,进行外观检验。 3.外观检验OK后,取5PCS进行测试线材与端子的接触电阻,接触电阻不超过30mΩ,为合格。 4.接触电阻检验OK后取5PCS做剖面分析,(剖面分析判定准按文件YSTZ-W-QC-003 端子截面制作及判定标准) 5.剖面分析OK后,填好产品首件报告,通知车间可以生产。 6. 巡检IPQC每半小时巡检外观及抽检5PCS,做线材整体拉力测试及接触电阻,每4小时取5PCS做剖面分析。订单生产完成好再取最后5PCS做剖面分析。 在检验过程中发现不良,应立即让生产停机,并马上知会品质主管进行确定处理,如确认不良马上向前追遡,直到确认上一个巡检段为良品为止。 端子压着连接性(拉拔力)测试方法及标准 测试目的:在于测试端子与电线之接合是否牢固 一、测试工具:万能拉力试验机 二、测试方法: ①取UL标准或等同于此标准的电线长约50公分,一端根据所测试的端子正确剥线。 ②将端子与线材以正确的工具和方法压接牢固,将端子部分固定于拉力机的固定座端,电线尾端固定于拉力机的固定座端,电线尾端固定于拉力机的活动座。 ③启动拉力试验机,直到端子与电线脱落为止。 ④查看拉力机仪表板上显示的最大拉力值并与标准对比,以确定测试是否成功。 ⑤同样之测试需要连续做5PCS,全部成功方为合格。 ⑥拉力测试首件测只包线芯不包线皮的拉力,巡检测线材整体拉力 附表1.拉力测试标准

全自动切割研磨一体式端子截面

【产品名称】全自动切割研磨一体式端子截面分析仪 【型 号】 FM-Section4 本检测系统采用原装进口技术,所有硬软件均为进口。 【简单介绍】 全自动端子截面分析仪是飞母托米仪器针对线束行业品质检验而专门研发的一款精密检测分析设备,整套线束断面分析仪系统由端子切割研磨一体设备、日本进口光学采样、腐蚀清洗、断面图像采集系统、线束端子图片测量分析等系统组成,采用切割研磨一体式设备,最新专利技术,切割与研磨一次性完成,完全保证了端子的平整度要求。原采用的切割研磨分体机设备已更新(切割完毕后取下夹具放至研磨设备研磨并不能保证端子的平整都及无法精确确定研磨的精度)。全套检测系统可在3分钟内完成一个端子的处理分析,极大地提高了端子断面品质检验的速度。操作简单方便、快捷,采用日本高清的图像采集系统、精确的测量分析为您的生产保驾护航。 一、用途: 线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制(采用德国双电机),X轴与Z轴传动使用目前市场最高标准日本米思米滚珠丝杆及米思米超高精度滑轨传动,X轴与Y轴控制使用日本松下伺服马达控制,充分超越了手动旋转手轮控制行程。可以为客户准确的打磨端子的高度控制。端子切割和研磨抛光所需要的时间为1~2分钟。 超过AWG38极细线也能鲜明地显示出。 用最新开发的断面评价专用软件,可测定 端子高度、宽度、高宽比率、端子压接面积、线束压接面积、压缩比率、毛刺高、宽,毛刺率压接翼之间距离、与底部之间距离、孔隙率等项目,现在市场最高标准、完全超越汽车、家电、铁路轨道列车、IT等行业标准。 能瞬时导出报告并自动判断所有项目是否合格。 在最大倍率下的测量精度为 1 ~ 2μm。

YH端子压接规范-Rev03

YH Crimping Specification 页数:第1页共18页 编写:王静 校对: 审核: 批准: 版本修定记录 日期 版本号 章节号 更改内容 修订者 10.4.13 02 2.4 端子弯曲变形判断图示更新 王静 2.1 增加旗型端子的判定总则 刘少华 3.2.1 3.2.2 增加旗型端子压接截面分析判定依据 刘少华 5.1 增加旗型端子压接高度的测量方法 刘少华 11. 6.14 03 6 增加刺破式护套压接的标准及测量方法 刘少华 11.11.25 03 6.1.1 6.1.2 修改刺破式护套压接的标准 刘少华

YH Crimping Specification 页数:第2页共18页 前言: 本规范是对上海逸航汽车零部件有限公司线束加工生产中压接工艺的要求和规范。 随着本公司汽车线束产品、规模的不断扩大,客户对线束产品性能要求的不断提高,压接作为线束产品生产加工中的主要及重要工位——压接质量的要求也不断提高。本标准参考、引用TYCO、YAZAKI、MOLEX,JST等压接标准以及各大线束公司压接要求,结合公司实际情况而制定。 总则: 此规范适用于YH的线束压接工艺。 图纸上有特殊压接要求的按图纸执行,没有定义的则按此规范执行。

YH Crimping Specification 页数:第3页共18页目录 1. 定义 1.1 端子压接定义 1.2 相关术语和名词 2. 压接要求 2.1 芯线(导体)和塑线(绝缘体)压接接合处外观要求 2.2 喇叭口压接要求 2.3 余料切断要求 2.4 端子压接容易发生的变形及判断标准 2.5 有密封塞的端子压接要求 3. 压接截面要求 3.1 目的 3.2 压接截面分析判定 4. 压接参数要求 4.1 压接高度和宽度 4.2 压接后机械强度(拉拔力)参数 5. 相关测量及测试方法的说明 5.1 压接高度的测量方法 5.2 拉拔力的测试方法 5.3 摇摆测试 6. 关于刺破式连接器压接参数的要求及测量方法 6.1 压接参数的要求 6.2 测量方法

试验报告2

试验一静态应变测试工艺及静态应变仪的操作方法 一、试验目的及要求 1.掌握电阻应变片的选用原则、方法及其粘贴技术; 2.熟悉静态应变仪的操作规程; 3.掌握静态电阻应变仪单点测量的基本原理; 4.学会电阻应变仪的半桥测量接线方法。 二、试验设备及仪表 电桥 兆欧表 万用电表 粘结剂 电阻应变片 电烙铁及其它工具 导线若干 Bz-2206型静态电阻应变仪 标准钢梁(等强度梁) 三、试验内容及原理 1. 电阻应变片的粘贴技术 (1)、外观检查;用放大镜仔细检查应变片结构,检查丝栅有无短路、有无锈蚀斑痕、有无弯折;测试应变片的阻值,检查其阻值是否和提供的电阻应变片阻值相符; (2)、贴片前表面的处理:将欲贴应变片部位表面用砂纸打光,并将其表面打出与等强度梁轴线成450的细纹,然后用药棉沾丙酮将表面擦洗干净,细至药棉上无污迹为止; (3)、画线定位:在贴片处,根据测量方向定位画线(如图2); (4)、在粘贴应变片处滴一小滴502胶(注意应变片正反面),将应

变片贴在预定位置上,用一小块塑料布盖在应变片上,用手轻轻挤压应变片,将多余的胶水挤出(注意不要让胶水粘在手上); (5)、检查贴片质量:先观察应变片下是否有气泡、漏粘现象,检查引出线是否粘在试件上,再用万用表检查应变片的绝缘度,绝缘度要求大于100MΩ,若不符合要求,则用吹风机烘烤(注意温度不能超过600),若仍不能达到要求,则需要重新贴片; (6)、接线:先贴端子,将应变片的引线、导线分别焊在端子的对应接头上; (7)、在导线的一端进一步检查片子的绝缘度及阻值; (8)、防潮处理:用凡士林把应变片、端子封好; 2. 静态电阻应变仪的操作原理 静态电阻应变仪的读数ε仪与各桥臂应变片的应变值εi有下列关系: ε仪=ε1-ε2-ε3+ε4 半桥接线与测量 如果应变片R1接于应变仪AB接线柱,温度补偿片R2接于BC接线柱,则构成外半桥,如图;内半桥由应变仪内部两个精密无感绕线电阻组成,应变仪读出的数值为ε仪=ε1。 四、试验步骤 1. 按要求粘贴应变片(轴线上),测量等强度梁的厚度及各部分尺寸; 2. 按半桥接法接通桥路,预调应变仪,使所接测点读数为零,如果实在不能调零,则记下初始读数。 3. 加载试验:分级加载5N、10N、15N、20N、25N、30N共6级。逐级记取读数。 4. 重复上述步骤3次,取每级荷载下应变的平均值。并在每一次试验后记下残余应变值。 五、数据处理与分析

端子剖面测试仪

端子剖面測試儀 LJ-- 7068 在电线电缆束生产线上,品质的可靠性及生产速度非常重要,可以說在生產過程中連續的品質分析已成為市場競爭的重要因數。LJ-7068端子剖面測試儀系統可在短時間內完成精確的品質分析,為您的生產保駕護航! 簡介: LJ-7068端子剖面測試儀可在短短的數分鐘內得出內、外鉗腳顯微圖片並分析存檔,為了加快處理過程,該系統採用物理法處理已截斷並磨光的衝壓件,然後可任意測量、分析及存檔截面內導體的幾何形狀。 1、切割部分(切割機)

從垂直電纜的方向切斷衝壓件。 2、打磨部分(磨面機) 打磨並拋光被切斷的衝壓件。 3、圖片攝取部分(圖像攝取機) 採用高解析度的數碼照相機拍攝經顯微鏡放大的截面圖片。

4、分析及存檔部分 使用電腦軟體分析截面圖片,可獲取衝壓高度、寬度、壓縮比率及衝壓件的幾何形狀等的參數,並可導入WORD或EXCEL列印品質分析報告及存檔。 (本測試儀部分廠家1,2, 3, 4部分都採用,大部分採購廠家選擇2,3,4步配置)

本儀器為精密光學測量儀器,專業的量測效率、檢測精度,快速提供你待測工件的尺寸及座標關係而設計的。配合影像系統,精准的協助你擷取影像、尋找工件的邊緣為你的光學檢測設備提供一套超精密的量測軟體。 擁有超強的幾何量測功能,用於解決大量的工件或複雜尺寸的檢測。它以學習方便、操作簡單為設計理念。讓使用者能在最短的時間內, 靈活的運用,充分的發揮各項功能,增加投資的效益。 量測的特點 一、專業的量測工具: 對線、點線距、平行線距、角度、回歸圓、兩圓圓心距功能的量測。 二、結果顯示方式: 單位的切換如:mm、um、inch、mil。 五、校正: 軟體可隨時校驗硬體準確度,修正精度不良現象。 六、匯出功能: 匯出到EXCEL、WORD。 量測簡介 一、金相版: 此版本用來連接帶有影像的連接帶有影像的端子图象摄取机,此版本具有量測功能、匯出功能、影像的連接。 線功能的使用 此功能用來量測兩點之間的長度,在量測功能內選擇線的功能,在工件上找到所需的第一個點,然後按空白鍵或腳踏開關,再在工件上找到所需第二個點,然後按空白鍵或腳踏開關,在軟體內即可看到你所取的線,在結果欄位內會看到線所在的起點、終點坐標系,垂直距、水準距、長度等參數的顯示。如下圖所示

切割研磨一体式端子截面分析仪

【产品名称】 切割研磨一体式端子截面分析仪 【型 号】 FM-Section3 本检测系统采用原装进口技术,所有硬软件均为进口。 【简单介绍】 端子截面分析仪是飞母托米针对线束行业品质检验而专门研发的一款精密检测分析设备,整套线束断面分析仪系统由端子切割研磨一体设备、日本进口光学采样、腐蚀清洗、断面图像采集系统、线束端子图片测量分析等系统组成,采用切割研磨一体式设备,最新专利技术,切割与研磨一次性完成,完全保证了端子的平整度要求。我司原采用的切割研磨分体机设备已更新(切割完毕后取下夹具放至研磨设备研磨并不能保证端子的平整都及无法精确确定研磨的精度)。全套检测系统可在5分钟内完成一个端子的处理分析,极大地提高了端子断面品质检验的速度。操作简单方便、快捷,采用日本高清的图像采集系统、精确的测量分析为您的生产保驾护航。 一、用途: 线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制,速度可以方便控制。(因为不同AWG的端子切割需要不同的速度才能更完美的切割,然而研磨的过程根据端子的大小不同也要采用相应的速度。我司的一体机采用双控变频技术独立控制,速度范围0~5000转/分钟,采用德国双电机)切割需要速度另外在对端子断面进行研磨抛光的时候需要根据端子的材料和尺寸控制转速度。 在研磨抛光时设计了可上下进行微调带刻度的导轨结构,可以为客户准确的打磨端子的高度控制。端子切割和研磨抛光所需要的时间为2~3分钟。 超过AWG38极细线也能鲜明地显示出。用新开发的断面评价专用软件,可测定 CH?CW,能瞬时计算出断面面积。在最大倍率下的测量精度为 1 ~ 2μm。 线束端子检测样品制作过程,仅需2分钟完成!!

端子切面分析操作指导书(2020年最新)

文件名称端子切面分析操作指导书页次第1页共8页发行日期2019.12.18 编制审核批准1、目的 1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。 2、范围 2.1端子压接的首件检验; 2.2当端子拉力发生异常调机时; 2.3样品端子压接检验或新产品导入时端子压接检验。 3、职责 3.1工程部:负责制定端子高宽度要求,制作SOP; 3.2生产部:负责按照SOP要求调试机器、提供端子压接样品; 3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养。 4、设备说明 4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。 4.2 研磨机:切割端子和研磨端子

文件名称端子切面分析操作指导书页次第2页共8页发行日期2019.12.18 编制审核批准 5、安全和注意事项: 5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。 5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。 5.3 操作完后应立即盖上硝酸瓶盖。 5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。 5.5使用机器时一定要将机器安全罩放到位后才操作; 6、作业程序: 6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs 样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。 6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

文件名称端子切面分析操作指导书页次第4页共8页发行日期2019.12.18 编制审核批准 7.3《VW 60330:2013-12德国大众端子压接新标准》要求如下: 7.3.1 端子材料厚度(S)、压接高度(Ch)、压接宽度(Cw)、可测量的压接宽度(Cwm)参考端子制造商编制在相关触片元件标准零件图纸上的规定参数。 7.3.2 支撑角度(aw)≤30°。 7.3.3 支撑高度(La)≧0.5×S。 7.3.4 管端顶隙(Fa)≧0.1×S。 7.3.5 压接管端部距离(CFE)CFE=X1-X2;CFE≤0.5×S 7.3.6 毛刺高度(Fh)≤1×S 7.3.7毛刺宽度(Fw)≦0.5×S 7.3.8 压接面底板厚度(Sb)≧0.75×S 7.3.9压接比:在CCD下观察,线材压接范围的各条线材,挤压变形完全呈现蜂窝状。

线束端子剖面端面截面压接标准分析检测仪

线束端子剖面端面截面压接标准分析检测仪 LJ-XDF01 端子断面分析仪、LJ-7068 端子剖面测试仪 端子剖面分析仪、端子截面分析仪、线束截面分析仪、线束断面分析仪、线束剖面分析仪、线束线芯分析仪 线束端子剖面分析仪 线束端子端面分析仪 线束端子截面分析仪 端子压接剖面分析仪 线束端子压接标准分析仪 随着社会科学的发展壮大,人们更加依赖高端的电子科技和卓越的产品技术,尤其是在当今社会极其注意产品安全问题,如汽车安全,家电安全,公共设施安全等。端子 线束等的电子产品种类也在不断增加,并且越来越复杂,以此造成的端子线束的故障率也相应增加。这就要求提高线束的可靠性和耐久性等性能。 深圳市隆基仪器设备仪器有限公司自成立以来,着力于产品质量检测,通过不断吸收消化德国,日本等国外先进产品技术,自身的不断改进创新开发,先后研究出多种质量分析仪器。端子截面分析仪:用于检测线束端子压接内部是否合格,这种检测根本解决了一些家电类,汽车线束类等产品漏电,短路,自燃的问题。端子截面分析仪/端子断面分析仪/端子剖面分析仪/剖面测试仪/线束端子金相分析仪/端子压接标准分析仪主要通过对端子压接部分的自动切割(不发热,不改变内部结构),自动研磨,然后通过专业的端子腐蚀液(对人体无害)进行腐蚀,最后通过软件测量,最后软件会自动得出完整的端子分析报告,并且自动判定端子是否合格。深圳市隆基仪器设备仪器有限公司又通过不断的研究,开发出一款性价比相当高的金相组织分析的设备,金相分析仪:主要通过对金属的内部组织结构分析,从而解决产品使用年限问题和使用安全问题。金相分析仪是深圳市隆基仪器设备仪器有限公司通过2年研发,结合硬件和软体部分,实现人人都能标准操作,软件设有多种模块,不同产品种类对应不同模块,软件还带有自动评级功能和辅助评级功能,方法简单,操作方便。 端子断面分析仪/LJ-7068 端子剖面测试仪/端子截面分析仪/线束截面分析仪

Amphenol 端子断面制作及判定标准

Page : 1 of 18 Distribution List: Prepared By : Smart Deng Approved By : Effective Date : Title: 端子断面制作及判定标准 Revision History List: Rev Revision Description Updated Date Revisor Approver A First Release 2016/06/29 Smart Deng William Fan COP-0515-QRF-R01

Page : 2 of 18 1. 目的: 本指引旨在说明安费诺公司使用端子断面分析系统进行端子断面制作及判定标准。 2. 范围: 本指引仅限于线材与端子铆压,并客户有要求进行端子截面分析的汽车类线束产品。非汽车线束产品端子铆压可参考此标准。端子铆压截面分析,若有客户特殊要求,优先满足客户特殊要求。 3.1 操作人员有经过端子断面分析系统操作培训,或者指定专业人员进行端子断面制作,避免操作员 意外伤害或损坏机器。 3.2 使用公司CS-04P 型端子断面分析系统进行端子断面制作。 3.3 导体与端子铆压后,QC 进行外观确认OK,并参考《端子断面分析系统操作指引》方法制作端子 断面。 3.4 端子进行切片时,选取正确的位置。 3.4.1 截面必须要垂直于压接的X 轴及Y 轴。如图 1 3.4.2 避免有角度的剖面。如图2。 图2 图1

Page : 3 of 18 3.4.3 切片截面要避免锯齿槽及喇叭口的位置如图3。图4 是一个选取正确位置的端子截面。 3.5 端子断面制作过程,要避免制作出以下错误的切片. 3.5.1 端子在切断和研磨过程中,避免压接翼张开如图5。使用夹具时注意不要过夹将端子夹变形。 3.5.2 选择切片的位置很很重要,图6为典型的错误切片位置,切片位置为端子喇叭口位置。压接翼 未有相互搭接,但是里面的导体有形变。 图4 图3 图5 图6

端子剖面分析仪

全自动端子剖面分析仪Matuo MQ-600E 全自动切割研磨采集模块全自动分析识别系统 特点: 最新德国 SRI(SERVOR INDUSTRY) 卡槽式设计一键自动完成制样 精确的定位可 360°调节位置 密封的外壳可全方位保护仪器 光学成像与电子分析完美结合 学习简单方便安全很容易上手 一体式的设计便于携带以及运输 低功率切磨冷光源灯省电又环保 高清 USB 2.0 摄像头可实时抓拍 软件可自动计算并判定是否合格 苏州欧卡并根据国际线束行业标准软件自动计算压缩比自动判别合格. 该进口系统拥有十几项国际标准自动检测项目(包含汽车业、家电业、电子业等各项权威技术指标,自动分析多种标准(VW 60330, Renault 36-05-019/--G, PSA 9634115099),可以自动检测端子各项数据是否合格,无需人工修改。

Short single cycle time of approx. 30 seconds for cutting and grinding 1.自动端子切割、研磨时间约30秒 Possible clock cycle of 1 micrograph per minute 2.可允许做到每分钟循环得到一张显微图 XY automatic control system of 2 axis servo, automatic feeding, feed / grinding 3.XY 2轴伺服自动控制系统,自动送料进刀/研磨 Sample range: 0,05 mm2up to 6 mm2 AWG32—AWG9 4.适用范围:0,05 mm2到6 mm2 AWG32—AWG9 Accurate alignment of sample surface through 5.通过在样品表面的精确定位 Wet cutting and grinding process for improved lifetime 6.为提高使用寿命采用切割和研磨的工艺流程 5.0 Mega imaging microscopy clearly visible Integrated etching system 7.500万成像显微系统清晰可见,一体化的还原腐蚀系统 Integrated evaluation system 8.综合一体化的评价体系 视频总倍率:20~400X 9.Multiple video: 20~400X 切片规格:Φ110X(0.3mm~0.5mm) 10.Slice specifications:Φ110X(0.3mm~0.5mm) 研磨砂纸:德国进口2000# 11.Grinding sandpaper:2000# Small footprint: approx. 480x330x355mm (LxHxW) 12.占用较小的空间:约480x330x355mm (LxHxW) All white adjustable LUOS lighting device (polarized LED cold light) 13 全白可调LUOS照明装置(偏光LED冷光) Power supply: 230V AC, 50/60Hz 14 电源:230V AC,50/60Hz

KST端子的特性与作用

然指标(KST)又称为完定指标,该指标参考长、中、短期的变速率ROC,以了解不同时间循环对市场的影响。 该指标将数个周期的价格变动率函数作加权以及再平滑绘制长短曲线,其特色在通过修正的价格变动组合来判断趋势,精准掌握转折买卖点,又称做“交易缺口KST系统”。 KST指标公式确认指标(KST)又称为完定指标,该指标将4个周期的价格变动率函数作加权以及再平滑绘制长短曲线,其特色在通过修正的价格变动组合来判断趋势,精准掌握转折买卖点。 端子概述 极柱 Terminal (of a battery) 蓄电池与外部导体连接的部件。 在电工学中,端子多指接线终端,又叫接线端子,种类分单孔,双孔,插口,挂钩等,从材料分,铜镀银,铜镀锌,铜,铝,铁等。 它们的作用主要传递电信号或导电用。 在工程中,它是站前工程为站后工程预留的接口,是站后接口工程的预埋设施。 端子断面检测显微镜能观察物体时能产生正立的三维空间像,立体感强,成像清晰和宽阔,具有较长的工作距离;配置高精度线束端子图片测量分析系统,组合成线束端子检测显微镜,高品质光学系统与高分辨率摄像头的完美组合,让断面图像更清晰,独特的定倍定档让测量更精确。 检测端子压的好不好,需要通过专业的检测设备进行检测。 常用的端子检测设备有:端子截面分析仪 公司主要业务: 一.产品设计,开发,研发服务。主要从事连接器开发设计,端子设计开发,各种新型连接器,接插件,端子,高精密模具与产品研发,设计,生产,制造。本公司有着众多10年以上连接器研发经验的工程师及相关技术人员,在产品设计,模具设计,模具制造,产品测试均可自主完成,本公司拥有国家新型实用

端子切面分析操作规范

1.目的: 为使端子压接检验验收标准统一,检验有据可依,特制定此标准。 2.范围: 端子压接的首件检验; 当端子拉力发生异常调机时; 样品端子压接检验或新产品导入时端子压接检验。 3.权责: 工程部:负责制定端子高宽度要求,制作SOP; 生产部:负责按照SOP要求调试机器、提供端子压接样品; 品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。 4.使用工具: 显微镜:电脑上带CCD,用于截取端子截面的图片。 研磨机:切割端子和研磨端子 5.安全和注意事项: 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。 操作完后应立即盖上硝酸瓶盖。

机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。 使用机器时一定要将机器安全罩放到位后才操作; 6.作业程序: 生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。 1.切割位置在中间,有强筋位置需避开 2.截面必须要垂直于压接的X 轴及Y 轴 左边为打磨右边为切割 3.切割和打磨转速调节到3000转 4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准: 端子与电线导体压接处和压接接点处横断面应符合下列要求 如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料

线束端子压接规范

1.目的 为规范本公司的线束端子压接操作,规定端子压接标准,提高产品品质。 2.范围 本规范适用于公司所有线束压接操作。 3.职责 3.1技术部:负责制作线束图纸、制定端子压接标准。 3.2制造部:负责按照线束图纸及线束端子压接标准进行生产。 3.3品保部:负责对端子压接的品质确认及本规范执行的监督。 4.内容 4.1名词 4.2通用要求

线束端子压接拉力标准 ○良好△可接受△可接受

线束端子压接拉力标准 ×不可接受×不可接受×不可接受 绝缘皮压着过短,此种不良现象 将造成端子拉力不足,易脱落。 绝缘皮压着过长,将造成铜丝易断 落或接触不良,出现开路或瞬间开 路。 芯线压着过短,此种现象易造 成端子拉力不足,易脱落×不可接受×不可接受×不可接受 导体压着过长,此现象将造成端 子不易与HOUSING实配,影响装 配。 芯线压着过短,此种现象易造成端 子拉力不足,易脱落 芯线飞丝,可能造成拉力不 足,且存在与相邻芯线短路的 隐患 4.4压接要求常见不良或缺陷 4.4.1剥线不良

线束端子压接拉力标准 注:1.剥线长度:①2.8铜件/2.8四方插:4±0.2mm ②小5556铜件:2.5±0.2mm 2.检查线芯是否受损,一定要剥开线皮3个mm以上。 芯线断裂可接受根数 线束铜线根数<7 7-15 16-25 26-40 41-60 61-121 >121 允许最大铜丝损失数0 0 0 3 4 5 5%4.4.2端子压接缺陷 刺破绝缘皮-NG 没有压住绝缘皮-NG 绝缘皮被压进铆接端子-NG 绝缘皮没有被铆接端子完全铆压-NG 导线松散,没有完全被铆压住-NG 铆压区内有股线被压住-NG 线股终端在导体铆压区不可见-NG 线股超出端子高度-NG 线股伸出端子之外-NG

端子截面分析仪-规格以及操作流程

端子截面分析仪-操作流程 AOKA Automatic MQ-800E 欧卡光学全自动连续型端子截面分析仪MQ-800E 最新德国SRI研发(包含汽车业、家电业、电子业等各项权威技术指标,自动分析多种标准VW 60330, Renault 36-05-019/--G, PSA 9634115099) The leading automatic micrograph software required by automotive industry, in compliance with VW 60330, Renault Nissan 36-05-019/--H, PSA 9634115099, etc.. 全自动连续型线束剖面分析仪参数: Short single cycle time of approx. 90 seconds for cutting and grinding 1.单个端子切割、研磨时间约90秒 Possible clock cycle of 1 micrograph per minute 2.可允许做到每分钟循环得到一张显微图 Automatic feeder 3.自动送料进刀 Reproducible sample preparation 4.可重复准备多个样品 Sample range: 0,08 mm up to 6 mm 5.适用范围:0,08 mm 到 6 mm Accurate alignment of sample surface through laser 6.通过激光在样品表面的精确定位 Wet cutting and grinding process for improved lifetime 7.为提高使用寿命采用冷却切割和研磨的工艺流程 Integrated etching system 8.一体化的还原腐蚀系统 Integrated evaluation system 9.综合一体化的评价体系

XXX-端子截面分析标准

XXX有限公司 端子截面分析判定标准 文件编号:XXX-WI- 版本号:A/0 编制:陈志芳日期:2020-3- 审核:日期:2020-3- 批准:日期:2020-3-

文件内容修订记录表

目录 1目的: (1) 2范围: (1) 3规范性引用文件 (1) 4术语: (1) 5定义: (1) 6截面结构: (1) 7截面截取步骤 (3) 8截面一般要求 (4) 9常见错误截面及判定标准 (5)

1目的: 随着本公司对线束产品的重视、线束样件制作组的成立,为满足本公司对端子压接检验 的需求,结合各大线束公司的要求及行业标准,特制定本标准。 2范围: 本标准仅限于线材与端子铆压的剖面制作,提供了压接质量判定参考图样。本标准适用于 端子导体压接截面质量检验,对于绝缘压接截面仅作为目测检验的参考。 图纸上有特殊压接要求的按图纸执行,没有定义的则按此规范执行。 3规范性引用文件 本规范标注引用来源于Molex、TE、JST等厂家标准及以下行业标准。 IPC-WHMA-A-620C 线缆及线束组件的要求与验收 QC/T29106-2014 汽车电线束技术条件 4术语: 本规范采用QC/T29106-2014规定的术语。 5定义: 端子压接定义 压接是通过施加一定的机械外力,使两种材料导体与端子上的导体压接片,绝缘体与端子 上的绝缘体压接片紧密的结合,从而达到电性导通牢固接合的目的 高品质的压接具有:较低的接触阻抗;牢固的紧密性经过拉力测试时不至于被拉松或断开 压接有连续性也有重复性。 注意:端子压接连接是永久性连接,只能使用一次。 6截面结构: 6.1导体压接截面 6.1.1导体压接截面各部位名称,如图1。 1. Ch导体压接高度 2. Cb导体压接宽度 图1 导体压接截面3. Cbm可测量的压接宽度 4. aw支撑角度

切割研磨一体式端子截面分析仪详细资料FM-Section3

Fax (+86) 512 5032 2556 邮箱:fmtmi_info@https://www.360docs.net/doc/c215280163.html, 【产品名称】切割研磨一体式端子截面分析仪 【型号】 FM-Section3 本检测系统采用原装进口技术,所有硬软件均为进口。 【简单介绍】 端子截面分析仪是飞母托米仪器科技(昆山)有限公司针对线束行业品质检验而专门研发的一款精密检测分析设备,整套线束断面分析仪系统由端子切割研磨一体设备、日本进口光学采样、腐蚀清洗、断面图像采集系统、线束端子图片测量分析等系统组成,采用切割研磨一体式设备,最新专利技术,切割与研磨一次性完成,完全保证了端子的平整度要求。我司原采用的切割研磨分体机设备已更新(切割完毕后取下夹具放至研磨设备研磨并不能保证端子的平整都及无法精确确定研磨的精度)。全套检测系统可在5分钟内完成一个端子的处理分析,极大地提高了端子断面品质检验的速度。操作简单方便、快捷,采用日本高清的图像采集系统、精确的测量分析为您的生产保驾护航。 一、用途: 线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制,速度可以方便控制。(因为不同AWG的端子切割需要不同的速度才能更完美的切割,然而研磨的过程根据端子的大小不同也要采用相应的速度。我司的一体机采用双控变频技术独立控制,速度范围0~5000转/分钟,采用德国双电机)切割需要速度另外在对端子断面进行研磨抛光的时候需要根据端子的

Fax (+86) 512 5032 2556 邮箱:fmtmi_info@https://www.360docs.net/doc/c215280163.html, 材料和尺寸控制转速度。在研磨抛光时设计了可上下进行微调带刻度的导轨结构,可以为客户准确的打磨端子的高度控制。端子切割和研磨抛光所需要的时间为2~3分钟。超过AWG38极细线也能鲜明地显示出。用新开发的断面评价专用软件,可测定CH?CW,能瞬时计算出断面面积。在最大倍率下的测量精度为 1 ~ 2μm。 线束端子检测样品制作过程,仅需2分钟完成!! 二、系统特点 2.1我司样品制作过程采用目前行业最先进技术不用树脂镶嵌,省时。 原剖面分析样品制作需要步骤端子取样树脂镶嵌树脂切割树脂研磨样品抛光,整个剖面分析样品制作过程需要花费数达3小时,现在采用先进技术只需2分钟就能完成。 2.2采用了端子专用夹具,适用于不同规格的端子 我司端子专用夹具可靠地将端子夹住。无须担心在研磨过程中会产生端子压接部的变形。 我司标准夹具适用于AWG5~AWG38线(可根据客户需求配备1-2套不同规格夹具满足客户需求) 本公司端子专业夹具及自动打磨 2.3利用专业端子切割设备,对端子精密切割可进行0.01mm上下距离调整,任意切割端子部分 采用德国超薄端子切割片对端子内部材质结构进行无损伤切断。

端子线束生产工艺

端子线束生产工艺 1. 目的: 加强相关工作人员对线束的了解和认识,提升相关人员的专业知识和运作能力,使线束生产能够顺利进行. 2. 围:本公司线束产品 3. 定义:(无) 4. 相关文件:GB/T 18290.2-2000(无焊压接连接一般要求,试验方法和使用导则) 5. 容 正文: 1. 裁线: 1.1 准备工作: 检查机台是否正常,裁刀是否完好无损,工作台面是否干净以及无其它产品余物. 1.2 调试,裁线: 依工程图或作业指导书确认好线材规格化,再调试好机台并设定好参数, 并试裁3-5 条检验尺寸合后,再进行批量作业 1.3 注意事项: ①线材尺寸须在公差围; ②裁线时须无刮伤线材,且切口要平齐 ③裁好之线材每50 或100 条扎为一扎, 每扎需将其线规和长度标示清楚,不可错误 切口歪斜 线身划伤 图5.2 裁线不良例举

图5.1 裁线良品例举 2.穿护套 将已裁好并须装护套之线材打端子端装穿上1 个护套,注意护套小端向下(如图5.3) 需打端子端 3. 剥皮 3.1. 准备工作: 检查机台是否正常,刀口是否完好无损,工作台面是否干净以及无其它产品余物. 3.2. 调试作业: 依工程图或作业指导书调试好机台,试作3-5 条,确认合格后方可批量作业3.3. 注意事项: ①尺寸须在公差围; ②不可剥断导体铜丝;③切剥口须平整 3.4. 剥皮尺寸参考算法(如下图): 图5.5 剥线长度 剥皮尺寸=导体铆压栅长度+1/2a +0.5mm( 线规:0.3mm2 以下) 剥皮尺寸=导体铆压栅长度+1mm ( 线规:0.3—1mm2 )

剥皮尺寸=导体铆压栅长度+2mm ( 最大线规:10mm2 ) 3.5. 图示

端子检查基准书

1目的: 1.1为确保XXXXXX公司生产过程端子检查符合的产品质量管制要求,特制定此检验标准。 1.2用以规范和统一内部端子检验方案、内容及判定标准。 2职责及权限: 2.1.1.1本标准必须由培训合格之人员执行。 2.1.1.2检验中如有疑问及争执,以品质主管最终判定为准。 2.1.1.3如有本标准未涉及的项目及书面文字无法描述处,以品质主管最终判定为准。 2.1.1.4当本标准与客户标准相冲突时优先采用客户标准。 2.1.1.5若新项目不断出现或本标准中有未涉及到的内容,应在本标准中加入并进行整理。 3检验条件: 3.1视力要求:裸视或矫正视力1.0以上 3.2检验距离:检验物距眼睛30-35cm 3.3检验角度:水平方位45°,上下左右转动15° 3.4按正常规定要求的距离和角度要求扫描整个检测面10—15秒钟为准 3.5照明要求:在自然光或60W-100W的日光灯照明条件下检验,距离光源:50-55cm处;照度:500-550Lux(勒 克斯(照明单位)) 4缺陷分类: 4.1A类,致命缺陷(CRI):AQL=0 4.2B类,重要缺陷(MAJ):AQL=0.65 4.3C类,轻微缺陷(MIN):AQL=1.0 5缺陷定义: 5.1致命缺陷(Critical Defect):产品存在对使用者的人身及财产安全构成威胁的缺陷。 5.2主要缺陷(Major Defect)产品存在下列缺陷,为主要缺陷: 5.2.1功能缺陷影响正常使用 5.2.2漏元件2配件或主要标识,多出无关的标识及其他可能影响产品性能的物品 5.2.3影响产品形象的包装缺陷 5.2.4性能参数超出规格标准 5.2.5导致终端客户拒绝购买的结构及外观缺陷 5.3轻微缺陷(Minor Defect):不影响产品使用,终端客户可能愿意让步接受的缺陷。 5.3.1仅影响产品美观感,不影响产品的正常功能使用 5.3.2上述缺陷以外的其它不影响产品使用的缺陷 6表面定义: 6.1A面:正常使用中,直接观察到的主要外漏表面(正常观察产品的正面) 6.2B面:正常使用中,不直接观察到但外漏次要表面(正常观察产品的上下2左右侧面和背面) 6.3C面:正常使用中,很少见或看不见的面(电池仓2充电器和配件等其它表面) 7术语与定义