瓦楞纸箱颜色管理

纸箱厂印刷管理制度

第一章总则第一条为加强纸箱厂印刷管理,提高印刷质量,确保生产效率,降低生产成本,特制定本制度。

第二条本制度适用于纸箱厂所有印刷生产环节,包括印刷设备、印刷材料、印刷工艺、印刷质量、安全生产等。

第三条印刷管理应遵循科学、规范、高效、节约的原则,确保产品质量和安全生产。

第二章印刷设备管理第四条印刷设备的管理应遵循“预防为主,防治结合”的原则,定期进行维护和保养。

第五条印刷设备应按照操作规程进行操作,不得超负荷运行,严禁非专业人员操作。

第六条印刷设备操作人员应经过专业培训,取得操作资格证书后方可上岗。

第七条印刷设备出现故障时,应立即停止使用,并及时报告维修部门进行维修。

第八条定期对印刷设备进行技术升级,提高设备性能,降低能耗。

第三章印刷材料管理第九条印刷材料的质量直接影响印刷效果,应严格控制印刷材料的质量。

第十条采购印刷材料时,应选择正规厂家,确保材料质量符合国家标准。

第十一条印刷材料入库前应进行抽样检验,合格后方可入库。

第十二条印刷材料应按照类别、规格、型号等进行分类存放,避免混淆。

第十三条印刷材料使用过程中,应按照规定用量使用,不得浪费。

第四章印刷工艺管理第十四条印刷工艺是保证印刷质量的关键,应严格按照工艺流程进行操作。

第十五条印刷工艺应根据产品特点和客户要求进行设计,确保印刷效果。

第十六条印刷工艺参数应记录在案,以便于追溯和改进。

第十七条定期对印刷工艺进行评估,根据实际情况进行调整。

第五章印刷质量管理第十八条印刷质量管理应遵循“全员参与,过程控制,持续改进”的原则。

第十九条印刷产品在出厂前应进行严格的质量检验,确保产品质量。

第二十条建立印刷质量管理体系,对印刷过程进行监控和考核。

第二十一条对印刷过程中出现的质量问题,应立即分析原因,采取措施进行整改。

第二十二条建立客户投诉处理机制,及时解决客户反映的问题。

第六章安全生产管理第二十三条印刷生产过程中,应严格遵守国家安全生产法律法规。

第二十四条印刷生产区域应设置明显的安全警示标志,确保员工安全。

纸箱油墨管理制度

纸箱油墨管理制度一、总则为了规范公司纸箱油墨管理,提高生产、质量和环境管理水平,保护环境和员工健康,制定本制度。

二、适用范围本制度适用于公司纸箱生产过程中使用的各类油墨的管理,具体包括:选购、存放、使用、废弃和处理等。

三、油墨的选购1. 根据生产需要和产品质量要求确定采购油墨的品种、种类和规格。

2. 采购油墨应选择正规生产企业,具有合法的生产许可证和产品质量合格证明。

3. 采购油墨前应对生产企业的资质、生产工艺、产品质量进行评估,并签订合同明确双方的责任和义务。

4. 采购油墨应根据实际需要和库存情况进行订购,避免因为过量采购导致油墨长期存放。

四、油墨的存放1. 将采购的油墨按照货架管理原则,分类摆放、定期检查油墨的保存情况,确保油墨质量不受损。

2. 油墨应存放在清洁、干燥、通风、避光、防潮的库房中,远离火源、高温和阳光直射。

3. 禁止将油墨和酸、碱、盐、气味浓烈或腐蚀性物质放在一起存放。

4. 油墨存放应有专人负责,实行先进先出的原则,避免油墨过期或陈旧。

五、油墨的使用1. 油墨使用前应检查油墨的保存情况,确保油墨无结块、变质等现象。

2. 使用油墨应按照操作规程进行,避免因为不规范使用导致浪费和污染。

3. 油墨使用应做好相关记录,包括油墨的种类、用量、使用时间等。

4. 使用后的空桶或废弃油墨应按照废弃物管理制度进行处理,避免直接丢弃或混合处理。

六、油墨的废弃和处理1. 废弃油墨应按照废弃物管理的相关要求进行处理,包括分类、包装、标识、暂存等。

2. 废弃油墨应由专人负责,定期转交给有资质的废弃物处理单位进行处理,禁止私自倾倒或随意处理。

3. 废弃油墨的处理过程中应注意安全防护和环境保护,避免造成二次污染。

4. 废弃油墨的处理过程应做好相关记录,包括处理单位、处理时间、处理方式等。

七、油墨使用中的环境管理1. 油墨使用过程中应根据环境管理要求进行,包括生产场所的环境保护、员工的健康保护等。

2. 使用油墨时应做好防护措施,如佩戴口罩、手套、护目镜等,避免因为接触油墨导致的职业病或意外伤害。

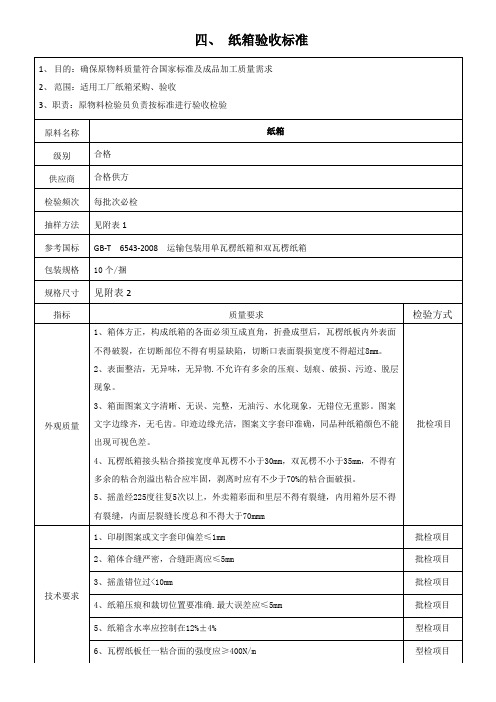

纸箱验收标准

序号

产品名称

外径尺寸

隔板尺存

备注

1

尺寸误差:±5mm

2

3

4

规格尺寸

见附表2

指标

质量要求

检验方式

外观质量

1、箱体方正,构成纸箱的各面必须互成直角,折叠成型后,瓦楞纸板内外表面不得破裂,在切断部位不得有明显缺陷,切断口表面裂损宽度不得超过8mm。

2、表面整洁,无异味,无异物.不允许有多余的压痕、划痕、破损、污迹、脱层现象。

3、箱面图案文字清晰、无误、完整,无油污、水化现象,无错位无重影。图案文字边缘齐,无毛齿。印迹边缘光洁,图案文字套印准确,同品种纸箱颜色不能出现可视色差。

2、瓦榜纸板厚度:用精度为0.1mm的游标卡尺测量,应在纸箱摇盖20mm以外测量.不得在边缘处测量纸板厚度。

3、摇盖耐折测试方法:摇盖先坚真,然后里翻90°,竖直后再向外翻135°测试5次检验是否有破损。

4、纸箱合缝距离:将纸箱折径成型后,分别测量两个上摇盖之间的间隙和下摇盖之间的间隙,取最大值看是否符合要求

4、瓦楞纸箱接头粘合搭接宽度单瓦楞不小于30mm,双瓦楞不小于35mm,不得有多余的粘合剂溢出粘合应牢固,剥离时应有不少于70%的粘合面破损。

5、摇盖经225度往复5次不得大于70mmm

批检项目

技术要求

1、印刷图案或文字套印偏差≤1mm

批检项目

2、箱体合缝严密,合缝距离应≤5mm

批检项目

3、摇盖错位过<10mm

批检项目

4、纸箱压痕和裁切位置要准确.最大误差应≤5mm

批检项目

5、纸箱含水率应控制在12%±4%

型检项目

6、瓦楞纸板任一粘合面的强度应≥400N/m

纸箱的材质和区别

c=w代表外纸为C纸[size=10.5pt]基重80[size=10.5pt]g ([size=10.5pt]双坑[size=10.5pt] [size=10.5pt]纸板的厚度6±1MM)内纸[size=10.5pt]W[size=10.5pt]纸(白色)[size=10.5pt],[size=10.5pt]基重[size=10.5pt]125g[size=10.5pt]B=C代表外纸为B纸[size=10.5pt]基重120[size=10.5pt]g ([size=10.5pt]双坑[size=10.5pt] [size=10.5pt]纸板的厚度6±1MM)内纸C[size=10.5pt]纸(白色)[size=10.5pt],[size=10.5pt]基重80[size=10.5pt]g W—白外箱A—好黃箱B—稍差黃紙K—紙質最好,價格最貴W=A五層好紙白外箱W=B五層稍差紙質白外箱W=A=B五層外好內稍差白外箱(此為通用)A=B五層黃外箱(此為通用)3A=B三層黃外箱(中) 3B三層黃外箱(差)娃娃車用A=B五層黃A=A五層黃W=A五層白W=B五層白A3A三層黃W3A三層白外箱W3K三層白外箱3A三層黃外箱(好)識別紙箱材質一.紙板材質分類紙板材質是按單位面積重量來分類的.在大陸市場主要有以下幾種之紙板材K紙:250g/M*M A紙:175g/M*M B紙:125g/M*M (此三種一般為進口紙) 7紙:200g/M*M 8紙:260g/M*M C紙:127g/M*M(台灣紙)芯紙:基本100g/M*M大機105-110g/M*M加強芯紙: +紙115g/M*M其他加強芯視客戶情況而定,以台灣而言有130g,140g,150g,180g,190g/M*M的加強芯紙,但在大陸常見的有140g,150g,180g/M*M的加強芯紙.二.紙板結構1,紙板結構指紙板的配比組合數,一般按客戶要求做配比,從五層的KⅢK,KⅢA到三層的CⅡ都可以.2,坑(浪)指紙板橫截面上的孔.常見的有A浪,B浪,C浪,D浪,E浪.大陸一般用B浪,C浪,E浪.3,浪高:A浪=5mm B浪=3mm C浪=4mm D浪=2mm E浪=1.5mm,五層紙兩浪由BC坑組成,單層紙一般用的是B坑.三.紙箱形式紙箱一般分為A型,B型,C型,包裝紙箱及啤盒,刀卡,隔板.1,A型:常見的有A1:一般標準型;A3:有底無蓋或有蓋無底型;A5:雙蓋完全交插.2,隔板指紙箱中上,中,下,左,右物體相隔離起保護作用的紙板.刀卡是指同一層上物體以蜂窩巢式包裝時用的帶切口且相互扣合的紙卡.3,C型是一般包裝鞋子的紙盒,它有天地蓋子.4,包裝式紙箱:類似A5紙箱,但一般直接貼膠帶包裝,不採用釘裝方式,可分為中開式或旁開式.紙箱材質介紹,如果好的話.要加分如此看来K纸似乎最好纸质.一般用B=B,纸厚度约为6mm,该种材料最低.如果客人有要求,也可用A=B,这种材质比B=B强度好,价格偏高,而A=A纸质比A=B、B=B好,厚度为6mm,价格也偏高,除非特殊要求才选用前字母(如K A B)表示外层纸质,中间符号(如=)表示层数,后面字母表示内层纸质W—白外箱A—好黃箱B—稍差黃紙K—紙質最好,價格最貴W=A五層好紙白外箱W=B五層稍差紙質白外箱W=A=B五層外好內稍差白外箱(此為通用)A=B五層黃外箱(此為通用) 3A=B三層黃外箱(中) 3B三層黃外箱(差)娃娃車用A=B五層黃A=A五層黃W=A五層白W=B五層白A3A三層黃W3A三層白外箱W3K三層白外箱3A三層黃外箱(好)面纸:W代表160克的白牛卡;K代表230克的牛卡;A代表175克牛卡;B代表127克牛卡;C代表127克牛皮挂面(仿牛卡);一. 紙板材質分類紙板材質是按單位面積重量來分類的.在大陸市場主要有以下幾種之紙板材K紙:250g/M*M A紙:175g/M*M B紙:125g/M*M (此三種一般為進口紙) 7紙:200g/M*M 8紙:260g/M*M C紙:127g/M*M(台灣紙)芯紙:基本100g/M*M 大機105-110g/M*M 加強芯紙: +紙115g/M*M 其他加強芯視客戶情況而定,以台灣而言有130g,140g,150g,180g,190g/M*M的加強芯紙,但在大陸常見的有140g,150g,180g/M*M的加強芯紙.二. 紙板結構1,紙板結構指紙板的配比組合數,一般按客戶要求做配比,從五層的KⅢK,KⅢA到三層的CⅡ都可以.2,坑(浪)指紙板橫截面上的孔.常見的有A浪,B浪,C浪,D浪,E浪.大陸一般用B浪,C浪,E浪.3,浪高:A浪=5mm B浪=3mm C浪=4mm D浪=2mm E浪=1.5mm,五層紙兩浪由BC坑組成,單層紙一般用的是B坑.三.紙箱形式紙箱一般分為A型,B型,C型,包裝紙箱及啤盒,刀卡,隔板.1,A型:常見的有A1:一般標準型;A3:有底無蓋或有蓋無底型;A5:雙蓋完全交插.2,隔板指紙箱中上,中,下,左,右物體相隔離起保護作用的紙板.刀卡是指同一層上物體以蜂窩巢式包裝時用的帶切口且相互扣合的紙卡.3,C型是一般包裝鞋子的紙盒,它有天地蓋子.4,包裝式紙箱:類似A5紙箱,但一般直接貼膠帶包裝,不採用釘裝方式,可分為中開式或旁開纸箱纸箱是应用最广泛的包装制品,按用料不同,有瓦楞纸箱、单层纸板箱等,有各种规格和型号。

卡通纸箱技术要求及成品检验标准【瓦楞纸箱成品检验标准】

卡通纸箱技术要求及成品检验标准【瓦楞纸箱成品检验标准】1、适用范围和目的适用于我司生产的普通常规卡通纸箱的通用标准,技术要求、检验项目、检验方法等(特殊要求的纸箱除外)。

2、引进标准GB/T6543-2008<<瓦楞纸板>>GB/T6544-2008<<瓦楞纸箱>>GB/6545瓦楞纸板耐破强度测试定方法.GB/6546瓦楞纸板边压强度的测定方法.GB/6547瓦楞纸板厚度测定方法.GB/T 2679.7瓦楞纸板戳穿强度的测定法.GB/6548瓦楞纸板粘合强度测试定方法.3、箱型分类3.1 纸箱组合纸板的层数.可分为:单坑,双坑,三坑等.常用坑型分类为: B坑C坑E坑B/C坑BBC坑等.4、瓦楞纸箱定义:普通箱,半翼箱,托盒,天地盒,围卡,啤盒,工艺箱等瓦楞纸箱箱型。

大箱: 内综合箱尺寸大于或等于2000mm。

中型箱: 内综合箱尺寸小于2000mm大于1000mm。

小型箱: 内综合箱小于1000mm。

5.外观检验标准5.1 印刷:5.1.1 生产产品与样箱或唛头比对,箱面图案,文字印刷要正确。

5.1.2 箱面印刷图文正确,无色差, 印刷清晰,颜色深浅一致,位移误差不超过3mm(比对样品)。

5.1.3 印刷均匀,光亮平滑,不露底,不易脱色,印刷后水墨经过耐磨测试后密度需达到60%以上。

若有条码印刷则必须保证条纹清晰、均匀,扫描等级不低于C级。

5.2 槽口:纸箱槽口单个毛边长度不超过3 mm,单坑纸箱槽口与压线平齐或超过压线1-1.5 mm,双坑(三坑)纸箱超过压线1-4 mm。

单坑纸箱的槽口宽度为3 - 6 mm,双(三)坑纸箱的槽口宽度为6- 8 mm。

单个箱角里面爆裂长度不超过12mm,纸箱折成型后叠角漏洞直径不超过5mm 。

单坑刀卡槽口深度为其高度的一半,双坑刀卡槽口深度为其高度的(1/2+2 mm),单个刀卡槽口允许爆角长度为5-8 mm,里纸折痕长度不超过两条,刀卡同条平切线允许有波浪线型存在,波峰与波谷的距离允许小于3 mm。

公司仓库纸箱管理制度

第一章总则第一条为加强公司纸箱仓库的管理,提高纸箱使用效率,确保纸箱资源的合理配置,特制定本制度。

第二条本制度适用于公司所有纸箱的采购、验收、储存、领用、报废等环节。

第二章采购管理第三条纸箱采购需根据公司实际需求,选择质量可靠、价格合理的供应商。

第四条采购部门在采购纸箱时,应向供应商索取产品合格证、检验报告等相关证明材料。

第五条采购的纸箱必须符合国家相关标准和公司要求,确保纸箱质量。

第三章验收管理第六条仓库管理员在接收纸箱时,应核对纸箱的数量、规格、质量等,确认无误后签字验收。

第七条验收不合格的纸箱,应及时通知采购部门,并要求供应商退货或换货。

第八条仓库管理员应做好纸箱验收记录,记录纸箱的批号、数量、规格、质量等信息。

第四章储存管理第九条纸箱入库后,应按照规格、类型等进行分类存放,保持仓库整洁有序。

第十条纸箱储存区域应通风、干燥,避免阳光直射,防止纸箱受潮、变形。

第十一条仓库管理员应定期检查纸箱储存情况,确保纸箱质量。

第五章领用管理第十二条纸箱领用需填写领用单,明确领用部门、领用数量、用途等信息。

第十三条领用纸箱时,仓库管理员应核对领用单,确认无误后发放。

第十四条仓库管理员应做好纸箱领用记录,包括领用日期、领用部门、领用数量等信息。

第十五条领用部门应合理使用纸箱,避免浪费。

第六章报废管理第十六条纸箱使用过程中,如出现破损、变形等情况,需及时报废。

第十七条报废纸箱应经仓库管理员确认,并做好报废记录。

第十八条报废纸箱应按照规定进行处理,不得随意丢弃。

第七章责任与奖惩第十九条仓库管理员负责纸箱的采购、验收、储存、领用、报废等工作。

第二十条仓库管理员应严格遵守本制度,如有违反,将按照公司相关规定进行处理。

第二十一条对严格执行本制度,提高纸箱使用效率,降低浪费的部门和个人,公司将给予表彰和奖励。

第八章附则第二十二条本制度由公司仓储部门负责解释。

第二十三条本制度自发布之日起施行。

瓦楞纸箱小知识分享

做不了双E瓦, 只能做到EB瓦 做不了双E瓦, 只能做到EB瓦

3000个:3.6元/个;1万个:3.45元/个; 3000个:5.39元/个;1万个:5.23元/个; 没有报

双E瓦,没有现货,可 以定做 双E瓦,没现货,到4月 份才能生产

3000个:7.5元/个;1万个:7.35元/个; 没有报

1、所以EB瓦 比 双E瓦普遍;

其他信息

参考电饭煲纸箱的供应商报价(双E瓦,外径尺寸: 37cm*31.5cm*31.5cm ,克重: 220+140+90+120+170,胶印

供应商

A B C D E F G

报价

9.7元/个 日卡 9.6元/个 国卡

5.84元/个 国卡 9元/个 国卡 7.6元/个 美卡 7.34元/个 国卡 14.6元/个 国卡 7.8元/个 国卡 8.5元/个 国卡

130g的较少,一般会是120g或140g,这个是否需要修改?

• 印刷:单色 水印、胶印? • 底部:插底结构

其他信息

• 双E瓦

• 能否做双E瓦的,取决于工厂的设备 • 一般工厂只会各有一个瓦楞辊:A瓦、B

瓦、C瓦、E瓦等

• 一个瓦楞辊的成本在2万左右,设备在10

万左右。所以小一点的工厂或者之前没有 做过的,就做不了双E瓦,比较常规的是 EB瓦。

瓦楞纸箱小知识分享

1、四种常规瓦楞型 2、三种瓦楞纸箱层数 3、瓦楞纸箱尺寸 4、常用瓦楞纸箱 箱型 5、牛皮纸颜色

6、瓦楞纸印刷

7、其他信息 8、安规提供的相关信息

四种常规瓦楞型

楞型 楞高 楞数 个/300mm 特点

弹性好,高度和间距大,减震性好,适合易 碎及对冲击和碰撞要求高的产品 适合制作具有刚性并不要求有减震防护性能 的产品包装,比如:罐头、小包装食品,小五金 等 综合了AB两种楞型的特点,具有足够的刚性 和减震性能 可以是纸箱表面平整,刚性更好,适合高质 量的印刷,而且节省运输和仓储空间

印刷行业颜色管理制度

印刷行业颜色管理制度在印刷行业中,颜色是一种至关重要的元素。

无论是印刷商、设计师还是客户,都希望印刷品的颜色能够准确地展现出来,以确保最终产品的质量。

然而,由于印刷过程中存在的种种因素,如不同的印刷设备、油墨和纸张,常常会导致颜色的不稳定和偏差。

为了解决这一问题,印刷行业制定了一套颜色管理制度,以确保印刷品的颜色准确、一致和可重复。

首先,行业内的印刷商和设计师需要统一使用国际通用的颜色标准,如Pantone、CMYK、RGB等。

这些标准是通过实验和研究得出的,能够确保在不同的设备和环境中,颜色能够准确传输和再现。

通过使用这些标准,可以避免因为不同设备的颜色显示差异而导致的色彩变化。

其次,印刷企业需要建立健全的设备调校和校色制度。

在印刷过程中,设备的性能和状态会直接影响到印刷品的颜色表现。

因此,印刷企业需要定期检查和维护设备,确保设备正常工作和精准校色。

此外,印刷企业还需要建立起一支专业的校色团队,确保每一次校色的准确性和稳定性。

另外,印刷企业还需要建立完善的供应链管理体系。

在印刷过程中,纸张和油墨的质量也会直接影响到印刷品的颜色稳定性。

因此,印刷企业需要与优质的供应商建立长期合作关系,确保供货的品质和一致性。

同时,印刷企业还需要建立起一套完善的材料管理制度,确保印刷原料的质量和来源可追溯。

最后,印刷企业还需要建立起一套完善的质量管理体系。

在印刷过程中,颜色的准确性是印刷品质量的一个重要指标。

因此,印刷企业需要建立起一套完善的质量管理体系,包括从接受订单到生产、交付、售后等全过程的控制和追踪。

通过质量管理体系,可以及时发现和纠正印刷过程中出现的问题,确保印刷品的颜色稳定和准确。

综上所述,印刷行业的颜色管理制度是一套综合性的管理体系,涉及到印刷商、设计师、用户、设备、材料等多个环节。

通过建立这样一套制度,可以确保印刷品的颜色准确、一致和可重复,提升印刷品质量和客户满意度。

随着技术的不断发展和市场的竞争加剧,印刷行业的颜色管理制度也将不断完善和提升,以适应市场的需求和挑战。

QXK 108.120瓦楞纸箱检验标准

密级:NBQ/XK瓦楞纸箱检验标准江苏新科电器有限公司 发布前言本标准旨在为瓦楞纸箱进货检验及确认工作提供依据。

本标准由江苏新科电器有限公司提出。

本标准由江苏新科电器有限品质部管理归口和起草。

本标准修订人:朱力英本标准审核人:王明春本标准批准人:夏晓梦本标准2014年1月25至2014年3月25号为试行期,期间根据试行反馈进行修订。

2014年3月25开始正式实施。

修订记录1 范围本标准规定了本公司房间空气调节器产品包装用瓦楞纸板箱的技术要求、试验方法和检验规则等内容。

本标准适用于本公司包装用瓦楞纸箱的检验。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1539 纸和纸板耐破度的测定法GB/T 6546 瓦楞纸板边压强度的测定方法Q/XK J01.02.008 零部件检测和试验名称术语和方法Q/XK J02.02.002 产品中限制使用有害物质标准3 原纸材料箱纸板和瓦楞芯(原)纸的定量及质量水平应根据瓦楞纸板耐破度和边压强度的要求选择符合GB/T13024、GB/T10335.5和GB/T13023中相关质量水平等级的材料。

空调双瓦楞纸板(纸箱用途)面纸/楞纸/中纸/楞纸/里纸各层原纸定量不低于以下要求:200±10/120±5/160±7/120±5/200±10(g/m2)。

瓦楞纸箱所用纸板规格应符合表1的规定。

表1原纸等级注1:原纸克重及等级的具体参数各外协按照自身实际情况制定后到品管部进行数据备案;注2:原纸克重及等级参数只作为参考,成型纸箱必须满足表2规定的指标要求。

4 技术要求成型纸箱技术要求应符合表2的规定。

GMP包装材料质量标准

一、目的:制定通用纸箱的质量标准,规范公司通用纸箱的采购、检验、使用.二、标准依据:《中华人民共和国国家标准》GB6543-86。

三、适用范围:适用于公司通用纸箱的采购、检验。

四、责任者:质保部全体人员、仓库管理员、采购员.五、内容:通用纸箱B—01、B—02、B—03、B-45【材质】本品材质为卡面纸、瓦楞纸板.【外观】合拢摇盖,离缝重叠不得大于3mm。

箱体方正,表面没有明显的损坏和污迹,切断口表面裂损宽度不超过8mm。

箱面印刷文字、图案清晰深浅一致,位置准确,色泽鲜艳,颜色均匀。

纸箱接头钉合搭接舌边宽度35~50mm,金属钉应沿搭接部分中线钉合,箱钉应排列整齐、均匀,单排钉距不大于80mm,钉距均匀,头尾钉距底面压痕边线不超过20mm。

纸箱接头粘合搭接舌边宽度不小于30mm,粘合接缝的粘合剂涂布应均匀充分。

瓦楞纸箱的压痕线宽度,单瓦楞纸箱不大于12mm,双瓦楞纸箱不大于17mm,折线居中,不得有破裂断线,箱壁没有多余的压痕线.瓦楞纸箱摇盖经开、合180º往复5次,不得有裂缝。

粘合纸箱用乙酸乙烯乳液或具有同等效果的其它黏合剂.纸箱附件纸箱附件应与纸箱配套。

规格箱子的基本尺寸符合下表要求:允许误差±5mm、±5g一、目的:制定塑料瓶的质量标准,规范公司塑料瓶的采购、检验、使用。

二、标准依据:《国家药品包装容器(材料)》标准、《中华人民共和国国家标准》GB5009·60—85。

三、适用范围:适用于公司口服液药用瓶、液体消毒剂和杀虫剂用塑料瓶的采购、检验。

四、责任者:质保部全体人员、采购员、仓库管理员。

五、内容:塑料瓶【材质】口服液药用瓶的材质为聚对苯二甲酸乙二醇酯塑料;液体消毒剂和杀虫剂用瓶材质为聚丙烯塑料。

【外观】表面应清洁、光滑、无破损.无污迹、卫生、洁净.瓶盖应清洁、无破损、硬度好,与塑料瓶结合良好,气密性好。

规格尺寸:允许误差±2mm、±0.5g口服液药用瓶应按下述方法进行微生物限度检测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瓦楞纸箱颜色管理

【天意数字快印】瓦楞纸箱的国家标准一直无明确要求,但大多是借鉴<平版装潢印刷品>的色差要求为准,对于瓦楞纸箱包装要求来说,有些牵强,作者的观察和总结,瓦楞纸箱产品色差主要分为三种情况:

一、同批产品之间的色差

GB/T2828.1-2003/ISO2859-1:1999中规定:批指汇集在一起的一定数量的某种产品、材料或服务(或者称为实施抽样检验而汇集起来的单位产品)。

批分连续批与孤立批。

在同一生产过程中连续生产的一系列批,只要产品的设计、结构、工艺、主要原材料等生产条件基本相同,即为连续批。

不能定为连续批的批次称为孤立批,如单个批,少数几个批等。

我们的实际生产中,也往往存在这两种情况。

同批色差的标准在GB/T7705中2.4条表5中是这样规定:△Eab 小于5.00。

二、不同批次之间的色差

不同批次之间产品色彩的差异。

国家标准或者行业标准中暂无明确规定,一般依照客户的要求制定特

许范围(有的客户制定颜色深、中、浅的三个标样)。

此标准虽可以人为的放宽一些,但是现在消费者的要求提高,商家是决不会允许色差较大的产品陈列在自己的超市柜台中。

因此,有的将不同批次的色差标准定为与同批色差相同。

事实上,这个标准是非常具有挑战性的。

三、不同包装印刷厂家之间的色差

这种色差主要是原材辅料、人员技术、生产环境等的不同造成的,可以说,任何一个环节的不同,都有可能造成包装品的色差。

不同厂家的产品色差范围一般略微宽一些,但也是非常有限度的。

对于色差的认识,一是靠经验观察,二是靠仪器测量。

现在大多数企业主要是依靠第一种方式,用密度仪或者分光密度仪进行检测的企业还是凤毛麟角。

那么,两种方式孰优孰劣呢?笔者认为:对于色差的认识上,这两种方式尺有所短,寸有所长。

经验观察的缺点是:不稳定,人的视觉随着外界环境的变化、生理情绪的变化而变化,是很容易造成印刷色差的。

而分光密度仪相对来讲,就比较科学和稳定,但是成

本较高,而且现在瓦楞纸箱印刷的线数较低,网点较大,测量方法不同也会造成较大的误差。

但是,根据瓦楞纸箱包装的发展趋势来看,色彩的数据测量和数据管理是大势所趋。

那么,如何才能减小纸箱的色差呢?

稳定的油墨质量

稳定的油墨质量是控制色差的关键因素。

因为,现在许多客户为了宣传自己产品的独特性和增加防伪功能,都会选择调制专色油墨。

专色油墨的配比必须要准确,这样才能保证油墨的色相稳定,明度、饱和度符合要求。

油墨质量发生变化,便会“差之毫厘,谬以千里”。

调墨的技术含量较高,对经验的要求也非常高,没有专门调墨师的企业可以要求油墨厂家派技术人员上门服务。

但总之,油墨的质量牵一发而动全身,关乎全局,必须慎重选择和使用。

油墨的使用过程中,会存在挥发后粘度增大、串墨色相改变等问题,这都要根据具体的情况进行适时地调整。

印刷的操作中,一线员工特别是机长会在实践当中摸索出很多行之有效的土办法和小创新。

凡是经过验证有效的办法都要积极的总结和推广。

比如:打点滴的方法控制油墨粘度等等。

版材的着墨性能

版材的着墨性能,特别是版材长时间磨损后的着墨性能。

版材工艺的进步已经大大提高了印刷的质量,一定程度上降低了印品的色差,但是无论是胶皮版、树脂版还是柔版,长时间的磨损会大大降低其着墨性能。

因此,往往会造成印迹发浅,墨层不饱和等问题,如果只是一味的增加印刷压力,不从根本上解决问题,只能造成版材的进一步损坏和瓦楞纸箱色差的增大,还有纸箱抗压强度的大幅降低。

压力均衡,匀速印刷

印刷速度的快慢以及稳定程度均会带来颜色的

变化。

印刷速度加快时,下墨量迅速增加,墨层变厚,颜色加重;反之,印刷速度降低时,下墨量减小,墨

层变薄,印迹变轻,施墨量难以达到饱和。

所以,要保持印品稳定的色彩,就必须要保持稳定的印速。

印刷的压力控制亦然。

上压力过大,下墨量小,印迹发虚;上压力过小,墨辊间隙增大,下墨量过多,不仅造成墨层变厚,色相变重,网点印刷会造成糊版,实地印刷会造成渍墨现象。