天然气民用户户内换表流程

天然气民用户户内换表流

程

This manuscript was revised by the office on December 10, 2020.

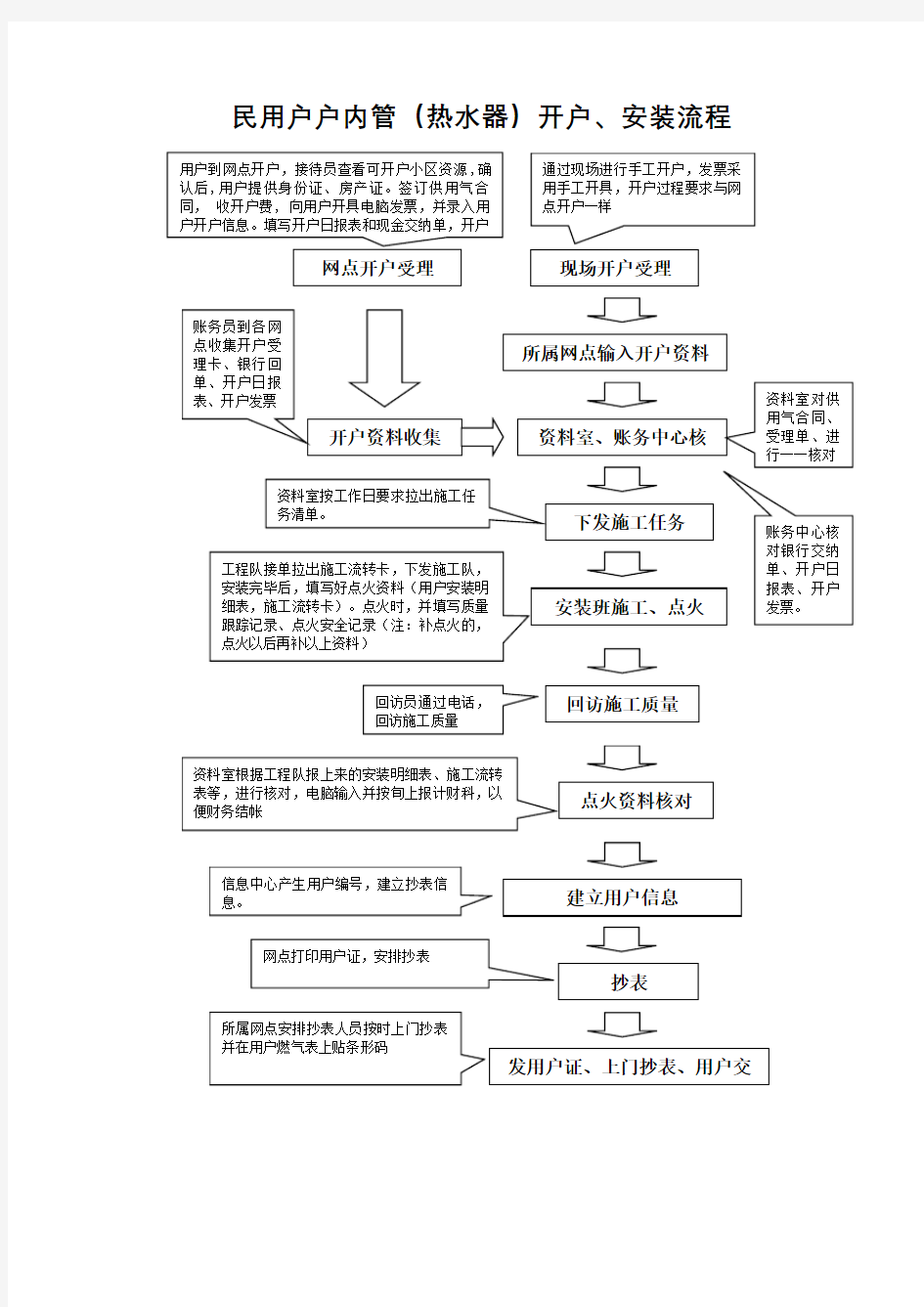

民用户户内管(热水器)开户、安装流程

模拟表开户、安装及更换正式表流程

户内管安装、点火流程

热水器开户、安装流程

户内管、热水器退户流程

(一)用户到网点现金缴费

(二)银行托收

(三)华数“家银通”缴费

民用户过户流程

民用户注销增补流程

民用户拆迁改流程

民用户死表换表流程

民用户外校表流程

新开户灶具免费改装流程

公建用户点火流程

清换线管理办法A00

一、目的: 为规范清换线作业流程,明确清换线中各部门各岗位责任,提高清换线效率及产品质量。 二、适用范围: 适用于运营中心生产部所有生产线清换线作业使用。 三、职责: 1、计划部门负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排; 2、工程部门负责待换线产品所需工程图纸的确认与打印工作; 3、生产车间负责快速清换线的组织与实施(负责待换线产品所需部品、物料的领用,并执行清换线工作); 4、品质部门负责生产过程中产品质量的检验、控制。 四、生产清换线作业程序: 1、由生产部门制定出清换线内容和时间,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产; 2、各部门得到换线内容和时间后,确认产品生产所需的工程文件、生产设备和各部品是否已准备齐全。 3、生产部门物料员至少提前4H将待换线产品所需的物料发放到生产线; 4、生产主管至少提前2小时核对发放到生产线的物料实物(包括辅料)是否正确,并按照《生产车间清换线点检表》逐项进行确认。 4.1 、产线管理人员分段将流水线上当前正在生产的产品清理完,同时将当前产品的物料(包括辅料)清理干净、将作业指导书回收; 4.2、产线管理人员根据生产作业流程排定工位及作业人员,并将相应的作业指导书挂到各工位上,同时要求作业人员认真阅读各自工位的作业指导书,以了解其作业内容; 4.3、产线人员将各工位所需的物料(包括辅料)放到指定位置,并对所用物料(包括辅料)做好标示,然后开始换线生产; 4.4、 IPQC生产作业流程逐个工位核对各工位所用的物料实物(包括辅料)与生产文件所规定的是否相一致。

4.5、在第一个(或一小批)产品制作出来后,IPQC逐个工段对首件产品的外观、功能、包装等进行确认。在各个工段确认合格后,按工段逐步投入正常生产。 4.6、IPQC将首件确认结果填入《首件确认单》,并经相关责任人签名确认后由品质部归档。 五,清换线流程图

流水线快速换线方法

流水線快速換線方法 降低能率损耗,提升效率的利器在我们的生产中常会有以下的问题: 员工每天都忙碌不停,但生产任务为什么老是完不成,生产效率不能达标;按照产能计算,完成现有产量是绰绰有余!实际生产中却就不行;生产线刚刚理顺,但是要不就是这个岗位的员工离岗要不就是那条岗位的机器故障,生产线又不平衡不流畅了,经常看到员工等待、设备等待等现象;物料、配件供应不及时等等。 这些时间上的浪费,也就是说能率的损耗,影响了生产效率、延长了生产周期、降低了员工士气。 今天我们就生产线换线(品种/规格)频繁、换线时间长、能率损耗大这一不合理现象来对换线进行讨论,研讨快速换线的方法,以减少能率损耗,减少浪费来提升生产效率。从公司的生产排程和生产计划中可以了解到,一般来说,装配课每条流水线每天至少要有4~5次以上的换线,且有的规格的雨刷数量只有几百。而频繁的换线对生产效率有什么影响呢?其导致的人员调动、配件材料的更换及清退、机器的调试、工装治具的更换及调试、工作台面的整理、铆钉的清理更换、文件的更换及首件的制作等都将带来的时间的浪费(属于能率损耗的一部分),而时间的浪费又是影响生产效率的一个重要方面。当然换线频繁还会导致混料等情况,会导致某些品质问题的发生。观察我们目前换线,换线时间过长有以下几个方面的原因: 1、"作业员、供料员及组长对换线速度对生产效率的影响认识度不够; 2、"工装治具准备不足、机器故障率高,换线时调试治具、机器; 3、"材料准备不到位,有断线的情况; 4、"相关的部门、课对生产的配合度不够; 5、"对换线产品的人数配置、作业方法、管控要点不太清楚; 6、"换线前没有预料异常的发生,换线中异常处理时效太慢; 7、"生产线不平衡、单件产品生产时间过长;

产品换线程序文件

1. 目的: 为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此办法。 2. 适用范围: 宜家成品仓打托包装线。 每个工段5分钟完成快速换线。 3. 目标: 4. 职责: 打包组:负责待换线产品所需工程文件、工具及物料的领用,并执行换线工作。 品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。 PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。 5. 生产换线作业程序 5.1由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。出仓员根据PMC计划,按集装箱号编制打包单。 5.2 物料员至少提前2小时按打包单将待换线产品所需的物料发放到生产线。 5.3 IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述等),如有异常则及时通知相关人员处理。 5.4打包组长提前2小时根据打包单准备或领用生产所需的生产工具、工程文件、生产设备等,按照《产品换线准备工作点检表》逐项进行确认,当确认结果有异常时应及时通知相关负责人处理。同时通知相应的随线IPQC及工程技术人员做好换线准备,然后开始换线工作。详细操作如下: 5.4.1 如前一张打包单已全部完工,清理现场完工产品;如因部分产品暂时缺货,清理未打包产品,返回仓库; 5.4.2 出仓工按下一张打包单拉动需打包产品到打包组指定工位 5.5.1 在第一个产品打包完成后,IPQC对首件产品的外观、包装等进行确认。确认合格后,投入正常生产 6.生产换线流程图:

产线换线作业办法

生效日期2014-06-24 1. 目的: 为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此办法。 2. 适用范围: 明帅照明有限公司所有生产线。 3. 目标: 15分钟完成快速换线。 4. 职责: 制造部:负责待换线产品所需工程文件、治工具及物料的领用,并执行换线工作。 品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。 设备部:负责待换线产品所需生产设备、治工具的提前申购、维修、架设与调试。 PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。 5. 生产换线作业程序 5.1由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。 5.2 工程部相关负责工程师在得到生产计划后,确认产品生产所需的工程文件(包括SOP、作业流程等)、生产设备及治工具是否已准备齐全。如果没有则尽快发行相关文件或填单请购相关的生产设备或治工具。 5.3 物料员至少提前4H将待换线产品所需的物料发放到生产线。 5.4 IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述、供应商等),如有异常则及时通知相关人员处理。 5.5 制造部拉长或助拉需提前2小时准备或领用生产所需的物料、生产工具、工程文件、生产设备及治工具等,按照《产品换线准备工作点检表》逐项进行确认。当确认结果有异常时应及时通知相关负责人处理。同时通知相应的随线IPQC及工程技术人员做好换线准备,然后分段清理流水线开始换线工作。详细操作如下: 5.5.1 拉长或助拉分段将流水线上当前正在生产的产品清理完,同时将当前产品的物料(包括辅料)清理干净、 将作业指导书回收。 5.5.2 拉长或助拉根据生产作业流程排定工位及作业人员,并将相应的作业指导书挂到各工位上,同时要求作 业人员认真阅读各自工位的作业指导书,以了解其作业内容。 5.5.3 拉长或助拉将各工位所需的物料(包括辅料)、生产设备及治工具摆放到指定的料盒或区域 批准审核制作

清换线管理办法A00.doc

1 / 1 一、目的: 为规范清换线作业流程,明确清换线中各部门各岗位责任,提高清换线效率及产品质量。 二、适用范围: 适用于运营中心生产部所有生产线清换线作业使用。 三、职责: 1、计划部门负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排; 2、工程部门负责待换线产品所需工程图纸的确认与打印工作; 3、生产车间负责快速清换线的组织与实施(负责待换线产品所需部品、物料的领用,并执行清换线工作); 4、品质部门负责生产过程中产品质量的检验、控制。 四、生产清换线作业程序: 1、由生产部门制定出清换线内容和时间,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产; 2、各部门得到换线内容和时间后,确认产品生产所需的工程文件、生产设备和各部品是否已准备齐全。 3、生产部门物料员至少提前4H 将待换线产品所需的物料发放到生产线; 4、生产主管至少提前2小时核对发放到生产线的物料实物(包括辅料)是否正确, 并按照《生产车间清换线点检表》逐项进行确认。 4.1 、产线管理人员分段将流水线上当前正在生产的产品清理完,同时将当前产品的物料(包括辅料)清理干净、将作业指导书回收; 4.2、产线管理人员根据生产作业流程排定工位及作业人员,并将相应的作业指导书挂到各工位上,同时要求作业人员认真阅读各自工位的作业指导书,以了解其作业内容; 4.3、产线人员将各工位所需的物料(包括辅料)放到指定位置,并对所用物料(包括辅料)做好标示,然后开始换线生产; 4.4、 IPQC 生产作业流程逐个工位核对各工位所用的物料实物(包括辅料)与生产文件所规定的是否相一致。 4.5、在第一个(或一小批)产品制作出来后,IPQC 逐个工段对首件产品的外观、效用、包装等进行确认。在各个工段确认合格后,按工段逐步投入正常生产。 4.6、IPQC 将首件确认结果填入《首件确认单》,并经相关责任人签名确认后由品质部归档。 五,清换线流程图

7换线操作指导书

1.目的 1.1对有共线产品的生产线换线做有效的指导。 2.范围 2.1适用于ACR所有需要换线的生产线。 3.定义 共线:在同一条生产线上生产不同的产品。 4.职责 4.1仓库物流人员负责更换周转箱上零件标识卡。 4.2 现场物料工负责清空与更换相关的料架上的零件。 4.3 操作工按“换模作业指导书”更换模具。 4.4 操作工与线长负责换线前与换线后的点检,并完成“换线点检表”。 4.5生产组长确认是否可正常生产。 5.内容 5.1 换线前准备 5.1.1 线长负责在追溯软件上查询生产是否已完全结束,确认各工位无在制品。 5.1.2 完成“首末件检查表”。 5.1.3 线长负责将首件箱内的首件放入成品箱。 5.1.4 确认生产计划数量已经完成。(按需求卡) 5.1.5 物料工将各个工位的料架上不相关的零部件清空。 5.1.6 组长或线长及时处理可疑品与不合格品料箱中的零件、产品。 5.1.7 完成检验记录表。 5.1.8 将生产线成品区中的成品箱注名产品名称、状态,并移至待检区。 5.1.9 线长对换线前的状况作点检,并填写“换线点检表”中的相关部份 5.2 换线操作 5.2.1 组长或线长负责按“追溯作业指导书”更换生产批号。 5.2.2各工位操作人员按“换模操作指导书”更换工装夹具。 5.2.3仓库物流人员负责将需更换的零部件发放至中转货架并同时在料箱上附正确的零件标识卡。 5.2.4 现场物料人员将需更换的产品零件与需求卡运至生产线。 5.3 换线后点检 5.3.1 确认Tracing软件上的生产状态与实际生产是否一致?(产品名称、数量、批号,零部件名 称,零件号及批号)。 5.3.2 确认计划生产的需求卡到位。 5.3.3 确认工装夹具是否符合当前要加工的产品相一致。 5.3.4 生产看板上的信息是否已更新? 5.3.5 按“工序作业指导书”对比线上料架上的零部件号与当前将要加工的产品零件号是否一致? (各个零件、包装箱) 5.3.6 生产人员是否到位并具有相应的资质?(上岗证、柔性图表) 5.3.7 现场上的指导文件是否与将生产的产品一致?(文件、记录、图表) 5.3.8各工位的设备是否处于等待/待加工状态? 5.3.9线长对换线后的状况作点检,并填写“换线点检表”中的相关部份。 5.4 启动生产 6.记录表单 6.1 换线点检表 6.2 换模作业指导书 7.参考文件 无

产品换线管理程序(含表格)

产品换线管理程序 (ISO9001-2015) 1.目的: 为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此规范。 2.适用范围: 公司所有DIP生产线(包括后焊、测试、包装线)。 3.目标: 每个工段20分钟完成快速换线。 4.职责: 制造部:负责待换线产品所需工程文件、治工具及物料的领用,并执行换线工作。 品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。 工程部:负责待换线产品所需生产设备、治工具的提前申购、维修、架设与调试。 PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。 5.生产换线作业程序 5.1由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。 5.2工程部相关负责工程师在得到生产计划后,确认产品生产所需的工程文件

(包括SOP、作业流程等)、生产设备及治工具是否已准备齐全。如果没有则尽快发行相关文件或填单请购相关的生产设备或治工具。 5.3物料员至少提前4H将待换线产品所需的物料发放到生产线。 5.4IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述、供应商等),如有异常则及时通知相关人员处理。 5.5制造部拉长或助拉需提前2小时准备或领用生产所需的物料、生产工具、工程文件、生产设备及治工具等,按照《产品换线准备工作点检表》逐项进行确认。当确认结果有异常时应及时通知相关负责人处理。同时通知相应的随线IPQC及工程技术人员做好换线准备,然后分段清理流水线开始换线工作。详细操作如下: 5.5.1拉长或助拉分段将流水线上当前正在生产的产品清理完,同时将当前产品的物料(包括辅料)清理干净、将作业指导书回收。 5.5.2拉长或助拉根据生产作业流程排定工位及作业人员,并将相应的作业指导书挂到各工位上,同时要求作业人员认真阅读各自工位的作业指导书,以了解其作业内容。 5.5.3拉长或助拉将各工位所需的物料(包括辅料)、生产设备及治工具摆放到指定的料盒或区域内,并对所用物料(包括辅料)做好标示,然后开始换线生产。 5.5.4工程部相关技术人员(包括PE工程师、波峰焊技术员、测试技术员、设备技术员等)将产品生产所需的仪器、设备及治工具架设好并调好备用。 5.5.5IPQC根据BOM、生产作业流程逐个工位核对各工位所用的物料实物(包括辅料)与生产文件所规定的是否相一致。当作业人员不熟悉作业时,应协助PE

换线操作规范(含表格)

换线操作规范 (ISO9001:2015) 1.目的 1.1对有共线产品的生产线换线做有效的指导。 2.范围 2.1适用于所有需要换线的生产线。 3.定义 共线:在同一条生产线上生产不同的产品。 4.职责 4.1仓库物流人员负责更换周转箱上零件标识卡。 4.2 现场物料工负责清空与更换相关的料架上的零件。 4.3 操作工按“换模作业指导书”更换模具。 4.4 操作工与线长负责换线前与换线后的点检,并完成“换线点检表”。 4.5生产组长确认是否可正常生产。 5.内容 5.1 换线前准备 5.1.1 线长负责在追溯软件上查询生产是否已完全结束,确认各工位无在制品。

5.1.2 完成“首末件检查表”。 5.1.3 线长负责将首件箱内的首件放入成品箱。 5.1.4 确认生产计划数量已经完成。(按需求卡) 5.1.5 物料工将各个工位的料架上不相关的零部件清空。 5.1.6 组长或线长及时处理可疑品与不合格品料箱中的零件、产品。 5.1.7 完成检验记录表。 5.1.8 将生产线成品区中的成品箱注名产品名称、状态,并移至待检区。 5.1.9 线长对换线前的状况作点检,并填写“换线点检表”中的相关部份 5.2 换线操作 5.2.1 组长或线长负责按“追溯作业指导书”更换生产批号。 5.2.2各工位操作人员按“换模操作指导书”更换工装夹具。 5.2.3仓库物流人员负责将需更换的零部件发放至中转货架并同时在料箱上附正确的零件标识卡。 5.2.4 现场物料人员将需更换的产品零件与需求卡运至生产线。 5.3 换线后点检 5.3.1 确认Tracing软件上的生产状态与实际生产是否一致?(产品名称、数量、批号,零部件名称,零件号及批号)。 5.3.2 确认计划生产的需求卡到位。

产品换线管理规定

产品换线管理规定公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

1. 目的: 为了降低换线的工时损失,快速提升换线后的产能,并通过快速换线提升管理技能,增强公司竞争力,特制定此办法。 2. 适用范围: XXXXXX有限公司所有DIP生产线(包括后焊、测试、包装线)。 3. 目标: 每个工段20分钟完成快速换线。 4. 职责: 制造部:负责待换线产品所需工程文件、治工具及物料的领用,并执行换线工作。 品质部:负责确认待换线产品的工程文件及所用物料的正确性,并做首件检查确认。 工程部:负责待换线产品所需生产设备、治工具的提前申购、维修、架设与调试。 PMC部:负责生产计划的制定、采购物料进度的跟进以及最终上线生产安排。 5. 生产换线作业程序 由PMC部制定出较为准确的生产计划,并跟进产品所需物料的采购进度,确保产品能够依生产计划如期上线生产。 工程部相关负责工程师在得到生产计划后,确认产品生产所需的工程文件(包括SOP、作业流程等)、生产设备及治工具是否已准备齐全。如果没有则尽快发行相关文件或填单请购相关的生产设备或治工具。 物料员至少提前4H将待换线产品所需的物料发放到生产线。 IPQC至少提前2小时根据BOM表核对发放到生产线的物料实物(包括辅料)是否正确(核对内容包括料号、描述、供应商等),如有异常则及时通知相关人员处理。 制造部拉长或助拉需提前2小时准备或领用生产所需的物料、生产工具、工程文件、生产设备及治工具等,按照《产品换线准备工作点检表》逐项进行确认。当确认结果有异常时应及时通知相关负责人处理。同时通知相应的随线IPQC及工程技术人员做好换线准备,然后分段清理流水线开始换线工作。详细操作如下: 5.5.1 拉长或助拉分段将流水线上当前正在生产的产品清理完,同时将当前产品的 物料(包括辅料)清理干净、将作业指导书回收。 5.5.2 拉长或助拉根据生产作业流程排定工位及作业人员,并将相应的作业指导书 挂到各工位上,同时要求作业人员认真阅读各自工位的作业指导书,以了解其作业内容。