钻床设计说明书

夹具钻床设计说明书

夹具钻床设计说明书课题目:钻床专用夹具设计系别:电子信息工程系专业:班别:姓名:指导教师:程设计机械设计制造及其自动化2008年12月12号目录一.准备阶段:①明确设计要求、掌握第一手资料②了解生产批量二.设计阶段:对比设计、画出草图①定位方案②夹紧方案③对刀、导引三.绘图阶段:①比例尽量1∶1 ②标注尺寸、技术条件③编写零件明细表四.小结一、准备阶段1.本课程设计的目的:1)运用已学过的机床夹具设计及有关课程的理论知识以及生产实习中所获得的实际知识,根据被加工零件的要求,设计既经济合理又能保证加工质量的夹具。

2)培养结构设计能力,掌握结构设计的方法和步骤3)学会使用各种手册、图册、设计表格,规范等各种标准技术资料,能够做到熟练运用机械制造技术课程中的基本理论,正确的解决一个零件在加工中的加工基准的选择、定位、夹紧等。

4)进一步培养机械制图、结构设计、等基本技能。

2.专用夹具设计的基本要求 :1)夹具设计应满足零件加工工序的精度要求 2)应能提高加工生产率 3)操作方便、省力、安全4)具有一定使用寿命和较低的夹具制造成本5)具有良好的结构工艺性:便于制造、检验、装配、调整、维修3.设计加工的零件图所示如下:1)工件要加工的内容:该工件其他部位都已经加工完毕,工件所待加工的部位为钻Φ18H7孔;零件的形状、尺寸及其位置如零件图所示。

2)零件生产批量10000件,属中小批量生产。

二.设计阶段1.初定夹具结构方案:1)工件定位方案及定位装置①定位方案:本课题夹具用长销小平面组合和一块V型块定位,利用R18长销小平面限制4个自由度,V型块限制2个自由度,实现完全定位。

(V型块定位)(长销小平面)②定位装置草图(a):钻套与夹具体过盈配合保证标准钻套与工件的中心基准在同一直线上,并用螺钉固定防止在加工孔的过程中由于振动而发生松动。

(V型块)(螺旋杆)夹紧方案及装置:①设计的过程中定位销一端用螺母夹紧,因为工件是在立式钻床上进行加工,加工力及震动较大,要求夹紧装置具有足够的强度,因此,需在工件与销相对应的另一侧用螺母进行夹紧以防工件旋转。

钻床夹具设计说明书[1]df

![钻床夹具设计说明书[1]df](https://img.taocdn.com/s3/m/00f5ca2e647d27284b735182.png)

机床夹具设计说明书设计课程:钻床夹具设计专业:机械设计制造及其自动化班级:自动化6班学号:0813410643姓名:王锋目录前言-------------------------------------------3 1.设计内容与要求------------------------------4 2.工序工艺分析--------------------------------4 3.定位方案及定位元件的选择和设计--------------54.钻模类型的选择-------------------------------55.钻套的选择-----------------------------------66.钻模板----------------------------------------97. 总夹紧力的计算-------------------------------98. 夹具的操作说明-------------------------------9前言这次课程设计是夹具设计的最后一个总结性的设计,是对夹具这本书的一次全面形的检查和巩固,这次的课程设计是应用所学的基础理论,专业知识去解决实际问题的一次综合训练。

通过本次的设计,使我巩固了已学的知识加深了印象。

夹具设计本身受到各个方面的限制,在一定的限制中要求有合理的设计思想,最合理的设计结果,达到人们所渴望的要求,满足生产的需要。

设计要有创新还要有易于实现,因此设计要从实际出发围绕着实际的问题而进行。

我们在所学知识的基础上进行设计,是尝试的设计,但是通过本次设计,我们熟练了设计的基本要领,更锻炼了我们面对自己没有面对过的问题时的处理态度和处理方法。

通过和大家的一起设计,我掌握了很多技巧和方法,确实对我是一次很好的锻炼。

人就在锻炼中成长。

由于我本身所学知识有限,设计能力有限,在设计中难免有很多的错误和不足,恳请广大指导老师批评指正。

1.设计内容与要求钻床夹具设计如图5所示,设计加工连接板Φ20mm 孔的钻床夹具。

制动盘卧式单面钻孔专用机床设计设计说明书

第一章引言课题《制动盘卧式单面钻孔专用机床设计》直接来源常州三利精机有限公司,制动盘是汽车制动装置中一个重要零件,车辆的制动装置对安全行车是至关重要的作用。

因此具有一定真实的经济价值。

目前,我国许多企业拥有一定数量的组合机床,这些机床是针对企业产品的特定工艺要求而设计的,虽然它们主要由通用部件并配以少量专用部件组合而成,但在购进时就已组合好,机床加工动作流程已固定,基本上也成了加工特定工艺的专用机床。

另外,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

我根据零件图绘制出零件加工示意图,因为组合机床加工示意图是设计刀具和组合机床的重要工作图纸之一,是确定组合机床联系尺寸、绘制组合机床总图的基础。

根据给定的工序图确定定位方案和夹紧方案,进行夹具体设计。

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的用部件和夹具,组成的半自动或自动专用机床。

一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

本专用机床是采用多轴单工位的加工方式。

目前,组合机床主要应用于平面加工和孔加工两类工序。

平面加工包括铣平面、锪(刮)平面、车端面;孔加工包括钻、扩、铰镗孔以及倒角、切槽、攻螺纹、锪沉孔、滚压孔等。

随着综合自动化的发展,其工艺范围正在扩大到车外圆、行星铣削、拉削、推削、磨削、珩磨及抛光、冲压等工序。

此外,还可以完成焊接、热处理、自动装配和检测、清洗和零件分类及打印等非切削工作。

组合机床在汽车、拖拉机、柴油机、电机、仪器仪表、军工及缝纫机、自行车等轻工行业大批大量生产中已经得到了广泛的应用;一些中小批量生产的企业,如机床、机车、工程机械等制造中也已推广使用;组合机床最适宜加工各种大中型箱体类零件,如气缸盖、气缸体、变速箱体、电机座及仪表壳等零件;也可以用来完成轴套类、轮盘类、叉架类和盖板类零件部分或全部工件的加工。

本课题研究对象是制动盘卧式单面钻孔专用机床设计,其指导思想是在保证质量的前提下达到高生产率、经济性(包括利润和经济效益)。

龙门式数控钻床设计说明书

毕业设计(论文)龙门式数控钻床机械结构设计The Mechanical Structural Design For Gantry CNC DrillingMachine长春工程学院摘要近些年来,国内外机床工业的发展十分迅速,以数控为特征的现代化机床在生产中广泛应用。

在工农业生产中,经常会碰到一些大型回转体类零件,其上需加工很多孔。

用普通机床对其加工往往会遗漏,而小型数控加工中心则难以对其进行加工。

本课题就是针对这一问题,设计一台龙门式数控钻床,专门适合对这一类零件进行钻削加工。

它不仅大大减轻了操作者的劳动强度,而且大大提高了劳动生产率。

本次设计包括了数控钻床的主要机械结构,其中包括:主轴箱中的主传动系装配;进给系统中的工作台装配和传动系统中的丝杠螺母等设计。

同时,将各项相关技术合理运用,以达到最优化设计的目的。

机械制造工业是国民经济的基础。

机床工业则是机械制造工业的基础,它在国民经济中起着至关重要的作用,但我国机床工业与发达国家相比还有较大差距,我们必须奋发图强,努力工作,以便早日赶上世界先进水平。

关键词数控钻床主轴箱工作台丝杠螺母AbstractIn recent years, domestic machine tool industry developed rapidly, to a modern CNC machine tool is characterized by widely used in the production. In the industrial and agricultural production, often encounter a number of large-scale rotating body parts, its a lot of holes to be processed. Ordinary machine tools are often left out of its processing, andsmall-scale CNC machining center is difficult to carry out its processing. The subject is a response to this problem, the design of a gantry CNC Drilling Machine, specifically suited for this type of drilling parts. It not only greatly reduces the operator's labor intensity and labor productivity increased significantly.The design includes a CNC drilling machine of the main mechanical structure, including: the main spindle box powertrain assembly; feeding system table in the assembly and the lead screw nut drive system design. At the same time, the related technology will be used in a reasonable manner, so as to achieve the purpose of optimum design.Machinery manufacturing industry is the foundation of the national economy. Machine tool industry is the basis of mechanical manufacturing industry, which in the national economy plays a vital role, but China's machine tool industry and still a wide gap between developed countries, we must work hard, work hard in order to catch up with the world at an early date advanced level.Keywords:CNC drilling machine headstock worktable leadscrew and nut.目录一绪论 (1)1.1 金属切削机床及其重要地位 (1)1.2 问题的提出 (1)1.3 国内外发展状况 (1)二方案论证 (2)2.1 总体布局方案论证 (2)2.1.1 数控立式钻床 (2)2.1.2 钻削中心 (2)2.1.3印刷线路板数控钻床 (3)2.1.4 其它大型数控钻床 (3)2.2 数控钻床功能组成及各部件方案论证 (3)2.2.1 数控系统总体方案确定 (3)2.2.2主机部分总体方案确定 (4)三横梁滚珠丝杠设计计算 (5)3.1 动载强度计算 (5)3.2 滚珠丝杠轴向负荷F的计算 (6)3.3 确定滚珠丝杠型号 (7)3.4 珠丝杠副的几何参数 (7)3.5 传动效率计算 (7)3.6 刚度检验 (8)四机械部分设计计算 (8)4.1 主传动系设计计算 (8)4.1.1 动设计计算 (8)4.2 主轴的设计与计算 (14)4.2.1 选择轴的材料 (14)4.2.2 估算轴的直径 (14)4.2.3 按弯扭轴上合成强度条件计算 (15)4.2.4按疲劳强度的安全系数校核计算 (16)4.3 轴承的选择与校核 (18)4.4 主轴上键的选择与校核 (20)4.4.1 挤压强度校核 (20)4.4.2 耐磨条件校核 (20)五工作台设计与计算 (21)5.1 工作台电机的选择 (21)5.1.1 确定脉冲当量 (21)5.1.3 等效力矩计算 (22)5.1.4 确定蜗轮蜗杆的传动比 (22)5.1.5 确定电机型号 (22)5.2 工作台蜗轮蜗杆的设计计算 (23)5.2.1 确定蜗轮蜗杆模数m (23)5.2.2 蜗杆轴的刚度验算 (24)5.2.3 蜗杆蜗轮几何尺寸计算 (24)5.2.4 蜗杆传动的效率和散热计算 (27)5.3 工作台弹簧的设计计算 (28)5.4 工作台滚动导轨设计计算 (28)5.4.1 滚动体的尺寸要求及确定 (29)5.4.2 滚动体数目确定 (29)5.4.3 保持架样式 (29)总结 (30)致谢 (31)参考文献 (32)一绪论1.1 金属切削机床及其重要地位金属切削机床(Metal cutting machine tools)是用切削的方法将金属毛坯加工成机械零件的机器。

龙门式数控钻床设计说明书

龙门式数控钻床设计说明书1. 引言本设计说明书旨在为龙门式数控钻床的设计与制造提供详细的技术要求和操作指南。

龙门式数控钻床是一种在金属加工行业广泛应用的设备,能够高效、精确地进行钻孔操作。

本文档将从设备的整体设计、机械结构、电气控制以及操作流程等多个方面进行说明。

2. 设备概述龙门式数控钻床是一种采用机械和电子技术相结合的高精度加工设备。

它由床身、龙门、工作台、主轴、进给系统和控制系统等部分组成。

其主要特点包括:•高精度:通过精密的机械结构和精确的数控控制,能够实现高精度的钻孔操作。

•大工件加工能力:具有较大的工作台面积和高承载能力,可用于加工大尺寸工件。

•高效能:数控钻床能够自动化地进行加工,提高生产效率。

•灵活性:通过数控编程,能够实现多种钻孔操作,适用于不同的加工需求。

3. 设计要求本文档中所描述的龙门式数控钻床的设计要求如下:•加工精度:钻孔直径精度应达到0.1mm以内,孔距精度应达到0.05mm以内。

•工件尺寸:能够加工不超过1000mm x 800mm的工件。

•动力系统:主轴转速范围应在100-5000rpm之间,能够满足不同材料的加工需求。

•进给系统:进给速度应可调,并能够实现快速定位和精确进给。

•控制系统:应采用先进的数控控制系统,具有良好的稳定性和可靠性。

•安全性:具备紧急停机、过载保护等安全功能,操作安全可靠。

4. 机械结构设计4.1 床身设计龙门式数控钻床的床身是整个设备的基础,需要具备良好的刚性和稳定性。

床身的结构应采用铸造件或焊接件,并进行适当的加强和支撑设计,以保证设备在加工过程中的稳定性。

4.2 龙门设计龙门是钻床的主要承载结构,其设计要求具备足够的刚性和稳定性,以保证钻孔过程中的精确度和稳定性。

龙门的结构通常采用铸铁或焊接结构,并依据实际工作需求进行适当的加固和加强。

4.3 工作台设计工作台是放置加工工件的部分,需要具备高承载能力和精确定位的能力。

工作台的设计应采用可调节高度和角度的结构,以适应不同加工需求。

自动钻床课程设计说明书

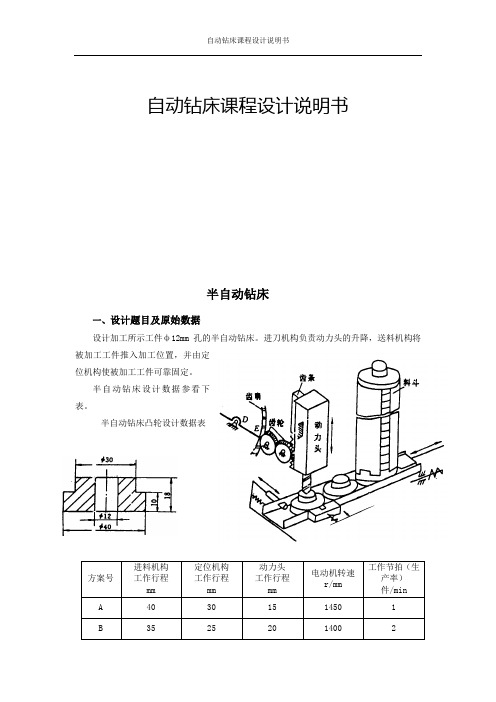

自动钻床课程设计说明书半自动钻床一、设计题目及原始数据设计加工所示工件ф12mm 孔的半自动钻床。

进刀机构负责动力头的升降,送料机构将被加工工件推入加工位置,并由定位机构使被加工工件可靠固定。

半自动钻床设计数据参看下表。

半自动钻床凸轮设计数据表二、设计方案提示1.钻头由动力头驱动,设计者只需考虑动力头的进刀(升降)运动。

2. 除动力头升降机构外,还需要设计送料机构、定位机构。

各机构运动循环要求见下表。

机构运动循环要求表3. 可采用凸轮轴的方法分配协调各机构运动。

三、设计任务1.半自动钻床至少包括凸轮机构、齿轮机构在内的三种机构;2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;3. 图纸上画出半自动钻床的机构运动方案简图和运动循环图;4.凸轮机构的设计计算。

按各凸轮机构的工作要求,自选从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;5.设计计算其他机构;6.编写设计计算说明书;目录第一章:所设计的机构述 (1)1.1功能要求 (1)1.2设计任务要求 (2)1.3原动机的选择原理 (2)1.4传动机构的选择和工作原理 (2)第二章:功能分解图,执行机构动作 (4)2.1功能分解 (4)2.2执行构件的选择 (4)第三章:运动方案的选择与较 (5)3.1进刀机构 (5)3.2送料机构 (6)3.3定位机构 (8)3.4减速机构 (9)3.5绘制系统运动转换功能 (10)3.6 用形态学矩阵法创建机械系统运动方案 (10)第四章:工作循环图 (11)第五章:执行机构设计过程及尺寸计算 (12)5.1送料机构分析 (12)5.2 凸轮摆杆机构的设计 (13)5.3 凸轮推杆机构的设计 (14)5.4 行星轮系的计算 (15)第六章:机构运动总体方案图 (17)附录. 凸轮设计分段图轮廓图和设计结果 (18)定位凸轮图形 (18)进刀凸轮图形 (19)夹紧凸轮图形 (21)机构三维图形 (22)总结 (29)参考文献 (30)第一章:所设计的机构概述1.1功能要求该系统由电机驱动,通过变速传动将电机的1400/min降到主轴的2r/min,计要求的机床的进料机构工作行程等于35mm,动力钻头工作行程大于18mm,与传动轴相连的各机构控制送料,定位,和进刀等工艺动作,最后由凸轮机通过齿轮传动带动齿条上下平稳地运动,这样动力头也就能带动刀具平稳地上下移动从而保证了较高的加工质量半自动钻床机能够实现送料、定位、和孔的一体化功能。

教学用小型数控钻铣床设计说明书

第一章绪论1.1 设计背景随着社会进步、科技发展的迅速发展,人们对产品更新换代的需求越来越强烈,产品的形状也随之变得更加复杂,要求产品精度也越来越高,对于多品种、小批量产品的需求也明显增加。

传统的机床难以继续满足以上要求,为适应时代的发展,数控机床如雨后春笋应运而生,并且发展良好,已经形成了比较齐全的数控机床种类。

数控机床的主要优点:1、适应性强、灵活性大当加工的产品类型发生变化时,只需要改变数控程序就可以满足转型要求,无需对机床结构进行调整,如此一来能够缩短生产周期,节约成本,提高生产效率。

2、加工精度高、产品质量稳定进给传动系统大都采用滚轴丝杠传动机构,其误差可有数控装置进行补偿;数控机床在加工时,人为的干扰因素较少,加工过程由程序控制,从而减少了人为误差。

3、自动化程度高、生产率高数控机床能够根据具体情况合理的选择机械加工余量,缩短了机械加工时间。

数控机床配有各种检测元件,可以进行精确的定位、测量,无需人工定位、测量,进一步提高生产效率,同时工人的劳动强度也减小了。

4、经济效益好用数控机床加工工件时,可以减少工艺装备的使用、缩短生产周期同时具有管理方便、废品率低等优点,这些都能够提高紧急效益。

21世纪数控技术将是各国机械制造业竞争的核心。

随着中国制造业的发展,数控技术的广泛应用也是支撑我国未来制造业发展的前提和必要。

对于学习机械相关专业的在校大学生掌握一定的数控技术也是十分必要的。

我们有一个数控技术与数控机床的加工设计实验,用三维软件建模,然后设计加工工艺路线,在三维软件中自动生成程序导入到数控机床加工仿真软件中去,进行加仿真。

此次试验有效地提高了我们软件运用、加工理论的运用能力,但是没能亲身体验一下用真实的数控机床去加工一个真实的工件。

现在的数控机床大都是为企业生产设计的,外形尺寸较大,价格较为昂贵,用于教学用的小型数控机床还是比较少的,为此我们参照企业数控机床与教学用数控机床设计了主要用于教学的小型数控钻铣床。

卧式单面多轴钻孔组合机床设计说明书

液压系统创新训练课程设计任务书一、题目:卧式单面多轴钻孔组合机床设计二、原始数据:设计一台卧式单面多轴钻孔组合机床,要求设计出驱动它的动力滑台的液压系统,以实现“快进一→工进-→快退→停止”的工作循环。

1.机床上有主轴16个,加工φ13. 9mm的孔14个、φ8. 5mm的孔2个;2.刀具材料为高速钢,工件材料为铸铁,硬度为240HBW;3.机床工作部件总质量m= 1000kg4.快进、快退速度分别为υ1=υ3=5. 6m/min,快进行程长度l1= 100mm,5.工进行程长度l2= 50mm,往复运动的加速、减速时间不希望超过0.16s6.动力滑台采用平导轨,其静摩擦因数fs=0.2,动摩擦因数fd=0.17液压系统中的执行元件使用液压缸。

三、设计任务:1. 总体参数的设计;2. 液压系统原理图的设计;3. 液压元件的选择计算。

四、工作量要求:1. 课程设计说明书一份;2. 电脑绘制液压系统原理图;3. 液压元件清单表一份。

学生:指导教师:摘要组合机床是以大量的通用部件为基础,配以少量的按被加工零件特殊要求而设计的专用部件,以实现对一种或几种零件按预先确定的工序进行加工的高效机床。

它既具有专用机床的结构简单、生产率及自动化程度较高的特点,又具有一定的重新调整能力,以适应工件变化的要求,是当今制造业应用很广的一类机床。

本设计以卧式钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图,通过系统主要参数的计算确定了液压元件的规格,验算了液压系统的性能,设计出结构简单、工作可靠、效率高、经济性好、使用维修方便的液压系统。

最后对整个设计过程做了总结,对设计过程中出现的问题、设计的液压系统的不足进行了思考并对未来的工作作了展望。

关键词:卧式;钻孔;组合机床;液压系统目录第一章引言 (1)1.1 液压系统 (1)1.2 组合机床 (1)第二章液压系统的工况分析 (2)2.1 负载分析 (2)2.1.1 工作负载 (2)2.1.2惯性负载 (2)2.1.3阻力负载 (2)2.2负载图和速度图的绘制 (3)第三章确定液压缸主要参数 (4)3.1确定液压缸工作压力 (4)3.2计算液压缸主要结构参数 (4)第四章液压系统图拟定 (6)4.1速度控制回路的选择 (6)4.2快速运动和换向回路 (8)4.3速度换接回路的选择的选择 (8)4.4压力控制回路的选择 (9)4.5组成液压系统原理图 (9)4.6系统原理图分析 (11)第五章液压元件的选择 (12)5.1确定液压泵的规格和电动机功率 (12)5.1.1计算液压泵的最大工作压力 (12)5.1.2计算总流量 (12)5.2确定阀类元件和辅助元件 (13)5.3油管 (14)5.4油箱 (14)第七章结论 (15)参考文献 (16)卧式单面多轴钻孔组合机床系统设计课程设计(项目设计)说明书第一章引言1.1 液压系统液压系统已经在各个部门得到越来越广泛的应用,而且越先进的设备,其应用液压系统的部分就越多。

钻床夹具设计说明书 2

钻床夹具设计说明书 2钻床夹具设计说明书1.引言本文档旨在提供钻床夹具设计的详细说明,包括设计目的、设计原则、设计流程、详细设计要点等内容。

2.设计目的钻床夹具设计的目的是为了在钻孔过程中稳定固定工件,并确保钻孔的准确性和高效性。

夹具设计应考虑到工件的大小、形状和钻孔位置的要求。

3.设计原则在钻床夹具设计中,应遵循以下原则:- 夹具设计应符合工件的几何要求。

- 夹具结构应牢固可靠,能够承受钻孔过程中的力和震动。

- 夹具设计应便于安装和调整。

- 夹具设计应便于操作和维护。

- 夹具设计应考虑到工件的切削液处理和废料排放。

4.设计流程钻床夹具设计的流程如下:4.1.确定钻孔要求4.2.分析工件形状和尺寸4.3.设计夹具结构4.4.确定夹具材料和加工工艺4.5.进行夹具装配和调整4.6.进行夹具试验和调整5.详细设计要点在进行钻床夹具设计时,需要考虑以下要点:5.1.夹具类型选择:根据工件的尺寸、形状和钻孔要求选择合适的夹具类型,例如机械夹具、液压夹具等。

5.2.夹具固定方式:确定夹具的固定方式,包括螺纹固定、卡槽固定等。

5.3.夹具结构设计:设计夹具的结构,包括主躯干、夹具臂、夹具钳等。

5.4.夹具材料选择:选择适当的材料来制作夹具,考虑材料的强度、刚性和耐磨性。

5.5.夹具加工工艺:确定夹具的加工工艺,包括切削、铣削、钻孔等。

5.6.夹具装配和调整:进行夹具的装配和调整,确保夹具的稳定性和准确度。

附件:本文档涉及的附件包括:- 钻床夹具设计图纸- 夹具材料及加工工艺说明法律名词及注释:1.版权:法律授予作者对其创作作品的独占权,禁止他人未经授权侵犯该权利。

2.专利:根据法律规定授予发明者对其发明的专有权,防止他人未经许可生产、销售或使用该发明。

卧式组合钻床设计说明书

目录一、前言 (1)二、设计任务及组合机床介绍1、加工内容及要求 (2)2、工作循环 (2)3、夹具设计方案 (2)4、确定切削用量及刀具 (2)5、确定切削力扭矩、功率及刀具耐用度 (3)6、初定主轴直径 (4)7、主轴箱所需动力 (5)三、组合机床总体设计 (6)Ⅰ、三图一卡设计 (6)Ⅱ、主轴箱轮廓尺寸 (9)Ⅲ、传动装置润滑 (10)Ⅳ、机床技术特性 (10)Ⅴ、计算生产率 (10)四、组合机床主轴箱设计 (12)1、原始依据图 (12)2、主轴结构形式及动力计算 (13)3、传动方案。

(14)4、主轴箱的坐标计算 (19)5、主轴箱的润滑及手柄轴位置 (20)6、绘制装配图主轴箱 (21)五、总结 (30)六、参考资料 (31)前言毕业设计是完成工程技术人员基本训练的最后一个重要环节,目的是培养学生综合运用所学专业和基础知识、独立解决本专业一般工程技术问题的能力。

在设计方案的选定、设计资料的收集、手册和国家标准、规范的运用,设计方案的应用、零件图及总装图的绘制等方面有一定较全面的锻炼,并使每个学生树立起正确的设计思路和良好的工作风。

一个零件的同一面上,往往有多个孔,如果在普通机床上加工。

通常要一个一个孔的钻,生产率低下,同时,各加工孔的形状和它的位置公差以及尺寸精度都难以保证,工人劳动强度大。

特别是大批大量生产的工艺,更是大大地增加了生产周期,而且成本也很高。

为了克服多孔零件普通机床加工不利的一面,行之有效的方案就是在普通机床的主轴上装上多头轴,但是对于大型箱体零件,采用变种方案也不行,而采用组合钻床才是最佳方案。

组合机床是按系列化、标准化设计的通用部件与按被加工零件的形状及加工工艺要设计的专用部件所组成的专用机床。

二 设计任务及组合机床介绍1、加工内容及要求要求设计一台组合钻床,加工175-Ⅱ型柴油机一面上的六个孔(详见加工工序图)。

被加零件其材料为HT200,硬度HB170-220。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录1 零件的分析 ................。

(1)2 工艺设计……………………………………………………………………2 2。

1 毛坯的制造形式…………………………………………………………3 2。

2 基准面的选择……………………………………………………………3 2.2.1 粗基准的选择…………………………………………………………4 2。

2。

2 精基准的选择…………………………………………………………4 2.3 制订工艺路线……………………………………………………………4 2.3。

1 工艺线路方案一………………………………………………………4 2.3.2 工艺路线方案二………………………………………………………5 2。

3.3 工艺方案的比较与分析………………………………………………5 2.4 机械加工余量、工序尺寸及毛坯尺寸的确定…………………………6 2.5 确定切削用量……………………………………………………………7 3专用夹具设计…………………………………………………………………20 3。

1 问题的指出…………………………………………………………………21 3.2 夹具设计……………………………………………………………………21 3。

2。

1 定位基准的选择…………………………………………………………21 3。

2.2 切削力及夹紧力的计算………………………………………………21 3。

3 定位误差的分析 ………………………………………………………22 3。

4 夹具设计及操作的简要说明…………………………………………22 参考资料……………………………………………………………………… 22 致谢 23 附 录 241 零件的分析1.1 零件的作用题目所给定的零件是填料箱盖,其主要作用是保证对箱体起密封作用,使箱体在工作时不致让油液渗漏。

1。

2 零件的工艺分析填料箱盖的零件图中规定了一系列技术要求:(查表1。

4-28《机械制造工艺设计简明手册》)1.以ф65H5(0013.0-)轴为中心的加工表面。

包括:尺寸为ф65H5(0013.0-)的轴,表面粗糙度为1.6, 尺寸为ф80的与ф65H5(0013.0-)相接的肩面, 尺寸为ф100f8(036.0090.0--)与ф65H5(0013.0-)同轴度为0.025的面. 尺寸为ф60h5(046.00+)与ф65H5(0013.0-)同轴度为0.025的孔。

2。

以ф60h5(046.00+)孔为中心的加工表面。

尺寸为78与ф60H8(046.00+)垂直度为0。

012的孔底面,表面粗糙度为0.4,须研磨.3. 以ф60H8(046.00+)孔为中心均匀分布的12孔,6-ф13.5,4-M10—6H 深20孔深24及4-M10—6H 。

4.其它未注表面的粗糙度要求为6.3,粗加工可满足要求 .2 工艺设计2。

1 毛坯的制造形式零件材料为HT200,考虑到零件材料的综合性能及材料成本和加工成本,保证零件工作的可靠,采用铸造。

由于年产量为1000件,属于中批生产的水平,而且零件轮廓尺寸不大,故可以采用铸造成型。

2。

2 基准面的选择基面的选择是工艺规程设计中的重要工作之一.也是保证加工精度的关键。

2.2。

1 粗基准的选择对于一般轴类零件而言,以外圆作为粗基准是完全合理的。

按照有关的粗基准选择原则(保证某重要表面的加工余量均匀时,选该表面为粗基准。

若工件每个表面都要求加工,为了保证各表面都有足够的余量,应选择加工余量最小的表面为粗基准。

)2。

2。

2 精基准的选择按照有关的精基准选择原则(基准重合原则;基准统一原则;可靠方便原则),对于本零件,有中心孔,可以以中心孔作为统一的基准,但是随便着孔的加工,大端的中心孔消失,必须重新建立外圆的加工基面,一般有如下三种方法:当中心孔直径较小时,可以直接在孔口倒出宽度不大于2MM 的锥面来代替中心孔.若孔径较大,就用小端孔口和大端外圆作为定位基面,来保证定位精度.采用锥堵或锥套心轴。

精加工外圆亦可用该外圆本身来定位,即安装工件时,以支承轴颈本身找正。

2。

3 制订工艺路线 2.3。

1 工艺线路方案一工序Ⅰ 铣削左右两端面。

工序Ⅱ 粗车ф65,ф80,ф100,ф75,ф155外圆及倒角.车7.5槽 工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔.工序Ⅳ 钻6-ф13。

5孔,2-M10—6H,4—M10—6H 深20孔深24的孔及攻螺纹 工序Ⅴ 精车ф65外圆及与ф80相接的端面。

工序Ⅵ 粗、精、细镗ф60H8()046.00+孔。

工序Ⅶ 铣ф60孔底面 工序Ⅷ 磨ф60孔底面. 工序Ⅸ 镗ф60孔底面沟槽。

工序Ⅹ 研磨ф60孔底面。

工序Ⅺ 终检。

2。

3。

2 工艺路线方案二工序Ⅰ 车削左右两端面.工序Ⅱ 粗车ф65,ф80,ф75,ф155外圆及倒角。

工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔。

工序Ⅳ 精车ф65外圆及与ф80相接的端面。

工序Ⅴ 粗、精、细镗ф60H8()046.00+孔.工序Ⅵ 铣ф60孔底面 工序Ⅶ 孔底面工序Ⅷ 镗ф60孔底面沟槽。

工序Ⅸ 研磨ф60孔底面。

工序Ⅹ 钻6-ф13.5孔,2-M10-6H,4-M10—6H 深20孔深24的孔及攻螺纹 工序Ⅺ 终检。

2.3。

3 工艺方案的比较与分析上述两个方案的特点在于:方案一是采用铣削方式加工端面,且是先加工12孔后精加工外圆面和ф60H8()046.00+孔.;方案二是使用车削方式加工两端面,12孔的加工放在最后。

两相比较起来可以看出,由于零件的端面尺寸不大,应车削端面,在中批生产中,综合考虑,选择工艺路线二。

但是仔细考虑,在线路二中,工序Ⅳ 精车ф65外圆及与ф80相接的端面. 然后工序Ⅹ 钻6—ф13。

5孔,2-M10-6H,4-M10—6H 深20孔深24的孔及攻螺纹.这样由于钻孔属于粗加工,其精度要求不高,且切削力较大,可能会引起已加工表面变形,表面粗糙度的值增大。

因此,最后的加工工艺路线确定如下:工序Ⅰ 车削左右两端面.工序Ⅱ 粗车ф65,ф85,ф75,ф155外圆及倒角。

工序Ⅲ 钻ф30孔、扩ф32孔,扩ф47孔。

工序Ⅳ 钻6—ф13。

5孔,2—M10—6H ,4-M10-6H 深20孔深24的孔及攻螺纹 工序Ⅴ 精车65外圆及与80相接的端面。

工序Ⅵ 粗、精、细镗ф60H8()046.00+孔.工序Ⅶ 铣ф60孔底面 工序Ⅷ 磨ф60孔底面。

工序Ⅸ 镗ф60孔底面沟槽。

工序Ⅹ 研磨ф60孔底面。

工序Ⅺ 终检。

以上工艺过程详见械加工工艺过程卡片2.4 机械加工余量、工序尺寸及毛坯尺寸的确定“填料箱盖”零件材料为HT200钢,硬度为HBS190~241,毛坯质量约为5kg ,生产类型为中批生产,采用机器造型铸造毛坯。

根据上述材料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:(1) 外圆表面(ф65、ф80、ф75、ф100、ф91、ф155)考虑到尺寸较多且相差不大,为简化铸造毛坯的外形,现直接按零件结构取为ф84、ф104、ф160的阶梯轴式结构,除ф65以外,其它尺寸外圆表面粗糙度值为R a 6。

3um ,只要粗车就可满足加工要求。

(2) 外圆表面沿轴线长度方向的加工余量及公差.查《机械制造工艺设计简明手册》(以下简称〈<工艺手册〉〉表2。

2-1,铸件轮廓尺寸(长度方向>100~160mm ,故长度方向偏差为5.2± mm 。

长度方向的余量查表2。

2-4,其余量值规定为3.0~3。

5 mm.现取3.0 mm 。

(3)4732φφ、内孔。

毛坯为实心.两内孔精度要求自由尺寸精度要求,R a 为 6。

3,钻-—扩即可满足要求。

(4)内孔ф60H8(046.00+).要求以外圆面ф65H5(0013.0-)定位,铸出毛坯孔ф55。

查表2。

3-9,粗镗ф59。

5 2Z=4.5 精镗 ф59。

9 2Z=0。

4细镗ф60H8(046.00+) 2Z=0。

1 (5) ф60H8(046.00+)孔底面加工。

按照<〈工艺手册〉>表2。

3—21及2.3-231. 研磨余量 Z=0.010~0.014 取Z=0.0102. 磨削余量 Z=0.2~0.3 取Z=0。

33. 铣削余量 Z=3.0-0。

3—0.01=2.69(6)底面沟槽.采用镗削,经过底面研磨后镗可保证其精度. Z=0.5(7) 6—5.13φ孔及2—M10—6H 孔、4—M10-6H 深20孔.均为自由尺寸精度要求. 1.6—5.13φ孔可一次性直接钻出。

2.查〈<工艺手册〉〉表2。

3—20得攻螺纹前用麻花钻直径为ф8.5的孔.钻孔 ф8.5 攻螺纹 M102.5 确定切削用量2.5.1 工序Ⅰ:车削端面、外圆本工序采用计算法确定切削用量 加工条件工件材料:HT200,铸造.加工要求:粗车ф65、ф155端面及ф65、ф80、ф75、ф100,ф155外圆,表面粗糙度值R a 为6.3.机床:C620—1卧式车床.刀具:刀片材料为YG6,刀杆尺寸为16mmX25mm,k r =90°,r 0=15°α0=12· r R=0.5mm.计算切削用量(1) 粗车ф65、ф155两端面确定端面最大加工余量:已知毛坯长度方向单边余量为325.1±mm ,则毛坯长度方向的最大加工余量为4。

25mm ,分两次加工,a p =2mm 计。

长度加工方向取IT12级,取04.0±mm 。

确定进给量f:根据《切削用量简明手册》(第三版)表1.4,当刀杆16mmX25mm, a p <=2mm 时,以及工件直径为ф160时。

f=0.5~0。

7mm/r按C620—1车床说明书(见《切削手册》表1。

30)取f=0。

5 mm/r 计算切削速度: 按《切削手册》表1.27,切削速度的 计算公式为 V c =v y x p mvk fa T c vv(m/min )v c =1。

58,x v=0。

15, yv=0.4,m=0.2。

修正系数k kv见《切削手册》表1.28,即k mv =1.44, k sv =0。

8, k kv =1。

04, k krv =0.81, k BV =0.97所以V c =97.081.004.18.044.15.026058.14.015.02.0⨯⨯⨯⨯⨯⨯⨯ =66。

7(m/min) 确定机床主轴转速 n s =ωπd V C 1000=8414.37.661000⨯⨯=253(r/min ) 按机床说明书(见《工艺手册》表4.2—8)与253r/min 相近的机床转速 选取305r/min 。