31 焊探-02 焊口焊缝返修通知单

监理通知单焊接

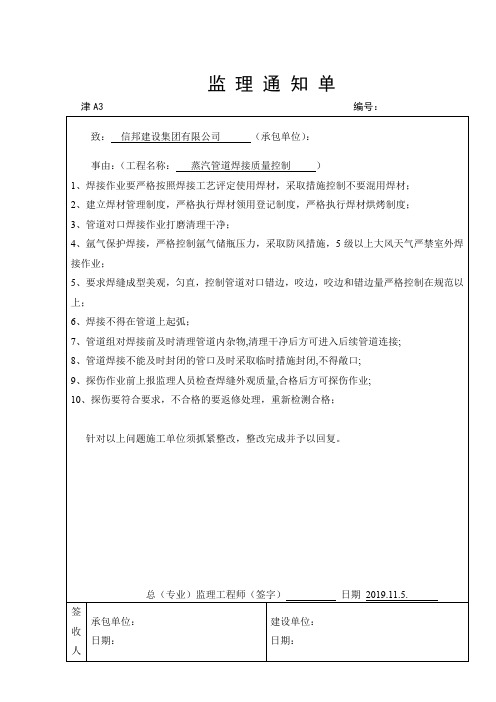

针对以上问题施工单位须抓紧整改,整改完成并予以回复。

总(专业)监理工程师(签字)日期2019.11.5.

签收人

承包单位:

日期:

建设单位:

日期:

监理通知单

津A3编号:

致:信邦建设集团有限公司(承包单位):

事由:(工程名称:蒸汽管道焊接质量控制)

1、焊接作业要严格按照焊接工艺评定使用焊材,采取措施控制不要混用焊材;

2、建立焊材管理制度,严格执行焊材领用登记制度,严格执行焊材烘烤制度;

3、管道对口焊接作业打磨清理干净;

4、氩气保护焊接,严格控制氩气储瓶压力,采取防风措施,5级以上大风天气严禁室外焊接作业;

5、要求焊缝成型美观,匀直,控制管道对口错边,咬边,咬边和错边量严格控制在规范以上;

6、焊接不得在管道上起弧;

7、管道组对焊接前及时清理管道内杂物,清理干净后方可进入后续管道连接;

8、管道焊接不能及时封闭的管口及时采取临时措施封闭,不得敞口;

9、探伤作业前上报监理人员检查焊缝外观质量,合格后方可探伤作业;

压力容器焊缝缺陷返修规程

封皮第一版页数: 1.ASME 质量管理规程焊缝缺陷返修规程1.1 本文件的目的是建立一个没有AI事先同意对正在加工的焊缝缺陷进行返修的控制规程。

1.2 本规程适用于ASME规范产品所有焊缝的返修,那些超出本规程规定的返修被看做为不一致品处理。

2. 返修范围2.1 在目视检验、无损检验及水压试验时发现的所有的按相应的规范不允许的焊缝缺陷,均应清除,补焊和重新检验。

3. 返修方法和工艺3.1 对那些需要使用焊接方法返修的焊接缺陷,检验员或NDE人员应编制《常规焊缝返修通知单》(FORM7-1),注明缺陷类型及其在焊缝中的位置并将此单提供给焊接工程师。

3.2 焊接工程师应编制返修工艺卡(FORM7-2),说明去除缺陷的方法,返修焊接时所使用焊接工艺规程及施焊焊工及NDE方法。

3.3 焊缝缺陷可采用机械方法或碳弧气刨方法清除。

3.4 如检验人员需要时,可对缺陷清除部位再作相应的无损探伤以判定所有的缺陷是否均已清除。

3.5 焊缝缺陷部位的补焊应由考试合格的焊工按评定合格的焊接工艺规程进行。

3.6 补焊应在产品最后热处理前完成。

3.7 补焊焊缝应采用检测出该缺陷所用的同样的方法进行复探,补焊焊缝应符合原来的探伤标准。

3.8 在热处理后发现的焊缝缺陷,如不能接受,必须返修时,补焊合格后仍需按相应规范的有关规定重新热处理。

如因结构因素无法重新热处理时,则补焊工艺应按相应的规范要求。

3.9 水压试验时发现的焊缝缺陷,补焊合格后重新做水压试验。

4. 返修记录4.1 ASME产品焊缝所有部位的返修均应由检验员作详细记录并填写《焊缝返修报告》(FORM7-3),内容包括:焊缝编号、部位、焊工姓名、钢印号、缺陷大小、性质、缺陷清除的方法、实际采用的补焊工艺及规范参数等。

修报告和无损探伤报告(包括RT底片)应作为产品的质量技术档案由质管办归档,以备授权检验师AI审核。

压力管道安装工程质量管理体系表格

表WJ—1文件登记表表WJ—2文件发放登记表表WJ-3借阅文件登记表表JL—1记录控制清单编制:日期: 批准:日期:表JL—2记录归档移交表备注:1、本记录适用于年终或工作项目阶段完成后的相关工作文件、记录的移交和归档过程.2、本记录由项目移交人填写,在文件记录接受部门保存。

表GP—1管理评审记录表编号: NO:表GP-2管理评审报告编号: NO:表GP-3整改措施报告编号:表RL—1培训需求计划表RL-2员工技能培训记录表注:本表必须据实由本人签名,不许代签。

表RL-3特种员工作业技能考核评定表表JC-1基础设施目录表JC—2主要设备明细表主要工器具明细表设备维修通知单使用部门: 年月日编制: 审核:批准:设备维修通知单使用部门:年月日编制:审核: 批准:合同评审会签表合同更改通知单采购产品验证报告表CG-2合格供方考核表供应商:评分时间:自年月日至年月日项目考核内容考核部门配分评分标准得分考核部门签章交货能力1、交货准时采购部15(1-出现问题次数)×30 2、数量突然增加时,能按生产计划表协调进度15总交货批数品管能力1、过程无异常审核部30每出现一次(以纠正/预防措施联络单为准)扣1分2、批次合格率99%3、交货产品无混装10 每低1%扣1分4、数量不短缺10 出现1次扣1分服务能力1、三天之内回复,〈纠正/预防措施联络单〉10 出现1次扣1分2、纠正与预防措施位,质量问题不重复出现.10 每延误一次扣5分合计采购部100备注核定评分表GC-1施工过程控制计划表工程名称:日期:表GC—2施工过程检查记录工程名称:工程编码: 日期:表GC—3工程质量检查表本表一式三份,填写后参加单位各一份。

表GC—4工程交接记录表表GC—5服务报告表NS-1内部审核检查表受审核项目:条款号:日期:ﻩ内部审核员: 第页共页表NS—2不合格报告注:在所选择项前 中打“√”。

表NS—3质量审核通知单记录编码:表CL-1焊材领用卡工程名称: 施工员/工长: 日期:注:本卡一式两份,一份存于发放员,一份存于施焊焊工。

压力容器报验资料目录

15 钢管检查验收记录

16 管件(弯头、三通、变径节等)检查验收记录

17 阀门单体试验记录

18 补偿器检查验收记录

19 材料入库通知单 20 焊材入库通知单 21 材料台账

22 图纸会审记录

23 施工组织设计

24 管道安装作业指导书

25 压力管道安装支吊架预制及安装作业指导书

26 压力管道焊接作业指导书

目

录(GC 类)

序号

文件名称

1 施工合同

2 施工合同评审记录

3 告知单

4 监检报告 5 压力管道安装质量证明书 6 压力管道安装汇总表 7 压力管道安装许可证

8 焊接人员资格证复印件

9 质量保证体系人员任命文

10 焊材(焊条、焊丝)质量证明书

11 管材产品质量证明书

12 管件(弯头、三通、变径节等)产品质量证明书 13 阀门质量证明书(合格证) 14 补偿器产品质量证明书

27 补偿器安装作业指导书

备

注

复印件盖公司公章 盖公章 红头(总经理签字) 盖检验章、焊接责任师签字 盖检验章、检验责任师签字 盖检验章、检验责任师签字

如果有;盖检验章、检验责任师签字

工艺责任师审核;质保师批准 工艺责任师审核;质保师批准

如果有;工艺责任师审核;质保师批准

焊接责任师审核;质保师批准 工艺责任师审核;质保师批准

备

注

工艺责任师审核;质保师批准

工艺责任师审核;质保师批准

焊接责任师审核;质保师批准

工艺责任师审核;质保师批准

图中应标有 :焊口编 号、焊工 钢印 号、分段管长距离

如果有 如果有 如果有 在公司复印

检测单位给

检测单位给(无损检测责任师签字)

焊接质量外观检验程序

Q/KJ32.02-2008前言为控制焊接外观质量的检验工作,确保焊接外观质量不合格的焊缝不进入下道工序,使焊接外观质量检验工作规范化,特制定本标准。

本标准是对公司原企业标准二级程序焊接工艺守则作了格式上的修订。

取消原二级程序焊接工艺守则第七款7.2条中所有内容,附表由其它标准统一规定。

自本标准发布起实施。

本标准主要起草人:宦继和。

本标准审核人:雍斌本标准批准人:本标准于2009年12月20日发布,2010年1月10日起在本公司范围内试行。

试行期间,相关单位须认真组织实施,并在实施过程中不断收集意见,及时把意见反馈给公司工艺室,以利于标准的适时修订。

本标准由公司工艺室负责解释。

江苏华通动力重工有限公司企业标准Q/KJ32.02—2008 焊接质量外观检查管理程序替代Q/KJ32.02—20051范围本标准适用于公司所有施工项目的钢结构1、2等级的焊缝外观质量检验工作。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨、使用下列标准最新版本的可能性。

Q/KJ-CX-02 质量记录控制程序Q/KJ-CX-17 标识和可追溯性控制程序Q/KJ32.02--2008 焊接工艺守则3职责3.1 公司品质保证部是焊接质量外观检验的归口管理部门。

3.2 专业分厂焊接质检员负责焊接过程中外观检验的专检工作。

3.3 焊工负责焊缝的自检工作。

4 焊接质量外观检验4.1 焊接质量外观检验基本要求4.1.1 应重视焊接外观质量的检验工作,实行焊接质量三级检查验收制度,贯彻自检与专业检验相结合的方法,做好外观质量验评。

4.1.2 外观检验不合格的焊缝,不允许进入下道工序(包括检验工序)。

4.1.3 焊缝外观检查的范围及数量应严格按照Q/KJ32.02--2008 焊接工艺守则第六款焊缝质量要求、第七款焊缝质量检验、第八款焊缝缺陷返工严格执行。

燃气管道施工交工验收表

39

沟槽开挖检查记录

燃气-39

40

沟槽回填记录

燃气-40

41

管道构筑物施工检查记录

燃气-41

42

跨越管道就位检查测量记录

燃气-42

43

管道穿越施工记录

燃气-43

44

牺牲阳极埋设记录

燃气-44

45

牺牲阳极电参数测试记录

燃气-45

46

管道清管记录

燃气-46

47

燃气管道压力试验记录

燃气-47

48

燃气-56

57

隐蔽工程记录

燃气-57

58

管道里程、转角、测试、标志桩埋设记录

燃气-58

59

管道线路基础测量复核记录

燃气-59

60

管道竣工测量成果图

燃气-60

61

分项工程质量评定表

燃气-61

62

分部工程质量评定表

燃气-62

63

单位工程质量评定表

燃气-63

64

交工验收证书

燃气-64

65

交工技术文件移交书

燃气-29

30

无损检测委托单

燃气-30

31

射线照相检验报告

燃气-31

32

超声波检验报告

燃气-32

33

磁粉检验报告

燃气-33

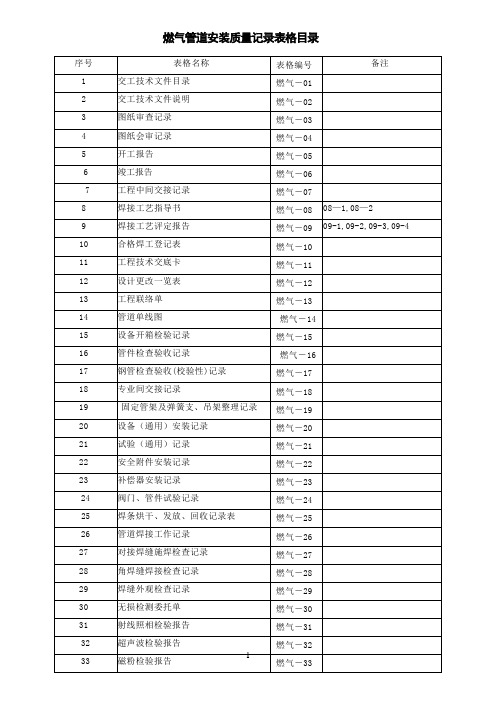

燃气管道安装质量记录表格目

序号

表格名称

表格编号

备注

34

渗透检验报告

燃气-34

35

焊缝返修通知单

燃气-35

36

热处理前联合检查会签

燃气-36

37

热处理记录

燃气-37

压力管道安装记录文本表格模板

压力管道安装资料表格**************压力管道安装资料表格目录1、交工资料目录2、图纸会审记录3、图纸会审、设计变更、洽商记录汇总表4、设计变更(洽商)记录5、施工组织设计(施工方案)部审批表6、施工组织设计(施工方案)报审表7、技术安全交底记录8、告知书9、开工报告10、安装施工日志11、工作联系单12、竣工通知书13、工程竣工验收证书14、工程质量回访单15、工程定位放线记录汇总表16、定位放线记录17、建筑安装工程设备、成品、半成品材料合格汇总表18、设备(开箱)进场验收记录19、材料、成品、半成品验收记录20、合格证贴条21、复印件(或抄件)贴条22、阀门(清洗)试验记录23、高压管件检验录24、高压弯管加记录25、高压管螺纹加记录26、管道安装记录27、弹簧管架安装记录28、管架安装记录29、管段冷紧记录30、流量检测元件安装记录31、管道热伸长记录32、管道隐蔽工程验收记录33、水、气压试验记录34、管道设备冲洗记录35、采暖系统调试记录36、安全阀调整记录37、伸缩制作安装记录38、工序交接记录39、设备基础复检记录40、设备基础隐蔽工程验收记录41、设备单机试运转记录42、安全附件安装检查记录43、防腐施工记录44、绝热施工记录45、隐蔽工程检查记录46、施工现场管理检查记录47、单位(子单位)工程质量竣工验收记录48、分部(子分部)工程验收记录49、分部(子分部)工程安全和功能检查资料核查及主要功能抽查记录50、分部(子分部)工程观感检查记录51、分部工程质量验收记录52、室外供热管道及配件安装工程检验批质量验收记录表53、工艺管道安装工程检验批质量验收记录表54、换热站安装工程检验批质量验收记录表55、施工检查记录56、探伤委托单57、射线探伤报告58、超声波探伤报告(一)(二)59、磁粉探伤报告60、渗透检测报告61、焊缝代(割)样综合检验报告62、X射线拍片原始记录单63、拉伸试验报告64、弯曲试验报告65、断口试验报告66、金相()观检查报告67、冲击试验报告68、焊口硬度测试报告69、光谱分析报告70、着色探伤报告71、焊接工艺卡(一)72、焊接工艺卡(二)73、焊接记录74、焊缝检查外观质量记录75、焊材发放与回收记录76、焊缝热处理报告77、焊缝热处理报告78、焊条(剂)烘干与恒温存放记录79、焊口焊缝返修通知书80、焊接作业指导书81、焊工考试记录表(一)82、焊工考试记录表(二)83、压力管道安装备案申请表84、合同评审记录交工资料目录图纸会审记录省建设工程质量监督总站监制图纸会审、设计变更、洽商记录汇总表鲁JJ-012注:图纸会审、设计变更、洽商记录附后。

h钢结构生产线工序作业指导书

目 录 一 前言 ―――――――――――――――――― 2 二 内容 ―――――――――――――――――― 3 1 材料拼接 ――――――――――――――――― 3 2 下料 ――――――――――――――――― 10 3 组立 ――――――――――――――――― 13 4 门焊 ――――――――――――――――― 14 5 校正 ――――――――――――――――― 17 6 三维钻、端面锯 ――――――――――――――― 19 7 锁口 ―――――――――――――――――― 21 8 冷作装配 ――――――――――――――――― 22 9 焊接 ――――――――――――――――― 24 10 清磨 ――――――――――――――――― 26 11抛丸除锈 ――――――――――――――――― 27 12油漆涂装 ――――――――――――――――― 28 H钢结构生产线工序作业指导书 一 前言 1 目的: 本指导书规定H钢结构生产线各工序的作业规范及要求。 2 范围: 本指导书适用于H钢结构生产线各工序岗位的作业。 相关文件: GB50205-2001 《钢结构工程施工质量验收规范》 JGJ81-2002 《建筑钢结构焊接规程》 DBJ08-216-95 《钢结构制作工艺规程》 JG144-2002 《门式钢架型房屋钢构件》 JGJ99-98 《高层民用建筑钢结构技术规程》 3 职责 4.1 工序操作人员负责按本指导书进行操作, 并对本工序的制作质量负责。 4.2 工艺技术部负责对钢结构生产线各工序作业的规范进行监督。 4 4.3 质安部负责对钢结构生产线各工序作业流程中, 产品质量各监控点实施检验监控工作。 5 作业指导书 5.1 各工序名称及其作业指导书目录列在表A中。 5.2 在本文件的附件中, 按表A目录序号列出各作业指导书。

表A 钢结构生产线各主要工序作业指导书 序号 工序名称 序号 工序名称 1 材料拼接 7 锁口 2 下料 8 冷作装配 3 组立 9 焊接 4 门焊 10 清磨 5 校正 11 喷丸 6 三维钻、端面锯 12 涂装

焊接控制程序

焊接控制程序对焊接人员、焊接材料、焊接工艺评定、焊接过程全过程予以控制,确保焊接质量满足产品安全性能要求。

2 适用范围适用于本公司压力管道安装过程中对与焊接施工相关的过程控制和管理。

3 职责3.1焊接责任工程师负责焊接过程控制。

3.2相关专业工程师负责本专业与焊接有关的工作。

3.3人力资源部负责焊接有关人员的培训。

3.4项目公司负责焊接过程的实施。

4 程序4.1焊接人员管理4.1.1从事焊接工作的技术人员和检验人员必须受过一定的专业培训,并由人力资源部按《人员培训、考核与管理控制程序》进行管理。

焊接技术及检验人员应不断学习新的专业知识和法规、标准,深入实践,总结经验,提高工作能力和素质。

4.1.2从事压力管道安装焊接的焊工,必须由上级锅炉压力容器安全监察机构批准的焊工考试委员会,按《特种设备焊接操作人员考核细则》考核合格,取得合格证,才能在有效期间担任合格范围内的焊接工作,焊工资格的所有评定试验结果都应记入焊工考核记录内。

4.1.3取得合格资格的焊工均给予一个唯一钢印号,若有要求,每条焊缝完工后均应在规定位置打上焊工的钢印号。

4.1.4人力资源部负责组织焊接人员到有资格的培训机构进行焊工培训,通过资格考核取得资格证书后方能上岗。

4.1.5合格焊工中断焊接工作六个月以上,再次承担焊接工作时,焊接责任人应对其焊接能力进行实验确认。

4.1.6人力资源部应建立每个焊接人员的档案,详细记录每个焊接人员基本信息和学习、考核、焊接业绩等情况。

4.1.7焊接人员的标识采取在施焊记录上签字的方式。

4.2焊接材料控制4.2.1焊材的采购4.2.1.1项目公司根据施工需要,编制“材料计划表”,注明焊材型号及牌号、规格、数量以及其它技术条件。

4.2.1.2采购人员在提运焊接材料时应注意不得损坏包装物,并做好防雨、防潮措施。

4.2.2焊材的检验4.2.2.1焊材到货后,采购人员应将焊材及随机资料交仓库管理员,仓库管理员负责将焊材堆放在待检区域,通知检验人员准备验收。

工程安全技术交底记录--返修

3、焊缝返修应使用评定合格的返修焊接工艺规程,同一位置焊缝的返修次数不应超过1次,根部缺陷不允许返修;所有带裂纹的焊口应从管线上切除。

4、填充焊道及盖面焊道中出现的非裂纹性缺陷可直接返修。

5、对于 AUT 检出的缺陷,返修前采用 PAUT(含 TOFD)对缺陷进行定位。

6、返修过程中应保证控制层间温度。

每处返修长度应大于 100mm。

相邻两返修处的距离小于100mm 时,按一处缺陷进行返修。

7、连头焊口的裂纹和根部缺陷不允许返修,应割口重焊,其他缺陷只应返修1次。

8、焊接实际参数不能超过实际焊接工艺规程范围,如下:表一(返修焊接工艺参数)表一返修焊接工艺参数作业安全风险提示(1)施工作业区应用警界线标明以阻止非施工人员进入。

支撑管线的管墩必须牢固坚实,焊接作业区地面平整无杂物和可燃物品。

(2)进入潮湿地带施工的用电设备、工具必须采取防潮防漏电措施,并有良好的接地(零)保护装置;人员在使用电动工具时必须带绝缘手套。

(3)焊接工作前,应先检查焊接设备和机具是否安全可靠。

焊机机体的任何部位不得与焊把未绝缘的金属部件以及任何裸露的导体相接触。

电焊机壳应接地或接零。

(4)焊接加热时液化气瓶与加热间的距离不得少于5米,加热器停止时,必须关闭液化气瓶阀门。

(5)各类储气瓶的摆放应符合规定,减压阀、软管、固定卡等附件应安全可靠。

(6)焊接前要检查焊机和工具是否安全可靠,焊机外壳必须接地,焊接电缆绝缘层无破损。

(7)电焊机一次接线应由电工操作,二次接线可由电焊工接。

二次接线焊接电缆的绝缘要良好。

焊机空载电压较高时,因焊工大量出汗或衣服潮湿以及在潮湿地点作业,应在操作点用绝缘垫板与管子进行隔离绝缘。