方钻杆旋塞阀的失效与受力分析_谢娟

方钻杆旋塞阀的失效与受力分析

旋 塞 阀等在关 键 时刻 不 起 作 用 , 对人 员 、 备 、 将 设 油 气井 和环境 的安全 造 成 极 大 的威 胁 , 至 带 来 灾 难 甚 性 的后 果 , 见方 钻 杆 旋塞 阀在 确 保钻 井 安 全 作 业 可 中起 到十分 重要 的作用 。如何 提高 其工 作可靠 性 是

2. H ua e t o e m b iPe r l u Admi sr to nit a i n Bur au, e i e R nq u 062 00, Chi a) 5 n

Ab ta t:Ai ng a he c us so ly t p— a v a v n us sr c mi t t a e fke l a v l e v l e i e,t ta e c a k ofv l ebo ha r r c a v dy,v l e av b l i mo a l y a d i biiy t t n r s ur al m v bii n na lt o s a d p e s e,t n l i nd s ud e v e n d e The t he a a yss a t i s ha e b e on .

方 钻 杆 旋 塞 阀 的 失 效 与 受 力 分 析

谢 娟 王 德 玉 李 才 良 王启 颜 , , ,

(. 南 石 油大 学 机 电工 程 学 院 , 都 6 00 ;. 北 石 油 管 理 局 , 北 任 丘 0 2 0 ) 1西 成 15 0 2 华 河 6 50

摘 要 : 对现 场使 用的 方钻杆 旋塞 阀主要 存在 阀体 断裂 、 针 高压 下 阀球 转 不动 和主 密封试 压无压 力等 问题 , 方钻杆 旋 塞 阀各种 失效的 原 因进 行 了分析 , 其 受 力情 况进 行 了研 究 , 对 对 并提 出了结 构 改进

方钻杆旋塞与顶驱考克比较研究

方钻杆旋塞与顶驱考克比较研究作者:宋瑞宏陶加奇来源:《中国科技博览》2016年第09期[摘要]方钻杆旋塞和顶驱考克是钻机循环系统中的手动和自动控制阀,起到切断钻柱内部通道,实现高压密封防止井涌或井喷发生的作用。

本文针对方钻杆旋塞和顶驱考克二者结构特点和技术参数进行了详细分析和比较,对二者的区别从结构方面和工作便捷性方面进行总结归纳,便于钻井现场操作人员快速掌握方钻杆旋塞和顶驱考克的特点及区别。

[关键词]方钻杆旋塞顶驱考克结构特点二者区别中图分类号:TE923 文献标识码:A 文章编号:1009-914X(2016)09-0176-01一、概述方钻杆旋塞是钻柱循环系统中的手动控制阀,起到切断钻柱内部通道,实现高压(35/70/105MPa)密封防止井涌或井喷发生的作用。

方钻杆旋塞阀分为方钻杆上旋塞阀和方钻杆下旋塞阀。

方钻杆上旋塞阀为左旋连接;方钻杆下旋塞阀为右旋连接。

方钻杆上旋塞阀接于水龙头下端与方钻杆上端之间。

方钻杆下旋塞阀接于方钻杆下端与钻杆保护接头的上端之间。

【1】顶驱考克是顶驱主机循环系统中的手动和自动控制阀,其压力等级和基本作用与方钻杆旋塞一致。

顶驱考克分为上、下考克,上下考克连接在一起,置于顶驱主轴和顶驱保护接头之间。

二、方钻杆旋塞结构介绍通过调研,国内绝大部分方钻杆旋塞采用如图1所示的结构。

主要由阀本体、上下阀座、旋钮、阀球、挡圈、弹簧等组成,旋塞阀本体采用整体式结构,侧面开有旋钮孔。

该结构有以下特点【2】:(1)核心机构采用常规球阀式结构,球阀与阀座之间采用金属密封,通过配合研磨实现球面啮合;(2)内球座安装波形弹簧,实现弹簧预紧力辅助密封。

最大0.5MPa背压下手动的带压打开,最大2MPa背压下遥控打开。

三、顶驱考克结构介绍顶驱考克是顶驱主循环承载系统内部的一个部件。

顶驱考克可实现钻具内快速(司钻操作旋钮后1-2s内完成)截止防喷,钳工手动截止防喷、接单跟防溅等功能。

国内顶驱考克主要有分体式和一体式两种结构类型。

方钻杆旋塞阀维修工艺的研究

方钻杆旋塞阀维修工艺的研究作者:史辉崔海龙王军汪晶晶袁丹丹来源:《科学与技术》 2019年第1期摘要:方钻杆旋塞阀是钻井过程中必不可少的内防喷工具之一。

由于方钻杆旋塞阀的使用频率较高再加之工作环境恶劣,使用保养不及时或不当操作等诸多因素的影响,所以损坏较为普遍。

对于损坏的旋塞阀如能及时的进行修复,则是节约挖潜的一个重要手段,同时也是为企业创效的一个基本途径。

本文介绍了方钻杆旋塞阀结构、工作原理及主要失效原因,在此基础上制订了一套切实可行的修理工艺方和研制了一套方钻杆旋塞阀专用维修工具,从而提高修理效率和保证修理质量。

此外本文还给出了方钻杆旋塞阀日常维护管理建议。

关键词:方钻杆旋塞阀;失效原因;修理工艺;旋塞阀专用维修工具。

随着油田高压油气田的开发,油气井压力不断增大,易发生溢流或井涌等安全事故。

方钻杆旋塞阀是必不可少的内防喷工具,它在发生溢流或井涌时能有效防止地层流体沿钻柱水眼向上喷出。

同时,方钻杆旋塞阀在钻井作业中,水龙带、高压管汇损坏时,可关闭该装置,进行更换或修复。

由于方钻杆旋塞阀的使用频率较高再加之工作环境恶劣,使用保养不及时或不当操作等诸多因素的影响,所以损坏较为普遍,损坏数量也比较大。

对于损坏的旋塞阀如能及时的进行修复,则是节约挖潜的一个重要手段,同时也是为企业创效的一个基本途径。

然而,方钻杆旋塞阀一经损坏,在修复起来很不容易,特别是在球阀及阀座的取出上非常困难。

为此,研究方钻杆旋塞阀维修工艺和研制方钻杆旋塞阀专用维修工具非常重要。

1、方钻杆旋塞阀结构和工作原理方钻杆旋塞阀是钻柱循环系统中的手动控制阀,是防止井喷的有效工具之一。

方钻杆旋塞阀分为上部方钻杆旋塞阀和下部方钻杆旋塞阀两种,上部方钻杆旋塞阀用于水龙头下端和方钻杆上端之间,下部方钻杆旋塞阀用于方钻杆下端和钻杆上端或方钻杆保护接头的上端之间。

用专用扳手按指示要求转动操作键90度即可实现开关。

在钻井作业中,为避免井喷恶性事故的发生,均应在方钻杆上、下两端组接方钻杆旋塞阀。

石油钻采设备用阀杆断裂失效分析_刘国永

轴剪切强度与阀杆最大扭矩的关系。 已知安全轴销最大剪切强度为 599 N / mm2 ,即

销轴剪切断裂时剪切力为:

F = τS

( 1)

式中: F 为剪切力,N; τ 为剪切强度,N / mm2 ; S 为销

轴横截面积,mm2 ; 轴销断裂时的外加扭矩为

T = 2F·R

( 2)

式中: T 为扭矩,N·m; F 为剪切力,N; R 为销轴处

进行了宏观、微观及化学成分分析。结果表明,阀杆的化学成分基本符合要求,阀杆断裂与其强度

不高及局部严重腐蚀有关。

关键词: 阀杆; 断裂; 腐蚀

中图分类号: TG115. 2

文献标识码: A

文章编号: 1008-1690( 2014) 05-0077-04

Analysis on Fracture of Valve Stem of Oil Drilling Equipment

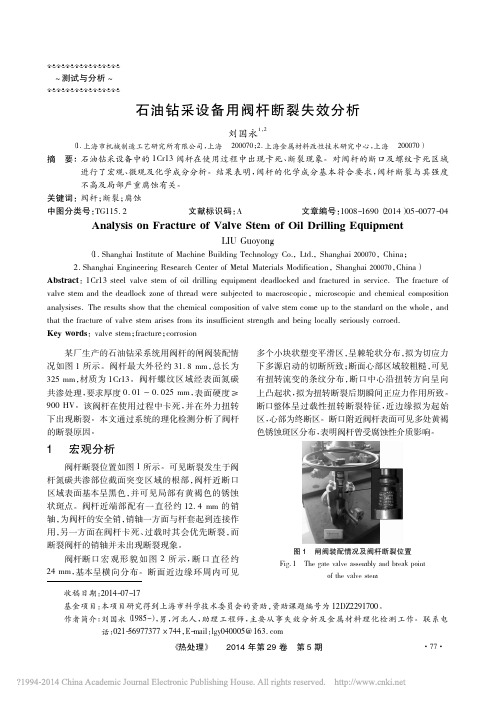

2. 1 阀杆断口( 近起始区) 对阀杆断口起始区域进行扫描电镜分析。断口

近边缘起始区域较平细,局部呈挤压折叠的细小台 阶状形貌,高倍下可见该区域断面为变形的韧窝状 形貌,呈剪切塑性变形特征,如图 3 所示。

图 5 阀杆表面近断口区域腐蚀形貌( SEI) Fig. 5 SEI morphology of the corroded valve stem

参考文献

[1 ] JB / T 6842-1993,扫描电子显微镜 试验方法[S]. [2 ] GB / T 17359-2012,微束分析 能谱法定量分析[S]. [3 ] GB / T 13298-1991,金属显微组织检验方法[S]. [4 ] GB / T 4336-2002,碳素钢和中低碳钢 火花源原子发射光谱分

析方法( 常规法) [S]. [5 ] 孙国钧,赵社戌. 材料力学[M]. 上海: 上海交通大学出版社,2006.

旋塞阀故障排除指南:快速诊断与修复技巧

旋塞阀故障排除指南:快速诊断与修复技巧最近一个山东威海的我司合伙人牵线介绍的一个化工厂项目中,甲方着重提到了关于旋塞阀的问题,其实旋塞阀作为一种在化工行业广泛应用的阀门,其可靠性和稳定性对流程控制至关重要。

然而,任何机械设备都可能遇到故障,旋塞阀也不例外。

北高科阀门将在本文提供一份全面的故障排除指南,帮助快速诊断和修复旋塞阀的常见问题。

工作原理回顾旋塞阀通过旋转塞体来控制流体的流动。

塞体通常为圆柱形或锥形,其上设有通道,与阀体的通道对准时,流体可以流通;不对准时,则阻断流体流动。

这种阀门的设计使其具有快速启闭的特点,适用于需要频繁操作的场合。

常见故障及原因1. 密封面泄漏:- 密封副不密合,表面粗糙。

- 密封面中混入磨粒,擦伤密封面。

- 油封式油路堵塞或缺油。

- 自封式排泄孔被脏物堵死,失去自紧密封性能。

- 调整不当或调整部件松动损坏。

2. 阀杆旋转不灵:- 压盖压的过紧。

- 密封面压的过紧。

- 密封面擦伤,增加了操作力。

- 润滑条件变坏。

- 扳手位磨灭。

预防措施1. 提高制造质量:确保阀门在出厂前经过严格的质量控制和测试。

2. 定期检查和维护:定期对旋塞阀进行检查,特别是在恶劣的工作环境下,以预防故障的发生。

3. 正确的操作和维护:确保操作人员接受适当的培训,了解旋塞阀的正确操作方法和维护程序。

排除方法1. 密封面泄漏:- 停车卸压后,修理或更换阀门。

- 重新调整和紧固方法消除泄漏。

- 定期检查和沟通油路,按时加油。

- 采用冷冻法,改换密封法及其他方法修理、更换、改造阀门。

北高科阀门的合伙人招募计划长期开展中,如果您在您当地或者某个工业园区有一些较好的人脉资源欢迎成为我司合伙人,合作共赢。

加☆☆号北高科阀门2. 阀杆旋转不灵:- 适当松弛螺栓或螺盖,使其阀杆旋转灵活。

- 重新调整密封面的压紧力。

- 定期检修,油封式应定时加油。

- 填料装配时应涂上些石墨,油封式应定时定量加油。

- 调整扳手为正确位置,粘接、焊接牢固或用钳工方法修复。

浅析方钻杆旋塞阀失效原因分析及对策

浅析方钻杆旋塞阀失效原因分析及对策摘要:本文通过分析方钻杆旋塞阀失效的形式和原因,确定了方钻杆旋塞阀的薄弱环节,进一步分析出方钻杆旋塞阀的主要失效形式为旋钮无法转动、旋塞本体产生裂纹和旋钮孔处泥浆溢出以及密封失效。

并提出了相应的改进措施,对预防和减少方钻杆旋塞阀使用中存在的问题和优化旋塞阀结构设计有一定的参考价值。

主题词方钻杆旋塞阀失效分析对策方钻杆旋塞阀简称“旋塞”,是一种重要的钻具内防喷工具,安装在方钻杆上端的称方钻杆上旋塞,安装在方钻杆下端的称方钻杆下旋塞。

用专用的扳手转动阀芯,实现旋塞阀的打开和关闭,平时为常开,当发生溢流或井喷时,关闭方钻杆旋塞阀,截断钻具内通道,达到钻具内防喷的目的;当水龙带、高压管汇损坏时,关闭该装置,即可进行安全更换。

我们井控车间在检验旋塞时频繁发生阀芯与阀座之间密封失效,阀座刺坏;阀芯长期不活动,阀座密封面锈蚀严重,旋钮不能转动,无法实现旋塞的开关动作,开关耍圈等等多种失效形式。

为此,我们针对旋塞的失效进行分析统计通过研究提出解决方案,为新型旋塞的研制提供一定的理论参考。

1构造及工作原理方钻杆旋塞阀由以下几个部分组成:本体、孔卡、卡环、挡圈、上阀座、密封件、挡环、定位环、旋钮、拨块、球阀、下阀座、叠簧和密封件等组成(图1)。

旋塞内部结构实物图旋塞通过专用扳手扭动旋钮,带动拨块,使球阀发生转动,以实现开关状态的转变。

球阀是一个带通孔的阀,在其通孔与旋塞阀水眼一致时,其为开位。

当再旋转90°,其通孔与水眼垂直,堵塞水眼,封闭其水眼。

2现场主要失效形式在油田生产中旋塞阀的主要失效形式如下:(1)旋钮开关力矩过大,旋钮内六方孔磨损,无法传递足够的开关力矩;(2)旋钮锈蚀或旋钮固死,导致旋钮开关力矩过大或旋钮无法转动(3)泥浆颗粒较大,旋塞阀开关不到位(4)使用时间较长,旋塞本体产生裂纹或旋钮左右两侧有裂纹(5) 阀芯加工工艺差,球芯刺坏(6)旋钮孔密封圈损坏,旋钮密封失效泥浆溢出(7) 阀体膨胀变形(8) 阀芯不能活动(9)阀座抗腐蚀度差阀座点蚀或阀座刺坏(10 )十字拨块材料强度低十字拨块变形(11)旋钮和拨块配合公差大旋钮与壳体配合紧(12)维护保养不及时,泥浆进入阀体间隙固化,从而卡死旋塞(13)叠簧弹性不够下阀座到位不及时(14)旋钮、扳手配合公差大导致内六方孔磨损(15)阀座密封圈损坏(16)旋塞处于半开或半闭状态,阀芯被井内高压流体刺坏。

钻具失效分析及预防措施研究

钻具失效分析及预防措施研究摘要:在钻井作业过程中,井下钻具的工作环境十分恶劣,要在高温高压环境下承受各种应变载荷和剧烈碰撞,同时要受到钻井液的冲刷和腐蚀。

当钻具在井下出现刺漏、断裂等失效问题后,轻者需要起钻更换钻具,重者会因为钻具断裂导致停钻打捞落鱼,对钻井施工造成严重损失。

因此对钻具失效原因进行系统分析并给出应对策略,对降低井下事故发生概率、提高油气田开发效率具有重要意义。

关键词:钻具;失效;预防措施油气田勘探开发过程中钻具受力状态十分复杂,所以其失效形式也多种多样。

在钻井作业中,井身结构复杂,作业工序繁杂,钻柱在井下运动,除了自转还有公转,受力有静载荷也有动载荷,还有拉、压、弯、扭等力,又有司钻操作或打捞震击等复杂工艺引起的冲击力。

在井下运转过程中还受到腐蚀、磨损、温度及压力的影响。

钻具在存放过程中,受到潮湿气候的锈蚀等。

钻具失效几率高。

分析钻具的使用情况,失效形式有如下几种:疲劳失效、磨损失效、腐蚀疲劳失效。

一、钻具失效的主要原因钻具失效往往是由于多种原因共同作用造成。

据统计,钻铤和钻杆是最易发生失效的部位,因钻具自身质量问题造成的失效比例是12.8%,因现场使用不当造成的失效比例为32.2%;因井下工作环境造成的失效比例是52%;由于运输、保存原因造成的失效比例是3%。

1、钻具自身材质因素。

对钻具失效的统计分析表明,生产过程中使用的原料材质品质较差、生产工艺不达标和产品尺寸偏差大,是导致钻具失效的主要原因,主要表现在:①钻杆加厚部位的结构存在问题;②钻杆、钻铤等钻具间的转换接头质量差;③螺纹加工标准低,在应力集中作用下发生问题,导致应力损伤;④钻柱强度不达标。

2、环境因素。

造成钻柱失效的最主要的环境因素是钻井液腐蚀,钻井液的含砂量、pH 值、润滑性、流态、温度等均对钻柱失效有着直接或间接的影响。

钻井液对钻柱的腐蚀性排序为:充气盐水钻井液>盐水钻井液、低pH钻井液>高pH钻井液>油基钻井液。

方钻杆旋塞阀主密封技术研究

单位代码: 10615 西南石油大学硕士学位论文论文题目:方钻杆旋塞阀主密封技术研究研究生姓名:李静导师姓名:陈浩(副教授)学科专业:机械设计及理论研究方向:现代设计方法2007年4月西南石油大学2007届硕士学位论文摘要方钻杆旋塞阀是钻机循环系统中的重要控制部件之一,常在紧急情况下启闭,故主密封面的转矩大小是旋塞阀可靠工作的重要指标。

本文通过密封与摩擦机理的分析,推导出摩擦转矩理论计算公式,证明了球体与上阀座接触面上的摩擦力矩仅与摩擦系数μ和密封比压p有关。

在工作环境与结构尺寸确定的情况下,合理选择材料与表面处理方案是降低摩擦转矩的主要手段。

在高压与腐蚀性介质环境下工作的旋塞阀主密封面磨损严重,主要有粘着磨损、磨粒磨损与腐蚀磨损三种类型。

要提高元件耐磨性能,主要措施为采用抗H2S腐蚀材料并进行表面强化处理。

利用Ansys对关闭状态下的旋塞阀密封面进行有限元分析研究其应力分布规律,得出如下结论:应力最大值出现在经过阀座通道轴线的球体通道轴线垂面两侧15˚附近密封面外缘处的小区域,远离此区域应力迅速下降。

将Ansys分析结果与理论计算结果对比后发现,将传统的球阀比压计算公式应用于高压硬密封的旋塞阀所得结果误差较大,有限元分析技术在旋塞阀主密封中的应用有待于进一步发展。

关键词:方钻杆旋塞阀,高压球阀,主密封,密封比压,接触分析AbstractKelly cock is one of the important control portions in drilling circulatory system. It often opens and closes in emergency cases, so friction torque of the primary seal surface is an important index for the kelly cock to be reliable. the friction torque theoretical calculation formula is inferred by seal and friction analyzing, and it’s proven that the friction torque on the contact surface between ball and upper seat is only concerns to frictional coefficient μand sealing specific pressure p. In the actual conditions and structural size, suitable material and surface treatment are the main method to reduce the friction torquethe.In the high pressure and the corrosive fluid environment, the primary seal surface of kelly cock is frayed seriously, which includes adhesive wear, abrasive wear and corrosive wear. To enhance wear-resisting, the main method is by using the anti- H2S corrosion material and strengthen surface anti corrosive.By using Ansys to do the finite element analysis for stress distribution rule for the kelly cock primary seal surface in cut-off state, it obtains the following conclusion: The stress maximum value appears around a small area near the seal surface outskirt at about 15˚antiheros of the spheroid channel axis vertical which contains the seat channel axis, and the stress value drops rapidly when departs from this area. Comparing the Ansys analysis result with the theoretical calculation result, it illustrates that the application of traditional ball valve sealing specific pressure formula to the high-pressure metal hard seal kelly cock obtained result with big error, so the application of the finite element analysis technology to the kelly cock primary seal should be developed further.Key word: Kelly cock, High-pressure ball valve, Primary seal, sealing specific pressure, Contact analysis西南石油大学2007届硕士学位论文目录摘要 (1)Abstract (3)目录 (4)引言 (1)第1章 方钻杆旋塞阀 (2)1.1 方钻杆旋塞阀的结构 (2)1.2 方钻杆旋塞阀的密封原理 (4)1.3 方钻杆旋塞阀的工作环境 (5)1.4 国内外研究现状 (7)第2章 方钻杆旋塞阀的密封机理与计算 (8)2.1 阀门启闭件的密封机理 (8)2.2 影响密封的各种因素 (10)2.3 金属硬密封与软密封的比较 (12)2.4 浮动式球阀的密封比压 (13)2.4.1 必需比压及计算 (15)2.4.2 许用比压及选择 (16)2.4.3 设计比压及计算 (18)第3章 主密封面摩擦与操作转矩 (20)3.1 方钻杆旋塞阀的操作转矩 (20)3.2 主密封面的摩擦 (21)3.2.1 摩擦的机理 (21)3.2.2 影响摩擦的因素 (23)3.2.3 操作转矩的计算 (24)3.3 主密封面的磨损 (27)3.3.1 主密封面磨损状况 (27)3.3.2 接触面的粘着磨损 (27)3.3.3 接触面的磨粒磨损 (28)第4章 密封件材料的选择与表面强化处理 (30)4.1 密封件材料基本要求 (30)4.2 腐蚀磨损 (31)4.2.1 主密封面腐蚀状况 (31)4.2.2 腐蚀磨损机理 (32)4.2.3 腐蚀的影响因素 (32)4.2.4 硫化氢腐蚀的预防措施 (34)4.3 材料选择 (36)4.3.1 阀门常用密封件材料 (36)4.3.2 元素对钢性能的影响 (37)4.3.3 旋塞阀常用密封材料 (38)4.4 表面处理 (40)4.4.1 电镀技术 (40)4.2.2 激光表面强化 (41)4.2.3 堆焊技术 (41)第5章 密封面的有限元分析 (43)5.1 接触问题的基本理论 (43)5.1.1 Hertz理论 (44)5.1.2 协调接触与非协调接触 (44)5.2 有限元仿真技术 (47)5.2.1 有限元的基本思想 (48)5.2.2 有限元的求解过程 (48)5.3 Ansys接触单元分析法 (49)5.3.1 Ansys简介 (49)5.3.2 Ansys一般分析步骤 (50)5.3.3 Ansys接触分析 (50)5.4 旋塞阀主密封面的有限元分析 (53)5.4.1 建模与网格划分 (53)5.4.2 加载 (55)5.4.3 结果分析 (56)5.5 主密封改进方案探讨 (58)5.5.1采用软硬结合密封方式 (58)5.5.2 密封面宽度的优化设计 (59)第6章 结论与展望 (60)6.1 所做工作 (60)6.2 结论 (60)6.3 展望 (60)参考文献 (62)致谢 (64)附录1 攻读硕士学位期间发表论文 (65)引言方钻杆旋塞阀是钻机循环系统中的重要控制部件之一。

钻杆及其接头的早期失效分析与措施研究

钻杆及其接头的早期失效分析与措施研究[摘要]钻杆失效表现在三个方面:本体断裂、刺漏、钻杆螺纹处失效。

本文将分析并探讨钻杆及其接头的早期失效类型、失效形式、失效原因,并且根据分析原因去寻找应对的方法以及预防的办法。

通过设计优化的钻杆结构,提升钻杆质量,使钻杆失效事故发生的概率下降。

[关键词]分析原因钻杆失效优化设计预防措施钻具0前言失效分析是分析判断材料的失效模式、性质、原因、研究失效事故处理方法和预防再失效的技术活动与管理活动,是一种科学的分析方法。

本文将对钻杆失效进行分析。

钻杆很容易受到磨损以及腐蚀等问题的影响从而引发失效事故。

而仅仅是在我们国家的油田之中发生的钻杆失效事故就多达数百起,钻杆失效不仅会造成极大的经济财产的损失,并且常常影响到工程的进度,后果十分严重。

失败乃是成功之母,通过研究钻杆失效,推进提高钻杆质量以及加强研究钻杆的使用和管理,尽量避免失效事故。

1失效类型分析在钻进过程中的受力繁杂,不仅仅是拉力,还有各种应力,因此失效的种类十分复杂,环境也很苛刻,井下的介质之中还包含有一些具有腐蚀性质的液体,而钻具运转起来后会促使钻杆与井壁之间产生高频率的撞击以及摩擦。

钻杆失效的类型种类繁多,主要可以概括为三大类型:断裂失效或者是刺穿失效;表面受损以及过量变形。

断裂或者是刺穿失效在失效事故比较常见,疲劳以及腐蚀等因素是罪魁祸首。

而腐蚀也极易造成表面受损,机器磨损也是表面受损。

当所受到的应力超过钻杆能承受的极限的是,则会引起过量变形[1]。

1.1断裂失效①过载断裂:如“鳖钻时的钻柱体断裂”,“钻杆遇卡提升时焊缝热影响区的断裂”。

②氢脆断裂:金属中的氢含量过多时,材料在拉力和应力的作用下很容易产生氢脆。

很多人不知道,由硫化氢和盐酸引起的钻柱应力腐蚀断裂也是由于氢的作用造成的。

③应力腐蚀断裂:如“钻杆接触某些腐蚀介质时的应力腐蚀开裂”,“钻柱在含硫油气井中工作时的硫化物应力腐蚀断裂”。

④低应力脆断:此类失效在钻杆失效中占了很大的比例,是最危险的断裂方式之一。

钻井机械设备失效影响及对策分析

钻井机械设备失效影响及对策分析摘要:随着科学技术的快速发展,我国石油开采技术不断提高。

在这样的情况下,钻井设备的性能是影响钻井技术的主要因素。

在实际钻进的时候经常会出现机械性能失效现象。

针对此现象,要采取科学合理的措施才能解决钻井机械设备的失效问题。

基于此,本文分析了钻井机械设备失效影响因素,提出了钻井机械设备失效影响因素的解决对策,期望为未来有关研究提供相应的参考。

关键词:钻井机械设备;失效;影响因素;对策在现代社会当中,石油行业与我国国民经济发展与资源储备等情况紧密关联。

石油开采没有办法和钻井机械设备相分离。

然而,在这样的情况下,钻井机械设备经常出现失效现象,会影响正常生产,所以需要探寻该类设施设备出现失效的多种影响因素,运用科学合理的维修与管理策略,保障钻井机械设备实际运用的质量与成效,有效延长此类设备的实际寿命,保证石油开采质量与具体成果。

因此,加强钻井机械设备失效影响因素及对策研究具备现实意义。

1钻井机械设备失效影响因素分析1.1钻井机械设备零件的局部塑性变形在现阶段的石油钻井作业活动当中,会对钻井机械设备起到很大程度上的影响以及冲击。

再加之此类设备所承担的符合非常重,十分容易出现多种零部件的挤压,进而造成钻井机械设备出现变形现象,这样便会造成该类设备的失效。

将石油开采作业钻井泵上部位置的传动齿轮当做是案例,如若该齿轮并不坚固,导致其坚固程度没有办法和实际设计要求相满足,这样在长期负荷条件下会由于挤压而出现变形现象。

长此以往,非常容易造成齿轮出现失效情况。

1.2钻井机械设备疲劳失效对于当前的多种钻井机械设施设备而言,不管是实际作业环境,还是具体作业条件,都非常恶劣。

这样会对钻井机械设备的具体维修作业次数与实践起到很大的影响。

由于长期缺少科学合理的维修作业,非常容易造成钻井机械设备长时间处在疲劳状态当中,进而出现失效现象。

因为此方面的因素造成失效现象难以进行修复。

比如,发电机在钻井机械设施设备当中占据着十分重要的位置,由于其实际作业时间比较上,缺少科学合理的维修作业,非常容易造成设施设备出现断裂现象,最后造成失效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

t an

AU t an

A1 + 2

A2

Ut an41b U 01 869

P

Q 得 M= 2Lp R3 sin2 A2 2 1+ 01 755sin2 BdB 0

在[ 0, P/ 2] 上取间隔为 10b, 即 $B= 0. 174 5, 则

P

Q2 1+ 01 755sin2BdBU 0

9

6 1+ 01 755sin210i $B= 11 863

式中, Dmax 为最大应力。 b) 扭转 Rmax = Sn @ A< Rs

式中, Sn 为剪切基准应力。

c) 内压 DHmax A@ Dn > Rs,

式中, DHmax 为最大环向应力。

按上述方法计算出的应力集中处的最大应力值

可能超过材料屈服极限 Rs, 但必须保证安全或在 SY 标准[ 5] 要求值之内。减小应力集中的措施可在结构

2) 目前, 国内方钻杆旋塞阀普遍存在转动失 效问题, 为确保其工作可靠性, 要减小转动力矩可以 从降低主密封的压差 和减小摩擦因数 2 方面来解 决。如, 采用小通道结构降低压差; 选用耐锈蚀的材 料或防锈表面处理; 使用后若要长期放置则应及时 清洗、保养等。

3) 应提高阀球和阀座球面的加工精度、表面 处理质量, 保证阀球和阀座能可靠密封。

上增大 1- 1 截面沟槽处的圆角半径和去掉 2- 2 截

面的环槽等。

2. 3 阀球的力学计算

方钻杆旋塞阀转动失效的根本原因是阀球和阀

座之间的摩擦力过大, 这是自身结构造成的。阀球

受力如图 2 所示, 当阀球下方泥浆压力 p 很大时, 在

与阀球接触密封带处的平均应力 R 就很大, 球转动

时的摩擦力也很大, 无法用手动打开阀。

M=

4

Lpsin2 A1

@

QQP 2

A2

sin A

( co s A) 2+ ( sin Asin B) 2 dAdB ( 2)

0 A1

因为对不同尺寸的阀, 其阀球与阀座的摩擦面

上( A1 + A2 ) / 2 差值 很小, 可视 为定值, 其大小约为

41b。为了使计算简化和使用方便, 所以对式( 2) 取

参考文献: [ 1] 刘鸿文. 材料力学[ M ] . 北京: 高等教育出版社, 1992. [ 2] 徐芝纶. 弹性力学[ M ] . 北京: 高等教育出版社, 1990. [ 3] 航空工业 部科学技术委员会. 应力集中系数手册[ K ] .

北京: 高等教育出版社, 1990. [ 4] 西田正孝. 应 力集 中[ M ] . 李安定, 译. 北 京: 机械 工

台接触面上任取一点 D 和该点处微元面积 dS, 设 D

点到转轴 y 的距离为 l DF , 则有

O1 D = Rsin A

dS= R sin AdB# R dA

l DF = ( Rcos A) 2 + ( Rsin Asin B) 2

因为阀球受力关于 x 轴对称, 可取 1/ 4 受力面

进行计算, 得

1 旋塞阀的主要失效形式

方钻杆旋塞阀的服役条件与钻柱中的其他元件 一样, 不仅承受钻柱的所有的动、静载荷, 而且还要

受到泥浆、H 2 S 的腐蚀以及泥浆的冲蚀磨损。从现 场与资料调研了解, 方钻杆旋塞阀的失效形式主要 有 3 类。 1. 1 强度失效

方钻杆下旋塞阀安装在方钻杆的下端, 操作较 上旋塞阀方便, 但出问题的几率更多。近年来在使 用过程中阀体断裂时有发生, 调研发现, 断裂发生的 部位都在阀体的 1 和 2 截面处( 如图 1 所示) , 断裂 原因主要是应力集中所致。

2. H uabei Petroleum A dministr ation Bur eau , Renqiu 062500, China)

Abstract: A im ing at t he causes of kelly t ap- v al ve valve in use, t hat are crack of valve bo dy, valve ball immov abilit y and inabilit y to st and pressur e, the analysis and studies have been done. T he im pr ovement of st ruct ure and applicat ion are proposed in t his paper. T hese are t he r ef er ence fo r design . Key words: t ap valve; f ailure; int ensity ; st ress co ncent rat io n; f rict ion mo ment

1. 3 密封失效 方钻杆旋塞阀的密封主要由 3 个部分组成, 其

一为阀体与上、下阀座之间的密封; 其二为阀球与阀 座之间的密封; 其三是旋钮与阀体旋钮孔之间的密 封。现场调研反映, 方钻杆旋塞阀密封失效主要表 现为主密封件即阀球与阀座密 封失效而试压 无压 力。究其原因, 主密封是金属与金属之间的硬密封, 对新阀来说, 试压无压力的原因在于阀体、阀座研磨 不好; 对于使用过或放置时间长的旧阀来说, 其原因 主要在于阀体与阀之间有结渣或锈蚀颗粒物卡住而 建立不起初始压力。

除了上述 3 种失效问题外, 方钻杆旋塞阀还存 在腐蚀失效和冲蚀磨损失效问题, 在阀的设计中应 给予全面考虑。

2 受力分析

2. 1 阀体强度计算[ 1-2] 方钻杆旋塞阀的结构有整体式 和两段式, 图 1

是一种整体式的基本结构。壳体危险截面为沟槽处

截面 1- 1 和阀球中心截面 2- 2, 而 2- 2 截面处壳

图 2 阀球受力示意

图 3 球台微元

2. 3. 2 计算主密封摩擦力矩

在 x 方向应用微元法, 受力平衡方程为

Qa2 Rco sA# 2PR sin A# R dA= p P( R sin A2) 2 , a1

故有

R=

p sin2 A22 s in2 A2 - sin2 A1

( 1)

如图 3 所示, 设阀座与阀球摩擦因数为 L, 在球

在油气勘探开发钻井过程中, 当地层压力大于 钻井液液柱压力时, 地层流体有可能进入井眼钻井 液中, 导致溢流甚至井喷, 特别是在复杂条件下高压 油气藏勘探开发中, 钻具内溢流甚至井喷时有发生。 目前国内外钻具内防喷工具和技术仍是防喷系统的 薄弱环节, 一旦发生钻具内井喷, 现有方钻杆上、下 旋塞阀等在关键时刻不起作用, 将对人员、设备、油 气井和环境的安全造成极大的威胁, 甚至带来灾难 性的后果, 可见方钻杆旋塞阀在确保钻井安全作业 中起到十分重要的作用。如何提高其工作可靠性是 设计和使用者必须高度重视的问题。

壳体所受的最大扭矩; 取安全系数 n= 0. 57Rs / Sn。

c) 内压 p 作用 由弹性力学可知, 在仅受内

压作用下, 壳体环向应力 RH 最大, 即

RH=

p

K2+ K2-

1 1

式中, K = D/ d; D、d 分别为壳体的外径与内径; 取 Rn = RH, 安全系数 n= Rs/ Dn 。

1. 2 转动失效 旋塞阀转动失效即旋塞阀关闭后, 在球体下方

的高压钻井液作用下, 球体转动相当困难, 要么旋钮 沉孔的六角形打圆, 要么旋钮扭断, 是旋塞阀的一种 重要失效形式, 会严重影响后续压井作业施工。产 生旋塞阀转动失效的原因有:

收稿日期: 2007- 05- 22 作者简介: 谢 娟( 1982- ) , 女, 湖北天门人, 硕士 研究生, 现 主要从 事石油 矿场 机械的 研究 工作, E- mail: x iejuang o@ 163.

2007 年 第 36 卷 第 12 期 第 49 页

石油矿场机械 OIL FIELD EQUIPMENT

文章编号: 1001- 3482( 2007) 12- 0049- 03

2007, 36( 12) : 49~ 51

方钻杆旋塞阀的失效与受力分析

谢 娟1 , 王德玉1 , 李才良2, 王启颜1

( 1. 西南石油大学 机电工 程学院, 成都 610500; 2. 华北石油管理局, 河北 任丘 062500)

com。

# 50 #

石油矿场机械

2007 年 12 月

a) 压力高, 阀球与阀座之间的摩擦力矩过大。 b) 阀球或阀座发生严重锈蚀和结渣, 阀球与 阀座之间嵌入了固体颗粒使得摩擦因数显著增大。 c) 使用后长期停放, 阀腔内泥浆与润滑脂干 化, 造成各运动部件难以转动。

图 1 整体式方钻杆旋塞阀基本结构

2. 3. 1 计算主 密封带接触应力

如图 2 所示, 阀座与阀球接触面为一球台面

第 36 卷 第 12 期

谢 娟, 等: 方钻杆旋塞阀的失效与受力分析

# 51 #

A A cBcB , 设球半径为 R, 球台的对称轴为 x 轴, 分别 为球台面 A AcBcB 上 2 个极限位置点 A 、B 与 x 轴 负向所夹锐角, 且有 CCc= A Ac。

体削弱更严重, 本文仅对 2- 2 截面加以分析。 由于难以确定组合应力, 故一般计算的载荷根

据材料分别作拉伸、扭转和内压在最大载荷下的强

度计算。

a)

拉伸 基准拉应力

Dn =

F A

安全系数 n= Rs / Dn 式中, A 为截面面积; F 为壳体所受最大拉力; Rs 为

材料屈服极限。 b) 扭转 由材料力学得极惯性矩为

在 10 MP a 以上 压 力 下, 转 动力 矩 > 1581 69

N # m, 就难以用手动将此旋塞阀打开, 这与试验结

论也完全吻合。

3 结论与建议