图形电镀培训基础教材

《电镀培训教材》PPT课件

第二章 塑胶电镀

一.塑胶电镀对塑胶件的技术要求: 1.要求光度高的部位,制件必须表面平滑。 2.零件表面设计符合电镀要求,即较大平面中间应呈突 起状,一般突起在0.10-0.15mm;菱角部位到圆,v型 槽的宽度应是深度3倍,盲孔深度为直径的1/2-1/3。 3.零件应有足够的强度,壁厚一般在3mm左右,最薄不 应低于1.9mm,最厚不应大于3.8mm. 4.有镶嵌件的塑胶制品,应为铝制件。 5.应留有电镀装挂位置。装挂位置应设计在不影响外观 部位。

b.溶剂浸渍法 将零件完全浸入(20-22)℃1:1的甲乙酮和 丙酮的混合溶液液中15秒,取出后立即甩干,检验裂纹状态。

解决办法:在60-75℃的温度下加热2-4h,或在25%(体积) 的丙酮中浸泡30分。

常用塑胶热处理温度:ABS塑胶65-75 ℃,聚丙烯80-100 ℃, 氯化聚醚80-120 ℃,聚碳酸酯110-130 ℃,改性聚苯烯50-60 ℃,聚苯醚100-120 ℃;聚酰胺在沸水中处理。

3.阴极电流效率 改善阴极电流效率,提高电解液的分散能力和覆 能盖能力。

4.机体的表面状况 提高机体表面光洁度,采用短时间冲击电波, 提高氢在机体上的过电位等,可以消除机体对分散能力和覆盖 能力的不良影响。

5.几何因素的影响 在实际生产中采用辅助阴极和象形 阳极,合理调节阴阳极之间的距离等方法尽可能消除 对几何因素对电解液分散能力的影响。镀铬电解液是 一个特殊,它是一种强氧化性的酸性电解液,在所应 用的电解液中分散能力最差的一种,在镀铬时为了提 高电解液的分散能力往往从电化学性能以外的角度出 发,采用防护阴极,是用辅助阳极和非金属屏蔽以及 合理调节电极之间的距离等方法,使其处于最佳的电 流分布状态。

250350

600

《图形电镀培训教材》课件

欢迎大家来到《图形电镀培训教材》PPT课件。在这个课件中,我们将深入 探讨图形电镀的定义、原理、实验室安全、技术、材料以及常见问题及解决 方案。

简介

图形电镀是一种将金属沉积到特定部位以形成图案的电化学过程。本节将介 绍图形电镀的定义、分类以及广泛应用领域。

原理

了解电化学反应原理、电镀液的组成以及电镀过程的物理化学特性对于掌握 图形电镀技术至关重要。

3

设备及工具的使用

了解图形电镀所需的设备和工具,包括电源、电解槽和电极等,以及正确的使用 方法。

图形电镀材料

电镀金属的选择

根据需求和应用场景,选择合适的电镀金属对于获得理想的电镀效果非常重要。

预处理剂的选择

预处理剂用于清洁和准备电镀表面。了解不同预处理剂的特性以及选择正确的剂量。

电镀液的选择

电镀液的配方对电镀质量和效果有重大影响。深入了解不同电镀液的特性及其应用。

实验室安全

在进行图形电镀实验时,实验室安全是必不可少的。学习实验室安全观念、操作规程以及事故例分析有 助于确保实验室安全。

图形电镀技术

1

图形电镀流程

掌握图形电镀的流程是实践该技术的基础。从电镀前的处理到设备及工具的使用, 了解每个步骤的重要性。

2

电镀前的处理

良好的前处理可以确保图形电镀的质量和耐久性。本节将介绍电图形电镀问题及解决方 案

出现电镀效果不理想、产生气泡、起皮、断层等问题时,掌握解决方案是必 要的。本节将介绍常见问题的原因及解决方法。

结语

本课件探索了图形电镀的未来发展,总结了教材的重点,并提供了参考文献 供大家深入学习。

电镀知识简介培训教材-课件

Cu Hg Ag Pt Au

LOTES

镀层的防腐

电镀简介

防止化学腐蚀:进行镀金或镀银处理

防止原电池腐蚀:

1.镀层本身的化学性质:采用电极电位较低的镀层保护底

材﹔

2.提高镀层的厚度﹔

3.减少镀层的孔隙﹔

4.改良环境。比如:要海运的连接器最好采用隔绝包装甚至

采用真空包装

Confidential QA

Pd/Ni plating contact area

后

处

Water cleaning

Hot air drying

Packaging

理

Confidential QA

电镀简介

Acid activation Overall Ni plating

LOTES

电镀安全知识

电镀简介

1.连接器电镀特殊药品

a.剧毒物品:

(2)装饰性电镀:装饰零件的外表,使其光亮美观:首饰,金佛

(3)功能性电镀:

提高零件表面硬度,耐磨性:轮胎钢圈镀铬;

增加金属表面的反光和防反光能力:灯饰

提高导电性能:塑料电镀,镀金、银;

提高导磁性能:磁盘镀镍;

提高光的反射性能:汽车灯反光底罩﹔

防止局部渗碳,渗氮:钢材镀镍铬前用镀铜打底;

修复尺寸:精密仪器﹔

接触部分的接触信赖性, 在其接触部位进行镀金处理,

电化学腐蚀:金属和电解质溶液接触时﹐由于电化学作用而引起的 腐蚀﹒

原因:形成了原电池﹐在此腐蚀电池中﹐负极发生氧化,

Confidential QA

LOTES

镀层的腐蚀

电镀简介

原电池形成:

二氧化硫,氧气,水,硫 化氢等腐蚀性气体

04电镀培训教材

2.主要成分

Cataprep 404 (R&H)

Cataposit 44 Catalyst (R&H)

3.操作条件

温度:43-47℃

处理时间:4-5mins

44强度:80-100% SnCl2 >5g/l Cu2+<2g/l

14.06.2021

深圳崇达多层线路板有限公司

13

ME/R&D

2.2.7.1活化剂

1次/2h

5. 药水监控及维护

采取定期化学分析添加、自动添加和按千尺用量添加

定期对药水缸进行清洗及保养,按照生产板面积或某种成 分含量换缸

6. 可靠性测试

14.06.2021

深圳崇达多层线路板有限公司

19

ME/R&D

2.2.12 机器设备

1. Protek 龙门式自动生产线

采用DMS系统,PLC控制,4台天车,能实现对操作条件、生产状态 ﹑设备状态和生产记录的监控及追溯

14

ME/R&D

2.2.8 加速(Accelerator)

1.作用

胶体钯经水洗后形成Pd和Sn(OH)Cl胶状物,加速处理后将Sn(OH)Cl除去, 使吸附在板面和孔壁的Pd裸露出来,从而提高Pd活性中心的活性,利于 化学沉铜进行。

2.主要成分

Accelerator 19E

3.操作条件

温度:24-32℃

3) NaOH 提供碱性反应条件,主要反应物

4) EDTA 5) 稳定剂

络和物,防止Cu2+在强碱下产生Cu(OH)2沉淀 使化学沉铜液不产生自然分解,另外可以

改善化镀层物理性能,改变化学镀铜速率。

5.反应原理

图形电镀培训教材

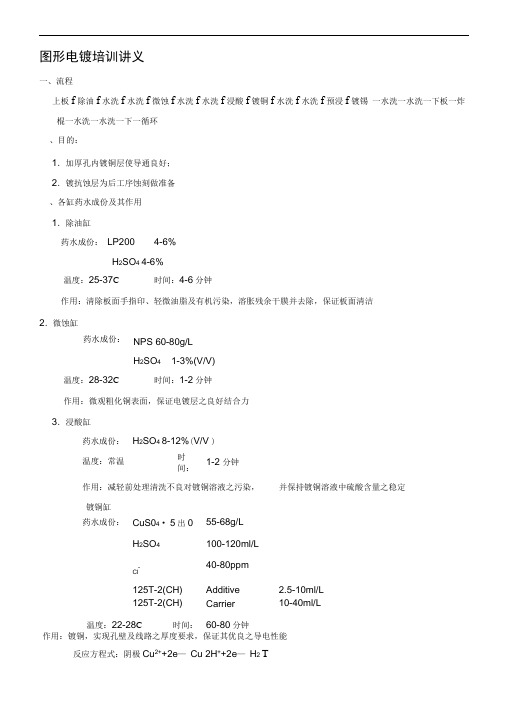

图形电镀培训讲义一、流程上板f 除油f 水洗f 水洗f 微蚀f 水洗f 水洗f 浸酸f 镀铜f 水洗f 水洗f 预浸f 镀锡 一水洗一水洗一下板一炸棍一水洗一水洗一下一循环 、目的:1.加厚孔内镀铜层使导通良好; 2.镀抗蚀层为后工序蚀刻做准备、各缸药水成份及其作用1.除油缸药水成份: LP2004-6%H 2SO 4 4-6%温度:25-37C时间:4-6分钟作用:清除板面手指印、轻微油脂及有机污染,溶胀残余干膜并去除,保证板面清洁2.微蚀缸药水成份: NPS 60-80g/LH 2SO 4 1-3%(V/V)温度:28-32C时间:1-2分钟作用:微观粗化铜表面,保证电镀层之良好结合力3.浸酸缸药水成份: H 2SO 4 8-12%(V/V ) 温度:常温时间:1-2 分钟作用:减轻前处理清洗不良对镀铜溶液之污染, 并保持镀铜溶液中硫酸含量之稳定镀铜缸药水成份: CuS04 • 5出0 55-68g/LH 2SO 4100-120ml/LCl -40-80ppm125T-2(CH) Additive 2.5-10ml/L125T-2(CH)Carrier10-40ml/L温度:22-28C 时间: 60-80分钟作用:镀铜,实现孔壁及线路之厚度要求,保证其优良之导电性能反应方程式:阴极Cu 2++2e — Cu 2H ++2e — H 2 T阳极Cu-2— Cu2+ Cu-e—Cu+(不完全氧化)(停拉时无打气,溶液易发生歧化反应Cu2++e—Cu+ Cu++CL-—CuCL J)5.预浸缸药水成份:H2SO4 8-12%( V/V )温度:常温时间:1-2 分钟作用:减轻前处理清洗不良对镀锡溶液之污染,并保持镀锡溶液中硫酸含量之稳定6.镀锡缸药水成份:SnSO4 35-45g/LH2SO4 90-110ml/LRonastanEC part A 15-25ml/LRonastanEC part B 30-50ml/L温度:18-25C 时间:8-10分钟作用:镀锡,作为碱性蚀刻之抗蚀层,形成良好之线路图形反应方程式:阴极Sn2++2e—Sn 2H++2e—H2T 阳极Sn-2e—Sn 2+(溶液中有氧Sn 2++O2—Sn 4+—Sn( OH) 4J)7.炸棍缸药水成份:HNO3 68%( V/V )温度:常温时间:7-8 分钟作用:去除夹仔上之铜、锡四、操作条件对镀铜的影响1.温度温度对镀液性能影响较大,温度高,反应速度加快,充许电流密度提高,镀层沉积速度加快,但温度过高会导致添加剂消耗快,分解速度加快,镀层粗糙、亮度降低。

图形电镀工艺教材

图形电镀工艺教材图形电镀工艺教材一. 图形电镀简介:在平板电镀后,板件经过干膜曝光显影后需要经过图形电镀。

图形电镀的目的在于加大线路和孔内铜厚(主要是孔铜厚度),确保其导电性能和其他物理性能。

根据不同客户不同板件的性能要求,一般孔壁铜厚在0.8mil-1.2mil之间(平板层+图电层),由板件特性决定其平板层和图电层的分配。

一般来说,平板电镀层仅保证可以保护稀薄的沉铜层即可,一般在0.3mil-0.4mil左右,特殊铜厚要求和线路分布不均除外,图形层则保证在0.4-0.6mil,在保证总铜厚的基础上,如果图形分布均匀,比较厚的图形层可以节省铜球耗用和蚀刻成本,提高蚀刻速度,降低蚀刻难度。

反之,如果线宽要求不严,而图形分布不均线路孤立,则可以提高平板层厚度,降低图形电镀层厚度。

图形电镀后是蚀刻流程。

二. 图形电镀基本流程:板件经过贴膜曝光显影后形成一定的线路,图形电镀就是针对干膜没有覆盖的铜面进行选择性加厚。

图形主要流程如下(水洗视条件不同,为一道至两道):进板—除油—水洗—微蚀—水洗—酸浸(硫酸)—电镀铜—水洗—酸浸(氟硼酸)—电镀(铅)锡—水洗—出板—退镀(蚀夹具)—水洗—进板1 .除油:电镀除油流程为酸性除油,主要是除去铜面表面的污物。

因板件经过干膜流程后,不可避免地会在板面带上手印、灰尘、油污等,为使板面洁净,保证平板铜层和图形铜层的层间结合力,必须在电镀前加上清洁板面的流程。

采用酸性环境除油效果比碱性除油差,但避免了碱性物质对有机干膜的攻击,主要成分为硫酸和供应商提供的电镀配套药水(安美特—FR,B图电\\C图电\\脉冲线;罗门哈斯—LP200,B(II)线;成分均为酸性表面活性剂)。

酸性除油剂的浓度测定是通过测定计算浓硫酸(98%)浓度来相对估算(无法直接测定,而配缸和消耗都是1:1比例),因此在换缸和补充的时候要保证两者要等量添加,以保证测定浓度和实际浓度的一致性。

2. 微蚀:除油的微蚀流程主要作用为去除表面和孔内的氧化层,并将铜层咬蚀出微观上粗糙的界面,以进一步提高图形电镀层和平板层的结合力。

图形电镀培训教材

工序简介

图形电镀是外层图形转移后的电镀铜/锡工 序,其作用不外乎如下两点:

1、通过电镀加厚使孔内及板面铜厚达到客 户的需要。

2、电铜后继续镀一层锡作为抗蚀剂,为外 层蚀刻做准备。 注:除胶渣/化学沉铜→板面电镀→外层图形转 移(外层干膜)→图形电镀

上板 ↓ 除油 ↓ 三级水洗 ↓ 微蚀 ↓ 二级水洗 ↓

镀铜缸的控制

✓定期做化学分析。 ✓整流器输出的稳定。 ✓均匀的空气搅拌或喷流。 ✓减少外来污染。 ✓定期清洗铜球、钛篮、阳极袋及网屏。 ✓定期做低电流处理。 ✓定期做活性炭处理。

检测方法及工具

✓霍尔槽测试(Hull Cell Test)。 ✓CVS 定量分析添加剂的含量。 ✓热冲击/热循环测试镀层的可靠性。 ✓切片分析(Micro Section)。 ✓延展性铜(CuSO4.H2O) ✓硫酸(H2SO4) ✓氯离子(Cl-)

硫酸铜

✓ 提供电镀启动时的铜离子,随后由阳 极铜球不断溶解出的铜离子取代溶液中 失去的铜离子。

✓ 含量过高,深镀能力(Throwing Power) 差。

✓ 含量过低,高电位区域易烧板。

硫酸

✓增强镀液导电性,提高深镀能力。 ✓减低阴阳极的极化作用。 ✓过高,容易烧板。 ✓过低,导电不良。

镀铜添加剂的组合

镀铜添加剂大致分为以下三种:

➢光亮剂(Brightener)。 ➢载运剂(Carrier)。 ➢平整剂(Leveller)。

光亮剂

✓一般为有机硫化物或氮化物。 ✓作用好似油门。 ✓在板面附近起催化作用。 ✓协助晶粒的成长。

图形电镀用的是125T-2,而板面电镀用的是 EP-1000R。

主要成分:硫酸、硫酸亚锡 EC Part A(R&H) EC Part B(R&H)

线路板图形电镀培训教材

深圳市祥光达光电科技有限公司 唐青山 13682465117

6

电镀铜的原理

直流 整流器

ne-

ne-

+

阳极 离子交换

电镀上铜层 阴极 (受镀物件) 镀槽

Cu

Cu2+ + 2e-

Cu2+ + 2e-

Cu

电镀液组成(H2O+CuSO4.5H2O+H2SO4+Cl +添加剂) 深圳市祥光达光电科技有限公司 唐青山 13682465117

电镀铜镀层厚度估算方法(mil) — 电镀阴极电流密度(ASD) X 电镀时间(分钟) / 114 1 mil = 25.4 µm

深圳市祥光达光电科技有限公司 唐青山 13682465117

21

电镀铜溶液和电镀线的评价

镀 铜 均 匀 性

★ 定义及说明

镀铜均匀性是指板表面及孔内镀铜厚度的分布,通常 是指线路板表面镀铜厚度的分布,表面铜厚均匀性的好 坏,将直接影响到蚀刻等后工序的制作。

*各添加剂相互制约地起作用.

深圳市祥光达光电科技有限公司 唐青山 13682465117

18

电镀层的光亮度

载体 (c) /光亮剂 (b)的机理 c c cb cbc cb b

c c b

cb c cb b b b

c

c c cb cbcb b b

c

c cb

b

载体(c)快速地吸附到所有受镀表面并均一地抑制电沉积 光亮剂(b)吸附于低电流密度区并提高沉积速率. 载体(c)和光亮剂(b)的交互作用导致产生均匀的表面光亮度

15

深圳市祥光达光电科技有限公司 唐青山 13682465117

图形电镀教材

材

精品资料

目录(mùlù)

前言 第一部分 第二部分

第三部分

一.图形电镀目的 二.基本工艺流程 三. 基本理论 四.各药水缸作用(zuòyòng) 一.生产线设备简介 二.工艺参数 三.生产维护 四.能力研究 五.常见问题与对策 工序潜力与展望

精品资料

前言(qián yán)

在PCB制作过程中,镀铜占有相当重要位置。为了 使本公司的工程管理人员特别是负责图形电镀工序的 工艺工程人员图形电镀工序有一定程度的了解,故撰写 此份培训教材,以利于生产管理及监控(jiān kònɡ),从而 提高我司的产品品质。

精品资料

第一部 份

基础知 识

精品资料

精品资料

-打 气: 1.加速离子的补充,有利于孔内不断新药液 的补充,更有助光剂发挥作用。 2.消除浓差极化,提高允许电流,提高生产 效率 。 3.提供足够的氧气(yǎngqì),使Cu+转化成

Cu2+ 。 现很多公司已采用喇叭嘴高能量循环取代

传统的打气,用于制作盲孔板和高纵横比厚板。

精品资料

-摇摆和振荡: 缩小Diffusion layer,赶走孔内的气泡,加速新 液的补充,提高深镀能力。

精品资料

-阳 极铜: 使用含磷0.035~0.075%的铜球,面积应是阴极的两倍。 为什么要使用磷铜阳极? 因为使用磷铜阳极时, 1.阳极在镀液中溶解速度较慢(形成黑色的阳极膜),使其阳

极电流效率接近阴极电流效率; 2.催化Cu+转化成Cu2+的反应,阻止(zǔzhǐ)大量的Cu+进入溶

液,形成铜粉或Cu2O,而导致镀层粗糙,产生节瘤; 3.避免生成大量的阳极泥,污染铜缸, 但是,磷铜中的含磷量要有一定值,若含磷量过高,会导致

图形电镀与蚀刻工序培训教材

酸浸 H2SO4

镀铜 CuSO4、Cl-、 H2SO4、光剂

操作温度:室温、操作时间:1- 去除轻微氧化及维 2min、 持药水浓度

操作温度: 20-28℃、镀铜时间: 加厚铜 40-90min

镀锡 SnSO4、H2SO4、操作温度: 20-28℃、镀锡时间: 镀锡为碱性蚀刻提 8-12min 光剂 供抗蚀层 退镀 HNO3 操作温度:室温、退镀时间: 14min 去除电镀夹具上的 镀铜

电镀培训教材

日期:2009、05、06

深圳市龙江实业有限公司

一、pcb工艺流程简介 开料-钻孔-沉铜-图形转移-图形电镀-(二钻) -蚀板(二钻)-阻焊-字符-(表面处理)-成 型--(抗氧化)-FQC-出货

深圳市龙江实业有限公司

二、 沉铜工艺流程 磨板 → 沉铜 → 板电→磨板

深圳市龙江实业有限公司

3、磨板参数: 酸洗:3~5%硫酸 磨刷电流:2.0~3.0A 高压水洗:8.0~10.0kg/cm2 烘干:85±5℃ 速度:2.5~3.5m/min 磨痕:10~16MM。 水洗压力:1.5~2.5kg/cm2

深圳市龙江实业有限公司

4、注意事项 A.戴手套双手放板,双手接板 b. 板与板间距大于3CM。 C.板电后生产板磨板后必须插架。 d.每两小时检查机器参数运转状况,做好 报表记录。

深圳市龙江实业有限公司

5、主要缺陷: 氧化、烘不干 1. 原因分析: 烘干段风刀堵塞 烘干段温度不足 磨板速度过快 2.解决方法: 清洁烘干段风刀 调整烘干段温度在作业指示 要求范围内 调整速度在作业指示范围内

深圳市龙江实业有限公司

三. 沉蚀刻 CuCl2 NH4Cl NH4· OH

比重:24.5±1.5 蚀掉非线路铜层 温度:45-55 ℃ PH:8.2-8.9 速度:1.0-5.0m/min 压力:上压力3.±0.50kg/cm2 下压力1.5±0.5kg/cm2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公司运作程序 (COP)

9 Y.F.Z JUNE.1999

(GZ)

3.1.1 除油 3.1.1.3 除油的作用: 除油的作用 1. 使电镀层结合紧密 2. 避免带入污染走进后面的缸体 避免带入污染走进后面的缸体.

10 Y.F.Z JUNE.1999

(GZ)

3.1.2 微蚀(粗化) 微蚀(粗化) 3.1.2.1 药水类型 药水类型: 1.过硫酸铵 过硫酸铵 2. 过硫酸钠(常用) 过硫酸钠(常用) 3. 过氧化物

24 Y.F.Z JUNE.1999

(GZ) 3.1.4.3.4 铜光亮剂 1.任何硫酸盐镀铜液,如果没有添加剂,都不能镀出满意的镀层; 任何硫酸盐镀铜液,如果没有添加剂,都不能镀出满意的镀层; 任何硫酸盐镀铜液 2.添加剂所包含的整平剂能强烈地吸附在微观的凸起部位,从而对 添加剂所包含的整平剂能强烈地吸附在微观的凸起部位, 添加剂所包含的整平剂能强烈地吸附在微观的凸起部位 电沉积有抑制作用,达到电镀整平性; 电沉积有抑制作用,达到电镀整平性; 3.添加剂中的光泽剂光泽剂则加速铜沉积速率,减少极化电阻,提高 添加剂中的光泽剂光泽剂则加速铜沉积速率,减少极化电阻, 添加剂中的光泽剂光泽剂则加速铜沉积速率 延展性与导电性 注意:只有在 与添加剂的协同作用下, 注意:只有在Cl-与添加剂的协同作用下,才能达到添加剂预期的 作用效果,也才能够使镀层的内部应力减至最小。 作用效果,也才能够使镀层的内部应力减至最小。

(GZ) 4、Pattern Plating 工序生产线流程 、

上 板

水洗

除 油

水洗

微蚀

水 洗

预浸

电镀铜

预浸

电镀锡

水洗

烘干

下板

水洗

褪蚀

8

Y.F.Z JUNE.1999

(GZ)

3.1.1 除油

3.1.1.1 酸性药水 酸性药水:LP--200 和 H2SO4的混合液 3.1.1.2 除油的目的 除油的目的: 1.去除手指印 去除手指印 2.去除氧化物 去除氧化物 3.去除干膜 去除干膜 4.去除油污 去除油污

4 Y.F.Z JUNE.1999

(GZ)

已完成图形转移板

5 Y.F.Z JUNE.1999

(GZ)

已完成图形电镀板

6 Y.F.Z JUNE.1999

(GZ)

III、内容: 、内容:

1、药水部分 、 2、机械部分 、 3、WI(Working Instruction) 、

7 Y.F.Z JUNE.1999

25 Y.F.Z JUNE.1999

(GZ)

3.1.4.3.4 铜光亮剂 光泽剂过低的影响: 光泽剂过低的影响: 镀层不光亮,易出现烧板现象。 镀层不光亮,易出现烧板现象。 光泽剂过高的影响: 光泽剂过高的影响: 深镀能力下降,产生Folding缺陷,表面变光亮。 缺陷, 深镀能力下降,产生 缺陷 表面变光亮。 副产物的生产机理: 副产物的生产机理: RS-SR′(光剂)→ RSH+R′SH(副产物) (光剂) (副产物) 副产物具有更强的光剂特性, 副产物具有更强的光剂特性,其在电镀过程中逐 渐积累,产生较大的负面影响。 渐积累,产生较大的负面影响。

16 Y.F.Z JUNE.1999

(GZ) 阳极:阳极反应是溶液中 Cu2+ 的来源: 阳极: 的来源: Cu - 2e = Cu2+ 在极少的情况下,阳极也会发生如下的反应: 在极少的情况下,阳极也会发生如下的反应: Cu - e = Cu+ 溶液中的Cu 在足够量硫酸的情况下, 溶液中的 +在足够量硫酸的情况下,可能会被空气中的 氧气氧化成Cu2+: 氧气氧化成 4Cu+ + 0.5O2 + 4H+ = 4Cu2+ + 2H2O

26 Y.F.Z JUNE.1999

(GZ)

3.1.4.3.4 铜光亮剂 光泽剂副产物过高的影响: 光泽剂副产物过高的影响: 产生Folds缺陷,深镀能力下降,出现狗骨现象。 缺陷, 产生 缺陷 深镀能力下降,出现狗骨现象。 镀层表面变光亮,硬度增加,镀层变脆, 镀层表面变光亮,硬度增加,镀层变脆,可靠性 下降。 下降。 副产物的除去方法: 副产物的除去方法: 通过碳处理,先用H2O2将副产物氧化,再用活性 将副产物氧化, 通过碳处理,先用 将副产物氧化 碳将其吸附后过滤除去。 碳将其吸附后过滤除去。

21 Y.F.Z JUNE.1999

(GZ)

铜阳极中含量应该是多少呢? 铜阳极中含量应该是多少呢? A、含磷量高的影响: 、含磷量高的影响: 黑色磷膜过厚,铜的溶解性差,添加 黑色磷膜过厚,铜的溶解性差, 剂消耗多,磷膜易脱落; 剂消耗多,磷膜易脱落; 电阻增加,电压升高,有利 放电 放电, 电阻增加,电压升高,有利H+放电, 容易形成针孔。 容易形成针孔。

20 Y.F.Z JUNE.1999

(GZ)

3.1.4.3.3 铜球(角)阳极 -- 磷铜阳极 铜球( 为什么要使用磷铜阳极?因为使用磷铜阳极时, 为什么要使用磷铜阳极?因为使用磷铜阳极时,可在 表面形成一层磷膜(主要成分是Cu 表面形成一层磷膜(主要成分是 3P) 1.阳极在镀液中溶解速度较慢(形成黑色的阳极膜), 阳极在镀液中溶解速度较慢(形成黑色的阳极膜), 阳极在镀液中溶解速度较慢 使其阳极电流效率接近阴极电流效率; 使其阳极电流效率接近阴极电流效率; 2.可以避免大量的 +进入溶液,形成铜粉或 2O, 可以避免大量的Cu 进入溶液,形成铜粉或Cu , 可以避免大量的 而导致镀层粗糙,产生铜瘤; 而导致镀层粗糙,产生铜瘤; 3.避免生成大量的阳极泥。 避免生成大量的阳极泥。 避免生成大量的阳极泥

15 Y.F.Z JUNE.1999

(GZ) 3.1.4.1 电镀铜机理: 电镀铜机理: 电镀铜的溶液中主要是硫酸铜(CuSO4)和硫酸 2SO4),在直流 和硫酸(H 电镀铜的溶液中主要是硫酸铜 和硫酸 在直流 电压的作用下,在阴极和阳极上分别发生如下反应 电压的作用下 在阴极和阳极上分别发生如下反应: 在阴极和阳极上分别发生如下反应 铜离子被还原,正常情况下电流效率可达 正常情况下电流效率可达98% 阴极 : 铜离子被还原 正常情况下电流效率可达 Cu2+ + 2e = Cu 有时溶液中会有一些Cu+,于是会有以下反应: 于是会有以下反应: 有时溶液中会有一些 于是会有以下反应 Cu+ + e = Cu 有很少情况下会发生不完全还原反应: 有很少情况下会发生不完全还原反应: Cu2+ + e = Cu+ 由于Cu 的还原电位比H 的还原电位正的多,故一般不会有H 析出. 由于 2+的还原电位比 +的还原电位正的多,故一般不会有 2析出

3 Y.F.Z JUNE.1999

(GZ)

II. Pattern Plating(图形电镀)的定义: (图形电镀)的定义: --------在PCB(Printed Circuit Board)的制作过程中, 在 ( )的制作过程中, 将合格的,已完成干菲林图形转移工序的板料,用酸铜 将合格的,已完成干菲林图形转移工序的板料, 电镀的方法使线路铜和孔壁铜加厚到可以满足客户要求 的程度,并且以镀锡层来作为下工序蚀刻的保护层. 的程度,并且以镀锡层来作为下工序蚀刻的保护层

23 Y.F.Z JUNE.1999

(GZ)

3.1.4.3.3 铜球(角)阳极 -- 磷铜阳极 铜球(

所以,使用的铜球阳极必须为磷铜阳极。 所以,使用的铜球阳极必须为磷铜阳极。但 磷铜中的含磷量要有一定值,若含磷量过高, 是,磷铜中的含磷量要有一定值,若含磷量过高, 会导致阳极膜过厚,阳极屏蔽性钝化, 会导致阳极膜过厚,阳极屏蔽性钝化,使溶液中 的铜离子减少。 的铜离子减少。

11 Y.F.Z JUNE.1999

(GZ)

3.1.2 微蚀(粗化) 微蚀(粗化) 3.1.2.2 目的: 目的 1. 清除露铜面的氧化物 2. 粗化露铜面 粗化露铜面. 3.1.2.3 作用 作用: 使上下两层铜面结合紧密,避免甩铜 使上下两层铜面结合紧密 避免甩铜. 避免甩铜

12 Y.F.Z JUNE.1999

(GZ)

PATTERN PLATING 工序 培训基础教材

1 Y.F.Z JUNE.1999

(GZ)

目录

I. II. III. IV.

课程目标 定 义 内 容 应 用

2 Y.F.Z JUNE.1999

(GZ)

I.课程目标 课程目标

1.完成学员对 Pattern Plating 工序从最初接触到加深认识的过程 完成学员对 工序从最初接触到加深认识的过程; 2.侧重理论方面使学员对 Pattern Plating 工序有一个理性认识; 侧重理论方面使学员对 工序有一个理性认识 3.使学员了解 Pattern Plating 工序在实际中的发展和应用 使学员了解 工序在实际中的发展和应用;

19 Y.F.Z JUNE.1ห้องสมุดไป่ตู้99

(GZ)

3.1.4.3.2硫酸(H2SO4) 硫酸( 硫酸 硫酸的主要作用是增加溶液的导电性. 硫酸的主要作用是增加溶液的导电性 硫酸的浓度对镀液的分散能力和镀层的机械性能均有影响: 硫酸的浓度对镀液的分散能力和镀层的机械性能均有影响 1. 若硫酸的浓度太低,镀液的分散能力下降; 若硫酸的浓度太低,镀液的分散能力下降; 2. 若硫酸的浓度过高,虽然镀液的分散能力较好, 若硫酸的浓度过高,虽然镀液的分散能力较好, 但是,镀层的延展性会降低 但是,镀层的延展性会降低.

27 Y.F.Z JUNE.1999

(GZ)

3.1.4.3.5氯离子的作用(Cl-) 氯离子的作用( 氯离子的作用

1.作为阳极活化剂,帮助阳极正常溶解; 2. 2.协同添加剂使镀层光亮、平整; 3.若氯离子小于20克/升,会在镀层上产生条纹状 粗糙现象; 4.若氯离子错量过度升高,则在阳极上生成白色 阳极膜,使 阳极钝化,导致溶液中铜离子降低。