一种用于水性油墨的水性聚氨酯

水性聚氨酯

水性聚氨酯 Waterborne polyurethane

08/22

1. 水性聚氨酯的基本原料与合成

1. 2 水性聚氨酯的合成

(2) 扩链反应

小分子二元醇扩链

小分子二元胺扩链 水性聚氨酯 Waterborne polyurethane

09/22

1. 水性聚氨酯的基本原料与合成

1. 2 水性聚氨酯的合成

05/22

1. 水性聚氨酯的基本原料与合成

1. 1 水性聚氨酯的基本原料 1.1.3 亲水扩链剂

(1) 阴离子型 (2) 阳离子型 (2) 非离子型

水性聚氨酯 Waterborne polyurethane

06/22

1. 水性聚氨酯的基本原料与合成

1. 2 水性聚氨酯的合成

外乳化法(外加乳化剂)

水

水溶性原料法

性

化 方

熔融分散法

法

固体自分散法

自乳化法

相转变法

—NCO封端法

水中扩链

水性聚氨酯 Waterborne polyurethane

07/22

1. 水性聚氨酯的基本原料与合成

1. 2 水性聚氨酯的合成39; OH

O

O

OCN R NH C O R' O C NH R NCO

方式、反应时间)。 3.2 不同点: 复鞣剂:

(1)分子量适宜皮内渗透,一般不加交联剂,呈线形; (2)对成膜无要求。 涂饰剂:

(1)分子量较大,要加交联剂,呈体型; (2)成膜性能有很高的要求(粘着性好、抗张强度高、反弹性好、耐溶剂、

耐干湿擦、耐水性好、耐磨性好等)。

水性聚氨酯 Waterborne polyurethane

2.3.1 硬段对性能的影响 (1)异氰酸酯 (2)扩链剂或交联剂 (3)亲水扩链剂

聚碳酸酯水性聚氨酯是什么

聚碳酸酯水性聚氨酯是什么

聚碳酸酯水性聚氨酯,简称为水性PU,是一种新型环保型材料,具有优良的性能和广泛的应用前景。

它是由聚碳酸酯和水性聚氨酯相结合而成的一种高分子复合材料,具有独特的性能优势,被广泛应用于涂料、涂膜、胶粘剂、塑料制品等领域。

首先,聚碳酸酯水性聚氨酯具有优异的环保性能。

相较于传统的有机溶剂型产品,水性PU在生产过程中几乎不产生VOCs挥发性有机化合物的排放,大大减少了对环境的污染。

由此也使得水性PU逐渐成为各行业替代传统溶剂型材料的首选材料之一。

其次,水性PU具有优异的耐候性和耐化学性。

这种材料不仅具有优异的耐水性和耐酸碱性,还可以有效地抵御紫外线的侵蚀,因此在户外应用中有着良好的保护效果,能够保持长期的外观稳定性,并且能够在各种恶劣环境条件下发挥出色的性能。

此外,水性PU还拥有良好的可塑性和加工性能。

其可根据实际需要进行调整配方,以满足不同产品的要求。

水性PU作为一种新型高分子复合材料,还具有良好的粘接性能和机械性能,可以广泛应用于各类塑料制品、建筑涂料、汽车涂装等领域。

总的来说,聚碳酸酯水性聚氨酯以其优越的性能和环保的特点,正在逐步取代传统的有机溶剂型产品,成为各行业的新宠。

未来,随着科技的不断发展和人们对环保的重视,水性PU必将有着更加广阔的应用前景,并将在各个领域展现出更大的潜力和价值。

1。

水性聚氨酯

原理一:外乳化法

其原理与自由基乳液聚合的乳化原理相似,是先制备一定分子量 的聚氨酯预聚体,在搅拌下加入适当的乳化剂,在强烈搅拌下经强力 剪切作用将其分散于水中依靠外部机械力制成聚氨酯乳。但此法制得 的聚氨酯乳液粒径大,分布宽,稳定性较差,限制了其使用范围。所 以目前已基本不在使用。

原理二:自乳化法

低温性能与结构的关系:

低温弹性通常用玻璃化温度和耐寒系数来衡量。玻璃化 温度的高低取决于大分子链和链段的柔顺性。

耐水性能与结构的关系:

聚氨酯的水解作用与聚氨酯结构中的水解稳定性有一定 的关系,但具体的机理还有待于进一步的探讨。

水性聚氨酯配方设计考虑因数

设计因数 软硬段比例

根据分子结构中亲水基团的类型,自乳化型水性PU可分为 阳离子型,阴离子型,两性型和非离子型。 亲水性基团的引入方法可采用亲水单体扩链法、聚合物反 应接枝法以及将亲水性基团直接引入大分子聚合物多元醇 中等方法。其中,亲水单体扩链法具有方法简便、应用范 围广等优点,是目前制备离子型水性聚氨酯的主要方法其 反应原理如下:

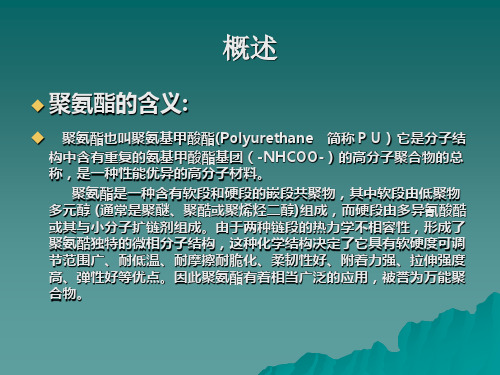

概述

聚氨酯的含义:

聚氨酯也叫聚氨基甲酸酯(Polyurethane 简称PU)它是分子 结构中含有重复的氨基甲酸酯基团(-NHCOO-)的高分子聚合物的总 称,是一种性能优异的高分子材料。 聚氨酯是一种含有软段和硬段的嵌段共聚物,其中软段由低聚物 多元醇 (通常是聚醚、聚酷或聚烯烃二醇)组成,而硬段由多异氰酸 酷或其与小分子扩链剂组成。由于两种链段的热力学不相容性,形成 了聚氨酷独特的微相分子结构,这种化学结构决定了它具有软硬度可 调节范围广、耐低温、耐摩擦耐脆化、柔韧性好、附着力强、拉伸强 度高、弹性好等优点。因此聚氨酯有着相当广泛的应用,被誉为万能 聚合物。

常用水性聚氨酯涂料配方

常用水性聚氨酯涂料配方

水性聚氨酯涂料是一种环保型涂料,具有良好的附着力、耐磨性、耐化学物质腐蚀、耐水性和气相透性等特点,被广泛应用于家具、建筑、汽车和木制品等领域。

以下是几种常用的水性聚氨酯涂料配方。

1.签发箱木器涂料:

-异丙醇:250克

-水:150克

-异六亚甲基二异氰酸酯:250克

-超稀的尿素醛树脂:20克

-环氧丙烷:5克

-搅拌20分钟

2.家具聚酯颜料涂料:

-赛白粉:50克

-环氧乙烷:100克

-偶乙烯二胺:100克

-福尔马林:100克

-含有聚酯树脂的溶剂:200克

-混合均匀

3.乳胶聚酯家具涂料:

-乳胶乳:150克

-聚酯树脂:70克

-聚醚:30克

-偶乙烯二胺:10克

-油漆稠化剂:10克

-搅拌均匀

4.汽车防腐聚酯漆配方:

-聚丙烯酸:400克

-聚醋酸乙烯酯单体:300克

-溶剂:50克

-铝粉:300克

-适量的颜料

-混合均匀后添加固化剂

5.木器底漆:

-乳胶乳:400克

-聚酯树脂:200克

-环氧底漆:100克

-偶乙烯二胺:10克

-钛白粉:150克

-油漆稠化剂:10克

-混合均匀

以上是几种常用的水性聚氨酯涂料配方,每种涂料的成分比例和配方可以根据具体需求进行微调。

值得注意的是,使用涂料时需严格按照产品说明书操作,确保操作安全和涂层质量。

常用水性聚氨酯涂料配方

常用水性聚氨酯涂料配方水性聚氨酯涂料是目前市场需求量较大的产品之一;它适用于热敏温度低于60—80℃常温交联固化的高、中档木器家具等;高档建筑装饰、高级汽车、飞机及航天器材等的中涂和表面涂装..产品配方:1、改性三聚体交联剂产品可由TDI、IPDI、MDI和XDI等异氰酸酯制造..其芳香族NCO反应温度在120—150℃;脂肪族NCO反应温度在150—200℃..它的最大优点是无黄变;水白透明;较适用于羧酸型等水性聚氨酯的常温交联剂..为增强综合性能;需采用两个NCO基团活性不同的二异氰酸酯;并要将反应中产生的端NCO用多元醇-羧酸反应掉;以利于胺中和及产物的水溶性..由于其熔点高;反应需分阶段在有机溶剂中进行;有机膦催化剂及120 ℃以上温度;异氰酸酯可发生自缩聚反应;生成三聚体化合物..其催化剂中戊杂环膦化氢是最有效的;反应温度低;收率可达90%;再用三聚催化法促进反应完全;并对残基进行封闭..产品配方:NCO:多元醇羧酸物质的量比为6:1:1.43..工艺步骤:多元醇-羧酸溶液制备;按配方将新戊二醇、苯偏三甲酸酐、DMPA、二甲苯、甲苯加入反应釜搅拌;升温至80 ℃;完成溶解后;升温至148 ℃回流脱水至透明后;过滤出料备用..亚胺预聚体的制备:按配方将二甲苯、甲苯加入反应釜;升温至148 ℃回流脱水后;加入10%磷酸甲苯液降温至120 ℃;通入氮气;将TDI、IPDI加入单体滴加釜;在2.5h内完成滴加后;升温至130 ℃反应1h;将10%戊杂环膦化氢液加入滴加釜;开始缓慢滴加;不断观察物料反应情况;防止爆聚;滴完在130℃反应2h、140 ℃1h、145 ℃30min;降温至70 ℃;将多元醇-羧酸液加入滴加釜开始滴加;滴完在70 ℃反应2—3h;检测NCO转化率达96%;加入10%醋酸锂液;此时有两种工艺:一是降温至25 ℃;静置7d;二是升温至80—90℃反应2—3h;测游离TDI在0.3%以下;加入10%对甲苯磺酸甲酯液、10%二甲基吡唑液升温至85 ℃反应20min;抽真空脱出2/3量的有机溶剂;再加入亲水溶剂调节固含量为50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值至8.5;升温到60 ℃反应至透明;降温到40 ℃出料.2、改性HDI缩二脲交联剂产品配方:NCO:H2O=3:1.1;NCO:OH=6:1;理论NCO含量=15.9%;采用分阶段聚合反应、中和法..工艺步骤:多元醇-羧酸溶液的制备;按配方将新戊二醇、偏苯三甲酸酐、DMPA、二甲苯、甲苯加入反应釜;升温至80℃溶解均匀;再升温至148 ℃回流脱水至透明无水后;降温至40 ℃出料备用..HDI预聚体制备:按配方将己二异氰酸酯、二甲苯加入反应釜;通入氮气;升温至65 ℃;加入10%磷酸甲苯液搅匀;将去离子水加入滴加釜开始滴加;反应自放热;控制自升温在80 ℃以下;完成滴加后;升温至90 ℃反应1h、120 ℃2h、130 ℃1h;降温至70 ℃;再将多元醇-羧酸液进入滴加釜开始滴加;滴完后在70 ℃反应2—3h、80 ℃1h;测游离HDI<0.2%;抽真空脱出有机溶剂;加入亲水溶剂;调节固含量50%;降温至50 ℃加入50%三乙胺水溶液;调pH值8.4;升温到60℃反应至透明;降温到40 ℃过滤出料..3、改性TDI三聚体交联剂产品配方:NCO:OH物质的量比为6:1;采用三聚催化反应、终止反应、残基封闭法及分阶段反应..工艺步骤:多元醇-羧酸液的制备;按配方将三羟甲基丙烷、新戊二醇、偏苯三甲酸酐、DM-PA、醋酸丁酯、二甲苯加入反应釜搅拌;升温至80 ℃溶解均匀;再将其升温至148 ℃回流脱水至透明;降温到40 ℃过滤出料备用.. 三聚体制备:按配方将二甲苯、甲苯加入反应釜搅拌、升温至148 ℃回流脱完水后;降温至120 ℃;加入10%磷酸锂液搅匀;通氮气;将TDI加入单体滴加釜开始滴加;3h滴加完后;保温120 ℃反应2h、130 ℃1h;降温至65 ℃;将多元醇-羧酸液进入滴加釜开始滴加;反应自放热;控温在75 ℃以下;滴完;80 ℃保温2h;取样测游离TDI<0.9%;加入10%磷酸甲苯液升温至85 ℃反应2h或降至25℃静置7d;检测游离TDI<0.2%;加入10%硫酸二甲酯液、10%二甲基吡唑液升温至90℃反应15min;抽真空脱出有机溶剂;加入亲水溶剂调节固含量至50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值为8.4;升温到60 ℃反应至透明;降温至40 ℃出料..4、TDI/TMP加成、改性物交联剂产品配方:NCO:OH物质的量比为3:1;采用三聚催化反应、终止反应、残基封闭法..工艺步骤:多元醇-羧酸溶液的制备;按配方将TMP、新戊二醇、苯偏三甲酸酐、DMPA、醋酸丁酯加入反应釜搅拌升温至80 ℃溶解均匀;升温到140 ℃回流脱水至透明;降温至40 ℃;过滤出料备用.. 加成物制备:按配方将醋酸丁酯、甲苯进入反应釜搅拌升温至140 ℃回流脱水后;降温到60 ℃加入TDI;通入氮气;将多元醇-羧酸溶液加入滴加釜开始滴加;反应自放热;滴加要缓慢;控温在70 ℃以下滴完;加入10%磷酸甲苯液;70 ℃反应4—5h..检测NCO含量达13.1%;游离TDI在12.5%;加入10%三正丁基膦液搅匀;升温至85 ℃反应2—3h或降温至25 ℃;静置7d;取样检测游离TDI<0.2%;加入10%苯甲酰氯液、10%二甲基吡唑液升温至90 ℃;反应15min;抽真空减压;脱出有机溶剂;加入亲水溶剂;调节固含量50%;降温至50 ℃加入50%三乙胺水溶液、N-甲苯二乙醇胺调节pH值为8.5;升温到60℃反应至透明;降温至40℃过滤出料..5、XDI/TMP加成改性物;NCO交联剂产品配方:NCO:OH物质的量比=9:1;采用三聚催化、终止、残基封闭法..工艺步骤:参照第四的工艺步骤进行..6、改性TDI醇解油;NCO交联剂产品配方:油度86.4%;K值=0.93;醇超量R=1.17;NCO:1OH物质的量比=3含蓖麻油中羟基;采用三聚催化、终止、残基封闭法..工艺步骤:按配方将TDI、蓖麻油、新戊二醇加入反应釜;升温至120℃加入环烷酸钙;搅拌、升温至240℃;醇解反应2—3h;取样测试其透明度;合格后降温至180℃;加入苯偏三甲酸酐、DMPA反应40min;降温至120℃加入甲苯稀释;升温到134℃回流脱水;水脱尽后;降温至60℃;开始滴加TDI;2h滴完;加入10%磷酸甲苯液搅匀;升温至70℃反应3—4h;测试NCO 含量在12%、游离TDI在9.5%;加入10%烷基膦液搅匀;升温至80℃反应2—3h或降温至25℃静放7d;测试游离TDI<0.3%;加入10%苯甲酰氯液、10%二甲基吡唑液搅匀升温至90℃反应15min;抽真空减压脱出全部甲苯;加入亲水溶剂;调整固体含量为50%;降温至50℃加入三乙胺、N-甲苯二乙醇胺;调整pH值为8.5;升温至60℃反应到透明;降温至40℃过滤;出料..7、水性聚酯聚氨酯产品配方甲组分:OH∶NCO物质的量比=1.5:1;K值=1.02;醇超量R=1.18..工艺步骤:按配方将新戊二醇、己二酸、苯偏三甲酸酐、DMPA加入反应釜;通入CO2气;升温至120℃;加入钛酸四异丙基酯;搅拌升温至180 ℃;反应2h后;每隔30min取样测试其酸值;直至达到79mgKOH/g;羟值达到79.5;降温至130℃加入二甲苯;升温至150℃回流脱水;脱尽后;抽真空回收二甲苯;降温至80 ℃加入丙酮进行稀释;保温在60℃;1.5h滴加TDI;滴完加入10%磷酸甲苯液搅匀;升温至70℃反应4—5h;测试游离TDI<0.2%;加入50%苯酚甲苯液升温至80℃反应15min;再升温至90℃;蒸馏出1/2投料量的丙酮;70℃保温备用..在另一个装有快速搅拌的反应釜中;加入N-甲苯二乙醇胺、三乙胺、乙二胺、去离子水开动快速搅拌;将上述保温在70℃的物料;缓慢加入反应釜;在60℃进行中和反应透明后;升温至70℃;抽真空减压;蒸馏出余下的全部丙酮;降温至40℃;过滤;出料..8、水性豆油酸聚酯聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=1.019;醇超量R=1.3、r=1.5;油度56%..工艺步骤:按配方将豆油脂肪酸、蓖麻油脂肪酸、季戊四醇、新戊二醇加入反应釜;通入CO2气;升温至120℃加入二月桂酸二丁基锡进行搅拌;升温至220℃;反应3h;降温至180℃加入间苯二甲酸、苯偏三甲酸酐、DMPA在180℃下反应2h后;每隔30min取样测试其酸值;直至达到75mgKOH/g;羟值为80;降温至120 ℃加入甲苯;升温至132℃回流脱水;脱尽后;降温至65℃加入10%苯酚甲苯液搅匀;将TDI加入单体滴加釜;开始滴加;1.5h滴完后;升温至70℃反应4h;80℃lh;测试游离TDI在0.2%;加入50%苯酚甲苯液搅匀;升温至90℃反应15min;进行真空减压脱出2/3的甲苯;加入异丁醇降温至50℃;加入三乙胺、二甲苯乙醇胺及1/3的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;调整固含量50%;过滤;出料..9、水性菜油醇酸聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=1.01;醇超量R=1.314;r=1.499;油度=55.2%;理论NCO含量=228%..工艺步骤:按配方将菜籽色拉油、蓖麻油脂肪酸、TMP、新戊二醇加入反应釜;通入CO2气;升温至120℃加入环烷酸锂搅拌;升温至230℃反应2~3h;测试醇解透明合格后;降温至180℃;加入苯二甲酸酐、苯偏三甲酸酐、DMPA;在180℃反应2h后;每隔30min;测试一次酸值;直至达到70mgKOH/g为止;然后降温至110℃加入甲苯;升温至132℃脱水;将水脱尽后;降温至65℃加入10%磷酸甲苯液搅匀;将TDI加入单体滴加釜;开始滴加;滴完后升温至70℃反应4—5h;80℃1h;测试游离TDI达到0.2%;加入50%苯酚甲苯液;升温至90℃反应15min;抽真空脱出1/3的甲苯;加入异丙醇;降温至50℃加入N-二甲基乙醇胺、三乙胺;及1/2的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;调节固含量50%;过滤;出料..10、水性蓖麻油醇酸聚氨酯产品配方甲组分:OH∶NCO物质的量比=1:1.5;树脂K值=0197;醇超量R=1.23;r=1.36;油度=5514%;理论NCO含量=2.3%..工艺步骤:按配方将蓖麻油、甘油95%、新戊二醇加入反应釜;通入CO2气;升温至120℃加入一氧化铅搅拌;升温至230℃;反应2-3h;测试其醇解透明合格后;降温至180℃加入苯二甲酸酐、苯偏三甲酸酐、DMPA、松香二元醇;在180℃反应2h后;每隔30min测试酸值;直至达到80mgKOH/g为止;然后降温至110℃加入甲苯;升温到128回流脱水;脱尽后;加入10%磷酸甲苯液降温至65℃;用1.5h滴完TDI;升温至70℃反应4h;80℃1h;测试其游离TDI 达到0.2%;加入50%苯酚甲苯液;升温至95反应15min;抽真空脱出1/2量的甲苯;加入异丙醇;降温至50加入一乙醇胺、三乙胺及1/2量的去离子水;调整pH值为8.6;升温到60℃反应至透明;抽真空脱出全部甲苯;加入余下的去离子水;过滤;出料..。

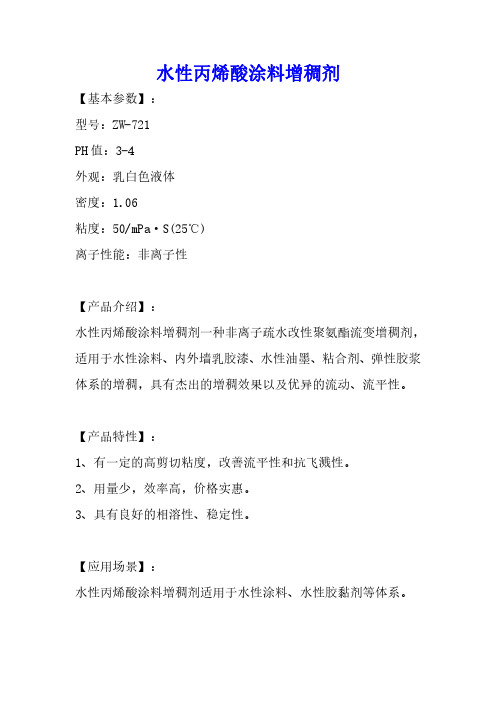

水性丙烯酸涂料增稠剂,水性增稠的介绍

水性丙烯酸涂料增稠剂

【基本参数】:

型号:ZW-721

PH值:3-4

外观:乳白色液体

密度:1.06

粘度:50/mPa·S(25℃)

离子性能:非离子性

【产品介绍】:

水性丙烯酸涂料增稠剂一种非离子疏水改性聚氨酯流变增稠剂,适用于水性涂料、内外墙乳胶漆、水性油墨、粘合剂、弹性胶浆体系的增稠,具有杰出的增稠效果以及优异的流动、流平性。

【产品特性】:

1、有一定的高剪切粘度,改善流平性和抗飞溅性。

2、用量少,效率高,价格实惠。

3、具有良好的相溶性、稳定性。

【应用场景】:

水性丙烯酸涂料增稠剂适用于水性涂料、水性胶黏剂等体系。

【使用方法】:

1.建议添加量为体系的0.2-1.0%,使用前请先试验出具体添加量。

2.使用注意事项:调整体系的PH值至8-9;

3.按1:1的比例用水稀释;

4.低速搅拌下,缓慢加入水性丙烯酸涂料增稠剂,至规定粘度即可;

5.可单独使用,亦可与其它增稠剂配合使用,

【储运包装】:

包装:本品采用60KG、200KG、1000KG塑料桶装。

储存:本品不属危险品,无毒,远离热及火源,密封存放于室内阴凉、通风、干燥处。

未使用完前,每次使用后容器应严格密封。

保质期12个月。

运输:本品运输中要密封好,防潮、防强碱强酸及防雨水等杂质混入。

水性聚氨酯的制备及改性方法

水性聚氨酯的制备及改性方法1.原料准备:制备水性聚氨酯的主要原料包括聚醚、聚酯、异氰酸酯、链延长剂、分散剂和稳定剂等。

聚醚和聚酯可以通过聚合反应得到,异氰酸酯则可以通过对二异氰酸酯与胺类化合物的反应制备得到。

2.排列反应:将原料按照一定的配方比例加入反应釜中,首先进行排列反应。

排列反应是将异氰酸酯与聚醚或聚酯进行反应,生成预聚体。

在反应过程中,需要添加催化剂来促进反应的进行。

3.中和反应:排列反应后,需要进行中和反应。

在中和反应中,将异氰酸酯和胺类化合物进行反应,生成水性聚氨酯。

中和反应是将异氰酸酯中的异氰基与胺类化合物中的氨基进行化学反应,生成封链所需的尿素键。

中和反应需要在适当的温度下进行,并添加催化剂来加速反应的进行。

4.分散:在中和反应完成后,需要将生成的聚氨酯溶液分散到水中。

可以通过机械剪切、超声波分散等方法将聚氨酯溶液细分散于水中,形成稳定的水性聚氨酯分散体系。

在分散过程中,可以添加适量的分散剂和稳定剂,以提高分散体系的稳定性。

5.改性:(1)添加改性剂:可以向水性聚氨酯中添加改性剂,如增塑剂、助剂等,以调节聚合物的性能。

(2)添加交联剂:可以向水性聚氨酯中添加交联剂,如异氰酸酯交联剂、聚醚二异氰酸酯交联剂等,以提高聚合物的耐磨性和耐化学性。

(3)添加填充剂:可以向水性聚氨酯中添加填充剂,如无机填料、有机填料等,以改善聚合物的机械性能和耐热性能。

(4)进行交联反应:可以通过热固化或紫外固化等方法对水性聚氨酯进行交联反应,以提高聚合物的耐磨性和耐化学性。

6.应用:改性后的水性聚氨酯可用于涂料、胶黏剂、纺织品、皮革等领域。

在涂料领域,水性聚氨酯因其环保性能和优良的耐化学性能,逐渐取代传统的有机溶剂型聚氨酯涂料。

在胶黏剂领域,水性聚氨酯因其良好的粘接性能和耐候性,被广泛应用于胶水、胶带等产品中。

总之,水性聚氨酯的制备和改性方法主要包括原料准备、排列反应、中和反应、分散和改性等步骤。

通过选择合适的原料和改性方法,可以获得具有良好性能的水性聚氨酯产品,满足不同领域的应用需求。

水性聚氨酯涂料的配方

水性聚氨酯涂料的配方

引言

水性聚氨酯涂料具有环保、耐候性好、施工方便等优点,因此在建筑、汽车、家具等领域得到广泛应用。

本文将介绍一种常见的水性聚氨酯涂料的配方,以供参考。

配方材料

以下是制作水性聚氨酯涂料所需的主要材料:

1. 聚氨酯树脂:负责提供涂料的强度和耐候性,可根据需要选择不同牌号和型号的聚氨酯树脂。

2. 溶剂:用于调节涂料的粘度和干燥速度,常见的溶剂有水、醇类和酮类。

3. 交联剂:用于促进聚氨酯树脂的固化和硬化,提高涂料的耐磨性和耐化学品性能。

4. 填料:可根据需要添加适量的填料,如硅酸盐和纳米颗粒,用于改善涂料的性能和增加涂层的厚度。

5. 助剂:用于改善涂料的流动性、抗沉降性和分散性,例如分散剂、稳定剂等。

配方步骤

以下是制作水性聚氨酯涂料的一般步骤:

1. 根据配方比例将聚氨酯树脂和溶剂混合,并充分搅拌均匀,直至溶解。

2. 将交联剂逐步加入混合物中,并搅拌均匀,以促进固化和硬化反应。

3. 根据需要,逐步加入填料,并边加入边搅拌均匀,确保填料均匀分散在涂料中。

4. 最后,添加助剂以改善涂料的流动性和稳定性,充分搅拌均匀。

总结

水性聚氨酯涂料的配方包括聚氨酯树脂、溶剂、交联剂、填料和助剂。

通过合理调配这些材料,并按照一定步骤混合搅拌,可以

制备出具有优异性能的水性聚氨酯涂料。

具体的配方比例和工艺参数应根据具体的应用场景和要求来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表4基本配方

2.4扩链剂的选择

根据产品柔韧性好、硬度还要高的使用性能,选 用1,6一己二醇和二甘醇作为扩链剂,在配方中比较合 适,其余的扩链剂经试验结果表明没有这两种的效果 好。 3.2生产工艺 (1)准确称量配方中的树脂放置分散机下。 (2)称量去离子水,在800r/m n加入到表4所列 序号为1的原料中。

不同的异氰酸酯因结构的不同对涂膜性能也有着 影响,其试验结果见表3。试验中配方原料数量是一定

的,只是将不同的异氰酸酯进行了等量交换,其所得 结果是不同的。根据要求选择了IPDI。

表3不同异氰酸酯对聚合液及涂膜性能影响

2.3亲水物质的选择

按照与中和剂反应成能分散至水中的盐的理论, 亲水物质一般选用DMPA、DMBA等,用量一般为聚 酯总量的1 6%左右,过小则分散困难;过大则聚合液 黏度太大,耐水性受影响。

216

2009年5月杭州

2009水性聚氨酯行业年会暨第26次全国涂料工业信息年会

21 5

一种用于水性油墨的水性聚氨酯

(2)颜料的选择:颜料赋予了油墨的颜色,满足 对色彩的要求。因为水性聚氨酯树脂呈碱性,是阴离 子型,所以选择颜料也要是阴离子型和呈碱性的。但 pH值不能高于9.5,否则因为碱性太强导致油墨黏度剧 增,干燥速度太快造成脏版糊版等缺陷,要选用色泽 亮、黏度低、体系稳定的颜料产品。 (3)助剂:助剂主要有消泡剂、流平剂、润湿 剂、分散剂等。另外还有稳定剂、防霉剂等。这些助 剂均需是水性的,否则会造成油墨分层。 (4)溶剂:所用溶剂要具有溶解性、调节性,主 要用以调节干燥速度和溶解助剂用。

温,将聚合液移至分散机下,在中速搅拌下加入三乙

胺中和反应3min,高速搅拌下加入水分散,获得乳白色 发蓝光的半透明液体,升温,脱丙酮后得到水分散体。 1.1.3水性分散体的测试结果 水性分散体的测试结果见表1。

表1水性分散体的测试结果

21 4

2009:自E5,eJ杭州

油墨

2讨论与结果

2.1不同聚酯多元醇对涂膜性能的影响

4结语

根据水性油墨的使用特性,其表面涂膜必须柔韧 性好、光泽度高、油墨易附着且不易脱落、耐折及耐 磨'lflE佳。 (1)选用聚己内酯多元醇(相列分子质量1 000) 和PTMG为基本材料参与反应,且PTMG占聚酯总量 的60%,符合技术要求;

大量推广应用于各印刷行业; (5)本产品制作的水性油墨可作为烟包装盒、酒 盒、化妆品盒、医药包装盒、儿童玩具等物品的表面 EI:]BI]用,光泽度高、柔韧性好、耐折性极佳,并且非 常符合现代社会的环保要求。

2.5反应温度的控制

通过对异氰酸酯多次的试验结果表明,在不同环 节因参与反应的物料不同,温度也有所不同。当聚酯 与异氰酸酯进行反应时,温度应控制在(80M

1 1

(3)在搅拌状态下依次缓缓加人4、3、5。 (4)最后加入混合好的6,搅拌30rain。 (5)根据要求添加增稠剂,以调整合适的黏度。

O)℃,

酯分散体的研制及应用,分析了不同的原料和工艺对 分散体性能的影响。

1实验部分 1.1水性聚氨酯分散体的合成

1.1.1主要原材料 聚己内酯多元酯、聚四氢呋喃醚(PTMG)、异 佛尔酮二异氰酸酯(IPDI)TDI、HDI、二羟甲基丁酸

(DMPA)、1,6一己二醇、二甘醇、AC、三乙胺、

去离子水等。 1.1.2实验过程 在装有搅拌棒、温度表、冷凝管的三口瓶中,加 人定量的聚己内酯多元醇、PTMG,加温融化,搅拌 升温至120℃减压脱水0.5h,降温至40℃左右,加人 IPDI升温至100℃左右反应1h,降温加入DMPA、1,6一 己二醇、二甘醇、AC等,搅拌状态下使其自升温,然 后在(80~90)℃反应2h,降温,加入催化剂、AC, 升温至50℃左右反应4h,测异氰酸酯值在1.8~3,降

(2)反应温度在(60~1 00)℃为宜,不超过 10。℃最佳; (3)根据比较实验:①丙烯酸体系的乳液,硬 度高、膜薄、柔韧性差、有网裂、附着力低、成膜温 度高;②油性聚酯体系,硬度高,柔韧性最差、不耐 折、耐磨性差、不环保;③水性聚氨酯体系的硬度适 中,柔韧性极佳,极耐折,光泽度高,两磨性佳,不 失光、不黄变。 (4)本产品配制的水性油墨,具有优良的耐磨、 抗折叠性能,高附着,不易脱落且适合不同的底材印 刷,最重要的其涂膜为可降解物质,V O C含量大大低 于国家环境产品标准,对环境不会造成污染,因此可

一种用于水性油墨的水性聚氨酯

一种用于水性油墨的水性聚氨酯

孙晓泽(淄博奥德美高分子材料有限公司,山东淄博256404) 摘要: 水性聚氨酯油墨具有高光耐水.强附着、干性可调。色彩鲜艳、层次清晰.无毒不燃,耐侯.粘稠易控

等特点.与其它水性油墨相比,对各种承印物材料具有广泛的适应性。 关键词:水性;聚氯酯:油墨

不同聚酯多元醇,因结构不同对涂膜的各项性 能都有很大影响,聚碳酸酯二醇的硬度较高,耐磨性

好,柔韧性差,膜不耐折,易出现裂纹,聚己内酯稍 差,但PTMG的柔性好、硬度差、耐磨性稍差,所以 配方中选择聚己内酯多元醇与PTMG混配共用。表2为 各种聚酯对涂膜的影响。

表2各种聚酯对涂膜性能的影响

2.2不同异氰酸酯对聚合液及涂膜性能的影响

O引言

水性油墨简称水墨,主要由水性树脂、有机颜 料、助剂、溶剂等经研磨加工而成。因其环保的特 性,非常适合印刷烟、酒、食品、饮料、药品、儿童 玩具等产品。 水性聚氨酯油墨具有高光耐水、强附着、干性 可调、色彩鲜艳、层次清晰、无毒不燃、耐候、粘稠 易控等特点,与其他水性油墨相比,对各种承印物材 料具有广泛的适应性。被列为环境友好型Efl,屈U首选作 为水性油墨的连接料。水性聚氨酯树脂与水性丙烯酸 酯、环氧树脂等相比,在丽磨性、耐水、耐化学性、 抗冲击性以及柔韧与硬度的平锄性方面更具优势,由 于不含挥发性有机溶剂,改善了工作环境,消除了溶 剂型油墨中的有毒有害物质,消除了被包装商品的污 染。它主要用于轮转凹版印刷;同时,它有利于保障 印刷工人和消费者的身体健康,减少对环境的污染 等,代表了现代印刷的发展方向。水性聚氨酯油墨由 于自身的优势以及与其他树脂良好的相容性,正不断 地得到完善并开拓着越来越广泛的应用领域。目前, 水性聚氨酯油墨越来越受到人们的重视。水性聚氨酯 油墨应用主要以柔性版印刷和凹版印刷为主。油墨性 能好,主要表现在墨性稳定、亮度高、着色力强,附 着牢度高。 本文主要介绍了一种可用于水性油墨的水性聚氨

亲水剂及扩链剂参与反应时,温度不应超过80℃,在 此温度下的聚合反应,聚合液黏度适中分散均匀。

3.3水性油墨制造的原料选择

(1)水性聚氨酯树脂的选择:树脂作为水性油墨 主要的连接料,对油墨的黏度、附着力、光泽、干燥

3水性聚氨酯油墨的制备

3.1基本配方

水性聚氨酯油墨的基本配方见表4。

ห้องสมุดไป่ตู้

以及印刷适应性有着直接的影响,树脂的选择必须符 合以上的使用要求,本文介绍的水性聚氨酯树脂非常 符合这些要求。