冲压模具验收单

合集下载

005 模具验收单

11、注嘴套必須加以防护,以其转动和被推出;

12、避免顶针和司筒针在模芯边上,如不可避免,使用电动幵关控制归位信号;

13、向侧动作,动模中的所有部件都应具有精确的自动归位功能;

14、在所有滑块易磨损表面应有润滑剂纹道;

15、模具应配有特別要求的(四寸或以上)铜喉配件;

16、如有可能,所有进水道和出水道的安装地方应在模具的底部或后部,而不

4kg/cm.sq、油压60kg/cm.sq下不漏水油;

6、椇具如有突出元件就装有模脚以免突出元件受到損害;

7、运回欣宇的模具最少就有一根安全固定杆保护模具和操作者;

8、設計油罐时压力不要超大型过60kg/cm.sq;

9、设计所有模具应具有自动归位的功能;

10、在定模和动模的顶部和操作者所在面做上标记,易于辨认;

工模确认情況:1、接收2、限度接收3、拒收确认保管人:

核准:审核:验收人:

29、热流道系統和按线盒必須固定在同一板上,如沒有空间固定线在模板上,就使用

标准的连接线盒,如可能,用一个电连器固定在一个单一附板上,附板可附在模板上;

30、如果可能,在定模上的所有吊模孔在动模上的所有的吊模孔要在相同分离距离;

31、只有耐高压的液体管才可用液压线路;

32、模具上的电线必須用栈板和螺丝固定在槽里,避免电线在裝配时受到辗压。

是在操作者所在面;

17、在水道配件和胶塞上要用水喉胶布弗隆;

18、如果模具不只一个模腔,所有模腔应編号,号码就在适当的地方;

19、确定导柱足夠长,在模芯和斜角针进入模腔之前,导柱最少已进入6MM;

20、如是硬模,铜的类型和硬度应该标记在模具元件上;

21、所有电子的安全幵关,限制幵关,如控制芯进,芯出应由模具制造商安装;

12、避免顶针和司筒针在模芯边上,如不可避免,使用电动幵关控制归位信号;

13、向侧动作,动模中的所有部件都应具有精确的自动归位功能;

14、在所有滑块易磨损表面应有润滑剂纹道;

15、模具应配有特別要求的(四寸或以上)铜喉配件;

16、如有可能,所有进水道和出水道的安装地方应在模具的底部或后部,而不

4kg/cm.sq、油压60kg/cm.sq下不漏水油;

6、椇具如有突出元件就装有模脚以免突出元件受到損害;

7、运回欣宇的模具最少就有一根安全固定杆保护模具和操作者;

8、設計油罐时压力不要超大型过60kg/cm.sq;

9、设计所有模具应具有自动归位的功能;

10、在定模和动模的顶部和操作者所在面做上标记,易于辨认;

工模确认情況:1、接收2、限度接收3、拒收确认保管人:

核准:审核:验收人:

29、热流道系統和按线盒必須固定在同一板上,如沒有空间固定线在模板上,就使用

标准的连接线盒,如可能,用一个电连器固定在一个单一附板上,附板可附在模板上;

30、如果可能,在定模上的所有吊模孔在动模上的所有的吊模孔要在相同分离距离;

31、只有耐高压的液体管才可用液压线路;

32、模具上的电线必須用栈板和螺丝固定在槽里,避免电线在裝配时受到辗压。

是在操作者所在面;

17、在水道配件和胶塞上要用水喉胶布弗隆;

18、如果模具不只一个模腔,所有模腔应編号,号码就在适当的地方;

19、确定导柱足夠长,在模芯和斜角针进入模腔之前,导柱最少已进入6MM;

20、如是硬模,铜的类型和硬度应该标记在模具元件上;

21、所有电子的安全幵关,限制幵关,如控制芯进,芯出应由模具制造商安装;

外来模具入库验收单

外来模具入库验收单

项目名称产品名称模具编号接收日期

有无异常

序号检查内容

有无

异常描述备注

1 模架是否完整,各模板有无缺陷及损伤痕迹

2 模具外形尺寸是否满足现有压机或注塑机的安装要求

3 模具顶出孔是否符合指定压机或注塑机的工作要求

4 吊环孔是否齐全,是否满足吊装平衡、模具装卸等

5 各固定螺丝有无异常(头部变形、螺纹磨损、松动等)

6 有无异物诸塞(加热孔、热电偶孔、排气孔及吊装孔等)

7 型芯/型腔面有无异物(破损、伤、锈、异物附着等)

8 复位针有无异常(伤、锈迹、变形等)

9 顶针有无异常(伤、锈迹、变形等)

10 顶针孔有无变形(顶针板动作,复位是否顺畅)

11 抽芯滑块动作是否顺畅,是否有行程限位

12 油缸抽芯、顶出是否有或需要行程开关控制,是否安全

13 滑块滑动面有无异常(烧伤、润滑情况)

14 压块与滑块接触面有无磨损、烧伤

15 斜顶有无异常(伤、锈迹、变形)

16 导柱有无异常(锈迹、变形、磨损等)

17 导套有无异常(异物、磨损等)

18 油缸工作是否正常,油路是否顺畅,连接是否正确、可靠(in/out)

19 模具各动作是否顺畅、到位(合模/顶出/抽芯/复位等)

20 其他配件是否齐全,有无损伤

验收结论:

合格[ ] 不合格[ ]

验收人员签名:日期:

(各部门验收人员均需签名)

技术部意见:

签名:日期:模具车间意见:

签名:日期:车间意见:

签名:日期:。

五金模具验收单

3、安全性能如何;

4、其它

签名:日期:

客户主管

意见

1、是否同意验收(确认合格或不合格)

2、其它

验收结果:

合格□不合格□

签名:日期:

备注

批准

日期

XXX-14-FM-003-K/0

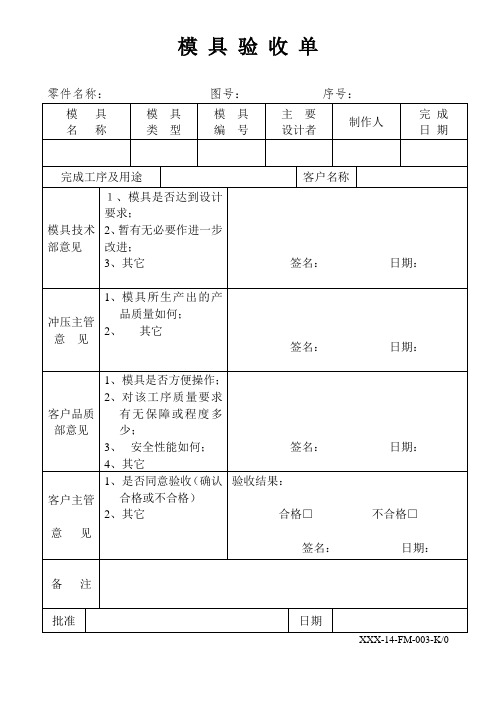

模具验收单

零件名称:图号:序号:

模具

名称

模具

类型

模具

日期

完成工序及用途

客户名称

模具技术部意见

1、模具是否达到设计要求;

2、暂有无必要作进一步改进;

3、其它

签名:日期:

冲压主管

意见

1、模具所生产出的产品质量如何;

2、其它

签名:日期:

客户品质部意见

1、模具是否方便操作;

2、对该工序质量要求有无保障或程度多少;

4、其它

签名:日期:

客户主管

意见

1、是否同意验收(确认合格或不合格)

2、其它

验收结果:

合格□不合格□

签名:日期:

备注

批准

日期

XXX-14-FM-003-K/0

模具验收单

零件名称:图号:序号:

模具

名称

模具

类型

模具

日期

完成工序及用途

客户名称

模具技术部意见

1、模具是否达到设计要求;

2、暂有无必要作进一步改进;

3、其它

签名:日期:

冲压主管

意见

1、模具所生产出的产品质量如何;

2、其它

签名:日期:

客户品质部意见

1、模具是否方便操作;

2、对该工序质量要求有无保障或程度多少;

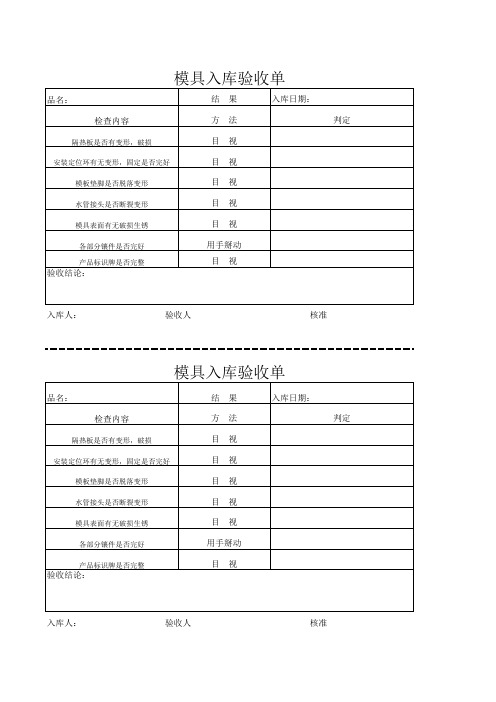

模具入库验收单

核准

模具入库验收单

品名: 检查内容

隔热板是否有变形,破损 安装定位环有无变形,固定是否பைடு நூலகம்好 模板垫脚是否脱落变形 水管接头是否断裂变形 模具表面有无破损生锈 各部分镶件是否完好 产品标识牌是否完整

结 方 目 目 目 目 目

果 法 视 视 视 视 视

入库日期: 判定

用手掰动 目 视

验收结论:

入库人:

验收人

核准

模具入库验收单

品名: 检查内容

隔热板是否有变形,破损 安装定位环有无变形,固定是否完好 模板垫脚是否脱落变形 水管接头是否断裂变形 模具表面有无破损生锈 各部分镶件是否完好 产品标识牌是否完整

结 方 目 目 目 目 目

果 法 视 视 视 视 视

入库日期: 判定

用手掰动 目 视

验收结论:

入库人:

验收人

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

模具验收单

4

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

嵌件研配是否到位(应用不同的几个嵌件来研配以防嵌件尺寸误差)安放须稳,定位可靠.

5

镶块、镶芯是否可靠定位固定,圆形件有止转。镶块下面不垫铜片、铁片,小镶件不允许烧焊。

6

前后模胶位面是否按要求抛光及晒纹等。(按设计要求)

7

司筒孔、顶针孔均采用Wirecut加工,表面无明显线割纹。

8

插穿部分是否为大于2度的斜度,有无插烧,插穿部分无薄刃结构。

17

滑块的滑动距离是否大于抽芯距2-3 mm,斜顶类似.

18

大型滑块(宽度超过200 mm)锁紧面是否有耐磨板高出0.3-0.5 mm,上面加油槽.

19

滑块压板是否用定位销定位.

20

若制品有粘前模的趋势,后模侧壁是否晒纹或保留火花纹,无加工较深的倒扣,无手工打磨加倒扣筋或麻点.

冷

却

1

冷却水道是否畅通及符合图纸要求。

15

透明件前后模是否抛光至客户要求。

包装

1

模具型腔是否喷防锈油。

2

滑动部件是否涂黄油。

3

浇口套进料口是否用黄油堵死。

4

模具是否安装锁模片,并且规格符合设计要求(三板模脱料板与后模固定)至少两片。

5

模具产品图纸、结构图纸、水路图纸、零配件及模具材料供应商明细、使用说明书、装箱单、电子文档是否齐全。

6

模具外观是否喷漆(客户如有特殊要求,按合同及技术要求)。

3

冷却水嘴按设计要求。

4

冷却水嘴是否有进出标记,进水为IN,出水为OUT、IN、OUT后加须序号,如INI、OUT1。如有特殊要求,以设计要求为准。

5

进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加AIR(气)、OIL(油)。

模具验收表格

模具验收报告New mold check and accept report 模具编号:

初检

1、 2、 模号字码和模胚序列号字码打得是否工整、整齐?位置是否合理? 模胚表面是否有锈渍和损伤? □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

□NG Reviewed by: □NG

Cheeked by:

Final Approved by:

初检

1、 2、 模号字码和模胚序列号字码打得是否工整、整齐?位置是否合理? 模胚表面是否有锈渍和损伤? □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

□NG Reviewed by: □NG

Cheeked by:

Final Approved by:

模具验收[空白模板]

![模具验收[空白模板]](https://img.taocdn.com/s3/m/fa97208158fafab068dc027d.png)

25 26

水路设计合理吗? 模仁和镶件所有的非产品地方有做倒角 吗?

27 模仁和镶件有刻编号吗?

1 水口加工到位吗?

2 水口有拉高吗?

3 水口有抛光吗?

4 水口有倒扣吗?

5 水口板有水路吗?

6 水口板的水路通吗?

7 水口板的水路有漏水吗?

8 流道设计合理吗?

9 流道有抛光吗?

10 流道板有水路吗?

11 流道板的水路通吗?

12 流道板的水路有漏水吗?

13 流道板有开排气吗?

14 流道板如有开排气,开的合理吗?

15 水口板和流道板有做倒角吗?

16 水口板和流道板有刻编号吗?

水口和流道

签 收:-

没有

需要

验收 日期

T0日 期

不需 要

XX-XXX-XX

可以

不可 以

1/3

模具工程师

装配组长

装配经理

设计课长

模具经理

装配课长

加工经理

12 镶件设计合理吗?

13 14

有互换镶件吗 如有互换镶件,可以直接从注塑机拆下 吗

15 互换镶件设计合理吗

16 有镶针吗?

17 镶针设计合理吗?

18 镶针需要防呆吗?

19 镶针如需要防呆,有做吗?

20 镶针需要排气吗?

21 镶针如需要排气,做了吗?

22 镶针如做了排气,合理吗?

23 水路通吗?

24 水路有漏水吗?

副总助理

设计经理

模具验收单

前模

项目

模具 经模理具

模号

工程

师

程序

检查要点

有

1 排气开了吗?

2 排气如有,排气开的合理吗?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

会签

模具实物交验情况:

模具实物未移模到我司

在相应选项部位画“√”确认

模具实物已移模到我司

签字确认(库管员):

说明:1、此单必须签字齐全模具方能正式验收;2、此单模具厂家一份留存,模具主管留存一份,库管、财务各一份(复印有效);3、可以一个零件一份验收单进行验收,不同零件需分别验收。

是,否□

OK

2.热处理硬度是否满足要求

是,否□

OK

2

模具外观及结构要求

见«钣金模具技术质量技术协议»第二款第二条模具外观要求

1.模具各部位是否定位准确、动作可靠、没有歪斜及卡涩现象

是,否□

OK

2.模具是否有限位起到应有作用

是,否

OK

3.模具外观及结构是否经甲方确认模具的所有改动方案是否有甲方人员认可

是,否□

OK

4.棱角及飞边是否按要求处理

是,否□

OK

5.模具导向、润滑是否良好

是,否□

OK

6.模具设计是否符合所选定的设备参数

是,否□

OK

7.模具是否有安装方向并在模具上标明方向、产品图号、工序号

是,否□

OK

8.模具及部件是否便于吊装及拆卸,吊环是否按标准设计并保证安全

是,否□

OK

9.压模板厚度是否标准,是否便于设备安装使用模具

是,否□

OK

10.卸料、压料弹簧选用标准件,

是,否□

OK

3

备品备件

备品备件是否有明细、备品备件是否齐全

是,否□

OK

4

技术资料

1.是否提供全套模具图纸包括装配图及零件图并且提供电子版的2D图纸

是,否□

OK

2.模具图纸与实物是否相符

是,否□

OK

5

产品检验

产品检验是否合格

是,否□

OK

6

装配验证

产品装配良好

开模厂家

xxxxxxxxx有限公司

合同号

产品机型

65Q3R

模具类型

工程模

产品名称

连接件

模具数量

2付

产品图号

JUC8.048.00174258

模具代号(图号)

DH-M-JUC8.048.001742581/1M

序号

项目

验收内容

检验结果

判定结论

1

模具材料

及硬度

见«钣金模具技术质量协议»第一款模具材料

1.所选用材料是否属实

是,否□

OK

7

批量验证

1.模具是否已连续批量生产

是,否□

OK

2.模具是否已验证合格满3个月,并未批量生产

是□,否□

8

售后服务

1.模具OK

备注

本次验收内容(序号1~序号8)的真实性由___________(部门)___________(人员)确认。

我保证以上信息齐全、真实可靠,如有问题,愿承担由此产生的后果,接受公司的考核处理。

模具实物交验情况:

模具实物未移模到我司

在相应选项部位画“√”确认

模具实物已移模到我司

签字确认(库管员):

说明:1、此单必须签字齐全模具方能正式验收;2、此单模具厂家一份留存,模具主管留存一份,库管、财务各一份(复印有效);3、可以一个零件一份验收单进行验收,不同零件需分别验收。

是,否□

OK

2.热处理硬度是否满足要求

是,否□

OK

2

模具外观及结构要求

见«钣金模具技术质量技术协议»第二款第二条模具外观要求

1.模具各部位是否定位准确、动作可靠、没有歪斜及卡涩现象

是,否□

OK

2.模具是否有限位起到应有作用

是,否

OK

3.模具外观及结构是否经甲方确认模具的所有改动方案是否有甲方人员认可

是,否□

OK

4.棱角及飞边是否按要求处理

是,否□

OK

5.模具导向、润滑是否良好

是,否□

OK

6.模具设计是否符合所选定的设备参数

是,否□

OK

7.模具是否有安装方向并在模具上标明方向、产品图号、工序号

是,否□

OK

8.模具及部件是否便于吊装及拆卸,吊环是否按标准设计并保证安全

是,否□

OK

9.压模板厚度是否标准,是否便于设备安装使用模具

是,否□

OK

10.卸料、压料弹簧选用标准件,

是,否□

OK

3

备品备件

备品备件是否有明细、备品备件是否齐全

是,否□

OK

4

技术资料

1.是否提供全套模具图纸包括装配图及零件图并且提供电子版的2D图纸

是,否□

OK

2.模具图纸与实物是否相符

是,否□

OK

5

产品检验

产品检验是否合格

是,否□

OK

6

装配验证

产品装配良好

开模厂家

xxxxxxxxx有限公司

合同号

产品机型

65Q3R

模具类型

工程模

产品名称

连接件

模具数量

2付

产品图号

JUC8.048.00174258

模具代号(图号)

DH-M-JUC8.048.001742581/1M

序号

项目

验收内容

检验结果

判定结论

1

模具材料

及硬度

见«钣金模具技术质量协议»第一款模具材料

1.所选用材料是否属实

是,否□

OK

7

批量验证

1.模具是否已连续批量生产

是,否□

OK

2.模具是否已验证合格满3个月,并未批量生产

是□,否□

8

售后服务

1.模具OK

备注

本次验收内容(序号1~序号8)的真实性由___________(部门)___________(人员)确认。

我保证以上信息齐全、真实可靠,如有问题,愿承担由此产生的后果,接受公司的考核处理。