某8米商用车转向系统设计计算书

汽车转向系设计说明书

汽车设计课程设计说明书之南宫帮珍创作题目:重型载货汽车转向器设计姓名:席昌钱学号:200924265同组者:严炳炎、孔祥生、余鹏、李朋超、郑年夜伟专业班级:09车辆工程2班指导教师:王丰元、邹旭东设计任务书目录1.转向系分析 (4)2.机械式转向器方案分析 (8)3.转向系主要性能参数 (9)4.转向器设计计算 (14)5.动力转向机构设计 (16)6.转向梯形优化设计 (22)7.结论 (24)8.参考文献 (25)1转向系设计1.汽车转弯行驶时, 全部车轮应绕瞬时转向中心旋转.2.把持轻便, 作用于转向盘上的转向力小于200N.3.转向系的角传动比在23~32之间, 正效率在60%以上, 逆效率在50%以上.4.转向灵敏.5.转向器和转向传念头构中应有间隙调整机构.6.转向系应有能使驾驶员免遭或减轻伤害的防伤装置.1.整车尺寸:11976mm*2395mm*3750mm.2.轴数/轴距 4/(1950+4550+1350)mm3.整备质量 12000kg2.转向系分析2.1对转向系的要求[3](1) 保证汽车有较高的机动性, 在有限的场空中积内, 具有迅速和小半径转弯的能力, 同时把持轻便;(2) 汽车转向时, 全部车轮应绕一个瞬时转向中心旋转, 不应有侧滑;(3) 传给转向盘的反冲要尽可能的小;(4) 转向后, 转向盘应自动回正, 并应使汽车坚持在稳定的直线行驶状态;(5) 发生车祸时, 当转向盘和转向轴由于车架和车身变形一起后移时, 转向系统最好有呵护机构防止伤及乘员.2.2转向把持机构转向把持机构包括转向盘, 转向轴, 转向管柱.有时为了安插方便, 减小由于装置位置误差及部件相对运动所引起的附加载荷, 提高汽车正面碰撞的平安性以及便于拆装, 在转向轴与转向器的输入端之间装置转向万向节, 如图2-1.采纳柔性万向节可减少传至转向轴上的振动, 但柔性万向节如果过软, 则会影响转向系的刚度.采纳动力转向时, 还应有转向动力系统.但对中级以下的轿车和前轴负荷不超越3t的载货汽车, 则大都仅在用机械转向系统而无动力转向装置.图2-1转向把持机构Fig.2-1 the control mechanism of steering1-转向万向节;2-转向传动轴;3-转向管柱;4-转向轴;5-转向盘1-steering universal shaft;2-steering propeller ;3-steering column ;4-steering axis;5-steering wheel2.3转向传念头构[4]转向传念头构包括转向臂、转向纵拉杆、转向节臂、转向梯形臂以及转向横拉杆等.(见图2-2)转向传念头构用于把转向器输出的力和运动传给左、右转向节并使左、右转向轮按一定关系进行偏转.图2-2 转向传念头构1-转向摇臂;2-转向纵拉杆;3-转向节臂;4-转向梯形臂;5-转向横拉杆2.4转向器[5]机械转向器是将司机对转向盘的转动酿成转向摇臂的摆动(或齿条沿转向车轴轴向的移动), 并按一定的角转动比和力转动比进行传递的机构.机械转向器与动力系统相结合, 构成动力转向系统.高级轿车和重型载货汽车为了使转向轻便, 多采纳这种动力转向系统.采纳液力式动力转向时, 由于液体的阻尼作用, 吸收了路面上的冲击载荷, 故可采纳可逆水平年夜、正效率又高的转向器结构.为了防止汽车在撞车时司机受到的转向盘的伤害, 除在转向盘中间可装置平安气囊外, 还可在转向系中设置防伤装置.为了缓和来自路面的冲击、衰减转向轮的摆振和转向机构的震动, 有的还装有转向减振器.大都两轴及三轴汽车仅用前轮转向;为了提高把持稳定性和机动性, 某些现代轿车采纳全四轮转向;多轴汽车根据对机动性的要求, 有时要增加转向轮的数目, 本设计按设计要求采纳单轴前轴转向 .2.5转角及最小转弯半径汽车的机动性, 经常使用最小转弯半径来衡量, 但汽车的高机动性则应由两个条件保证.即首先应使左、右转向轮处于最年夜转角时前外轮的转弯值在汽车轴距的2~2.5倍范围内;其次, 应这样选择转向系的角传动比, 即由转向盘处于中间的位置向左或右旋转至极限位置的总旋转全书, 对轿车应不超越 1.8圈, 对货车不应超越3.0圈.两轴汽车在转向时, 若不考虑轮胎的侧向偏离, 则为了满足上述对转向系的第(2)条要求, 其内、外转向轮理想的转角关系如图2-3所示, 由下式决定:L K BD CO DO i o =-=-θθcot cot (2-1)式中:θo —外转向轮转角;θi —内转向轮转角;K —两转向主销中心线与空中交点间的距离;L —轴距内、外转向轮转角的合理匹配是由转向梯形来保证.图2-3 理想的内、外转向轮转角间的关系Fig 2-3Relations between ideal inside and outsidesteering wheel corner汽车的最小转弯半径R min 与其内、外转向轮在最年夜转角θmax i 与θmax o 、轴距L 、主销距K 及转向轮的转臂a 等尺寸有关.在转向过程中除内、外转向轮的转角外, 其他参数是不变的.最小转弯半径是指汽车在转向轮处于最年夜转角的条件下以低速转弯时前外轮与空中接触点的轨迹构成圆周的半径.最小转弯半径能到达汽车轴距的2~2.5倍, 取R min=2L ; 把持轻便型的要求是通过合理地选择转向系的角传动比、力传动比和传动效率来到达.对转向后转向盘或转向轮能自动回正的要求和对汽车直线行驶稳动性的要求则主要是通过合理的选择主销后倾角和内倾角, 消除转向器传动间隙以及选用可逆式转向器来到达.但要使传递到转向盘上的反向冲击小, 则转向器的逆效率有不宜太高.至于对转向系的最后两条要求则主要是通过合理地选择结构以及结构安插来解决.转向器及其纵拉杆与紧固件的称重, 约为中级以及上轿车、载货汽车底盘干重的 1.0%~1.4%;小排量以及下轿车干重的1.5%~2.0%.转向器的结构型式队汽车的自身质量影响较小.3. 机械式转向器方案分析3.1循环球式转向器循环球式转向器有螺杆和螺母共同形成的落选槽内装钢球构成的传动副, 以及螺母上齿条与摇臂轴上齿扇构成的传动副组成, 如图3-1所示.图3-1 循环球式转向器示意图Fig 3-1Circulation-ball steering循环球式转向器的优点是:在螺杆和螺母之间因为有可以循环流动的钢球, 将滑动摩擦转酿成滚动摩擦, 因而传动效率可以到达75%~85%;在结构和工艺上采用办法后, 包括提高制造精度, 改善工作概况的概况粗拙度和螺杆、螺母上的螺旋槽经淬火和磨削加工, 使之有足够的使用寿命;转向器的传动比可以变动;工作平稳可靠;齿条和齿扇之间的间隙调整工作容易进行, (图3-2);适合用来做整体式动力转向器.图3-2 循环球式转向器的间隙调整机构Fig 3-2 The gap adjusts the organizational structureofRecirculation-ball gears循环球式转向器的主要缺点是:逆效率高, 结构复杂, 制造困难, 制造精度要求高.循环球式转向器主要用于商用车上.功率p 1从转向轴输入, 经转向摇臂轴输出所求 得的效率称为转向器的正效率, 用符号η+暗示, 反之称为逆效率, 用符号η-暗示.正效率η+计算公式:p p p 121-=+η(4-1) 逆效率η-计算公式: p p p 323-=-η(4-2) 式中, p 1为作用在转向轴上的功率;p 2为转向器中的磨擦功率;p 3为作用在转向摇臂轴上的功率.正效率高, 转向轻便;转向器应具有一定逆效率, 以保证转向轮和转向盘的自动返回能力.但为了减小传至转向盘上的路面冲击力, 防止打手, 又要求此逆效率尽可能低.影响转向器正效率的因素有转向器的类型、结构特点、结构参数和制造质量等.η+影响转向器正效率的因素有转向器的类型、结构特点、结构参数和制造质量等.(1)转向器类型、结构特点与效率在四种转向器中, 齿轮齿条式、循环球式转向器的正效率比力高, 而蜗杆指销式特别是固定销和蜗杆滚轮式转向器的正效率要明显的低些.同一类型转向器, 因结构分歧效率也纷歧样.如蜗杆滚轮式转向器的滚轮与支持轴之间的轴承可以选用滚针轴承、圆锥滚子轴承和球轴承.选用滚针轴承时, 除滚轮与滚针之间有摩擦损失外, 滚轮侧翼与垫片之间还存在滑动摩擦损失, 故这种轴向器的效率η+仅有54%.另外两种结构的转向器效率分别为70%和75%.转向摇臂轴的轴承采纳滚针轴承比采纳滑动轴承可使正或逆效率提高约10%.(2)转向器的结构参数与效率如果忽略轴承和其经处所的摩擦损失, 只考虑啮合副的摩擦损失, 对蜗杆类转向器, 其效率可用下式计算)tan(tan 00ρη+=+a a =75%(4-3)式中, a 0为蜗杆(或螺杆)的螺线导程角,a 0取8°, ρ为摩擦角, ρ=arctanf ;f 为磨擦因数.取f=0.05.η-根据逆效率分歧, 转向器有可逆式、极限可逆式和不成逆式之分.路面作用在车轮上的力, 经过转向系可年夜部份传递到转向盘, 这种逆效率较高的转向器属于可逆式.它能保证转向轮和转向盘自动回正, 既可以减轻驾驶员的疲劳, 又可以提高行驶平安性.可是, 在不服路面上行驶时, 传至转向盘上的车轮冲击力, 易使驾驶员疲劳, 影响平安行驾驶.属于可逆式的转向器有齿轮齿条式和循环球式转向器.不成逆式和极限可逆式转向器不成逆式转向器, 是指车轮受到的冲击力不能传到转向盘的转向器.该冲击力转向传念头构的零件接受, 因而这些零件容易损坏.同时, 它既不能保证车轮自动回正, 驾驶员又缺乏路面感觉, 因此, 现代汽车不采纳这种转向器.极限可逆式转向器介于可逆式与不成逆式转向器两者之间.在车轮受到冲击力作用时, 此力只有较小一部份传至转向盘.如果忽略轴承和其它处所的磨擦损失, 只考虑啮合副的磨擦损失, 则逆效率可用下式计算00tan )tan(a a ρη-=-=64%(4-4)式(4-3)和式(4-4)标明:增加导程角a 0, 正、逆效率均增年夜.受η-增年夜的影响, a 0不宜取得过年夜.当导程角小于或即是磨擦角时, 逆效率为负值或者为零, 此时标明该转向器是不成逆式转向器.为此, 导程角必需年夜于磨擦角.转向系的角传动比0ωi 由转向器角传动比ωi 和转向传念头构角传动比ωi '组成, 即ωωωi i i '=0(4-5)转向器的角传动比:P r i πω2=26≈(4-6) 齿扇啮合半径75.482145.62r =⨯==mz转向传念头构的角传动比: k p k p k p d d dt d dt d i ββββωωω==='//1≈(4-7) 转向系的传动比包括转向系的角传动比0ωi 和转向系的力传动比p i .转向系的力传动比:11750245026a 2i 0=⨯⨯==SW p D i ω(4-8)转向器角传动比可以设计成减小、增年夜或坚持不变的.影响选取角传动比变动规律的主要因素是转向轴负荷年夜小和对汽车机动能力的要求.若转向轴负荷小或采纳动力转向的汽车, 不存在转向繁重问题, 应取较小的转向器角传动比, 以提高汽车的机动能力.若转向轴负荷年夜, 汽车低速急转弯时的把持轻便性问题突出, 应选用年夜些的转向器角传动比.汽车以较高车速转向行驶时, 要求转向轮反应灵敏·, 转向器角传动比应当小些.汽车高速直线行驶时, 转向盘在中间位置的转向器角传动比不宜过小.否则转向过分敏感, 使驾驶员精确控制转向轮的运动有困难.转向器角传动比变动曲线应选用年夜致呈中间小两端年夜些的下凹形曲线, 如图4-1所示.图4-1转向器角传动比变动特性曲线Fig 4-1 Change characteristic property curve ofSteeringangle transmission ratio△t传动间隙是指各种转向器中传动副之间的间隙.该间隙随转向盘转角的年夜小分歧而改变, 并把这种变动关系称为转向器传动副传动间隙特性(图4-2).研究该特性的意义在于它与直线行驶的稳定性和转向器的使用寿命有关.传动副的传动间隙在转向盘处于中间及其附近位置时要极小, 最好无间隙.若转向器传动副存在传动间隙, 一旦转向轮受到侧向力作用, 车轮将偏离原行驶位置, 使汽车失去稳定.传动副在中间及其附近位置因使用频繁, 磨损速度要比两端快.在中间附近位置因磨损造成的间隙过年夜时, 必需经调整消除该处间隙.为此, 传动副传动间隙特性应当设计成图4-2所示的逐渐加年夜的形状.图4-2 转向器传动副传动间隙特性Fig 4-2 Drive gap characteristic property of steering转向器传动副传动间隙特性图中曲线1标明转向器在磨损前的间隙变动特性;曲线2标明使用并磨损后的间隙变动特性, 而且在中间位置处已呈现较年夜间隙;曲线3标明调整后并消除中间位置处间隙的转向器传动间隙变动特性.转向盘从一个极端位置转到另一个极端位置时所转过的圈数称为转向盘的总转动圈数.它与转向轮的最年夜转角及转向系的角传动比有关, 并影响转向的把持轻便性和灵敏性.轿车转向盘的总转动阁数较少, 一般约在3.6圈以内;货车一般不宜超越6圈.为了增加转向的轻便性, 取6圈.[8]为了保证行驶平安, 组成转向系的各零件应有足够的强度.欲验算转向系零件的强度, 需首先确定作用在各零件上的力.影响这些力的主要因素有转向轴的负荷, 空中阻力和轮胎气压等.为转动转向轮要克服的阻力, 包括转向轮绕主销转动的阻力、车轮稳定阻力、轮胎变形阻力和转向系中的内摩擦阻力等.精确地计算这些力是困难的, 为此推荐用足够精确的半经验公式来计算汽车在沥青或者混凝土路面上的原地转向阻力距M r(N •mm),即Pf G M r 133==1008504 N •mm (5-1)式中, f 为轮胎和路面见的摩擦因素, 一般取0.7;G 1为转向轴负荷24000(N );p=0.74为轮胎气压(MPa ) 转向系主要参数说明:转向摇臂的长度与转向传念头构有关, 一般初选时, 年夜货车可取300~400mm, 本设计取340mm, 转向器角传动比在23~32内选取, 本设计取26 作用在转向盘上的手力为ND L M L F SW h 207i 22r1==+ηω(5-2)式中, L 1为转向摇臂长;L 2为转向节臂长;D SW 为转向盘直径;i ω为转向器角传动比;η+为转向器正效率.[9]摇臂轴直径/mm 42 钢球中心距D /mm40螺杆外径D 1/mm 38 钢球直径d /mm 螺距P /mm 工作圈数W 螺母长度L /mm 80 导管壁厚 /mm钢球直径与导管内径间隙e/mm螺线导程角0a /º 730’ 齿扇压力角0a /º2730‘ 接触角θ/º 45 环流行数2D 2应年夜于D 1, 一般要求D D D %)10~%5(12=-(5-3)D 2=D 1+(5%~10%)D=38+8%⨯=d DWπ≈39个(5-4)2⨯8.0=4.16 mm (5-5)[10]σσ=k3222223)()(r R r R E F -=1217MP (5-6)式中, k 为系数, 根据A/B 值查表, A=[(1/r )-(1/2R )]/2,B=[(1/r)+(1/1R )]/2;2R 为滚道截面半径, k 取1.50;r 为钢球半径;1R ⨯105MP a ;3F 为钢球与螺杆之间的正压力, 即3F =oa n F θcos cos 02=737N (5-7)式中, 0a 为螺杆螺线的导程角;o θ为接触角;n 为介入工作的钢球数;F 2为作用在螺杆上的轴向力,o SW h b D R F F 2/2/cot 20-=α=19904N当接触概况硬度为58~64HRC ;拍-时, 许用接触应力[σ]=2500 MP a由于σ=1217 MP<[σ],因此满足强度.转向摇臂直径d 为式中, K 为平安系数, 根据汽车使用条件分歧可取 2.5~3.5;M R 为转向阻力矩;0τ为扭转强度极限.摇臂轴用20CrMnTi 钢制造, 概况渗碳, 渗碳层深度在0.8~1.2mm.对前轴负荷年夜的汽车, 渗碳层深度为 1.05~1.45mm.概况硬度为58~63HRC及选取对动力转向机构的要求1.运动学上应坚持转向轮转角和驾驶员转动转向盘的转角之间坚持一定的比例关系.2.随着转向轮阻力的增年夜(或减小), 作用在转向盘上的手力必需增年夜(或减小), 称之为“路感”.Fh≥0.025~0.190kN 时, 动力转向器就应开始工作.4.转向后,转向盘应自动回正, 并使汽车坚持在稳定的直线行驶状态.5.工作灵敏, 即转向盘转动后, 系统内压力能很快增长到最年夜值.6.动力转向失灵时, 仍能用机械系统把持车轮转向.7.密封性能好, 内、外泄漏少. 对动力转向机构的选取整体式动力转向器多用在轿车和前桥载重在15t 以下的货车上, 本设计的货车的前桥的载重为 2.4t,所以采纳整体式动力转向器.动力缸的主要尺寸有动力缸内径、活塞行程、活塞杆直径和动力缸体壁厚.动力缸发生的推力F 为式中, L 1为转向摇臂长度;L 为转向摇臂轴到动力缸活塞之间的距离.F1为直拉杆上的力, F 1=a Mr=20170N推力F 与工作油液压力p 和动力缸截面面积S 之间有如下关系pLS LF 11=(6-1)因为动力缸活塞两侧的工作面积分歧, 应按较小一侧的工作面积来计算, 即)(422d D p S -=π(6-2)式中, D 为动力缸内径;d p 为活塞杆直径, 初选d p =0.35D, 压力p =8Mpa.联立式(6-1)和式(6-2)后获得d L F ppLD 2114+=π=68 mm (6-3)所以dp=0.35D=23.8mm 取8.01=LL活塞行程是车轮转制最年夜转角时, 由直拉杆的的移动量换算到活塞杆处的移动量获得的.活塞厚度可取为B=0.3D.动力缸的最年夜长度s 为s D D s 13.0)6.0~5.0(10+++= =200mm(6-4)动力缸壳体壁厚t,根据计算轴向平面拉应力σz 来确定, 即n Dt p s z t Dσσ≤+=])(4[22(6-5)式中, p 为油液压力;D 为动力缸内径;t 为动力缸壳体壁厚;n 为平安系数, n=3.5~5.0 取4;σs 为壳体资料的屈服点.壳体资料用球墨铸铁采纳QT500-05, 抗拉强度为500MPa,屈服点为350MPa.t=3mm活塞杆用45刚制造, 为提高可靠性和寿命, 要求概况镀铬并磨光.1.动力转向器的作用效能用效能指标'=F Fhhs 来评价动力转向器的作用效能.现有动力转向器的效能指标s=1~15.2.路感驾驶员的路感来自于转动转向盘时, 所要克服的液压阻力.液压阻力即是反作用阀面积与工作液压压强的乘积.在最年夜工作压力时, 轿车:换算以转向盘上的力增加约30~50N.3.转向灵敏度转向灵敏度可以用转向盘行程与滑阀行程的比值i 来评价δϕ2Dswi =(6-14)比值i 越小, 则动力转向作用的灵敏度越高.. 4.动力转向器的静特性动力转向器的静特性是指输入转矩与输出转矩之间的变动关系曲线, 是用来评价动力转向器的主要特性指标.因输出转矩即是油压压力乘以动力缸工作面积和作用力臂, 对已确定的结构, 后两项是常量, 所以可以用输入转矩M φ与输出油压p 之间的变动关系曲线来暗示动力转向的静特性, 如图6-1示.常将静特性曲线划分为四个区段.在输入转矩不年夜的时候, 相当于图中A 段;汽车原地转向或调头时, 输入转矩进入最年夜区段(图中C 段);B 区段属经常使用快速转向行驶区段;D 区段曲线就标明是一个较宽的平滑过渡区间.要求动力转向器向右转和向左转的静特性曲线应对称.对称性可以评价滑阀的加工和装配质量.要求对称性年夜于.转向梯形机构用来保证汽车转弯行驶时所有车轮能绕一个瞬时转向中心, 在分歧的圆周上做无滑动的纯滚动.设计转向梯形的主要任务之一是确定转向梯型的最佳参数和进行强度计算.转向梯形有整体式和断开式两种.一般转向梯形机构安插在前轴之后, 但当发念头位置很低或前轴驱动时, 也有位于前轴之前的.两轴汽车转向时, 若忽略轮胎侧偏影响, 两转向前轴的延长线应交于后轴延长线.设0θ, i θ分别是外内转向车轮转角, k 为两主销中心线延长线到空中交点之间的距离, 则梯形机构应保证内外转向车轮的转角有如下关系:cotL Kcog i =-θθ0, 若自变角为0θ则因变角i θ的期望值为:)(cot ot )(010L K c f i -==-θθθ, 现有转向梯形机构仅能满足上式要求.如下图所示, 在图上作辅助虚线, 利用余弦定理可推得转向梯形所绘出的实际因变角'i θ为:)cos(21]2cos )cos(cos 2[arccos)cos(21)()sin(arcsin 020020')(θγγθγγθγθγγθ+-+-+--+-++-=mK m K m Km K M K i 其中 m —梯形臂长 γ—梯形底角图7-1 汽车瞬时转向图应使设计的转向梯形所绘出的实际因变角'i θ尽可能接近理论上的期望值i θ.其偏差最常使用的中间位置附近小转角范围应尽可能小, 以减小高速行驶时轮胎的磨损.而在不经常使用且车速较慢的最年夜转角时可适当放宽要求, 因此在加入加权因子)(00θω构成评价优略的目标函数f(x)为:f (x )=max1''00010()()()[]100()i i i i ii i θθθθθωθθθθ=-⨯%∑将上式代得: f(x)=-0[2cos cos()cos 2]1100cot(cot )i i Karc Lγγγθθ-+--⨯%-其中 x —设计变量 x=][21X X =⎥⎦⎤⎢⎣⎡m γmax 0θ—外转向轮最年夜转角, 由上图可得:max 0θ=a R L-min arcsin =︒30其中 min R —汽车最小转弯半径为15.7m,a —主销偏移距为50mm, 轴距L=7850mmK=2020mm 梯形臂长度m=0.14K=283mm考虑到大都使用工况下转角小于︒20, 且︒10以内的小转角使用的更加频繁, 因此取:当建立约束条件时应考虑到:设计变量m 及γ过小时, 会使横拉杆上的转向力过年夜;当m 过年夜时, 将使梯形安插困难, 故对m 的上、下限及对γ的下限应设置约束条件.因γ越年夜, 梯形越接近矩形.f(x)值就越年夜, 而优化过程是求f(x)的极小值, 故可不用对γ的上限加以限制.综上所述, 各设计变量的取值范围构成的约束条件为:m-0min ≥m 0max ≥-m m 0min ≥-γγ梯形臂长度m 设计时常取在min m =0.11K, max m =0.15K,取m=0.14K=283mm.梯形底角min γ=︒70,︒=40min δ另外, 由机械原理得知, 四连杆机构的传动角δ不宜过小, 通常取︒=≥40min δδ.如上图所示, 转向梯形机构在汽车向右转弯至极限位置时到达最小值, 故只考虑右转弯时min δδ≥即可.利用该图所作的辅助虚线及余弦定理, 可推出最小传动角约束条件为02cos )cos (cos )cos(cos 2cos min max 0min ≥--++-K m γγδθγγδ , 式中, min δ为最小传动角. 由上述数学模型可知, 转向梯形机构的优化设计问题是一个小型的约束非线性规划问题, 可用复合形法来求解.根据上述思路, 可用C 语言编程进行优化设计(原法式见附录).优化的结果如下:转向梯形底角 γ=︒788. 结 论通过本次汽车设计实践课程使我对汽车设计有更加深刻理解, 不单熬炼了自己入手设计的能力, 而且培养了立异理念.在这里要非常感谢老师和学校提供的这次机会,这也是我们迈向社会, 从事职业工作前一个必很多的过程.9. 参考文献[1] 刘惟信.汽车设计.北京:清华年夜学出书社,2000[2] 王望予.汽车设计(第三版). 北京:机械工业出书社,2000[3] 陈家瑞.汽车构造(下册). 北京:机械工业出书社,2005[4] 余志生.汽车理论(第三版) 北京:机械工业出书社,2000 (第二版). 北京:机械工业出书社,1996[6] 吴宗泽.机械设计实用手册. 北京:化学工业出书社,1999[7] 刘鸿文.资料力学. 北京:高等教育出书社,1991[8] 祖业发.工程制图.重庆:重庆年夜学出书社,2001[9] 浙江交通学校.汽车构造教学图册.人民交通出书社,1986[10] 徐灏.机械设计手册(3、4卷)北京:机械工业出书社,1991[13] 阎荫棠.几何量精度设计与检测.北京:机械工业出书社,1996。

汽车设计转向系设计说明书

课程汽车设计题目电动助力转向系设计说明书学号班级指导教师日期2016年6月15日目录一. 轿车转向系设计方案的选择............................................................ - 3 -1. 轿车参数的确定 (3)2. 对转向系的要求 (4)3. 转向系结构设计 (4)1) 转向操纵机构............................................................................. - 5 -2) 转向传动机构............................................................................. - 5 -3) 机械转向器 ................................................................................ - 5 -二. 转向系统的主要性能参数 ............................................................... - 7 -1. 转向系的效率 (7)1) 转向系的正效率 ......................................................................... - 7 -2) 转向系的逆效率 ......................................................................... - 8 - 2. 转向系传动比的确定. (8)1) 转向系统传动比的组成 ............................................................... - 8 -2) 转向系统的力传动比和角传动比的关系 ........................................ - 8 -3) 传动系传动比的计算.................................................................. - 10 - 3. 转向系传动副的啮合间隙 .. (10)1) 转向器的啮合特征 ..................................................................... - 11 -2) 转向盘的自由行程 ..................................................................... - 11 - 4. 齿轮齿条式转向器的设计和计算 . (12)1) 转向轮侧偏角的计算.................................................................. - 12 -2) 转向器参数的选取 ..................................................................... - 13 -3) 选择齿轮齿条材料 ..................................................................... - 13 -4) 轴承的选择 ............................................................................... - 14 -5. 转向盘的转动的总圈数 (14)三. 电动助力转向系统设计 ................................................................. - 14 -1. 转矩传感器 (14)2. 减速机构 (15)3. 电磁离合器 (15)4. 电动机 (15)5. 车速传感器 (15)6. 电子控制单元 (16)四. 转向梯形机构的设计..................................................................... - 16 -1. 转向梯形理论特性 (16)2. 转向梯形的布置 (18)3. 转向梯形机构尺寸的初步确定 (18)4. 梯形校核 (19)一.轿车转向系设计方案的选择1.轿车参数的确定本次轿车转向系设计的整车相关参数如下:表1 整车相关参数2.对转向系的要求1)汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转;2)操纵轻便,作用于转向盘上的转向力小于200N;3)转向系的角传动比在15~20之间,正效率在60%以上,逆效率在50%以上;4)转向灵敏;5)转向器和转向传动机构中应有间隙调整机构;6)转向系应有能使驾驶员免遭或减轻伤害的防伤装置3.转向系结构设计1)转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

转向系统设计

(4)改善驾驶员的“路感”。

由于转向盘和转向轮之间无机械连接,1.2齿轮齿条式转向器概述1.2.1齿轮齿条式转向器结构及工作原理齿轮齿条式转向器分两端输出式和中间(或单端)输出式两种。

图1-11.转向横拉杆2.防尘套3.球头座4.转向齿条5.转向器壳体6.调整螺塞7.压紧弹簧8.锁紧螺母 9.压块 10.万向节 11.转向齿轮轴 12.向心球轴承 13.滚针轴承两端输出的齿轮齿条式转向器如图1-1所示,作为传动副主动件的转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键与万向节叉10和转向轴连接。

与转向齿轮啮合的转向齿条4水平布置,两端通过球头座3与转向横拉杆1相连。

弹簧7通过压块9将齿条压靠在齿轮上,保证无间隙啮合。

弹簧的预紧力可用调整螺塞6调整。

当转动转向盘时,转向器齿轮11转动,使与之啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,使转向车轮偏转,从而实现汽车转向。

中间输出的齿轮齿条式转向器如图1-2所示,其结构及工作原理与两端输出的齿轮齿条式转向器基本相同,不同之处在于它在转向齿条的中部用螺栓6与左右转向横拉杆7相连。

在单端输出的齿轮齿条式转向器上,齿条的一端通过内外托架与转向横拉杆相连。

图1-21.万向节叉2.转向齿轮轴3.调整螺母4.向心球轴承5.滚针轴承6.固定螺栓7.转向横拉杆8.转向器壳体9.防尘套 10.转向齿条 11.调整螺塞 12.锁紧螺母 13.压紧弹簧 14.压块1.2.2齿轮齿条式转向器功能特点(1)构造筒单,结构轻巧。

由于齿轮箱小,齿条本身具有传动杆系的作用,因此,它不需耍循环球式转向器上所使用的拉杆(2)因齿轮和齿条直接啮合,操纵灵敏性非常高。

(3)滑动和转动阻力小,转矩传递性能较好,因此,转向力非常轻。

(4)转向机构总成完全封闭,可免于维护。

1.3液压助力转向器概述兼用驾驶员体力和发动机(或电机)的动力为转向能源的转向系统,它是在机械转向系统的基础上加设一套转向加力装置而形成的。

载重汽车转向系统结构设计

载重汽车转向系统结构设计学校:湘潭大学学院:兴湘学院专业:机械设计制造及其自动化姓名:张浩学号:2010963237指导老师:刘柏希老师摘要论文主要阐述了转向系统的设计。

汽车转向系统是汽车的重要组成部分,它直接影响汽车行驶的安全性,其质量严重影响汽车的操纵稳定性。

随着汽车工业的发展,汽车转向系统也在不断的得到改进,虽然电子转向系统已经开始使用,但是传统的机械转向系统依然起着主导作用。

转向系统由于其自身的特点被广泛运用于各类汽车之中。

本文重点设计了转向系统,并对转向系统零件强度、刚度进行了校核,同时还对转向系统计算载荷进行确定,同时对转向系统的其他主要零部件进行了结构设计,同样也对所设计的转向机构进行了分析和研究。

实现了转向系统结构简单紧凑,轴向尺寸短,且零件数目少的优点又能增加助力,从而实现了汽车转向的稳定性和灵敏性。

最后运用三维设计软件对所设计的结构进行了三维模型的建立,通过三维模型的设计与建立,更进一步的验证了所设计结构的合理性。

关键词:转向系统;转向系统;机械转向;转向;液压助力AbstractThis paple mainly tell about the design of circulation ball steering system. Redirector,an important component of the automobile,which is the key assembly decided the safety of the automobile. It seriously affected the quality of the vehicle handing and stability. Along with the development of the auto industry,automobile steering gear is continuously improved, although the electronic steering gear has began to use ,but the traditional mechanical steering gear is still p lays a leading role. Circulation ball type steering system has been widely used in various cars as of its characteristics.This paper designs the circulating ball type steering gear and steering parts strength and stiffness for the checking, but also to determine steering system computational load, at the same time to the other main parts of steering system structure design, also in the design of steering mechanism is analyzed and studied. Implements the redirector simple and compact structure, short axial dimensions, and the advantage of less parts number and can increase power, so as to realize the vehicle steering stability and sensitivity. Finally by using the 3 d design software to design 3 d model of structure, through the design and build 3 d model, further verify the rationality of the design structure.Key words: Steering gear; Steering system; Mechanical steering; Circulating ball type; The hydraulic power目录1 绪论 (1)1.1转向系统的使用背景 (1)1.2转向系统的研究意义 (1)1.3国内外研究现状 (2)1.4主要研究工作 (3)2 转向系统工作原理及其特点 (5)2.1转向系统概述 (5)2.2转向系统特点 (7)3 转向系统主要性能参数 (9)3.1转向系统的效率 (9)3.2传动比的变化特性 (11)3.3转向系统传动副的传动间隙△t (13)3.4转向系统计算载荷的确定 (13)4 转向系统的尺寸参数计算 (15)4.1主要尺寸参数的选择 (15)4.2变厚齿扇 (20)4.3转向系统零件强度计算 (25)4.4转向系统的润滑方转向和密封类型的选择 (27)5 转向传动机构设计 (28)5.1转向传动机构原理 (28)5.2转向梯形的布置 (29)5.3转向梯形机构尺寸的初步确定 (29)5.4梯形校核 (29)5.5转向传送机构的臂、杆与球销 (30)5.6转向横拉杆及其端部 (31)5.7杆件设计结果 (32)6 转向系统的其它部分 (33)6.1万向传动装置 (33)6.2传动轴与中间支承 (35)6.3动力转向机构设计 (35)6.4汽车转向系统的日常维护 (37)7 转向系统三维造型 (39)7.1 solidworks简介 (39)7.2转向系统的三维装配设计 (39)8 结论 (41)参考文献 (42)致谢 (43)毕业设计(论文)知识产权声明............................................ 错误!未定义书签。

汽车转向设计与计算

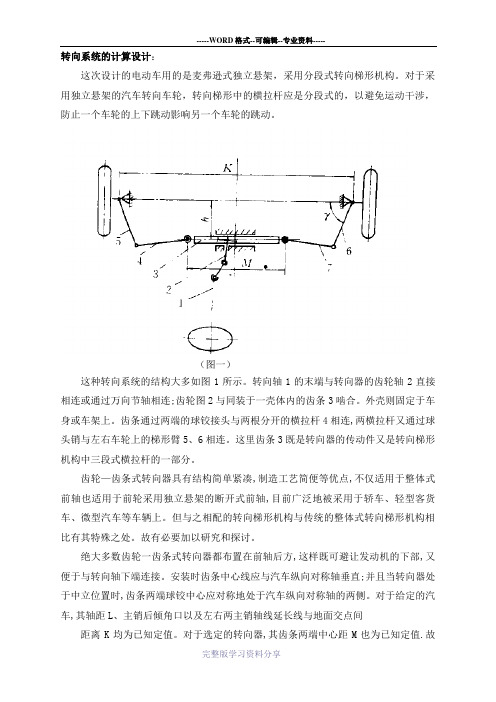

转向系统的计算设计:这次设计的电动车用的是麦弗逊式独立悬架,采用分段式转向梯形机构。

对于采用独立悬架的汽车转向车轮,转向梯形中的横拉杆应是分段式的,以避免运动干涉,防止一个车轮的上下跳动影响另一个车轮的跳动。

(图一)这种转向系统的结构大多如图1所示。

转向轴1的末端与转向器的齿轮轴2直接相连或通过万向节轴相连;齿轮图2与同装于一壳体内的齿条3啮合。

外壳则固定于车身或车架上。

齿条通过两端的球铰接头与两根分开的横拉杆4相连,两横拉杆又通过球头销与左右车轮上的梯形臂5、6相连。

这里齿条3既是转向器的传动件又是转向梯形机构中三段式横拉杆的一部分。

齿轮—齿条式转向器具有结构简单紧凑,制造工艺简便等优点,不仅适用于整体式前轴也适用于前轮采用独立悬架的断开式前轴,目前广泛地被采用于轿车、轻型客货车、微型汽车等车辆上。

但与之相配的转向梯形机构与传统的整体式转向梯形机构相比有其特殊之处。

故有必要加以研究和探讨。

绝大多数齿轮一齿条式转向器都布置在前轴后方,这样既可避让发动机的下部,又便于与转向轴下端连接。

安装时齿条中心线应与汽车纵向对称轴垂直;并且当转向器处于中立位置时,齿条两端球铰中心应对称地处于汽车纵向对称轴的两侧。

对于给定的汽车,其轴距L、主销后倾角口以及左右两主销轴线延长线与地面交点间距离K均为已知定值。

对于选定的转向器,其齿条两端中心距M也为已知定值.故在设计中需确定的参数为梯形底角、梯形臂长l以及齿条中心线到梯形底边的安装距1离,而横拉杆长度l可由上述参数确定其表达式为。

2转动转向盘时,齿条便向左或向右移动,使左右两边的杆系产生不同的运动,从而使左右车轮分别获得一个转角。

以汽车左转弯为例,此时右轮为外轮,外轮一侧的杆系运动如图2所示。

设齿条向右移过某一行程S,通过右横拉杆推动右梯形臂,使之转过。

(图二)取梯形右底角顶点O为坐标原点,X、Y轴方向如图2所示,则可导出齿条行程S与外轮转角的关系:另外,有图像可知:而+arctan-(图三)为坐标原点,X、Y轴方向如图3所示,则同样可导出齿条行程取梯形左底角顶点O1S与内轮转角的关系,即:众所周知,在不计轮胎侧偏时,实现转向轮纯滚动、无侧滑转向的条件是内、外轮转角具有如图4所示的理想的关系,即(图四)(6)式中T—计及主销后倾角夕时的计算轴距主销后倾角3°计算得T=2800+693/2tan3=2818L—汽车轴距2800mmr—车轮滚动半径346.5mm由(6)式可将理想的内轮转角民,表示为设计变量:、底角y和安装距对于给定的汽车和选定的转向器,转向梯形机构尚有梯形臂长11离h三个设计变量。

第七章 汽车转向系统设计

马 天

力矩反算载荷,动力缸以前零件的计算载荷应取驾驶员作用在转向

飞

盘轮缘上的最大瞬时力(700N)。

29

二、齿轮齿条转向器的设计

汽

车

模数 压力角 齿数 螺旋角 材料

设

齿轮 2~3mm 20º

5~7

9º~15º 16MnCr5

计

15CrNi6

教

齿条 保证啮 12º~35º 保证齿 保证布 45,淬火

逆效率为

马

tg(0 ) tg 0

天

飞

➢导程角必须大于摩擦角,通常0 5°~10°。

18

二、传动比的变化特性

汽

车 转向系统的传动比

设

➢力传动比ip

计

•从轮胎接地面中心作用在两个转向轮上的合力2Fw与作用在

教

转向盘上的手力Fh之比

案

➢转向系角传动比 iω0

•转向盘角速度ωw与同侧转向节偏转角速度ωk之比

21

二、传动比的变化特性

汽 转向器角传动比的变化规律

车

➢由于转向传动机构角传动比近似为1,因此转向器的角传动比变化

设

规律就代表了转向系统传动比特性。

计

➢由于转向阻力矩与车轮偏转角度大致成正比变化,则

教

➢汽车低速急转弯行驶时,转向阻力矩大,应选用大些的转向器

案

角传动比;

➢汽车以较高车速转向行驶时,转向轮转角较小,转向阻力矩也

案

2.分类

➢机械转向系统

➢依靠驾驶员的手力转动转向盘

➢包括转向操纵机构、转向器、转向传动机构

马

天 ➢动力转向系统

飞

➢利用动力系统减轻驾驶员的手力

2

第一节 概述

某客车转向系统匹配计算报告

XXXXXXX转向系统计算书编制:审核:批准:前言XXXXXXXXXXXXXXXXXX市场的需求而开发的旅游客车。

转向系统设计既要满足整车设计要求,又要遵循以下原则:1.尽可能采用通用件,提高零部件的通用性;2.系统良好的可靠性、操纵性;3.系统及零部件调整及维修的便利性。

1、输入数据前轴负荷:N G 441008.945001=⨯≤。

转向器参数:转向泵参数:发动机参数:2、根据原地转向阻力矩R M 选择转向器根据半经验公式,原地转向阻力矩可由下式计算:PG f M R 313=--------------公式1 式中:R M 车轮转向阻力矩Nm ;f 轮胎与地面的滑动磨擦系数,一般取f =0.7; 1G 前轴负荷(N );P 前轮气压(MPa)(双钱轮胎气压830kPa ); 代入数据得:Nm M R 90.237183.04410037.03==转向器最大输出扭矩K M 选取时,要满足R K M M ≥,一般取Nm M M R K 9.211712.1=≥,这样可以较好发挥转向器的效率,并保持液压系统有一个良好的工况。

2.1原地转向时作用在转向盘上的手力如果忽略摩擦损失,根据能量守恒原理,h R M M 2为:+==sg w h R i d d M M ηβϕ0 -----------------公式2 式中:h M 为作用在转向盘上的力矩;0w i 为转向系角传动比;+sg η为转向器正效率,取0.85。

0w i 又由转向器角传动比w i 和转向传动机构角传动比'w i 所组成,其中27.23=w i 、12'w L L i =。

1L 为垂臂长210mm ,2L 为转向节臂长234mm 。

作用在转向盘上的手力h F 为:swhh D M F 2= -----------------公式3 式中:sw D 为转向盘直径。

将公式2代入公式3后得到: N i L D L M F sg w sw R h 795x 14.0x 0.850.45x 0.23421x 2371.9x 0.2221===+η按上式计算出的作用力超出了人的正常体力范围,但采用动力转向即可解决这一问题。

最经典的东风商用车转向系统设计案例

东风商用车转向系统设计案例1规范本规范介绍了转向系统的设计计算、匹配、以及动力转向管路的布置。

本规范适用于天龙系列车型转向系统的设计2.引用标准:本规范主要是在满足下列标准的规定(或强制)范围之内对转向系统设计和整车布置。

GB 17675-1999 汽车转向系基本要求GB11557-1998防止汽车转向机构对驾驶员伤害的规定GB 7258-1997机动车运行安全技术条件GB 9744-1997载重汽车轮胎GB/T 6327-1996载重汽车轮胎强度试验方法《汽车标准汇编》第五卷转向车轮3.概述:在设计转向系统时,应首先考虑满足零部件的系列化、通用化和零件设计的标准化。

先从《产品开发项目设计定义书》上猎取新车型在设计转向系统所必须的信息。

然后布置转向传动装置,动力转向器、垂臂、拉杆系统。

再进行拉杆系统的上/下跳动校核、与轮胎的位置干涉校核,以及与悬架系统的位置干涉、运动干涉校核。

最小转弯半径的估算,方向盘圈数的计算。

最后进行动力转向器、动力转向泵,动力转向油罐的计算与匹配,以满足整车与法规的要求;确定了动力转向器、动力转向泵,动力转向油罐匹配之后,再完成转向管路的连接走向。

4车辆类型:以EQ3386 8×4为例,6×4或4×2类似5 杆系的布置:根据《产品开发项目设计定义书》上所要求的、车辆类型、车驾宽、高、轴距、空/满载整车重心高坐标、轮距、前/后桥满载轴荷、最小转弯直径、最高车速、发动机怠速、最高转速,空压机接口尺寸,轮胎规格等,确定前桥的吨位级别、轮胎气压、花纹等。

考虑梯形机构与第一轴、第二轴、第三轴、第四轴之间的轴距匹配及各轴轮胎磨损必需均匀的原则,确定第一前桥、第二前桥内外轮转角、第一垂臂初始角、摆角与长度、中间垂臂的长度、初始角、摆角,确定上节臂的坐标、长度等确定的参数如下第一、二轴选择7吨级规格轮胎型号:12.00-20、轮胎气压0.74Mpa、花纹第一轴外轮转角35°;内轮转角44°第二轴外轮转角29°;内轮转角34°第一轴上节臂参数上节臂球销坐标上节臂有效长度垂臂参数垂臂长度315mm,中间球销长度187mm(接中间拉杆),初始角向后2°第二轴上节臂参数上节臂球销坐标上节臂有效长度中间垂臂参数中间垂臂长度330 mm(接第二直拉杆),中间球销长度230mm(接中间拉杆),中间球销长度269.5mm(接助力油缸活塞),初始角向后6°上述主要参数确定后,便可布置转向机支架、第一直拉杆、第二直拉杆、中间拉杆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转向系统设计计算书

1、前言

在转向系的设计中,为保证整车具有较高的机动性,降低地板高度,转向器采用左立右输出的布置方式,转向梯形为整体式梯形结构设计,转向系由方向盘、转向管柱、整体式动力转向器、转向垂臂、转向前直拉杆、转向中间摇臂总成和转向后直拉杆组成,转向后直拉杆带动前桥的转向节臂使前轮左右转动实现车辆的转向。

该车的转向系统设计与传统商用车转向系设计方法基本一致,主要考虑的是商用车低速行驶时,发动机不直接驱动车辆,发动机的转速较低,所以要求转向助力泵在低速时能提供较大的压力及流量。

2、选型说明

某8米商用车前轴最大载荷3000Kg, 按照GB7258-2017标准要求,前轴载荷超过4000Kg,应采用动力转向。

2.1 转向器的选型

此车型选用BC8657整体式循环球动力转向器,此转向器具有结构紧凑、重量轻、输出扭矩大,回正性能良好等特点,转向器输出扭矩4043N.m,传动比18.85:1,满足某8米商用车的使用要求,因此我们选择了BC8657型号的转向器,主要性能参数见表1

表1转向器主要性能指标

2.2转向油泵的选型

根据动力转向器的性能参数,选择合适流量和工作压力的转向油泵,确定参数如下:序号项目公路客车

1 最大压力13.7MPa

2 控制流量13L/min

3 公称排量14ml/r

3.转向梯形的计算分析

为保证汽车转向行驶时,内外转向轮均能绕同一瞬时转向中心在不同半径的圆周上作无滑动的纯滚动,转向梯形的实际转角应尽量接近理轮上的内、外转向轮的理想转角关系为:

cotθ

0-cotθ

1

=

'

M

L

式中:θ

0

——外转向轮转角;

θ

1

——内转向轮转角;

M’——两主销中心线与地面的交点间的

距离;

L ——轴距。

注:转向梯形设计中主销中心距的说明:是过与

转向节臂相连的拉杆(横拉杆或双拉杆)球销中

心点作与主销中心线垂直的平面,该平面与主销

中心线的交点,两主销中心线上这样两个交点之

间的距离。

3.1 已知参数

主销中心点距离 M=1593 mm

前轮距 B

1

=1893 mm

滚动半径 r

1

=383.5mm 图1

主销内倾角 8°

前轮外倾角 1°

3.2 计算参数

3.2.1 两主销中心线的延长线与地面交点之间的距离M’

M’=M+2tg8°(92·sin1°+rcos1°)=1593+2tg8°(92·sin1°+384·cos1°)=1701 mm

3.2.2 梯形设计中主销中心距M ” 如图2

M ”=M+2tg8°8cos8a

btg ⎛⎫-

⎪⎝

⎭=1593+2 tg8°106.3

588cos8tg ⎛⎫

-

⎪⎝

⎭

=1629mm 设转向梯形臂长为m

m=22b c +=2258170+=179.6mm 设转向梯形底角为e

e=arctg c b =arctg 170

58

=71°10′

图2

3.3 最小转弯直径的计算

如图3所示,已知参数:

轴距L=4600mm , 整车宽度B=2280mm , 前悬h=950mm , 主销中心延长线与地面交点之间 距离 M ’=1793mm

主销与前轮中心的距离

f=150mm , 以外轮印记中心线的轨迹测量转弯直径时:

2R min =

max

sin L

b +f

图3

以汽车前端最外侧处测量转弯直径时:

2R ’min ()2

2

max '2L B M L h tgb ⎛⎫-+++ ⎪⎝⎭

此时汽车的通道宽度: T=min max ''2L B M R tgb +⎛⎫-

+ ⎪⎝⎭

根据标准GB7258-2017的要求,2R ’min ≤24m ,T ≤7.2m 。

因此,汽车的内轮最大转角b 的取值必须合理,才能符合要求。

联列上式解方程,得出: b max ≥18° 根据式ctgb-ctga='

M L

,得出: a max ≥20.6°

所以内轮最大转角应不小于31°,外轮最大转角应不小于38°,设计转角均满足此要求。

3.4 转向盘转动圈数的计算

当外轮转角为31°时,转向垂臂的转角为

θ=L1×31°/L2=35.1°

其中L1——转向节臂长度 L1=226.7mm

L2——转向垂臂长度 L2=200mm

垂臂的总转角为2θ=70.2°

则有转向盘总圈数 n= 2θ×i/360= 70.2°×18.85/360=3.66,满足要求。

3.5 转向系主要零件的强度计算

转向系必须保持汽车有稳定的直线行驶能力,保证汽车在高速行驶过程中的安全性、可靠性,为此有必要对转向系的主要零件进行强度校核。

3.5.1 计算用有关参数

转向器输出扭矩,M

=2147N.m

满载时前轴负荷 G=29400N

转向前直拉杆、转向后直拉杆拉伸时的弹性模量 E=2.1×105 N/mm2

3.5.2 计算载荷的确定

取转向器在油泵最大压力时的输出扭矩M

=2147N.m 为转向系的计算载荷。

3.5.2.1 转向垂臂计算载荷P

P

的确定

P

P = M

/L

P

式中 M

=2147N.m

L

P ——转向垂臂两孔中心距 L

P

=200×10-3 m

则有 P

P

=10735N

3.5.2.2 转向直拉杆计算载荷P

D

的确定

以转向垂臂转到与直拉杆垂直位置时的受力作为转向直拉杆的计算载荷,而此时直拉杆受的力大小与转向垂臂相同,则有

P

D =P

P

=10735N

3.5.3 转向垂臂强度校核(见图6)

3.5.3.1 抗弯截面模量、抗扭截面模量的计算

抗弯截面模量:W

X

=ab2/6m3

抗扭截面模量: WT=βα3m3

式中β=0.645+(0.801-0.645/3.2-2.5)(b/a–2.5)=

断面A 、B 的截面模量见表2

表2

3.5.3.2 弯矩、扭矩的计算

弯矩:Mx = P P ×Lx N.m 扭矩:Mt = P P ×Ly N.m

截面A:L1= 150×10-3 m L3= 113 截面B:L2= 30×10-3 m L4=33 式中 P P = 10735 N 故 Max= P P ×L1= 1610 N.m Mbx= P P ×L2= 322 N.m Mat= P P ×L3= 1213 N.m

Mat= P P ×L4= 354 N.m

图6

断面A-A 断面B-B a (mm)

26 18 b (mm)

48 34 Wx (m 3

)

9984×10-9

3468×10-9

W T (m 3)

3317×10-9

1101×10-9

2.6.

3.3 应力的计算

弯曲应力σix=Mix/Wix Mpa

式中 Mix——截面i处承受的弯矩

WiT——截面i的抗弯截面模量

剪切应力τi=MiT/Wit Mpa

式中 MiT——截面i处承受的扭矩

WiT——截面i的抗扭截面模量

根据第四强度理论,合成应力σ

由此,截面A、B的应力见表3

表 3 单位:MPa

转向垂臂所用材料为40CrMo调质材料,许用应力[σ]=750Mpa, 满足要求。

3.5.4 转向直拉杆的稳定性计算

转向直拉杆的稳定性计算采用安全系数法计算。

3.5.

4.1临界压应力的计算

转向直拉杆两端为球销连接,故杆端支承作为铰支结构,其长度系数取u=1,则临界压应力σcr=π2EI/(μLp) 2S MPa

式中 E——拉伸时的弹性模量 E=2.1×105 N/mm2

I——直拉杆的惯性矩 I=(π/64)(D2-d2) m4

D——直拉杆的外径 D=50×10-3 m

d——直拉杆的外径 d=34×10-3 m

Lp——直拉杆的长度 Lp=1318×10-3 m

S——直拉杆的截面积 S=π(D2-d2)/4 m2

σcr = 264.1 MPa

3.5.

4.2 直拉杆的工作应力 σ =P D /S MPa 式中 P D —— 直拉杆承受的拉力 P D = 3097 N

S ——直拉杆的截面积 S=π(D 2-d 2)/4 m 2 σ= 2.935 Mpa

安全系数的计算 n w =σcr /σ =9

推荐安全系数[n w ]=5 , n w >[n w ] 满足要求。

4、结论

根据以上计算可知设计的转向系统各部分满足车辆行驶要求。