金属材料生产工艺

金属锻造工艺流程

金属锻造工艺流程金属锻造是一种重要的金属加工工艺,利用力的作用使金属材料发生塑性变形,以改变其形状和尺寸的加工方法。

在金属锻造过程中,通过锻造来提高金属材料的强度、硬度和机械性能。

下面将介绍金属锻造的基本工艺流程。

首先,金属锻造的第一步是选材。

根据生产要求和产品要求,选择合适的金属材料,如低碳钢、高碳钢、不锈钢等。

材料的选择应根据产品的用途、工作环境和经济性来确定,确保产品具有良好的性能。

第二步是热加工。

金属锻造通常要将金属材料加热到适当的温度,使其达到塑性变形的状态。

加热温度的选择取决于金属材料的特性和要求。

一般来说,对于低碳钢和合金钢,锻造温度通常在800℃以上。

第三步是锻造操作。

锻造操作通过施加力量来改变金属材料的形状和尺寸。

通常有两种锻造方法,即手工锻造和机械锻造。

手工锻造主要是通过人工操作完成,适用于小批量生产和复杂形状的产品。

而机械锻造则是通过设备来实现,适用于大规模批量生产的产品。

第四步是冷处理。

在锻造完成后,通常需要对金属制件进行冷却处理,以消除残余应力和改善金属的力学性能。

常见的冷处理方法包括水淬、油淬、空冷等。

第五步是后续加工。

经过锻造和冷处理后,金属锻件通常需要进行后续的加工工序,以达到最终的产品要求。

常见的后续加工工艺有热处理、机加工、表面处理等,以进一步提高产品的性能和精度。

最后一步是质量检验。

在金属锻造过程中,质量检验是非常重要的一步,以确保产品的质量和合格率。

常用的质量检验方法有外观检查、尺寸检测、材料分析等。

综上所述,金属锻造是一种重要的金属加工方法,具有广泛的应用范围。

通过选择合适的材料、热加工、锻造操作、冷处理、后续加工和质量检验等一系列工艺流程,可以实现金属锻造的各项要求,提高产品的质量和性能。

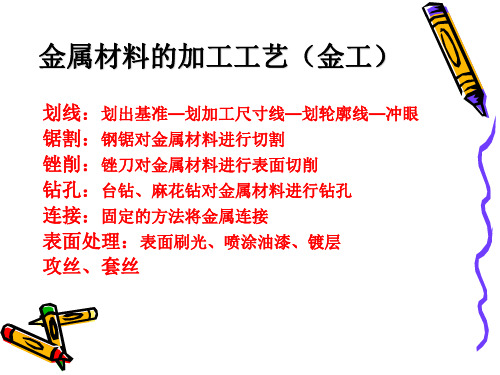

金属材料的加工工艺(金工)

直

弧

线

线

划线:

冲眼:

样冲

划针

• ①划线时要压紧直尺,划针要紧贴导向工具,尽 量一次划成。

• ②用划针划线时,上部向外侧和划线方向倾斜划 线

• ③要保持针尖尖锐,只有锋利的针尖才能划出准 确清晰的线条。不用时,最好套上塑料管不使针 尖外露。

钢直尺

• 钢直尺是一种简单的尺寸量具 • 钢直尺也是一种划线导向工具 • 在尺面上刻有尺寸刻线,最小刻线距一般

木工锯及其锯割

木工锯的锯割工艺,是传统家 具的制作加工的重要组成部分。 (一)锯齿与锯路 1 2

3

钢丝锯: 又名弓锯,它是用竹片弯成弓形,两端绷装钢

丝而成,钢丝上剁出锯齿形的飞棱,利用飞棱的锐刃来 锯割。钢丝长约200—600mm,锯弓长800—900mm。 钢丝锯主要用于锯割复杂的曲线和开孔。

二、锯割

钢锯 台虎钳

手锯的正确安装

手锯的操作要领 起锯:

从工件远离自己的一端起锯,起锯角约为 15°,起锯时用拇指挡住锯条,防止锯齿崩 裂,起锯行程要短,压力要小,当陷入工件 2~3㎜时,才能逐渐正常锯割

正常锯割:

1.站位和握锯姿势要正确 2.推锯加压,回拉不加压 3.锯程要长 4推拉要有节奏

为0.5mm

角尺

• 划平行线或垂直线的导向工具 • 检查锉削平面的垂直度 • 角尺的二个直角边厚度不一样

划规

• 用于划圆和圆弧、等分线段、 等分角度以及量取尺寸等。

• 划规的使用要求脚尖要保持尖 锐靠紧。

• 用划规划圆时,保持中心不发 生划移

样冲

• 应斜看靠近冲眼部位,冲眼时冲尖对准划 线的交点或划线,敲击前要扶直样冲

三、锉削 锉刀 台虎钳

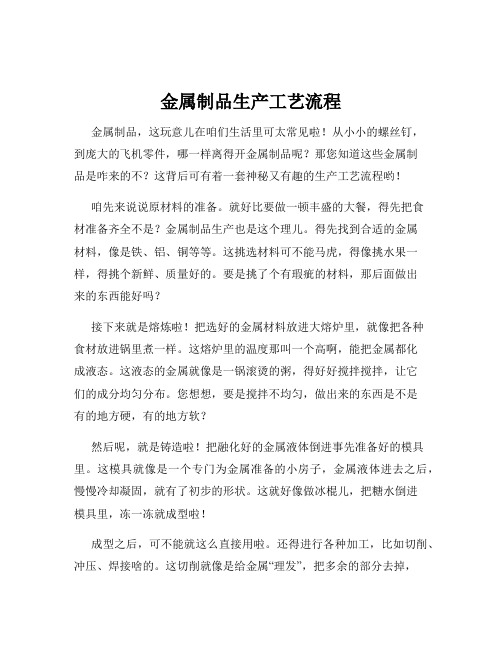

金属制品生产工艺流程

金属制品生产工艺流程金属制品,这玩意儿在咱们生活里可太常见啦!从小小的螺丝钉,到庞大的飞机零件,哪一样离得开金属制品呢?那您知道这些金属制品是咋来的不?这背后可有着一套神秘又有趣的生产工艺流程哟!咱先来说说原材料的准备。

就好比要做一顿丰盛的大餐,得先把食材准备齐全不是?金属制品生产也是这个理儿。

得先找到合适的金属材料,像是铁、铝、铜等等。

这挑选材料可不能马虎,得像挑水果一样,得挑个新鲜、质量好的。

要是挑了个有瑕疵的材料,那后面做出来的东西能好吗?接下来就是熔炼啦!把选好的金属材料放进大熔炉里,就像把各种食材放进锅里煮一样。

这熔炉里的温度那叫一个高啊,能把金属都化成液态。

这液态的金属就像是一锅滚烫的粥,得好好搅拌搅拌,让它们的成分均匀分布。

您想想,要是搅拌不均匀,做出来的东西是不是有的地方硬,有的地方软?然后呢,就是铸造啦!把融化好的金属液体倒进事先准备好的模具里。

这模具就像是一个专门为金属准备的小房子,金属液体进去之后,慢慢冷却凝固,就有了初步的形状。

这就好像做冰棍儿,把糖水倒进模具里,冻一冻就成型啦!成型之后,可不能就这么直接用啦。

还得进行各种加工,比如切削、冲压、焊接啥的。

这切削就像是给金属“理发”,把多余的部分去掉,让它变得更精致;冲压呢,就像是给金属“按摩”,让它的形状更符合要求;焊接则像是给金属“缝补”,把几个部分连接在一起。

再说说表面处理吧。

这就好比给金属化个妆,让它变得更漂亮、更耐用。

可以进行喷漆、电镀、抛光等等。

经过这些处理,金属制品就像是穿上了漂亮的衣服,闪闪发光,让人爱不释手。

您说,这金属制品的生产工艺流程是不是很有趣?就像一场精心编排的舞蹈,每个步骤都不能出错,才能跳出完美的舞步,生产出优质的金属制品。

总之,金属制品的生产工艺流程是一个精细又复杂的过程,需要严格的控制和精心的操作。

只有这样,才能让那些冰冷的金属变成我们生活中实用又美观的好东西!。

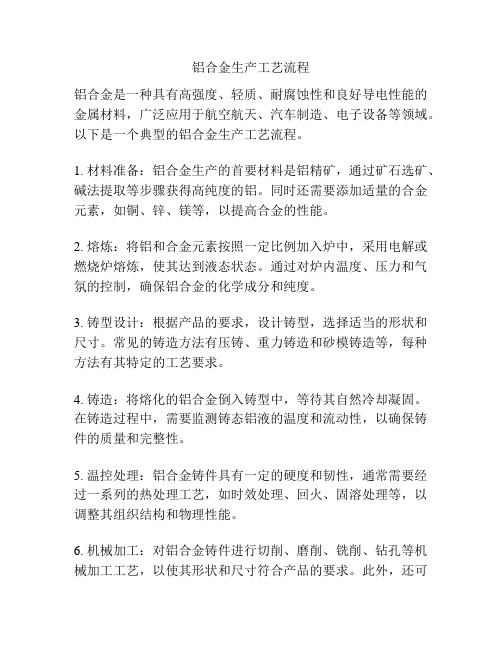

铝合金生产工艺流程

铝合金生产工艺流程铝合金是一种具有高强度、轻质、耐腐蚀性和良好导电性能的金属材料,广泛应用于航空航天、汽车制造、电子设备等领域。

以下是一个典型的铝合金生产工艺流程。

1. 材料准备:铝合金生产的首要材料是铝精矿,通过矿石选矿、碱法提取等步骤获得高纯度的铝。

同时还需要添加适量的合金元素,如铜、锌、镁等,以提高合金的性能。

2. 熔炼:将铝和合金元素按照一定比例加入炉中,采用电解或燃烧炉熔炼,使其达到液态状态。

通过对炉内温度、压力和气氛的控制,确保铝合金的化学成分和纯度。

3. 铸型设计:根据产品的要求,设计铸型,选择适当的形状和尺寸。

常见的铸造方法有压铸、重力铸造和砂模铸造等,每种方法有其特定的工艺要求。

4. 铸造:将熔化的铝合金倒入铸型中,等待其自然冷却凝固。

在铸造过程中,需要监测铸态铝液的温度和流动性,以确保铸件的质量和完整性。

5. 温控处理:铝合金铸件具有一定的硬度和韧性,通常需要经过一系列的热处理工艺,如时效处理、回火、固溶处理等,以调整其组织结构和物理性能。

6. 机械加工:对铝合金铸件进行切削、磨削、铣削、钻孔等机械加工工艺,以使其形状和尺寸符合产品的要求。

此外,还可以通过冷挤压、拉伸等工艺增加铸件的强度和韧性。

7. 表面处理:对铝合金产品表面进行物理或化学处理,以增强其耐腐蚀性、润滑性和美观性。

常用的表面处理方法有阳极氧化、喷砂、喷涂、镀膜等。

8. 检验和包装:对成品进行质量检验,包括外观、尺寸、力学性能等指标的检测。

合格的产品经过清洁、防腐处理后,进行包装、标识和存放。

以上是一般铝合金生产的工艺流程,具体的工艺要根据产品的要求、合金种类和工艺设备的不同而有所差异。

随着科学技术的进步,铝合金的生产工艺也在不断创新,以提高产品的质量和效率。

连铸生产工艺

连铸生产工艺

连铸是指采用连续浇铸工艺将熔融金属连续浇铸成长条状的铸件,常用于生产铜、铝等金属材料。

连铸工艺相比传统离散铸造工艺具有高效、节能、高质量等优势,被广泛应用于现代金属材料的生产。

首先,连铸工艺的核心是焊接,由于金属的熔点通常很高,因此需要在高温环境下进行。

在连铸过程中,金属先经过一组预热炉,使其温度达到熔点以上,并保持恒定。

然后,熔融金属经过调漏口进入连铸机的浇注坑,通过直径大小不同的浇口,将金属流注到已经加热和涂有抗粘涂料的铸模中。

接下来,金属在连铸机中由于连铸速度以及冷却系统的作用,逐渐冷却凝固,在冷却过程中逐渐形成金属栅格状的微晶结构。

冷却速度的控制是连铸工艺中至关重要的一环,过快的冷却速度会导致过早的凝固,产生气孔和其他缺陷,而过慢的冷却速度则会影响生产效率。

因此,连铸工艺中通常通过调节冷却水的流量和温度以及调整浇注速度来控制冷却速度。

最后,凝固后的铸坯经过拉伸机进行拉拔,使其变为所需要的尺寸和形状。

拉拔是通过对铸坯施加轴向拉力来实现的,拉拔过程中金属的晶粒结构逐渐细化,从而提高了材料的强度和韧性。

拉拔机通常由一组连续的牵引辊和摩擦刹车组成,牵引辊以恒定的速度运转,将铸坯拉伸成所需尺寸。

在拉拔过程中,还可以通过在线热处理和表面处理,对材料进行进一步的改性和提高其耐腐蚀性。

总之,连铸生产工艺是一种高效、节能的金属材料生产工艺。

通过连续浇注和拉拔,可以大大提高生产效率,减少人工操作和能源消耗,同时还能提高材料质量和性能。

随着技术的不断进步,连铸工艺将继续发展,为金属材料的生产提供更好的解决方案。

金属软管生产工艺

金属软管生产工艺金属软管生产工艺是指金属软管的制造过程,主要包括材料准备、加工工艺和组装工艺。

1. 材料准备:金属软管的主要材料是不锈钢,还需要一些辅助材料如橡胶,以提高软管的柔韧性和密封性能。

首先需要将不锈钢带材进行切割和成型,成为软管的外壳。

然后根据不同的要求,进行表面处理如抛光、镀层等。

2. 加工工艺:金属软管的加工主要有焊接、弯曲和折弯等工艺。

焊接是将不锈钢带材焊接成一根连续的管状物,以提高软管的强度和耐压性能。

弯曲和折弯是根据使用要求对软管进行形状调整,以适应不同的应用场合。

3. 组装工艺:金属软管的组装工艺包括软管与接头的连接和密封处理。

软管与接头的连接可以通过机械连接或者焊接连接,以确保其连接牢固和密封性能。

密封处理主要是使用密封垫片或者橡胶密封圈,以防止泄漏。

在金属软管的生产过程中,需要注意以下几个方面:1. 工艺参数的控制:对于不同规格和要求的软管,需要控制好加工工艺的参数,如焊接的温度、焊接速度、焊接角度等。

这些参数的控制直接影响到软管的质量和性能。

2. 检测和质量控制:在制造过程中,需要对软管进行各项检测和质量控制,以确保软管的质量和安全性能。

包括对材料的检测、焊接缺陷的检测、软管的破坏性试验等。

3. 工艺改进和创新:随着技术的发展,金属软管的生产工艺也在不断改进和创新。

例如,采用机械化和自动化生产线,提高生产效率和产品质量。

同时,还可以利用新型材料和新工艺,开发出更高性能和更可靠的金属软管。

总之,金属软管的生产工艺是一个复杂而精细的过程,需要掌握各项工艺参数和质量控制方法,以确保生产出高质量的金属软管。

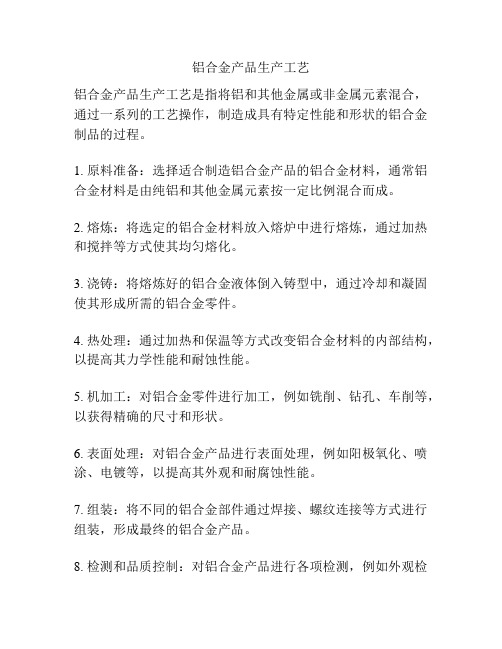

铝合金产品生产工艺

铝合金产品生产工艺

铝合金产品生产工艺是指将铝和其他金属或非金属元素混合,通过一系列的工艺操作,制造成具有特定性能和形状的铝合金制品的过程。

1. 原料准备:选择适合制造铝合金产品的铝合金材料,通常铝合金材料是由纯铝和其他金属元素按一定比例混合而成。

2. 熔炼:将选定的铝合金材料放入熔炉中进行熔炼,通过加热和搅拌等方式使其均匀熔化。

3. 浇铸:将熔炼好的铝合金液体倒入铸型中,通过冷却和凝固使其形成所需的铝合金零件。

4. 热处理:通过加热和保温等方式改变铝合金材料的内部结构,以提高其力学性能和耐蚀性能。

5. 机加工:对铝合金零件进行加工,例如铣削、钻孔、车削等,以获得精确的尺寸和形状。

6. 表面处理:对铝合金产品进行表面处理,例如阳极氧化、喷涂、电镀等,以提高其外观和耐腐蚀性能。

7. 组装:将不同的铝合金部件通过焊接、螺纹连接等方式进行组装,形成最终的铝合金产品。

8. 检测和品质控制:对铝合金产品进行各项检测,例如外观检

查、尺寸检测、性能测试等,以确保产品质量符合要求。

9. 包装和出货:对铝合金产品进行包装和标识,按照客户要求出货。

铝合金产品生产工艺的具体流程和步骤会根据不同的产品和要求有所不同,但以上是一个常见的生产工艺流程。

通过合理的控制和管理,可以确保铝合金产品的质量和性能,满足市场需求。

金属材料及加工工艺.(精选5篇)

金属材料及加工工艺.(精选5篇)第一篇:金属材料及加工工艺.本文由frankgyq贡献ppt文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

金属加工工艺金属加工工艺第一篇变形加工第二篇切削加工第三篇磨削加工第四篇焊接第五篇热处理第六篇表面处理第一篇变形加工一、塑性成型二、固体成型三、压力加工四、粉末冶金一、塑性成型加工塑性(成型)塑性(成型)加工是指高温加热下利用模具使金属在应力下塑性变形。

分类:分类:锻造:锻造:在冷加工或者高温作业的条件下用捶打和挤压的方式给金属造型,是最简单最古老的金属造型工方式给金属造型,艺之一。

艺之一。

扎制:扎制:高温金属坯段经过了若干连续的圆柱型辊子,高温金属坯段经过了若干连续的圆柱型辊子,辊子将金属扎入型模中以获得预设的造型。

子将金属扎入型模中以获得预设的造型。

挤压:用于连续加工的,挤压:用于连续加工的,具有相同横截面形状的实心或者空心金属造型的工艺,状的实心或者空心金属造型的工艺,既可以高温作业又可以进行冷加工。

高温作业又可以进行冷加工。

冲击挤压:用于加工没有烟囱锥度要求的小冲击挤压:型到中型规格的零件的工艺。

生产快捷,型到中型规格的零件的工艺。

生产快捷,可以加工各种壁厚的零件,加工成本低。

以加工各种壁厚的零件,加工成本低。

拉制钢丝:拉制钢丝:利用一系列规格逐渐变小的拉丝模将金属条拉制成细丝状的工艺。

模将金属条拉制成细丝状的工艺。

二、固体成型加工固体成型加工:是指所使用的固体成型加工:原料是一些在常温条件下可以进行造型的金属条、造型的金属条、片以及其他固体形态。

加工成本投入可以相对低廉一些。

固体成型加工分类:固体成型加工分类:旋压:旋压:一种非常常见的用于生产圆形对称部件的加工方法。

加工时,称部件的加工方法。

加工时,将高速旋转的金属板推近同样告诉旋转的,金属板推近同样告诉旋转的,固定的车床上的模型,以获得预先设定好的造型。

的模型,以获得预先设定好的造型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属材料生产工艺

一、引言

金属材料生产工艺是指通过一系列加工和处理过程将金属原料转化为具有特定形状、结构和性能的金属制品的过程。

金属材料广泛应用于各个领域,如建筑、汽车、机械、电子等。

本文将介绍金属材料生产工艺的一些常见方法和技术。

二、铸造

铸造是最常见的金属材料生产工艺之一。

它是将金属原料加热至熔化状态,然后借助模具将熔融金属注入,并在冷却固化后得到所需形状的工艺。

铸造方法包括砂型铸造、金属型铸造、压力铸造等。

其中,砂型铸造是最为传统和常用的方法,它适用于各种复杂形状的制品。

三、锻造

锻造是通过加热金属原料至一定温度后,将其放置于模具之间,然后施加压力使金属发生塑性变形,最终得到所需形状制品的工艺。

锻造方法包括自由锻造、冷锻造、热锻造等。

锻造可以提高金属的内部结构和力学性能,广泛应用于航空航天、造船、军工等领域。

四、焊接

焊接是将两个或多个金属部件通过热源加热至熔化状态,然后使其相互结合的工艺。

焊接方法包括电弧焊、气体焊、激光焊等。

焊接

可以实现金属部件的连接,广泛应用于制造业、建筑业等领域。

五、切削加工

切削加工是通过切削工具对金属进行削减,从而得到所需形状的工艺。

常见的切削加工方法包括车削、铣削、钻削等。

切削加工可以实现高精度加工,广泛应用于制造业、机械加工等领域。

六、表面处理

金属制品在生产过程中常需要进行表面处理,以提高其耐腐蚀性、耐磨性和美观性。

常见的表面处理方法包括镀层、喷涂、阳极氧化等。

表面处理可以改善金属制品的性能和外观,广泛应用于建筑、家具、电子等领域。

七、热处理

热处理是通过加热和冷却的方式改变金属的组织结构和性能的工艺。

常见的热处理方法包括退火、淬火、回火等。

热处理可以提高金属的硬度、强度和耐磨性,广泛应用于机械、工具等领域。

八、总结

金属材料生产工艺是将金属原料转化为具有特定形状、结构和性能的金属制品的过程。

铸造、锻造、焊接、切削加工、表面处理和热处理是常见的金属材料生产工艺方法。

通过合理选择和应用这些工艺方法,可以满足不同领域对金属制品的需求,推动工业发展和技术进步。