管管自动焊接设备操作指导书

PE管电熔焊机操作指导书

PE管电熔焊机操作指导书PE管电熔焊机操作指导书1 主要内容及适用范围本指导书规定了PE管电熔焊机操作程序及注意事项。

本指导书适用于中石油昆仑燃气有限公司PE管电熔焊机的作业。

2 检查与准备2.1操作人员必须懂得PE管电熔焊机工作原理,培训合格后上岗。

2.2 正确穿戴劳保防护用品。

2.3 核对焊机的输入电压规格,严禁接入其它级别的电压,以免焊机烧毁或不能工作。

2.4 按照设备的实际功率,正确选配电源配线。

2.5 连接好焊机接地线,以免发生触电事故。

2.6 测量电源电压,确认焊机工作时的电压符合要求。

2.7 清洁电源输出接头,保证良好的导电性。

3 操作程序3.1 截取管材,管材的端面应垂直轴线,其误差小于5mm。

3.2 清理电熔管件内壁,测量电熔管件的长度,在焊接管材表面距端面为1/2管件长度处划线标识,将划线区域内的焊接面刮削0.1,0.2mm厚,以去除氧化层。

鞍形管件焊接时,刮削区域应大于鞍体边缘。

3.3 管材与管件的安装3.3.1 电熔承插连接时,管材与管件的承插:在管材上重新划线,将清洁的电熔管件与需要焊接的管材承插,保持管件外侧边缘与标记线平齐。

安装电熔夹具,不得使电熔管件承受外力,管材与管件的不同轴度应当小于2,。

3.3.2 电熔鞍形连接时,鞍形管件的安装:用管件制造单位提供的方法进行安装,确保管件与管材的两个焊接面无间隙。

修补用电熔鞍形管件必须对中,且电热丝区域不得安装在被修补的孔上。

3.4 将焊机输出端与管件接线柱牢固连接,不得虚接。

3.5 按焊机说明书要求,将焊机调整到“自动”或“手动”模式。

3.6 在自动或者手动模式下按照管件产品说明书输入焊接参数。

3.7 按下焊机运行开关,开始焊接作业。

3.8 焊接过程,观察孔内物料会慢慢顶起,加热完毕,自动进入冷却状态;3.10 冷却完毕,蜂鸣器将报警,拆卸夹具。

电熔鞍形连接时,接头在冷却过程中应当处于夹紧状态,鞍形三通的冷却时间应当大于60min或者按产品说明书进行开孔操作。

管板自动焊机安全操作及保养规程

管板自动焊机安全操作及保养规程管板自动焊机是一种高效、高品质的焊接设备,适用于工业中的管板焊接和相关领域。

在使用管板自动焊机的过程中,必须遵守安全操作规程和保养规程,以确保人员安全和设备的正常运行。

本文将为您介绍管板自动焊机的安全操作及保养规程。

管板自动焊机的安全操作1. 操作前的准备工作在操作管板自动焊机之前,必须进行以下准备工作:•检查设备是否处于良好状态,确保焊枪和导轨都处于正确的位置。

•检查工作区域是否干燥、通风、明亮,以及是否符合安全标准。

•确保设备的接地电缆已连接到电源接地端。

•佩戴必要的安全防护设备,如手套、眼镜、耳塞等。

2. 设备的使用安全在使用管板自动焊机时,必须遵循以下安全操作规程:•严格按照设备的操作手册进行操作,并且遵循所有警告和注意事项。

•不要将身体任何部位伸入设备内部。

•不要在操作设备时戴任何珠宝或者衣服的带子,避免卡住设备。

•不要将任何物品放置在设备上。

•不要在洗涤設备時使用任何含有易燃物品的溶剂或清洁剂。

3. 设备的维护保养对于管板自动焊机的使用,需要进行一些维护保养:•定期检查并更换焊接头的保护罩,确保其保持清洁并有效地漏水。

•定期检查导轨的位置和紧固件,确保焊接头位置准确。

•定期检查导轨滑轮计算值,确保其在规定范围内。

•定期清洗和润滑设备,确保其正常运转。

•定期检查电缆接头和电源插座有没有损伤,确保设备的电气安全。

•不使用设备时,应分别将所有部件拆除并存放在干燥的位置。

管板自动焊机的保养规程1. 焊接头的保养对于管板自动焊机的焊接头,需要进行如下的保养:•定期洗涤焊接头,以去除焊渣和掉落的物质。

•定期更换焊接头的保护罩,以保护其不受外界灰尘或水分的侵害。

•检查焊接头的表面是否有任何液体或气体泄漏,以及较小或多余的气体输出,必要时进行修复。

•坚持记录焊接头的各种运行数据,以更好地掌握设备的运行状态。

2. 设备的润滑保养除了焊接头,设备的润滑也非常重要:•定期给设备的主要部件涂上新的润滑油或脂肪,以使它们能够顺畅地运行。

管道焊接作业指导书(00001)

管道焊接作业指导书目录1、工程概况 ......................................................................................... 错误!未定义书签。

2、人员要求 03、焊接材料和设备 04、焊前准备 (1)5、焊接工艺 (2)6、焊缝返修 (2)7、质量检验及合格标准 (3)8、技术文件 (4)9、焊接工艺卡 (4)1.2 本工程焊接施工执行的规范和标准及技术文件:《工业金属管道工程施工及验收规范》GB50235-97《压力管道规范工业管道》GB/T20801.1~6—2006《压力管道安全管理与监察规程—工业管道》TSG D0001-2009《现场设备、工业管道焊接工程施工及验收规范》GB50236-98《工业企业煤气安全规程》GB6222-20052.人员要求2.1 焊接专业技术负责人由具有一定专业技术水平和丰富实践经验的工程师(或技师)及以上职务的焊接技术人员担任,全面负责工程焊接技术和质量管理以及焊接质检员、焊工的资格审核等工作。

负责编制焊接作业指导书,拟定技术措施,并向有关人员进行技术交底,解决焊接技术问题,组织焊接工艺评定,参与重要管道和部件的质量验收工作;记录、检查和整理焊接资料和技术文件,指导焊接质检员和焊工的工作。

2.2 焊接质量检查人员应根据技术规范、设计文件、焊接技术措施对现场焊接工作进行全面检查和监督,并有权停止违反有关规范和技术文件要求的焊接作业。

确定焊缝受检部位,评定焊接质量,签发检查文件。

检查焊工合格证件,对焊接质量经常不合格者,有权停止其焊接工作。

2.3 施工技术人员应熟悉其所负责部分待焊材料的材质、工作介质和工作条件,以便焊工选择正确的焊接材料和工艺。

2.4 焊接检验人员应根据焊接质量检查人员确定的受检部位进行检验,及时评定焊缝质量,填发、整理和保管检验记录。

2.5 从事焊接作业的焊工必须是取得了焊工合格证书的焊工。

林聪管道焊接器200D操作指南说明书

MANUALSafety Depends on YouLin coln arc weldin g an d cuttin g equipmen t is design ed an d built with safety in mind. However, your overall safety can be increased by proper installation ... and thought-ful operation on your part.DO NOT INSTALL, OPERATE OR REPAIR THIS EQUIPMENT WITHOUT READING THIS MANUAL AND THE SAFETY PRECAUTIONS CONTAINED THROUGHOUT.An d, most importan tly, thin k before you act and be careful.PIPELINER 200DFor use with machines having Code Numbers 10929IM769October, 2004P IP E L IN E R 200DCopyright © 2004 Lincoln Global Inc.Mar‘95Mar‘95vvfor selecting a QUALITY product by Lincoln Electric. We want you to take pride in operating this Lincoln Electric Company product ••• as much pride as we have in bringing this product to you!TRAILERS (See ACCESSORIES SECTION)If the user adapts a non-Lincoln trailer, he must assume responsibility that the method of attachment and usage does not result in a safety hazard, nor damage the welding equipment. Some of the factors to be considered are as follows:1. Design capacity of trailer vs. weight of Lincolnequipment and likely additional attachments.2. Proper support of, and attachment to, the base ofthe welding equipment so there will be no undue stress to the framework.3. Proper placement of the equipment on the trailer toensure stability side to side and front to back when being moved and when standing by itself while being operated or serviced.4. Typical conditions of use, i.e., travel speed; rough-ness of surface on which the trailer will be operat-ed; environmental conditions; likely maintenance.5. Conformance with federal, state, and local laws.(1)(1)Consult applicable federal, state, and local lawsregarding specific requirements for use on pub-lic highways.OIL Array This unit is supplied from the factory with the engine crankcase filled with a high quality SAE 10W/30 oil. This oil should be acceptable for most typical ambient temperatures. Consult the engine operation manual for specific engine manufacturers recommendations. Upon receipt of the welder, check the engine dipstick to be sure the oil is at the “full” mark. Add if required. DO NOT OVERFILL.FUELFill the fuel tank with the grade of fuel recommended in the Engine Operator’s Manual. Make sure fuel valve on the sediment bowl and water separator are in the open position.COOLING SYSTEMThe radiator has been filled at the factory with a 50-50 mixture of ethylene glycol antifreeze and water. Check the radiator level and add a 50-50 solution as needed. (See engine manual or antifreeze containerfor alternate antifreeze recommendations.)Vent Screw FIGURE D.1This Troubleshooting Guide is provided to help you locate and repair possible machine malfunctions.Simply follow the three-step procedure listed below.Step 1.LOCATE PROBLEM (SYMPTOM).Look under the column labeled “PROBLEM (SYMP-TOMS)”. This column describes possible symptoms that the machine may exhibit. Find the listing that best describes the symptom that the machine is exhibiting.Step 2.POSSIBLE CAUSE.The second column labeled “POSSIBLE CAUSE ” lists the obvious external possibilities that may contribute to the machine symptom.Step 3.RECOMMENDED COURSE OF ACTIONThis column provides a course of action for the Possible Cause, generally it states to contact your local Lincoln Authorized Field Service Facility.If you do not understand or are unable to perform the Recommended Course of Action safely, contact your local Lincoln Authorized Field Service Facility.HOW TO USE TROUBLESHOOTING GUIDEService and Repair should only be performed by Lincoln Electric Factory Trained Personnel.Unauthorized repairs performed on this equipment may result in danger to the technician and machine operator and will invalidate your factory warranty. For your safety and to avoid Electrical Shock, please observe all safety notes and precautions detailed throughout this manual.__________________________________________________________________________of DC power from a storage battery or DC generator. If using a DC generator, keep the generator turned off except when actually applying the flashing current. To flash the fields:1. Turn the welder off. Raise one exciter brush off the commutator.2. On Lincoln welders, attach the positive lead from the external DC source to the right hand brushholder.3. Carefully holding an insulated section of the negative lead from the DC source, touch its lug or clamp to theleft hand brushholder for five seconds. Pull it away quickly to minimize arcing.Remove the lead from the right hand brushholder, replace the brush on the commutator, start the welder and the generator voltage should build up.With Idler Control Switch in the AUTO Position,Engine Will Not Pick Up Speed When:Engine Picks Up Speed 1. Check Idler CircuitWiring and Repair as Required.2. Replace Current Sensor.Engine Does Not Pick UpSpeed 1. Check Continuity of Idler Solenoid Coil (8.5-9.0ohms) and Replace as Required.2. Check for Jamming of the Idler Solenoid Mechanism.3. Check Idler Circuit Wiring and Repair as Required.4. Replace Idler P.C.Board.N0TE:If the engine will not idle up or down under bothweld and auxiliary load, check idler circuit wiring.The direction of leads entering the current sensor may be incorrect.M 20056N O T E : T h i s d i a g r a m i s f o r r e f e r e n c e o n l y . I t m a y n o t b e a c c u r a t e f o r a l l m a c h i n e s c o v e r e d b y t h i s m a n u a l . T h e s p e c i f i c d i a g r a m f o r a p a r t i c u l a r c o d e i s p a s t e di n s i d e t h e m a c h i n e o n o n e o f t h e e n c l o s u r e p a n e l s . I f t h e d i a g r a m i s i l l e g i b l e , w r i t e t o t h e S e r v i c e D e p a r t m e n t f o r a r e p l a c e m e n t . G i v e t h e e q u i p m e n t c o d e n u m b e r .S 10766-11BO L N O T E S : N .A . C E N T E R O F G R A V I T Y W I T H O I L A N D W A T E R I N E N G I N E , B U T N O F U E L . N .B . Ø.56 T R A I L E R M O U N T I N G H O L E S .JapaneseChineseKoreanArabicREAD AND UNDERSTAND THE MANUFACTURER’S INSTRUCTION FOR THIS EQUIPMENT AND THE CONSUMABLES TO BE USED AND FOLLOW YOUR EMPLOYER’S SAFETY PRACTICES.SE RECOMIENDA LEER Y ENTENDER LAS INSTRUCCIONES DEL FABRICANTE PARA EL USO DE ESTE EQUIPO Y LOS CONSUMIBLES QUE VA A UTILIZAR, SIGA LAS MEDIDAS DE SEGURIDAD DE SU SUPERVISOR.LISEZ ET COMPRENEZ LES INSTRUCTIONS DU FABRICANT EN CE QUI REGARDE CET EQUIPMENT ET LES PRODUITS A ETRE EMPLOYES ET SUIVEZ LES PROCEDURES DE SECURITE DE VOTRE EMPLOYEUR.LESEN SIE UND BEFOLGEN SIE DIE BETRIEBSANLEITUNG DER ANLAGE UND DEN ELEKTRODENEINSATZ DES HER-STELLERS. DIE UNFALLVERHÜTUNGSVORSCHRIFTEN DES ARBEITGEBERS SIND EBENFALLS ZU BEACHTEN.JapaneseChineseKoreanArabicLEIA E COMPREENDA AS INSTRUÇÕES DO FABRICANTE PARA ESTE EQUIPAMENTO E AS PARTES DE USO, E SIGA AS PRÁTICAS DE SEGURANÇA DO EMPREGADOR.••• Sales and Service through Subsidiaries and Distributors Worldwide •Cleveland, Ohio 44117-1199 U.S.A. TEL: 216.481.8100 FAX: 216.486.1751 WEB SITE: 。

自动焊接机使用说明书

自动焊接机使用说明书

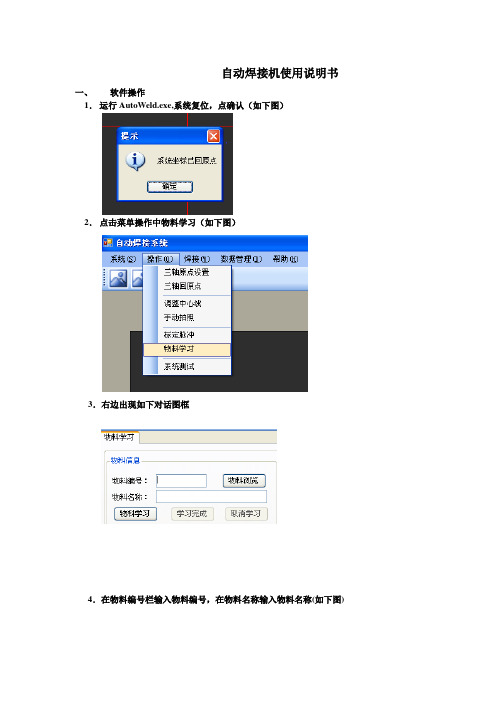

一、软件操作

1.运行AutoWeld.exe,系统复位,点确认(如下图)

2.点击菜单操作中物料学习(如下图)

3.右边出现如下对话图框

4.在物料编号栏输入物料编号,在物料名称输入物料名称(如下图)

5.点上图中物料学习(如下图)

6.将鼠标放在下图位置

7.按键盘上下左右和Page Up和Page Down键,移动工件到MARK点位置(如下图十字线)

8.用鼠标左键点击上图十字线,显示其坐标,点击鼠标右键选择设置MARK坐标(如下图)

9.将鼠标放在下图位置(红色位置)

10.移动晶体到下图位置,点鼠标左键画晶体范围框,点增加晶体,再点鼠标右键分别选择设置XYW坐标脉冲和设置晶体区域(如下图)

11.建立晶体摸板,画焊盘框(如下图),点鼠标右键,选择增加晶体摸板

12.输入摸板编号和摸板说明,调节二值化阀值如下图,按保存,保存结果,按退出退出界面

13.按浏览选择上面摸板,选择自动焊接、双焊盘,最后点击晶体学习完成

14.重复10~13,将所有晶体按按上述方法学习一次(同样晶体摸板可选用一个)点学习完成,按确定

15.如果是多个电路板学习,则移动到下第N电路板MARKn,操作如7。

16.点击菜单焊接中自动焊接(如下图)再点自动焊接对话栏中自动焊接,开始焊接

17.焊接完成后,点是或否

18.人工焊接,点击菜单焊接中手动焊接(如下图),点物料信息中物料浏览,选择要手动焊接的物料,点击物料信息中手动焊接,开始人工焊接

19.按住Ctrl键,点击鼠标左键可快速移动焊盘位置到中心,按空格键发焊接信

号,发完焊接信号后,自动移动到下一个晶体位置,重复18,直到焊接完毕,按16操作。

【精品】(最新)PE管焊接工艺指导书1

全自动电热熔焊机PE管焊接工艺指导书编制:审核:批准:西安塑龙熔接设备有限公司2009年1月1日(一)对操作人员的要求全自动电热熔焊机操作人员必须经过培训合格且持有《全自动电热熔焊机操作证书》和《PE焊接上岗证》方可进行聚乙烯管道施工(培训和发证授权单位为:西安塑龙熔接设备有限公司)。

证书有效期为1年,在有效期满3个月前,继续从事聚乙烯管道施工的操作人员,应当向发证授权单位提出申请,由授权单位安排重新进行复证。

(二)聚乙烯管材、管件的检验用户对材料的检验,应做到如下几点:1)合格证与检验报告。

应检查有无产品出厂合格证,并索要出厂检验报告。

2)外观检查。

进行外观及几何尺寸检查。

检查管子内外表面是否清洁光滑,是否有沟槽、划伤、凹陷、杂质和颜色不均等。

3)长度检查。

定尺管的长度应均匀一致,误差不应超过20mm。

注意检查管口端面是否与管子的轴线垂直,是否存在气孔,若有气孔则管材不合格。

凡长短不一的管子多系厂家自检时发现有气孔、端面有明显缺陷或其它原因而被截短,这种管材在未查明原因前应不予使用。

4)颜色检查。

燃气管材应为黄色或黑色,当为黑色时管上必须有醒目的黄色条纹。

同时管材上应有连续的、间距不超过2m的永久性标志,写明用途(燃气或水)、原料牌号、标准尺寸、标准代号和顺序号、生产厂名或商标、生产日期。

(三)热熔焊接操作程序以PILOTEFUSE系列全自动热熔焊机为例。

➢焊接前准备(1)清洁油路接头,正确连接焊机各部件;(2)测量电源电压,确认电压符合焊机要求(187V~253V);(3)检查清洁加热板,当涂层损坏时,加热板应当更换,加热板表面聚乙烯的残留物只能用木质工具去除,油污油脂等必须用洁净的棉布和酒精进行处理;(4)按照焊接工艺正确设置吸热、冷却时间和加热板温度等参数,焊接前,加热板应当在焊接温度下适当预热,以确保加热板温度均匀;➢PILOTEFUSE控制器将给操作者提示一系列信息如下:➢提示输入管理信息按PILOTEFUSE控制器显示屏提示输入以下信息:管理编号工程编号施工编号项目经理编号焊工编号焊口编号管材信息➢待焊管材夹装就位操作者按以下方式将待焊管材夹装:使用辊轮支架(特别是当管材较长时)待焊管材端部伸出夹具3cm将待焊管材同轴线性对齐➢检查加热板温度将管材定位后,操作者应检查加热板温度是否升到设定值(当操作者输入焊接参数后,PILOTEFUSE控制器将自动设置并提升加热板温度)。

PE聚乙烯管电熔焊接作业指导书

PE聚乙烯管电熔焊接作业指导书1、1工序流程图→2、2施工前的准备工作2、2、2施工图的准备施工时按照设计图纸来进行的。

当设计单位出有效的施工图后,施工单位应到施工现场,具体了解情况,对不能照图施工的部分要与设计单位交底,协商,确定是否能采取特殊的施工工艺或做局部设计变更。

同时,还应根据图纸进行材料、设备的采购,对施工进度进行安排。

2、2、3人员培训从事聚乙烯燃气管道连接的操作人员,在上岗前必须进行专门培训,经过考试和技术评定合格后方可上岗操作。

参与培训人员除了在燃气知识、聚乙烯专用料特性、电工知识、聚乙烯熔接设备、聚乙烯燃气管道施工技术等理论知识方面进行培训,并参加考核。

2、2、3施工机具的准备根据施工工艺的要求,准备相应的施工机具。

因我国对聚乙烯管道的焊接质量和熔接参数无统一标准,不同生产厂家生产的管材、管件熔接参数不同。

为达到可靠的熔接效果,在选择设备上还须认真选型,选质量好的产品,在熔接效果上,要可靠许多。

施工机具分为电熔焊机和热熔对接焊机两类。

本工程采用西安塑龙熔接设备有限公司的设备。

1、全自动电熔焊机型号ONDI2台2、30Kw柴油发电机2台3、固定卡具50~1601套4、旋转刮刀1具5、平板刮刀1具6、夹扁工具1具7、旋转切刀1具8、平板尺9、标记笔3、管材的验收3、1检查产品有无出厂合格证,出厂检验报告。

3、2对外观进行检查。

检查管材内外表面是否清洁光滑,是否有沟槽、画上、凹陷、杂质和颜色不均匀等。

3、3长度检查。

管的长度应均匀一致,误差不超过正负20 mm。

逐一检查管口端面是否与管材的轴线垂直,是否存在有气孔。

凡长短不同的管材,在未查明原因前应不予验收。

3、4燃气用聚乙烯管应为黄色和黑色,当为黑色时管口必须有醒目的黄色色条,同时管材上应有连续的、间距不超过2m 的永久性标志,写明用途、原材料牌号、标准尺寸比、规格尺寸、标准代号和顺序号、生产厂名或商标、生产日期。

3、5不园度检查:取三个试样的实验结果的算术平均数作为该管材的不圆度,其值大于5%为不合格。

焊管机组操作规程 安全操作规程 岗位作业指导书 岗位操作规程

××××有限公司标准安全操作规程文件编号:XXX-XXX-XXX焊管机组操作规程编制:审核:批准:版本:受控状态:20××年10月10日发布20××年10月10日实施标准、完整的Word版文档,下载后可根据实际工作情况适当修改,自由编辑,适合相关行业人员参考,实际使用请删除本行文字。

焊管机组操作规程一、送料:1、为了不影响下一道工序的正常工作,为了下道工序创造有利的工作条件,送料工必须认真学习操作规程,熟悉各种带钢的规格。

操作者在料前首先检查来料的规格与要求是否相符,用千分尺或卡尺检查来料规格,这是保证焊管质量的先决条件。

2、把经过检查不符合工艺要求的剪去,剪切时角度为90度。

3、在对接时,带钢瑞部需对整齐,开坯料的毛刺应放置同一面上(向上)方可焊接,焊口应光滑、均匀、连续、不得有过烧、错口、焊不透现象,焊口厚度不得高于带钢厚度的0.5倍,用铁锤子把渣打掉,然后利用送料装置把带钢送入活套或储料箱。

二、成型:1、管坯的成型质量,对焊接质量有着决定性的影响,因此,焊管质量的提高,在很大程度上依赖于成型的调整,要想保证良好的成型质量不仅需要有合理的成型辊孔型设计,而且要有一定的调整技术。

2、从成型第一道至最后一道,各道轧孔型最低点的连线称为成型底线。

底线的调整,可调整下辊华块的高低来调整。

保证成型底线在成型过程中是一条水平线,可用吊线的方法确定底线的水平,然后将上辊按所焊钢管的规格调整至一定位置。

调整时,应使每道轧辊的成型量均匀,避免因受力不均影响机组性能,成型立辊要进行横向调整及轴向调整,以保证孔型、中心在一条直线上。

3、带钢进入成型机,成型的钢管形状如何,直接影响焊接质量,钢管出导向辊时,管子焊接口处应有焊条开口角。

三、焊接:1、温度:管坯加热之前需经导向辊导向,以保证管缝不发生任何偏斜,在感应器中高强电流的作用下,使其迅速达到焊接温度,在挤压辊的作用下达到焊接目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二十三、管管自动焊接设备操作指导书

1.目的

该设备适用于碳钢、不锈钢材质的管管及管弯头、U型管接头等焊接形式。

2.参考文件

PAAWM-03C管管自动焊接设备使用说明书。

3.设备/材料

PAAWM-03C管管焊钳、PAAWM -315-体化控制电源、PAAWM-170D外置送丝机。

4.技术参数

4.1焊接管径:φ19-90mm,壁厚0.8mm-13mm;

4.2钨极直径:φ2.4mm或φ3.2mm(可选);

4.3焊丝直径:φ0.8mm或φ1.0mm;

4.4焊接齿圈旋转速度:0.3~6rpm;

4.5适用管间距:140mm(管内壁间距);

4.6保护气体:氩气;

4.7冷却方式:循环水冷;

4.8冷却水流量:550mml;

4.9额定焊接电流:120A暂载率60%;

5.焊接工艺要求

5.1保证管管外壁间距:>140mm;

5.2自熔焊管壁厚不得大于3mm;

5.3大于3mm~11mm管壁厚,需要开坡口进行填丝焊接;

5.4坡口处的管件表面须平整干净(不得有毛刺、油污、油漆、锈迹等);

5.5坡口形式:V型、U型或Y型。

6.焊接方式

6.1采用焊接枪头固定在管件上,焊枪沿着管件旋转一周的焊接方式;

6.2采用加丝焊接,钨极与焊缝中心高度保持在3~5mm;

6.3填丝焊接,采用多层多道焊接方式,分两层进行焊接,第一层为打底焊,钨极与焊缝中心高度保持在3~5mm。

第二层为盖面焊,钨极与打底焊底部高度也

保持在3mm左右。

6.4单面焊双面成形,不锈钢或碳钢管件内,需填充保护气体(氩气或其他保护气体),氩气流量为0.5~8L/min,焊枪枪嘴氢气保护流量为8~15L/min;

6.5根据焊接工艺师提供的焊接工艺参数在PAAWM-315型一体化控制电源人机界面上进行对照设置工艺参数,其中包括预熔电流、预熔时间、电流上升时间、电流衰减时间、充气时间、关气延时时间、送丝开启延时时间、送丝关闭延时时间、自动退丝时间、自动退丝速度以及区间参数中的峰值电流、基值电流、峰值电流持续时间、基值电流持续时间、区间转动速度、区间送丝速度等一系列的工艺参数设置。

7.设备保养与保管

7.1全位置管焊设备的保养

7.1.1全位置自动化管焊设备属于高精密焊接设备,严禁野蛮操作;

7.1.2焊接机头在使用时切勿随意碰撞和乱丢、乱放;

7.1.3设备使用后用干布将机头擦拭(禁用湿布和化学用品擦拭),然后放入指定工具内;

7.1.4设备管理员每三个月对一体化控制电源进行检修及清理,如工厂环境欠佳,请务定期必进行检修清理;

7.1.5卸下一体化控制电源顶盖及侧盖,用不含水分的压缩空气(干燥空气)吹净电源内部的积尘;

7.1.6检查一体化控制电源及周边有无异常气味、变色、发热痕迹及内部连接处有无松动;

7.1.7对输出电缆,输入电缆及接地线进行深入细致的检查。

7.2全位置管焊设备的保管

7.2.1一体化控制电源在长期不使用的情况下可用包装箱或者缠绕膜进行封装,避免设备受潮,灰尘沉淀等;

7.2.2设备应存放在干燥的环境下;

7.2.3设备使用完毕后应当摆放在专用的工具箱内,避免摔、碰等。