螺旋输送机计算

如何计算螺旋给料机的输送量

如何计算螺旋给料机的输送量?

如何计算螺旋给料机的输送量?

湖州欧松机械设备有限公司技术员给出结论:螺旋输送机的输送量是由螺旋轴的转速、叶片的间距、叶片的直径所决定的,另外和物料的物理性质、给料的方式有关,还有装填系数的要求也不一样也会影响输送量,如果是水平安装的机器,一般可按叶片的直径的平方*叶片的间距*转速*物料的比重*填充系数0.3*常数47即可。

螺旋输送机价格核算

螺旋输送机在结构上大体分为驱动部分(电机和减速机)、螺旋体、壳体、尾部轴承、吊轴承等。

螺旋输送机的价格一般与螺旋输送机的长短、大小、材质等息息相关。

在选购螺旋输送机时客户需提供以下几点即可为您选型。

1.提供需要输送物料的距离(进出口距离)

2.每小时需输送的物料量及物料的密度(选择螺旋的大小用)

3.输送的物料是否有粘性、缠绕性、腐蚀性。

(选择螺旋的款式及材质用)

4.输送过程是否有角度。

(不同角度会影响螺旋输送机的输送量)

在为您具体选型后在根据具体的型号为您计算价格。

螺旋功率计算

螺旋功率计算螺旋功率计算主要涉及螺旋输送机的功率计算,它是根据螺旋输送机的工作原理和相关参数来确定所需的功率。

以下是螺旋功率计算的详细介绍:一、螺旋输送机的基本工作原理螺旋输送机是一种利用螺旋叶片旋转推动物料沿输送方向移动的输送设备。

它的工作原理是:电机驱动螺旋轴旋转,螺旋叶片与物料之间的摩擦力使物料随螺旋叶片一起旋转,同时由于物料自身重力和螺旋叶片的推力作用,物料沿输送方向移动。

二、螺旋功率计算的主要参数1.输送量:即螺旋输送机单位时间内输送的物料量,通常以立方米/小时(m³/h)表示。

输送量的大小直接影响螺旋输送机的功率需求。

2.输送长度:螺旋输送机的输送长度也会影响功率需求。

一般来说,输送长度越长,所需的功率越大。

3.螺旋直径:螺旋叶片的直径是影响功率需求的另一个重要因素。

直径越大,推动物料所需的力矩越大,因此所需的功率也越大。

4.物料特性:物料的密度、粒度、摩擦系数等特性也会影响螺旋输送机的功率需求。

例如,密度大、粒度大、摩擦系数高的物料需要更大的功率来推动。

三、螺旋功率计算的方法螺旋功率计算的方法可以根据不同的公式和理论进行计算。

以下是其中一种常用的计算方法:P = F × V × η其中:P ——螺旋输送机所需的功率(kW);F ——推动物料前进的力(N);V ——物料移动的速度(m/s);η ——传动效率,一般取0.9~0.94。

推动物料前进的力 F 可以通过以下公式计算:F = μ × g × m其中:μ ——物料与螺旋叶片的摩擦系数;g ——重力加速度(m/s²);m ——物料的质量(kg)。

物料移动的速度V 可以通过以下公式计算:V = π × D × n其中:D ——螺旋叶片直径(m);n ——螺旋轴转速(r/min)。

综上所述,螺旋功率计算需要根据螺旋输送机的工作原理和相关参数来确定所需的功率。

提升机(螺旋机)功率计算公式

提升机功率计算公式:P=0.005xQxHS1=1500-2500S2=S1+q0gL(w`cosα-sinα)S3=S2+0.1S2+Cqg (链条)S3=S2+(2.05S2-q1g)df/D+KBi (胶带)S4=S3+(q+q0)gL(w`cosα+sinα)W4-1=2.1S4d’f1/D1+(2.1S4+q2g)d1f2/D1 (胶带)W4-1=2.05S4 +q3g)d2f3/D2+ KBi (链条)F=S4-S1+W4-1P0=Fv/1000P=K1P0/η螺旋输送机:P0=Q(w0L+H)/367+DL/20高输送机动力计算简易公式(修正版)皮带机斗提机刮板机螺旋机功率计算简易公式酒风 jiufng 2010.4.20产量:Q t/h长度:L m垂直提升高度:H m电机功率:N kW1、刮板机N=0.003QL+0.004QH+1.52、提升机N=0.005QH+1.53、螺旋机N=0.01QL+0.004QH+1.54、皮带机N=(0.00025~0.0006)QL+0.0032QH+(1.5~3)1、以上L为输送机总长,不是投影长度。

垂直部分的长度也要计入在内。

2、以上公式用来粗略估算,预算报价,也可用于不很重要的场合进行生产选型。

对于刮板机和提升机,该公式已经非常精准,不需要再按照手册之类的进行额外复杂的计算。

对于要求负载启动的场合需额外计算。

3、当计算结果在临界点附近时,要根据工况、可靠性要求及物料性质适当的调节选取范围。

对于刮板机、螺旋机来说,输送流动性好的摩擦系数小的物料取低值,反之取高值。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。

如果是长料斗一段长度内有压力则需要加大动力,具体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个电机储备系数(1.2/367)。

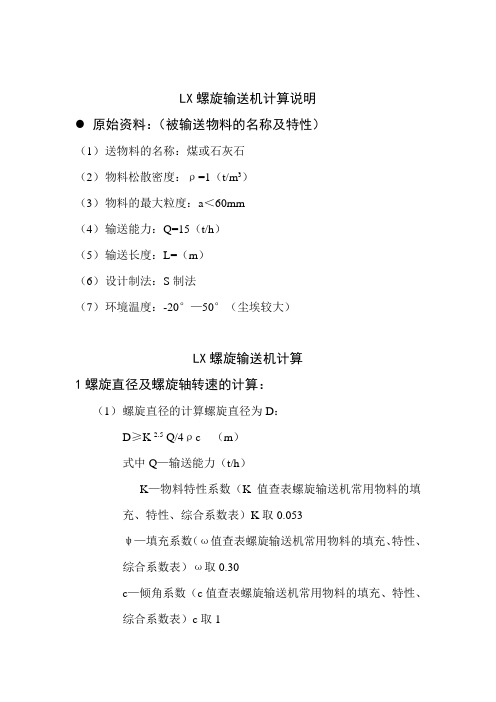

LX螺旋输送机计算说明

LX螺旋输送机计算说明原始资料:(被输送物料的名称及特性)(1)送物料的名称:煤或石灰石(2)物料松散密度:ρ=1(t/m3)(3)物料的最大粒度:a<60mm(4)输送能力:Q=15(t/h)(5)输送长度:L=(m)(6)设计制法:S制法(7)环境温度:-20°—50°(尘埃较大)LX螺旋输送机计算1螺旋直径及螺旋轴转速的计算:(1)螺旋直径的计算螺旋直径为D:D≥K 2.5 Q/4ρc (m)式中Q—输送能力(t/h)K—物料特性系数(K值查表螺旋输送机常用物料的填充、特性、综合系数表)K取0.053ψ—填充系数(ω值查表螺旋输送机常用物料的填充、特性、综合系数表)ω取0.30c—倾角系数(c值查表螺旋输送机常用物料的填充、特性、综合系数表)c取1D≥K 2.5 Q/4ρcD≥0.053×2.5 15/0.3×1×1D≥0.253 m取D=0.265m=265mm(2)旋轴转速的计算n≤A / D (r/min)A—物料综合系数(A值查表螺旋输送机常用物料的填充、特性、综合系数表)A取30n≤A / D (r/min)n≤30 / 0.253n≤60用螺旋直径D及转速n圆整后的数值对填充数进行验算:ψ= Q / 47D2nptcψ= 15 / 47×0.2652×60×1×250×1ψ=3所以取D=265mm、n=60是适合的2 旋输送机功率的计算:(1)p0=Q/367(ω0L±H)Kw式中H—螺旋输送机倾斜布置时在垂直平面上的投影高度(H 取0)L—螺旋输送机水平投影长度(L=150m)ω0—物料阻力系数(ω0值查表螺旋输送机常用物料的填充、特性、综合系数表)ω0取4.0p0=Q/367(ω0L±H)p0=15 / 367(4×15+0)p0=2.45 Kw(2)电动机功率:P=K1 ×P0/η(Kw)式中:K1—功率备用系数(对Y系列电动机K1=1.0)η—驱动部总效率(一般取0.85—0.93)P=K1 ×P0/ηP=1×2.45/0.9P=2.75 Kw在选择螺旋输送机驱动装置时应维持如下关系:P0/n≤[P/n]2.45/60≤[2.75/60]关系式成立3 螺距t确定:(t值一般为螺旋叶片的0.8倍)即t=0.8×Dt=0.8×265t=212 mm4 电动机的选用:Y系列电动机:3.5 Kw同步转数:1500 r/min极数:45 减数器的选用:型号:ZQ25-I型(右装)传动比:23.34主要参考文献:《机械设计手册》机械设计手册编委会编著《运输机械设计选用手册》运输机械设计选用手册编委会编宁夏工业职业学院毕业论文任务书专业学号学生指导教师年月日一论文题目螺旋输送机设计二内容提要主要用于输送粒度小于60mm的粒壮或半粉粒壮,通过驱动部带动螺旋轴叶片的旋转推动物料运行。

输送机功率计算简易公式MY

一、刮板机功率计算简易公式:N=0.003QL+0.004QH+1.1

已知原始数据

序号

名称

单位

数量

1 产量:Q

t/h

20

2 长度:L

m

10

3 垂直提升高度:H

m

2Байду номын сангаас

4 电机功率:N

kw

1.86

备注

功率自动生成。

二、提升机功率计算简易公式:N=0.005QH+1.1

已知原始数据

序号

例一:一台垂直螺旋机,长度18米,产量60吨时,则动力为 N=0.01×60×18+0.004×60×18+1.1=17.3kw,取18.5kW电机。

例二:一台皮带机,总长30米,输送量300吨时,输送高度3米,动力为 N=0.0005×300×30+0.0032×300×3+2.2=9.58kW,取11kW电机。

4、上述公式不需要考虑输送机的具体结构,零部件要素。

5、适用于尾部进料方式是单点喂料的情况。如果是长料斗一段长度内有压力则需要加大动力,具 体加大多少经验确定。

6、上述皮带机高度系数0.0032,比刮板斗提螺旋小,因为它没有物料回落的内摩擦,只需加一个 电机储备系数(1.2/367)。 7、皮带机情况特殊,大产量、长距离、有高差情况下取小系数,反之取大系数。何为大?数百吨 以上,百米以上,有高差。长度50米以下,近于水平取顶值0.0006,百米以下或有高差酌减,水平 取0.00035以上。

例三:一台提升机,港口进出仓用,产量400吨时,提升高度23米,动力为 N=0.005×400×23+1.1=47.1kW,取55kW电机,若是间歇工作不是很重要的场合可取45kW。 还有一种工况就是电机间歇工作,每分钟负载运转10秒,或15秒,其余时间空载,计算功率要比满 负载小,又要比实际负载高,大约是0.5~1倍满负载计算功率。

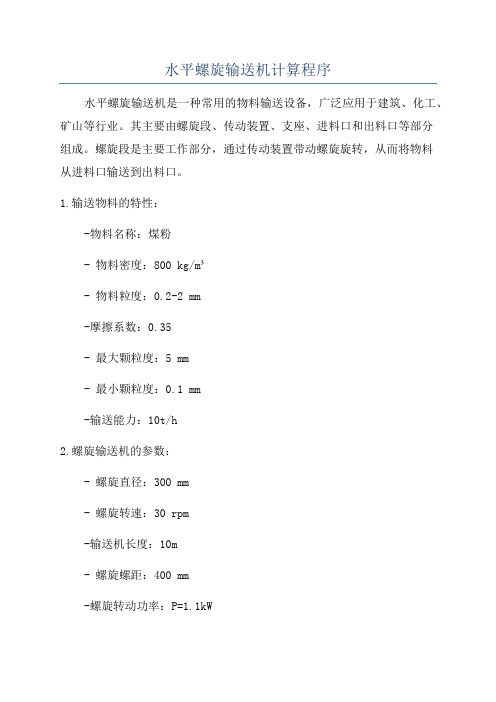

水平螺旋输送机计算程序

水平螺旋输送机计算程序水平螺旋输送机是一种常用的物料输送设备,广泛应用于建筑、化工、矿山等行业。

其主要由螺旋段、传动装置、支座、进料口和出料口等部分组成。

螺旋段是主要工作部分,通过传动装置带动螺旋旋转,从而将物料从进料口输送到出料口。

1.输送物料的特性:-物料名称:煤粉- 物料密度:800 kg/m³- 物料粒度:0.2-2 mm-摩擦系数:0.35- 最大颗粒度:5 mm- 最小颗粒度:0.1 mm-输送能力:10t/h2.螺旋输送机的参数:- 螺旋直径:300 mm- 螺旋转速:30 rpm-输送机长度:10m- 螺旋螺距:400 mm-螺旋转动功率:P=1.1kW3.计算步骤:步骤1:计算物料流量:物料流量(Q)=输送能力/物料密度=10,000/800=12.5m³/h步骤2:计算螺旋转速与进给角度:螺旋每分钟转动圈数(n)= 螺旋转速(rpm)/ 60 = 30 / 60 = 0.5 圈/秒步骤3:计算物料的体积流量:步骤4:计算螺旋截面积和容积系数:螺旋容积系数(Cv)= V / Vmax = (2π * r * l) / (π * r * p) = 2 * l / p = 2 * 10 / 0.4 = 50步骤5:计算物料速度和实际输送负荷:步骤6:检查输送负荷是否符合要求:实际输送负荷(ξ)应小于允许输送负荷(ξmax)= 3.5 N/m²,符合要求。

通过上述计算,我们可以得到螺旋输送机的必要参数和运行情况。

这些参数可以作为设计和选型的依据,确保水平螺旋输送机的正常、高效运行。

当然,在实际应用中,还需要考虑到物料特性、输送距离、工艺要求等因素,并进行综合计算和设计,以满足具体的工程需求。

垂直螺旋输送机输送能力的计算

垂直螺旋输送机输送能力的计算篇11. 垂直螺旋输送机输送能力计算的重要性在现代工业生产中,垂直螺旋输送机作为一种重要的物料输送设备,其输送能力的准确计算对于生产流程的优化、设备的选型以及成本的控制都具有至关重要的意义。

在建筑材料输送领域,准确计算垂直螺旋输送机的输送能力可以确保建筑施工过程中原材料的及时供应,避免因输送不足而导致的施工延误。

而在粮食加工行业,合理计算输送能力有助于保障粮食的高效处理,提高生产效率和质量。

2. 垂直螺旋输送机输送能力计算的原理和方法垂直螺旋输送机的输送能力主要取决于螺旋的直径、螺距、转速、填充系数以及物料的物理特性等因素。

螺旋的直径越大,其输送能力通常越强。

螺距的大小也会影响输送能力,较大的螺距可以在单位时间内输送更多的物料。

转速的高低则直接关系到物料的输送速度,然而,转速并非越高越好,过高的转速可能导致物料的破碎和设备的磨损。

填充系数是指螺旋输送机中物料所占的体积比例,不同的物料具有不同的填充系数。

例如,颗粒较大、流动性较好的物料填充系数相对较高,而细小、粘性较大的物料填充系数则较低。

在计算输送能力时,还需要考虑物料的物理特性,如密度、湿度、粒度等。

对于密度较大的物料,相同体积下的质量更大,输送能力也相应较大。

湿度较高的物料可能会粘结在螺旋叶片上,影响输送效率。

以建筑材料输送为例,如水泥的输送。

由于水泥颗粒较小且具有一定的吸水性,其填充系数相对较低,在计算输送能力时需要充分考虑这些因素。

而在粮食加工行业中,输送的粮食颗粒大小和形状较为均匀,填充系数相对较高,但不同种类的粮食(如小麦、玉米)的密度和流动性也有所差异,计算时需分别对待。

3. 总结与展望通过以上对垂直螺旋输送机输送能力计算原理和方法的阐述,我们可以看出,准确计算输送能力需要综合考虑多个因素,并结合实际应用场景中的物料特性进行细致分析。

随着工业技术的不断发展,未来垂直螺旋输送机的设计和应用将更加智能化和精准化。

多头螺旋输送机处理能力计算

多头螺旋输送机处理能力计算多头螺旋输送机是一种常用的物料输送设备,具有较大的处理能力。

本文将从多个方面介绍多头螺旋输送机的处理能力计算方法。

一、多头螺旋输送机的工作原理多头螺旋输送机是通过螺旋叶片的旋转将物料沿着管道进行输送的设备。

其工作原理是将物料从进料口处装载进螺旋叶片中,随着螺旋叶片的转动,物料被推进到出料口处,并通过管道输送到目标位置。

二、多头螺旋输送机的处理能力多头螺旋输送机的处理能力与其设计参数有关,主要包括螺旋叶片的直径、螺距、转速以及输送管道的长度和倾角等。

下面将分别介绍这些参数与处理能力的关系。

1. 螺旋叶片直径和螺距:螺旋叶片直径和螺距是影响多头螺旋输送机处理能力的重要参数。

通常情况下,螺旋叶片直径越大,螺距越小,处理能力越大。

这是因为较大的螺旋叶片直径可以提供更大的输送截面积,而较小的螺距可以增加物料的推进力,从而提高输送效率。

2. 转速:多头螺旋输送机的转速也是影响其处理能力的重要参数。

一般来说,较高的转速可以提高输送速度,从而增加处理能力。

但是要注意,过高的转速可能会造成物料堵塞或溢出的问题,因此在选择转速时需要综合考虑物料的性质和输送距离等因素。

3. 输送管道的长度和倾角:输送管道的长度和倾角也会影响多头螺旋输送机的处理能力。

较长的输送管道会增加物料的摩擦阻力,降低输送效率,因此需要适当控制输送管道的长度。

而输送管道的倾角则会影响物料的输送速度,一般来说,倾角越大,物料的下滑速度越快,处理能力也会相应增加。

三、多头螺旋输送机处理能力的计算方法多头螺旋输送机的处理能力可以通过以下公式进行计算:处理能力 = 输送截面积× 输送速度其中,输送截面积可以通过螺旋叶片的直径和螺距来计算,输送速度可以通过转速和输送管道的长度来计算。

需要注意的是,计算处理能力时需要考虑物料的性质,如物料的密度、粒径、流动性等因素,以确保计算结果的准确性。

四、多头螺旋输送机处理能力的应用多头螺旋输送机的处理能力广泛应用于各种物料的输送工艺中。

螺旋输送机的设计计算

螺旋机功率的确定

• 螺旋机的功率是由螺旋机构运行中所产生的阻力决定的。阻力包括以下几种: • 1)物料与螺旋壳体的磨擦力 • 2)物料与螺旋叶片的磨擦力 • 3)物料倾斜向上输送时的阻力 • 4)物料被搅拌产生的阻力 • 5)轴承的磨擦力 • 6)物料悬挂轴承下的堆积阻力(对于长的需分节的螺旋机) • 由于这些阻力计算起来较抽象,一般按以下经验公式计算: • N=kQ/367(ωL+H) • N—螺旋轴上所需功率(kW) UL • k—功率贮备系数(1.2~1.4)Z • Q—输送量(t/h) W • ω—物料阻力系数 (水泥选3.2)W • L —螺旋机进出口水平投影长度(米) • H —螺旋机进出口垂直投影长度(米) • (向上输送时取正值, 向下输送时取负值) • 那么螺旋机驱动装置的额定功率为 • N=N0/η • η—减速机的传动效率

螺旋输送机的设计计算

螺旋输送机的设计计算

• 在水工或城市混凝土搅拌站行业中,广泛采用螺旋输送机配制粉料(包括水泥、粉煤灰和 少量的粉状外加剂)。在此,笔者根据自己多年的工作经验,理M论与实践相结合,针对在 搅拌站行业中所使用的螺旋机的设计作以下说明:

螺旋机输送量的确定

• 螺旋机的输送量是指在特定H的时间内输送完(即配制完)所需的粉料量,这特定的时间 是根据每台搅拌站的生产率和生产周期而定。以q代表在一个生产周期(即打一罐料)所需 的粉料量,以t代表打一罐料所需的配料时间,那么要求螺旋机的输送量即为:Q=q/t (t/h)。

检修用。

谢谢!

螺旋机出口端增加半个反向螺旋片即半螺旋叶片(右旋) • 2.螺距 • 螺旋机的螺距并非一层不变,为了配料时料流的均匀,减小残余料流的冲击(造成超称),要采取

变螺距,从进料端到出料端螺距逐渐渐小,在出口附近还要增加两组双螺旋叶片。 • 3.在螺旋壳体上进料端和出料端设置检修孔,壳体中间间隔2米左右设计检修孔,卡料时以备

螺旋输送机叶片下料计算方法

螺旋输送机叶片下料计算方法

螺旋输送机叶片下料计算方法是根据螺旋输送机的设计参数和要输送物料的特性来确定叶片的尺寸和形状。

下面是一种常用的计算方法:

1. 确定输送物料的特性,包括物料的粒度、密度、流动性等。

2. 根据输送物料的流动性和输送速度确定叶片的螺旋角度和螺旋线圈的间距。

一般来说,流动性差的物料需要较大的螺旋角度和较小的间距,而流动性好的物料则相反。

3. 根据输送物料的密度和输送量确定叶片的高度和宽度。

一般来说,密度大的物料需要较大的叶片高度和较小的宽度,而密度小的物料则相反。

输送量大的情况下,叶片的高度和宽度也需要增加。

4. 根据螺旋输送机的设计参数确定叶片的其他尺寸,如螺旋直径、螺旋线圈数等。

这些参数可以根据输送物料的种类和输送量的大小进行确定。

5. 根据以上计算结果进行叶片的绘制和制造。

需要注意的是,以上计算方法只是一种常用的方法,实际应用中还需要考虑到其他因素的影响,如叶片的材料选择、叶片的加工工艺等。

因此,在具体应用中,最好还是根据工程师的设计经验和实际情况进行综合计算和验证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0 1行星齿轮传动的符号 在行星齿轮传动中较常用的符号如下。 n ――转速,以每分钟的转数来衡量的角速度,r/ min。 ――角速度,以每秒弧度来衡量的角速度,rad/ s。 na——齿轮a的转速, r/ min。

nb ---- 内齿轮b的转速,r/ min。

nx 转臂x的转速,r/ min。

nc 行星轮c的转速,r/ min。

iab ―― a轮输入,b轮输出的传动比,即

在行星齿轮传动中,构件A相对于构件c的相对转速与构件B相对 构件C的相 对转速之比值,即

.C nA nc IAB =

nB nc

i:b—— 在行星齿轮传动中,中心轮a相对于转臂x的相对转速与内齿轮b 相对

于转臂x的相对转速之比值,即 .X _ na nx i

ab = nb nx

根据原始条件可以确定所需用的输入功率为

P 0.98 0.98 6.5 6.8KW 0.98 0.98

至此,可以确定所用的电动机的型号 Y160M-6

iab = ±

Za

・C

iAB 1

行星轮数np 3。

配齿计算

2传动比条件 在行星齿轮传动中,各轮齿数的选择必须确保实现所给定的传动比ip的大 小。例如,2z— x(A)型行星传动,其各轮齿数与传动比ip的关系式为

b x Zb iax = 1- iab =1 +

Za

可得 Zb = ( i;x-1) Za

若令 Y= Za ip,则有 Zb =Y-

Z

a

式中ip——给定的传动比•且有i

p^ax;

Y――系数,必须是个正整数; Za 中心轮a的齿数,一般,Za > Zmin。

3邻接条件 4同心条件 在此讨论的同心条件只适用丁渐开线圆柱齿轮的行星齿轮传动。所谓同 心条件就是出中心轮a、b(或e)与行星轮c(或d)的所有啮合齿轮副的实际中心 距必须相等。 对于2Z—X(A)型行星齿轮传动,其同心条件为 aac acb

在一般情况下,齿数Za和Zb都不是np的倍数。当齿轮a和b的轮齿对称 线

及行星轮1的华而Q1与直线01重合时,行星轮2的平面Q 2与直线0U 的夹角为C如果转臂x固定,当中心轮a按逆时方向转过C时,则行星轮2 按顺时针方向转过

C角,而内齿轮b按顺时针方向转过C角。 2

当np个行星轮在中心轮周围均匀分布时,则两相邻行星轮间的 3

中心角为—。现设已知中小轮a和b的节圆直径da和db,其齿距为

np

2 pa pb p。

在中心角 一内,中心轮a和b具有的弧长分别为

(p a a)。同理,对于弧长△,也应包含有若干个整数倍的齿距 p和一个剩 np

余弧段b b。可得

p a a b b

Za Zb n p(Ci C2

)

p

显然,等式左边等于整数。要使等式右边也等于整数,其必要和充分的条 件是 件^是 a a b b

公式表明:两中心轮a和b的齿数和(Za Zb)应为行星轮数np的倍数

,

就是2Z — X(A)型行星传动的安装条件。

5 2Z-X(A)型行星传动 据2Z-X(A)型行星齿轮传动的传动比公式

-ip 1 p Za

式中 P是行星齿轮的特性参数。

应该指出:在对b轮齿数Zb进行圆整后,此时实际的p值与给定的p值 稍有变化,但必须控制在其传动比误差范围内。一般其传动比误差

w 4%。

显然,由上式所求得的Zc适用于非变位的或高度变位的行星齿轮传动。

出和-db np np

对于弧长A, % 般应包含若干个整数倍的齿距 p和一个剩余弧段

ip i iP

据同心条件可求得行星轮c的齿数为Z

c

Zb Za Ip 2

- - Za 2 2 4

如果采用角度变位的传动时,行星轮 c的齿数Zc应按如下公式计算,即 Z Za

Zc —2 - N

当(Zb Za)为偶数时,可取齿数修正量为 za = 1。此时,通过角度变位 后,既

不增 大该行星传动的径向尺寸,又可以改善传动性能。综合上述公式•则 可得2Z—X(A)型传功的配齿比例关系式为 ip 2 ip

Za : Zb : Zc :C Za : Za:(lp 1)為:Z 2 np

最后,再按公式(3—7)校核其邻接条件。根据给定的行星齿轮传动的传动 比

ip的大小和中心轮a的齿数Za及行星轮个数np,由表3—2可查得2Z—X(A) 型行星齿轮传动的传动比l p及其各轮齿数。 根据以上步骤可以确定其齿数及传动比如下: Za 17、ZC 67、Zb 151、i: 9.88。5

参数计算 6标准直齿圆柱齿轮的基本参数 模数一一分度圆上的齿距p与圆周率(无理数)的比值,即

模数m是齿轮的一个基本参数,其单位为 mm(毫米)。因齿距p m, 若模数m增大,则齿轮的齿距p就增大;齿轮的轮齿及各部分尺寸均相应地 增大。为了齿轮的设计、制造和测量等工作的标准化,模数 m的数值已经标 准化。渐开线圆柱齿轮模数可参见 GB1357-1987。 在此应该指出,由于在齿轮的不同圆周上,其齿距不相同,故其模数也是 不同的;只有分度圆上的模数 m是标准值。

因齿轮分度圆的周长为 d zp,即可得d

£z ;两式联立可得齿轮的

分度圆直径 d mz

齿项高系数0* ――按GB1356—1988规定:正常齿ha*=1,短齿

ha*=0. 80。 顶隙系数c* ——按GB1357—1988规定:正常齿c* = 0. 25,短齿c* = 0. 3。 一对渐开线圆柱直齿轮的正确啮合条件是:两齿轮的模数 m相等,分度 圆压力角相等,即 mi m2 m

1 2 齿轮的模数的确定,由公式初算得 6

表5-2 参数 a-c(w) c-b(N)

模数m 2.5 2.5 啮合角 20 ° 20 °

分度圆直径 d1 mZ| 42.5 d1 167.5 d d2 mz2 167.5 d2 377.5 齿顶咼 ha1 ha2 2.5 ha1 2.5

ha

7 55 ha2 (1 —^)m 2.375 15.1

齿根高 hf1 hf2 3.125 hf1 hf2 3.125

hf

全齿高 h1 h2 5.625 h, 5.625

h h2 5.5 齿顶圆直径 da1 47.5 da1 172.5

da

da2 172.5 da2 372.75

齿根圆直径 df1 36.25 df1 161.25

df df2 161.25 df2 384 基圆直径 d b1 39.9 db1 157.4

db

db2 157.4 db2 354.7

中心距 a a 105 a 105

EKAK KFpYFa1

12.1 F lim 3 22.32 2 2 2.1 \ 172 0.75 300 1.71 mm 根据所设计的题目要求,选定模数 m 2.5mm。 K m 2

Zi 7 受力分析及强度计算

7行星齿轮传动的受力分析 在已知原动机(电动机等)的名义功率P和同步转速n的条件下,其输入件 所传递的转矩TA可按下式计算,即 P TA 9550」(N- m) □

式中 Pi ------ 输入件所传递的名义功率,kw; n----- 输入件的转速, r/ min。 在圆柱齿轮传动中,若忽略齿面间的摩擦力的影响,其法向作用力 Fn可分

解为如下的三个分力,即 切向力 Ft

2000Tl (N)

di

径向力 F

r

Fttan n (N)

cos

轴向力 Fa Ft tan (N) 法向力Fn与切向力Ft的关系式为

对于直齿圆柱齿轮传动,由于轮齿的螺旋角 0,法面压力角 故其轴向力Fa=0,则可得

切向力Ft 200匹 (N) d1

径向力 Fr Ft tan (N)

法向力Fn —皀 (N) cos

式中 T1——啮合齿轮副中小齿轮传递的转矩, N・m;

Fn

Ft

cos cos n