压铸铝合金的化学构成和力学特征表

压铸铝合金材料

压铸铝合金材料一、引言压铸铝合金是一种常见的金属材料,具有良好的流动性和成型性能,广泛应用于汽车、电子、航空航天等行业。

其中,ADC12是一种常见的压铸铝合金材料,具有优异的机械性能和耐腐蚀性能。

本文将对ADC12材料的组成、性能、加工工艺以及应用进行详细介绍。

二、ADC12材料的组成ADC12是由铝、硅、铜、铁、锰、镁等元素组成的铝合金。

其中,铝的含量在90%以上,硅的含量在9.6%-12.0%之间,铜的含量在0.5%以下,铁的含量在0.9%以下,锰的含量在0.3%以下,镁的含量在0.3%以下。

此外,还可以添加少量的锌、钛、铬等元素进行合金化处理。

三、ADC12材料的性能1.机械性能:ADC12材料具有较高的强度和硬度,拉伸强度高达290MPa,屈服强度高达220MPa,延伸率为3%以上。

同时,硬度达到80HB,具有良好的抗磨性和耐冲击性。

2.热物性能:ADC12材料具有良好的热导性和热膨胀性能,热导率为90W/(m·K),线性热膨胀系数为23.6×10-6/K。

3.化学性能:ADC12材料具有良好的耐腐蚀性能,抗蚀性能优于纯铝。

在常温下,可以耐受氧化性酸、弱碱以及一些有机溶剂的腐蚀。

4.加工性能:ADC12材料具有良好的流动性,可以通过压铸工艺进行加工。

同时,ADC12材料的热处理性能也较好,可以通过退火、固溶处理等工艺进行调整。

四、ADC12材料的加工工艺ADC12材料通常采用压铸工艺进行加工。

具体流程如下:1.原料准备:按照所需比例准备铝合金原料,包括铝、硅、铜、铁、锰、镁等元素。

2.熔炼:将铝合金原料放入炉中进行熔炼,熔炼温度通常在650-750°C之间。

3.发泡:在熔融的铝合金中通入发泡剂,使其膨胀成泡沫状。

4.浇铸:将膨胀后的铝合金液体倒入压铸模具中,进行铸造。

5.冷却:冷却后,将铝合金零件从模具中取出,进行后续的修整和加工。

五、ADC12材料的应用ADC12材料具有优异的机械性能和耐腐蚀性能,在汽车、电子、航空航天等行业得到广泛应用。

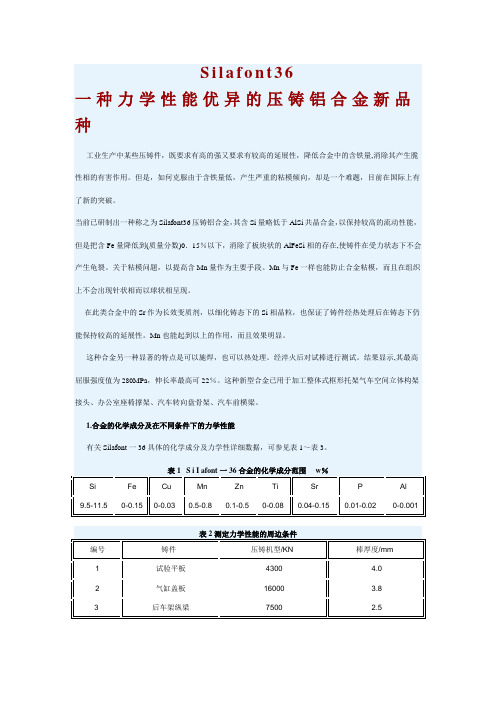

Silafont36

随着含Mg量的增加,其伸长率从11.2%下降到5.8%,屈服强度由117MPa上升到146MPa,同时抗拉强度随着含Mg量的增加由250MPa上升到286MPa。

Mg达到极限值0.5%时,屈服强度不再增加,表4中的力学性能是在固溶退火(即扩散退火)(490。

C/3 h)然后淬火处理后测得的,其屈服强度随着含Mg量的增加从94MPa到141MPa,抗拉强度的范围从206MPa到259MPa略低于铸态。

比较大的波动在于铸件出模后即淬入水中,然后人工时效。

最新研究表明水淬后仍能达到较高的伸长率,人工时效的温度处通过T5处理特别感兴趣的是伸长率并未下降,而是停留在5~9之间(见表5)。

T6处理可以达到最高的强度,它是一种完全固溶退火的热处理,淬入水中后最后作人工时效,但是措施要得当,以避免铸件有产生变形的危险。

如有最高强度的需要时,其含Mg量要超过0.3%,以充分利用合金时效硬化的能量,其伸长率的变化无疑将达到较低值。

T6处理可以超越其最高强度值,图1表达了在含Mg量为0.3%时过时效时问的力学性能。

强度的最高点,其屈服强度值为240MPa而抗拉强度达310 MPa,其伸长率至少达到7.1%。

个别的试验指出,在采用较高的固溶退火温度结合到较高的含Mg量时,其屈服强度超过280MPa而伸长率仍超过3%。

图1 力学性能为时效时间的函数(Mg的质量分数为O.3%,热处理规范:490%/3h淬入水中,时效温度:170℃)图1的曲线表明,随着时效时问的增加,提高到过时效状态,伸长率不会上升。

从实际铸件的试验中可以看出,相应的热处理后的伸长率可能达到20%,屈服强度值达到120~130 MPa。

图2为各种热处理条件下力学性能范围的全貌,值得注意的是Mg的含量要与所希望的性能指标相协调。

较高的伸长率与较低的屈服强度值之间有联系,且会产生逆反结果。

2合金的疲劳强度测试对试棒在F1,T4及T6状态下作疲劳强度试验,并得出应力疲劳曲线如图3所示。

铸造铝合金力学性能

SB

F

165

2

65

SB

T6

245

2

90

J

F

195

2

70

J

T6

275

100

ZAISi12Cu2Mgl

ZL108

J

Tl

195

——

85

J

T6

255

——

90

ZAISi12CulMgINil

ZL109

J

T1

195

90

J

T6

245

——

100

ZAISi5Cu6Mg

ZL110

S

F

125

——

80

J

F

155

——

铸造铝合金的力学性能

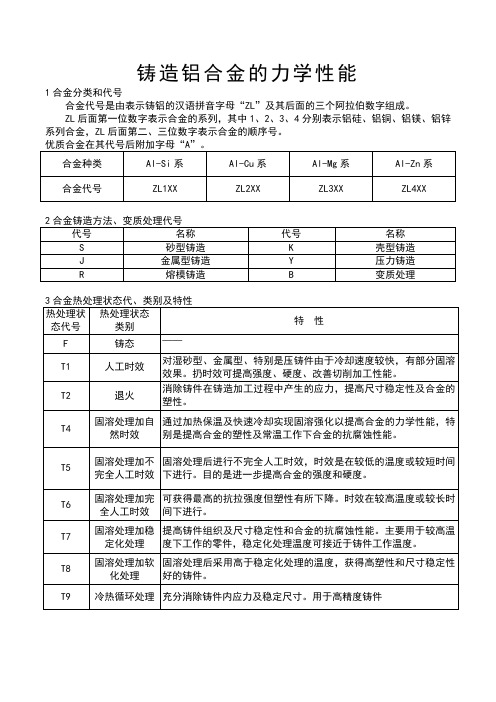

1合金分类和代号

合金代号是由表示铸铝的汉语拼音字母“ZL”及其后面的三个阿拉伯数字组成。

ZL后面第一位数字表示合金的系列,其中1、2、3、4分别表示铝硅、铝铜、铝镁、铝锌系列合金,ZL后面第二、三位数字表示合金的顺序号。

优质合金在其代号后附加字母“A”。

合金种类

Al-Si系

Al-Cu系

T2

退火

消除铸件在铸造加工过程中产生的应力,提高尺寸稳定性及合金的塑性。

T4

固溶处理加自然时效

通过加热保温及快速冷却实现固溶强化以提高合金的力学性能,特别是提高合金的塑性及常温工作下合金的抗腐蚀性能。

T5

固溶处理加不完全人工时效

固溶处理后进行不完全人工时效,时效是在较低的温度或较短时间下进行。目的是进一步提高合金的强度和硬度。

T9

冷热循环处理

充分消除铸件内应力及稳定尺寸。用于高精度铸件

铸造铝合金的主要牌号、成分、机械性能及用途

0.8~1.3

4.5~5.5

0.1~0.4

余量

S.J

-

145

1

55

铝

锌

合

金

ZL401

6.0~8.0

0.1~0.3

Zn9.0~13.0

余量

J

T1

245

1.5

90

结构形状复杂的汽车、飞机、仪器零件,也可制造日用品

ZL402

0.5~0.65

Zn5.0~6.5

Cr0.4~0.6

Ti0.15-0.25

0.75~1.50

N:≤0.015

马氏体型

牌号

化学成分(质量分数),%

C(碳)

Si(硅)

Mn(锰)

P(磷)

S(硫)

Ni(镍)

Cr(铬)

Mo(钼)

V(钒)

1Cr12

≤0.15

≤0.50

≤1.00

≤0.035

≤0.030

11.50~13.090

—

—

1Cr13

≤0.15

≤1.00

≤1.00

≤0.035

≤0.030

Cu:1.00~2.50

00Cr18Ni14Mo2Cu2

≤0.03

≤1.00

≤2.00

≤0.035

≤0.030

12.00~16.00

17.00~19.00

1.20~2.75

Cu:1.00~2.50

0Cr19Ni13Mo3

≤0.08

≤1.00

≤2.00

≤0.035

≤0.030

11.00~15.00

18.00~20.00

-

90

铝合金日本标准

≤0.5

≤1.3

≤1.2

≤0.2

≤0.5

13 ADC11---日本标准(JIS H 5302-1990)

7.5~9.5 2.0~4.0 ≤0.3

≤0.6

≤1.3

≤1.2 ≤0.20 ≤0.2

≤0.5

≤0.3

14 ADC12---日本标准(JIS H 5302-1990) 9.6~12.0 1.5~3.5 ≤0.3

余

8

0.2

0.17

YZA1Si10Mg

YL104 10.5 ≤0.3

0.5

0.3

≤1.0

≤0.3 ≤0.05 ≤0.01

余

11

1

0.3

0.4

YZA1Si12Cu2

YL108

13

2

0.9

1

≤1.0 ≤0.05

≤1.0 ≤0.05 ≤0.01

余

7.5

3

YZA1Si9Cu4

YL112

9.5

4

≤0.5 ≤0.3 ≤1.2 ≤0.5

≤2.0 ≤0.20 ≤0.10 ≤0.3

≤0.2

11 ADC10---日本标准(JIS H 5302-1990)

7.5~9.5 2.0~4.0 ≤0.3

≤0.5

≤1.3

≤1.0

≤0.2

≤0.5

12 ADC10Z---日本标准(JIS H 5302-1990) 7.5~9.5 2.0~4.0 ≤0.3

≤0.3

≤0.5

≤1.3

≤0.5 ≤0.2 ≤0.10 ≤0.3

≤0.2

5 ADC2---日本标准(JIS H 5302-1990)

10.0~13.5 ≤0.1 ≤0.10 ≤0.5

世界各国压铸铝合金成分牌号对照表

7.5

9.5

3.0

4.0

≤0.5

≤0.3

≤1.2

≤0.5

≤1.2

≤0.1

≤0.1

余

240

1

90

5

YZA1Si11Cu3

YL113

9.6

12.0

1.5

3.5

≤0.5

≤0.3

≤1.2

≤0.5

≤1.0

≤0.1

≤0.1

余

230

1

85

6

YZA1Si17Cu5Mg

YL117

16.0

8.0

4.0

5.0

≤0.5

2

30

2

YZA1Si10Mg

YL104

8.0

0.5

≤0.3

0.2

0.5

0.17

0.30

≤1.0

≤0.3

≤0.05

≤0.01

余

220

2

60

3

YZA1Si12Cu2

YL108

1.0

3.0

1.0

2.0

0.3

0.9

0.4

1.0

≤1.0

≤0.05

≤1.0

≤0.05

≤0.01

余

240

1

70

4

YZA1Si9Cu4

0.50

0.10

0.50

3.0

0.35

0.50

余量

383.0E

SC102A

A03830

9.5-11.5

1.3

2.0-3.0

0.50

0.10

0.30

3.0

0.15

压铸铝合金材料成分力学、物理及压铸性能 (1)

2.0-4.0 ≤0.15 ≤1.3 2.0-4.0 ≤0.15 0.6-1.1 2.0-3.5 2.0-3.5 <0.1 <0.08 < 0.1 / / / / / / ≤1.2 ≤1.0 <1.0

≤0.55 ≤0.55 ≤0.55 0.55 ≤0.3 ≤0.3 <0.15 0.1-0.5 0.1-0.4 <0.55 <0.55

原材料汇总表

Pb / / / / 11.0-13.0 / / ≤0.1 9.6-12 9.6-11.5 8.0-11.0 ≤0.3 ≤0.3 / / ≤0.5 ≤0.5 ≤1.0 ≤1.0 / / / / / / <0.15 <0.15 < 0.2 / / / / / / / / / / Si 9.0-10 9.0-10 Sn ≤0.15 ≤0.15 Ti / / / / Ni ≤0.5 ≤0.5 ≤0.5 ≤0.5 Zn ≤0.5 ≤0.5 ≤0.5 ≤0.5 其它 / / / / ≤0.25 ≤0.25 除铝之外其他 成分(总量) ≤0.25 /

ALSi10Mg(Fe)(铝锭) 余量 ALSi12(产品) AlSi12(铝锭)

0.45-0.7 <0.15 0.6-1 < 0.1

85.1-88.3 < 0.004

0.15-0.35 04 ≤0.06

0.6-0.75 <0.08 0.2-0.35

≤0.1 ≤0.25 ≤0.2 ≤0.2 8.0-11.0 8.0-11.0

<0.15 9.0-11.0 <0.15 9.0-11.0 / /

11.0-12.5 < 0.1 10.5-12.0 <0.1

0.05-0.2 < 0.1 <0.15

<0.08 <0.25 <0.2(符合RoHS标准)

压铸铝合金对照表

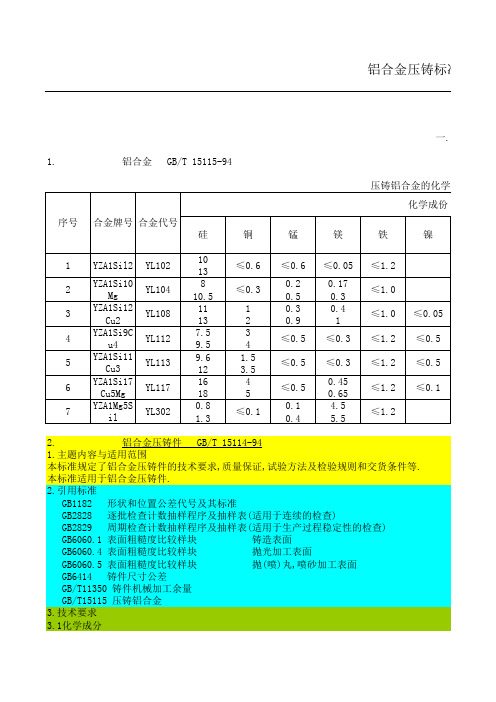

铝合金压铸标准-铝合金压铸标准一.中华人民1. 铝合金 GB/T 15115-942. 铝合金压铸件 GB/T 15114-941.主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件.2.引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB6060.1 表面粗糙度比较样块 铸造表面GB6060.4 表面粗糙度比较样块 抛光加工表面GB6060.5 表面粗糙度比较样块 抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3.技术要求3.1化学成分合金的化学成分应符合GB/T15115的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明.3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注3.6内部质量3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补4质量保证4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定.5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定5.2力学性能5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.5.5压铸件表面粗糙度按GB6060.1的规定执行.5.6压铸件需抛光加工的表面按GB6060.4的规定执行,5.7压铸件需喷丸,喷砂加工的表面按GB6060.5的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X射线照片,无损探伤,耐压试5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装,运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样,试验6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容:产品名称,产品号,合金牌号格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存,由供需双方商定.份标准---中国标准华人民共和国国家标准若有特殊要求,可由供需双方商定.和要求时,须在图样上注明.其加工作量须在图样上注明.该与供需双方同意的标准相一致.流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定.样上注明或由供需双方商定.夹杂)及本标准未列项目有要求时,可由供需双方商定.如焊补,变形校整等)处理.协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方间的协议而定.生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.图样的规定要求,检验结果应予以记录.须符合标准3.3的规定.耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6的规定.样,试验和检验符合标准的规定.金牌号,数量,交付状态,制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压铸铝合金的化学构成和力学特征表

1. 引言

压铸铝合金是一种常用于制造机械零件和汽车配件的材料,具有较好的强度、耐腐蚀性和导热性能。

本文将介绍压铸铝合金的化学构成和力学特征,以帮助读者了解该材料的基本性质和应用。

2. 化学构成

压铸铝合金的化学构成对其性能产生重要影响。

以下是几种常见压铸铝合金的化学构成:

2.1. A380合金

- 铝(Al)含量:≥ 88.0%

- 锌(Zn)含量:3.5% - 4.5%

- 铜(Cu)含量:≤ 3.5%

- 镁(Mg)含量:0.4% - 0.7%

- 锰(Mn)含量:≤ 0.50%

- 镍(Ni)含量:≤ 0.50%

2.2. ADC12合金

- 铝(Al)含量:≥ 86.0%

- 锌(Zn)含量:≥ 8.0%

- 铜(Cu)含量:≥ 1.5%

- 镁(Mg)含量:0.3% - 1.5%

- 锰(Mn)含量:≤ 0.50%

- 铅(Pb)含量:≤ 0.15%

2.3. 其他合金

除了A380合金和ADC12合金之外,还有其他的压铸铝合金,其化学构成根据实际应用需求可能会有所不同。

3. 力学特征

压铸铝合金的力学特征是衡量其性能优劣的重要指标。

以下是一些常见的力学特征:

3.1. 强度

压铸铝合金的强度通常由屈服强度和抗拉强度来表示。

例如,

A380合金具有屈服强度为 230 MPa 和抗拉强度为 310 MPa。

3.2. 硬度

压铸铝合金的硬度通常通过布氏硬度(HB)或洛氏硬度(HRB)来表征。

硬度值越高,代表材料越坚硬。

以ADC12合金

为例,其硬度为 HB 80-90。

3.3. 耐磨性

压铸铝合金具有一定的耐磨性能,常用于制造需要耐磨的零件,如汽车发动机零件和机械配件。

3.4. 导热性能

由于铝的高导热性,压铸铝合金具有良好的导热性能。

这使得它成为一种常见的散热材料,用于制造散热器和散热片等。

4. 结论

压铸铝合金的化学构成和力学特征是获取该材料基本性质的关键要素。

通过本文的介绍,我们了解到不同合金的化学构成和力学特征各有差异,可以根据实际需求选择最适合的压铸铝合金材料。