切削参数表

数控切削参数表

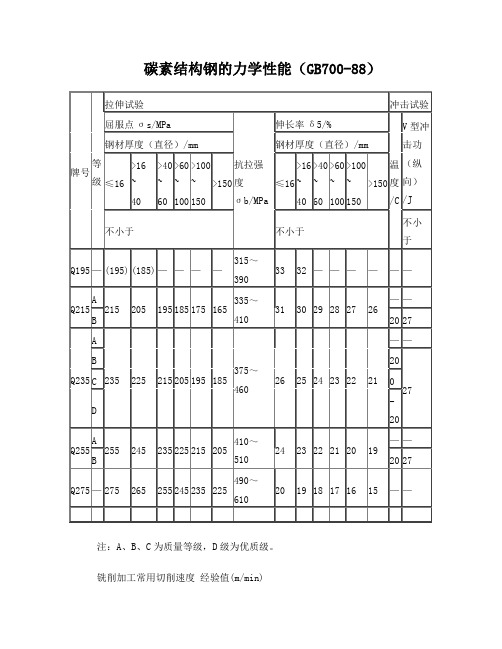

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/min)铣削时的切削速度铣削加工每齿进给量推荐值 (mm/z)数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径≤30mm、直径余量≤4mm和孔径>30~80mm、直径余量≤6mm时,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量(在实体材料上加工) (mm)注:在铸铁上加工直径为30mm与32mm的孔可用Ф28与Ф30钻头钻一次。

按H7与H8级精度加工已预先铸出或热冲出的孔 (mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次; 2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精镗”加工余量之和。

平面精铣、磨削加工方式余量(mm)注:1. 精铣时,最后一次行程前留的雨量应该≥0.5mm。

2. 热处理零件磨削的加工余量系将表中值乘以1.2。

高速钢钻头加工钢件的切削用量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量 (mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速度 (m/min)钻孔的进给量镗孔切削用量硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量硬质合金车刀粗车外圆及端面的进给量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.75~0.85;2、在无外皮加工时,表内进给量应乘第数K=1.1;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44~56HRC时,乘系数K=0.8;当钢的硬度为57~62HRC时,乘系数K=0.5。

5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值) mm/r注:rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

钛合金加工切削参数表

钛合金加工切削参数表【原创实用版】目录1.钛合金加工切削参数表的简介2.钛合金的特点及其在加工过程中的挑战3.切削参数表的作用和重要性4.如何选择合适的切削参数5.切削参数表的应用实例正文1.钛合金加工切削参数表的简介钛合金加工切削参数表是一个列出了在加工钛合金时,各种切削操作所需参数的表格。

这些参数包括切削速度、进给速度、刀具直径和刀具材料等,它们对于保证加工效率、提高加工质量以及保护刀具至关重要。

2.钛合金的特点及其在加工过程中的挑战钛合金是一种高强度、轻质的金属材料,被广泛应用于航空航天、医疗和化工等领域。

然而,钛合金的加工过程面临着诸多挑战,例如高切削温度导致的刀具磨损、刀具与工件材料之间的粘附,以及钛合金的高硬度等。

3.切削参数表的作用和重要性切削参数表在钛合金加工过程中发挥着至关重要的作用,它能够为操作者提供正确的切削参数,确保加工效率和加工质量。

合理的切削参数能够提高刀具寿命、降低加工成本,同时避免因参数选择不当导致的加工失误。

4.如何选择合适的切削参数在选择切削参数时,需要综合考虑钛合金的特性、刀具材料、加工设备和加工工艺等因素。

根据切削速度、进给速度和刀具直径等参数的交互影响,选择最佳的切削参数。

此外,还需根据实际加工情况进行实时调整,以达到最佳加工效果。

5.切削参数表的应用实例例如,在加工钛合金螺纹时,可参照切削参数表选择合适的刀具直径、切削速度和进给速度。

在实际加工过程中,如果发现刀具磨损较快或者加工精度不足,可以根据切削参数表调整参数,以达到更好的加工效果。

总之,钛合金加工切削参数表为操作者提供了在加工过程中选择合适切削参数的依据,有助于提高加工效率、降低加工成本并保证加工质量。

加工余量和切削参数表

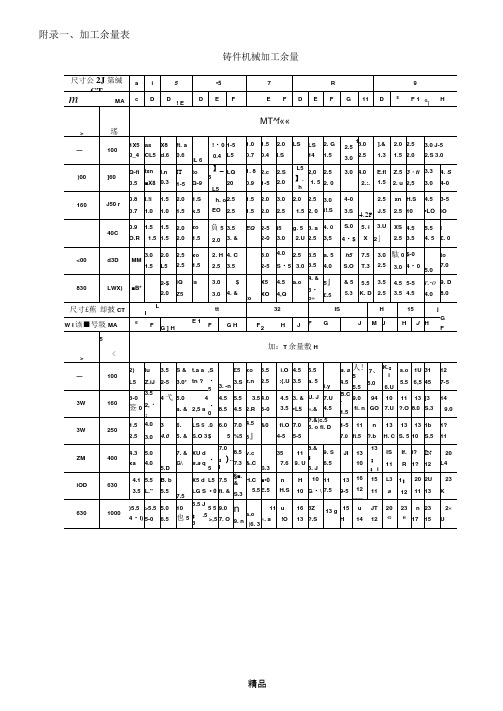

附录一、加工余量表铸件机械加工余量表磨孔余量ft 4-29平面租刨后精诜的加工余■/mm/mm表脣30铳平面的加工余・寬度冬200 寬度>200〜400 宽直M200 «« >200-400加工表面不同长度下的加工余・*8-31 ■平面的加工余・/mm魚处理后«8-33绩面的加工余■/mm« 879各种加工方法所能达到的表面粗糙度/pm 加工方法&值1 加工方法R•值车削外圆10 〜80 圜柱优刀半精车 2. 5 〜10 2. 5 〜20 精车1・25〜10 精饶0. 63〜5.细车0・16〜1・25 细饶0. 32〜1. 25 车削端面-一 - .................粗丰5〜20 aft 2. 5—20 半精车 2. 5〜10 0. 32 〜5 精车】・25〜10 细饶0.167 25 细车“0. 327 25 髙速饶IW车削割槽和切斷粗铳手炉“・・0. 63〜2・5 一次行程10〜20 0. 16~0・ 63 二次行程 2.5-10 刨削僮孔5〜20 粗僅5〜20 精刨1・25〜10 半箱桃2・5〜10 细刨(光»mi)0・16〜1・25 梢铿0・63〜5 槽的表面 2. 5 〜10 细蚀(金刚键床贰孔〉0・16〜1・25 插削 2. 5〜20钻孔 1.25 〜20 拉削扩孔精拉0. 32-2. 5 粗扩(有毛面)5〜20 细拉0. 08〜0・ 32 梢扩 1.25-10 推削储孔•倒角1・25〜5 精推0.16〜1・ 25 较孔细推0. 02〜0・ 63 • 一次较孔嫖纹加工钢2・5〜10 |用板牙、丝傩•自动张开式板牙头0. 63~5附录二、切削***、/ » 8-50碘质合蚩及髙連解车刀粗车外■和■面时的进给■注,1. 1JUT斷续表面及肓冲击时.表内的进给■应象票数K・0・75〜0.85.2. 加工酚热制及其合金不采用大于1.0mm/r的进给*.3. 加工淬缺钢时.我内进给it应桑系数K・0・8 (当材料硬度为44〜56HHC)或K-0. 5《当竇度为57〜62HRC时).表8・52切断及切槽的进给■注,1 •在直径大于60mm 的实心村料上切断时•当切刀接近峯件轴线0・5倍半径时・表中进给量应减小40% 〜50%.2.加工淬理钢时.表内进给量应橄小30% (当现度小于50HRC 时)或50% (当硬度大于50HRC 时).» 8-55切断和切槽时的切削用■/ft 8-57外圓切削速度參考袁,1・6090min.2.车孔切削速度要比车外圆时低10%〜20%.衰8・69高連•祸钻头钻孔时的进给■估头直径几/mm钢 %/MPa铸铁、铜、铝合金硬度<800800〜1000>1000<200HBS>200HBS进给 就//mm •◎0. 05 〜0・ 0§ . 0. 04 〜0・ 05 - 0. 03〜0・04・ 0. 09 〜0・ 11 0. 05—0. 07 >2〜4 0. 08-0.10 0. 06—0. 08 0. 04 〜0・ 06 0. 18 〜0・ 22 •0.11-0.13 >4〜6 0・14〜0・10 0・10〜0・12 0. 08 〜0・ 10 0. 27 〜0・ 33 0. 18-0. 22 >6〜8 0. 18 〜0・ 22 0・13〜0・15 0. 11-0. 13 0. 36〜0・ 44 0. 22 〜0・ 26 >8 〜10 0. 22 〜0・ 28 0.17-0.21 0. 13 〜0・ 17 0. 47〜0・ 57 0. 28 〜0・ 34 >10 〜13 0. 25 〜0・ 31 0.19-0. 23 0. 15 〜0. 19 0. 52〜0・ 64 0・3】〜0・39 >13~160・31〜0・37 0. 22 〜0・ 28 0・】8〜0・22 0.61-0. 75 0. 37 〜0・ 45 >】6〜200. 35〜0・ 43 0. 26 〜0・ 32 0.21-0. 25 0. 70〜0・ 86 0. 43〜0・ 53 >20 〜250. 39〜0.47 0. 29〜0・ 35 0. 23 〜0・ 29 0. 78-0. 96 0. 47〜0・ 57 >25 〜30 0・45〜0・55 0. 32〜0・ 40 0. 27 〜0・ 33 0. 9〜1・1 0. 54〜0・ 66 >30 〜600. 60〜0・ 700. 40〜0・ 500. 30〜0・ 401・0〜1・20. 70 〜0・ 80tt钻头直径必/mm工艺婴 求分类InIn进给 最 //mm •严0. 22*0. 280.8r 0・ 22 0.】8〜0. 22 Q. 13-0.17 >8~12 0. 20〜0・ 36 0. 22 〜0・ 28 0. 25 〜30 0.18〜0・ 22 >12 〜160. 25〜0・ 40 0. 25 〜0・ 30 0・ 28 〜0. 24 0. 20〜0・ 25 1>16 〜20 0. 40〜0・ 48 0. 27〜0・ 33 0. 32〜0・ 28 0・23〜0・28、 >20 〜24 0. 45~0・ 55 0. 33〜0・ 38 0. 38〜0. 43 0. 27〜0・ 32 >24 〜26 0. 50〜0・ 60 0. 37〜0・ 41 0・ 40〜0. 46 0. 32~0・ 28 >20 〜300. 55 〜0・ 650. 40〜0・ 500. 45 〜0. 500. 36〜0・ 44>200HBS復质合金YG8钻头鮎灰铸铁时的进给■/m-1丧8・99各种常用工件材料的饶剤琼度推荐范BI如有侵权请联系告知删除,感谢你们的配合!。

孔加工的切削参数表格(精)

孔加工的切削参数及加工余量

1)孔加工的切削参数

表1~表4中列出了部分孔加工切削用量,供选择时参考。

表1 高速钢钻头加工钢件的切削用量

表2 高速钢钻头加工铸铁的切削用量

表3 高速钢铰刀铰孔的切削用量

表4 镗孔切削用量

2)孔加工的加工余量

表5中列出在实体材料上的孔加工方式及加工余量,供选择时参考。

表5 在实体材料上的孔加工方式及加工余量

4.攻螺纹的加工工艺

1)底孔直径的确定

攻螺纹之前要先打底孔,底孔直径的确定方法如下:对钢和塑性大的材料

D孔=D-P

对铸铁和塑性小的材料

D孔=D-(1.05~1.1)P

式中:D孔—螺纹底孔直径,mm;

D─螺纹大径,mm;

P─螺距,mm。

2)盲孔螺纹底孔深度

盲孔螺纹底孔深度的计算方法如下:

盲孔螺纹底孔深度=螺纹孔深度+0.7d

式中:d─钻头的直径,mm。

加工中心新刀具常用切削参数参照表1

8 8

120-150 120-150

20-30 20-25

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

φ68-72/T型刀

8

120-150

20-25 粗铣T型槽

焊刃

铸铁/滑块 φ68-72/T型刀 φ68-72/T型刀

8 8

120-150 120-150

30-45 30-40

半精铣T型 粗精槽铣T型

槽

焊刃 焊刃

400-600 300-400

50-70 40-50

16 20

16 20

高速钢

φ25高速钢立铣 4刃

260-360

60-100

20

10

φ32高速钢立铣 4刃

200-260

60-100

20

10

φ36高速钢立铣 4刃

180-200

60-100

20

10

φ30立铣

4刃

320-420

60-100

20

φ32立铣

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

刀具切削参数表

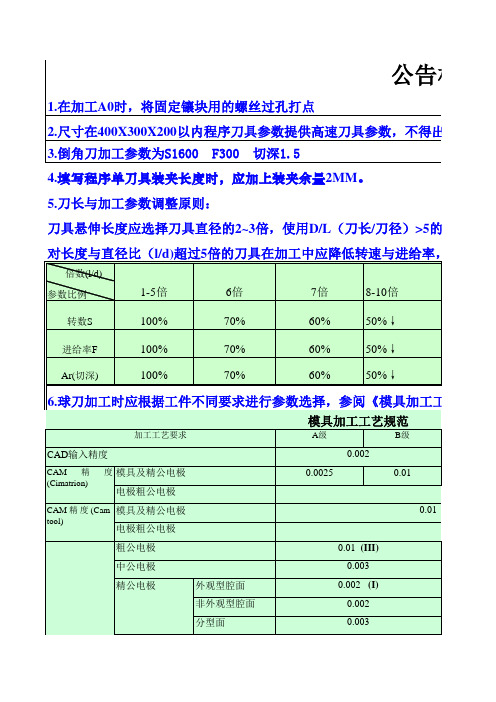

对长度与直径比(l/d)超过5倍的刀具在加工中应降低转速与进给率,并减少吃

倍数(l/d) 参数比例 转数S 进给率F Ar(切深)

1-5倍 100% 100% 100%

6倍 70% 70% 70%

7倍 60% 60% 60%

8-10倍 50%↓ 50%↓ 50%↓

6.球刀加工时应根据工件不同要求进行参数选择,参阅《模具加工工艺规范》

0.1

外观型腔面平坦部位尽可能避免采用球刀光刀,避开零切削区。方法:采用圆鼻刀或球 加工方式优选 机床选用最底限 电蚀及数控工艺选用 筋加工方式 等高铣 II级精度 优先电蚀 优先数控 II级精度 优先电蚀 优先数控

7.刀具夹持部分最小长度与刀具直径比例原则:

序号 1 2 3 4 刀具直径 Φ 20-Φ 32 Φ 10-Φ 20 Φ 5-Φ 10 Φ 3-Φ 5

切削线速度 主轴转速 进给速度 金属去除率 端铣飞刀计算 N=Vc*1000/(p*Dc) rpm Vf=fz*N*Zn mm/min Q=ap*ae*Vf/1000 CM3

Vc=p*Dc*N/1000 m/min(切削线速度可参考刀具商

端铣飞刀计算

Dc刀具切削位置直径 ap轴向切削深度(可参考刀具商推荐值) ae 径向切削深度(可参考刀具商推荐值) Fz每齿进给量(可参考刀具商推荐值) Zn刀具齿数 以32日立飞刀为例计算

*895*.4=716

*1342* .2=536.8 *N *Zn mm/min

De*N/1000 m/min

*1000/(p*De) rpm

√ap(Dc2-ap) N*Zn mm/min

Dc*N/1000 m/min (可参考刀具商推荐值)

1000/(p*Dc) rpm

钛合金加工切削参数表

钛合金加工切削参数表摘要:一、钛合金加工概述二、钛合金加工切削参数表的内容三、钛合金加工切削参数表的应用四、钛合金加工切削参数表的注意事项正文:一、钛合金加工概述钛合金是一种高强度、轻质的金属材料,由于其优异的力学性能和良好的抗腐蚀性,被广泛应用于航空航天、化工、医疗等领域。

然而,钛合金的加工难度较大,对加工工艺和切削参数的选择有较高要求。

为了保证钛合金产品的加工质量和效率,制定合适的切削参数表至关重要。

二、钛合金加工切削参数表的内容钛合金加工切削参数表主要包括以下内容:1.刀具材料:针对钛合金的特性,选择合适的刀具材料,如高速钢、硬质合金、陶瓷刀具等。

2.刀具形状和大小:根据加工零件的形状和尺寸,选择合适的刀具形状和大小,以保证切削效果和刀具寿命。

3.切削速度:切削速度是切削参数表中最重要的一项,过快或过慢的切削速度都会影响加工效果。

一般来说,切削速度应根据刀具材料、刀具形状和大小以及钛合金的硬度来选择。

4.进给速度:进给速度的选择应根据加工零件的尺寸和形状、刀具材料和大小以及切削速度来综合考虑。

5.刀具的摆动角和轴向力:刀具的摆动角和轴向力会影响切削过程中的切削力和刀具的磨损,应根据实际情况进行选择。

6.冷却液:钛合金加工过程中,选择合适的冷却液可以降低切削温度,减少刀具磨损,提高加工质量。

三、钛合金加工切削参数表的应用在钛合金加工过程中,操作者可以根据切削参数表选择合适的切削参数,以达到最佳的切削效果和刀具寿命。

同时,切削参数表也可以为生产管理人员提供参考,以优化生产过程和提高生产效率。

四、钛合金加工切削参数表的注意事项在使用钛合金加工切削参数表时,应注意以下几点:1.切削参数表并非一成不变,应根据实际情况进行调整。

2.在选择切削参数时,应综合考虑刀具材料、大小、形状、切削速度、进给速度等因素,以保证最佳的切削效果。

3.在加工过程中,要注意观察刀具的磨损情况,适时更换刀具,以保证加工质量。

机械加工切削参数表

常用资料机械加工切削参数介绍表共26 页2015 年 9 月目录1 切削用量选定原则 ........................................2 车削加工切削参数介绍表 ..................................2.1 车削因素 ..............................................2.2 车削参数 .............................................3 铣削加工切削参数介绍表 ..................................3.1 铣削因素 ..............................................3.2 铣削参数 ..............................................4 磨削加工切削参数介绍表 ..................................4.1 磨削因素 (23)4.2 平面磨削 ..............................................4.3 外圆磨削 ..............................................4.4 内圆磨削 ..............................................1切削用量选定原则选择机械加工切削用量就是指详细确立切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增添一倍,都可提升生产率一倍。

从刀具耐用度考虑:应第一采纳最大的切削深度,再采纳大的进给量,而后依据确立的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采纳较小的切削深度和进给量,采纳较高的切削速度。

切削参数表(切割工具)

切削参数表(切割工具)1. 简介本文档旨在提供有关切削工具的切削参数表,以帮助用户在使用切割工具时了解和选择合适的切削参数。

2. 切削参数说明切削参数是指在使用切割工具时需要考虑的一些主要因素。

以下是常见的切削参数及其说明:2.1 刀具类型刀具类型是指所使用的切割工具的种类。

常见的刀具类型有:高速钢刀具、硬质合金刀具、多齿刀具等。

不同类型的刀具适用于不同的切削任务,选择适合的刀具类型可以提高工作效率和切割质量。

2.2 刀具材料刀具材料是指刀具的制作材料。

常见的刀具材料有:钢、硬质合金、陶瓷等。

不同的刀具材料具有不同的硬度、耐磨性和耐热性,选择适合的刀具材料可以延长刀具寿命并提高切割精度。

2.3 刀具直径刀具直径是指刀具的直径尺寸。

刀具直径大小直接影响到切削过程中的切削力、切削速度和切削表面质量。

通常情况下,刀具直径越大,切削力越大,切削速度越慢,但切削表面质量更好。

2.4 刀具齿数刀具齿数是指刀具上的齿片数量。

刀具齿数的选择应根据具体的切割任务和切削材料来确定。

通常情况下,刀具齿数越多,切削速度越快,但同时也会增加刀具的磨损,需要更频繁地更换刀具。

2.5 切削速度切削速度是指刀具在切割过程中的线速度。

切削速度的选择应根据切割工件的材料和切割任务来确定。

选择合适的切削速度可以提高切割效率和切割质量。

2.6 进给量进给量是指工件在单位时间内的切削进给量。

进给量的选择应根据具体的切割任务和切削材料来确定。

进给量过大可能导致刀具磨损加剧,进给量过小可能影响切削效率。

3. 切削参数表样例注:以上数据仅供参考,具体的切削参数需根据实际情况进行调整和选择。

4. 总结切削参数表是选择合适的切削工具时的重要参考依据。

根据不同的切割任务和切削材料,合理选择刀具类型、刀具材料、刀具直径、刀具齿数、切削速度和进给量等切削参数,可以提高工作效率和切割质量。

钢42CrMo4加工数据表(切削参数及刀片选型推荐)

金属成分切削速度建议刀片选型推荐标准牌号sae4140wnr1.7225din42CrMo4bs708M40ss2244anfor42CD4uni42CrMo4unf42CrMo4js1SCM440(H)元素含量铬 (Cr).80-1.10%锰(Mn).75-1.00%碳(C).38-.43%钼 (Mo).15-.25%目录钢材牌号对照加工指南740-1080N/mm 2材料组:分组:抗拉强度:切削性能:一般信息P-钢低合金钢61%42CrMo4的钢材牌号对照42CrMo4钢的化学成分加工指南42CrMo4是铬钼钢,钼含量为0.15%,铬含量为0.80%。

它具有高淬透性、良好的疲劳、耐磨性和抗冲击性;并且可以被氮化以获得最大的耐磨性。

42CrMo4钢用于需要抗疲劳、耐磨性和抗冲击性的地方。

42CrMo4钢用于高强度机械零件,如连杆、曲轴、转向节、车轴、泵零件、齿轮和小齿轮。

它也用于生产切削工具。

42CrMo4的硬度取决于热处理195 HB 退火240-300 HB 正火230-340 HB 淬火对于车削操作,最好使用具有厚CVD涂层和中等硬度的刀片。

对于铣削,任何硬质合金等级都是合适的。

有关详细的硬质合金等级建议,请查看下表。

在稳定条件下车削的建议切削速度范围为740-1000[SFM]/225-305[m/min]。

具有稳定夹持和短悬伸的铣削的建议切削速度范围为460-620[SFM]/140-190[m/min]钢42CrMo4加工数据表(切削参数及刀片选型推荐)分类Vc(m/min)车削225-305铣削140-190切断105-145切槽125-170钻孔90-120051015202530354045Sandvik 山特维克GC1115PVD P05 - P20P P P PSandvik 山特维克GC4305CVD P05 - P10P PSandvik 山特维克GC4415 (GC4315)CVD P10 - P15P PSandvik 山特维克GC4425 (GC4325)CVD P15 - P30P P P PSandvik 山特维克GC1125PVD P20 - P30P P PSandvik 山特维克GC4335CVD P30 - P40P P P Iscar 伊斯卡IC807 (IC907)PVD P05 - P25P P P P PIscar 伊斯卡IC8150CVD P10 - P15P PIscar 伊斯卡IC8250CVD P15 - P30P P P PIscar 伊斯卡IC830 (IC328)PVD P25 - P45P P P P P Kennametal 肯纳金属KCP05B (KCP05)CVD P05 - P10P PKennametal 肯纳金属KCU10 (KC5010)PVD P10 - P20P P PKennametal 肯纳金属KCP10B (KCP10)CVD P10 - P20P P PKennametal 肯纳金属KCP25B (KCP25)CVD P20 - P30P P PKennametal 肯纳金属KCU25 (KC5025)PVD P20 - P30P P PKennametal 肯纳金属KCP30CVD P30 - P40P P P Kennametal 肯纳金属KCP40B (KCP40)CVD P35 - P45P P P Walter 瓦尔特WPP10S (WPP10)CVD P05 - P20P P P PWalter 瓦尔特WPP05S (WPP05)CVD P05 - P15P P PWalter 瓦尔特WPP20S (WPP20)CVD P10 - P30P P P P PWalter 瓦尔特WPP30S (WPP30)CVD P20 - P40P P P P P Seco 山高TP0501CVD P05 - P05P P P PSeco 山高TH1500CVD P05 - P20PSeco 山高TP1501CVD P10 - P25P P P PSeco 山高TP2501CVD P15 - P35P P P P P Seco 山高CP500PVD P15 - P40P P P P P P Seco 山高CP600PVD P25 - P45P P P P P Seco 山高TP3501CVD P30 - P40P P P Tungaloy 泰珂洛T9205 (T9105)CVD P05 - P10P PTungaloy 泰珂洛T9215 (T9115)CVD P10 - P20P P PTungaloy 泰珂洛T9225 (T9125)CVD P15 - P30P P PTungaloy 泰珂洛AH725PVD P15 - P25P P P PTungaloy 泰珂洛T9235 (T9135)CVD P30 - P40P P P Mitsubishi 三菱UE6105CVD P05 - P15P P PMitsubishi 三菱VP15TF PVD P10 - P20P P P P PMitsubishi 三菱MC6015 (UE6010)CVD P10 - P30P P PMitsubishi 三菱MC6025 (UE6020)CVD P15 - P30P P P PMitsubishi 三菱MC6035 (UE6035)CVD P25 - P40P P P P Sumitomo 住友AC8015P (AC810P)CVD P05 - P15P P PSumitomo 住友AC1030U PVD P10 - P25P P P P PSumitomo 住友AC8020P CVD P10 - P30P P P PSumitomo 住友AC8025P (AC820P)CVD P15 - P30P P P PSumitomo 住友AC8035P (AC830P)CVD P25 - P45P P P P P42CrMo4硬质合金类刀具的切削速度切削范围车削刀片选型推荐*切削范围说明 :P05代表理想的切削条件,如毛坯表面平整、工件夹紧良好、刀具夹持可靠、刀体最短悬伸等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FSaeapFSaeapFSae ap FSaeapF S ae apD12330043507.50.23600600070.25330092000.10.180070000.080.05 D83300650050.183600800050.25350095000.10.180085000.080.05 D633008500 3.50.1335009000 3.50.23200110000.070.0780085000.060.05 D432001200020.0830001200020.153000120000.050.0570090000.050.05 D33000125001.50.062600120000.0350.03570095000.030.05D2D1.5D1D12R0.53800500070.223800630070.3300085000.220.22850800070.06320085000.250.3 D8R0.53800720040.23800800040.25350095000.20.2850850050.06320095000.250.3 D6R0.53500850030.133200950030.253300110000.20.2850850030.063000100000.20.22 D4R0.532001200020.0830001200020.23000120000.150.157********.063000130000.170.17 R6250055000.350.3300072000.350.3285085000.220.22300085000.350.35 R4300075000.350.25300085000.350.3285090000.220.223000100000.320.32 R3300095000.30.22800100000.30.253000110000.180.183000120000.270.27 R23000120000.250.182800120000.220.183000120000.180.182600130000.230.23 R1.52200130000.150.122800135000.150.152500135000.170.17 26ER0.8300016500.20.228501800160.1300018000.30.3 21ER2 21ER0.8300018000.20.188501800100.1300018000.30.3 17ER0.8 16BR8320050000.250.25350050000.380.38CNC 钢料 切削参数表(高速机)Vc =150-300 Fz =0.15Vc =160-280 Fz =0.13Vc =50-350 Fz =0.09底面/侧面精加工Vc =260 Fz =0.03Vc =200-260 Fz =0.13PL面仿形精加工刀具开粗半精加工仿形精加工 1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6n=主轴转数(公式套用)3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:Dv n c ⨯⨯=π1000FSaeapFSaeapFSaeapFSaeapF S ae apD12320043507.50.23200600070.25300060000.10.180060000.080.05 D83000600050.173200600050.25300060000.10.175060000.080.05 D6280060003.50.132006000 3.50.2300060000.070.0775060000.060.05 D43000600020.152********.050.0570060000.050.05 D326006000 1.50.08220060000.0350.0357*******.030.05 D12R0.53500600070.23200600070.3300060000.20.22800600070.06300060000.250.28 D8R0.53800600040.173200600040.3300060000.20.2800600050.06300060000.250.28 D6R0.52800600030.130********.25300060000.20.2800600030.06280060000.20.22 D4R0.52600600020.152********.150.15700600020.05250060000.150.18 R6250060000.350.3320060000.30.3300060000.220.22300060000.350.35 R4300060000.350.25320060000.30.3300060000.220.22300060000.320.32 R3280060000.30.2300060000.250.25280060000.180.183********.280.28 R2220060000.220.15265060000.150.152********.150.152********.220.22 R1.5200060000.120.1180060000.150.15200060000.180.18R1 30ER53500160016.50.4535001600160.4 26ER0.835001650150.435001650150.35300016500.20.228501800160.1300018000.250.25 21ER235001800130.4535001800130.4CNC 钢料 切削参数表(低速机)开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:加工参数的注意事项:2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷底面/侧面精加工PL面仿形精加工Vc =130-160 Fz =0.22Vc =110-200 Fz =0.15Vc =80-200 Fz =0.1Vc =150-200 Fz =0.035Vc =160-200 Fz =0.13刀具n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍Dv n c ⨯⨯=π100017ER0.83200185090.43500185090.35300018500.20.28501850100.1300018000.250.25 16BR8300050000.250.25350050000.350.35 12BR6300055000.220.22350055000.350.35FSaeapFSaeapFSaeapFSaeapFSaeapD124500750060.454000750060.35320080000.120.1285070000.10.1 D84500900040.454000900040.35350092000.120.1285085000.10.1 D64000950030.34000950030.33500110000.10.185088000.10.12000115000.050.1 D435001100020.2535001100020.253200120000.10.180090000.10.11500130000.050.1 D3300012500 1.50.2300012500 1.50.153000130000.080.0870*******.050.081500130000.050.08 D228001300010.1530001300010.132500145000.050.0565*******.050.0812********.050.06 D1.52300135000.50.122200135000.50.12000150000.050.05600125000.050.0510********.030.05 D11800150000.050.05850150000.030.03D12R0.54500800060.454000800060.4320080000.150.258507500 6.50.1 D8R0.54500900040.454000900040.4350095000.150.228508500 4.50.1 D6R0.54000950030.34000950030.33500110000.10.228509000 3.50.1 D4R0.535001100020.335001100020.33000120000.10.28009000 2.50.1 D3R0.5280012500 1.50.2300012500 1.50.253000125000.080.15700100001.50.08R4450085000.70.4400085000.50.4350085000.220.22 R3400092000.50.4400092000.40.43500100000.220.22Vc =160-200 Fz =0.1Vc =110-300 Fz =0.2Vc =110-300 Fz =0.15Vc =150-320 Fz =0.1半精加工仿形精加工底面/侧面精加工细小工件/骨位精加工CNC 铜料电极 切削参数表刀具开粗Vc =150-200 Fz =0.05制表:刘亚超 2009-06-15审核:n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Dv n c ⨯⨯=π1000R1.53000130000.30.23200130000.250.23000130000.170.171800120000.10.1 R12500150000.10.11300135000.080.08 R0.51350150000.050.05850150000.050.05FSaeapFSaeapFSaeapFSaeapFSaeapD12500070006 1.54500700060.6350070000.150.285055000.150.12 D640009000314500900030.5350095000.120.1585070000.120.12130088000.060.1 D436001100020.5535001100020.353500120000.10.1580085000.10.11200100000.060.1 D3320012000 1.50.35320012000 1.50.33000130000.10.12700100000.10.11000120000.060.06 D226001300010.230001300010.252800140000.080.1650120000.080.0810********.050.05 D11800160000.050.05850150000.030.03D6R0.540009500314500950030.5350095000.120.158507000 3.50.12 D4R0.535001100020.5540001100020.353500120000.10.158008500 2.50.1 D3R0.5320012000 1.50.35300012000 1.50.253000125000.10.12700100001.50.1R4450085000.80.8450085000.80.6350085000.20.2 R3400092000.50.6420092000.50.43500100000.20.2 R2350095000.450.3400095000.40.353500120000.150.151********.080.08 R1.53000125000.350.253200125000.30.23000130000.150.151600120000.080.08 R12500150000.10.11300135000.050.05 R0.51350160000.050.05850150000.050.05底面/侧面精加工细小工件/骨位精加工Vc =110-300 Fz =0.25Vc =110-300 Fz =0.2Vc =150-300 Fz =0.15Vc =150-200 Fz =0.15Vc =160-200 Fz =0.1刀具开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:CNC 石墨电极 切削参数表4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)n=主轴转数(公式套用)Dv n c ⨯⨯=π1000制表:刘亚超 2009-06-15审核:。