第三节 切削层参数和残留面积

切削加工成形

1)切刀:包括各种车刀、刨刀、插刀、镗刀、成形车刀等。

2)孔加工刀具:包括各种钻头、扩孔钻、铰刀、复合孔加工 刀具(如钻一铰复合刀具)等。

3)拉刀:包括圆拉刀、平面拉刀、成形拉刀(如花键拉刀) 等。

4)铣刀:包括加工平面的圆柱铣刀、端铣刀等;加工沟槽 的立铣刀、键槽铣刀、三面刃铣刀、锯片铣刀等;加工特殊 形面的模数铣刀、凸(凹)圆弧铣刀、成形铣刀等。 5)螺纹刀具:包括螺纹车刀、丝锥、板牙、螺纹切刀、搓 丝板等。 6)齿轮刀具:包括齿轮滚刀、蜗轮滚刀、插齿刀、剃齿刀、 花键滚刀等。 7)磨具:包括砂轮、砂带、油石和抛光轮等。 8)其他刀具:包括数控机床专用刀具、自动线专用刀具等。

d)崩碎切屑:切屑的形状不规则,加工表面凸凹不平。

2.积屑瘤 在用中等或较低的切削速度切削塑性较大的金属材料时, 往往会在切削刃上粘附一个楔形硬块,称为积屑瘤。 积屑瘤的产生:切削过程中,刀 — 屑间的摩擦,使刀 具前刀面十分洁净,在一定温度和压力下,切屑底层金属 与前刀面接触处发生粘结,形成了积屑瘤,如图7-9所示。 随后,积屑瘤逐渐长大,直到该 处的温度和压力不足以产生粘结 为止。积屑瘤在形成过程中是一 层层增高的,到一定高度会脱落, 经历了一个生成、长大、脱落的 周期性过程。

图7-9 积屑瘤的形成

积屑瘤的作用和影响: 1)保护刀具。 积屑瘤包围着切削刃,同时覆盖着一部分 前刀面,能代替切削刃和前刀面进行切削,从而减少了刀 具磨损,起到保护刀具的作用。 2)增大前角。 积屑瘤具有30°左右的前角,因而减少了 切削变形,降低了切削力。 3)增大切削厚度。 积屑瘤前端伸出于切削刃之外,使切 削厚度增加了△hD值,且是变化的,因而影响了工件的尺 寸精度。 4)增大已加工表面粗糙度值。 积屑瘤高度的周期性变化, 使切削厚度不断变化,以及由此而引起振动,积屑瘤粘附 在切削刃上很不规则,导致在已加工表面上刻划出深浅和 宽窄不同的沟纹,脱落的积屑瘤碎片留在已加工表面上。

切削参数表

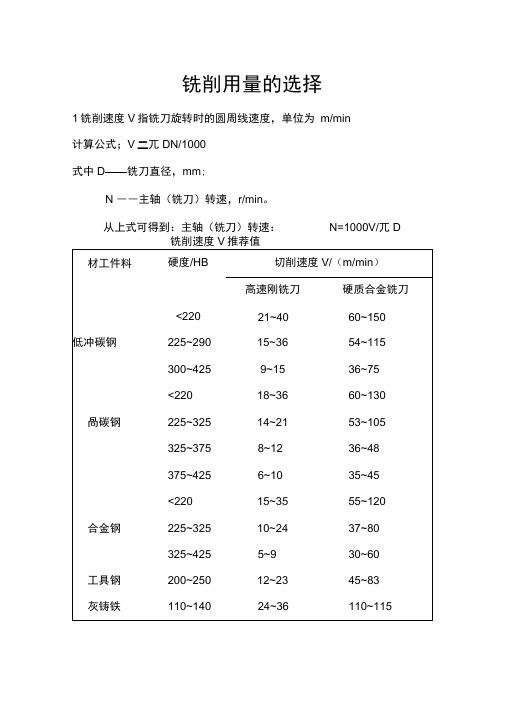

铣削用量的选择1铣削速度V指铣刀旋转时的圆周线速度,单位为m/min计算公式;V二兀DN/1000式中D——铣刀直径,mm;N ――主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D铣削速度V推荐值材工件料硬度/HB<220切削速度V/(m/min)高速刚铣刀21~40硬质合金铣刀60~150低冲碳钢225~290 15~36 54~115300~425 9~15 36~75<220 18~36 60~130 咼碳钢225~325 14~21 53~105325~375 8~12 36~48375~425 6~10 35~45<220 15~35 55~120 合金钢225~325 10~24 37~80325~425 5~9 30~60 工具钢200~250 12~23 45~83 灰铸铁110~140 24~36 110~1152进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量•有三种表示方法:(1) 每齿进给量a f铣刀每转过一个齿,工件沿进•给方向移动的距离单位为mm/z。

(2) 每转进给量f铣刀每转过一转,工件沿进.给方向移动的位为距离,单位为mm/r.。

(3) 每分钟进给量V铣刀每旋转1min,工件沿进.给方向移动的位为距离,单位为mm/ min。

.三种进给量的关系为:V =a f zn式中 a --------- 每齿进给量,mm/z。

.z ---- 铣刀(主轴)转速,r/min。

n ---- 铣刀齿数.。

铣刀每齿进给量,a (mm/z.)推荐值3铣削层用量(1)铣削宽度a e铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50% ~60%左右。

(2)背吃刀量a p(切削深度)铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm端铣刀粗铣时约为2~5mm,精铣时约为0.10~0.50mm.。

切削参数

工件在加工前,在机床或夹具上先占据一正确位置(定位),然后再夹紧的过程称为装夹

精密加工中的装夹技术生产实际提出装夹方式、夹紧力、夹紧部位三要素。

1、没有摆平,

2、夹紧时不稳定,

装夹不当会使加工的工件产生椭圆、变形,尺寸不稳定、达不到加工精度,导致工件报废。

更有甚者工件脱落、飞出,危险。

《破头》、

1.切削热是怎样产生和传散的?

2.影响切削温度的因素有哪些?

通过动画展示,提出金属切削中常出现刀具磨损对生产加工的影响,导入本节课的目标和任务

1.掌握刀具磨损原因。

2.掌握刀具磨损形式和磨损过程。

1.刀具的磨损形式

(1)后刀面磨损(图1a)

① 后刀面磨损的部位及评定值

后刀面磨损主要发生在与切削刃毗邻的后刀面上,后刀面磨损以后角被磨损至零度的棱面高度的平

均值VB表示。

② 后刀面磨损出现的场合

在切削脆性金属以及在切削速度较低、切削厚度较小的情况下切削塑性金属时,主要发生后刀面磨损。

技术网址:

/view/8e80a26925c52cc58bd6bef8.html

报废。

机械制造基础-金属切削加工(本)

车刀结构

(1)焊接式车刀 (2)机夹重磨式车刀 (3)机夹可转位车刀

Page 41

车刀结构

可转位车刀特点: 避免焊接缺陷 减少调刀时间 刀具材料性能好 标准化程度高

Page 42

2.车刀切削部分的主要角度

(1).坐标平面参考系 ① 基面pr:通过主切削刃选 定点,与该点切削速度垂直 的平面 ②主切削平面ps:通过主切 削刃选定点,与主切削刃相 切并垂直于基面 ③正交平面po :通过主切削 刃选定点,同时垂直于基面 和主切削平面 ④假定工作平面pf :通过主 切削刃选定点,垂直于基面 并平行于假定进 给运动方向

• 目前还没有一种刀具材料能够全部满足上述要求。

Page 27

一、

• • • •

常用刀具材料及其选择

碳素工具钢 合金工具钢 高速钢 硬质合金

常 用 新 型 材 料

Page 28

• 陶瓷刀具 • 金刚石刀具 • 立方氮化硼

碳素工具钢

• 碳素工具钢(T10、T12等)——含碳量较高(0.71.3)的优质钢,杂质少(S、P),淬火后较硬

Page 36

立方氮化硼

• 立方氮化硼刀具的硬度、耐磨性、热稳定 性、化学稳定性、导热性都比较高; • 主要的两大类氮化硼刀具是: • 整体聚晶立方氮化硼 • 立方氮化硼复合片

Page 37

刀具构造

二、刀具的组成

n

夹持部分 切削部分

f

刀具的组成:

切削部分 夹持部分

Page 38

三、刀具的几何形状

• 直线度 • 平面度 • 圆度

圆柱度 线轮廓度 面轮廓度

形状公差的标注

在图纸上用两个框格标注,前一框格标注形 状公差符号,后一框格填写形状公差值

第2章 金属切削过程及切削参数的优化全文编辑修改

金属切削过程与上述挤压 相似,只是在切削加工时,受 切削层下方(BD线以下)材料 的阻碍,切削层材料不能沿CB 方向滑移,只能沿剪切面DA向 上滑移,于是,切削层材料就 转变为切屑。

切削过程的机理

① 刀具挤压工件,产生弹性变形

② 塑性变形

③ 挤裂

④ 切离

金属切削过程可以描述为:工件的被切削金属层在刀 具前刀面的推挤下,随着外力增加,金属先后产生弹性变形、 塑性变性,并使金属晶格产生滑移,而后断裂沿着剪切面 (滑移面)产生剪切变形并转变为切屑的过程。视频

(2)改变刀具角度

① 增大刀具主偏角κr ,切削厚度变大,有利于断屑; ② 减小刀具前角γo可使切屑变形加大,切屑易于折断; ③ 刃倾角λs可以控制切屑的流向,λs为正值时,切屑常卷曲

后 碰到后刀面折断形成C形屑或自然流出形成螺卷屑。λs 为负值时,切屑常卷曲后碰到已加工表面折断成C形屑或6 字形屑。

切削过程的剪应变ε: ctg tg( o )

切削过程的剪应变ε:

cos o

o

sin cos( o )

3. 剪应变ε与变形系数的关系

七、剪切角

hch OM cos( o ) cos( o )

hD

OM sin

sin

➢ 根据合力最小原理确定的剪切角:

4. 影响积屑瘤的主要因素

主要取决于切削温度。此外,接触面间的压力、粗糙 程度、粘结强度等因素都与形成积屑瘤的条件有关。

① 工件材料 塑性越大,切削温度越高,越容易形成积屑瘤。可以 采用正火或调质处理避免积屑瘤的生成。

②刀具前角 增大前角,可以减小切屑变形、切削力和摩擦,降低切 削温度,抑制积屑瘤的生成。

第2章 金属切削过程及切削参数优化选择

金属切削原理课后习题答案

金属切削原理课后习题答案【篇一:金属切削原理与刀具(第四版)习题册答案】 class=txt>中国劳动社会保障出版社目录第一章金属切削加工的基本知识 (1)第一节切削运动 (1)第二节切削要素 (1)第二章金属切削刀具的基本知识 (3)第一节刀具材料 (3)第二节切削刀具的分类及结构 (4)第三节刀具的几何角度 (4)第四节刀具的工作角度 (6)第三章切削加工的主要规律 (7)第一节切削变形 (7)第二节切屑的类型与控制 (7)第三节积屑瘤 ....................................................................................................... .. 9第四节切削力与切削功率 (10)第五节切削热和切削温度 (12)第六节刀具磨损与刀具耐用度 (12)第四章切削加工质量与效率 (14)第一节工件材料的切削加工性 (14)第二节已加工表面质量 (14)第三节切削用量的选择 (15)第四节切削液 (16)第五章车刀........................................................................................................ (18)第一节焊接式车刀 (18)第二节可转位车刀 (18)第三节成形车刀 (20)第六章孔加工刀具 (21)第一节麻花钻 (21)第二节深孔钻 (22)第三节铰刀 ....................................................................................................... . (23)第四节镗刀 ....................................................................................................... . (24)第五节其他孔加工刀具 (24)第七章铣刀........................................................................................................ (26)第一节铣刀的种类及用途 (26)第二节铣刀的几何参数及铣削要素 (27)第三节铣削方式 (28)第八章拉刀........................................................................................................ (30)第一节拉刀的种类 (30)第二节拉刀的结构组成及主要参数 (30)第三节拉削方式 (31)第四节拉刀的使用与刃磨 (32)第九章螺纹刀具 (34)第一节螺纹车刀 (34)第二节丝锥和板牙 (35)第三节螺纹铣刀 (35)第四节塑性变形法加工螺纹 (35)第十章齿轮加工刀具 (37)第一节齿轮刀具的种类 (37)第二节齿轮滚刀 (37)第三节蜗轮滚刀 (38)第四节插齿刀 (39)第五节剃齿刀 (40)第十一章数控机床用刀具 (41)第一节数控车床用刀具 (41)第二节数控铣床用刀具 (42)第三节数控加工中心用刀具 (43)第一章金属切削加工的基本知识第一节切削运动一、填空题1.刀具、工件、主、进给2.待加工、已加工、过渡二、判断题三、选择题*1.b *2.c 3.a *4.a *5.a *6.b *7.a四、简答题写出下表中各种切削加工方法具备的主运动。

金属工艺——切削加工

2.切削运动(合成运动) 切削运动——为了切除工件上多余的金属,以获得 形状精度、尺寸精度和表面质量都符合要求的工 件,刀具与工件之间的相对运动。 1)主运动——促使刀具和工件之间产生相对运动从 而使刀具前面接近工件实现切削。通常用切削速度

vc (m/s) 表示。

特点:速度最高,消耗功率最大,只能有一个。 2)进给运动——使刀具与工件之间产生附加的相对 运动。通常用vf、f或 fz表示。 特点:速度低、功耗小、可以是断续运动、可 以有多个。与主运动配合,连续切除切屑。

影响工件表 面粗造度 会形成硬点和毛刺,使工件表面粗 造度值增大

结论:粗加工时希望产生积屑瘤,精加工时尽量 避免产生积削瘤。

3.影响积屑瘤的因素及控制方法 主要的影响因素

工件材料 塑性越大, 越易产生 切削速度 (切中碳钢) <5m/min不产生 5~50m/min形成 >100 m/min不形成 冷却润滑条件

(2).标注角度

③在主切削平面ps标注的角度 刃倾角λ s:主切 削刃与基面间夹角 (-5⁰~+5⁰)。

刃倾角的作用

刃倾角对切屑排出方向的影响

(3).工作角度

① 刀具装夹位置的影响

车刀安装高度对前后角有影响

车刀安装偏斜对 主副偏角有影响

刀具的工作角度

车外圆时车刀安 装的高低,对前 角、后角有影响

二、积屑瘤

1. 积屑瘤的形成

切削过程中,由于金属的挤压和强烈摩擦, 使切屑与前刀面之间产生很大的应力和很高 的切削温度。当应力和温度条件适当时,切 屑底层与前刀面之间的摩擦力很大,使得切 屑底层流出速度变得缓慢,形成一层很薄的 “滞流层”,当滞流层与前刀面的摩擦阻力 超过切屑内部的结合力时,滞流层的金属与 切屑分离而粘附在切削刃附近形成积屑瘤.

金属切削加工基本知识

第一章金属切削及机床的基本知识

基本内容: 主要介绍刀具几何角度及工作角度、切削变形

与积屑瘤、切削力、切削热、切削温度、刀具磨 损与刀具耐用度、切削液及刀具几何参数的合理 选择、机床的基本知识等。 2.基本要求:

刀具几何角度和积屑瘤的成因、作用及控制措施 影响切削力、切削热、切削温度、刀具磨损的因 素; 合理选择刀具材料、几何参数、切削液等。

部分表面。

3.切削用量 切削用量是切削速度、进给量(或进给速度)和背吃刀量 的总称。

1)切削速度(Vc)是指在切削加工时,切削刃上选定 点相对于工件的主运动瞬时线速度。

Vc=πDn/1000

2)进给量(f)是指工件(或刀具)每回转一周时,刀 具(或工件)在进给运动方向上的相对位移量。

3)背吃刀量(ap)指待加工表面和已加工表面之间的 垂直距离。

度达10000HV,耐磨性是硬质合金的60~80 倍;切削刃锋利,能实现超精密微量加工和 镜面加工;很高的导热性。 (3)缺点:耐热性差,强度低,脆性大,对振动 很敏感。 (4)适用范围:用于高速条件下精细加工有色金 属及其合金和非金属材料。

3)立方氮化硼刀具

(1)概念:立方氮化硼(简称CBN)是由六方氮化 硼为原料在高温、高压下合成。

A、刀具耐磨性是刀具抵抗磨损能力。 一般刀具硬度越高,耐磨性越好。 刀具金相组织中硬质点(如碳化物、氮化物等)越多,

颗粒越小,分布越均匀,则刀具耐磨性越好。 B、刀具材料耐热性是衡量刀具切削性能的主要标志,

通常用高温下保持高硬度的性能来衡量,也称热硬性。 刀具材料高温硬度越高,则耐热性越好,在高温抗塑性

γoe = γo + µ αoe = αo - µ

2)纵向进给运动对工作角度的影响

刀具角度知识

↓ Kr’

度 ↑ (优点) ; 副后面与已加工面之间摩擦↑ →振动↑ (缺

点)。

选择原则:

– 主偏角在5~20 ゜之间选择;

– 在保证不振动的情况下,尽量取小值;如精加工或刚性好的工件 ,取小值,反之取大。

2020/8/2

5-3 刀具角度及其选择

刃倾角λs

作用:控制切屑的流动方向;

刀头强度↓ (缺点);

刀具标注角度应满足的理想条件

1. 装刀时,A点的主运动方向与车刀底面 垂直;

2. 进给方向与刀杆中心线垂直(刀具轴线 垂直于工件轴线);

3. A点与工件轴线等高。

2020/8/2

5-3 刀具角度及其选择

车刀的标注角度

标注角度:刀具图纸上的标注角度,是在 没有考虑进给运动及刀尖高低的影响下的 角度;

λs ↑

切屑流向待加工表面 →无划伤 →已加工表面质量↑ ( Ra↓ )(优点);

刀具锋利↑ →切削力↓ (优点)。

选择原则:

– 刃倾角在-5~+5 ゜之间选择,

– 粗加工时, λs值↓ ,可为负,以提高刀尖强度;

– 但精加工时, λs值↑ ,可为正值或零,使刀具锋利↑,并保证已 加工表面无划伤。

主偏角Kr

作用:主要影响切削层截面形状和几何参数;影响切削力分布;影响已 加工表面粗糙度(即残留面积)。

↓ Kr

aw ↑、 ac ↓ →参加切削刃长度↑ →刀刃单位长度受切 削力↓ →刀具强度↑、且散热面积↑ →刀具寿命↑ ( 优点) ;

径向力 Py→工件变形↑ →实际金属切除量↓ →振动↑ (缺点);

基面Pr

参考坐标系(主剖面坐标系)

2020/8/2

5-3 刀具角度及其选择

3、切削过程基本规律及应用

(4)积屑瘤 如图2.8所示,积屑瘤是堆积在前刀面上近切削刃处的一个楔块, 图2.8为积屑瘤替代切削刃参加切削情况。当积屑瘤的顶部具有大的刃 口圆弧半径时(图中R0.134mm),会产生较大的挤压作用。此外,由于 积屑瘤顶部凹凸不平和脱落后粘附在已加工表面上,促使加工表面粗糙 度增加。所以在精加工时应尽量避免或抑制积屑瘤的产生。

(3)第三变形区内金属的挤压摩擦变形 已加工表面受到切削刃钝圆部分和后刀面的挤压摩擦,造成纤 维化与加工硬化。

2.2.1.2 切屑的类型

由于工件材料不同,切削条件不同,切削过程的变形也不同, 所形成的切屑多种多样。通常将切屑分为四类:

(3)单元切屑切屑 沿厚度断裂成均匀 的颗粒状。

(1)带状切屑:外 形呈带状。

第Ⅱ变形区 与前刀面接触的切屑层 内产生的变形区;

(c)三个变形区

第Ⅲ变形区 近切削刃处已加工表层 内产生的变形区。

图2.2 金属的压缩与切削

2.2.1 切削变形

2.2.1.1 切屑的形成及变形特点 2.2.1.2 切屑的类型

2.2.1.3 变形程度的量度方法 2.2.1.4 前刀面的挤压摩擦与积屑瘤

剪切面上产生的剪应力η应为: (2.4)

Fz cos Fy sin Fs sin sin AD hD .bD

上两式中 β——摩擦角; AD——切削层面积。

(2.5)

前刀面上摩擦力Ff与正压力Fn之比,即为前刀面与切屑接触面间摩擦 系数μ: μ=tanβ=Ff/Fn (2.6) 摩擦系数μ或摩擦角β亦可根据已测得的分力Fz、Fy值求得: tan(β-γ0)= Fy/Fz (2.7) (2)剪切角θ确定 下面简要介绍M.E.Merchant提出的按最少能量原则来确定剪切角 θ的原理。 由图2.6可知,切削力Fz为:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作业: P252 20-2,

20-3,

20-6,

20-11

二、残留面积

由于车刀结构关系,切削时在已加工表面上 留有未切除掉的切削层

残留面积ΔAD: 残留面积高度 : 对于直线刃尖角车刀,rε=0 H=f/( ctgKr+ctgKr’) 对于圆弧刃车刀,rε≠0 : H=f 2 / 8rε

小结:切削层参数影响切屑变形和切削力。 残留面积影响加工表面的粗糙度。进给量越小, 主偏角和副偏角越小,则残留面积高度越小,表 面粗糙度小; 车刀主、副切削刃间磨有圆角,可以减小残留面 积高度,提高工件表面质量。

第四节 切削层参数和残留面积

切削层:主运动一个周期,从工件表面切下的金属层。规 定 在刀具的基面中测量。

一. 切削层参数 切削层厚度hD:指相邻两个加工 表面之间的垂直距离。 直线刃车外圆:hD=f· sinΚr 切削宽度bD:切削宽度是指沿加 工表面度量的切削层尺寸。 bD=ap/sinΚr 切削面积AD:指切削层在基面中 的截面积。AD=hD·D=f.ap b