后支架零件冲压模具设计

支架弯曲级进模设计(冲压课程设计说明书)

目录1序言 (1)2工艺设计 (2)2.1工艺性分析 (2)2.2冲压工艺方案的分析与制定 (2)2.3工艺计算 (3)2.3.1弯曲件展开尺寸的计算 (3)2.3.2冲压工艺力的计算 (4)2.4排样设计及材料利用率 (5)3 模具的结构形式及工作零件设计 (6)3.1模具总体结构形式 (6)3.2弯曲工作零件的设计 (6)3.2.1凸模与凹模的圆角半径、凹模深度和间隙 (6)3.2.2弯曲凸模和凹模的刃口尺寸 (7)3.2.3弯曲凸模和凹模结构设计 (7)3.3冲裁工作零件的设计 (8)3.3.1冲裁凸模和凹模的刃口尺寸 (8)3.3.2冲裁凸模和凹模的结构设计 (9)3.4模具其他零件的设计 (11)3.4.1 模架的选择 (11)3.4.2凸模固定板 (11)3.4.3凸模垫板 (11)3.4.4冲孔凹模固定板 (12)3.4.5定位装置的设计 (12)3.4.6卸料板 (12)3.4.7紧固件及其它零件的选用 (13)3.4.8 弹性元件的选用 (13)4 冲压设备的选择和校核 (15)5模具工作过程 (16)6 设计总结 (17)参考文献 (18)1序言模具做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。

设计出正确合理的模具不仅能够提高产品质量、生产率、具使用寿命,还可以提高产品经济效益。

在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。

充分了解模具各部件作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。

支架冲压模具设计

重庆科技学院《冲压工艺》课程设计报告学院:________冶金与材料工程学院______专业班级:材料成型及控制工程学生姓名:毛培王宇航学号: 2012440970 2012440946设计地点(单位)__________L413____ __设计题目:______支架冲压模具设计_______完成日期: 2015 年 7月 2日指导教师评语:______________________ __________________________________________________________________________________________________________________________________________________________________________________________________________________________成绩(五级记分制):______ __________指导教师(签字):________ _______目录第一章冲装合理性分析及结论 (3)第二章模具类型与结构形式分析 (3)第三章压力中心与模具结构的关系确定 (3)1.压力中心计算如下 (3)2.模具结构 (4)第四章工作部分尺寸与公差的确定 (4)第五章模具主要零件材料的选取、技术要求及强度校核 (6)第六章冲压设备的选择与校核 (7)第七章弹性元件的选择与计算 (7)第八章参考文献 (8)支架冲压模具设计一.冲装合理性分析及结论本次设计冲压工件如图:由上图分析知:材料为Q235-A,Q235-A钢为优质碳素结构钢,具有良好的塑性性、焊接性以及压力加工性,主要用于制作冲击件、紧固件,如垫片、垫圈等,适合冲裁加工。

工件结构形状相对较为复杂,有2个弯曲,中间有一个没有闭合方孔,孔与边缘之间的距离满足要求,料厚为1.2mm满足许用壁厚要求(孔与孔之间、孔与边缘之间的壁厚),可以冲裁加工。

支架产品的模具设计

华中科技大学武昌分校本科毕业设计支架产品的模具设计Support product mould design系别:机电与自动化学院专业班:机电**班姓名:**学号:&……指导教师:**2012年6月摘要冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

这次冲压是使用模具将铝合金(硬铝LY)平板毛坯材料变为冲孔的弯曲的零件的冲压方法。

用弯曲模可以使板料毛坯或其他坯料沿着直线(弯曲线)产生弯曲变形,从而获得一定角度和形状的工件。

通过对一个平板坯料件的冲孔、弯曲工艺计算,说明平板形件的冲孔、弯曲工艺的计算方法。

用该方法计算确定的冲孔、落料和弯曲工艺,可以确保在冲孔、落料和弯曲的过程中毛坯形状不会发生改变,最终冲压出完全合格的工件。

这里介绍了冲孔、落料和弯曲等多套模具。

用该方法计算确定的冲压工艺,使得模具设计、加工精度与复杂性不断提高,模具制造工期不断缩短。

关键词:平板形件冲压工艺冲孔落料弯曲AbstractStamping stamping equipment (mainly press) mold to put pressure on the materialto produce a separation or plastic deformation, to obtain the required parts of a pressure processing methods.The stamping mold flat rough material of aluminum alloy (duralumin L Y) into punching the curved parts stamping.The bending modulus can make the blank of sheet metal or other billet bending deformation along the straight line (curved lines) to obtain a certain angle and shape of the workpiece.By punching a flat blank, bending process calculation shows the calculation of the tablet-shaped punching, bending process.Calculated using this method to determine the punching, blanking and bending process to ensure that the rough shape of the punching, blanking and bending process will not change, and ultimately stamping out the fully qualified parts.Here are several sets of mold punching, blanking and bending. Using the method of calculation to determine the stamping process, mold design,machining accuracy, and complexity of continuous improvement, mold manufacturing duration shortening.Key Words:Tablet-shaped Stamping process Punching BlankingBending绪论1.模具专业知识的介绍1.1、模具模具属于精密机械产品,它主要由机械零件和机构组成,如成形工作零件、导向零件、支承零件、定位零件及送料机构、抽芯机构、推出机构等。

基于ProE机械零件支架模冲压及模具设计

目录摘要: (I)Abstract: (II)1.前言 (4)1.1本课题研究的主要内容及现实意义 (4)1.2冷冲压加工的特点 (4)1.3冲压模具行业发展现状及技术趋势 (5)2.冷冲模的准备工作的分析 (5)2.1 冷热模具在服役中失效的基本形式 (5)2.1.1 塑性变形 (7)2.1.2 磨损失效 (7)2.1.3 疲劳失效 (7)2.1.4 断裂失效 (7)2.2 模具失效原因及预防措施 (7)2.2.1 结构设计不合理引起失效 (8)2.2.2 模具材料质量差引起的失效 (8)2.2.3 模具的机加工不当 (9)2.2.4 模具热处理工艺不合适 (10)3.正装式落料冲孔复合模设计 (10)3.1工艺分析 (10)3.2冲裁工艺方案的确定 (10)3.2.1方案种类 (10)3.2.2方案的比较 (11)3.2.3方案的确定 (11)3.3模具结构形式的确定 (11)3.4必要的尺寸计算 (11)3.4.1毛还的尺寸参数计算 (12)3.4.2压力中心计算 (12)3.4.3排样设计与计算 (13)3.5各部分工艺力计算 (13)3.5.1落料力的计算 (13)3.5.2冲孔力 (13)3.5.3卸料力 (15)3.5.4推件力 (15)3.5.5总的冲压力 (15)3.5.6压力机公称压力的确定 (15)3.5.7计算各主要零件的尺寸 (16)3.5.8卸料零件的计算 (16)3.6模具总体结构设计 (16)3.6.1 模具类形的选择 (16)3.6.2定位方式的选择 (16)3.6.3卸料、出件方式的选择 (18)3.6.4落料凹模 (18)3.6.5冲孔凸模 (19)3.6.6凸凹模 (20)3.6.7凸模固定板的厚度 (20)3.6.8垫板的采用与厚度 (20)3.6.9卸料部件的设计 (21)3.6.10模架及其他零部件的设计 (22)3.7模具装配图 (24)3.8冲压设备的选取 (25)4. 弯曲模的设计 (25)4.1工艺分析 (25)4.2方案选择 (26)4.3进行必要的计算 (26)4.3.1毛坯尺寸 (26)4.3.2弯曲力计算 (26)4.3.3回弹值的确定 (26)4.3.4顶件力和压料力的计算 (27)4.4模具总体设计 (27)4.5模具主要零部件的设计 (27)3.5.1.凸模部分 (27)3.5.2凹模部分 (27)4.6选定设备 (28)4.7绘制模具总图 (29)5. 基于Pro/E模具设计 (29)5.1 Pro/E简介 (29)5.2 Pro/E产品设计 (29)5.2.1Pro/E冲压和弯曲模具设计的过程 (31)5.2.2三维造型设计的步骤 (31)5.3 冲压模三维建模实例 (32)5.4 冲压模具在Pro/E中的装配实例 (34)5.5 冲压模具凸凹模Pro/E到CAD的数据转换 (36)总结 (40)谢辞 (41)参考文献 (42)附录 (43)1.前言机械零件支架模冲压工艺及模具设计在制造行业中占有十分重要的地位,在机械、电子、汽车、航空以及轻工业等领域有广泛的应用。

滚轮支架冲压模具设计说明书

滚轮支架冲压工艺与模具设计摘要本论文以滚轮支架为例,在分析了该零件的加工难点后,考虑了几种可行的成形方案。

在分析之后,选择了落料冲孔复合,弯曲单工序模的工艺方案。

该模具主要工序包括:落料、冲孔,最后弯曲,保证了生产效率以及模具制造的简单、低成本.该模具结构简单灵活、可靠,并能保证产品质量,成本低,对此类零件的复合模设计有重要参考价值。

通过本论文我掌握了模具设计的基本技能,懂得了怎样分析零件的工艺性和怎样确定工艺方案,并且了解了模具的基本结构,提高了计算能力,绘图能力,熟悉了模具设计的规范和标准,同时对各个相关的课程都进行了全面的复习。

而且我独立思考的能力也有了提高。

关键词:滚轮支架,成形工艺,落料冲孔复合,弯曲,模具结构ROLLING WHEEL HOLDER PUNCHING TECHNOLOGICAL ANDDIE OFDEVISEABSTRACTTaking a rollingwheelholderbeltpulley as an example, the forming difficulties of thepart wereanalyzed,and five feasiblestamping wereput forward. Throu ghcomparison,process 4 was selected because it had lessprocess steps,morecompound processes,anditalso could ensure the precision andcoaxialityof the part. Principal manufacturingprocesses, including: blanking,punching, drawing,anti—drawing。

The stampingdie structure was presented according toprocess 4.The die wasvery simple in structure andcould reduce processsteps and improveefficiency。

731 千斤顶模型弯板支架冲压模具设计

方案二:1,模具结构简单,投产快寿命长,但工序分散,占用设备多。 方案三,模具的回弹量难以控制,工序分散,占用设备多。 综上所述,由于工件形状简单,工件产量较大,Z 形两直边的弯曲方向相反,为了防止

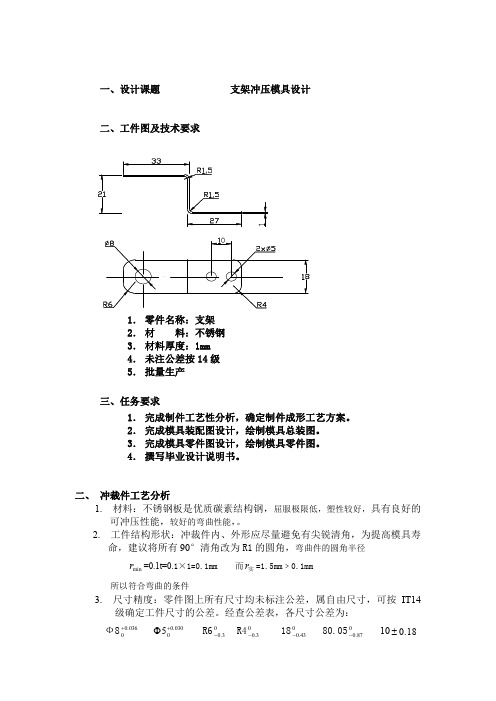

一、设计课题

支架冲压模具设计

二、工件图及技术要求

1. 零件名称:支架 2. 材 料:不锈钢 3. 材料厚度:1mm 4. 未注公差按 14 级 5. 批量生产

三、任务要求 1. 完成制件工艺性分析,确定制件成形工艺方案。 2. 完成模具装配图设计,绘制模具总装图。 3. 完成模具零件图设计,绘制模具零件图。 4. 撰写毕业设计说明书。

图1支架零件展开图 2、排样设计

首先查有关表确定搭边值。根据零件形状,两工件间按矩形取搭边值 b=2,侧边按矩形取搭边值 a=2。

级进模进料步距为 20mm。 条料宽度按相应的公式计算:

图 排样图

B=(D+2a)⊿ 查表 B=(77.1+2×2)0.5 =81.10.5 画出排样图,图 13

第 2 页 共 13 页

单边翘曲采取利用定位销进行定位,选用方案一。 所以综上所述,应该先冲孔落料,再做弯曲件!

四、模具设计计算

1、毛坯展开尺寸计算,见图 7 由于圆角半径 r=1.5≥0.5t,

L= L1 + L2 + L3 +2A = L1 + L2 + L3 +pa ﹙r+kt﹚/1800

=30.5+16+24.5+3.05×2=77.1mm

支架冲压工艺与模具设计的分析

引言从工业生产的角度看,支架冲压应是工艺的核心与关键。

目前,很多生产领域都需要将支架作为必要的操作工具,从而体现了支架构件的重要价值。

在具体冲压支架时,应符合特定的操作流程与步骤,前提是设计与之相应的模具形状[1],因此模具设计与支架冲压的实效性密切相关。

在计算模具尺寸、选择支架材料和进行调试的基础上,确保支架构件符合最根本的质量指标。

1 支架冲压的基本工艺特征各种类型的支架都具备独特的构件结构,对此要运用与之相适应的冲压操作模式。

支架构件应结合焊接工艺与冲压工艺,在此基础上给出特定的模具设计。

由此可见,冲压工艺适合运用于多样化的支架设计与相关操作,体现了其独特的技术优势[2]。

例如,某打火装置需要具有0.5mm的支架厚度,零件整体上的复杂度相对较高。

在具体成型操作时,整个打火装置都要运用特定的工艺措施,即零件成型应包含弯曲工艺和冲裁工艺,二者共同构成完整的冲压工艺。

从外形轮廓看,支架构件的复杂度相对较高,构件整体上存在圆角过渡和缺乏对称性,即在窄槽的位置,可以观察到1mm左右的窄槽宽度,外形边缘也具有同样的间隔距离。

在进行冲裁处理时,可得知此类零件本身并不具备优良的冲压性特征,因此后期施工的关键是因地制宜选择与之相适应的冲裁操作方式[3]。

2 设计模具结构2.1 设计冲裁模冲裁模型在冲裁过程中需要避免出现凸模现象。

在切舌操作时,先要切开零件板料,再沿着特定的轮廓进行下弯处理。

经过上述处理后,各个位置的下料深度就能保持一致。

在模具两侧,应将其限制在特定的高差范围内,最好选择平面的方式制作凸模,在距离凸模相对较近的部位,可以选择斜面的方式,将过渡圆弧布置在中间的某个位置料位置上,再制作销孔。

经过上述处理后,运输中的条料就会被有效遮挡,而右侧切口恰好可以重合挡料块。

初步实现定位操作的基础上,就能避免滑块的过快移动,以运用精确定位的方式插入导正销。

2.2 弯曲模的相关操作一般情况下,支架的各个部位都会出现垂直弯曲。

支架的冲压模具设计

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 支架的冲压模具设计 学生姓名 学 号 系 别 专 业 指导教师 完成日期 文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 毕业设计综合实践任务书 岗位名称 海盐联合钢锯厂研发中心研发员 岗位职责 研发新产品进行试验及跟踪 岗位能力要求 熟练掌握模具行业国家标准及试验方法,具有良好的机械设计基础,掌握UG三维造型软件及AutoCAD制图软件。 课题任务名称 支架的冲压模具设计 本课题完成的条件 1、按照自己所学的机械设计基础进行设计和开发; 2、实习公司的工程师和学校辅导老师的帮助下完成此设计。 3、熟悉掌握模具设计的原理和关键要素。 本课题任务要求 技术应用设计要求 1、 熟悉模具设计的原理和过程; 2、 从设计实际需要出发,选择设计方案; 3、 完成整个设计过程 4、 撰写模具设计书一份。 工艺操作技能要求 1、分析支架的冲压成形工艺。 2、模具设计。 3、打印图纸,写出毕业论文。 4、要求学生熟悉冷冲模具设计工艺,具有较强的机械设计能力。 进程安排要求 1、 熟悉毕业任务书要求,或根据岗位开展调研选题和查阅文献资料 2、 开题,确定设计方案,并进行方案论证。 3、 设计计算、绘图、编制工艺、生产制造、装配测试等。 4、 产品或设计方案(图样)的优化与改进。 5、 撰写毕业论文。 6、 指导教师的过程指导和初稿的审评,提出修改意见并反馈。 7、 资料整理并上交论文,参加答辩。文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 通信与信息工程系毕业设计 (论文)开题报告 班级学号 姓名 专业方向 课题名称 支架的冲压模具设计 课题来源 科研 工程设计 生产工艺 √ 其它

完成课题所需时间 同课题组相邻课题子课题组情况人员 开题报告内容包括毕业论文题目的确定、选题的意义、论文综述、论文大纲。字数要求在1000字以上。 一.毕业论文选题依据 1. 模具是工业生产中的基础工艺装备,是一种高附加值的高技术密集型产品,也是高新技术产业的重要领域,其技术水平的高低已成为衡量一个国家制造水平的重要标志 2.所选课题,与我在大学所学专业相关,很多问题可以用我所学的专业知识解决,即切合实际,从自身出发。 二.毕业论文选题目的和意义

汽车下梁式支架板热冲压技术及模具设计

汽车下梁式支架板热冲压技术及模具设计汽车下梁式支架板是汽车的重要部件之一,它承载着车身的重量和行驶时的冲击力,因此其质量和安全性非常关键。

为了提高下梁式支架板的质量和生产效率,采用热冲压技术成为了一种新的制造方法。

本文将介绍汽车下梁式支架板热冲压技术及模具设计。

1. 热冲压技术热冲压技术是利用金属材料在高温状态下的塑性变形特性,通过模具对金属进行塑性变形而制造零件的一种加工方法。

相比于传统的常温冲压工艺,热冲压工艺能够有效解决材料硬化、回弹等问题,提高产品精度和表面质量。

在汽车下梁式支架板的制造中,采用热冲压技术可以有效提高产品质量和生产效率。

首先,在高温状态下进行塑性变形可以使材料更容易流动,从而减少材料硬化现象;其次,在热状态下进行成型可以避免回弹现象,并且能够减少冲压次数,提高生产效率。

2. 模具设计模具是热冲压工艺中非常重要的一环,其设计质量直接影响到产品的精度和表面质量。

在汽车下梁式支架板的制造中,模具设计需要考虑以下几个方面:(1)材料选择:汽车下梁式支架板通常采用高强度钢材料,因此模具材料需要具有足够的硬度和耐磨性。

(2)结构设计:模具结构应该合理,能够保证产品精度和表面质量。

同时,为了提高生产效率,模具还应该尽可能地减少冲压次数。

(3)温度控制:在热冲压工艺中,温度对于成型效果至关重要。

因此,在模具设计中需要考虑如何控制温度,并且确保整个过程稳定可靠。

3. 热冲压工艺流程汽车下梁式支架板的热冲压工艺流程一般包括以下几个步骤:(1)材料预处理:将原材料进行清洗、酸洗等处理,以去除表面氧化物和污垢。

(2)加热:将原材料加热至一定温度,通常在700℃以上。

(3)成型:将加热后的原材料放入模具中进行成型。

在成型过程中,需要控制温度、压力等参数,以确保产品精度和表面质量。

(4)冷却:将成型后的零件进行冷却处理,使其达到所需强度和硬度。

(5)后续处理:对于不同的产品要求,还需要进行后续处理,如切割、打孔、折弯等。

支架冲孔落料冲压模具设计毕业设计论文

支架冲孔落料冲压模具设计摘要随着中国工业不断地发展,模具行业正在变得越来越重要了。

本文针对支架弯曲件的冲裁工艺性,分析比较了成形过程中的三种不同冲压工艺(例如单工序、复合工序与连续工序)确定用一幅级进模完成冲孔、落料工序的过程。

本文介绍了支架弯曲件冷冲压的成形过程,经过对支架的批量生产、零件质量、零件结构以及使用要求的分析和研究,按照不降低使用性能为前提,将其确定为冲压件,用冷冲压方法完成零件的加工,并且简要分析了坯料形状、尺寸,以及排样、裁板方案,冲压工序的性质、数目和顺序等,并进行了冲裁力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具的结构。

同时具体分析了模具的主要零部件(如冲孔凸模、落料凸模、固定卸料装置、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零部件,并给出了合理的装配图。

充分利用现代模具制造技术对传统机械零件进行了结构改进、优化设计、优化工艺方法,能大幅度提高生产效率,该方法对类似产品具有一定的借鉴作用。

关键词:固定卸料装置,级进模,冲孔落料BRACKET PUNCHING AND BLANKINGDIE DESIGNABSTRACTWith the continuous development of Chinese industry, the mold industry is becoming more and more important. According to the blanking process of the stent bending, analyses and compares three different stamping process in the forming process (such as single processes, complex processes and continuous processes) to determine the process using a progressive die punching, blanking process completed. This paper introduces the frame bending forming process of cold stamping, batch production, parts of the stent, the parts of the structure and the quality of research and analysis of requirements, in line with lower performance prerequisite, which is identified as stamping parts processing, complete with cold stamping method, and a brief analysis of the blank shape, size, and layout, the conference board, stamping process nature, number and sequence, and the blanking force, center of pressure, the die size and the tolerance of the calculation, and designs the structure of die. At the same time, analyzes the mold of the main components (such as punch die, blanking punch discharging device, fixed fixing plate, plate, etc.) design and manufacturing, stamping equipment selection, machining process is an important part of punch and die gap adjustment and establishment. A list of desired mold parts, and gives a reasonable assembly. To make full use of the modern mold manufacturing technology were improved, optimization design, optimization of process method of traditional mechanical parts, can greatly improve the production efficiency, this method has certain reference to similar products.KEYWORDS: fixed unloading device, mold design, progressive die, punching and blanking目录前言 (6)第1章对加工零件的工艺分析 (7)1.1 零件分析 (7)1.1.1 零件简图 (7)1.1.2 冲压件的工艺分析 (7)1.1.3 分析比较和确定工艺方案 (8)第2章冲裁模的参数计算 (10)2.1 冲压模设计计算 (10)2.2 工作力的计算 (12)2.2.1落料力 (12)2.2.2 冲孔力 (13)2.2.3 卸料力 (13)2.2.4 推料力 (13)2.2.5冲侧刃缺口的力 (14)2.2.6总冲压力 (14)2.3 确定模具压力中心 (14)2.4 计算凸、凹模刃口尺寸 (15)2.4.1 冲孔部分 (15)2.4.2落料部分 (16)第3章结构设计 (18)3.1 冲孔凸模结构设计 (18)3.1.1 计算凸模的长度 (18)3.1.2 凸模的强度与刚度校核 (19)3.2 落料凸模结构设计 (20)3.3凹模结构设计 (22)3.3.1整体式凹模的尺寸 (22)3.4 模具总体设计 (24)3.4.1选择模具结构形式 (24)3.4.2操作方式 (24)3.4.3模架类型 (24)3.4.4定位方式选择 (24)3.4.5卸料与出件方式选择 (25)3.4.6导向方式选择 (25)3.4.7定位零件设计 (25)3.4.8卸料板设计 (25)3.4.9垫板设计 (26)3.4.10模柄选择 (27)3.4.11 凸模固定板设计 (28)3.4.12导柱导套选择 (29)3.4.13 模座选择 (29)3.4.14 螺钉、销钉的选用 (30)3.4.15 装配图设计 (31)3.4.16模架的选取 (31)3.4.17冲压设备的选择 (32)第4章模具的技术条件 (33)4.1 表面粗糙度及标准 (33)4.2 加工精度 (34)4.2.1尺寸偏差 (34)4.2.2 形位公差 (34)4.2.3 配合要求 (34)第5章模具装配与调试 (36)5.1 装配过程 (36)5.1.1模具的装配 (36)5.2 装模与试模 (37)5.21模具的安装 (37)5.3 模具的调试 (38)总结 (40)致谢 (41)参考文献 (42)外文翻译译文 (43)前言冷冲压是利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件(俗称冲压件或冲件)的一种压力方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

后支架零件冲压模具设计

后支架是汽车底盘中的一个重要组成部分,它为车身提供

支撑和稳定性。后支架零件冲压模具设计是为了生产后支架零

件而进行的一项工作,下面将对其进行详细介绍。

一、后支架零件的设计和制造

后支架一般由多个零部件组成,包括侧框、增加杆、连接

板、支撑杆等。这些零部件的形状和尺寸都需要根据汽车底盘

的要求来进行设计,以满足其在使用中的稳定性和承载能力。

对于后支架零件的制造,常用的工艺是冲压。冲压工艺是

通过加工模具,将金属板材或条材加工成所需形状的零部件,

被广泛应用于汽车、机械、电子等行业。

二、冲压模具的种类和设计

冲压模具主要由上模、下模和模板组成。按照生产零件的

形状和加工方式的不同,冲压模具可以分为单工位模具、多工

位模具和复合模具等几种类型。

单工位模具是最简单的模具类型,适用于生产形状较简单

的零部件。多工位模具可以按照一定工序的流程完成多个加工

步骤,适用于生产形状复杂的零部件。复合模具则是多个模具

组合使用,通过多轴控制完成多个零部件的加工。

在进行后支架零件冲压模具设计时,需要考虑到零部件的

形状和加工难度,以及模具的制造成本和生产效率等因素。为

了提高模具的精度和耐用性,一般采用数控加工技术和优质材

料进行制造。

三、后支架零件冲压模具设计的流程

后支架零件冲压模具设计的流程一般包括以下几个步骤:

1.确定零部件的形状和尺寸

首先需要根据后支架的设计要求,确定各个零部件的形状、

尺寸和加工难度等因素。

2.设计模具的结构和形状

通过3D建模软件,设计模具的上模、下模和模板等部分

的结构和形状。需要考虑到零部件的加工精度和生产效率等因

素,同时还要遵循模具制造的工艺和成本要求。

3.制造模具零件和组装模具

根据模具设计图纸,采用数控加工技术进行模具零件的加

工制造,并进行清洗和表面处理。然后将各个零件进行组装和

校验,确保模具的组装质量和精度。

4.试模和调试

在正式生产前,需要对模具进行试模和调试工作。通过试

模和调试,可以检查模具的工作状态和加工效果,为正式生产

做好充分准备。

四、后支架零件冲压模具设计的优缺点

后支架零件冲压模具设计的优点在于可以快速且精确地制

造出所需形状的零部件。冲压工艺成本较低,且生产效率高,

能够满足大规模生产的需要。此外,模具制造技术的不断提高,

也促进了冲压工艺在汽车制造行业的应用。

冲压模具设计的缺点在于由于其制造成本较高,对于生产

数量较少的零部件可能不太具有优势。同时,对于复杂形状的

零部件,冲压模具的设计和制造难度较大,需要具备专业知识

和经验。

总之,后支架零件冲压模具设计是为了生产后支架零件而

进行的一项工作,需要考虑各个影响因素,通过科学合理的设

计和精准的制造,能够提高生产效率、保证产品质量,为汽车

制造业的发展做出积极的贡献。