氧气侧吹熔池熔炼技术

侧吹炉技术方案

侧吹炉技术方案1. 引言侧吹炉作为一种常用的工业设备,被广泛应用于炼钢、炼铁等行业。

它通过喷吹气体使炉内的液态金属进行搅拌和混合,以达到提高炉内温度均匀性、促进反应进程和提高生产效率的目的。

本文将介绍侧吹炉的工作原理、关键技术及其方案。

2. 工作原理侧吹炉的工作原理是通过喷吹高速气体来产生气流涡旋,使炉内的熔融金属进行强烈的搅拌和混合。

气体喷吹通过喷头进入炉内,形成环形的气垫。

气垫能够有效地隔绝炉壁与熔融金属之间的接触,以防止金属粘附在炉壁上。

同时,高速气体的喷吹也能够将炉内的温度均匀分布,提高反应效率,并改善产品的品质。

3. 关键技术3.1 喷吹气体选择喷吹气体的选择是侧吹炉的一个重要技术参数。

常用的喷吹气体包括氧气、空气和蒸汽等。

氧气作为喷吹气体的优点是可以提供高浓度的氧元素,从而促进燃烧和反应的进行,提高炉内温度和反应速率。

但氧气也具有较高的危险性和成本。

空气作为一种常用喷吹气体,其安全性相对较高,但由于其中含有大量的氮气,会降低炉内的氧浓度,影响反应效率。

蒸汽是一种常用的惰性喷吹气体,可以提高炉内温度均匀性,并且适用于一些对氧含量要求较低的反应。

3.2 喷射方式设计喷射方式的设计也是侧吹炉的一项关键技术。

常用的喷射方式包括:单点喷射、多点喷射和环状喷射等。

单点喷射是最简单的喷射方式,它可以集中喷吹气体到熔融金属的一个点上,从而形成一个强烈的气流涡旋。

多点喷射是在炉壁上设置多个喷头,通过多个点的喷射来形成气流场,提高炉内的搅拌效果。

环状喷射是在炉壁上设置呈环形排列的喷头,通过呈环形的喷射来形成更强的气流涡旋,使炉内的搅拌效果更加均匀。

3.3 喷吹气体速度控制喷吹气体速度的控制是影响侧吹炉工作效果的重要参数之一。

喷吹气体速度过低会导致搅拌效果不佳,无法达到预期的混合效果;喷吹气体速度过高则会加大炉内气流对炉壁的冲刷力,缩短炉壁的使用寿命。

因此,合理控制喷吹气体速度是保证侧吹炉高效工作的关键。

富氧侧吹熔炼和连续吹炼工艺的环保优势

收稿日期:2019-11-19基金项目:江西省重点研发计划项目(项目编号20165ABC28005)作者简介:杜龙(1983—),男,高级工程师,主要从事EHS 设计和研究工作。

〔摘要〕富氧侧吹熔炼、连续吹炼工艺在环保方面具有烟气排放量显著低于基准排气量的突出优点,解决了PS 转炉SO 2烟气低空排放的污染问题。

和其他工艺相比,环保优势突出,适用于当前越来越严格的环保要求。

〔关键词〕侧吹熔炼;连续吹炼;环保;优势中图分类号:TF811;X758文献标志码:B文章编号:1004-4345(2020)01-0019-03Environmental Advantages of Oxygen Enriched Side Blowing Smelting and Continuous Blowing ProcessDU Long,LIU Yang,ZHANG Xiaoming(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330038,China)Abstract After the application of oxygen enriched side blowing smelting and continuous blowing process,the flue gas emission issignificantly lower than the reference emission in terms of environmental protection,which solves the pollution problem of SO 2emission from PS converter at low pared with other processes,it has outstanding advantages in environmental protection and is suitable for more and more strict environmental protection requirements.Keywords side blowing smelting;continuous blowing;environmental protection;advantages富氧侧吹熔炼和连续吹炼工艺的环保优势杜龙,刘旸,张小明(中国瑞林工程技术股份有限公司,江西南昌330038)第41卷第1期有色冶金设计与研究2020年2月0概述侧吹熔炼炉借鉴了前苏联瓦纽克夫熔炼法的理念,是在前苏联实践的基础上改进和优化的一种炉型,广泛应用于铜冶炼、铅冶炼(含再生铅)行业,近年来在危险废物处置行业也有所应用。

熔池熔炼技术

熔池熔炼技术熔池熔炼技术是一种用于金属加工的重要工艺。

它通过将金属材料加热至其熔点,使其融化成为熔池,然后通过控制熔池的温度和成分来实现金属的加工和改性。

熔池熔炼技术在金属冶金、制造业和材料科学领域都有广泛的应用。

熔池熔炼技术主要包括两个步骤:加热和熔化。

首先,金属材料被加热至其熔点以上,这可以通过电阻加热、感应加热或火焰加热等方式实现。

加热后,金属材料开始融化并形成熔池。

熔池的温度和成分可以通过控制加热温度、加热时间和加热方法来调节和控制。

熔池熔炼技术有许多优点。

首先,它可以实现对金属材料的高温加工,从而改变其结构和性能。

其次,熔池熔炼技术可以用于合金的制备,通过调整熔池的成分比例来获得所需的合金组织和性能。

此外,熔池熔炼技术还可以实现金属的净化和脱气,从而提高材料的纯度和质量。

在熔池熔炼技术中,熔池的温度和成分的控制非常重要。

温度的控制可以通过加热设备的调节来实现,而成分的控制则需要通过合适的原料配比和添加剂来实现。

此外,熔池的搅拌和保温也是熔池熔炼技术中的关键步骤。

搅拌可以均匀分布熔池中的成分和温度,而保温则可以保持熔池的稳定性和均匀性。

熔池熔炼技术在金属冶金领域有广泛的应用。

例如,在铸造过程中,熔池熔炼技术可以将金属材料融化成为液态,并通过铸造工艺将其注入到模具中,制备出所需的铸件。

在焊接和热处理过程中,熔池熔炼技术可以实现金属的熔合和改性。

此外,在金属材料的制备和加工过程中,熔池熔炼技术还可以实现金属的合金化和净化。

熔池熔炼技术的发展离不开科学和技术的进步。

随着计算机技术和数值模拟方法的发展,人们可以更准确地预测和控制熔池的温度和成分。

此外,新型加热设备和控制系统的应用也使得熔池熔炼技术更加高效和可靠。

熔池熔炼技术是一种重要的金属加工工艺。

它通过将金属材料加热至其熔点以上,形成熔池,并通过控制熔池的温度和成分来实现金属的加工和改性。

熔池熔炼技术在金属冶金、制造业和材料科学领域都有广泛的应用,并且随着科学和技术的进步,它的应用前景将更加广阔。

富氧侧吹熔池熔炼中控关键连锁设计及应用

244管理及其他M anagement and other富氧侧吹熔池熔炼中控关键连锁设计及应用杨世干(广东申联新材料科技有限公司,广东 化州 525100)摘 要:富氧侧吹熔池熔炼工艺设有中央控制系统(简称中控),其中有若干关键连锁设计能有效规避各种安全生产事故的发生,提高有效生产时率,减少企业经济损失和确保企业职工生命、财产安全,为同类炉型的技术升级和装备的改进提供一定的参考和借鉴。

关键词:富氧侧吹;中控;关键连锁设计;应用;安全生产中图分类号:TF815 文献标识码: A 文章编号:11-5004(2020)06-0244-2收稿日期:2020-03作者简介:杨世干,男,生于1973年,汉族,广西河池人,本科,工程师。

研究方向:富氧侧吹炉应用及生产管理。

目前国内有色冶炼企业和各大设计科研院所对富氧侧吹熔池熔炼炉均高度重视,冶炼工艺技术及配套装备、设备也日益成熟和完善,形成有特色的富氧侧吹熔池熔炼成套系统。

某公司甚至在铜冶炼中首创四连炉工艺,可见其必有诸多优点。

与此同时,作为工艺辅助装备的中央控制系统(下称中控)也日趋完善,生产控制水平日新月异,为现代化的大规模冶炼的技术升级和安全生产提供了保姆式服务。

本文用铜富氧侧吹熔池熔炼中控关键连锁的设计进行分解论述,阐明优异的连锁设计在实际生产中的应用可带来良好效果,同时为同类炉型的技术升级和装备的改进提供一定的参考和借鉴[1]。

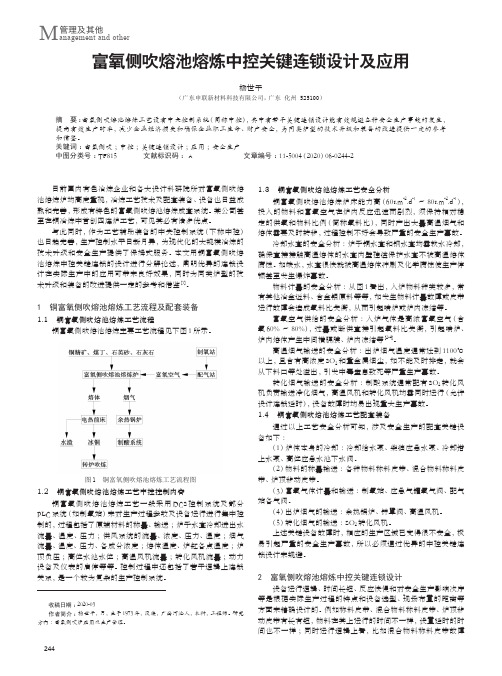

1 铜富氧侧吹熔池熔炼工艺流程及配套装备1.1 铜富氧侧吹熔池熔炼工艺流程铜富氧侧吹熔池熔炼主要工艺流程见下图1所示。

图1 铜富氧侧吹熔池熔炼工艺流程图1.2 铜富氧侧吹熔池熔炼工艺中控控制内容铜富氧侧吹熔池熔炼工艺一般采用DCS 控制系统及部分PLC 系统(如制氧站)来对生产过程参数及设备运行进行集中控制的,过程包括了原辅材料的称量、输送;炉子水套冷却进出水流量、温度、压力;供风系统的流量、浓度、压力、温度;烟气流量、温度、压力、各成分浓度;熔体温度、炉缸各点温度;炉顶负压;高位水池水位;高温风机流量;转化风机流量;动力设备及仪表的启停等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 / 3

氧气侧吹熔池熔炼技术

一、技术名称:

氧气侧吹熔池熔炼技术

二、适用范围:

适宜处理含铜、镍、铅、锑、xx、铁的物料

三、与该节能技术相关生产环节的能耗现状:

根据我国《铜冶炼企业单位产品能源消耗限额》(GB21248-2007)要求:

新建铜冶炼企业单位产品综合能耗限额准入值≤700kgce/t。

根据我国《镍冶炼企业单位产品能源消耗限额》(GB21251-2007)要求:

新建镍冶炼企业单位产品综合能耗限额准入值≤850kgce/t(镍精矿-高镍

锍)。

目前我国粗铅冶炼综合能耗为420~450kgce/t。

四、技术内容:

1.技术原理

氧气侧吹熔炼集物料干燥和熔炼于一身,熔炼强度大,可充分利用原料自

身的化学反应热,产生的烟气通过余热锅炉回收余热后进行发电,有效降低了

能耗。尤其是在铅冶炼过程中取消了鼓风炉还原工段,节省了大量焦炭;且氧

化炉产生的高铅渣是以液态进入还原炉,充分利用了高铅渣的显热,节约了能

源。

2.关键技术

氧气侧吹熔池熔炼技术、氧气侧吹炉及其余热锅炉等与该技术配套的设

备。

3.工艺流程

2 / 3

适宜处理的物料、熔剂、返尘和煤等混合配料后送入氧气侧吹炉内,富氧

空气由炉侧风口鼓入,鼓风使熔体激烈搅动,发生相应的氧化、还原反应,生

成的锍相互碰撞并长大,下沉进入风口以下区域,在此与渣分离,然后由各自

虹吸口排出。

具体工艺流程见图1。

五、主要技术指标:

铜粗炼回收率≥98.5%;

电铜综合能耗550~600kgce/t。

镍熔炼回收率≥94.89%;

高镍锍综合能耗787.2kgce/t。

铅熔炼回收率≥97%;

粗铅综合能耗310~360kgce/t。图1氧气侧吹熔池熔炼工艺流程图

六、技术应用情况:

该技术已在部分有色金属冶炼企业进行了应用,节能效果显著。

七、典型用户及投资效益:

典型用户:

XX铜业有限责任公司、XX矿业股份有限公司、XX矿业有限公司建设规

模:

电铜15万t/a。主要技改内容:

铜熔炼及吹炼系统、粗铜精炼系统和烟气制酸系统,主要设备为氧气侧吹

熔炼炉等。节能技改投资额7500万元,建设期2年。每年可节约15000tce,年

节能经济效益1800万元,投资回收期4年。

八、推广前景和节能潜力:

3 / 3

氧气侧吹炼铜技术目前已有2家采用并投产,预计2015年采用该技术的冶

炼厂将达到8~12家,改造产能超过180万吨。2009年铜的综合能耗366kg/t-

Cu ,使用该技术可降低铜的综合能耗150kgce/t-Cu,节能能力可达30万tce/a。