伺服绝对值编码器溢出的处理

安川伺服驱动器的常用故障代码

安川伺服驱动器的常用故障代码A.00 绝对值数据错绝对值错误或没收到A.02 参数中断用户参数检测不到A.04 参数设置错误用户参数设置超出允许值A.10 过流电源变压器过流A.30 再生电路检查错误再生电路检查错误A.31 位置错误脉冲溢出位置错误,脉冲超出参数Cn-1E设定值A.40 主电路电压错误主电路电压出错A.51 过速电机转速过快A.71 过载(大负载) 电机几秒至几十秒过载运行A.72 过载(小负载) 电机过载下连续运行A.80 绝对值编码器差错绝对值编码器每转脉冲数出错ssszxx fA.81 绝对值编码器失效绝对值编码器电源不正常A.82 绝对值编码器检测错误绝对值编码器检测不正常A.83 绝对值编码器电池错误绝对值编码器电池电压不正常A.84 绝对值编码器数据不对绝对值编码器数据接受不正常A.85 绝对值编码器转速过高电机转速超过400转/分后编码器打开A.A1 过热驱动器过热A.B1 给定输入错误伺服驱动器CPU检测给定信号错误A.C1 伺服过运行伺服电机(编码器)失控A.C2 编码器输出相位错误编码器输出A、B、C相位出错A.C3 编码器A相B相断路编码器A相B相没接A.C4 编码器C相断路编码器C相没接A.F1 电源缺相主电源一相没接A.F3 电源失电电源被切断CPF00 手持传输错误1 通电5秒后,手持与连接仍不对CPF01 手持传输错误2 传输发生5次以上错误A.99 无错误操作状态不正常安川伺服报警代码报警代码报警名称主要内容A.00 绝对值数据错误不能接受绝对值数据或接受的绝对值数据异常A.02 参数破坏用户常数的“和数校验”结果异常A.04 用户常数设定错误设定的“用户常数”超过设定范围A.10 电流过大功率晶体管电流过大A.30 测出再生异常再生处理回路异常A.31 位置偏差脉冲溢出位置偏差脉冲超出了用户常数“溢出(Cn-1E)”的值A.40 测出主回路电压异常主回路异常A.51 速度过大电机的回转速度超出检测电平A.71 超高负荷大幅度超过额定转矩运转数秒-数十秒A.72 超低负荷超过额定转矩连续运转A.80 绝对值编码器错误绝对值编码器一转的脉冲数异常A.81 绝对值编码器备份错误绝对值编码器的三个电源(+5v,电池组内部电容器)都没电了A.82 绝对值编码器和数校验错误绝对值编码器内存的“和数校验”结果异常A.83 绝对值编码器电池组错误绝对值编码器的电池组电压异常A.84 绝对值编码器数据错误收受的绝对值数据异常A.85 绝对值编码器超速绝对值编码器通电源时,转速达400r/min以上A.A1 散热片过热伺服单元的散热器过热A.b1 指令输入阅读错误伺服单元的CPU不能检测指令输入A.C1 伺服失控伺服电机(编码器)失控A.C2 测出编码器相位差编码器的A,B,C三相输出的相位异常A.C3 编码器A相,B相断线编码器的A相,B相断线A.C4 编码器C相断线编码器C相断线A.F1 电源线缺相主电源有一相没连接A.F3 瞬时停电错误在交流电中,有超过一个电源周期的停电发生CPF00 数字操作器通讯错误-1 通电5秒后,还不能和伺服单元通讯CPF01 数字操作器通讯错误-2 连续发生5次数据通讯不好A.99 无错误显示显示正常动作状态A.C9 编码器通讯故障(此故障一般都是编码器断线造成的,故障代码只有接好线后才会自动消失)A32 回生过载,回生电能超过回生电阻容量。

伺服绝对值编码器寻零方式 -回复

伺服绝对值编码器寻零方式-回复伺服绝对值编码器是一种重要的测量设备,可用于检测伺服系统的角度位置并进行反馈控制。

然而,由于种种原因,编码器的位置可能会偏移或丢失,这就需要寻找编码器的零点。

本文将一步一步指导您如何寻找伺服绝对值编码器的零点。

第一步:确定编码器的类型在寻找编码器的零点之前,首先要确定所使用的编码器类型。

一种常见的编码器类型是绝对值编码器,它能够在每一个位置上提供唯一的二进制码,用于标识相对于某个参考点的绝对位置。

与之相对的是增量式编码器,它只提供了相对位移的测量值,无法确定绝对位置。

第二步:了解绝对值编码器的原理绝对值编码器的原理基于光电转换技术,其主要由固定部分和旋转部分组成。

固定部分通常安装在机械结构上,而旋转部分则随着轴的旋转而产生信号变化。

固定部分通常包含参考信号,用于确定编码器的零点。

第三步:查阅设备手册为了寻找绝对值编码器的零点,首先应查阅设备手册或制造商提供的技术规格说明。

这些手册通常会提供有关编码器信号和工作原理方面的详细信息。

您可以找到有关如何找到编码器零点的具体步骤和所需的操作。

第四步:观察信号波形现在,您可以通过观察绝对值编码器的信号波形来确定其零点位置。

可以使用示波器或数字多用途测量设备来监测编码器输出的波形。

观察波形图,您会发现在某个位置上波形会出现明显的跳跃或突变。

这就是绝对值编码器的零点位置。

第五步:记录零点位置一旦找到了绝对值编码器的零点位置,建议将其记录下来。

您可以使用机械标记或软件配置来标记零点位置。

这将在以后的操作中提供便利,可以作为参考点进行测量和控制。

通过记录编码器的零点位置,即使在重新启动系统或更换编码器后,您也可以快速找到正确的零点。

第六步:验证零点位置最后,您应该验证记录的零点位置是否准确。

通过执行一些角度或位置测量,您可以确认编码器是否正确地返回到零点。

如果出现偏差,您可能需要重新调整或修复编码器。

在寻找伺服绝对值编码器的零点时,应密切注意安全事项。

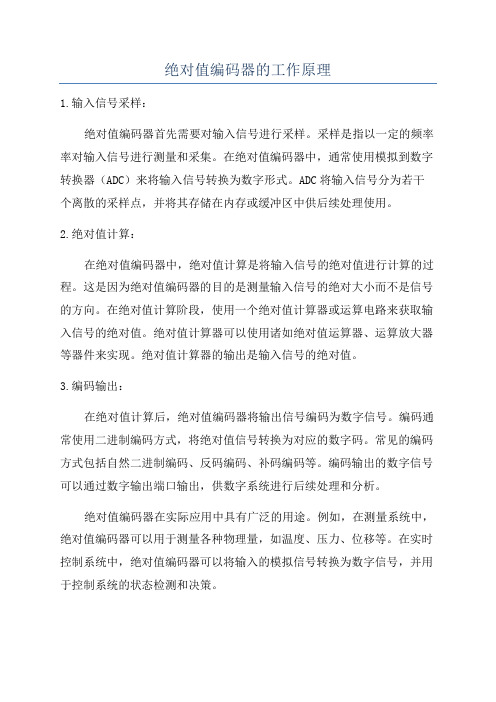

绝对值编码器的工作原理

绝对值编码器的工作原理

1.输入信号采样:

绝对值编码器首先需要对输入信号进行采样。

采样是指以一定的频率率对输入信号进行测量和采集。

在绝对值编码器中,通常使用模拟到数字转换器(ADC)来将输入信号转换为数字形式。

ADC将输入信号分为若干个离散的采样点,并将其存储在内存或缓冲区中供后续处理使用。

2.绝对值计算:

在绝对值编码器中,绝对值计算是将输入信号的绝对值进行计算的过程。

这是因为绝对值编码器的目的是测量输入信号的绝对大小而不是信号的方向。

在绝对值计算阶段,使用一个绝对值计算器或运算电路来获取输入信号的绝对值。

绝对值计算器可以使用诸如绝对值运算器、运算放大器等器件来实现。

绝对值计算器的输出是输入信号的绝对值。

3.编码输出:

在绝对值计算后,绝对值编码器将输出信号编码为数字信号。

编码通常使用二进制编码方式,将绝对值信号转换为对应的数字码。

常见的编码方式包括自然二进制编码、反码编码、补码编码等。

编码输出的数字信号可以通过数字输出端口输出,供数字系统进行后续处理和分析。

绝对值编码器在实际应用中具有广泛的用途。

例如,在测量系统中,绝对值编码器可以用于测量各种物理量,如温度、压力、位移等。

在实时控制系统中,绝对值编码器可以将输入的模拟信号转换为数字信号,并用于控制系统的状态检测和决策。

总之,绝对值编码器是一种将模拟信号转换为数字信号的设备。

它通过采样输入信号的绝对值,并将其编码为数字码来实现。

绝对值编码器在模拟信号处理和数据采集中具有重要的作用,广泛应用于各种领域。

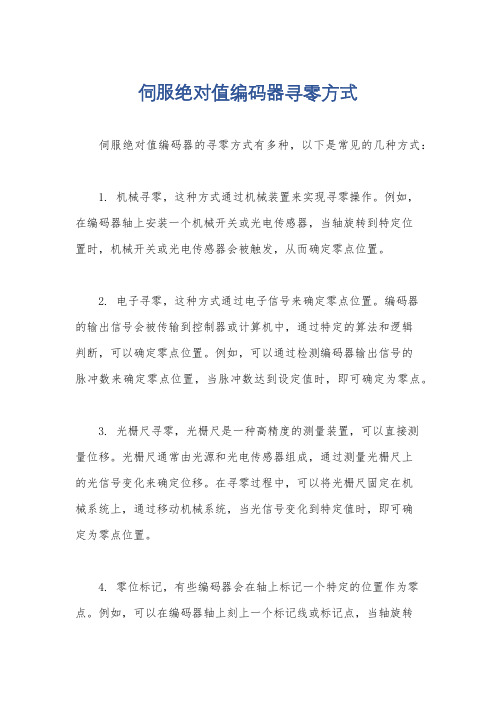

伺服绝对值编码器寻零方式

伺服绝对值编码器寻零方式

伺服绝对值编码器的寻零方式有多种,以下是常见的几种方式:

1. 机械寻零,这种方式通过机械装置来实现寻零操作。

例如,

在编码器轴上安装一个机械开关或光电传感器,当轴旋转到特定位

置时,机械开关或光电传感器会被触发,从而确定零点位置。

2. 电子寻零,这种方式通过电子信号来确定零点位置。

编码器

的输出信号会被传输到控制器或计算机中,通过特定的算法和逻辑

判断,可以确定零点位置。

例如,可以通过检测编码器输出信号的

脉冲数来确定零点位置,当脉冲数达到设定值时,即可确定为零点。

3. 光栅尺寻零,光栅尺是一种高精度的测量装置,可以直接测

量位移。

光栅尺通常由光源和光电传感器组成,通过测量光栅尺上

的光信号变化来确定位移。

在寻零过程中,可以将光栅尺固定在机

械系统上,通过移动机械系统,当光信号变化到特定值时,即可确

定为零点位置。

4. 零位标记,有些编码器会在轴上标记一个特定的位置作为零点。

例如,可以在编码器轴上刻上一个标记线或标记点,当轴旋转

到标记位置时,即可确定为零点。

需要注意的是,不同的编码器和应用场景可能采用不同的寻零方式。

在实际应用中,需要根据具体情况选择适合的寻零方式,并结合控制系统的要求进行配置和调试。

绝对值编码器调试说明书

绝对值编码器调试说明书编辑人:章晶一.绝对值编码器调试安全注意事项1. 电池装上后不能拔下或松掉,特别是绝对值原点设定后,否则会造成绝对值编码器的读数乱掉,造成撞机等事故。

2. 绝对值原点设置前,必须松开联轴器进行定位和重复定位测试,观察电池记忆绝对值坐标的稳定性。

3. 绝对值编码器装机后,必须测试电机运转的正反向及编码器的读数方向,防止撞机事件。

4. 设置完绝对值原点后,由于绝对值方案没有硬限位,必须先设定好各轴软限位保护,防止工作台飞出,造成人员伤亡。

二.绝对值编码器调试步骤1. 开启绝对值编码器模式先设置X轴系统参数->DspB0->DspB0-50->将261参数设置为0,如图1所示。

图1再设置Y轴系统参数->DspB0->DspB0-51->将381参数设置为0,如图2所示。

图2最后设置Z轴系统参数->DspB0->DspB0-52->将501参数设置为0,如图3示。

图32. 绝对值编码器的初始化1). 先在伺服驱动器端编码器位置装上电池,然后松开X、Y、Z轴联轴器。

2). 第一次设定绝对值编码器出现A.810报警,连接SigmaWin软件,选择安装->绝对值编码器设定->绝对值编码器复位->然后一直按确定,直到完成,如图4所示。

依此初始化X、Y、Z轴,然后断电重启伺服驱动器,此时报警清除。

图43. 绝对值编码器机床坐标值的定位测试与重复定位测试1). 系统与伺服都上电,记录此时的机床坐标,然后将伺服断电,等候5~10分钟,再上电,记录此时的机床坐标,对比上次的机床坐标看有无变化。

如此重复3~5次。

2). 伺服断电,将X、Y、Z轴手动正向转动,伺服上电,记录此时的机床坐标是否往正方向运动了。

然后伺服断电,等候5~10分钟,再上电,记录此时的机床坐标,对比上次的机床坐标看有无变化。

再伺服断电,将X、Y、Z轴手动正向转动,伺服上电,记录此时的机床坐标是否往正方向运动了,如此重复3~5次。

伺服驱动器常见故障的原因及对策

伺服驱动器常有故障的原由及对策伺服驱动器因为长时间的使用,不免会出现故障,最重要的是实时查找出原由,对应解决故障,提早恢复正常使用。

小编在这整理伺服驱动器常有的故障原由及对策供大家参考。

1、伺服电机在有脉冲输出时不运行,怎样办理?①监督控制器的脉冲输出目前值以及脉冲输出灯能否闪耀,确认指令脉冲已经执行并已经正常输出脉冲 ;②检查控制器到驱动器的控制电缆,动力电缆,编码器电缆能否配线错误,损坏或许接触不良 ;③检查带制动器的伺服电机其制动器能否已经翻开;④监督伺服驱动器的面板确认脉冲指令能否输入;⑤ Run 运行指令正常 ;⑥控制模式务必选择地点控制模式;⑦伺服驱动器设置的输入脉冲种类和指令脉冲的设置能否一致;⑧保证正转侧驱动严禁,反转侧驱动严禁信号以及偏差计数器复位信号没有被输入,脱开负载而且空载运行正常,检查机械系统。

2、伺服电机高速旋转时出现电机偏差计数器溢犯错误,怎样办理?①高速旋转时发生电机偏差计数器溢犯错误;对策:检查电灵活力电缆和编码器电缆的配线能否正确,电缆能否有损坏。

②输入较长指令脉冲时发生电机偏差计数器溢犯错误;对策:a. 增益设置太大,从头手动调整增益或使用自动调整增益功能;b. 延伸加减速时间 ;c. 负载过重,需要从头选定更大容量的电机或减少负载,加装减速机等传动机构提高负荷能力。

③运行过程中发生电机偏差计数器溢犯错误。

对策:a. 增大偏差计数器溢出水平设定值;b. 减慢旋转速度 ;c. 延伸加减速时间 ;d. 负载过重,需要从头选定更大容量的电机或减少负载,加装减速机等传动机构提升负载能力。

3、伺服电机做地点控拟订位严禁,怎样办理?① 第一确认控制器实质发出的脉冲目前值能否和预料的一致,如不一致则检查并修正程序 ;② 监督伺服驱动器接收到的脉冲指令个数能否和控制器发出的一致,如不一致则检查控制线电缆 ;③检查伺服指令脉冲模式的设置能否和控制器设置得一致,如CW/CCW仍是脉冲+方向;④伺服增益设置太大,试试从头用手动或自动方式调整伺服增益;⑤ 伺服电机在进行来去运动时易产生积累偏差,建议在工艺同意的条件下设置一个机械原点信号,在偏差高出同意范围以行进行原点搜寻操作;⑥机械系统自己精度不高或传动机构有异样( 如伺服电机和设施系统间的联轴器部发生偏移等 ) 。

KND_SD100_报警处理方法

①换伺服驱动器

① 电源电压过高

①检查供电电源

② 电源电压波形不正常

电机运行过 程中出现

①制动电阻接线断开 ① 制动晶体管损坏 ② 内部制动电阻损坏 ①制动回路容量不够

①重新接线 ①换伺服驱动器

① 降低起停频率 ② 增加加∕减速时间常数 ③ 减小转矩限制值 ④ 减小负载惯量 ⑤ 更换大功率的驱动器和电

② 开关电源异常 ③ 芯片损坏

③ 检查开关电源

11 IPM 模块 接通控制电 ①电路板故障

①换伺服驱动器

故障

源时出现

电机运行过 ① 供电电压偏低

① 检查驱动器

程中出现 ② 过热

② 重新上电 ③ 更换驱动器

①驱动器 U、V、W 间短路 ①检查接线

①接地不良

①正确接地

①电机绝缘损坏

①更换电机

①受到干扰

① 增加线路滤波器 ② 远离干扰源

① 更换编码器 ② 检查编码器接口电路

接通控制电 源时出现 接通主电源 时出现

原因

处理方法

①控制电路板故障

① 换伺服驱动器

②编码器故障

② 换伺服电机

①输入 指令脉 冲频 率过 ①正确设定输入指令脉冲

高

① 加∕减速时间常数太 ①增大加∕减速 时间常数

小,使速度超调量过

大

①输入电子齿轮比

①正确设置

太大

①编码器故障

①换伺服电机

①编码器电缆不良

机

3 主 电 路 接通主电源 ① 电路板故障

①换伺服驱动器

欠压

时出现

② 电源保险损坏

③ 软启动电路故障

④ 整流器损坏

① 电源电压底

①检查电源

② 临时停电 20ms 以上

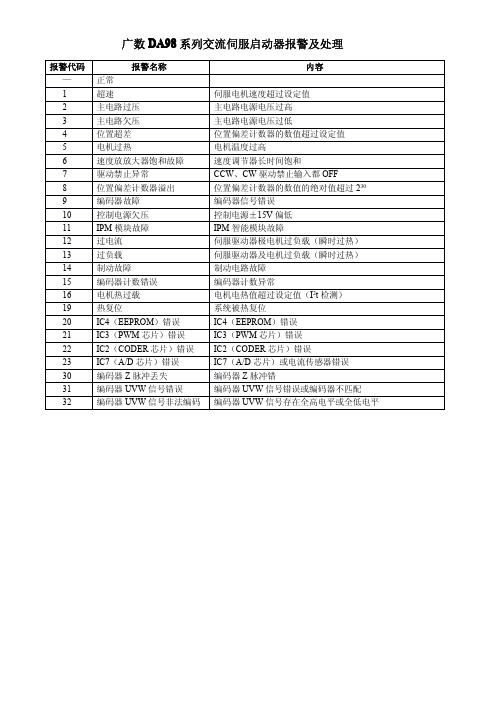

DA98系列交流伺服驱动器报警

报警代码报警名称内容—正常1超速伺服电机速度超过设定值2主电路过压主电路电源电压过高3主电路欠压主电路电源电压过低4位置超差位置偏差计数器的数值超过设定值5电机过热电机温度过高6速度放放大器饱和故障速度调节器长时间饱和7驱动禁止异常CCW、CW驱动禁止输入都OFF8位置偏差计数器溢出位置偏差计数器的数值的绝对值超过230 9编码器故障编码器信号错误10控制电源欠压控制电源±15V偏低11IPM模块故障IPM智能模块故障12过电流伺服驱动器极电机过负载(瞬时过热)13过负载伺服驱动器及电机过负载(瞬时过热)14制动故障制动电路故障15编码器计数错误编码器计数异常16电机热过载电机电热值超过设定值(I2t检测)19热复位系统被热复位20IC4(EEPROM)错误IC4(EEPROM)错误21IC3(PWM芯片)错误IC3(PWM芯片)错误22IC2(CODER芯片)错误IC2(CODER芯片)错误23IC7(A/D芯片)错误IC7(A/D芯片)或电流传感器错误30编码器Z脉冲丢失编码器Z脉冲错31编码器UVW信号错误编码器UVW信号错误或编码器不匹配32编码器UVW信号非法编码编码器UVW信号存在全高电平或全低电平报警处理方法报警代码报警名称运行状态原因处理方法1超速接通控制电源时出现电机运行过程中出现电机刚启动时出现①控制电路板故障②编码器故障①输入指令脉冲频率过高①加/减速时间常数太小,使速度超调量过大。

①输入电子齿轮比太大①编码器故障①编码器电缆不良①伺服系统不稳定,引起超调①负载惯量过大①编码器零点错误①电机U、V、W接线错误②编码器电缆引线错误①换伺服驱动器②换伺服电机①正确设定输入指令脉冲①增大加/减速时间常数①正确设置①更换伺服电机①更换编码器电缆①重新设定有关增益②如果增益不能设置到合适值,则减小负载转动惯量比例。

①减小负载惯量②更换更大功率的驱动器和电机①更换伺服电机②请厂家重调编码器零点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服绝对值编码器溢出的处理

一、引言

伺服系统是现代工业自动化领域中常用的控制系统之一,广泛应用于各种机械设备中。

在伺服系统中,编码器是一种关键的传感器,用于测量电机位置和速度。

然而,当编码器计数值超出其所能表示的范围时,就会发生绝对值编码器的溢出错误。

本文将探讨伺服绝对值编码器溢出的原因以及相应的处理方法。

二、绝对值编码器的原理和工作方式

绝对值编码器是一种能够测量旋转角度的设备,它通过将旋转角度转换为数字信号来实现。

绝对值编码器通常由一个光学传感器和一个光学盘组成。

光学盘上有许多刻有黑色和白色条纹的标记,光学传感器会通过检测黑白相间的标记来测量旋转角度。

绝对值编码器可以实现精准的旋转角度测量,其工作原理如下: 1. 光学盘旋转,光学传感器检测到标记的变化。

2. 光学传感器将检测到的信号转换为数字信号。

3. 数字信号经过计数和处理后,得到旋转角度的数值。

三、绝对值编码器溢出的原因

当绝对值编码器的数值超出其所能表示的范围时,就会发生溢出错误。

溢出错误主要由以下原因引起:

3.1 编码器分辨率过低

绝对值编码器的分辨率决定了其能够表示的旋转角度范围。

如果编码器的分辨率过低,即每个标记代表的旋转角度较大,那么在旋转过程中,编码器的计数值容易超过其所能表示的范围。

3.2 旋转速度过快

当绝对值编码器所连接的电机旋转速度过快时,编码器的检测频率可能跟不上电机的旋转速度,导致计数值无法准确记录。

这种情况下,编码器的计数值容易出现不连续或跳跃的情况,从而引发溢出错误。

3.3 电源电压波动

绝对值编码器的工作依赖于电源供电。

当电源电压波动较大时,编码器的输出信号可能不稳定,导致计数值异常。

如果电源电压过高或过低,编码器的计数值易超出其所能表示的范围。

3.4 编码器故障

绝对值编码器本身可能存在故障,例如光学传感器失灵、光学盘损坏等。

这种情况下,编码器的输出信号会发生错误,导致计数值异常。

四、处理绝对值编码器溢出错误的方法

针对不同的绝对值编码器溢出原因,可以采取以下方法进行处理:

4.1 提高编码器分辨率

提高绝对值编码器的分辨率可以扩大其能够表示的旋转角度范围。

可以通过更换高分辨率的编码器来替代原有的低分辨率编码器。

另外,还可以通过增加光学盘上的标记数目或改变标记的形状来提高分辨率。

4.2 降低旋转速度

控制电机的旋转速度,将旋转速度限制在绝对值编码器所能处理的范围内。

可以通过调整电机驱动器的控制参数,减小电机的加速度和减速度,从而限制旋转速度。

4.3 稳定电源供电

为绝对值编码器提供稳定的电源供电是避免溢出错误的关键。

可以通过使用稳压电源、电源滤波器等措施来抑制电源电压的波动。

此外,还可以使用电源保护装置,如过压保护和欠压保护电路,防止过高或过低的电压对编码器造成损害。

4.4 定期检测和维护编码器

定期检测和维护绝对值编码器是预防溢出错误的有效手段。

可以定期清洁光学盘、校准光学传感器,以确保其正常工作。

此外,还可以定期检查编码器连接线路的接触性,避免因线路松动引起的故障。

五、总结

伺服绝对值编码器溢出错误是影响伺服系统正常运行的常见问题。

本文从绝对值编码器的原理、溢出原因和处理方法三个方面对该问题进行了探讨。

通过提高编码器分辨率、降低旋转速度、稳定电源供电和定期检测维护等方法,可以有效预防和解决伺服绝对值编码器溢出问题,确保伺服系统的稳定运行。