齿轮几何参数计算公式

齿轮基圆公式

齿轮基圆公式

在机械传动中,齿轮是一种常见的传动元件,常常用于传递动力和扭矩。

齿轮的基圆是指齿轮上齿顶与齿谷之间的圆弧线,它是齿轮传动中最重要的几何参数之一。

齿轮的模数是指齿轮的齿数除以齿轮的直径,它是齿轮传动中的另一个重要参数。

齿轮的基圆公式可以用来计算齿轮的基圆直径,它的公式如下:基圆直径 = 模数×齿数

例如,一个齿轮的模数为2,齿数为20,那么它的基圆直径就是2 × 20 = 40。

齿轮的基圆公式是齿轮设计和制造中必不可少的数学公式,它可以帮助工程师快速计算齿轮的基圆直径,从而保证齿轮传动的精度和可靠性。

- 1 -。

齿轮模数怎么计算

齿轮模数怎么计算齿轮模数是齿轮设计和计算中的一个重要参数,用于描述齿轮齿数和齿轮几何形状之间的关系。

它是指齿轮齿数与每英寸垂线上的齿数之比,通常用"M"来表示。

齿轮模数的计算方法有多种,下面将详细介绍齿轮模数的计算过程。

齿轮模数的计算方法主要有四种,分别是:标准齿轮模数计算法、弧长齿轮模数计算法、理论齿轮模数计算法和机械齿轮模数计算法。

1. 标准齿轮模数计算法:这是最常用的一种计算方法,适用于齿轮的齿数大于等于17的情况。

它的计算公式如下:M = Z / D其中,M为齿轮模数,Z为齿数,D为齿轮直径。

2. 弧长齿轮模数计算法:这种计算方法适用于齿数小于17的齿轮,计算公式如下:M = π * D / Z其中,M为齿轮模数,Z为齿数,D为齿轮直径。

3. 理论齿轮模数计算法:这种计算方法适用于齿数大于等于6的齿轮,计算公式如下:M = (K * 1000)/ Z其中,M为齿轮模数,Z为齿数,K为理论齿轮模数(理论齿轮模数 = (π * D)/ Z)。

4. 机械齿轮模数计算法:这是一种经验性的计算方法,适用于特殊情况下的齿轮,计算公式如下:M = (D * T) / (Z1 * Z2)其中,M为齿轮模数,D为齿轮中心距离,T为公共切线长度,Z1和Z2分别为两个齿轮的齿数。

在实际应用中,需要根据具体的齿轮参数和设计要求选择合适的计算方法进行计算。

同时,还需要考虑到齿轮的齿数、齿轮直径、齿轮材料、齿轮传动比等因素,以确定最终的齿轮模数。

齿轮模数的选择影响着齿轮的传动性能和寿命。

通常情况下,较大的模数可以提高齿轮的强度和承载能力,但会增加成本和重量;较小的模数可以减小齿轮的体积和重量,但会降低齿轮的承载能力。

因此,在选择齿轮模数时需要综合考虑各个因素,以满足具体的设计要求。

总而言之,齿轮模数是齿轮设计中的一个重要参数,通过选择合适的计算方法,结合齿轮的具体要求,可以确定最佳的齿轮模数。

选择合适的齿轮模数,可以提高齿轮的传动效率、承载能力和寿命,从而保证齿轮传动系统的正常运行。

齿轮参数附表

齿轮参数附表:滑移齿轮几何尺寸及其重合度滑移齿轮5及滑移齿轮6齿轮对序号项目代号计算公式及计算结果1 齿数齿轮5z533 齿轮6z6532 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α20°9 变位系数齿轮5X50 齿轮6X6010 齿顶高齿轮55ah2齿轮66ah211 齿根高齿轮55fh2.5齿轮66fh2.512 分度圆直径齿轮5 5d66齿轮6 6d10613 齿顶圆直径齿轮55ad70齿轮66ad11014 齿根圆直径齿轮55fd61齿轮66fd10115 齿顶圆压力角齿轮5 5aα27.625°齿轮6 6aα25.106°16 重合度ε 1.72 滑移齿轮7及滑移齿轮8齿轮对序号项目代号计算公式及计算结果3 31 齿数齿轮7z726 齿轮8z8602 模数 m 23 压力角α2004 齿顶高系数*a h 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α20°9 变位系数齿轮7X7 0齿轮8X8010 齿顶高齿轮77ah21*2*7===*aahmh齿轮88ah21*2*8===*aahmh11 齿根高齿轮77fh5.2)25.01(*2)(7=+=*+=*chmhaf齿轮88fh5.2)25.01(*2)(8=+=*+=*chmhaf12 分度圆直径齿轮77d52齿轮88d12013 齿顶圆直径齿轮77ad56齿轮88ad12414 齿根圆直径齿轮77fd47齿轮88fd11515 齿顶圆压力角齿轮77aα29.241°齿轮88aα24.580°16 重合度ε 1.70滑移齿轮9及滑移齿轮10齿轮对序号项目代号计算公式及计算结果1 齿数齿轮9z917 齿轮10z10692 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 867 实际中心距a' 868 啮合角'α209 变位系数齿轮9X9 0 齿轮10X10010 齿顶高齿轮99ah2齿轮1010ah211 齿根高齿轮99fh2.5齿轮10 10fh 2.512 分度圆直径齿轮9 9d34齿轮1010d13813 齿顶圆直径齿轮99ad38齿轮10 10ad14214 齿根圆直径齿轮9 9fd29齿轮1010fd13315 齿顶圆压力角齿轮9 9aα32.78°齿轮10 10aα24.05°16 重合度ε 1.66定轴齿轮几何尺寸及其重合度定轴齿轮传动11与定轴齿轮12齿轮对序号项目代号计算公式及计算结果1 齿数齿轮11z1117 齿轮12z12592 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 767 实际中心距a' 768 啮合角'α2009 变位系数齿轮11X11 0 齿轮12X12010 齿顶高齿轮1111ah21*2*11===*aahmh齿轮1212ah21*2*12===*aahmh11 齿根高齿轮1111fh5.2)25.01(*2)(11=+=*+=*chmhaf齿轮1212fh5.2)25.01(*2)(12=+=*+=*chmhaf12 分度圆直径齿轮1111d34齿轮1212d11813 齿顶圆直径齿轮1111ad38齿轮1212ad12214 齿根圆直径齿轮1111fd29齿轮1212fd11315 齿顶圆压力角齿轮1111aα32.778°齿轮1212aα24.649°16 重合度ε 1.65定轴齿轮传动13与定轴齿轮14齿轮对序号项目代号计算公式及计算结果1 齿数齿轮13z1317齿轮14z14582 模数 m 23 压力角α2004 齿顶高系数*ah 15 顶隙系数*c0.256 标准中心距 a 757 实际中心距a' 758 啮合角'α2009 变位系数齿轮13x13 0 齿轮14x14010 齿顶高齿轮1313ah21*2*13===*aahmh齿轮1414ah21*2*14===*aahmh11 齿根高齿轮1313fh5.2)25.01(*2)(13=+=*+=*chmhaf齿轮1414fh5.2)25.01(*2)(14=+=*+=*chmhaf12 分度圆直径齿轮1313d34齿轮1414d11613 齿顶圆直径齿轮1313ad38齿轮1414ad12014 齿根圆直径齿轮1313fd29齿轮1414fd11115 齿顶圆压力角齿轮1313aα32.778°齿轮1414aα24.719°16 重合度ε 1.65项目代号计算公式及计算结果齿数齿轮26Z26102齿轮27Z2717 模数 m 2 压力角α200齿顶高系数*ah 1 顶隙系数*c0.25 标准中心距 a 119 实际中心距a' 119 啮合角'α200变位系数齿轮26X26 0 齿轮27X270齿顶高齿轮26h a262齿轮27h a272齿根高齿轮26h f26 2.5齿轮27h f27 2.5分度圆直径齿轮26d26204齿轮27d2434齿顶圆直径齿轮26da26208圆锥齿轮几何尺寸及其重合度圆锥齿轮定轴传动齿轮16及17传动对 序号项目代号计算公式及计算结果1 齿数齿轮16 16z 16齿轮1717z48 2 模数 m2 3 压力角 α20° 4齿顶高系数*a h1齿轮27 d a2738齿根圆直径齿轮26d f26199齿轮27 d f2729齿顶圆压力角 齿轮26αa2622.836°齿轮27αa2732.778°重合度ε1.685 顶隙系数*c0.26 分度圆锥角齿轮16 16δ18.435°齿轮17 17δ71.5657 分度圆直径齿轮16 16d32齿轮17 17d968 锥距R101.1939 齿顶高齿轮1616ah2齿轮1717ah210 齿根高齿轮1616fh2.4齿轮1717fh2.411 齿顶圆直径齿轮1616ad35.795齿轮1717ad92.26512 齿根圆直径齿轮1616fd27.446齿轮1717fd94.48213 当量齿数齿轮16 16vz16.865齿轮1717vz151.78914 当量齿轮齿顶圆压力角齿轮1616vaα32.853齿轮1717vaα21.95615 重合度ε 1.702。

端面齿轮分度计算公式

端面齿轮分度计算公式端面齿轮是一种常见的机械传动装置,它通过齿轮的啮合来实现传动功能。

在实际的工程设计中,我们经常需要计算端面齿轮的分度,以确定齿轮的几何参数和传动比。

在本文中,我们将介绍端面齿轮的分度计算公式,并通过实例进行说明。

端面齿轮的分度是指齿轮的齿数与模数的比值,通常用符号z表示。

端面齿轮的分度计算公式如下:z = m / π。

其中,z为齿轮的分度,m为模数,π为圆周率。

根据这个公式,我们可以通过已知的模数来计算端面齿轮的分度。

接下来,我们通过一个实例来说明端面齿轮分度的计算过程。

假设我们需要设计一个模数为4mm的端面齿轮,我们可以通过上述公式计算得到其分度为:z = 4 / π≈ 1.273。

这意味着这个端面齿轮的齿数大约为1.273倍模数,即大约为5.092。

通过这个计算,我们可以得到端面齿轮的几何参数,进而进行传动设计。

除了上述的基本公式外,端面齿轮的分度还可以通过其他方式进行计算。

例如,当已知齿轮的分度和齿数时,可以通过以下公式计算模数:m = z / π。

这个公式可以帮助我们在已知齿数和分度的情况下确定齿轮的模数,进而进行齿轮的设计和选择。

在实际的工程设计中,端面齿轮的分度计算是非常重要的。

它直接影响着齿轮的传动比和几何参数,对于齿轮的工作性能和传动效率都有着重要的影响。

因此,工程师们需要熟练掌握端面齿轮分度的计算方法,并在实际的设计中加以应用。

除了上述的基本计算公式外,端面齿轮的分度还可以通过其他方式进行计算。

例如,当已知齿轮的分度和齿数时,可以通过以下公式计算模数:m = z / π。

这个公式可以帮助我们在已知齿数和分度的情况下确定齿轮的模数,进而进行齿轮的设计和选择。

在实际的工程设计中,端面齿轮的分度计算是非常重要的。

它直接影响着齿轮的传动比和几何参数,对于齿轮的工作性能和传动效率都有着重要的影响。

因此,工程师们需要熟练掌握端面齿轮分度的计算方法,并在实际的设计中加以应用。

斜齿圆柱齿轮的参数及几何尺寸计算

9。

9。

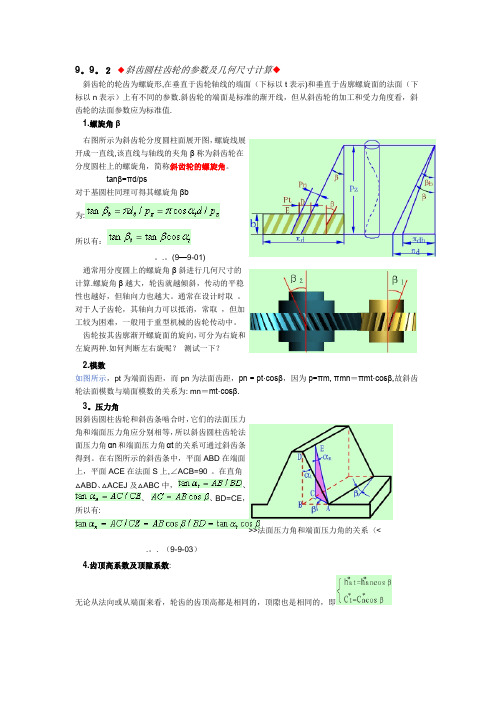

2◆斜齿圆柱齿轮的参数及几何尺寸计算◆斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t表示)和垂直于齿廓螺旋面的法面(下标以n表示)上有不同的参数.斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值.1.螺旋角β右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。

tanβ=πd/ps对于基圆柱同理可得其螺旋角βb为:所以有:。

.。

(9—9-01)通常用分度圆上的螺旋角β斜进行几何尺寸的计算.螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大。

通常在设计时取。

对于人子齿轮,其轴向力可以抵消,常取,但加工较为困难,一般用于重型机械的齿轮传动中。

齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种.如何判断左右旋呢?测试一下?2.模数如图所示,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn=πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ.3。

压力角因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。

在右图所示的斜齿条中,平面ABD在端面上,平面ACE在法面S上,∠ACB=90°。

在直角△ABD、△ACEJ及△ABC中,、、、BD=CE,所以有:>>法面压力角和端面压力角的关系〈<.。

. (9-9-03)4.齿顶高系数及顶隙系数:无论从法向或从端面来看,轮齿的齿顶高都是相同的,顶隙也是相同的,即5.斜齿轮的几何尺寸计算:只要将直齿圆柱齿轮的几何尺寸计算公式中的各参数看作端面参数,就完全适用于平行轴标准斜齿轮的几何尺寸计算,具体计算公式如下表所示:从表中可以看出,斜齿轮传动的中心距与螺旋角β有关。

标准斜齿轮计算公式

标准斜齿轮计算公式在机械传动中,斜齿轮是常用的传动方式之一,它具有结构简单、传递能力强、传递效率高等优点。

在设计中,需要计算斜齿轮的参数,以确保传动的准确性和可靠性。

下面将介绍斜齿轮计算的相关公式和参考内容。

1. 齿数计算公式:斜齿轮的齿数是设计中最基本的参数之一,可以根据齿轮传动的所需传输比和模数来计算。

公式:z1 = z2 * i其中,z1和z2分别为齿轮1和齿轮2的齿数,i为齿轮的传动比,通常为整数。

2. 中心距计算公式:中心距是斜齿轮传动中的另一个重要参数,决定了齿轮的相对位置。

公式:a = (dz1 + dz2) / 2其中,a为齿轮的中心距,d为齿轮的分度圆直径,z1和z2为齿轮的齿数。

3. 齿厚计算公式:齿厚是指齿轮上齿槽的宽度,也是斜齿轮的重要参数之一。

公式:bw = a * cos(β)其中,bw为齿厚,a为齿轮的中心距,β为齿轮的斜角。

4. 模数计算公式:模数是设计斜齿轮的一个重要参数,它决定了齿轮传动的几何形状和尺寸。

公式:m = d / z其中,m为模数,d为齿轮的分度圆直径,z为齿轮的齿数。

除了上述计算公式之外,设计斜齿轮还需要考虑齿轮的动力学参数、强度计算等方面的内容。

以下是一些参考内容,供设计师在斜齿轮计算中参考使用:1. GB/T 10095-2001《斜齿轮的几何标准》:该标准规定了斜齿轮的几何图形、尺寸和公差等基本要求,是设计斜齿轮的重要参考资源。

2. GB/T 10096-2001《斜齿轮计算手册》:该手册详细介绍了斜齿轮的计算方法和公式,并给出了实例,可以帮助设计师更好地进行斜齿轮的设计和选型。

3. ISO 6336《齿轮传动-计算法》:该国际标准规定了齿轮传动的计算方法和公式,包括斜齿轮的计算内容,是齿轮传动设计的重要参考依据。

4. 机械设计手册:机械设计手册是机械工程师常用的参考书之一,其中包含了大量的齿轮传动计算公式和实例,对斜齿轮的设计和计算提供了全面的指导。

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

各档齿轮齿数计算公式

各档齿轮齿数计算公式齿轮是机械传动中常用的一种元件,通过齿轮的啮合传递动力和运动。

齿轮的设计和制造需要考虑到各种因素,其中齿轮的齿数是一个重要的参数。

在设计齿轮传动系统时,需要根据传动比和速比来确定齿轮的齿数。

本文将介绍各档齿轮齿数计算公式,并讨论其在实际应用中的意义。

一、直齿圆柱齿轮的齿数计算公式。

直齿圆柱齿轮是最常见的一种齿轮类型,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数。

2. 齿数计算公式。

Z1=Z2i。

Z2=Z1/i。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比。

二、斜齿圆柱齿轮的齿数计算公式。

斜齿圆柱齿轮是一种特殊的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1cosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为压力角。

2. 齿数计算公式。

Z1=Z2i/cosα。

Z2=Z1/icosα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为压力角。

三、锥齿轮的齿数计算公式。

锥齿轮是一种用于传递动力和运动的齿轮,其齿数的计算公式如下:1. 传动比计算公式。

传动比i=Z2/Z1tanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,α为锥角。

2. 齿数计算公式。

Z1=Z2i/tanα。

Z2=Z1/itanα。

其中,Z1为驱动轮的齿数,Z2为被驱动轮的齿数,i为传动比,α为锥角。

以上是常见齿轮类型的齿数计算公式,这些公式在实际应用中具有重要的意义。

首先,通过这些公式可以确定齿轮的齿数,从而确定齿轮的尺寸和几何形状。

其次,这些公式可以帮助工程师设计和选择合适的齿轮传动系统,以满足不同的传动需求。

此外,这些公式还可以用于齿轮的制造和加工,确保齿轮的精度和质量。

在实际应用中,工程师还需要考虑到其他因素,如齿轮的强度、耐磨性、噪音和振动等。

因此,在设计齿轮传动系统时,需要综合考虑各种因素,以确保齿轮传动系统的性能和可靠性。

第4节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算

第四节 渐开线标准直齿圆柱齿轮基本参数和几何尺寸的计算一、渐开线齿轮各部分的名称图7—12为一渐开线直齿外圆柱齿轮的一部分,各部分名称如下:1.齿顶圆齿轮各齿顶所在的圆,其半径和直径分别用r a 和d a表示。

2.齿根圆齿轮各齿槽底部所在的圆,其半径和直径分别用r f和d f 表示。

3.分度圆在齿顶圆和齿根圆之间规定的一个圆,此圆被作为计算齿轮各部分几何尺寸的基准。

其半径和直径分别用r 和d 表示。

4.基圆生成齿轮齿廓渐开线的圆。

其半径和直径分别用r b 和d b 表示。

5.齿厚、齿槽宽、齿距在半径为r K 的任意圆周上,一个轮齿两侧齿廓间的弧长称为该圆上的齿厚,用s K 表示,分度圆上的齿厚用s 表示;一个齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用e K 表示,分度圆上的齿槽宽用e 表示;相邻两齿的同向齿廓之间的弧长称为这个圆上的齿距,用p K 表示,分度圆上的齿距用p 表示。

显然,在同一圆周上,齿距等于齿厚与齿槽宽之和,即p K =s K +e K6.齿顶高、齿根高、全齿高轮齿由分度圆至齿顶圆沿半径方向的高度称为齿顶高,用h a 表示;由分度圆至齿根圆沿半径方向的高度称为齿根高,用h f 表示;由齿根圆至齿顶圆沿半径方向的高度称为全齿高,用h 表示。

显然h=h a +h f7.法向齿距齿轮相邻两齿同向齿廓沿公法线方向所量得的距离称为齿轮的法向齿距。

根据渐开线的性质,法向齿距等于基圆齿距,都用p b 表示。

二、渐开线齿轮的基本参数1.齿数z齿轮整个圆周上轮齿的总数,用z 表示,且为整数。

齿轮的大小和渐开线齿廓的形状均与齿数有关。

2.模数m齿轮的分度圆周长等于πd ,也等于该圆上齿距之和pz ,因此有πd =pz分度圆直径为 z p d π由于π是无理数,使分度圆直径成为无理数,所有齿轮各圆周的直径也将成为无理数,这给齿轮的设 图7—12渐开线直齿圆柱齿轮各部分名称计、计算、制造和检测等带来了麻烦。

弦齿高计算公式

弦齿高计算公式弦齿高是在机械设计和制造中常用的一个参数,用来描述齿轮齿条的齿形尺寸。

在设计和制造齿轮齿条时,了解和计算弦齿高是非常重要的。

弦齿高是指齿轮齿条齿顶与齿底之间的垂直距离,也可以理解为齿顶到齿根的最大距离。

弦齿高的大小直接影响着齿轮的传动效果和工作性能。

因此,在进行齿轮齿条的设计和制造时,我们需要准确地计算出弦齿高。

根据齿轮齿条的几何形状和参数,可以使用以下公式来计算弦齿高:弦齿高 = (模数 * cos(压力角)) - (齿顶高 - 齿根高)其中,模数是齿轮齿条的一个基本参数,表示齿轮齿条齿距和其齿数之间的比值;压力角是齿轮齿条上齿面与轮齿方向之间的夹角;齿顶高是齿轮齿条齿顶到基圆的距离;齿根高是齿轮齿条齿根到基圆的距离。

在实际应用中,我们可以通过以下步骤来计算弦齿高:1. 确定齿轮齿条的几何形状和参数,包括模数、压力角、齿顶高和齿根高。

2. 使用上述公式,将模数、压力角、齿顶高和齿根高代入计算,得到弦齿高的数值。

3. 根据计算结果,对齿轮齿条的设计和制造进行调整和优化。

需要注意的是,弦齿高的计算需要基于准确的参数数值,因此在进行计算前,我们需要对齿轮齿条的参数进行准确测量和确定。

同时,计算结果也需要进行验证和检查,以确保其准确性和可靠性。

除了上述的公式计算方法,还有其他的计算方法可以用来确定弦齿高,如渐开线法、圆弧法等。

不同的计算方法适用于不同的齿轮齿条类型和应用场景,可以根据具体情况选择合适的方法进行计算。

弦齿高作为齿轮齿条设计和制造中的重要参数,需要准确计算和控制。

通过合理的计算方法和准确的参数数值,可以得到符合要求的弦齿高,并保证齿轮齿条的传动效果和工作性能。

在实际应用中,我们可以根据具体情况选择合适的计算方法,进行计算和优化,以满足设计和制造的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮几何参数计算公式

齿轮参数计算公式

速比 12zzu 扭矩

min

9549rkwNmnPT

参考中心距 cos221zzmand

分度圆模数(端面) cos/ntmm

分度圆压力角(端面) cos/tantannt

或 rrbt/arccos

节圆压力角(端面) wbwtrr/arccos

节圆压力角(法面) wwnwtcos/tantan

齿顶压力角(端面) abatrr/arccos

有效终止圆压力角(端面) FabFatrr/arccos

(其他各圆压力角及端面法面间的转换可参考

上面两个公式,注意直径和螺旋角对应)

基圆螺旋角 tbcostantan

节圆螺旋角 wtwbcostantan (基圆是计算

的基础,其他同理)

有效终止圆螺旋角 Fatabcostantan

分度圆直径 cos/ntzmzmd

基圆直径 tbddcos

工作节圆直径 12121zzadww

12212

zzad

w

w

齿顶圆直径 aahdd2 齿顶高

)(*nanaxhmh

齿根圆直径 ffhdd2 齿根高

)(*nfnfxhmh

有效终止圆直径 kaFahdd2 (kh 齿顶倒

角)

啮合起始点直径

212222

2221sin2bbFawtwNf

dddzzad

222212

12sin2bbFawtwNf

dddad

有效起始圆直径 (标准21771 P58)

有效齿宽 kFbbb2 (kb 端面倒角)

工作齿宽 21,minFFwbbb

分度圆齿距(法面) ()pimpnn

分度圆齿距(端面) cos/()nttppimp

基圆齿距(法面) nnbnppcos

基圆齿距(端面) bbnbtppcos/ 或

ttbt

ppcos

分度圆齿厚(法面) )tan22()(nnnxpims

分度圆齿厚(端面) cos/ntss

任意圆(直径为yd)齿厚(端面)

)(/ttyyyttyinvinvdddss

任意圆(直径为yd)齿厚(法面) yytynsscos

节圆线速度 1000*60*2()2pindrvwww

齿顶圆线速度 1000*60*2()2pindrvFaFaa (用有效

终止圆直径)

啮合终止圆滑动速度 211111gfagaugv

(标准21771 P43)

啮合起始圆滑动速度 211111gafgfugv

齿顶滑动比 udgKwaga1121 齿根滑动比

udgKwfgf11

2

1

齿顶滑动系数 1211FaNfau

2121Fa

Nf

a

齿根滑动系数 1211NfFafu

2121Nf

Fa

f

顶隙 22121afwddac 22212afwddac

工作齿高 waawaddh221

齿根圆角 *rmn (*r齿根圆角半径系数)

成品变为系数 nnmxpistan*22 (根据

齿厚算偏差)

nn

mxpietan*2

2

端面重合度

piwtzzFatwtFat2/tantantantan2211

轴向重合度 pimbnw/sin

总重合度