数控加工钻孔切削速度、进给量、背吃刀量选取参考表

孔加工切削用量

二、切削用量的确定

2.切削速度与转速的确定

① 查表得到切削速度

② 计算转速

n=1000V/πd (r/min) 例:铰刀直径为ϕ12, 工件材料为45钢试计算钻孔时的转速

n=(1000*10)/(3.14*D)= 1000*10/3.14*12=265 (r/min)

二、切削用量的确定

2.进给量和进给速度的确定

上两式中 dw—— 待加工表面直径(mm) 钻孔时dw=0

dm——已加工表面直径(mm)

➢ 当dm < 35 mm时,可以一次性完成钻削; ➢ 当dm> 35 mm时,分两次钻削, • 第一次选择ap=0.35dm, • 第二选择ap=0.15dm,

钻ϕ40的孔

第一次钻头直径为:0.35*40*2=28 第二次扩孔钻直径为: 28+0.15*40*2=40

对于外圆车削的深度可用下式计算:

ap=(dw-dm)/ 2 mm

Vf =f *n (mm/min)

二、切削用量的Leabharlann 定3.进给量和分进给的确定

例:已知钻头直径为ϕ11.8,转速318r/min,试计算其钻孔时的进给速度。

Vf = 0.20mm/r*318r/min=159mm/min

对于车削和刨削加工来说,背吃刀量ap为工件上

已加工表面和待加工表面间的垂直距离,单位为mm。

① 进给量f(转进给)是工件或刀具每回转一周时两者沿进给运动 方向的相对位移,单位是mm/r(毫米/转)。

➢ 当孔的直径在5mm以下时,一般采用手动进给; ➢ 普通麻花钻的进给量可按经验公式f=(0.01~0.02d); ➢ 查表可得f。

② 进给速度Vf(分进给)是单位时间的进给量,单位是mm/min

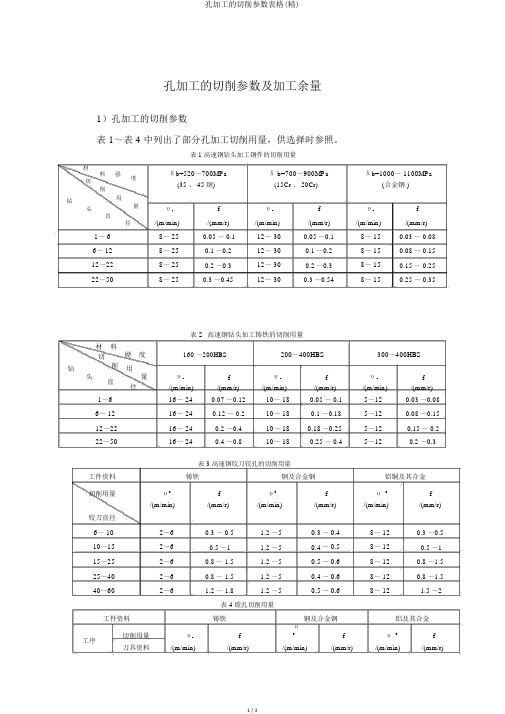

孔加工的切削参数表格(精)

孔加工的切削参数及加工余量1)孔加工的切削参数表 1~表 4 中列出了部分孔加工切削用量,供选择时参照。

表 1 高速钢钻头加工钢件的切削用量材料强δb=520~700MPa δ b=700~900MPa δb=1000~ 1100MPa 切度(35 、 45 钢) (15Cr 、 20Cr) (合金钢 )削钻用量 f f f头υc υ c υc 直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~ 6 8~ 25 0.05 ~ 0.1 12~ 30 0.05 ~0.1 8~ 15 0.03 ~ 0.08 6~ 12 8~ 25 0.1 ~0.2 12~ 30 0.1 ~0.2 8~ 15 0.08 ~ 0.15 12~22 8~ 25 0.2 ~0.3 12~ 30 0.2 ~0.3 8~ 15 0.15 ~ 0.25 22~50 8~ 25 0.3 ~0.45 12~ 30 0.3 ~0.54 8~ 15 0.25 ~ 0.35表 2 高速钢钻头加工铸铁的切削用量材料硬度160 ~200HBS 200~400HBS 300~400HBS 切钻削用量υ c f υ c f υ c f 头直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~6 16~ 24 0.07 ~0.12 10~ 18 0.05 ~ 0.1 5~12 0.03 ~0.08 6~ 12 16~ 24 0.12 ~ 0.2 10~ 18 0.1 ~0.18 5~12 0.08 ~0.15 12~22 16~ 24 0.2 ~0.4 10~ 18 0.18 ~0.25 5~12 0.15 ~ 0.2 22~50 16~ 24 0.4 ~0.8 10~ 18 0.25 ~ 0.4 5~12 0.2 ~0.3表 3 高速钢铰刀铰孔的切削用量工件资料铸铁钢及合金钢铝铜及其合金切削用量υc f υc f υ c f /(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 铰刀直径6~ 10 2~6 0.3 ~ 0.5 1.2 ~5 0.3 ~ 0.4 8~ 12 0.3 ~0.5 10~15 2~6 0.5 ~1 1.2 ~5 0.4 ~ 0.5 8~ 12 0.5 ~1 15~25 2~6 0.8 ~ 1.5 1.2 ~5 0.5 ~ 0.6 8~ 12 0.8 ~1.5 25~40 2~6 0.8 ~ 1.5 1.2 ~5 0.4 ~ 0.6 8~ 12 0.8 ~1.5 40~60 2~6 1.2 ~ 1.8 1.2 ~5 0.5 ~ 0.6 8~ 12 1.5 ~2表 4 镗孔切削用量工件资料铸铁钢及合金钢铝及其合金工序切削用量υc fυc f υ c f刀具资料/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r)高速钢20~2515~300.35 ~0.7100~ 150 0.5 ~ 1.5粗加工35~50 0.4 ~0.45100~ 250 合金 50~70高速钢20~35 15~50 0.15 ~0.45100~ 2000.2 ~ 0.5半精加工50~70 0.15 ~ 0.45 合金 95~135高速钢70~90D1 级<0.08 0.02 ~0.15150~ 4000.06 ~ 0.1精加工100~135合金D 级 0.12 ~0.152)孔加工的加工余量表 5 中列出在实体资料上的孔加工方式及加工余量,供选择时参照。

主轴转速、切削速度、进给量、背吃刀量、进给次数

切削速度vc——是刀具切削刃上的某一点相对于待加工表面在主动动方向上的瞬时速度.(cuttingspeed)进给量f——刀具在进给运动方向上相对于工件的位移量(feed)背吃刀量ap——一般指工件上已加工表面和待加工表面间的重直距离。

(切削深度)(backengagement)背吃刀量一般指工件上已加工表面和待加工表面间的垂直距离。

1速度。

2(15mm~6mm,可分多次(2(3)31)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在100~200m/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50m/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20~50m/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以选择该机床数控系统设定的最高进给速度。

4、主轴转速的确定主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。

其计算公式为:n=1000v/πD???????????v----切削速度,单位为m/min,由刀具的耐用度决定;n---主轴转速,单位为r/min;D----工件直径或刀具直径,单位为mm。

计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。

同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。

切削用量1.背吃刀量ap(mm)ap=(dw-dm)/2(mm)2.3.)。

数控切削参数表

碳素结构钢的力学性能(GB700-88)注:A、B、C为质量等级,D级为优质级。

铣削加工常用切削速度经验值(m/mi n)铣削时的切削速度数控铣削每齿进给量经验值H13~H7孔加工方式余量(孔长度小于5倍直径)注:当孔径w 30mm直径余量w 4mn和孔径>30〜80mm直径余量w 6mm寸,采用一次扩孔或一次镗孔。

H7与H8级精度孔加工方式及余量在实体材料上加工mm)注:在铸铁上加工直径为30mm与32mm勺孔可用①28与①30钻头钻一次按H7与H8级精度加工已预先铸出或热冲出的孔(mm)注:1.如果铸出的孔有很大的加工余量时,则第一次粗镗可分为两次或多次;2.如果只进行一次半精镗,由其加工余量为表中“半精镗”和“粗铰或二次半精 镗”加工余量之和。

平面精(mr )i注:1.精铣时,最后一次行程前留的雨量应该》。

2.热处理零件磨削的加工余量系将表中值乘以。

高速钢钻头加工钢件的切削用量铣、磨削加工方式余 量高速钢钻头加工铝件的切削用量高速钢钻头扩孔、钻孔的切削用量mm/r)高速钢铰刀铰孔的切削用量攻螺纹切削速钻孔的进给量镗孔切削用量备注:当采用高精度的镗刀头镗孔时,切削余量较小,直径上不大于,切削速度可提高一些,铸铁件为100〜150m/min,钢件为150〜250m?min铝合金为200 400M/min,巴氏合金为250〜500m/min,每转走刀量可在〜范围内。

硬质合金端面铣刀的铣削用量不锈钢的铣削用量不锈钢的铣削用量注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=〜;2、在无外皮加工时,表内进给量应乘第数K=;3、加工耐热钢及其合金时,进给量不大于1mm/r;4、加工淬硬钢时,进给量应减小。

当钢的硬度为44〜56HRC时,乘系数K=;当钢的硬度为57〜62HRC寸,乘系数K=o5、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

硬质合金外圆车刀半精车的进给量(参考值)mm/r注:r £ =,用于12X 12以下刀杆,r &= 1mm用于30X 30以下刀杆,r &= 2mm 用于30X 45及以上刀杆。

车削切削用量选取参考表

三、按表面粗糙度选择进给量的参考值

工件材料

粗糙度等级(Ra)

切削速度(m/min)

刀尖圆弧半径

0.5

1

2

进给量f mm/r

碳钢及合金碳钢

10~5

≤50

0.3~0.5

0.45~0.6

1

0.3

1.1

0.3

—

—

—

—

>18~30

1

0.3

1

0.3

1.1

0.3

1.3

0.4

1.4

0.4

—

—

>30~50

1.1

0.3

1

0.3

1.1

0.4

1.3

0.5

1.5

0.6

1.7

0.6

>50~80

1.1

0.3

1.1

0.4

1.2

0.4

1.4

0.5

1.6

0.6

1.8

0.7

>80~120

1.1

0.4

1.2

0.4

1.2

铸铁及铜合金

16×25

40

0.4~0.5

—

—

—

—

60

0.6~0.8

0.5~0.8

0.4~0.6

—

—

100

0.8~1.2

0.7~1

0.6~0.8

0.5~0.7

—

400

1~1.4

1~1.2

0.8~1

0.6~0.8

数控加工中心刀具转速进给参考表

300以下

80以下

一律使用G83

沉頭刀

Q值

S

F

備註

∅21

1~2

500

50~100

一律使用G73

∅26

1~2

500

50~100

一律使用G73

∅31

1~2

500

50~100

一律使用G73

∅36

1~2

500

50~100

一律使用G73

∅41

1~2

500

50~100

一律使用G73

∅46

1~2

500

50~100

CNC轉速進給S50C參考

时间:2021.03.07

创作:欧阳德

飛刀

下刀量

S

F

備註

∅11

0.3

2000

2000

P20*0.8

∅13

0.3

2000

2000

P20*0.8

∅17

0.5

2000

2000~2400

P20*0.8

∅21

0.5

2000

2000~2400

P20*0.8

∅26

0.5

2000

2000~2400

∅38

1~2

600~800

50~70

一律使用G73

∅47

1~2

500~600

50以下

一律使用G73

∅54

1~2

500~600

50以下

一律使用G73

麻花鑽

Q值

S

F

備註

∅3以下

1

1500~1800

100

一律使用G83

数控加工中心刀具转速进给参考表(专业研究)

CNC 轉速進給S50C參考飛刀下刀量S F 備註∅11 0.320002000P20*0.8∅130.320002000P20*0.8∅170.520002000~2400P20*0.8∅210.520002000~2400P20*0.8∅260.520002000~2400P20*0.8圓刀下刀量S F 備註∅350.5 1500 3000~3500 P20*0.8∅500.5 1000 3000~3500 P20*0.8∅630.5 1000 3000~3500 P20*0.8噴水鑽Q值S F 備註∅28 2 600~800 70~100 一律使用G73 ∅33 2 600~800 50~70 一律使用G73 ∅381~2 600~800 50~70 一律使用G73 ∅471~2 500~600 50以下一律使用G73 ∅541~2 500~600 50以下一律使用G73麻花鑽Q值S F 備註∅3以下 1 1500~1800 100 一律使用G83 ∅3~∅5.5 1~2 1200~1500 100 一律使用G83 ∅6~∅8.5 2 1000~1200 100 一律使用G83 ∅9~∅10.5 2 800~1000 100 一律使用G83 ∅11~∅13 2 600~800 100 一律使用G83 ∅14~∅16 2 500~600 100 一律使用G83 ∅17~∅19 2 400~500 80~100 一律使用G83 ∅20~∅231~2300~400 80以下一律使用G83 ∅24~∅27 1~2300以下80以下一律使用G83 沉頭刀Q值S F 備註∅21 1~2 500 50~100 一律使用G73 ∅26 1~2 500 50~100 一律使用G73 ∅31 1~2 500 50~100 一律使用G73 ∅36 1~2 500 50~100 一律使用G73 ∅41 1~2 500 50~100 一律使用G73 ∅46 1~2 500 50~100 一律使用G73 ∅48 1~2 500 50~100 一律使用G73 ∅55 1~2 500 50~100 一律使用G73粗膛刀Q值S F 備註∅20 0 800 100 使用G81∅25 0 800 100 使用G81∅30 0 800 100 使用G81∅32 0 800 100 使用G81∅35 0 800 100 使用G81∅40 0 600~800 80~100 使用G81∅42 0 600~800 80~100 使用G81∅48 0 600 80~100 使用G81∅55 0 600 80~100 使用G81精膛刀Q值S F 備註∅8~∅12 0 800 100 使用G81∅12~∅140 800 100 使用G81∅15~∅180 800 100 使用G81∅18~∅200 800 100 使用G81∅20~∅25 0 800 100 使用G81∅25~∅320 800 100 使用G81∅32~∅42 0 800 100 使用G81∅42~∅52 0 600 100 使用G81∅52以上0 600 100 使用G81山維刀下刀量S F 備註∅16R0.8 0.8 3000 2000 修框或繞斜面∅22R0.8 1 3000 2000 修框或繞斜面光底刀下刀量S F 備註∅12 R0.8 2500~3000 600~800∅16 R0.8 2500~3000 600~800∅20 R0.8 2500~3000 600~800∅25 R0.8 2500~3000 600~800∅32 R0.8 2000~2500 600~800∅50 R0.8 1500~1800 600~800鎢鋼刀下刀量S F 備註∅3以下3000 400 頂針沉頭∅4 3000 400 頂針沉頭∅5 3000 400 頂針沉頭∅6 1500 500 光邊修框∅8 1500 500 光邊修框∅10 1500 500 光邊修框。

第四节 切削用量选择讲解

π dn

切削速度示意图

①车削光轴切削速度 Vs=1000Vc/πd Vs—主轴转速,r/min Vc—切削速度,m/min d—工件待加工表面直径,mm

②车削螺纹主轴转速n 在切削螺纹时,车床的主轴转速过高会使螺

纹破牙,因此对于一般数控车床车螺纹时主轴转 速计算公式:

注意:切断、车槽时的切削深度为车刀主切削刃 的宽度

① 背吃刀量aP(mm)的选择

粗加工(Ra10~80μm)时,一次进给应尽可能切除全部

余量。在中等功率机床上,背吃刀量可达8~l0mm。

半精加工(Ra1.25~l0μm)时,背吃刀量取为0.5~2mm。 精加工(Ra0.32~1.25μm)时,背吃刀量取为

第四节 切削用量的选择

切削用量(又叫切削三要素)是衡量车削运动大小 的参数。

包括: 主轴转速(切削速度) 进给速度(进给量) 背吃刀量(侧吃刀量)

(1) 背吃刀量(切削深度)

切削深度为工件上已加工表面和待加工表面间的 垂直距离,单位为mm。即:ap=(dw-dm)/2 其中:

dw—工件待加工表面的直径,(mm) dm—工件已加工表面的直径,(mm)

表面特征

表面粗糙度值 加工方法举例

明显可见刀痕

Ra100、Ra50、 粗车、粗刨、粗

Ra25、

铣、钻孔

微见刀痕

12.5、Ra6.3、 精车、精刨、精

Ra3.2、

铣、粗铰、粗磨

看不见加工痕迹, Ra1.6、Ra0.8、 微辩加工方向 Ra0.4、

精车、精磨、精 铰、研磨

暗光泽面

Ra0.2、Ra0.1、 研磨、珩磨、超

例3:车削直径为300mm的铸铁带轮外圆,若切削速 度为60m/ min,试求车床主轴转速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。