浅谈“辐照硫化轮胎过渡层及气密层胶料”评价试验方法的建立

废轮胎胶粉改性沥青的性能测试与评价方法

废轮胎胶粉改性沥青的性能测试与评价方法引言:废轮胎胶粉改性沥青是一种新型的路面材料,其独特的组成以及改性工艺使其具有许多独特的性能和优势。

然而,为了评估废轮胎胶粉改性沥青的性能并确保其在实际应用中的可靠性和持久性,需要进行一系列的性能测试和评价。

本文将介绍废轮胎胶粉改性沥青的常见性能测试方法以及评价指标,并探讨其在路面工程中的应用前景。

一、物理性能测试1. 密度测试密度是衡量废轮胎胶粉改性沥青材料质量密度的重要指标,可通过测量单位体积的质量来计算。

常用的测试设备包括密度计和天平。

根据测试结果,可以评估改性沥青材料的密实性和均匀性,以及有效指导材料的应用。

2. 黏度测试黏度是衡量废轮胎胶粉改性沥青材料流动性的指标,通常使用旋转粘度计进行测试。

通过测量物料在一定剪切速率下的黏度,可以评估材料的流变性能。

黏度测试结果可指导改性沥青材料的生产过程和施工工艺选取,确保其在实际应用中具有良好的施工性能。

二、力学性能测试1. 弹性恢复率测试弹性恢复率是衡量废轮胎胶粉改性沥青材料弹性恢复能力的重要指标。

以驱动轮辙试验仪为例,通过压实试样并施加一定的应力,释放后测量试样的恢复程度。

这个测试方法可以评估改性沥青材料在长期交通负荷下的变形性能和恢复能力,从而确定材料的适用性。

2. 可塑性测试可塑性是指废轮胎胶粉改性沥青材料变形的能力,通常通过马歇尔试验进行测试。

通过施加一定试验压力和温度,评估材料的变形性能,如塑性指数、流动值等。

这些测试结果可用于优化材料的组成和生产工艺,以提高其适应性和耐久性。

三、热稳定性测试1. 熔点测试熔点是指废轮胎胶粉改性沥青材料从固态到液态转变的温度。

通常使用差热分析仪进行测试。

测试结果能够评估材料的热稳定性和耐高温性能,从而确定其在高温环境下的应用潜力。

2. 高低温循环试验高低温循环试验是一种模拟材料在实际使用过程中受到极端温度变化的测试方法。

通过将试样置于不同温度下,反复升降温并测量试样的性能变化,来评估改性沥青材料的热膨胀系数、抗疲劳性以及抗裂性等指标。

单层内衬层结构在轿车子午线轮胎中的应用

第 5 期杜传永等.单层内衬层结构在轿车子午线轮胎中的应用265单层内衬层结构在轿车子午线轮胎中的应用杜传永,任艳萍,陆晓祺,陈水金,励 唯(中策橡胶集团股份有限公司,浙江杭州310018)摘要:研究单层内衬层结构在轿车子午线轮胎中的应用。

结果表明:与传统的双层内衬层结构设计相比,单层内衬层的挤出、成型及硫化生产工艺稳定,成品轮胎的充气外缘尺寸、强度、脱圈阻力、高速性能和耐久性能相当,滚动阻力略有减小,气密性略有降低,满足轮胎使用要求,同时可减小轮胎质量,节约生产成本。

关键词:轿车子午线轮胎;单层内衬层;气密性;轻量化;滚动阻力;成本中图分类号:U463.341+.3/.6 文章编号:1006-8171(2023)05-0265-03文献标志码:A DOI:10.12135/j.issn.1006-8171.2023.05.0265节约能源、减少原材料消耗和保护环境是国家可持续发展战略的要求,以节能环保、安全高效为主要特点的轻量化轮胎是在严苛的碳排放准则背景下轮胎行业的一个发展方向。

目前行业内半钢子午线轮胎内衬层采用双层内衬层结构设计(气密层加过渡层)。

其中气密层要求具有极低的空气和湿气透过率,以保证轮胎的气压保持率;过渡层胶料的性能介于气密层胶与胎体帘布胶之间,其主要作用是提高气密层胶与胎体帘布胶之间的粘性,实现同步硫化,防止轮胎在使用过程中脱层[1-4]。

为适应绿色低碳轮胎轻量化的发展需求,我公司研发出单层内衬层结构的轿车子午线轮胎产品。

单层内衬层设计是保留气密层,采用肩部胶片取代过渡层,在保证轮胎气密性和外观要求的同时,减小轮胎质量和降低滚动阻力。

现将试验开发过程简介如下。

1 实验1.1 主要设备和仪器辊筒机头挤出生产线,江阴市勤力橡塑机械有限公司产品;Vacuun型一次法子午线轮胎成型机,法国VMI公司产品;LLY-B1220×1800×2型轮胎液压双模硫化机,巨轮智能装备股份有限公司产品;TBUT-3型汽车/摩托车轮胎脱圈阻力/强度/静负荷试验机,汕头市浩大轮胎测试装备有限公司产品;TJR-2-PC(Y)型轿车轮胎高速耐久性能试验机和TJR-RR-PC(Y)型轮胎滚动阻力试验机,天津久荣车轮技术有限公司产品;DK-42型轮胎保气试验传感器,厦门德控自动化仪表有限公司产品。

辐照对橡胶老化作用的研究

发展-述评第10期辐照对橡胶老化作用的研究邵明坤,陈学永,汤振,江浪(中航光电科技股份有限公司,河南洛阳471000)摘要:在核能、航空航天、电离辐射等高能粒子辐照领域,辐照是引起橡胶性能降低的主要因素之一。

介绍辐照对橡胶的损伤机理、不同射线粒子辐照对橡胶性能的影响,分析橡胶耐辐照性能的评估指标和几种常见橡胶的耐辐照性能,提出橡胶耐辐照性能的改进方法。

辐照对橡胶的老化损伤主要是因为橡胶分子链吸收一定量的辐照能而断裂,生成大量自由基,进行不同程度的降解和交联反应,进而改变了橡胶的化学、机械及电气性能。

不同辐射源对橡胶的老化作用差异较大,目前没有一种橡胶可完全满足各种工况环境的使用要求,在实际使用工况下应选择合理的性能指标来评估橡胶经辐照后的性能稳定性。

除了选用耐辐照橡胶之外,还可以通过添加填料、抗辐射树脂或有机抗辐射剂等方式进一步改善橡胶制品的耐辐照性能,拓宽橡胶制品应用范围。

关键词:橡胶;辐照;老化;机理;辐照剂量中图分类号:TQ330.7+5文献标志码:A橡胶材料具有独特的高弹性可逆形变,较低的玻璃化温度,良好的耐水、耐油、耐腐蚀、耐磨性能以及优异的电气绝缘性能,广泛地应用于现代工业的各个领域,即使是在非常严苛的工况环境下,例如在核电、航空航天、电离物质辐射等涉及高能粒子射线领域内,尽管橡胶材料或多或少会受到环境老化影响,但是橡胶材料凭借其不可代替的弹性等性能依然备受青睐,得到充分应用。

目前橡胶材料主要用于密封圈、垫片、软管、薄膜、密封剂、电气绝缘层及电缆包层等卜勺。

橡胶制品在实际使用工况下通常要遭受机械应力作用、潮气、化学药品腐蚀、介质浸润、真空、高低温极端温度作用以及高能粒子射线辐照等,使橡胶制品随工作时间延长而持续老化,导致综合性能下降甚至无法满足实际使用工况的要求。

与金属和陶瓷制品等相比,橡胶制品受高能粒子辐照的影响最大,研究发现许多橡胶制品在经受累积总剂量达1MGy的丫射线辐照后便无法使用"F。

辐射预硫化在轮胎工业中的应用

2. 世界轮胎预硫化的发展

—— 60-80年代 辐射硫化机理和应用研究 —— 80年代后期 进入工业化应用

美国固特异和火石公司是工业化的先驱, 随后世界著名轮胎公司纷纷采用这一工艺。日 本6大轮胎公司中,5家采用EB预硫化工艺,子 午线胎90%以上经过EB处理。近几年,在国内 新建的多家大型独资轮胎外企已经安装了EB预 硫化装置。

四、投资效益初步估计

据有关方面预测,2010年我国轮胎产量将达

到5亿条以上 ,国内的橡胶轮胎的辐照硫化产业

每年将有百亿元的市场潜力。

按照国内行情估算,压延机联机辐照生产工

艺投资约人民币850万元左右。依据国外可比的数

据,按照年产500万条轮胎计算,一年即可收回投

资。

独立连续性辐照生产工艺因为增加了束下设

接头 前牵引 前储布

加速器 辐照处理

后储布

后牵引

双工位卷曲, 垫布导开

独立辐照生产工艺示意图

加速器处理装置

独立辐照生产工艺图

3. 主要设备

① 电子加速器 ☼ ② 束下传输系统 ☼ ③ 数字化计算机控制系统 ④ 辐射剂量安全保障系统

☼ 下面重点介绍电子加速器及束下传输系统

① 电子加速器

低压交流电源

1. EB工艺示意图

辐照处理

材料配方优选 及前处理部件

辐照加工工艺及 剂量值与均匀性

后处理工艺 及产品检测

EB加工广泛用于轮胎构件中的预硫化, 可预硫化轮胎构件如下: 胎体层 带束层和钢丝圈 气密层 胎圈包布 胎体填充条 胎侧胶 胎面胶

2. EB预硫化工艺设计选择

分为与压延机联机辐照生产和独立辐照生 产两种模式。 ① 压延机联机辐照生产工艺(一体化)

该项目得到国家发改委支持,2004年被列为 国家民用非动力核技术应用高技术产业化专项 ([2004]2077号文件)。国家产业政策将推动该 项技术推广和产业化进程。

电子束辐照技术应用于轮胎生产

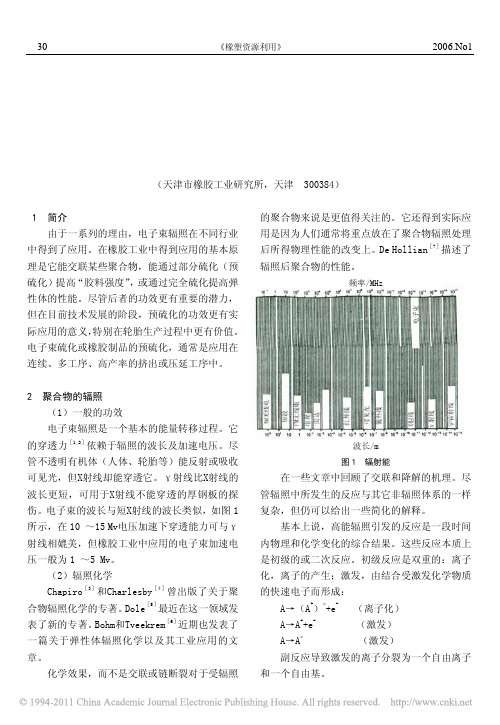

管辐照中所发生的反应与其它非辐照体系的一样

复杂,但仍可以给出一些简化的解释。

基本上说,高能辐照引发的反应是一段时间

内物理和化学变化的综合结果。这些反应本质上

是初级的或二次反应。初级反应是双重的:离子

化,离子的产生;激发,由结合受激发化学物质

的快速电子而形成:

A→(A+)*+e- (离子化)

A→A++e-

(激发)

A→A*

(激发)

副反应导致激发的离子分裂为一个自由离子

和一个自由基。

2006.NO.1

张欣钊 译. 电子束辐照技术应用于轮胎生产

31

(A+)*→B++C 随反应的进行,形成的受激发的分子可能会 分裂为次级离子、分子和自由基。受辐照的聚合 物结合反应性物质最终形成一个稳定的产品。 暴露于高能辐照源的聚合物会在它们的物理 和化学性能方面发生改变。会形成自由基、聚合 物会发生化学分裂、交联以及断链之间的重新结 合 。 [8,9] 照射于产品上的高能射线能使化学链脱掉或 从化学链上吸收氢原子。分子链上氢原子被吸收 的位置,能立即与临近分子链上的其它位置发生 结合形成稳定键。图 2 示出了一个简单结构的自 由基反应。 对于不饱和聚合物如聚异丁烯,其反应更加 复杂。如图 3 所示,可以证实吸收反应形成了氢 和烷基自由基,随之双键发生分裂形成了交联聚 合物。

辐照后压延板进行了加压硫化,对处理前后

其硫化特性进行了研究。

实验样品的制备数据如表 2 所示。

(3)结果与讨论

轮胎组分的胶料强度和粘合性在轮胎贴合及

成型过程中具有非常重要的取得平衡。

图 7 表明基于任一种的卤化丁基胶材料经 10 kGy

对不同混合物该如何进行辐照硫化已有了详 细的报道。文献[16]给出了不同弹性体的辐照方 法以及应用添加剂取得满意性能的建议。辐照硫 化可赋予其它方法不能达到的性能。与其它硫化 方式相比,加工优势包括多功能性、产率高、低 能量消耗、边角废料低以及占地面积小。

无内胎工程机械轮胎气密层胶配方的研究解读

第5期李可萌.无内胎工程机械轮胎气密层胶配方的研究289无内胎工程机械轮胎气密层胶配方的研究李可萌(贵州轮胎股份有限公司,贵州贵阳550008)摘要:对无内胎工程机械轮胎气密层胶配方进行改进。

试验结果表明,通过采用BIIR替代NR和CIIR,并调整其它配方组分,硫化胶的邵尔A型硬度和定伸应力降低,屈挠龟裂性能提高;同时改进生产工艺,增大混炼时炼胶容量、严格控制混炼排胶温度、胶料压延充分预热、压延胶片卷取温度不超过40℃且应最短储存12h后使用,使无内胎工程机械轮胎的气密性能大幅提高。

关键词:工程机械轮胎;无内胎轮胎;气密层;BIIR中圈分类号:U463.341+.5lTQ336.1+4文献标识码:B文章编号:1006—8171(2008)05-0289-02轮胎无内胎化正成为轮胎工业的发展趋势。

无内胎工程机械轮胎充气压力较高,对轮胎气密性能提出了更高的要求。

气密层胶料性能是影响无内胎轮胎气密性能的重要因素。

目前各轮胎公司的气密层胶配方基本上采用CIIR与NR并用,CIIR/NR并用比一般为70/30或60/40。

随着技术的进步,气密层胶配方发展趋势是采用具有更高活性的BIIR配方,但必须解决由此带来的混炼、焦烧和气泡等工艺问题。

本工作研究BIIR气密层胶配方,并改进工艺,以提高无内胎工程机械轮胎的气密性能。

l实验1.1主要原材料NR,牌号SMR20,马来西亚产品;BIIR,埃克森美孚化工公司产品;均匀剂40MSF,美国Struktol公司产品;203树脂,武汉径河化工有限公司产品。

1.2基本配方试验配方:BIIR100,炭黑N66060,均匀剂40MSF4,203树脂2,氧化锌3,硫黄0.5,促进剂DM1.5,其它7。

生产配方:NR70,CIIR30,炭黑N66060,均匀剂40MSF4,203树脂2,氧化锌3,硫黄0.7,促进剂DM1.5,其它27。

作者简介:李可萌(1972-),男,四川泸州人。

辐射预硫化技术的发展及其在我国轮胎工业中的应用现状

润 和增强 企 业 的竞 争 力 。早 在 2 0世 纪 5 0年 代 ,

国外就 开始 了“ 轮胎 辐射预 硫化 ” 的研究 。采用 辐

早期 研究 弹性 体 辐射 硫 化 的 文献 很 少 , 仅 有

两 篇德文 文献报 道 了 NR溶 液无声 放 电的试验 研 究, 然而这些试 验结果意 义不大 , 例 如 G.F r o — ma n d i l 8 发现 NR和 异 戊橡 胶 的粘 度 、 碘值、 相 对 分 子质量 以及 软化 点随着无 声放 电 的时间延 长而

低热 硫化 时橡胶 的流 动性 , 从 而 可 以减 小 各 功 能 层 的厚 度 , 减小 单 胎 的质 量 、 节约 原 材料 , 进 一 步

降低 生产 成本 ; 在 轮胎 成型 过程 中 , 还可 以避免 帘

布层 出现 帘线偏 移 或 变形 , 避 免 气 密层 出现 胶料 移 动或厚 度不均 匀现 象 , 改善 轮胎 的尺寸稳 定性 ,

轮 胎 工 业 中 的应 用 现状 , 指 出随 着 绿 色轮 胎 的发 展 , 我 国 轮胎 辐 射 预 硫 化 技 术 尚需 进 一 步 研 究 和应 用 。

关键词 : 辐 射预 硫 化 ; 轮胎 ; 辐 射 交联 ; 成 本

中图 分 类 号 : TQ3 3 0 . 6 2

文献 标 志 码 : B

急 剧下 降 。随后 , 同一实 验 室 的 L .Ho c k等 发

现 是 因为反应 体 系中存在 的少量 氧气 在放 电时生

第 8期

张本 尚 等 . 辐 射 预 硫 化 技 术 的发 展 及 其 在我 国 轮 胎 工 业 中 的 应 用 现 状

5 0 3

产臭氧, 进 而 降解 了 NR分子链 。

硫化橡胶老化测试标准

GB/T15904—1995

橡胶中聚异戊二烯含量的测定

GB/T15905—1995

硫化橡胶湿热老化试验方法

GB/T15906—1995

橡胶中丁基橡胶或聚异丁烯含量的测定

GB/T16583—1996

不饱和橡胶中饱和橡胶的鉴定 第一部分 酸消化法

GB/T10654—1989 GB/T10655—1989 GB/T10707—1989 GB/T11201—1989 GB/T11202—1989 GB/T11203—1989 GB/T11204—1989 GB/T11205—1989 GB/T11206—1989 GB/T11207—1989 GB/T11208—1989 GB/T11209—1989 GB/T11210—1989 GB/T11211—1989 GB/T12825—1989 GB/T12828—1991 GB/T12829—1991 GB/T12830—1991 GB/T12831—1991 GB/T12832—1991 GB/T12833—1991 GB/T12834—1991 GB/T13248—1998 GB/T13249—1991 GB/T13250—1991

GB/T16585—1996

硫化橡胶人工气候老化(荧光紫外灯)试验方法

GB/T528—1998 GB/T529—1991 GB/T531—1992

硫化橡胶和热塑性橡胶拉伸性能的测定

硫化橡胶撕裂强度才测定(裤形、直角形和新月形试 样)

硫化橡胶邵尔A硬度试验方法

GB/T532—1997

硫化橡胶或热塑性橡胶与织物粘合强度的测定

高聚物多孔弹性材料拉伸强度和扯断伸长率的测定 高聚物多孔弹性材料空气透气率的测定 橡胶燃烧性能测定 氧指数法 硫化橡胶金属含量的测定 火焰原子吸收光谱法 第四部 分:铁含量的测定 橡胶中铁含量的测定1,10—菲啰啉光度法 硫化橡胶中锌含量的测定 EDTA滴定法 橡胶国际硬度(30~90IRHD)的测定袖珍硬度计法 橡胶热导率的测定 瞬态热丝法 硫化橡胶老化表面龟裂试验方法 高硬度(85~100IRHD)硫化橡胶硬度的测定 硫化橡胶滑动磨耗的测定 磁性橡胶性能的测定方法 硫化橡胶抗静电和导电制品电阻的测定 硫化橡胶与金属粘合强度的测定 拉伸法 高聚物多孔弹性材料凹入度法硬度试验 生胶和混胶塑性值及复原值的测定 平行板法 硫化橡胶小试样(德尔夫特试样)撕裂强度的测定 硫化橡胶与金属粘合剪切强度测定方法 四板法 硫化橡胶人工气候(氙灯)老化试验方法 橡胶结晶效应的测定 硬度测量法 橡胶和塑料撕裂强度及粘合强度多峰曲线的分析方法 硫化橡胶 性能优选等级 硫化橡胶中锰含量的测定 高碘酸钠光度法 硫化橡胶中橡胶含量的测定 管式炉热解法 硫化橡胶中总硫量的测定 过氧化钠熔融法

高值化裂解炭黑在子午线轮胎气密层胶和胎圈护胶中的应用

286 轮 胎 工 业2024年第44卷高值化裂解炭黑在子午线轮胎气密层胶和胎圈护胶中的应用汪 燕,崔雪静,徐 旗,李崇兵[浦林成山(山东)轮胎有限公司,山东荣成 264300]摘要:研究高值化裂解炭黑在子午线轮胎气密层胶和胎圈护胶中的应用。

结果表明:高值化裂解炭黑的灰分含量和总硫含量相较于炭黑N330和炭黑N660偏大,压缩DBP吸收值和CTAB吸附比表面积与炭黑N660基本相当,氮吸附比表面积与炭黑N330基本相当;在气密层胶配方中,以高值化裂解炭黑等量替代炭黑N660,对胶料的硫化特性、物理性能、气密性和动态力学性能无不良影响;在胎圈护胶配方中,以高值化裂解炭黑增量替代炭黑N330,如15份高值化裂解炭黑替代10份炭黑N330,胶料的各项性能满足使用要求。

关键词:高值化裂解炭黑;子午线轮胎;气密层胶;胎圈护胶;物理性能;动态力学性能中图分类号:TQ336.1+1;TQ330.38+1 文章编号:1006-8171(2024)05-0286-05文献标志码:A DOI:10.12135/j.issn.1006-8171.2024.05.0286全球每年有数千万吨废橡胶产生,如何对其进行有效处理早已成为全社会普遍关注的问题。

目前,废旧轮胎的回收处理方法主要有轮胎翻新、生产胶粉和再生胶、裂解处理等[1-3]。

其中废旧轮胎热裂解可最大程度地回收废轮胎中的各类资源,帮助废轮胎再次进入产业链[4-9]。

废旧轮胎热裂解得到的产物经过改性后可实现高值化,并重新作为轮胎生产的原材料[10-15]。

本工作研究高值化改性的裂解炭黑(又称高值化裂解炭黑)在子午线轮胎气密层胶和胎圈护胶中的应用,以为后期高值化裂解炭黑的应用提供数据支持。

1 实验1.1 主要原材料天然橡胶(NR),SMR20,马来西亚产品;顺丁橡胶(BR),牌号9000,山东万达化工有限公司提供;氯化丁基橡胶(CIIR),美国埃克森美孚化工公司产品;炭黑N330和N660,国内A企业产品;高值化裂解炭黑,国内B企业产品。

全钢工程机械子午线轮胎氮气硫化工艺的探讨

全钢工程机械子午线轮胎氮气硫化工艺的探讨引言:工程机械子午线轮胎是工程机械重要的部件之一,其性能的优劣直接影响到工程机械的使用效果和安全保障。

而轮胎的硫化工艺则是制造高品质轮胎的核心环节之一、然而,传统的硫化工艺使用空气作为气体源进行硫化过程,可能会造成轮胎内部高温、氧气和湿气的存在,从而降低轮胎的使用寿命。

针对这个问题,一些工程机械轮胎生产商开始尝试使用氮气作为硫化过程中的气体源,以期提高轮胎的性能。

本文将对全钢工程机械子午线轮胎的氮气硫化工艺进行详细探讨。

一、传统空气硫化工艺存在的问题:1.高温:传统空气硫化工艺中的氧气会造成硫化过程中的高温,这会导致轮胎内部胶料和帘线的老化,降低轮胎的使用寿命。

2.湿气:硫化过程中空气中也会含有湿气,湿气会使轮胎胶料中的硫化剂受潮,降低硫化效果,影响轮胎的品质。

3.氧气:空气中的氧气会导致胶料和帘线的氧化,使得轮胎失去弹性,容易开裂。

二、氮气硫化工艺的优势:1.降低温度:氮气硫化工艺中使用的氮气可以有效降低硫化过程中轮胎内部的温度,减少胶料和帘线的老化程度,延长轮胎的使用寿命。

2.去除湿气:氮气的干燥特性可以有效去除硫化过程中轮胎内部的湿气,保证硫化剂的效果,提高轮胎的品质。

3.去除氧气:氮气中不含氧气,可以防止轮胎胶料和帘线的氧化,保持轮胎的弹性,减少开裂的风险。

三、氮气硫化工艺的应用:在实际生产中,氮气硫化工艺已经被一些工程机械轮胎生产商广泛应用。

1.硬件设备投入:需要向生产线中引入氮气供给系统,以及相应的氮气储存设备。

2.工艺优化:针对硫化工艺的各个环节进行优化,确保氮气的纯度和稳定供给,使得硫化过程更加稳定可靠。

3.测试验证:在实际生产中,需要对使用氮气硫化工艺的轮胎进行性能测试和使用寿命验证,确保工艺的有效性和稳定性。

结论:氮气硫化工艺对于全钢工程机械子午线轮胎的制造具有重要意义,通过降低硫化过程中的温度、去除湿气和氧气,可以提高轮胎的使用寿命和品质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1期 吕春军:浅谈“辐照硫化轮胎过渡层及气密层胶料”评价试验方法的建立 35 浅谈“辐照硫化轮胎过渡层及气密层胶料” 评价试验方法的建立

吕春军 口/E 半 (杭州朝阳橡胶有限公司,浙江杭州310018)

摘要::橡胶用电子束辐照硫化,拟对辐照后轮胎过渡层及气密层胶料进行试验评价,选出灵敏度 高的试验方法作为引进辐照设备后的质量监控手段,为引进辐照设备做前期准备。 关键词:橡胶;辐照;硫化;试验 doi:10.3969 ̄.issn.1007-2217.2013.01.011

橡胶的辐照硫化始于20世纪40年代后期, 1950年前后,A.Charlesby等人对橡胶的辐照硫化 进行了广泛的研究。60年代初,I Kemp发明了辐 照硫化胶乳制造海绵橡胶的专利 ],60年代我国 北京橡胶研究所、晨光化工研究院和上海科技大 学等单位也开展了天然胶乳辐照硫化的研究口]。 目前.轮胎已发展到“新概念技术”期,世界上各大 轮胎公司都投入巨额的研发资金,不遗余力地开 发新的生产技术和新一代的轮胎产品。轮胎行业 正向低能耗、高效率、高质量、高精度、全自动化和 安全环保的方向发展。众多的轮胎厂家如BS、 YH、Conti、GY等都引进了辐照设备,对半制品进 行辐照硫化,以实现轮胎的轻量化,降低成本,提 高品质。 橡胶用电子束辐照硫化与普通的热硫化相 比,具有如下优点:(1)可在低温下快速连续地进 行硫化。(2)交联的程度可通过调整电子束来实现 且操作简便。日前杭州朝阳橡胶公司计划采用该 技术.委托日本NHV公司进行了测试性的EB辐 照。我实验室试验对不同辐照剂量的胶料性能进 行评价.为此拟对轮胎过渡层及气密层胶料的辐 照硫化进行应用研究,选择出最佳辐照剂量,并建 立试验评价方法。 1.2实验设备 辐照装置:CNE一500,日新高电压工程株式会 社(NHV Corporation),日本、京都府。 密闭式流变仪MDR2000,美国阿尔法公司; 门尼试验机MV2000,美国阿尔法公司;电子拉力 机GT—TCS一2000.高铁检测仪器(东莞)有限公 司:自粘试验机PICMA TACKⅡ(日本)。 1.3实验条件 1.3.1 EB辐照条件 剂量:0、30、40、50、60、70 kGy; 加速电压:400 kV。 1.3.2评价项目及试验条件[ ] (1)门尼粘度试验MLI+4@100℃; (2)焦烧试验ML5up@127℃; (3)流速试验151℃×60 rain、185℃x3 rain; (4)未硫化胶拉伸试验拉伸速度100 mm/分; (5)粘陛试验测试装置Picma-]I、负重5N。 上升速度125 cm/min,下降速度50 cm/min。 自粘:同种胶辐照面问粘合。 互粘:过渡层与钢丝帘布间粘合、气密层与过 渡层粘合。

2结果与讨论 1 实验材料、设备及条件 2一f 的是橡胶对转子所施加的 1.1实验材料 粘性阻力,与胶料分子量分布具有相关性,数 经过挤出及定型的过渡层胶料A和气密层 据的大小表示其加工性能。一般结果表示为 胶料E。 50 ML(1+4)100℃,其中100 clc为试验温度,

收稿日期:2012—10—16 36 杭州化工 2013年3月2013.43(1) 50 M——粘度,以门尼值为单位,L——门尼 大转子,1——预热lmin,4——转动(试验)4 min。

85 颦

£ 80

0 10 20 3O 40 5O 80 70 B0 辐照剂 ̄/kGy

图1 过渡层A门尼粘度值与辐照剂量趋势图

O 1O 20 30 40 50 eO 7O eO 辐照剂 ̄/kGy

图2 气密层E门尼粘度值与辐照剂量趋势图 注:0.083 N.m的转矩相当于一个门尼值单位。

从图1、图2可知,随着辐照剂量的增加, 过渡层A和气密层E二种配方的粘度均呈增 加趋势。 2.2焦烧评价 焦烧是橡胶硫化历程的初始阶段,是胶料加 工过程的早期硫化,反映的是未硫化橡胶初期硫 化特性。数据表示热硫化开始前的延迟作用时间, 相当于硫化反应中的诱导期。 Ts5——试验从开始到胶料粘度下降至最小 值后再上升5个门尼值所对应的时间。 Ts35——试验从开始到胶料粘度下降至最小 值后再上升35个门尼值所对应的时间。 过渡层A为NR系的配方辐照后比未辐照焦 烧时间缩短,见图3。气密层E中含有Br—IIR配 方,随着辐照剂量的增加,焦烧时间有所延迟,见 图4。原因在于.Br—IIR为降解型聚合物,接受辐 照以后。分子链发生断裂。 O 1O 20 30 40 50 60 70 80 辐照剂量/kGv 图3过渡层A焦烧时间与辐照剂量趋势图 0 10 20 30 40 50 80 70 80 辐照剂量/kGy 图4气密层E焦烧时间与辐照剂量趋势图 2.3流速评价 硫化仪的基本原理是通过测量胶料在加热过 程中往复剪切变形时的阻力(力矩)变化,表征胶 料与加热硫化过程有关的性能变化情况:初始硫 化时间T10、正硫化时间T90、硫化平坦期和过硫 状态等。 图5、图6为151℃×60 min条件下的硫化仪 结果,185℃×3 min条件下的结果趋势与之相同。

0 10 20 30 40 50 eo 70 80 辐照剂量/kGy

图5过渡层A硫化时间T10值与辐照剂量趋势图

笛 侣 伯 0 lⅧ、厦雷 ∞ 筠 ∞ 侣 仲 5 0 一uv宦官

¨ 拈 砧 ¨ 柏 迥越冀 £ 第l期 吕春军:浅谈“辐照硫化轮胎过渡层及气密层胶料”评价试验方法的建立 37 27。 痞2∞

0 t0 20 30 40 50 6o 70 BO 辐照剂I/kGy

图6气密层E硫化时间T10值与辐照剂量趋势图

与焦烧情况相同,硫化初期的T10,气密层E 配方为延迟趋势。过渡层A与气密层E的正硫化 时间T90均缩短。两者转矩的变化不大,但是随 着辐照剂量的增加,成略减趋势。 2.4未硫化胶的拉伸性能评价 对辐照后的试样在恒速移动(100 mm/min) 拉力机上将哑铃状试样进行拉伸,以测定:断裂拉 伸强度TSb——试样拉伸至断裂时刻所记录的拉 伸应力。 定伸应力Se——拉伸试样时,其标距达到规 定伸长时的拉伸应力(本试验取100%、300% 定伸)。 扯断伸长率Eb——试样在给定拉伸应力下 的伸长率。 永久变形Sb——将断裂后的试样在试验环 境下停放3 min后测量两平行标线间距离Lt,按 Sb=100(Lt—Lo)/Lo;Lo——初始试验长度,见 图7、8。

O 10 20 30 40 50 60 70 80 辐照剂量/kGy

图7过渡层A定伸应力、拉伸强度与辐照剂量 趋势图

0 1O 20 30 40 5o 60 70 80 辐照剂量/kGy

图8 气密层E定伸应力、拉伸强度与辐照剂量 趋势图

100%、300%定伸、TSb随着辐照剂量的增 加而增加,Eb则减少,见图9、10。

\ 褂

是 啮 鲻

摹 \ 攒}

噬 稍

0 10 20 30 40 5O 80 70 80 辐照剂量/kGy

图9过渡层A伸长率与辐照剂量趋势图

11O0

0 10 20 30 40 50 80 70 aO 辐照剂量/kGy

图1O气密层E伸长率与辐照剂量趋势图

随着辐照引起的硫化反应的推进,辐照的剂 量增加,永久变形Sb减小,见图11、12。

\ 想晕覃}, 母 喽龆 38 杭州化工 2013年3月2013.43(1) O 1O 20 30 40 50 60 70 80 辐照剂量/kGy 图1l 过渡层A永久变形与辐照剂量趋势图 0 1O 20 30 ●O 50 60 70 80 辐照剂量/kGy 图l2 气密层E永久变形与辐照剂量趋势图 2.5粘性测定 粘性测试采用对接粘性试验方法,将一片被 测试样固定在一个轮状夹持器上,形成一个固定 曲率半径的曲面。另一片被测试样自然平放在轮 状夹持器的正下方,由一个压块固定。压块的中间 露出试样待测表面,当轮状夹持器带着被测试样 以设定的速度下行,与下方的被测试样以荷重5N 压合接触面,紧密接触一段时间,分离试样,记录 分离所需力的最大应力值。 粘着力与2个因素相关联:接触面表面的粘 着力:试样整体的硬度(未硫化胶的Mod)。 自粘:同是辐照面的同种胶。此外,考虑到成 型时的对象面是过渡层A,所以选择了两种情况 的互粘试验:过渡层A的辐照面与帘布(未辐 照),气密层E的辐照面与过渡层A的未辐照面。 曼 鲁 Z 一 \ }圜 粑 啮 糖 0 1O 20 30 40 50 60 7O 80 辐照剂量/kGy 图13过渡层A粘着力值与辐照剂量趋势图

0 10 20 30 40 50 80 70 8O 辐照剂量/kGy

图14 气密层E粘着力值与辐照剂量趋势图

2.5.1 接触面表面的粘着力 关于接触面表面的粘着力,其表面聚合物 的分子链越短,则粘着力越高;但如果表面发生 胶料配合剂喷霜的现象,则粘着力下降。一方面 由于辐照,暴露在空气中的NR、SBR、BR的最 表层发生C・C结合:而像Br—IIR这类降解型的 聚合物分子链发生断裂,所以其粘着力均有所 增加 另一方面,由于辐照时温度上升的影响, 防老剂、石蜡等都会在表面发生喷霜,还有一些 含有不溶性硫的配方.在辐照影响下,可溶性硫 向不溶性硫转变,从而在表面发生喷霜,致使粘 着力减少。树脂类发生喷霜时,容易使粘着力 上升。 根据上述2点因素(分子链断裂、胶料配合 剂喷霜)产生时的程度,辐照后的粘着力会有所 增减

仃 侣 侣 似 竹 佗 ” 伸 0 0 7 一基暑 一乏一\迥 匝榔巢《嵝 蜊 枷 哪 喜} 瑚 鬟\ 随豫