基于Anand模型SnAgCu-X焊点疲劳寿命预测

Ansys nCode疲劳分析

Smax Sa Sm Sa Smin

© 2015 ANSYS, Inc. 36

DS

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论 Goodman 平均应力修正理论假设一条直线

© 2015 ANSYS, Inc.

34

3.2 缺口应力集中对疲劳寿命的影响

应力梯度影响可以通过Advanced Edit进行定义

© 2015 ANSYS, Inc.

35

3 平均应力对疲劳寿命的影响

循环峰值应力范围(总应力变化)是影响疲劳寿命的主要因素

– 在应力循环中平均应力是第二个影响因素

在nCode中采用FKM的应力梯度法

– 确定校正系数

在雨流计数前得到有效应力分量:

© 2015 ANSYS, Inc. 33

3.2 缺口应力集中对疲劳寿命的影响

− User:从查找表中用户自定义应力梯度校正 自定义格式:

Stress gradient correction factor file v1.0 Dimension=mm #Normalized stress gradient G, correction factor n StartCorrectionData 0,1 1,1.1 10,1.2 100,1.3 EndCorrectionData

37

3.4 平均应力对疲劳寿命的影响

Sm Sa 1 Se Su

• Goodman 更保守 • 实际的数据往往介于Goodman 和Gerber之间

© 2015 ANSYS, Inc.

点焊结构疲劳寿命预测的新方法研究

点焊结构疲劳寿命预测的新方法研究李薇;王悦东【摘要】对基于力的LBF方法,主S-N曲线法,以及主S-N曲线法与LBF法相结合的方法进行研究,评估各种点焊疲劳评估方法的优缺点.针对同种材料及几何形状的剥离试件进行有限元建模,基于3种方法对点焊结构进行疲劳分析,预测点焊结构疲劳寿命,并与试验结果进行对比分析.分析结果表明,主S-N曲线法与LBF法相结合的疲劳分析方法具有兼顾建模效率和计算精度的优点,可以广泛用于车体部件点焊疲劳寿命的预测.【期刊名称】《农业装备与车辆工程》【年(卷),期】2019(057)003【总页数】4页(P27-30)【关键词】点焊;疲劳寿命;等效结构应力【作者】李薇;王悦东【作者单位】116028辽宁省大连市大连交通大学交通运输工程学院;116028辽宁省大连市大连交通大学交通运输工程学院【正文语种】中文【中图分类】TG4050 引言点焊是一种在车体金属板件连接方式中被广泛应用的工业技术[1],具有质量小、静强度高、可靠性好、性能稳定和易于实现自动化等优点[2]。

在承载式车身中,点焊结构的强度决定了在车辆运营期间车体结构的整体性能[3]。

一些点焊接头都只承受剪切力,但焊点在一定的载荷条件下也受到显著的剥离力[4]。

点焊的应力状态与几何形状的结合导致应力集中,致使点焊附近出现疲劳裂纹。

疲劳裂纹的存在不仅降低结构性能,还会增加车辆结构噪声和振动,因此对点焊接头的疲劳寿命进行预测在车体结构设计中是非常重要的。

在对点焊结构的进行疲劳寿命预测时,基于力的LBF[5]方法模拟焊点时采用梁单元模拟焊核,通过提取作用在建立于网格节点之间模拟焊核梁单元的力和力矩,然后根据相应的计算公式得出焊接母材上结构应力,最后根据对应的S-N曲线得到疲劳寿命。

由于所提取的力和力矩对网格要求程度较高,导致建模过程中无法准确模拟焊点所在位置,并且梁单元与被连接板材之间是否垂直都会影响所提取的力和力矩的大小,从而导致预测精度偏低。

机械设计中的疲劳寿命预测方法

机械设计中的疲劳寿命预测方法在机械设计领域,确保零部件和结构在长期使用中的可靠性是至关重要的。

疲劳寿命预测作为评估机械部件耐久性的关键手段,对于预防故障、优化设计和降低维护成本具有重要意义。

疲劳是指材料在循环载荷作用下,经过一定次数的循环后产生的局部永久性结构变化,进而导致裂纹萌生和扩展,最终可能引发部件失效。

疲劳寿命则是指材料或结构在疲劳作用下,从开始加载到发生失效所经历的循环次数。

准确预测疲劳寿命可以帮助设计师在产品开发阶段就采取有效的措施来提高产品的质量和可靠性。

目前,常见的疲劳寿命预测方法主要包括以下几种:实验方法是疲劳寿命预测的基础。

通过对实际材料或部件进行疲劳试验,可以直接获得其在特定载荷条件下的疲劳寿命数据。

然而,这种方法往往成本高昂,且试验周期长。

此外,由于实际工作条件的复杂性,很难完全模拟所有的工况,因此实验结果可能具有一定的局限性。

应力寿命法(SN 法)是一种广泛应用的传统方法。

它基于材料的应力水平与疲劳寿命之间的关系。

通过对大量实验数据的统计分析,建立应力幅与疲劳寿命的 SN 曲线。

在实际应用中,只需知道部件所承受的应力幅,就可以根据 SN 曲线估算其疲劳寿命。

但 SN 法通常假设材料是均质的,且不考虑裂纹的萌生和扩展过程,对于一些存在应力集中或复杂载荷的情况,预测结果可能不够准确。

应变寿命法(εN 法)则考虑了材料的塑性变形。

它基于材料的应变幅与疲劳寿命之间的关系。

该方法适用于低周疲劳情况,即在较高应变幅下,材料的塑性变形起主导作用。

应变寿命法对于分析具有局部塑性变形的部件疲劳寿命具有较好的效果,但同样存在一定的局限性,例如对于多轴应力状态的处理较为复杂。

损伤力学方法从微观角度研究材料的损伤演化过程。

通过建立损伤变量与载荷循环次数的关系,来预测疲劳寿命。

这种方法能够考虑材料内部的微观缺陷和损伤积累,但模型参数的确定较为困难,且计算量较大。

裂纹扩展法主要关注裂纹萌生后的扩展阶段。

nCode培训_基于有限元的虚拟疲劳寿命预测

设计

机械样机

耐久分析 概念

概念

调整 机械样机

开发周期

工程样机 试验

有限元疲劳分析的作用

疲劳寿命分布图

© nCode 2005 Slide 3

Slide 6

1

疲劳寿命分布图

Slide 7

疲劳寿命分布图

Slide 8

分析优化

Slide 9

疲劳耐久设计过程

Slide 10

Design Process Durability

Slide 16

有限元疲劳分析输入

Slide 14

有限元疲劳寿命分析过程

• 根据载荷用有限元计算应力应 变响应,需要哪一种响应取决 于所采用的疲劳计算方法

• 由于载荷信号通常为较长的时 域信号,所以通常使用一些简 化方法,节省应力应变响应计 算时间

• 对每个应力应变已知点使用疲 劳寿命模型进行疲劳寿命计 算,获取模型全场的寿命分布

• Time consuming • Enable non-linear dynamic problems

to be solve

• 输入载荷为时间的函数 • 输入材料常数E, ν • 有限元分析为直接瞬态法, • 输出结果为应力/应变的时间函数

这一方法计算量往往惊人,这给实际应用带来了一定的困难

Slide 28

Slide 15

© nCode 2005 Slide 17

载荷输入

• 等幅载荷 • 变幅载荷

Slide 18

3

怎样获取载荷?

• 实测- using wheel force transducers, load cells and strain measurements from instrumented prototype

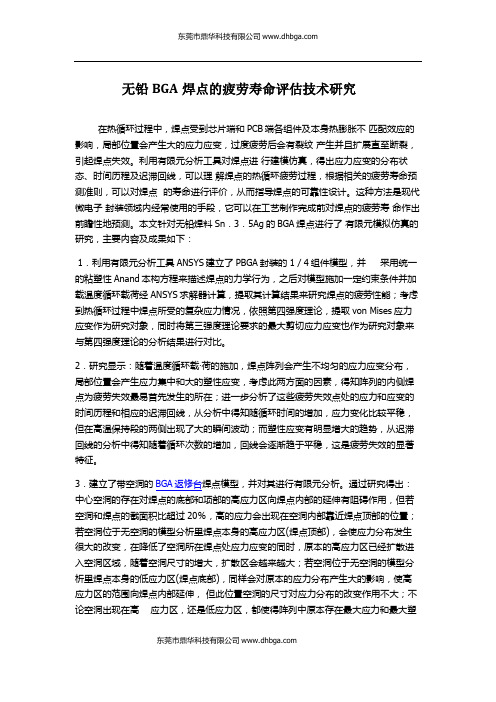

无铅BGA焊点的疲劳寿命评估技术研究

无铅BGA焊点的疲劳寿命评估技术研究在热循环过程中,焊点受到芯片端和PCB端各组件及本身热膨胀不匹配效应的影响,局部位置会产生大的应力应变,过度疲劳后会有裂纹产生并且扩展直至断裂,引起焊点失效。

利用有限元分析工具对焊点进行建模仿真,得出应力应变的分布状态、时间历程及迟滞回线,可以理解焊点的热循环疲劳过程,根据相关的疲劳寿命预测准则,可以对焊点的寿命进行评价,从而指导焊点的可靠性设计。

这种方法是现代微电子封装领域内经常使用的手段,它可以在工艺制作完成前对焊点的疲劳寿命作出前瞻性地预测。

本文针对无铅焊料Sn.3.5Ag的BGA焊点进行了有限元模拟仿真的研究,主要内容及成果如下:1.利用有限元分析工具ANSYS建立了PBGA封装的1/4组件模型,并采用统一的粘塑性Anand本构方程来描述焊点的力学行为,之后对模型施加一定约束条件并加载温度循环载荷经ANSYS求解器计算,提取其计算结果来研究焊点的疲劳性能;考虑到热循环过程中焊点所受的复杂应力情况,依照第四强度理论,提取von Mises应力应变作为研究对象,同时将第三强度理论要求的最大剪切应力应变也作为研究对象来与第四强度理论的分析结果进行对比。

2.研究显示:随着温度循环载·荷的施加,焊点阵列会产生不均匀的应力应变分布,局部位置会产生应力集中和大的塑性应变,考虑此两方面的因素,得知阵列的内侧焊点为疲劳失效最易首先发生的所在;进一步分析了这些疲劳失效点处的应力和应变的时间历程和相应的迟滞回线,从分析中得知随循环时间的增加,应力变化比较平稳,但在高温保持段的两侧出现了大的瞬间波动;而塑性应变有明显增大的趋势,从迟滞回线的分析中得知随着循环次数的增加,回线会逐渐趋于平稳,这是疲劳失效的显著特征。

3.建立了带空洞的BGA返修台焊点模型,并对其进行有限元分析。

通过研究得出:中心空洞的存在对焊点的底部和项部的高应力区向焊点内部的延伸有阻碍作用,但若空洞和焊点的截面积比超过20%,高的应力会出现在空洞内部靠近焊点顶部的位置;若空洞位于无空洞的模型分析里焊点本身的高应力区(焊点顶部),会使应力分布发生很大的改变,在降低了空洞所在焊点处应力应变的同时,原本的高应力区已经扩散进入空洞区域,随着空洞尺寸的增大,扩散区会越来越大;若空洞位于无空洞的模型分析里焊点本身的低应力区(焊点底部),同样会对原本的应力分布产生大的影响,使高应力区的范围向焊点内部延伸,但此位置空洞的尺寸对应力分布的改变作用不大;不论空洞出现在高应力区,还是低应力区,都使得阵列中原本存在最大应力和最大塑性应变的点从空洞所在的焊点处转移到了别的与此焊点受力完全不同的焊点上,这体现了存在空洞的焊点表现出的与完整无空洞的焊点在力学性能上的区别;最后,通过对带空洞的焊点进行寿命评估,得出不论空洞存在于焊点中的哪个部位,都会使整个组件的寿命下降。

极限温度下CBGA焊点热冲击疲劳寿命预测

极限温度下CBGA焊点热冲击疲劳寿命预测

田茹玉;王晨曦;田艳红;赵利有

【期刊名称】《焊接学报》

【年(卷),期】2017(038)010

【摘要】深空探测的环境多为极低温大温变环境,研究电子器件在此极限条件下的可靠性具有重要意义.采用多线性等向强化(MISO)本构模型描述Sn63Pb37和Sn96.5Ag3.0Cu0.5(SAC305)焊料的力学本构行为,分析陶瓷球栅阵列(ceramic ball grid array,CBGA)焊点阵列在极限温度(-180~+150℃)热冲击载荷下的应力应变分布情况,最后根据基于能量的Darveaux疲劳模型预测CBGA焊点的热冲击疲劳寿命.结果表明,局部热失配导致应力最大点出现在边角焊点陶瓷载体一侧的焊盘与钎料界面,极限温度热冲击载荷下焊点的疲劳寿命远低于标准温度循环载荷下的疲劳寿命.

【总页数】5页(P93-97)

【作者】田茹玉;王晨曦;田艳红;赵利有

【作者单位】哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;上海航空航天技术研究院,上海201109

【正文语种】中文

【中图分类】TG405

【相关文献】

1.热冲击条件下倒装组装微焊点的可靠性—寿命预测

2.CBGA焊点热循环条件下的可靠性

3.大尺寸CBGA高铅焊接在温度循环下焊点可靠性的研究

4.CBGA结构热循环条件下无铅焊点的显微组织和断裂

5.不同基板的CBGA焊点在热循环下的力学特性研究

因版权原因,仅展示原文概要,查看原文内容请购买。

基于IIW标准的提速客车转向架焊接构架疲劳寿命预测

考虑了低于疲劳极限的小载荷应力范围对累积损伤的

贡献,这一点符合我国铁路机车车辆转向架焊接构架

的情况. 因为根据实测构架应力分布特征表明,车辆运

行过程中构架上的大应力循环较小,小应力循环所占

的比例较大,因此,小应力循环对构架疲劳损伤的贡献

是不能忽略的.

该标准疲劳寿命评估时首先要基于焊接接头的初

始信息,定义并确定在疲劳评估中适用的应力类别,并

以疲劳强度来给出温度上升后的疲劳强度,但对机车车辆焊接结构而言,工作温度较低,不必修正;尽管

当焊接接头残余应力被释放后,焊接接头的疲劳强度应当提高且提高程度与应力循环特性相关,但对于

复杂的二、三维构件、高残余应力构件、厚壁构件,均不要修正. 同时由于残余应力的释放很难彻底,在实

际工程问题中,各种焊接接头装配后也可能导致相当长时间驻留的残余应力,因此,仅在极其特殊的情

性、不确定性导致疲劳寿命难于估计;焊接过程中,任何一个相关因素的微小变化对疲劳寿命的影响极

其敏感,这种高敏感性导致疲劳寿命难于可靠估计;即使是采取热处理的方法以消除焊接残余应力,由

于焊缝的实际受力状态的多样性,其效果也不能一概而论. 国际焊接学会标准( IIW)评定焊接接头疲劳特性时,用应力范围来表述 S-N 曲线[3]如图 1 所示,它

该标准焊接接头疲劳数据是基于一定条件建立的,当实际问题的条件与其不一致时,要进行相应的

修正. 例如:从焊趾处产生疲劳裂纹的接头的疲劳强度随板厚增加而降低时,考虑板厚影响疲劳强度的

修正公式为

( ) !"i

= !"

tbase t

I

(4)

式中,!" 为板厚为标准值 tbase 时的疲劳强度,!"t 为实际板厚为 t 时通过修正得到的疲劳强度,I 厚度指 数;当焊接接头处于高温工作状态时,由于其疲劳强度将下降,该标准通过疲劳强度的温度矫正系数乘

金属材料疲劳寿命预测模型研究

金属材料疲劳寿命预测模型研究疲劳寿命是指材料在特定载荷循环下发生疲劳破坏之前能够承受的循环次数。

随着工程实践的不断发展,越来越多的金属材料在实际应用中需要长时间承受循环载荷,因此对于金属材料疲劳寿命的预测和评估变得尤为重要。

在过去的几十年里,许多学者和工程师致力于金属材料疲劳寿命预测模型的研究。

这些模型旨在通过测量和分析金属材料的力学性能、微观结构和载荷历史来提前预测疲劳破坏的发生。

其中最经典的模型之一是S—N曲线,即应力-寿命曲线。

S—N曲线通过将不同应力水平下的疲劳寿命数据绘制在同一坐标系上,形成一条拟合线,从而揭示了应力与寿命之间的关系。

然而,在实际应用中,由于材料的微观结构和力学行为的复杂性,仅仅使用S—N曲线来预测金属材料的疲劳寿命往往是不准确的。

因此,学者们提出了许多新的预测模型,以提高预测精度和准确性。

其中之一是基于应力强度因子的模型。

应力强度因子是用来描述裂纹尖端附近应力状态的关键参数。

通过研究应力强度因子与裂纹扩展速率之间的关系,可以建立更准确的疲劳寿命预测模型。

这种模型的优势在于它不仅考虑到了材料的力学性能,还能够考虑到裂纹形态和应力分布的影响。

另一个值得关注的预测模型是基于微观结构演化的模型。

这种模型通过考虑材料的微观缺陷、晶粒取向、相互作用等因素,将材料的疲劳寿命与其微观结构之间建立联系。

通过对材料微观结构演化过程的研究,可以预测出材料在不同载荷历史下的疲劳寿命。

此外,还有一些新兴的疲劳寿命预测模型,如基于机器学习和人工智能的模型。

这些模型通过大量实验数据的输入,以及针对不同材料和应用的特定算法,可以更加准确地预测疲劳寿命,并为材料设计和工程实践提供指导。

可见,金属材料疲劳寿命预测模型的研究正日益深入和多样化。

从经典的S—N曲线模型到基于应力强度因子、微观结构演化甚至机器学习的模型,不断有新的方法和思路被提出,为金属材料疲劳寿命的预测和评估带来新的突破。

然而,研究人员仍然面临着许多挑战,如如何将这些模型应用于实际工程实践中,如何提高预测模型的可靠性和准确性等。

09LMS Virtual.Lab Durability焊点的疲劳寿命预测

FORCES & MOMENTS

FORCE MPCFORCES

GPFORCE

SHEET THICKNESS

FE

FE

NUGGET DIAMETER

Solution parameters

FE / from Solution parameters / sheet thickness

11 copyright LMS International - 2013

对于nvh分析整体的刚度特性决定性能然而对于疲劳分析需要用局部应力来评价性能

LMS b Durability

焊点疲劳寿命预测

LMS b Durability – Software-Training Matthias Edinger – Customer Services Consultant

8 copyright LMS International - 2013

基于力的焊点疲劳分析

HEXA-Model CBAR-Model

Forces/Moments

Rupp Approach

Radial Stresses

Stress-Life Appoach

9 copyright LMS International - 2013

16 copyright LMS International - 2013

焊点网格精细化操作

焊点网格精细化操作 基于应力的焊点疲劳分析需要用网格划分 工具用来精细化焊点的局部模型。 相应的操作工具在Structures workbench 以下网格划分的细节可以被定义 环的个数 每个环上四边形个数 内圈直径 环的宽度

焊点分析– 基于力

1. 创建焊点疲劳分析工况 2. 在求解参数里面选择基于力的焊点疲劳分析方法 3. 自动探测焊点 4. 使用Rupp (spot welds) SN curve. 5. 分析计算 6. 计算结果在焊接位置板材的上表面显示,或是在 焊接位置以球形显示。

ANSYS在QFN板级焊点长期可靠性评估中的应用

元的累积平均塑性功密度; 3)重复前面的步骤得到第n个稳定循环后总共累积的平均塑性功密度,减去第n-1个循环累积 的平均塑性功密度,即可得到 Wave ;

N

Wave

Wi 1Biblioteka iii 1

N

公式(4)

i

式中i为单元号;vi是单元号为i的单元体积;N为选定的单元总数; Wi 是单元号为i的单元一 个循环内的累积塑性功密度。 4)代入Darveaux方程可求得焊球的特征疲劳寿命Nf。

N f p C

m

公式(1)

其中,Nf为疲劳寿命, p 为塑性应变幅,m为疲劳指数,C为疲劳延展率系数。 2、Darveaux模型如下:

Nf ( A 1/ C ) W

公式(2)

其中, W 为稳定蠕变状态下单位体积焊点每一循环中的塑性功增量,A和C为系数。在公式 (2)基础上,还可将合金焊点失效过程分为裂纹萌生和裂纹扩展两个阶段,分别得到这两个阶段 的寿命。 塑性功增量 W ,也称为非弹性功增量,它与焊点的热疲劳损伤密切相关。在应力-应变曲线 中,塑性功密度 W 等于应力-应变滞回环中塑性应变部分的面积大小。如下图所示:

序号 1 2 3 4 5 6

因子 封装尺寸 pitch Die Size 散热焊盘面积 PCB 板厚 standoff 高度

器件 A 10X10 0.4 7.5x7.5x0.25 8.5 1.6 0.03

器件 B 7X7 0.5 3.2x3.2x0.25 4.2 1.6 0.03

器件 C 6X6 0.4 4.0x4.0x0.25 4.5 1.6 0.03

ANSYS 在 QFN 板级焊点长期可靠性评估中的应用

唐春文 吴正旺 叶裕明

华为技术有限公司,深圳

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊 接 学 报

T R ANS AC T I O NS OF T HE C HI NA WE L DI N G I NS T I T UT I ON

V o 1 . 3 8 N o . 4

A p r i l 2 0 1 7

计 算 焊点 的疲 劳 寿命 . 择 .S n A g C u的组分 上 一 般 倾 向 于 A g的含 量 为 结合 焊点疲 劳 寿命预 测模 型 , 3 %~ 4 %( 质量 分数 ) , 在 服役 期 间 , 焊点 内部 容易 析 分析 结果 为新 型无铅 钎料 研发 和无 铅焊 点 可靠 性 的 出大 块 的 A S n相 和 C u S n 相, 该 两 相金 属 间 化合 评估 提供 数据 支撑 . 物均 为脆 性相 , 服役 期 间极 易成 为裂 纹 的萌 生 源 , 导 致 焊点 早期失 效 l 5 J . 为 了实 现对 S n A g C u 钎 料 的改性 , 国 内外 的学 者 主要 采 取 了合 金 化 ( C e , Y b , F e , Z n等 ) 和颗 粒增 强 如, D u d e k E 6 ] 发现 0 . 5 % 的稀 土元 素 ( C e , Y, L a ) 可 以

整个 电子 器 件 为 中心 对称 结 构 , 对 器件 和 P C B

钎料 基 体 组 织 , 减 小 内部 金 属 间 化 合 物 颗 粒 尺 寸.

板 的 中 心节 点 施 加 x y z三 个 方 向的零 位 移 约束 , 对

张亮 等 人 选择 添 加纳米 铝 颗粒 , 证 实 了颗粒 添 加 应切 面施 加垂 直方 向的约 束 .对 电子器 件 施加 温 度 范 围控 制 在 0 . 1 %附近时, 钎 料 内部 组织 得 到 明 显 循 环 载荷 , 温 度 范 围[ 1 0 , 1 1 3 为: 2 1 8~ 3 9 8 K, 升、 降温的

基于 A n a n d模 型 S n A g Cu - X焊 点疲 劳 寿 命 预 测

孔 达 , 张 亮 , 杨 帆

2 2 1 1 1 6 ) ( 1 .黑龙 江大学 水利 电力学 院, 哈尔滨

摘

1 5 0 0 8 0 ; 2 .江苏师 范大学 机 电工程学院 , 徐州

要 :A n a n d模 型 采 用 有 限 元 法 模 拟 WL C S P器 件 S n 3 . 8 A g O . 7 C u — X( C e , F e ) 无 铅 焊 点 在 热 循 环 载 荷 条 件 下 的 应

模 型如 图 2所 示 .

( 金 属颗 粒 、 氧化物 颗粒 、 化 合物 颗粒 等 ) 的方法 .例 计算 结果 更 为 准确 , 对 焊 点 部 分采 用 自由划 分 网格

颗粒 的尺寸也 明显 减 小 , 另 外 在 钎 料 内部 发 现 明 显 的稀 土 相.郝 虎 选 择 添 加 一 定 量 的稀 土元 素 E r , 可 以显 著提 高 S n A g C u钎料 的润湿性 和剪 切力 , 细 化

但 是新 型无 铅 钎 料 的 研 究成 果 结 合 S n P b钎 料 以其优 越 的性 能 , 作 为 互 连材 料 被 电 成 果 日益增 多 , 子行业 广 为应 用 , 但是 P b的毒 性 直 接 导 致 S n P b钎 电子 器件 的实 际研究 成果 较少 . 料被剔 出历史 舞 台… .因此无 铅 钎 料 的研 究 成 为 电

选择 S n A g C u , S n A g C u C e和 S n A g C u F e三 种 钎

结 合 WL C S P 6×6器 件 , 采 用 有 限元 法 , 基 于蠕 子行业 的重 要课 题 .在 诸 多 的无 铅 钎 料 中 , S n A g C u 料, 计算 S n A g C u . X焊 点应 力 一 应变响应 , 钎料 被 国际 研 究 者 推 荐 为取 代 S n P b 的 最 佳 选 变本 构方 程 ,

减小 S n A g C u组织 中树 枝 晶的 长 度 和 间距 ,C u 6 S n 5

1 模 型 的构 建 及 材 料 选 择

采用 V I S C O1 0 7构 建 焊 点模 型 , 为 了使 焊 点 的 方法 .采用 S O L I D I 8 6单 元 和 扫 略 网 格 划 分 方 法 构 建 WL C S P 6× 6器 件 的整 体 有 限元 模 型 .整 体 结 构 四分 之一 有 限元模 型如 图 1所 示 .焊点 阵 列有 限元

中 图分 类 号 : T G 4 5 4 文 献标 识 码 : A 文 章编 号 : 0 2 5 3— 3 6 0 X( 2 0 1 7 ) 0 4一 o 0 1 7— 0 5

0 序

专

的细 化 , 树枝 晶间距 明显减 小 , 界面金 属 间化 合 物尺 寸得 到 明显 抑 制 .对 于 S n A g C u系无 铅钎 料 的研 究

力一 应 变响应 , 借助蠕变应变疲劳寿命预测模 型 S n A g C u , S n A g C u C e , S n A g C u F e焊点疲劳 寿命 .结果 表 明, 在 服役器 件整体器件 出现 明显 的变形现象 , 电路板翘 曲严重.从 中心到拐角 焊点变形 一 应力 一 应变逐 渐增加 , 芯 片下 拐角焊 点成为整个结构潜在 的危 险区域.通过计算 WL C S P器件 S n A g C u 、 S n A g C u C e和 S n A g C u F e 三种焊点的疲劳寿命 , 证 实了 S n A g C u C e 和 S n A g C u F e 焊点 寿命 明显 高于 S n A g C u焊 点 , 证 明了在 S n A g C u中添 加一定量 的铈 和铁可 以显著 提高 S n A g C u焊点 的使用寿命 , 分析结果为新型无铅钎料的研发提供理论支撑. 关键词 : 蠕变模型 ;无铅焊点 ;应力 一 应变 ;疲 劳寿命