fanuc机器人调试标准化作业指导书水印版

FANUC机器人实验指导书

机器人学实验指导书合肥工业大学机械与汽车工程学院2006年10月目录一、概述 (4)二、实验原理 (4)三、实验目的 (4)四、实验内容及要求 (4)五、使用仪器及设备 (4)六、机器人控制程序 (4)七、实验注意事项 (4)认识FANUC机器人 (5)一.概述 (5)二. 控制器 (6)编程 (12)一. 有效编程的技巧 (12)二. 通电和关电 (12)三. 手动示教机器人 (13)四. 创建程序 (13)五. 示教运动状态 (15)六. 修正点 (17)七. 编辑命令(EDCMD) (19)八. 程序操作 (20)执行程序 (23)一. 程序中断和恢复 (23)二. 手动执行程序 (24)三. Wait 语句 (25)四. 自动运行 (25)程序结构 (27)一. 运动指令 (27)二. 寄存器指令 (27)三. I/O 指令 (28)四. 分支指令 (28)五. 等待指令 (29)六. 条件指令 (30)七. 程序控制指令 (30)八. 其他指令 (31)FRAMES的设置 (32)一. 坐标系的分类 (32)二. 设置工具坐标系 (32)三. 设置用户坐标系 (33)四. 设置点动坐标系 (34)一、概述大家上过机器人技术基础后,对机器人的理论部分有了一些基础的了解后,为了是大家对机器人有个感性的认识,特开设这个实验。

希望大家能通过这个实验能对机器人产生一个基本的概念,激发大家的一点兴趣。

二、实验原理编好程序,机器人控制器通过编译解释,给各轴伺服电机发出信号,驱动电机运转,从而使机器人各关节运动。

三、实验目的1. 了解工业机器人的组成及工作原理,加深对机电一体化系统的理解;2. 了解工业机器人的系统结构、几何结构、坐标类型和运动控制原理;3. 熟悉小型工业机器人的运动指令,掌握小型工业机器人的作业编程及操作步骤;4. 掌握小型工业机器人的程序控制及应用。

四、实验内容及要求1、通过手动示教的形式,在白板上写出欢迎两个字2、写一份关于本实验的实验报告,并画出机器人机构运动简图。

FANUC机器人操作说明书资料

上海奥特博格汽车工程有限公司目录第一章:设备指示灯、按钮开关说明 (5)1.1:PLC从站控制柜指示灯、按钮开关 (5)1.2:PLC从站三色灯状态 (6)1.3:机器人控制柜指示灯、按钮开关 (7)1.4:机器人示教器按钮开关 (8)1.5:水汽面板按钮开关介绍 (19)1.6:机器人示教器状态栏介绍 (11)1.7: 机器人控制柜及从站箱介绍 (12)第二章:系统自动操作说明 (15)2.1:系统启动步骤 (15)2.2:系统自动运行条件 (17)2.3:系统自动运行步骤 (18)第三章:机器人在焊接时被中断后的再启动 (18)3.1:系统急停后的再启动步骤 (18)3.2:停止后的再启动步骤 (19)3.3:安全门被打开后的再启动 (19)第四章:系统作业程序 (20)4.1:主程序 (20)4.2:子程序 (20)第五章:安全操作规范 (22)第六章:系统通讯 (20)附表: (23)机器人信号表 (23)前言第一章设备指示灯、按钮开关说明在使用以下所述设备上的按钮、开关时,必须要明白这些按钮、开关的使用方法及作用。

以免造成设备的损坏!1.1、PLC从站控制柜指示灯、按钮开关:AIR OK(气压正常指示灯):机器人检测气压正常则此指示灯常亮FLOW OK(水流正常指示灯):机器人检测水流正常则此指示灯常亮Timer Alarm(焊机报警指示灯):机器人检测焊机有无报警,有则此指示灯亮START(机器人启动):机器人启动(手动)按钮。

在自动运行下,请勿操作此按钮启动FAULT/HOLD(故障/暂停按钮):机器人暂停按钮,按下此按钮后,机器人减速停止,指示灯亮1.2、PLC从站三色灯状态:1.3、机器人控制柜指示灯、按钮开关:1、手/自动模式开关:此开关共有三个档位-AUTO挡为自动模式、T1为手动慢速模式、T2为手动全速模式2、FAULT RESET(报警复位):在机器人控制柜出现报警情况下,操作此按钮消除报警3、CYCLE START(循环启动):机器人在进入运行状态时,此按钮灯常亮4、FAULT(异常报警):机器人出现故障时此指示灯常亮5、POWER(电力接通):机器人控制柜接通电源并正确启动后,此指示灯常亮6、EMERGENCY STOP(紧急停止):按下此按钮后,机器人立即停止,此时FAULT灯亮。

fanuc机器人调试标准化作业指导书水印版

b)编码器断过电的情况下(如电池耗尽,编码器线断开) ,操作步骤如下。 � � � � � � � � � � � � 通过 MENUS(画面选择)选择 SYSTEM(系统)。 将$MASTER_ENB 等于 1 或者 2。. 按下[TYPE]。 选择 Master/Ca1。 选择 SINGLE AXIS MASTER 见图(画面 1) 在 JOG 方式下将机器人移动到零点位置。 将需要校正的那一个轴的(SEL)改为 1. 见图(画面 2) 按下 EXEC(执行)见图(画面 3) 按下 PREV(返回)至上一个画面。 选择 CALIBRATE,按下 YES. 按下 DONE(结束)

J P[1] 40% FINE ; J P[2] 50% FINE ; CALL CLEAN ; Search J P[4] 40% FINE ; J P[5]40% FINE ; Search Start [1] PR[1] ; J P[3] 20% FINE ; L P[71] 10mm/min FINE (X); J P[8] 40% FINE ; J P[9] 20% FINE ; L P[71] 10mm/min FINE (Y); Search End ; J P[12] 40% FINE ; J P[13] 40% FINE ; Search Start [1] PR[2] ; J P[14] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[17] 20% FINE ; L P[71] 10mm/min FINE (Y) ; Search End ; J P[20] 40% FINE ; J P[21] 40% FINE ; Search Start [1] PR[3] ; J P[24] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[26] 20% FINE ; L P[71] 10mm/min FINE (Y) ;

FANUC机器人设置快速校准参考位作业指导书

FANUC机器人设置快速校准参考位作业指导书2012-12-24修改记录0、备份机器人程序。

1、创建一个T_ZERO_REF轨迹2、增加一个轨迹点3、选择POSITION,查看点,选择repre->joint4、修改6个轴坐标值均为0(对于6个轴不能同时回到零位,请选择J1为90deg(或者-90deg))5、手动运行T_ZERO轨迹,机器人手动到参考位置6、选择system variables->master_enb,修改值为17、选择system->master/cal8、光标移动到5,选择yes,确认当前位置为快速校准参考位置选择DONE,完成设置快速参考点工作9、备份机器人程序。

并拍下此时机器人姿态图。

10、进入系统参数system->DMR_GRP[1]查看并记录值CALIBRATION QUICK MASTER $REF-POS $MASTER-COUN [1] [1] = ? $REF-COUNT [1] [1] =? [1] =?$MASTER-COUN [2] [2] = ? $REF-COUNT [2] [2] = ? [2] =?$MASTER-COUN [3] [3] =? $REF-COUNT [3] [3] =? [3] =?$MASTER-COUN [4] [4] =? $REF-COUNT [4] [4] = ? [4] = ?$MASTER-COUN [5] [5] =? $REF-COUNT [5] [5] =? [5] = ?$MASTER-COUN [6] [6] =? $REF-COUNT [6] [6] =? [6] = ?附:机器人零位位置参考1轴零位2轴零位3轴零位4轴零位5轴零位6轴零位。

FANUC简明调试手册范本

一.调试:1.手摇:1.1. 0T 手摇运行:条件:(1)状态开关: G122。

0(MD1)=0, G122。

1(MD2)=0,G122。

2(MD4)=1。

(2)外部复位: G121。

7(ERS)=0。

(3)紧急停止: G121。

4(*ESP)=1。

(4)手摇座标: G116。

7(X)=1,或 G117。

7(Z)=1。

(5)手摇倍率: G117。

0(MP1),G118。

0(MP2)。

(6)机床锁住: G117。

1(MLK)=0。

(7)伺服关断信号:G105。

0—G105。

3(SVFX—SVF4)=0。

参数:(1)位置增益:NO:517(全轴用),或NO:512—515(各轴用)是否过小(标准3000)。

(2)NO:900。

3=1(手摇方式。

)(3)NO:2。

5=0。

(4)NO:699=0。

(注:=1000,手摇倍率为*1000。

)(5)NO:2。

6=0。

(6)NO:13。

0=0。

(7)NO:75。

2=0。

(8)NO:74。

4=0。

(9)NO:121=100。

(10)NO:386。

0。

2=0。

(注:可改变手摇正,负方向。

)(11)NO:386。

4。

5=0。

(注:手摇倍率*1000有效/无效。

)1.2。

0TI 18T 手摇运行:条件:(1)状态开关:G43。

0(MD1)=0,G43。

1(MD2)=0,G43。

2(=1MD4)。

(2)轴使能信号:G130。

0(*1T1)=1,G130。

1(*1T2)=1,或由参数 NO:3000。

0(ITL)进行设置。

即:NO:3003=0,使能有效。

NO:3003=1,使能无效。

(3)外部复位:G8。

7(ERS)=0。

(4)急停:G8。

4(*ESP)=1。

(5)手摇座标:G18。

0(X)=1,或G18。

1(Z)=1。

(6)手摇倍率:G19。

4(MP1),G19。

5(MP2)。

(7)机床锁住:G44。

1(MLK)=0。

(8)伺服关断:G126。

0(SVFX)=0,G126。

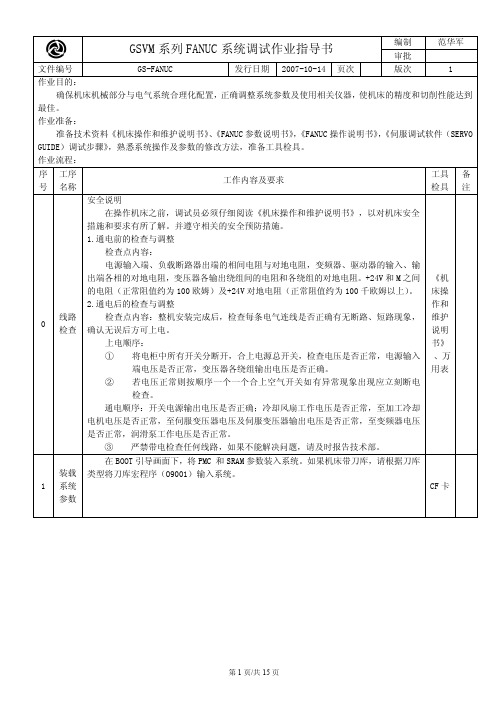

FANUC系统调试作业指导书

K1.2 K2.0 K2.1

润滑泵使 能

10 把刀库

K1.2=0 润滑泵受系统控制 K1.2=1 润滑泵不受系统控制 K2.0=1(K0.7=K2.1=K2.2=K2.3=0) 斗笠式刀库 D0=10 K2.0=K0.7=1(K2.1=K2.2=K2.3=0)圆盘式刀库 C2=10

16 把刀库

K2.1=1(K0.7=K2.0=K2.2=K2.3=0)斗笠式刀库 D0=16 K2.1=K0.7=1(K2.0=K2.2=K2.3=0)圆盘式刀库 C2=16

地址

Y2.0 Y2.1 Y2.2 Y2.3 Y2.4 Y2.5 Y2.6 Y2.7 Y3.0 Y3.1 Y3.2 Y3.3 Y3.4 Y3.5 Y3.6 Y3.7 Y5.3

电机电压是否正常,至伺服变压器电压及伺服变压器输出电压是否正常,至变频器电压

是否正常,润滑泵工作电压是否正常。

③ 严禁带电检查任何线路,如果不能解决问题,请及时报告技术部。

在 BOOT 引导画面下,将 PMC 和 SRAM 参数装入系统。如果机床带刀库,请根据刀库

装载 类型将刀库宏程序(O9001)输入系统。

书》

4. 检查工作灯、报警灯、就绪灯、排屑器、冷却泵、润滑泵、松刀按钮、刀库马达、 《 发

刀臂马达,要求动作正确。 机床 5. 对 RS232 通讯接口进行试验,要求通讯可靠。 8 功能 6. 对机床的润滑、冷却油路进行检查,要求密封可靠,冷却充分, 检查 7. 润滑良好,油路系统不得有渗漏现象。

那科 参数 说明 书》

4020/4133

1320/1321

1420

主轴转速3744/4020

GSVM5030 258/258/258 500/300/300 6000

fanuc机器人调试标准化作业指导书水印版

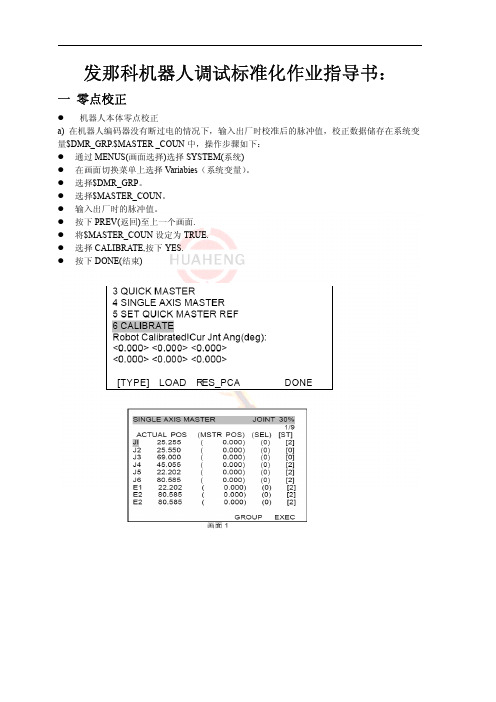

发那科机器人调试标准化作业指导书:一零点校正�机器人本体零点校正a)在机器人编码器没有断过电的情况下,输入出厂时校准后的脉冲值,校正数据储存在系统变量$DMR_GRP.$MASTER_COUN中,操作步骤如下:�通过MENUS(画面选择)选择SYSTEM(系统)�在画面切换菜单上选择Variabies(系统变量)。

�选择$DMR_GRP。

�选择$MASTER_COUN。

�输入出厂时的脉冲值。

�按下PREV(返回)至上一个画面.�将$MASTER_COUN设定为TRUE.�选择CALIBRATE,按下YES.�按下DONE(结束)b)编码器断过电的情况下(如电池耗尽,编码器线断开),操作步骤如下。

�通过MENUS(画面选择)选择SYSTEM(系统)。

�将$MASTER_ENB等于1或者2。

.�按下[TYPE]。

�选择Master/Ca1。

�选择SINGLE AXIS MASTER见图(画面1)�在JOG方式下将机器人移动到零点位置。

�将需要校正的那一个轴的(SEL)改为1.�见图(画面2)�按下EXEC(执行)见图(画面3)�按下PREV(返回)至上一个画面。

�选择CALIBRATE,按下YES.�按下DONE(结束)�机器人外部轴校正校正a)通过MENUS(画面选择)选择SYSTEM(系统)。

b)将$MASTER_ENB等于1或者2。

.c)按下[TYPE]。

d)选择Master/Ca1。

e)选择SINGLE AXIS MASTERf)在JOG方式下将机器人移动到零点位置。

g)将需要校正的那一个轴的(SEL)改为1.h)按下EXEC(执行)i)按下PREV(返回)至上一个画面。

j)选择CALIBRATE,按下YES.k)按下DONE(结束)二检差设置的减速比�直线轴减速比检查将工具TCP点对准设备上TCP点,用笛卡儿坐标系,同方向正负移动外部轴,移动距离不小于800mm,检查工具TCP点和设备上TCP点的位置偏差应小于等于±0.1,如果大于±0.1则减速比不正确,请看图纸重新设定。

FANUC简明调试手册范本

一.调试:1.手摇:1.1. 0T 手摇运行:条件:(1)状态开关: G122。

0(MD1)=0, G122。

1(MD2)=0,G122。

2(MD4)=1。

(2)外部复位: G121。

7(ERS)=0。

(3)紧急停止: G121。

4(*ESP)=1。

(4)手摇座标: G116。

7(X)=1,或 G117。

7(Z)=1。

(5)手摇倍率: G117。

0(MP1),G118。

0(MP2)。

(6)机床锁住: G117。

1(MLK)=0。

(7)伺服关断信号:G105。

0—G105。

3(SVFX—SVF4)=0。

参数:(1)位置增益:NO:517(全轴用),或NO:512—515(各轴用)是否过小(标准3000)。

(2)NO:900。

3=1(手摇方式。

)(3)NO:2。

5=0。

(4)NO:699=0。

(注:=1000,手摇倍率为*1000。

)(5)NO:2。

6=0。

(6)NO:13。

0=0。

(7)NO:75。

2=0。

(8)NO:74。

4=0。

(9)NO:121=100。

(10)NO:386。

0。

2=0。

(注:可改变手摇正,负方向。

)(11)NO:386。

4。

5=0。

(注:手摇倍率*1000有效/无效。

)1.2。

0TI 18T 手摇运行:条件:(1)状态开关:G43。

0(MD1)=0,G43。

1(MD2)=0,G43。

2(=1MD4)。

(2)轴使能信号:G130。

0(*1T1)=1,G130。

1(*1T2)=1,或由参数 NO:3000。

0(ITL)进行设置。

即:NO:3003=0,使能有效。

NO:3003=1,使能无效。

(3)外部复位:G8。

7(ERS)=0。

(4)急停:G8。

4(*ESP)=1。

(5)手摇座标:G18。

0(X)=1,或G18。

1(Z)=1。

(6)手摇倍率:G19。

4(MP1),G19。

5(MP2)。

(7)机床锁住:G44。

1(MLK)=0。

(8)伺服关断:G126。

0(SVFX)=0,G126。

FANUC 系列机器人编程作业指导

FANUC系列机器人编程作业指导此篇机器人编程操作指导,主要是针厨房电器公司所生产的产品,而编程则主要运用到直线焊接。

本篇编程作业指导贯彻了直线编程的每一步骤,包括编程中要注意到的细节问题,编程的快速技巧问题等等。

一、进入编程界面如右图所示:为激光发出器的开关按钮,在编程前,必须打开激光发出器以及手动操控界面开关按钮,开机步骤如右图所示:第一步:打开“能量”按钮;第二步:打开“总能量”按钮;第三步:打开“开始”开关按钮。

二、确认激光发出器界面参数激光发出器内部标准参数如下图:第一步第三步第二步三、 创建编程文件在操控界面打开过后,首先先选择程序选择界面(SELECT ),进入程序界面后,然后选择F2按键,即要求创建一个新的程序命令,如下图所示:SELECT 按钮选择F2按钮选择第二条单个字母输入方式,然后相应的从F1,F2,F3,F4,F5按钮中选择字母填写在Program Name 的空格中,然后连续按ENTER 键,创建完成。

四、 程序编制方法首先,脑子里面要对所编制程序的行走路线了然于心,才能快速的编制程序,打个比方,我们现在所要编制的路线如右图:1 3 52 4 6这个路线需要6个点,但程序需要有8条,其中增加了开激光、关激光指令,移动点的指令为:【序号】J P[1] 30% CNT100;焊接点的指令为:【序号】P[1] 20mm/sec FINE;开激光的指令为DO[20]=ON;关激光的指令为:DO[20]=OFF 。

经过上面的认识,上面所走路线的编程程序为:P[1] 20mm/sec FINE DO[20]=ONP[2]20mm/sec FINE P[3]20mm/sec FINE P[4] 20mm/sec FINE P[5]20mm/sec FINE P[6]20mm/sec FINE DO[20]=OFF然后出现此图所示可改变参数 可改变参数可改变参数在机器人的编程操作中,一般在所需要焊接点的程序前需添加三条以上的移动点,第一点是为了定位机器人的原点,其他点是为了让机器人按合理的操作路线行进到所要焊接的点红色点为移动点,绿色点为焊接点,所以上面的程序就变为:P[1] 30% CNT100 注意原点必须定位好移动到焊接点P[2] 30% CNT100P[3] 30% CNT100P[4] 80mm/sec FINEDO[20]=ON 开激光指令P[5]20mm/sec FINEP[6]20mm/sec FINEP[7] 20mm/sec FINEP[8]20mm/sec FINEP[9]20mm/sec FINEDO[20]=OFF 关激光指令P[10] 30% CNT100返回原点P[11] 30% CNT100P[12] 30% CNT100 此处与第一条指令均为原点(同一点)具体编程的操作步骤如下:在编程文件创建后,按ENTER键进入编程区,右图红线所标识的部位只有两种状态,一种是英文字母多时的状态(1状态),一种是英文字母少时的状态(2状态);1状态中,我们只运用到F1指令,里面有移动指令、焊接点指令,如右图中的2、3条指令,把机器人移到想要的点位置以后,然后选择点的类型,按ERTER键,即规定了此点的位置。

FANUC机器人操作说明书

有关操作机器人时的详细功能,请用户通过说明书充分理解其规格。 如果说明书与本章存在差异,应以本章为准。

在使用机器人和外围设备及其组合的机器人系统时,必须充分考虑作业人员和系统的安全预防措施。有关安全使用发那 科机器人的注意事项,归纳在“FANUC Robot Safety Manual (B-80687EN)”中,可同时参阅该手册。

EES21

单シ回ン路グ规ル格チェーン仕様の場合 外部外非部常急停停止开关ボタン

Panel board

详情请参阅以下的机器间的连接的章。

・R-30iB 控制装置维修说明书(B-83195CM) ・R-30iB Mate 控制装置维修说明书(B-83525CM) ・ R-30iB Mate( 外 气 导 入 型 ) 控 制 装 置 维 修 说 明 书

1

作业人员的定义

机器人作业人员的定义如下所示。 - 操作者

进行机器人的电源 ON/OFF 操作。 从操作面板启动机器人程序。 - 程序员 进行机器人的操作。 在安全栅栏内进行机器人的示教等。 - 维修工程师 进行机器人的操作。 在安全栅栏内进行机器人的示教等。 进行机器人的维护(修理、调整、更换)作业。 “操作者”不能在安全栅栏内进行作业。 “程序员”、“ 维修工程师”可以在安全栅栏内进行作业。 安全栅栏内的作业,包括搬运、设置、示教、调整、维护等。 要在安全栅栏内进行作业,必须接受过机器人的专业培训。

(B-83555CM)

EMGIN1

EMGIN2

图 3.1 外部急停按钮的连接图

s-4

B-83624CM/01

为了安全使用

3.2 程序员的安全

在进行机器人的示教作业时,某些情况下需要进入机器人的动作范围内。程序员尤其要注意安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

八 运行速度

运动状态 无附加轴移动时的空间 PTP 移动 有附加轴移动时的空间 PTP 移动 起弧点、寻位开始点 PTP 运行速度 速度 40% 50% 20%

清枪剪丝点、寻位开始点 LIN 运行速度

10mm/s

九 工件焊接的程序结构

� 程序一般分主程序与子程序。主程序调用子程序,主程序与子程序分别备注注释,方便识 别。程序编辑时应遵循少走或不走无用轨迹,要做到每个位置点有目的记录。每个子程序内 不要编辑太多焊接程序,以保证程序的简短。程序应多做注释,使程序有层次感,便于观察 理解。 � 以动臂 SY235 打底第一道焊缝为例:

j)按 SHIFT 键的同时,按 MOVE_TO 示教点回到 Orient Orient point。 � 当 6 个点记录完成,新的工具坐标系被自动计算。 � 按 PREV 键回到图 1 画面,按(SETIND)激活刚设置的 工具坐标系。 � 将机器人的示教坐标系切换成通用坐标系, 示教机器人分 别绕 X,Y,Z 旋转,检查 TCP 是否符合要求,如若偏差 不符要求,重复以上所有步骤重新设定。

三 检查正负软限位及硬限位

� � � � 硬限位的检查 检查有没有安装,安装的位置(看图纸)对不对,安装的是不是牢靠,以及限位块的质量。 检查软限位的设置前提要保证零点位置正确,减速比正确。检查方法如下: 分别手动移动各轴去接近正,负硬限位位置(快到时以 5%以下速度运行) ,当位置距离硬 限位(直线轴)10mm 或(旋转)0.5°时还可以运行,则软限位设定不正确,请重新设定。

� 机器人外部轴校正校正 a)通过 MENUS(画面选择)选择 SYSTEM(系统)。 b)将$MASTER_ENB 等于 1 或者 2。. c)按下[TYPE]。 d)选择 Master/Ca1。 e)选择 SINGLE AXIS MASTER f)在 JOG 方式下将机器人移动到零点位置。 g)将需要校正的那一个轴的(SEL)改为 1. h)按下 EXEC(执行) i)按下 PREV(返回)至上一个画面。 j)选择 CALIBRATE,按下 YES. k)按下 DONE(结束)

发那科机器人调试标准化作业指导书:

一 零点校正

� 机器人本体零点校正 a) 在机器人编码器没有断过电的情况下,输入出厂时校准后的脉冲值,校正数据储存在系统变 量$DMR_GRP.$MASTER _COUN 中,操作步骤如下: � 通过 MENUS(画面选择)选择 SYSTEM(系统) � 在画面切换菜单上选择 Variabies(系统变量) 。 � 选择$DMR_GRP。 � 选择$MASTER_COUN。 � 输入出厂时的脉冲值。 � 按下 PREV(返回)至上一个画面. � 将$MASTER_COUN 设定为 TRUE. � 选择 CALIBRATE,按下 YES. � 按下 DONE(结束)

i)将参考点旋转至 P3 位置,再将工具 TCP 对准参考点。 j)按 RECORD 记录 K)按下 EXEC(执行) l)重新启动机器人电源。 m)变位机与机器人联动编程编一条直线,然后运行,检查。 n)如若偏差不符要求,重复以上所有步骤重新校正。

六 检查软件包的完整性及功能验证

� � � � 编程编一条直线加圆弧的焊缝,同时使用接触 传感,电弧跟踪,及多层多道功能。 随机移动工件。 焊接工件。 依次检查,起弧点位置,焊缝跟踪及多层多道

b)编码器断过电的情况下(如电池耗尽,编码器线断开) ,操作步骤如下。 � � � � � � � � � � � � 通过 MENUS(画面选择)选择 SYSTEM(系统)。 将$MASTER_ENB 等于 1 或者 2。. 按下[TYPE]。 选择 Master/Ca1。 选择 SINGLE AXIS MASTER 见图(画面 1) 在 JOG 方式下将机器人移动到零点位置。 将需要校正的那一个轴的(SEL)改为 1. 见图(画面 2) 按下 EXEC(执行)见图(画面 3) 按下 PREV(返回)至上一个画面。 选择 CALIBRATE,按下 YES. 按下 DONE(结束)

�

效果。 不管哪一项有问题,都请重新安装系统,安装时请注意此项选择是否正确。

七 ho me 位 置 姿 态

� � � �

机器人位置尽量远离吊装工件,保证吊装过程中机器人系统安全。 做到 Home 位置停放姿态美观,空间运行无障碍。 有 X、Y、Z 外部轴的机器人系统,要特别跟客户讲明其航车吊装运行的路线应避开 机器人系统。由航车操作失误对我司设备造成的损坏,我公司概不负责。

(HOME)

;

Search End ; J P[29] 40% FINE

;

J P[31] 40% FINE ; Search Start [1] PR[4] ; J P[32] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[35] 20% FINE ; L P[71] 10mm/min FINE (Y) ; Search End ; J P[38] 40% CNT100 ; J P[55] 40% CNT100 ; Search Start [1] PR[5] ; J P[56] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[59] 20% FINE ; L P[71] 10mm/min FINE (Y) ; Search End ; J P[41] 40% FINE ; J P[40] 40% FINE ; Search Start [1] PR[6] ; J P[42] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[45] 20% FINE ; L P[71] 10mm/min FINE (Y) ; Search End ; J P[62] 40% FINE ; J P[51] 40% FINE ; Search Start [1] PR[7] ; J P[30] 20% FINE ; L P[71] 10mm/min FINE (X) J P[63] 20% FINE ; L P[71] 10mm/min FINE (X) Search End ; J P[65] 40% FINE ; WELD Program ;

J P[1] 40% FINE ; J P[2] 50% FINE ; CALL CLEAN ; Search J P[4] 40% FINE ; J P[5]40% FINE ; Search Start [1] PR[1] ; J P[3] 20% FINE ; L P[71] 10mm/min FINE (X); J P[8] 40% FINE ; J P[9] 20% FINE ; L P[71] 10mm/min FINE (Y); Search End ; J P[12] 40% FINE ; J P[13] 40% FINE ; Search Start [1] PR[2] ; J P[14] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[17] 20% FINE ; L P[71] 10mm/min FINE (Y) ; Search End ; J P[20] 40% FINE ; J P[21] 40% FINE ; Search Start [1] PR[3] ; J P[24] 20% FINE ; L P[71] 10mm/min FINE (X) ; J P[26] 20% FINE ; L P[71] 10mm/min FINE (Y) ;

二 检差设置的减速比

� 直线轴减速比检查 将工具 TCP 点对准设备上 TCP 点,用笛卡儿坐标系,同方向正负移动外部轴,移动距离不小于 800mm, 检查工具 TCP 点和设备上 TCP 点的位置偏差应小于等于±0.1, 如果大于±0.1 则减速

比不正确,请看图纸重新设定。 � 旋转轴减速比检查。 首先将外部轴移动到零点位置,在将外部轴旋转 360°在进行检查零点,位置偏差应小于等于± 1.5 arc min,如果大于±1.5 arc min 则减速比不正确,请看图纸重新设定。

五 直线轴变位机坐标系设定Байду номын сангаас

� 直线轴坐标系设定 a)设定使附加轴的安装方向相对世界坐标系的哪个 方向平行。 b)设定附加轴相对电机的方向。若附加轴相对电机 正转方向的可动方向为正,输入 TRUE,若附加轴 相对电机正转方向的可动方向为负,则输入 FALSE。 � 变位机坐标系校正 3 点法 a)依次按键操作:MENU→SETUP→Coord→按 C_TYP 选择 3 点法 b)显示如图画面。 c)群组号码设定为,主导 2、从动 1,轴形式设为旋 转轴,轴方式设为+X。 d)在变位机转盘上标定参考点。 e)将参考点旋转至 P1 位置,再将工具 TCP 对准参考 点。 f)按 RECORD 记录 g)将参考点旋转至 P2 位置,再将工具 TCP 对准参考 点。 h)按 RECORD 记录

四 焊枪校正

� 校正方法,6 点法。 a)依次按键操作:MENU→SETUP→TYPE→Frame→OTHER 显示图 1 画面。 b)在图 1 画面中移动光标到想要设定的 TCP。 c)依次按键操作 DETAIL→MFTHOD→Six point 显示图 2 画面。 � 为了设置 TCP 首先要记录三个接近点用于计算 TCP 的位置。示教三个不同的点后,TCP 的位置被 自动计算。 (见图三) 。 � 具体操作如下: a)移动光标到每个接近点。 b) 示教机器人到需要的点,按 SHIFT 键的同时,按 RECORD 记录。 c)当记录完成,UNINIT 变为 RECORD。 d) 可 以 在 记 录 Approach point1 的 同 时 , 记 录 Orient Orient point。即 Approach point1 和 Orient Orient point 的位置可以一样。 � 接下来设定 TCP 的 X,Y 的方向。将机器人的示 教坐标系切换成通用坐标系。 (见图 4) � 具体操作如下 a)示教机器人沿+X 方向至少移动 250mm。 b)按 SHIFT 键的同时,按 RECORD 记录。 c)当记录完成,UNINIT 变为 RECORD。 d)移动光标到 Orient Orient point。 e) 按 SHIFT 键的同时,按 MOVE_TO 示教点回到 Orient Orient point。 f)示教机器人沿+Z 方向至少移动 250mm。 g)按 SHIFT 键的同时,按 RECORD 记录。 h)当记录完成,UNINIT 变为 RECORD。 i)移动光标到 Orient Orient point。