常用退火方法和退火精品

常用退火方法和退火演示幻灯片

1.3 建议:由于真空退火炉工艺落后,能耗大,产品 质量不稳定,生产成本高,市场竞争能力低,建议 尽快淘汰真空退火炉。

退

轴

火

承

管

电

源

电 极 轮

图6 接触式水银传输大电流原理

11

4. 接触式水银传输大电流式退火机

? 4.1 优点:与接触式电刷传输退火电流相比, 阻力有较大的减少;与真空炉和管道炉相 比,能耗有了较大的降低;由于水银导电 不如电刷导电的接触电阻小,因而水银传 输电流比电刷传输电流的能耗稍大。但设 备制造成本相对低一些。

1

电极轮

退火管 电极轮

冷却水

变压器 可 调

压 电 源

电 极 轮

电轴 刷承

退 火 管

2 放线盘

收线盘

图3 接触式电刷传输大电流退火机

电 极 轮

图4 接触式电刷传输大电流原理

9

3 接触式电刷传输大电流退火机

? 3.1 优点:比较节能;实现了高速连续退火;导体的柔软 度比较均匀;退火电压可以跟踪退火速度。

? 3.2 缺点:电刷和电极轮间、电极轮和导线间会出现打火, 影响导线表面质量;由于靠电刷传输电流,电极轮的阻力 大,退火导线会拉细,线径得不到保障;电极轮与退火导 线间有相对运动,因此导轮磨损大。即使电极轮增加了动 力驱动,线速度的同步问题仍是难题。

? 3.3 建议:采用直流电机或变频调速系统作动力驱动,加 装储线器来补偿线速度的不同步。最好更换感应式退火机。 感应式退火机阻力很小,不需要动力驱动。

常用热处理方法

3.淬火 3.淬火

钢的淬透性概念 定义:淬透性是指钢获得淬硬层深度的能力。 按理,淬硬层的深度应该是全淬成马氏体的深度,但实际上,一般 规定从工件表层深入到半马氏体区(马氏体与非马氏体组织各占一半的地 方易测定硬度)的深度为淬硬层深度。淬硬层越深,就表明钢的淬透性越 好,如果淬硬层深度达到心部,则表明该钢全部淬透。 钢的淬透性好坏对机械性能影响很大,但并非所有的机械零件都必须完 全淬透。例如,承受弯、扭应力的轴类零件,表面热处理的零件等,只 需要一定深度的淬硬层就已满足使用要求, 钢的淬透性主要决定于临界冷却速度,临界冷却速度越小,钢的淬 透性就越好,反之,则降低钢的淬透性。除Co以外,大多数合金元素都 能显著提高钢的淬透性。 注意:淬透性和淬硬性是两个不同的概念,不可混淆。淬硬性是指淬火 后获得的最高硬度,主要取决于马氏体中的含碳量。淬透性好的钢,它 的淬硬性不一定高。如高碳工具钢与低碳合金钢相比,前者淬硬性高但 淬透性低,后0

6.钢的淬火和回火工艺 钢的淬火和回火工艺

钢的淬火和回火工艺 序号 1 2 3 4 5 6 钢号 35 45 60 85 35CrMoA 35CrMo 40Cr 50CrV 65Mn GCr15 2Cr13 淬火 温度 840-860 820-840 810-830 800-820 870-890 840-860 840-860 840-860 820-850 980-1000 回火 温度°C 200-250 350-400 180-250 340-360 400-440 180-200 400-450 180-200 430-450 360-400 160-180 560-580 530-550 510-530 530-550 520-540 380-400 520-540 硬度HRC 冷却方法 空气 空气 空气 空气 空气 空气、油 空气、油 空气 空气 油 ≥40 40-45 ≥45 37-42 40-55 35-45 40-50 42-47 46-50 58-63 31-35 小件空冷 36-40 41-45 36-40 淬火后硬度HRc52-60 41-45 46-50 43-49 淬火后硬度HRc52-60 备注 淬火介质 盐水 盐水 水 水 油 油 油 油 油 油

名词解释热处理中的退火

名词解释热处理中的退火热处理是一种通过对金属材料进行加热和冷却来改变其力学性能的方法。

在热处理的众多方法中,退火是最常用的一种。

退火通过加热金属材料到一定温度,然后缓慢冷却,以消除残余应力、改善可塑性和减少硬度。

在这篇文章中,我们将探讨名词解释热处理中的退火,并深入了解其原理和应用。

一、退火的原理退火主要通过改变金属中的晶格结构来改变其物理和力学性能。

当金属加热到足够高的温度时,金属晶格中的原子将开始发生移动,产生一种称为“自扩散”的现象。

这种移动使金属内部的应力得到释放,并且有助于晶界的聚合。

在退火过程中,金属的晶格结构将会发生重排,形成一种更致密、有序的结构,即晶粒长大和重新结晶。

这可以使金属材料具有更好的塑性和韧性,从而提高其可加工性和使用寿命。

二、退火的分类退火可以根据温度和冷却速率进行分类,常见的退火方法有全退火、过共析退火、正回火和球化退火。

1. 全退火:也称为软化退火,是最常用的退火方法之一。

全退火将金属加热到足够高的温度,使其全部组织均匀地进入高温区域。

然后,通过缓慢冷却,使金属材料达到均匀的结构和力学性能。

2. 过共析退火:适用于具有过共析组织的合金。

过共析退火通过将合金加热到足够高的温度以及保温一段时间,以促进共析相的析出。

然后通过缓慢冷却,使共析相在金属组织中扩散和沉淀,从而使合金材料得到细化晶粒和精细化组织。

3. 正回火:适用于高碳钢和合金钢等材料。

正回火将材料加热到临界温度以上,然后迅速冷却。

此过程会使材料的组织发生变化,降低硬度,提高塑性,并减少脆性。

4. 球化退火:球化退火主要用于冷轧钢丝等线材生产中。

球化退火通过高温加热将冷变形的钢丝塑性和韧性恢复到最佳状态。

这个过程会使钢丝的晶粒细化,松弛应力,并达到球状的形态。

三、退火的应用退火在金属材料的加工和制造过程中有着广泛的应用。

以下是退火在不同领域的一些应用示例:1. 锻造和冲压:金属在加工过程中往往会产生硬化和残余应力。

退火处理

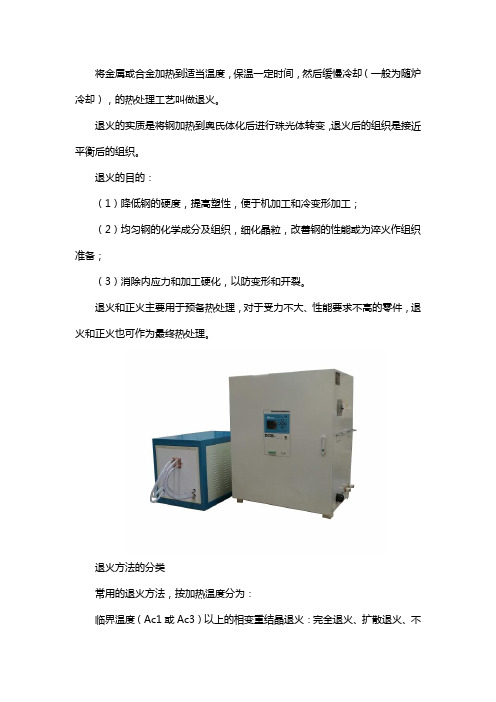

将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),的热处理工艺叫做退火。

退火的实质是将钢加热到奥氏体化后进行珠光体转变,退火后的组织是接近平衡后的组织。

退火的目的:(1)降低钢的硬度,提高塑性,便于机加工和冷变形加工;(2)均匀钢的化学成分及组织,细化晶粒,改善钢的性能或为淬火作组织准备;(3)消除内应力和加工硬化,以防变形和开裂。

退火和正火主要用于预备热处理,对于受力不大、性能要求不高的零件,退火和正火也可作为最终热处理。

退火方法的分类常用的退火方法,按加热温度分为:临界温度(Ac1或Ac3)以上的相变重结晶退火:完全退火、扩散退火、不完全退火、球化退火。

临界温度(Ac1或Ac3)以下的退火:再结晶退火、去应力退火。

七类退火方式1、完全退火工艺:将钢加热到Ac3以上20~30℃,保温一段时间后缓慢冷却(随炉)以获得接近平衡组织的热处理工艺(完全奥氏体化)。

完全退火主要用于亚共析钢(wc=0.3~0.6%),一般是中碳钢及低、中碳合金钢铸件、锻件及热轧型材,有时也用于它们的焊接件。

低碳钢完全退火后硬度偏低,不利于切削加工;过共析钢加热至Accm以上奥氏体状态缓慢冷却退火时,Fe3CⅡ会以网状沿晶界析出,使钢的强度、硬度、塑性和韧性显著降低,给最终热处理留下隐患。

目的:细化晶粒、均匀组织、消除内应力、降低硬度和改善钢的切削加工性。

亚共析钢完全退火后的组织为F+P。

实际生产中,为提高生产率,退火冷却至500℃左右即出炉空冷。

2、等温退火完全退火需要的时间长,尤其是过冷奥氏体化比较稳定的合金钢。

如将奥氏体化后的钢较快地冷至稍低于Ar1温度等温,是A转变为P,再空冷至室温,可大大缩短退火时间,这种退火方法叫等温退火。

工艺:将钢加热到高于Ac3(或Ac1)的温度,保温适当时间后,较快冷却到珠光体区的某一温度,并等温保持,使奥氏体转变为珠光体,然后空冷至室温的热处理工艺。

目的:与完全退火相同,转变较易控制。

连拉连退中几种常见退火工艺及比较

缺点:耗电量大,无法实现退火速度自动跟踪(退火温度不能跟随线速作及时调整)。

3、接触式电刷传输大电流退火

接触式电刷传输大电流退火设备主要由可调变压器、电刷、电极轮、冷却液、收放线装置等组成。它是利用单丝通电流时会发热这一原理来实现退火的。

我们知道,铜杆和铝杆在拉丝机上拉拔的过程中,会发生硬化、变脆,为了恢复单丝的塑性,保持良好的电气性能,因此需要将线材在一定的温度下进行热处理(退火处理)。

目前常见的退火方法有:退火炉退火,热管式退火,接触式电刷传输大电流退火和感应式退火等几种方法,下面逐一ห้องสมุดไป่ตู้析、比较各种退火方法的优缺点。

1、退火炉退火

接触式电刷传输大电流退火设备,控制退火程度的方式一般有二种:控制退火电流及控制退火电压。退火电流与退火线径的平方成正比,并与退火的速度有关(速度越快,退火电流需要越大);退火电压仅取决于退火的速度和单丝的电阻率,与线径无关。基于上述原因,所以以控制退火电压来控制单丝退火程度(单丝的断裂伸长率)的方式比较常用(公司的四台铜拉机,都常用该方式给铜丝退火)。 在铜拉设备上,我们可以看到退火电气柜和退火箱之间,有二根粗大的铜(铝)排相连接,它们传输的是较低的电压(约70伏以下,可根据铜丝的生产线速自动调整),较大的电流(数千安培),打开退火箱后方的铁门,映入眼帘的就是那密密麻麻的导电炭刷(一个电极轮上有几十块烟盒般大小的炭刷),它们负责把铜(铝)排上的电流传输到电极轮上,这样电极轮转动受到的阻力较大。

该设备的主要优点:比较节能,能够实现在线连续退火,而且退火周期较短,能够实现退火速度自动跟踪(能自动根据单丝速度调整退火电压或电流,使单丝退火程度保持一致)。

常用的几种退火方法和退火

常用的退火方法和工艺有: 常用的退火方法和工艺有:(1)真空退火 ) ;(3) 炉;(2)热管式退火炉;( )接触式大电 ;( )热管式退火炉;( 流退火炉;( )感应式退火炉。其中, 流退火炉;(4)感应式退火炉。其中,接 ;( 触式大电流退火炉又分为电刷传输电流式退 火炉和水银传输电流式退火炉。 火炉和水银传输电流式退火炉。下面逐一分 析这几种退火方法和工艺的优缺点, 析这几种退火方法和工艺的优缺点,以便于 用户在选择退火设备时作参考。 用户在选择退火设备时作参考。

退火 可 调 电极轮 电 源 压

退 电 轴 火 刷 承 管

电 2 极 轮

图3 接触式电刷传输大电流退火机

图4 接触式电刷传输大电流原理

3

接触式电刷传输大电流退火机

• 3.1 优点 比较节能;实现了高速连续退火;导体的柔软 优点:比较节能 实现了高速连续退火; 比较节能; 度比较均匀;退火电压可以跟踪退火速度。 度比较均匀;退火电压可以跟踪退火速度。 • 3.2 缺点 电刷和电极轮间、电极轮和导线间会出现打火, 缺点:电刷和电极轮间 电极轮和导线间会出现打火, 电刷和电极轮间、 影响导线表面质量;由于靠电刷传输电流, 影响导线表面质量;由于靠电刷传输电流,电极轮的阻力 退火导线会拉细,线径得不到保障; 大,退火导线会拉细,线径得不到保障;电极轮与退火导 线间有相对运动,因此导轮磨损大。 线间有相对运动,因此导轮磨损大。即使电极轮增加了动 力驱动,线速度的同步问题仍是难题。 力驱动,线速度的同步问题仍是难题。 • 3.3 建议 采用直流电机或变频调速系统作动力驱动,加 建议:采用直流电机或变频调速系统作动力驱动 采用直流电机或变频调速系统作动力驱动, 装储线器来补偿线速度的不同步。最好更换感应式退火机。 装储线器来补偿线速度的不同步。最好更换感应式退火机。 感应式退火机阻力很小,不需要动力驱动。 感应式退火机阻力很小,不需要动力驱动。

退火正火淬火回火秘籍

金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺方法。

金属热处理是机械制造中的重要工艺之一,与其它加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。

钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。

另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。

在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。

早在公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。

白口铸铁的柔化处理就是制造农具的重要工艺。

公元前六世纪,钢铁兵器逐渐被采用,为了提高钢的硬度,淬火工艺遂得到迅速发展。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。

随着淬火技术的发展,人们逐渐发现冷剂对淬火质量的影响。

三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。

这说明中国在古代就注意到不同水质的冷却能力了,同时也注意了油和尿的冷却能力。

中国出土的西汉(公元前206~公元24)中山靖王墓中的宝剑,心部含碳量为0.15~0.4%,而表面含碳量却达0.6%以上,说明已应用了渗碳工艺。

但当时作为个人“手艺”的秘密,不肯外传,因而发展很慢。

1863年,英国金相学家和地质学家展示了钢铁在显微镜下的六种不同的金相组织,证明了钢在加热和冷却时,内部会发生组织改变,钢中高温时的相在急冷时转变为一种较硬的相。

钢的常用退火工艺的分类及应用

时效的目的是使淬火后的工件进一步消除内应力,稳定工件尺寸常用来处理要求形状不再发生变形的精密工件,例如精密轴承、精密丝杠、床身、箱体等低温时效实际就是低温补充回火

低温时效

将工件加热到100一150 ℃,保温较长时间约5—20h

冷处理

淬透层深度一般为2—6mm,过深往往引起零件表面严重过热,易产生淬火裂纹;表面硬度钢可达65HRC,灰铸铁为40一48HRC,合金铸铁为43—52HRC;这种方法简便,无需特殊设备,但易过热,淬火效果不稳定,因而限制了它的应用

适用于单件或小批生产的大型零件和需要局部淬火的工具或零件,加大型轴类、大模数齿轮等

1.表层硬度比普通淬火高2—3HRC,并具有较低的脆性2.疲劳强度、冲击韧度都有所提高,一般工件可提高20%一30%3.变形小4.淬火层深度易于控制5.淬火时不易氧化和脱碳6.可采用较便宜的低淬透性钢7.操作易于实现机械化和自动化,生产率高8.电流频率愈高,淬透层愈薄;例如高频淬火一般1—2mm,中频淬火一般3—5mm,工频淬火能到>l0—l 5mm缺点:处理复杂零件比渗碳困难

常用钢材为中碳钢,如35、45钢及中碳合金钢合金元素<3%,如40Cr、65Mn等,还可用于灰铸铁件、合金铸铁件;含碳量过低,淬火后硬度低,而碳和合金元素含量过高,则易碎裂,因此,以含碳量质量分数在%一%之间的碳素钢最适宜

电接触加热表面淬火

采用两电极铜滚轮或碳棒向工件表面通低电压大电流,在电极与工件表面接触处产生接触电阻,产生的热使工件表面温度达到临界点以上,电极移去后冷却淬火

1.设备简单,操作方便

2.工件变形极小,不需回火

3.淬硬层薄,仅为一4.工件淬硬层金相组织,硬度不均匀

四种常见热处理方法

四种常见热处理方法

首先是退火,退火是指将金属材料加热至一定温度,保持一定时间后,再以适

当速度冷却到室温的热处理工艺。

退火可以消除金属材料中的应力,改善塑性和韧性,降低硬度,提高加工性能。

退火分为全退火、球化退火、等温退火等不同类型,适用于不同的金属材料和工艺要求。

其次是正火,正火是指将金属材料加热至一定温度,保温一段时间后,再以适

当速度冷却到室温的热处理工艺。

正火可以使金属材料的组织变细,提高硬度和强度,改善耐磨性和耐磨损性能。

正火常用于碳钢、合金钢等材料的热处理中。

接下来是淬火,淬火是指将金属材料加热至临界温度以上,保温一定时间后,

迅速冷却到室温的热处理工艺。

淬火可以使金属材料的组织变质,提高硬度和强度,但同时会降低韧性。

淬火常用于高碳钢、合金钢等材料的热处理中。

最后是回火,回火是指将经过淬火处理的金属材料加热至一定温度,保温一定

时间后,再以适当速度冷却到室温的热处理工艺。

回火可以消除淬火时产生的内应力,改善金属材料的韧性和塑性,同时保持一定的硬度和强度。

回火常用于淬火处理后的金属材料,以提高其综合性能。

总的来说,不同的热处理方法适用于不同的金属材料和工艺要求,可以通过合

理选择和控制热处理工艺参数,达到预期的组织和性能调控效果。

因此,在工程实践中,对于不同的金属材料,要根据具体情况选择合适的热处理方法,以提高材料的使用性能和延长使用寿命。

常用的钢材热处理方法[精品]

常用的钢材热处理方法一.淬火将钢件加热到临界温度以上40~60℃,保温一定时间,急剧冷却的热处理方法,称为淬火。

常用急剧冷却的介质有油、水和盐水溶液。

淬火的加温温度、冷却介质的热处理规范,见表<常用钢的热处理规范>.淬火的目的是:使钢件获得高的硬度和耐磨性,通过淬火钢件的硬度一般可达HRC60~65,但淬火后钢件内部产生了内应力,使钢件变脆,因此,要经过回火处理加以消除。

钢件的淬火处理,在[wiki]机械[/wiki]制造过程中应用比较普遍,它常用的方法有:1.单液淬火:将钢件加热到淬火温度,经保温一定时间后,在一种冷却液中冷却,这种热处理方法,称为单液淬火。

它适用于形状简单、技术要求不高的碳钢或合金钢,工件直径或厚度大于5~8mm的碳素钢,选用盐水或水中冷却;合金钢选用油冷却。

在单液淬火中,水冷容易发生变形和裂纹;油冷容易产生硬度不够或不均的现象。

2.双液淬火:将钢件加热到淬火温度,经保温后,先在水中快速冷却至300~400℃,在移入油中冷却,这种处理方法,称为双液淬火。

形状复杂的钢件,常采用此方法。

它既能保证钢件的硬度,又能防止变形和裂纹。

缺点是操作难度大,不易掌握。

3.火焰表面淬火:用乙炔和氧气混合燃烧的火焰喷射到工件表面,并使其加热到淬火温度,然后立即用水向工件表面喷射,这种处理方法,称为火焰表面淬火。

它适用于单件生产、要求表面或局部表面硬度高和耐磨的钢件,缺点是操作难度大。

4.表面感应淬火:将钢件放人感应器内,在中频或高频交流电的作用下产生交变磁场,钢件在磁场作用下产生了同频率的感应电流,使钢件表面迅速加热(2-10s)至淬火温度,立即把水喷射到钢件表面。

这种热处理方法,称为表面感应淬火。

经表面感应淬火的零件,表面硬而耐磨,而内部有较好的强度和韧性。

这种方法适用于中碳钢和中等含碳量的合金钢件。

表面感应淬火根据所采用的电流频率的不同,可分为高频、中频和工频淬火三种。

高频淬火电流频率为100~150kHz,淬硬层深1~3mm,它适用于齿轮、花键轴、活塞和其它小型零件的淬火;中频淬火电流频率为500~10000Hz,淬硬层深3—10mm,它适用于曲轴、钢轨、机床导轨、直径较大的轴类和齿轮等;工频淬火电流频率为50Hz,淬硬层一般大于10mm,适用于直径在300mm以上的大型零件的淬火,如冷轧辊等。