加工中心g16钻孔编程实例

g16极坐标钻孔编程实例

g16极坐标钻孔编程实例

G16是数控机床上的一个指令,它用于设置极坐标编程模式。

极坐标编程模式允许在旋转坐标系下进行钻孔操作,通常应用于圆形或径向对称的零件上。

以下是一个G16极坐标钻孔编程的实例:

1. 首先,需要将机床设置为极坐标编程模式。

这可以通过输入G16指令来完成。

2. 然后,需要确定钻孔的中心点坐标和半径。

在极坐标编程模式下,坐标系原点在被加工零件的中心点上。

因此,需要确定中心点距离机床坐标系原点的距离(半径)和极角度数。

3. 接下来,输入G90指令,将机床设置为绝对坐标模式。

4. 输入G00指令,将机床移动到钻孔的起始位置,即中心点的位置。

5. 输入G01指令,开始进行钻孔操作。

在极坐标编程模式下,可以通过指定半径和角度来定义钻孔的位置。

例如,可以使用X和Y坐标来指定半径和角度,如下所示:

X=R*cos(A)

Y=R*sin(A)

其中,R表示半径,A表示极角度数。

6. 根据需要,可以在G01指令前加入F指令,以指定进给速度。

7. 钻孔完成后,使用M05指令停止主轴转动。

8. 最后,使用G00指令将机床移动到安全位置,以便进行下一步操作。

总之,G16极坐标钻孔编程是一种常见的数控加工技术,可以在旋转坐标系下高效地加工圆形或径向对称的零件。

在编写程序时,需要注意使用合适的指令和坐标系,以确保钻孔操作的准确性和稳定性。

UG加工中心编程实例

目录第一节孔加工------------------------(2)第二节平面铣------------------------(9)第三节表面铣------------------------(22)第四节穴型加工----------------------(26)第五节等高轮廓铣--------------------(33)第六节固定轴轮廓铣------------------(36)第一节孔加工1.1 例题1:编写孔位钻削的刀具路径图6-11.打开文件☐从主菜单中选择→***/Manufacturing/ptp-1.prt,见图6-12.进入加工模块☐从主菜单中选择Application→Manufacturing,进入Machining Environment对话框3.选择加工环境☐在CAM Session Configuration表中选择CAM General☐在CAM Setup表中选择Drill☐选择Initialize4.确定加工坐标系☐从图形窗口右边的资源条中选择Operation Navigator,并锚定在图形窗口右边☐选择Operation Navigator工具条的Geometry View图标,操作导航器切换到加工几何组视窗☐在Operation Navigator窗口中选择MCS_Mill,按鼠标右键并选择Edit,进入Mill_Orient对话框☐选择MCS_Origin图标,进入Points Constructor对话框,选择Reset,选择OK退回到Mill_Orient对话框☐打开Clearance开关,选择Specify,进入Plane Constructor对话框☐选择棕色显示的模型最高面,并设定Offset = 5☐连续选择OK直至退出Mill_Orient对话框5.创建刀具☐从Operation Navigator工具条中选择Machine Tool View图标,操作导航器切换到刀具组视窗☐从Manufacturing Create工具条中选择Create Tool图标,出现图6-2所示对话框☐按图6-2所示进行设置,选择OK进入Drilling Tool对话框☐设定Diameter = 3☐设定刀具长度补偿登记器号码:打开Adjust Register的开关,并设定号码为5☐设定刀具在机床刀库中的编号:打开Tool Number的开关,并设定号码为5☐选择OK退出图6-2 图6-36.创建操作☐从Manufacturing Create工具条中选择Create Operation图标,出现图6-3所示对话框☐按图6-3所示进行设置,选择OK进入SPOT_DRILLING对话框7.选择循环类型与其参数☐从循环类型列表中选择Standard Drill(三角形箭头),进入Specify Number of对话框☐设定Number of Sets = 1,选择OK进入Cycle Parameters对话框☐选择Depth进入Cycle Depth对话框,选择Tool Tip Depth,设定Depth = 3,选择OK退回到Cycle Parameters对话框☐选择Feedrate进入Cycle Feedrate对话框,设定进给率值= 60,选择OK直至退回到SPOT_DRILLING对话框8.指定钻孔位置☐从主菜单选择Format→Layer Settings,使5层为可选择层(Selectable)☐从Geometry区域选择Holes图标,并选择Select进入Point对话框☐选择Select进入选择点、孔、圆弧的对话框。

cnc钻攻中心钻孔编程【技巧】

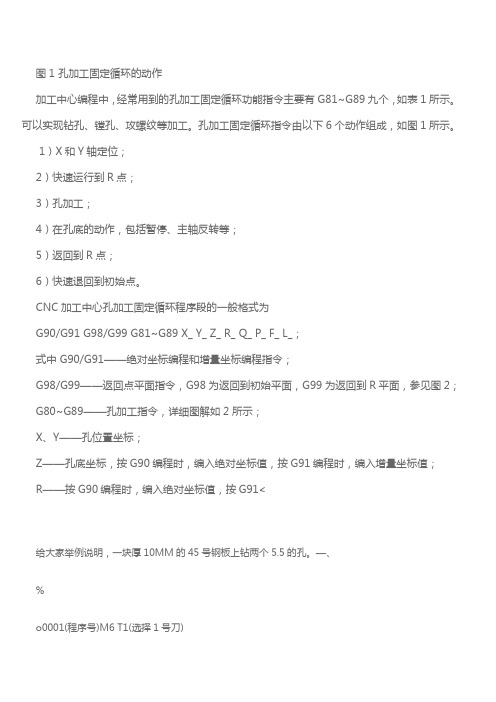

图1 孔加工固定循环的动作加工中心编程中,经常用到的孔加工固定循环功能指令主要有G81~G89九个,如表1所示。

可以实现钻孔、镗孔、攻螺纹等加工。

孔加工固定循环指令由以下6个动作组成,如图1所示。

1)X和Y轴定位;2)快速运行到R点;3)孔加工;4)在孔底的动作,包括暂停、主轴反转等;5)返回到R点;6)快速退回到初始点。

CNC加工中心孔加工固定循环程序段的一般格式为G90/G91 G98/G99 G81~G89 X_ Y_ Z_ R_ Q_ P_ F_ L_;式中 G90/G91——绝对坐标编程和增量坐标编程指令;G98/G99——返回点平面指令,G98为返回到初始平面,G99为返回到R平面,参见图2;G80~G89——孔加工指令,详细图解如2所示;X、Y——孔位置坐标;Z——孔底坐标,按G90编程时,编入绝对坐标值,按G91编程时,编入增量坐标值;R——按G90编程时,编入绝对坐标值,按G91<给大家举例说明,一块厚10MM的45号钢板上钻两个5.5的孔。

—、%o0001(程序号)M6 T1(选择1号刀)Go G90 G54 X7.Y-5.M3 S1200(快速定位到个孔上方,主轴正转)G43H1Z50.M8(建立刀具长度补偿,打开冷却液)G98 G817-2.R2.F60.(点孔固定循环格式)X33.(点第二个孔)G80(取消固定循环)M5(主轴停止)G91G28 Z0.M9(切削液关,Z轴返回机床参考点)G28 Y0.(Y轴返回机床参考点)M01(选择性停止)M6 T2(钻孔)G0 G90 G54 X7.Y-5.M3 S1000G43 H2 Z50.M8G98 G83Z-13.R2.Q2.F60.X33.G80M5G91 G28 Z0.M9G28 Y0.M30(程序结束)%在厚为10MM的圆料上钻孔3-M4贯穿均布,这个可以使用极坐标钻孔指令(G16),选择三把刀@10的点钻,D3.3的钻头,M4的丝锥。

加工中心编程实例

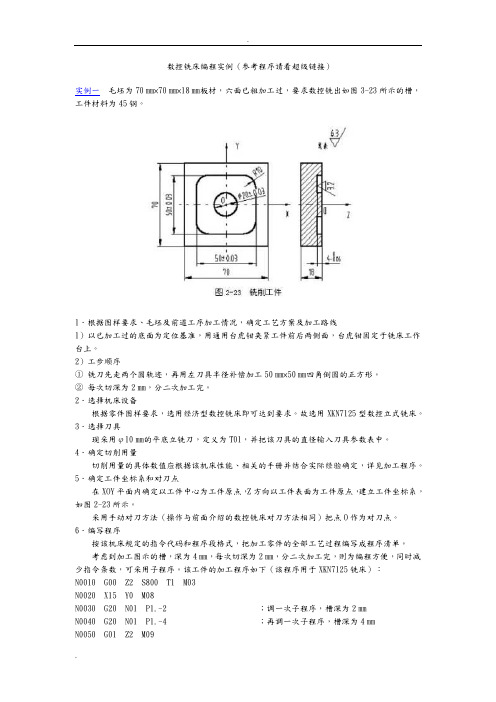

数控铣床编程实例(参考程序请看超级链接)实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

加工中心g16钻孔编程实例

加工中心g16钻孔编程实例摘要:I.G16指令简介A.G16指令含义B.G16指令用法II.钻孔编程实例A.实例概述B.具体编程步骤1.确定钻孔位置和深度2.选择钻头和进给速度3.编写G16指令4.执行钻孔操作III.钻孔编程常见问题及解决方法A.问题1B.问题2C.问题3正文:I.G16指令简介G16指令是加工中心编程中的一种常用指令,用于控制刀具的旋转。

通过使用G16指令,可以实现对刀具旋转角度的精确控制,从而达到精确钻孔的目的。

A.G16指令含义G16指令的含义是“极坐标编程”。

在执行G16指令时,刀具的移动不再是按照直线方式进行,而是按照极坐标的方式进行。

这种编程方式可以使得刀具在钻孔过程中更加灵活,能够适应各种复杂的钻孔要求。

B.G16指令用法在使用G16指令时,需要结合其他指令进行编程。

例如,要实现一个钻孔操作,需要先使用G90指令将刀具移动到钻孔位置,然后使用G16指令进行极坐标编程,最后使用G01指令进行直线移动,实现钻孔操作。

II.钻孔编程实例A.实例概述本文将以一个具体的钻孔编程实例为例,详细说明如何使用G16指令进行钻孔编程。

B.具体编程步骤1.确定钻孔位置和深度在进行钻孔编程之前,首先需要确定钻孔的位置和深度。

根据图纸要求,确定钻孔的位置和深度。

2.选择钻头和进给速度根据钻孔的要求,选择合适的钻头和进给速度。

在选择钻头时,需要考虑钻头的直径、长度和形状等因素。

在选择进给速度时,需要考虑钻头的切削性能、工件的材料和钻孔的深度等因素。

3.编写G16指令使用G16指令进行极坐标编程。

根据钻孔的位置和深度,编写G16指令。

例如,如果钻孔的位置为(X, Y),深度为Z,那么可以使用以下指令进行编程:```G16 G91 Z-1G01 X YG16 G90 Z```其中,G16 G91 Z-1表示启用极坐标编程,并将刀具移动到离工件表面1个单位的位置;G01 X Y表示使用直线移动方式将刀具移动到钻孔位置;G16 G90 Z表示取消极坐标编程,并将刀具移动到钻孔深度。

加工中心编程操作与实例

加工中心编程操作与实例加工中心是一种集铣、钻、攻、镗、锯等多种工艺于一体的数控机床,它广泛应用于航空、航天、汽车、模具等行业。

加工中心编程操作是指根据零部件的要求和加工中心的功能,编写加工程序,实现自动化加工。

下面将详细介绍加工中心编程操作的步骤,并给出一个实际的编程示例。

1.确定工件加工的工艺要求,包括尺寸、形状、表面粗糙度等。

根据工艺要求选择合适的切削刀具、切削参数以及加工顺序。

2.绘制工件的几何图形,可以使用CAD软件或手绘。

在图纸上标注加工的尺寸和位置,便于后续程序的编写。

3.编写加工程序。

加工程序通常使用G代码和M代码编写。

G代码描述刀具的运动轨迹,M代码描述辅助功能的操作,如冷却、换刀等。

编写加工程序需要根据加工中心的控制系统来确定合适的指令格式和语法。

4.调试程序并进行仿真。

在编写完加工程序后,需要通过加工中心的仿真软件进行验证,模拟加工过程,确保程序的正确性和可行性。

如果有错误或问题,及时修改和调整。

5.导入程序到加工中心。

将调试完成的加工程序导入到加工中心的控制系统中,准备开始加工。

在导入程序之前,需要确保程序与机床的通讯设置正确无误。

6.加工中心的自动加工操作。

加工中心的自动加工操作可以根据程序的要求,自动完成工件的加工过程。

加工过程中需要监控切削力和刀具磨损情况,及时进行调整和更换。

下面给出一个加工中心编程操作的实例,以便更加具体地了解:假设有一个航空零部件的加工任务,工件材料为铝合金,要求加工出一组孔眼和螺纹孔。

1.根据工艺要求,选择合适的铣刀和钻头,并确定加工参数,如切削速度、进给速度、切削深度等。

2.使用CAD软件绘制工件的几何图形,标注加工尺寸和位置。

确定孔眼和螺纹孔的直径和深度。

3.编写加工程序。

例如,孔眼的加工程序如下:G90G54G17G0X-20.Y-20.S3000M3G43Z100.H1M9M5G28G91Z0M304.通过加工中心的仿真软件对加工程序进行验证和调试,检查运动轨迹和加工顺序是否正确,调整切削参数。

加工中心编程实例

选刀和换刀方式:

主轴箱回参考点,主轴准停。

机械手抓刀 (主轴上和刀库上)

取刀: 活塞杆推动机械手下行。

交换刀具位置: 机械手回转180°。

装刀: 活塞杆上行,将更换后的刀具装入主轴和刀库。

4、机械手换刀动作过程

刀库移动-主轴升降式换刀过程

1

分度:将刀盘上接收刀具的空刀座转到换刀所需的预定位置。

01

02

03

04

卧式加工中心: 箱体类、模具

龙门式加工中心: 大型、重型和形状复杂零件

复合加工中心(五面体加工中心)

立式加工中心: 板材类、壳体类、凸轮、模具

加工中心的分类:

第二节、加工中心自动换刀装置

1、自动换刀装置(ATC) 自动换刀装置的用途是按照加工需要,自动地更换装在主轴上的刀具。自动换刀装置是一套独立、完整的部件。

3、加工程序

第五节 加工中心编程实例

3、加工程序

第五节 加工中心编程实例

第一节 概述

第六章 加工中心程序编制

1、加工中心及其组成

01

02

03

04

05

06

07

08

09

10

11

1

具有自动换刀装置,能自动地更换刀具,在一次装夹中完成铣削、镗孔、钻削、扩孔、铰孔、攻丝等加工,工序高度集中。

2

带有自动摆角的主轴或回转工作台的加工中心,在一次装夹后,自动完成多个面和多个角度的加工。

由于加工中心具备了高刚度和高功率的特点,故在工艺上可采用大的切削用量,以便在满足加工精度条件下尽量节省加工工时。

选用加工中心作为生产设备时,必须采用合理的工艺方案,以实现高效率加工。

加工中心的工艺特点

加工中心操作编程实例

加工中心操作编程实例

一、实例简介

本实例演示了如何使用加工中心进行编程操作,包括:加工中心的轴系统、坐标轴设置、坐标系的设定、运动模式的选择、坐标系设置、刀具安装以及切削参数的设置。

此外,本实例还演示了如何在加工中心上实现倾斜面的编程操作。

二、加工中心轴系统设置

加工中心的轴系统设置直接影响到加工中心的效率和精度,因此在编程操作之前,必须仔细检查加工中心的轴系统是否正确设置。

编程操作的前提是先正确设定好加工中心的轴系统,包括主轴、副轴、进给轴等,并设定好坐标系和运动模式。

三、坐标轴设置

坐标轴设置的正确性直接影响到加工中心的精度和效率,所以在编程操作之前必须确保坐标轴是正确设置的。

坐标轴设置的内容包括:坐标轴的位置、坐标轴的转向、坐标轴的偏移、坐标轴的运动和坐标轴的回原位置等。

四、坐标系的设定

加工中心的坐标系是一种定义工件坐标系的系统,可以使加工系统能够以特定的方式进行定位。

编程操作前,要仔细检查坐标系的设置,确保坐标系中的各个参数设置都是正确的。

五、运动模式的选择

加工中心的运动模式有许多种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心g16钻孔编程实例

摘要:

一、加工中心钻孔编程概述

二、G16 指令的含义与应用

三、加工中心G16 钻孔编程实例详解

四、加工中心钻孔编程的注意事项

正文:

一、加工中心钻孔编程概述

加工中心是一种高精度的机械加工设备,能够实现多种工艺的连续加工。

在加工中心上进行钻孔加工,需要编写相应的编程指令来控制刀具的移动和加工过程。

钻孔编程的主要目的是确定刀具在加工过程中的位置、移动方式和加工参数等。

二、G16 指令的含义与应用

G16 指令是加工中心中常用的一种孔加工固定循环指令,它表示钻孔循环。

G16 指令的格式为:G16,G,x,y,z,r,fx,其中G 表示钻孔循环指令,x,y,z 分别表示孔的位置坐标,r 表示参考平面的高度,fx 表示进给速度。

通过G16 指令,可以实现对工件的钻孔加工。

三、加工中心G16 钻孔编程实例详解

以下是一个加工中心G16 钻孔编程实例:

1.首先,确定工件的坐标系原点,设定参考平面和刀具的初始位置。

2.使用G16 指令进行钻孔循环,设定孔的位置、深度和进给速度。

例如:G16,G,X10,Y10,Z5,R2,F100。

3.在钻孔过程中,根据需要进行刀具的切换、移动和定向。

例如:T1,M6,G91,G40,G49,M3,S3000,G90,G54。

4.完成钻孔后,使用G28 指令退出循环,并进行刀具的退刀和停车。

例如:G28,G91,G40,G49,M5,M30。

四、加工中心钻孔编程的注意事项

1.在编写钻孔编程时,需要确保刀具的尺寸和加工参数的选择合理,以避免刀具的损坏和加工误差。

2.根据实际加工需求,合理选择钻孔循环指令和其他辅助指令,以实现加工过程的顺利进行。