碳钢管道焊接工艺

压力管道通用焊接工艺规程(碳钢)

压力管道通用焊接工艺规程1.总则;为加强的焊接质量,防止法兰变型,管道漏油。

给公司造成经济损失,管道的焊接必须采用手工电弧焊。

2.焊前准备2.1坡口加工后应进行外观检查,其表面不得与裂纹、夹层等缺陷。

2.2焊接接头组对前,应用手工或机械方法清理内外表面,在坡口两侧20mm范围不得有油漆、毛刺、锈斑、氧化皮及其他对焊接过程有害的杂物。

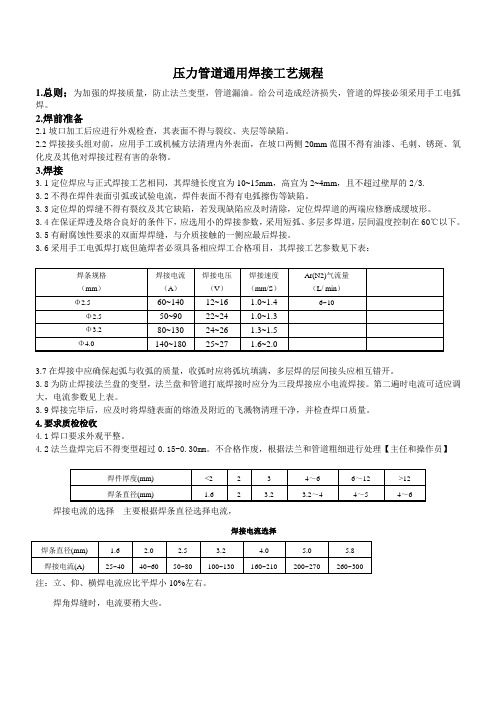

3.焊接3.1定位焊应与正式焊接工艺相同,其焊缝长度宜为10~15mm,高宜为2~4mm,且不超过壁厚的2/3.3.2不得在焊件表面引弧或试验电流,焊件表面不得有电弧擦伤等缺陷。

3.3定位焊的焊缝不得有裂纹及其它缺陷,若发现缺陷应及时清除,定位焊焊道的两端应修磨成缓坡形。

3.4在保证焊透及熔合良好的条件下,应选用小的焊接参数,采用短弧、多层多焊道,层间温度控制在60℃以下。

3.5有耐腐蚀性要求的双面焊焊缝,与介质接触的一侧应最后焊接。

3.6采用手工电弧焊打底但施焊者必须具备相应焊工合格项目,其焊接工艺参数见下表:3.7在焊接中应确保起弧与收弧的质量,收弧时应将弧坑填满,多层焊的层间接头应相互错开。

3.8为防止焊接法兰盘的变型,法兰盘和管道打底焊接时应分为三段焊接应小电流焊接。

第二遍时电流可适应调大,电流参数见上表。

3.9焊接完毕后,应及时将焊缝表面的熔渣及附近的飞溅物清理干净,并检查焊口质量。

4.要求质检检收4.1焊口要求外观平整。

4.2法兰盘焊完后不得变型超过0.15-0.30mm。

不合格作废,根据法兰和管道粗细进行处理【主任和操作员】焊接电流的选择主要根据焊条直径选择电流,焊接电流选择注:立、仰、横焊电流应比平焊小10%左右。

焊角焊缝时,电流要稍大些。

打底焊时,特别是焊接单面焊双面成形焊道时,使用的焊接电流要小;填充焊时,通常用较大的焊接电流;盖面焊时,为防止咬边和获得较美观的焊缝,使用的电流稍小些。

碱性焊条选用的焊接电流比酸性焊条小10%左右。

不锈钢焊条比碳钢焊条选用电流小20%左右。

碳钢管道焊接工艺规程

碳钢管道焊接工艺规程公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-碳钢管道焊接工艺指导书1 范围本标准适用于工业管道和公用管道的碳钢类钢材的焊接施工。

2 规范性引用文件GB 50235-97 《工业金属管道工程施工及验收规范》GB 50236-98 《现场设备、工业管道焊接工程施工及验收规范》《焊工技术考核规程》3 先决条件3.1 材料3.1.1 母材进入现场的管材、管件等应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验报告。

3.1.2 焊接材料(以下简称焊材)3.1.2.1 进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材质量证明书。

3.1.2.2 施工现场的焊材二级库已建立并正常运行。

焊材的管理按《焊接材料管理规范》规定要求执行。

3.2 主要设备及工具3.2.1 设备焊机等设备完好,性能可靠。

计量仪表正常,并经检定合格且有效。

3.2.2 工具角向磨光机、钢丝刷、凿子、榔头等焊缝清理与修磨工具配备齐全。

3.3 焊接工艺评定按相应规程、标准规定的要求已完成。

3.4 焊工按《锅炉压力容器焊工考试规则》规定要求,经考核具有相应的持证项目。

3.5 焊接环境3.5.1 施焊环境应符合下列要求:3.5.1.1 施焊环境温度应能保证焊件焊接时所需的足够温度和焊工操作技能不受影响;3.5.1.2 风速:手工电弧焊小于8m/s,气体保护焊小于2m/s;3.5.1.3 焊接电弧在1m范围内的相对湿度小于90%。

3.5.2 焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,必须采取挡风、防雨、防雪、防寒和预加热等有效措施。

无保护措施,不得进行焊接。

4 焊接工艺流程焊接工艺流程见图1。

5 工艺要点5.1 坡口加工5.1.1 管道的坡口形式和坡口尺寸应按设计文件或焊接工艺规定要求进行。

5.1.2 不等厚对接焊件坡口加工应符合《工业金属管道工程施工及验收规范》规定要求。

碳钢管道焊接工艺

Proposal on Carbon Steel Pipe Welding碳钢管道焊接工艺1Technical description 技术特征1.1Pipe material and size: 20# seamless steel pipe材质、规格:20#无缝钢管1.2Work medium:water工作介质:水1.3Designed pressure:4㎏/㎝2设计压力:4㎏/㎝21.4Work pressure:4㎏/㎝2工作压力:4㎏/㎝21.5Test pressure:6㎏/㎝2试验压力:6㎏/㎝22Related documents to this proposal:本工艺编制依据:2.1Technical specification of F06BF06B技术文件2.2GB50236-98《Field Equipment and Industrial Pipe Welding Work Execution and Acceptance Code》国标GB50236-98《现场设备、工业管道焊接工程施工及验收规范》2.3GB50235-97《Industrial Metal Pipe Works Construction andAcceptance Code》国标GB50235-97《工业金属管道工程施工及验收规范》2.4CEFOC Welding Technical Appraisal Report : HG3,HG2002-1本公司焊接工艺评定报告:HG3,HG2002-13Welder焊工3.1Welder should be certified in passing the Welding Examinationof Boiler Pressure Container and Pressure Pipe。

焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。

管道的焊接方法和技巧

管道的焊接方法和技巧管道的焊接方法和技巧管道焊接是一种常见的金属焊接工艺,用于连接不同种类的管道或管道与附件的连接。

它在工业和建筑领域中广泛应用。

管道的焊接方法和技巧对于连接的质量和可靠性至关重要。

下面将详细介绍管道的焊接方法和技巧,以及一些常见问题的解决方法。

一、管道焊接方法1. 火焰焊接火焰焊接是最常用的管道焊接方法之一。

它适用于焊接低碳钢、不锈钢和铝合金等材料。

火焰焊接通过将灯油气和氧气混合燃烧产生的高温火焰来加热和熔化被焊接的金属材料,然后用焊条或焊丝加热到一定温度使其熔化并填充焊缝。

2. 电弧焊接电弧焊接是使用电弧产生高温来熔化金属并填充焊缝的一种管道焊接方法。

电弧焊接有多种类型,包括手工电弧焊、气体保护电弧焊、手工金属活荡焊、埋弧焊、自动埋弧焊等。

它适用于焊接低碳钢、不锈钢、铝合金、铜和铜合金等材料。

3. 焊螺旋焊接焊螺旋焊接是一种高效的管道焊接方法,适用于直径较大的钢管。

焊螺旋焊接可以通过自动设备进行焊接,具有高生产效率和一致的焊缝质量。

它通常用于输送石油、天然气和水的输送管道。

4. 焊接压力容积焊接焊接压力容积焊接是一种特殊的管道焊接方法,适用于焊接无缝管。

它通过机械力和电流的作用来压制边缘,使两片被焊接的金属边缘在高温下熔化并结合在一起。

这种焊接方法具有较好的密封性和焊接强度,广泛用于高压管道和管道设备的制造。

二、管道焊接技巧1. 准备工作在进行管道焊接之前,首先要进行准备工作。

这包括表面清洁、标记焊缝位置、卸下管道和附件等。

可用钢丝刷和溶剂清洁管道的外表面,确保没有油污、锈蚀和其他杂质影响焊接质量。

2. 焊接设备设置正确设置焊接设备对于管道焊接的成功非常重要。

根据焊接材料和焊接方法,选择合适的焊接设备,并进行必要的调整和校准。

确保焊接设备的稳定和安全运行。

3. 焊接位置和夹具确保管道和附件的位置正确,使用合适的夹具进行固定。

这有助于保持焊接的准确性和一致性,并减少变形的可能性。

碳钢管道焊接

1总则本工艺给出了碳钢管道焊接的基本要求。

本工艺适用于最小抗拉强度不大于530Mpa和设计温度不低于-10C的碳钢管道系统的现场安装焊接及预制场焊接。

本工艺应同管材相应的焊接标准、《现场设备、工业管道焊接工程施工与验收规范》(GB50236-98)、本工艺的一管道焊接一般要求”和针对工程项目编制的施工工艺一同使用。

当本工艺与上述文件相矛盾时,应以上述文件为准。

本工艺可以直接用于工程施工,也可以作为编制工程项目施工工艺的依据。

2 焊接准备热态调整必须按照经过审批的工艺文件的进行。

热态调整均应在600C —800C的温度范围内进行。

用表面温度计或测温笔测温。

热态调整后的工件应在静止的空气中冷却。

对于有关标准规定不准进行热态调整的材料品种,不得进行热态调整。

3 焊接焊接工艺评定应根据《现场设备、工业管道焊接工程施工与验收规范》(GB50236-98)的规定进行焊接工艺评定。

3.2预热在接头处实测的最厚焊件厚度超过25mm时,必须预热至100- 150U 在焊接环境温度低于0C时,应在焊缝始焊处100mm范围内预热到15C以上。

在特殊情况下,如焊缝接近大型法兰、阀门等可能影响焊缝冷却速度的管配件时,及铸件或锻件的含碳量>0.3%寸,应考虑进行后热。

3.3 打底、填充及盖面焊当采用下向焊工艺时,必须先进行下向焊的焊接工艺评定。

,都必须得到批准。

当进行封底焊时,应打磨清除上层焊道的缺陷。

填充、盖面焊时,焊条直径不得大于4mm。

3.4后热当管道壁厚超过30mm时,焊接后立即进行后热。

方法是:将焊接接头整个加热至250 r,至少保持30分钟,然后缓冷。

4 焊后热处理是否对焊接接头进行焊后热处理,应以设计规定为准。

4.2如需进行焊后热处理,按《压力管道安装工程长输管道施工工艺》(YG-01)、《压力管道安装工程公用管道施工工艺》(YG-02 )和《压力管道安装工程工业管道施工工艺》(YG-03)的有关规定执行。

5 检查和试验5.1 焊缝的检查和试验应按照设计的要求进行。

碳钢管道修复焊接技术方法

碳钢管道修复焊接技术方案1 方案概述本焊接方案适用于碳钢管道的修复焊接。

1.1 修复焊接内容(1) 原有焊缝渗漏或开裂部位的修理补焊。

(2) 管道损坏处的管段更换焊接。

1.2 修复方法(1) 原焊缝渗漏或开裂部位,根据其尺寸的大小用碳弧气刨或砂轮磨光机加工成U型槽,然后补焊磨平。

(2) 将损坏处的管段用氧乙炔焰或薄片砂轮切割器切断移开,用砂轮机将留用的管段断口磨成坡口,安装新管段,将新旧管的接口焊接好。

1.3 修复焊接的实施(1) 焊接前的准备工作1) 焊工根据焊接工作量的大小准备一定名额的焊工,焊工应符合以下条件:①参与管道焊接的焊工必须持有焊工资质证明,并经压力管道焊接培训考试合格,否则不准参与管道的焊接。

②焊工所在单位应有压力管道安装(检修)资质证明。

③参与管道焊接的焊工应熟知原设计对管道焊接的要求。

④参与管道焊接的焊工应熟知《焊接作业指导书》规定的各项内容。

2) 焊接材料本方案所指的焊接材料即为手工电弧焊所用的焊条。

①焊条牌号按原设计规定确定,设计无规定时氧气选用牌号J427,氮气、氩气、空气选用牌号J422。

②焊条直径Ф3.2、Ф4。

③焊条必须是正规焊条厂生产的,并有产品合格证。

④焊条应无药皮脱落,无油锈和其它污物,未受潮。

⑤焊条运至焊接现场后,放在干燥通风的地方。

⑥焊条在使用前应放入焊条烘干箱内经300℃、1小时的烘干,然后移置在保温箱内,随用随取。

焊条取出后应放在焊条保温筒内,严禁乱放,严禁用其它方法烘干焊条。

⑦烘干后的焊条使用时不应超过4小时,如超过4小时再次烘干,焊条烘干次数不超过两次。

为此焊条的领用、发放应设专人管理,并做好记录。

3) 焊接设备及工具焊接前将以下设备工具运至焊接现场:①焊条电弧焊直流焊机(额定电流320A以上)及其附件。

②手砂轮机及磨光机。

③焊条烘干箱。

④焊条保温筒。

⑤清洗工具(手锤、尖锤、钢丝刷、扁铲等)。

⑥碳弧气刨工具。

⑦氧乙炔切割工具(含瓶装氧气、瓶装乙炔气)。

碳钢管道施工工艺

碳钢管道施工工艺适用冷冻水、冷却水、热水、生产给水、蒸汽系统等 2.5.1.1 施工流程2.5.1.2 管道除锈、刷漆1) 根据管道的锈蚀程度采取相应的手段对管道材料进行除锈处理。

2)轻度锈蚀的管道采用钢丝刷配合粗砂布打磨管子的外表面至见金属色为止。

3)重度锈蚀的管道采用喷砂处理去处管道外表面的锈蚀层。

4)对于管道内部锈蚀较重的管材可采用拖曳钢丝球的手段进行除锈处理。

5)除锈完成后立即进行管道外表面涂一度防锈漆工序。

6)防锈漆要求:醇酸红丹防锈漆(或醇酸铁红防锈漆)、醇酸稀料。

7)打开油漆桶前,先将油漆桶在地上滚动,使桶内油漆质地均匀。

然后根据气温等环境条件以及手段(刷漆或喷漆)不同,将油漆倒入小容器调配成合适的浓度,油漆过稀或过抽稠都将影响刷(喷)漆的效果。

8)管道两端均留出50~60mm长不刷漆,待焊接工序完成后补刷。

9)已经刷防锈漆的管道材料在存放过程中,要注意防止垫起存放,避免再度锈蚀。

2.5.1.3管道预制1)管道预制应在平台上或平整的硬化预制场地进行,预制尺寸按修正的管段图进行,并留有调整余地,保证运输和吊装条件,标上标示,敞口要及时封堵,避免污染。

2)预制组合段应有足够的刚度与强度,否则应有临时加固措施,必要时应标出吊装索具捆扎点的位置。

2.5.1.4管道切割1)当管道直径<DN25时,可采用手锯或割刀切割。

2)当管道直径≤DN150时,采用砂轮切割机进行切割。

3)当管道直径≥DN200时,采用氧-乙炔火焰切割,但必须氧化铁清理干净,管端打磨平整。

2.5.1.5管道焊接1)管径≥50mm手工电弧焊焊接。

2)管径≤50mm的碳钢管道可采用气焊(氧气乙炔焊接)或氩弧焊接或手工电弧焊。

2.5.1.5.1焊接坡口的加工➢坡口可采用坡口机、手提砂轮机、角磨机、锉刀等进行加工,对于大直径管道也可采用氧-乙炔火焰切割进行预加工,但是氧-乙炔火焰切割后必须经过打磨,去除火焰切割表面的氧化层,使坡口整齐。

碳钢管道焊接及热处理工艺要求最终版讲解学习

碳钢管道焊接及热处理工艺要求最终版碳钢管道焊接、焊前预热及焊后热处理工艺要求一、焊接方法选择管道壁厚≤4mm时,采用钨极氩弧焊,管道壁厚>4mm时,采用氩电联焊。

二、焊材选用三、焊前预热1、当碳钢管道的壁厚大于等于26mm时,焊接前需进行预热。

2、预热方法和温度预热可采用电加热方法,预热温度为100~200℃,焊接时层间温度应不低于预热温度。

3、预热范围碳钢管道对接焊缝,焊前预热范围应以坡口两侧各不小于壁厚的3倍,内外热透并防止局部过热,加热区以外100mm范围应予以保温。

四、焊接工艺要求1、对于无预热要求的碳钢管道,当环境温度低于0℃时,在始焊处100mm范围内应预热到15℃以上再进行施焊,预热可采用火焰加热方法。

焊接时层间温度应等于或略高于预热温度。

2、焊条使用前应按其出厂说明的规定进行烘干,烘干后放在保温筒中不能超过4h,否则按原烘干规定重新烘干,重复烘干次数不得超过两次。

3、焊前应将坡口附近内外表面20mm范围内的铁锈、油污、漆、毛剌、水分等清理干净。

五、后热要求碳钢管道焊接接头,当管道壁厚为19~29mm时,焊后应进行保温缓冷。

六、焊后热处理1、热处理要求设计图纸中有应力消除要求的碳钢管道,焊后应进行消应力热处理;设计无要求时,当管道壁厚≥30mm时,焊后也应进行热处理。

热处理在焊缝无损检测之前进行。

2、热处理方法和温度热处理采用电加热方法,热处理温度为600~650℃。

3、热处理工艺参数升温过程中对300℃以下可不控制;升温至300℃后,升温速度应按5125/δ℃/h计算,且不应大于 220℃/h;升温至热处理温度后保持恒温,恒温时间为每毫米壁厚2~2.5min,且不得少于30min。

恒温时各测点的温度均应在热处理温度规定范围内,且任意两点温差不得大于50℃;恒温后的冷却速度应按6500/δ℃/h计算,且不大于260℃/h;300℃以下自然冷却。

4、热处理范围焊后热处理时,以焊缝中心为基准,每侧在焊缝宽度的3倍以上,且不小于25mm,加热范围以外的100mm范围内应予以保温,且管道端口应封闭。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Proposal on Carbon Steel Pipe Welding碳钢管道焊接工艺1T echnical description 技术特征1.1Pipe material and size: 20# seamless steel pipe材质、规格:20#无缝钢管1.2Work medium:water工作介质:水1.3Designed pressure:4㎏/㎝2设计压力:4㎏/㎝21.4Work pressure:4㎏/㎝2工作压力:4㎏/㎝21.5T est pressure:6㎏/㎝2试验压力:6㎏/㎝22Related documents to this proposal:本工艺编制依据:2.1T echnical specification of F06BF06B技术文件2.2GB50236-98《Field Equipment and Industrial Pipe Welding Work Execution and Acceptance Code》国标GB50236-98《现场设备、工业管道焊接工程施工及验收规》2.3GB50235-97《Industrial Metal Pipe Works Construction andAcceptance Code》国标GB50235-97《工业金属管道工程施工及验收规》2.4CEFOC Welding T echnical Appraisal Report : HG3,HG2002-1本公司焊接工艺评定报告:HG3,HG2002-13Welder焊工3.1Welder should be certified in passing the WeldingExamination of Boiler Pressure Container and Pressure Pipe。

焊工应具有“锅炉压力容器压力管道焊工考试规则”规定的焊工考试合格证。

3.2 Welder should pass the qualification test by GB50236-98 Code to obtain work permit of the Contractor before starting the welding work of this project.焊工进入现场后,应按GB50236-98规定,先进行焊接实际操作考试合格。

经总包方认可发证后,方能承担本项目的焊接工作。

3.3 This technical proposal should be complied to during the welding work of this project焊工承担本项目的焊接工作中,应切实执行本焊接工艺。

4 Welding work inspection 焊接检验4.1 Welding inspector should be fully acquainted with the F06B technical specification and both the international standards and this proposal焊接检验人员应F06B技术文件及相关国标和本工艺。

4.2 Inspect the pipe materials and welding materials inaccordance with the relevant rules and sign the acceptance form。

对管材焊材按规定进行检验、填表验收。

4.3 Supervise the work of welder and help him to correct any defects in work. T o ensure the welding work quality, the inspector is powered to stop the work of any serious offender or those who refuse to correct defects in work。

对焊工是否执行本工艺进行全面监督检查,对违反者进行教育帮助得以改正。

对严重违反者或教育不改者有权令其停止焊接工作。

以确保焊接质量。

4.4 Perform the inspection of welded work in line with Article 7 of this proposal做好本工艺第7条“焊接后检查和管理工作”。

4.5 Coordinate with the representatives of Contractor and Supervisor to participate the inspection邀请和欢迎总包或监理方检验人员进行检查。

5 Preparation work before welding:焊前准备:5 .1 The pipe materials and welding materials are checked to bequalified products管材焊材必须具有符合规定的合格证明,并与实物核对无误。

5.2 Pipe material and size: 20# seamless steel pipe管材型号为20#无缝钢管,规格为DN50至DN2505.3 Welding materials 焊材5.3.1 Argon welding wire model and size: CO2 wire, ∮2.5mm ∮2.0mm氩弧焊焊丝型号规格:CO2保护焊焊丝,∮2.5mm ∮2.0mm 5.3.2 Welding rod model and size: J422 ∮3.2mm ∮2.5mm电焊条规格型号规格:J422 ∮3.2mm ∮2.5mm5.3.3 Ce tungsten pole model and size: WCe-20∮2.0mm铈钨极型号规格:WCe-20∮2.0mm5.3.4 Argon purity: 99.99%。

氩气纯度为99.99%。

5.4 Welding parts preparation 焊件准备5.4.1 The positioning of welding point should comply to GB50235-97 and GB50236-98。

焊接口的分布位置必须符合国标GB50235-97和GB50236-98规的规定。

5.4.2 The positioning of welding point should comply toNote: The clearance of 3.5~4mm is for welding. When making spot welding, the clearance should be bigger 注:间隙3.5~4mm为焊接时的数据,组对点固焊时,应适当大于此数据,以补收缩。

图1.焊口组对数据5.4.3 The groove of welding parts should be processed by grinding machine and cleaned within 10mm of both inside and outside surface from any oil, dust and burr焊件坡口应用机械或磨光机加工。

焊口组对前应将坡口及其外表面10mm围的油、垢、毛刺等清理干净。

5.4.4 Penetration welding must be applied in spot weld and 4 spots with 5mm of each should be welded on pipe with diameter ≤150mm and 6 spots with 5mm of each should be welded on pipe with diameter >150mm.点固焊,根部必须焊透。

不得有焊接缺陷。

管径≤150mm为4点,每点长度为5mm。

管径>150mm为6点,每点长度为5mm。

5.4.5 The connection of pipe should keep straight in axel and if necessary, make measurement as the flowing chart from 200mm to the center of welding point. The differential allowance is 1mm to pipe with diameter <100mm and 2mm to pipe with diameter ≥100mm. The differential allowance to the full length of pipe should be within 10mm and if exceeding that rate, cold correctionthickness of pipe wall. The non penetrated welding as A of the following chart is not allowed.a 未焊透b 焊透图3 焊件错边焊口5.4.7 No pressure joint of pipes管道连接时,不得用强力组对焊口。

6 Welding:焊接6.1 The welding equipment must be functioning well.焊接设备性能完好.例如:交流弧焊机应有适当的空载电压;焊接电流调节灵活。

氩弧焊机必须具备非接触引弧、提前送气、迟后关气和焊接电流衰减下破功能。

6.2 Welding method and parameter:焊接方法及焊接工艺参数:6.2.1 When pipe diameter ≤50, use gas welding(oxygen-acetylene welding)with the parameter as the following table:管径≤50mm采用气焊(氧气乙炔焊接),焊接工艺如下:When pipe wall thickness>3mm,groove must to be made, and the groove angle is 650 ,there must not be layer of oxide on the surface of groove.当管材壁厚>3mm时,需倒焊接坡口,坡口角度为650,坡口表面不得有氧化层;When pipe wall thickness≤3mm, the space between the two parts should be 2.5-3mm.✧当管材壁厚≤3mm时焊接管材对口出留出2.5至3mm的焊接缝隙。