压铸模成型零部件与模体设计

压铸件设计及压铸模设计

压铸件的精度较高,表面光洁,且稳定性好,因此,压铸件具有很好的互换性。

压铸件的尺寸精度取决于压铸件的设计、模具结构以及模具制造的质量。

通常,压铸件的尺寸精度比模具的精度低三到四级左右。

压铸件尺寸稳定性取决于工艺因素、操作条件、模具修理次数及其使用期限等各方面因素。

压铸件的尺寸精度一般按机械加工精度来选取,在满足使用要求的前提下,尽可能选取较低的精度等级。

此外,同一压铸件上不同部位的尺寸可按照实际使用要求选取不同的精度,以提高经济性。

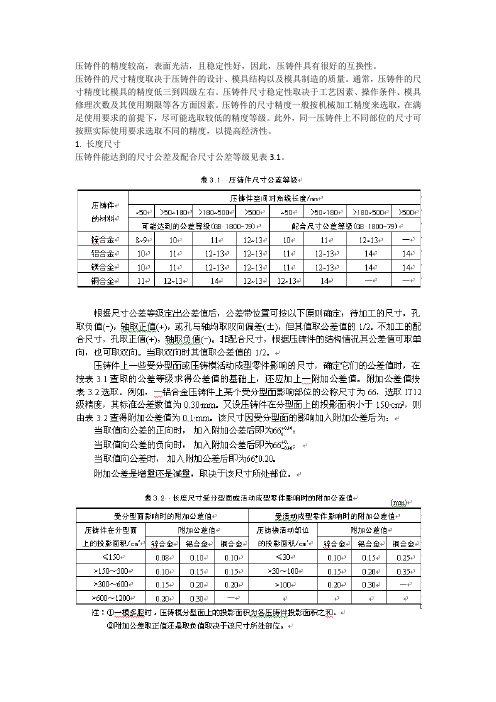

1. 长度尺寸压铸件能达到的尺寸公差及配合尺寸公差等级见表3.1。

压铸件的表面形状和位置主要由压铸模的成型表面决定,而压铸模成型表面的形位公差精度较高,所以对压铸件的表面形位公差一般不另行规定,其公差值包括在有关尺寸的公差范围内。

对于直接用于装配的表面,类似机械加工零件,在图中注明表面形状和位置公差。

对于压铸件而言,变形是一个不可忽视的问题,整形前和整形后的平面度和直线度公差按表3.7选取。

平行度、垂直度和倾斜度公差按表3.8选取。

同轴度和对称度公差按表3.9选取。

压铸件的表面粗糙度取决于压铸模成型零件型腔表面的粗糙度,通常压铸件的表面粗糙度比模具相应成型表面的粗糙度高两级。

若是新模具,压铸件的表面粗糙度应达到GB 1031—83的R a2.5~0.63 µm,要求高的可达到R a0.32 µm。

随着模具使用次数增加,压铸件的表面粗糙度逐渐增大。

不论零件如何复杂,都可以将其分解为壁、连接壁的圆角、孔和槽、肋、凸台、螺纹等部分,这些部分就是组成零件的结构单元。

压铸件壁的厚薄对其质量有很大的影响。

压铸件表面约0.8~1.2 mm的表层由于快速冷却而晶粒细小、组织致密,因为它的存在使压铸件的强度较高。

而若是厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等缺陷。

通常,压铸件的力学性能随着壁厚增加而降低,而且也增加了材料的用量和压铸件的重量。

图3.1为铸件壁厚对抗拉强度的影响。

压铸成型零件与模架设计

压铸工艺及模具设计

影响压铸件收缩率的因素较多,主要如下: (1) 铸件结构越复杂,型芯数量越多,收缩率就小,反 之收缩率就大。 (2) 薄壁铸件收缩率小,厚壁铸件收缩率大。 (3) 包住型芯的径向尺寸收缩受阻,收缩率较小,而轴 向尺寸收缩自由,收缩率较大。 (4) 浇注温度高时收缩率大,反之收缩率小。 (5) 有镶嵌件的铸件收缩率变小。 (6) 在模具中停留时间越短,脱模温度越高,铸件的收 缩率越大,反之收缩率则越小。 因此,要精确确定收缩率很困难,在计算成型尺寸时, 往往综合上述诸多因素的影响,选用综合收缩率进行计算, 可参考表6-2进行选取。

(1) 不通孔形式,套板结构简单,强度较高,可用螺钉 和套板直接紧固,不用座板和支承板。但当动、定模均为不 通孔时,对多型腔模具要保证动、定模镶块安装孔的同轴度 和深度尺寸全部一致比较困难。不通孔形式用于圆柱形镶块 或型腔较浅的模具,如为非圆形镶块,则只适用于单腔模具。

(2) 通孔形式,套板用台阶固定或用螺钉和座板紧固。 在动、定模上,镶块安装孔的形状和大小应一致,以便加工 和保证同轴度。

(3) 通孔台阶式用于型腔较深的或一模多腔的模具,以 及对于狭小的镶块不便使用螺钉紧固的模具。通孔无台阶式 用于镶块与支承板(或座板)直接用螺钉紧固的情况。

压铸工艺及模具设计

6.1.4 型芯的固定形式 型芯固定时,必须保持与相关构件

之间有足够的强度和稳定性,便于加工 和装卸,在金属液的冲击下或铸件卸除 包紧力时不发生位移、弹性变形和弯曲 断裂现象。型芯普遍采用台阶式固定 图6-4 型芯固定形式 方式。型芯靠台阶的支撑固定在镶块、滑块或动模套板内, 制造和装配比较简便,应用广泛。另外,台阶用座板压紧 后,适用于推板推出结构模具中的活动型心的使用,如图 6-4所示。

压铸模设计—第九章 成型零件和模架设计

2、镶拼式结构的缺点 、

增加装配时的困难, 增加装配时的困难,且难以满足较高的组合尺 寸精度; 寸精度; 模具的热扩散条件变差; 模具的热扩散条件变差; 镶拼处的缝隙易产生飞边, 镶拼处的缝隙易产生飞边,既影响模具使用寿 命,又会增加铸件去毛刺的工作量; 又会增加铸件去毛刺的工作量; 模具的热扩散条件变差。 模具的热扩散条件变差。

图9-5 通孔套板台阶固定形式

28

图9-6 通孔套板时镶块固定形式 1. 套板 2. 镶块 4. 导套

29

(2)通孔套板无台阶式固定形式

图9-7 通孔套板无台阶形式

30

五、型芯的结构和固定形式

(一)主型芯的结构及固定形式

图9-8 主型芯的结构和固定形式

31

(二)小型芯的结构及固定形式

图8-9 圆形小型芯的固定形式

底部受冲击较大的型芯

23

底部易弯曲或折断的型芯

24

6、不影响压铸件外观,便于去除飞边。 、不影响压铸件外观,便于去除飞边。

ቤተ መጻሕፍቲ ባይዱ

25

四、镶块的固定形式

1、不通孔的套板

图9-3 不通孔套板镶块固定形式

26

图9-4 不通孔套板时镶块固定形式 1. 套板 2. 镶块 3. 螺钉

27

2、通孔的套板 、

(1)通孔套板台阶式固定形式

(二)计算收缩率

设计模具时, 设计模具时,计算成型零件所采用的收缩率 为计算收缩率φ 为计算收缩率 ,它包括了压铸件收缩值和成型零 件在工作温度时的膨胀值, 件在工作温度时的膨胀值,即:

A′ − A ϕ= × 100% A

式中 A′—通过计算的模具成型尺寸(mm) A —压铸件的公称尺寸(mm)

41

压铸模设计第7章 成型零件和模架设计[new]

![压铸模设计第7章 成型零件和模架设计[new]](https://img.taocdn.com/s3/m/1c6b3ce8c77da26924c5b001.png)

四、 镶块的固定形式

• 图7-3.盲孔套板镶块的固定形式。

四、 镶块的固定形式

• 通孔套板分为:通孔台阶式和通孔无台阶式两种。

四、 镶块的固定形式

五、型芯的结构及固定形式 • 成型压铸件内形的零件-----型芯。 • 成型压铸件整体内形的零件-----主型芯。 • 成型压铸件局部内形的零件-----小型芯。

三、支承与固定零件的设计

(四)垫块设计 图7-22

四、导向零件的设计

1、导柱和导套设计要点: (1)导柱应具有足够的刚度,保证动、定模在安装和

合模时的正确位置。 (2)导柱应高出型芯高度,以避免型芯在模具合模、

搬运时受到损坏。 (3)为了便于取出压铸件,导柱一般设置在定模上。 (4)模具采用卸料板卸料时,导柱设置在动模上,以

三、支承与固定零件的设计

1、圆形套板边框厚度计算 ①套板为盲孔时:

②套板为通孔时:

三、支承与固定零件的设计

2、矩形套板边框厚度计算

三、支承与固定零件的设计

(二)支承板的设计

三、支承与固定零件的设计

2、支承板的加强形式 图7-20

三、支承与固定零件的设计

(三)座板的设计 座板一般不作强度计算。 图7-21

• 1.壳体压铸件的成型尺寸分类

压铸件的①、②、③属于型腔尺寸;④、⑤、⑥属于 型芯尺寸;⑦、⑧属于中心距离、位置尺寸。另外, ②、⑤受到分型面的影响,高压、高速的金属液充填 型腔时,闭合的动、定模会出现微小的分离倾向,使 与分型面有关的尺寸略微增大。为消除这种影响,通 常将计算所得的公称尺寸减去0.05mm。

压铸件的中心距离、位置尺寸的制造偏差△’按下列规 定

选取: • 当压铸件尺寸精度为IT11~IT13时, △’取△ /5。 • 当压铸件尺寸精度为IT14~IT16时, △’取△ /4。

第10章压铸模总体设计

•

F ——动模支承板所受的总压力,N F=pA

p

MPa,A

不重合的投影面积之和,mm2

பைடு நூலகம்

• L ——垫块间距,mm

• B ——动模支承板的长度,mm

• [σw]——钢材的许用弯曲强度,MPa,正火态45号钢,[ σw ]取 92 MPa。

上一页 下一页 返回

10.2 结构零部件的设计

• 2. • 动模支承板厚度的经验数据是按支承板所受总压力的大小选取的,具

上一页 下一页 返回

10.1 模体的基本类型

• 为了限制分型面Ⅰ和分型面Ⅱ的分型距离,达到定距分型的效果,还 分别设置了限位杆1和13,以及对各模板分别导向的动模导柱5和定 模导柱8。这种结构有时还应设置顺序分型脱模机构,按先后顺序,

上一页

返回

10.2 结构零部件的设计

• 10.2.1

• 动、定模套板一般受拉伸、弯曲、压缩3种应力,变形后会影响型腔 的尺寸精度。因此,在考虑套板的尺寸时,应兼顾模具结构与压铸工

上一页 下一页 返回

10.2 结构零部件的设计

• 10.2.5

• 1. • (1)导柱的结构。压铸模导柱的典型结构按照国家标准分为A型

(带头导柱)和B型(有肩导柱)两种。图10-11(a)为A型导柱, 固定部分的直径d1与导向部分的直径d基本尺寸相同,只是偏差值不 同;图10-11(b)为B型导柱,固定部分的直径d1比导向部分的直径 d大,且其大小和与之相配用的导套外径一致,这样可使导柱和导套 的安装固定孔大小一致,以便两孔同时加工,保证它们的同轴度。

• 1. • 圆形套板分为不通式和穿通式两种,如图10-6所示。图10-6(a)为

套板不通的形式,图10-6(b)为套板穿通的形式。

压铸模具设计基础知识

压铸模具设计基础知识压铸模具是制造压铸件的关键设备,它直接影响着压铸产品的质量和生产效率。

下面将详细介绍压铸模具设计的基础知识。

一、压铸模具的分类压铸模具一般可分为冷室压铸模具和热室压铸模具两大类。

冷室压铸模具适用于铝合金和铜合金的压铸生产,相对简单,但适用于高温熔融的压铸合金。

热室压铸模具适用高熔点压铸合金,具有较高的耐热性和抗高温挤压性能。

二、压铸模具的结构1.压铸模具主要由模架、模座、模芯、出料系统和冷却系统等组成。

2.模架是模具的主架构,起着支撑模具部件和固定模具部件的作用。

3.模座是连接模具与注射机的部件,将模具安装在注射机上,保证注射过程的稳定性。

4.模芯是模具中用来形成产品内部空洞的零件,它通常由多段组成,可以根据产品的形状进行组装。

5.出料系统是将熔融的金属注入模腔的路径,通常由进料口、浇口和溢流槽等组成。

6.冷却系统是保证模具持续工作的关键部分,它能够快速降温和加热模具,确保产品冷却时间的缩短和生产效率的提高。

三、压铸模具设计的基本原则1.单向释放原则:保证产品易于从模具中脱模,避免产品损坏。

2.对称设计原则:尽量保证模具零件左右对称,以降低模具零部件制造和装配的难度。

3.预防变形原则:通过模具结构设计和冷却系统的合理布局来降低模具零件的变形,确保产品的尺寸精度。

4.合理浇注和冷却系统原则:通过优化浇注系统设计和加强冷却系统的作用,提高压铸产品表面质量,并缩短冷却时间。

5.合理安装和调整原则:确保模具零件的安装和调整精度,提高模具的使用寿命和产品的质量。

四、压铸模具设计的步骤1.确定产品的设计要求和材料性能,进行产品分析和模具选型。

2.进行模具结构设计,包括模腔结构、模芯结构、冷却系统和出料系统等设计。

3.进行模具零部件设计,包括模板、模座、模芯、冷却水口等零部件的形状和尺寸设计。

4.进行模具零部件的制造和装配,进行试模和测试,及时修复和调整模具零部件。

5.进行模具的调试和优化,包括调整出料系统、冷却系统等,确保模具的正常工作。

9第9章 成型零件与模体设计设计PPT课件

26

27

28

29

镶块布置形式(卧式冷室)

30

镶块布置形式(热室、立式冷室)

31

压铸件的收缩率

实际收缩率,模具尺寸减去压铸件的实 际尺寸

[(A m A c)/A m ] 1 0 0 %

Am-模具型腔尺寸 Ac-压铸件尺寸

32

33

收缩率的确定

压铸件结构复杂,受阻碍大,收缩率小 压铸件型芯多,收缩率小 薄壁压铸件收缩率小 出模温度高,收缩率大 靠近浇口处温度较高,收缩率较大

43

制造偏差确定

压铸件尺寸为IT11~13级精度时⊿`取 1/5 ⊿

压铸件尺寸为IT14~16级精度时⊿`取 1/4 ⊿

⊿ 和⊿`的正、负偏差符号,必须随偏 差值一起代入公式

模具型腔和型芯的精度也可取为比压铸 件精度高2级

44

第2节 压铸模结构零件设计

压铸模中除成型零件之外的零件均为结 构零件

动

a

模

b

a

定

模

b 14

镶块的固定形式

对盲孔(不通孔)模体,直接固定在套 板上

15

镶块的固定形式

对通孔模体,采用台阶固定或用螺钉将 镶块固定在模板上

用螺钉固定的方 法

16

镶块的固定形式

带台阶的镶块及其在模体中安装方法

1. 动模支承板 2.螺钉 3.型芯 4.动模镶块 5.浇道镶块 6.浇口套 7.定模镶块 8.定模座板 定模套板10.动模套板

动模安装板 模脚 支承板 动模镶块

Px 型腔

动模套板

压铸机台面

55

支承板设计

计算的原理是将支承板近似的看作简支 梁,在材料的许用抗弯强度的条件下, 计算支承板的厚度(公式9.19~9.20)

压铸模成形零件设计

7.1 成形零件的结构形式

• 图7-5 • 图7-5(a)所示的压铸件的内腔为带有盲孔的凸台,通过局部镶拼的形

• 图7-5(b)是芯中镶芯的结构形式,将难于加工的部位分拆成几个容易

• 当成形细长的通孔时,为防止细成形芯受压射力的冲击而产生变形, 采用图7-5(c)所示的形式,将型芯固定在动模一侧,型芯的顶部插入 到定模板的通孔中,这样做除了加固型芯外,还起到为型腔排气的作

7.1 成形零件的结构形式

• 图7-6 • 图7-6(a)~(c)都是局部结构较为复杂的压铸件。 • 图7-6(d)是在缺口处镶嵌一块突起的镶件,它的特点是制造简单,不

涉及型腔,但镶件与型腔形成一个垂直的擦合面,如果处理不好,会

• 图7-6(e)是在动模板上紧靠主型芯镶嵌一个贯通的型芯,在型腔相对 应的部位,做一个与型芯相互配合的缺口,缺口应有5°左右的斜接 触面,并应研合良好,以防溢料。

• 然而,我们必须明白的是,孩子的思维之所以格外富有创造性与不同 寻常,不就是因为他们的头脑中最少清规戒律吗?他们的答案之所以 那么丰富多彩,不就是因为他们的想像力 天马行空似的能展翅高飞吗?今天,无论是对中小学生还是大学生的 教育,都已不能再局限于知识的简单传授,而更多的是培养他们充满 想象地提出问题的能力和创造性地解决问题的能力。

上一页 下一页 返回

第一讲 学生管理的原则和方法

• 教育者首先要增强民主平等的意识,把学生看成是一个独立的个体, 关心、尊重和帮助他们。良好的教育是在平等的交往沟通的方式中体 现的。教师的民主精神和平易近人的作风,可以缩短师生之间的心理 距离,使学生以开放的心态,心情舒畅地学习,使学生的天然的“向 师性”得到正常发展。校长要引导教师把对学生的关心和尊重推向每 一个学生,创造宽松的、平等的教育环境,以利于培养学生的独立性 和创造性,有利于学生的个性发展。实践证明,师生之间平等的交往 沟通,建立良好的人际关系,是提高教育质量的前提。