点焊螺母生产作业指导书

点焊螺母操作指导书

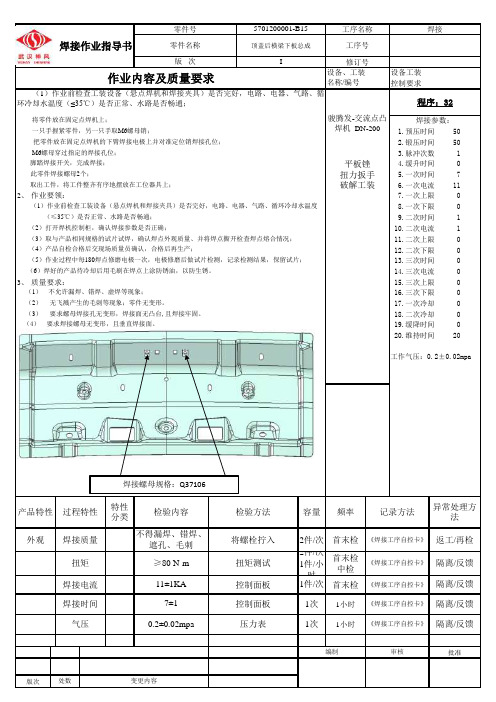

焊接螺母规格:Q37106

产品特性 过程特性

外观

焊接质量 扭矩

特性 分类

检验内容

不得漏焊、错焊、 遮孔、毛刺

≥80 N·m

焊接电流 焊接时间

11±1KA 7±1

气压

0.2±0.02mpa

版次

处数

变更内容

检验方法

将螺栓拧入 扭矩测试 控制面板 控制面板 压力表

容量 频率

记录方法

异常处理方 法

2件/次

2件/次 1件/小

50

3.脉冲次数

1

4.缓升时间

0

5.一次时间

7

6.一次电流

11

7.一次上限08.一次下限 Nhomakorabea0

9.二次时间

1

10.二次电流

1

11.二次上限

0

12.二次下限

0

13.三次时间

0

14.三次电流

0

15.三次上限

0

16.三次下限

0

17.一次冷却

0

18.二次冷却

0

19.缓降时间

0

20.维持时间 20

工作气压:0.2±0.02mpa

3、 质量要求:

(1) 不允许漏焊、错焊、虚焊等现象; (2) 无飞溅产生的毛刺等现象;零件无变形。 (3) 要求螺母焊接孔无变形,焊接面无凸台,且焊接牢固。 (4) 要求焊接螺母无变形,且垂直焊接面。

骏腾发-交流点凸 焊机 DN-200

平板锉 扭力扳手 破解工装

焊接参数:

1.预压时间

50

2.锻压时间

零件号

5701200001-B15

工序名称

焊接

焊接作业指导书

点焊作业指导书

一、使用方法1.准备工作及注意事项:钢焊件焊前需清除焊点表面的一切脏物、油污、氧化皮及铁锈。

对热轧钢最好在焊接处经过酸洗或用砂纸清除氧化皮。

未经清理焊件虽能进行点焊,但是严重地降低电极的使用期限,同时影响点焊的生产率和质量。

对由镀锌或镀锡的低碳钢件,可直接施焊。

焊件装配应尽可能地彼此交接,避免折边不正,圆角半径不重合及皱折等缺陷,通常缝隙应在0.1—0.8mm以内。

2.焊机调整焊接时应先调节电极臂之位置,使电极刚压致电焊接表面时,电极臂保持相互平行,并使其适合工作行程式。

接焊件厚度与材料性质,选择分级开关的档位。

电极压力的大小,可旋转调节螺母,改变压力弹簧之压缩程度获得。

在完成上述调整步骤后,可接通冷却水和电源,以准备焊接。

3.焊接动作程序:接通冷却水,水流应连续畅通。

水流压力尽可能保持在1kg/cm。

焊件置于两极之间,踏下踏板,连杆开始移动。

使上电极向下作圆弧运动,并与焊件接触,开始加压。

在继续踏下脚踏板时,弹簧被压缩,同时加压杆上动钩带动通断器上的活动杆,使通断器上下触点接触,使变压器接上电源,于是焊接变压器次级回路开始通电使焊接件加热。

当脚踏板再继续向下时,使联动脱钩切断电源。

这样焊件在电源切断后,被进一步加压,保证了可靠的焊件质量,松开脚踏板时,它即籍弹簧而恢复原位,此时上电极上升,单点焊过程即告结束。

4、使用时工艺方法:①焊接时间在焊接低碳钢时,本焊机可利用强规范焊接法(瞬间通电)或弱规范焊接法(长时通电)。

在大量生产时,应采用强规范焊接法,它能提高生产率,减少电能消耗及减轻变形。

对于强规范焊接时,焊接时间为0.2~1.5秒。

在弱规范焊接时时间不大于30秒。

②焊接电流:焊接电流决定于焊件之性质厚度与接触表面之情况。

通常金属导电率越好,电极压力越大,焊接时间应越短。

此时的电流大。

电极压力:③电极对焊件施加压力的目的是了保持焊件间有一定的接触电阻,减少分流现象,保证焊点的强度与紧密程度。

④极形状及尺寸:电极最好使用铬锆铜制成,也可用铬铝青铜制成或冷硬紫铜制成,电极接触面之直径大致为:δ≤1.5mm时,电极接触面直径2δ+3mm。

点焊作业指导书

点焊作业指导书一、引言点焊是一种常见的金属连接方式,广泛应用于汽车创造、家电创造、船舶创造等行业。

本作业指导书旨在提供点焊作业的详细步骤和操作要求,以确保点焊作业的质量和安全性。

二、作业准备1. 点焊设备准备- 确保点焊设备处于正常工作状态,包括点焊机、电极、电缆等。

- 检查电极的磨损情况,如有磨损应及时更换。

- 检查电缆的接头是否松动,如有松动应紧固。

2. 工件准备- 清洁工件表面,确保无油污、灰尘等杂质。

- 对需要点焊的工件进行定位和固定,以确保焊接位置准确。

三、点焊作业步骤1. 设置焊接参数- 根据工件的材质和厚度,设置适当的焊接电流和时间。

- 确保焊接参数符合焊接规范要求。

2. 进行试焊- 在不影响工件的区域进行试焊,以验证焊接参数的准确性。

- 检查试焊的焊缝质量,如有问题应及时调整焊接参数。

3. 进行正式焊接- 将电极对准焊接位置,确保电极与工件密切接触。

- 按下焊接按钮,开始进行焊接。

- 焊接过程中要保持稳定的焊接速度和均匀的焊接力。

- 焊接完成后,松开焊接按钮,等待电极冷却。

四、作业注意事项1. 安全操作- 点焊作业需要注意电击和火灾等安全风险,操作人员应穿戴好防护设备,如绝缘手套、防火服等。

- 点焊设备应接地良好,以防止电击事故的发生。

2. 焊接质量控制- 焊接点的质量直接影响焊接连接的强度和稳定性,操作人员应注意焊接点的形状和焊缝的均匀性。

- 如发现焊接点质量不合格,应及时调整焊接参数或者更换电极。

3. 资源节约- 在点焊作业中,应尽量避免不必要的能量浪费,合理利用电极和电缆资源。

五、作业质量检验1. 外观检查- 对焊接点进行外观检查,确保焊接点无明显的焊缝缺陷、裂纹等。

- 检查焊接点的表面是否平整、无凹陷等质量问题。

2. 强度检验- 使用适当的检测设备对焊接点的强度进行检测,确保焊接点满足强度要求。

六、作业记录- 每次点焊作业完成后,应记录作业日期、作业人员、焊接参数、焊接点质量等信息,以便后续追溯和分析。

点焊作业指导书

点焊作业指导书一、引言点焊是一种常见的金属焊接方法,广泛应用于汽车创造、电子设备创造等行业。

本作业指导书旨在提供点焊作业的详细步骤和操作要点,以确保操作人员能够正确、安全地进行点焊作业。

二、作业准备1. 确保点焊设备和工具完好无损,如焊接机、电极、夹具等。

2. 检查焊接材料的质量和尺寸,确保符合要求。

3. 确保作业区域通风良好,避免有害气体的积聚。

4. 操作人员应佩戴个人防护装备,如焊接面罩、手套、防护服等。

三、点焊作业步骤1. 确定焊接位置和焊点数量,标记焊点位置。

2. 将焊接材料放置在夹具上,并固定好。

3. 调整焊接机的参数,如电流、时间等,根据焊接材料的类型和厚度进行调整。

4. 连接焊接机的电极,确保电极与焊接材料接触良好。

5. 进行试焊,检查焊点的质量和外观,根据需要进行参数调整。

6. 开始正式焊接,按照焊点位置进行点焊,保持焊接时间和电流的一致性。

7. 焊接完成后,检查焊点的质量,如焊点是否坚固、焊接表面是否平整等。

8. 清理焊接区域,清除焊渣和其他杂物。

四、点焊作业注意事项1. 操作人员应熟悉点焊设备的使用方法和操作规程,确保安全操作。

2. 在进行点焊作业前,应对焊接材料进行预处理,如除锈、清洁等。

3. 点焊时应保持焊接材料的表面干燥,避免水分或者油污对焊接质量的影响。

4. 焊接机的电流和时间参数应根据焊接材料的类型和厚度进行调整,以确保焊接质量。

5. 操作人员应定期检查焊接机的电极和夹具,如发现损坏或者磨损应及时更换。

6. 在进行点焊作业时,应注意周围环境的安全,避免引起火灾或者其他事故。

7. 点焊作业完成后,应及时清理工作区域,保持整洁。

五、常见问题及解决方法1. 焊接时浮现焊点不坚固的情况:可能是电流过小或者焊接时间过短,应适当增加电流或者延长焊接时间。

2. 焊接材料浮现变形或者烧焦的情况:可能是电流过大或者焊接时间过长,应适当减小电流或者缩短焊接时间。

3. 焊接机浮现故障或者异常情况:应即将住手作业,并联系维修人员进行检修和维护。

螺母焊接作业指导书

4.7在设备运转过程中如发出异常声响应立刻启用紧急停机,并检修设备发出异常原因,并排除。在异常排除后方可进行焊接操作。

4.8停机时要先将焊机上电源关闭,气瓶气体关闭,最后关闭配电箱电源开关。

4.9焊机基本参数: 型号:松下:YD-350KR2HGE焊丝直径:1.0MM

电流: 200-250 A 电压: 20-25 V

使用气体: 混合气(80%二氧化碳+20%氩气)

气体流量: 15-20L/h

批准: 审核: 编写:

4.2作业前,二氧化碳气体应预热15min。开气时,操作人员必须站在瓶嘴的侧面。

4.3作业前,应检查并确认焊丝的送丝机构运转正常、电线的连接部分无松动及破损、二氧化碳混合气体的供应系统合乎要求。

4.4打开电源总开关,焊机上电源开关置于“开”的位置,供气开关置于“检查”位置。

4.5打开气瓶盖,气压调置需要值,供气开关置于“焊接”的位置。焊接产品质量,延长设备使用寿命。

2、范围

本文件适用于螺母焊接操作人员。

3、职责

所有接触使用该设备的相关人员可以参照本文件进行操作,操作人员负责螺母焊接设备的日常保养工作。

4、直线焊接作业过程

4.1穿好劳保防护用品,做好劳动防护工作防止人体灼伤。

点焊作业指导书

点焊作业指导书一、概述点焊是一种常见的金属连接方法,通过在两个金属表面施加高温电流,使其瞬间熔化并形成焊点,实现金属的连接。

本作业指导书旨在提供详细的点焊作业流程和操作要点,确保点焊作业的质量和安全。

二、设备和材料准备1. 点焊机:确保点焊机的电源连接正常,焊头和电极垫片处于良好状态。

2. 金属工件:确保金属工件表面清洁无油污、氧化物等杂质。

3. 焊接电极:选择合适的电极材料和形状,确保电极与金属工件接触良好。

4. 焊接片:根据焊接要求选择合适的焊接片材料和尺寸。

三、点焊作业流程1. 准备工作a. 将点焊机接通电源,确保电源电压稳定。

b. 检查焊头和电极垫片是否完好,如有损坏应及时更换。

c. 清洁金属工件表面,确保无油污、氧化物等杂质。

d. 检查焊接电极是否与点焊机连接良好。

2. 设定参数a. 根据焊接材料和工件厚度,设定合适的焊接电流和时间。

b. 确保焊接电流和时间的设定符合焊接要求。

3. 进行点焊a. 将金属工件放置在点焊机工作台上,确保工件与电极接触良好。

b. 按下点焊机的启动按钮,开始点焊过程。

c. 等待设定的焊接时间,焊接完成后松开按钮。

d. 检查焊点的质量,如有需要可以进行二次焊接。

4. 检查和修整a. 检查焊点的质量,确保焊点牢固、无明显缺陷。

b. 如有需要,使用砂轮或其他工具对焊点进行修整,使其外观平整。

5. 清理工作a. 关闭点焊机电源,断开电源连接。

b. 清理点焊机和工作台,确保无积尘和杂物。

四、注意事项1. 操作人员应熟悉点焊机的使用方法和安全操作规程。

2. 操作人员应佩戴防护眼镜、防护手套等个人防护装备。

3. 点焊机应定期进行维护和检修,确保设备的正常运行。

4. 操作人员应严格按照设定的参数进行点焊作业,避免超负荷操作。

5. 点焊作业区域应保持整洁,避免杂物干扰操作和引发安全事故。

五、常见问题及解决方法1. 焊接片未完全熔化解决方法:增加焊接时间或增大焊接电流。

2. 焊接片过热或烧穿解决方法:减小焊接时间或减小焊接电流。

点焊作业指导书

.

. 点焊作业指导书

1.目的:指导操作工人按要求操作,满足产品质量要求.

2.适用范围:适用于公司所用产品点焊工序.

3.职责:由上岗操作工负责点焊作业.

4.操作要求

4.1 点焊设备

.名称: 点焊机

.型号: DN-75

4.2 材料要求

.低碳钢

.负载持续=20%时,钢焊件厚度2.5+2.5(毫米).

.负载持续<20%时,钢焊件厚度5+5(毫米).

4.3 位置要求

a.两焊点的距离在25~32毫米之间.

b.焊接宽度在50毫米内的焊件,点焊两排,间距为25~32毫米.

c.焊接宽度大于50毫米的焊件,必须保证在每100平方厘米内均布9个焊点.

4.4 焊接要求

a.焊件在施焊前须清洗油污及污垢.

b.焊接时间:0.2~0.35秒范围内调节.

5.检验

a.检查焊件是否按要求焊接,按4操作要求执行.

b.焊接处两面无明显凹痕,无击穿现象。

带螺母加焊作业指导书

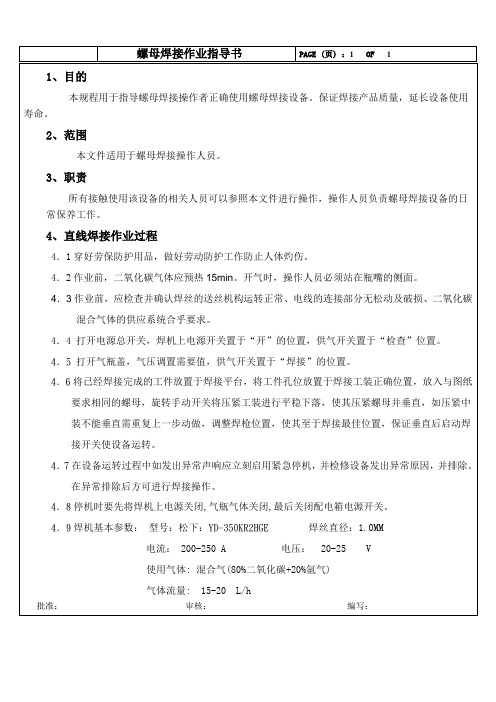

√× × ×

正确(导电嘴 无堵塞无严重 磨损,喷嘴无 漏气无堵塞)

导电嘴过丝孔 太大(更换与 焊丝直径匹配 的导电嘴)

导电嘴磨损 严重(更换

导电嘴)

图一:保护焊焊枪要求

10~20°

导电嘴堵塞 (使用锉刀 清除焊渣)

01

02

01.前地板边梁(左)(5102111-H02L)

02.四方凸焊螺母(Q/JDT1-1995-AM8) 03.四方凸焊螺母(Q/JDT1-1995-AM8)

图二:加焊位置示意

√×

45°~75°视角,观察 焊缝走向

F

电流<300A时:

L= (10--15)倍焊丝直

径.

电流>

L

300A时:

L= (10--15)倍焊丝直

径 + 5mm

××

戴手套

焊接方向

穿围裙

40~45°

F向视图

图二:焊接要求

焊接走向

×

喷嘴堵塞 (用锉刀清

除焊渣)

戴安全帽 左手持面罩 45°~70°视角,观 察焊缝及走向

用榔头敲击, 母材从加焊 位置撕裂, 说明焊透性 足够

1 螺纹质 清丝彻底,螺纹无缺牙、烂

序 号

项目

产品/焊接要求

加工设备

设备名

称 设备编

号

座式点焊机 座点3#

更 改

特性 工装

目测 评价/测量技术

记录表 手段

首检

记录表 手段

100% 频次

自检

记录表 5件/2h 手段 频次 专检

Байду номын сангаас工装名称

/

盛具名称/编号/规格 盛具盛装数量

工装编号

点焊机作业指导书

点焊机作业指导书一、作业目的:本作业指导书旨在指导操作人员正确使用点焊机进行焊接作业,确保作业过程安全、高效,并保证焊接质量。

二、作业前准备:1. 确保点焊机处于良好工作状态,检查焊接电极、导电板等部件是否完好无损。

2. 确保作业环境通风良好,防止有害气体积聚。

3. 穿戴个人防护装备,包括防护眼镜、防护手套和防护服等。

三、操作步骤:1. 将待焊接的工件放置在点焊机的工作台上,确保工件与电极接触良好。

2. 根据工件材质和焊接要求,调整点焊机的焊接参数,包括电流、时间和压力等。

3. 按下点焊机的启动按钮,开始焊接作业。

4. 焊接完成后,松开启动按钮,等待电极自动抬起。

5. 检查焊接质量,确保焊接点牢固、均匀,并无明显的焊接缺陷。

6. 若需要连续焊接多个工件,重复步骤1至5,直至完成所有焊接作业。

四、注意事项:1. 在操作点焊机时,应集中注意力,避免分心或疏忽造成事故发生。

2. 在点焊机工作过程中,禁止触摸电极和导电板,以免发生触电事故。

3. 若发现点焊机异常情况(如电流不稳定、电极损坏等),应立即停止作业,并通知维修人员进行检修。

4. 点焊机作业结束后,应及时清理工作台和设备周围的焊渣和废料,保持工作环境整洁。

5. 严禁在点焊机周围堆放易燃、易爆物品,防止发生火灾事故。

五、常见问题及解决方法:1. 问题:焊接点不牢固。

解决方法:检查焊接参数是否正确,如电流、时间和压力等,适当调整参数。

2. 问题:焊接点出现明显的焊接缺陷。

解决方法:检查焊接电极是否磨损,如有磨损需及时更换;同时检查焊接参数是否合适。

3. 问题:点焊机无法启动。

解决方法:检查电源是否正常连接,确保电源供应稳定;同时检查启动按钮是否损坏,如有损坏需及时更换。

六、安全提示:1. 在操作点焊机时,应严格按照操作规程进行,切勿擅自调整焊接参数。

2. 若发现点焊机存在安全隐患或异常情况,应立即停止作业,并及时报告相关负责人。

3. 点焊机操作人员应定期接受相关培训,提高操作技能和安全意识。

点焊机作业指导书

注意事项: 1.点焊时不可将身体任何部位伸入机台行程范围内; 2.注意点焊位置须正确,焊点数根据图纸定义; 3.点焊时须戴护目镜; 4.严禁非专业人员对参数进行调整; 5.严禁在未经特许情况下多人操作.

厂 长 △ △ △ △ △

课

ห้องสมุดไป่ตู้

长

承 办

修订日期

修

订

内

容

安徽黄埔机械有限公司

点 焊 作 业 指 导 书

制作单 制造部 文件编号 位 核 确 认 准 版 制 本 表 A0 页数 1/1 制定日期 ########

操作步骤:

1.气压值在规定范围内,各气压组件正常,输入电压正常 2.电源开关置于“OFF”位置调参数 3.将点焊所需电极,治具装于机台上并调整好. 4.将“试触-焊接”开关置于“试触”位置.打开电源置于“ON”位置,踩一下脚踏开关.进 一步调整电极及治具,OK后将电源置于“OFF”位 5.将电源置于“ON”位置,将“试触-焊接”置于“焊接”处,完成首件工作. 6.首件合格后,根据生产需求选择“单机-连动”开关置于“单机”处进行生产.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具

常,工

、劳保用品准备好。

具不齐备向主管反应。

2 开机,按《设备点检表》上的要求对设备进行点检并做好记录。 设备运行不正常向主管反映。

3 安装电极、检查上下电极质量及安装质量状况(符合图一要求) 重新安装或修锉、更换电极

4 按《生产作业指导书》要求调整焊接参数、在规定范围内

5

用与产品同材料的试片试焊并作强度检查和三点撕裂试验,其 中:

01

02

01.前地板边梁(右)(5102122-H02) 02.四方凸焊螺母(Q/JDT1-1995-AM8) 03.四方凸焊螺母(Q/JDT1-1995-AM8)

俯视图

正视图

1、左手拿零件,根据焊点图摆正零件 2、右脚踩一下踏板开关,焊接螺母。

(焊接螺母面与固定电极面平行贴合, 焊接后取下零件,自检焊接质量,

F

电极:如 图一所示

样件□试生产□生产■

DN、TN系列固定式点凸焊机

工程更改等级

A/0

√×× ×

日期

×

2013/4/1

× × √×

正确

上电极安装 定位销安装 螺母定位销

歪斜

歪斜

太小

零件孔定位 上电极头平面为斜面

销太小

与下电极面不平行

图一:焊接电极要求

03注:Biblioteka 件大小在500mm以上员工采用

站姿操作。

6 更换电极或调整参数后需重新做试片试验、焊接过程中需抽检 重新调整焊接参数

7

生产过程中按《设备点检表》要求检查、确认设备,并做好记录 。

发现异常向主管反映。

8 将生产完成的工件用周转盛具堆码整齐并将产品状态标识清楚。 无状态标识或标识不清的不得流转。

三 作业后

1 关闭设备及电源开关,按《设备点检表》要求点检、做好记录。 发现异常向主管反映。

DS HY

生产作业指导书

序 号

工序内容

零/部件号 零/部件名称

5102111-H02L 前地板边梁(左)(带螺

母)

反应计划

工序流程号 工序作业名称

作业部门

1 点焊螺母 焊接车间

编号:ZD/5102122-H02L /002 共3页 第1页

一 作业前

1

将《生产作业指导书》、《设变点检表》及记录表格备齐,将工 无《设备点检表》、《生产作业指导书》、记录表,设备异

批准

用榔头敲击, 母材至少三点 被拉裂,说明 焊透性足够

焊接参数

0.4 150 (322-325)

9

面 贴 合

定位可靠),右手持镊子夹取AM8螺母 若合格,整齐摆放在盛具内,若不 放置在定位销上定位可靠。(如左图) 合格,停机并及时上报班组长。

2 将工具及劳保用品放入工具柜。 3 对点焊设备及周边环境进行清洁处理。

发现异常向主管反映。

图二:产品结构层次及焊点分布

图三:焊接操作要求

4 本工序件转下工序

盛具盛装数量 140件/架

Q/JDT1-1995-AM8 四 方螺母 5102111-H02前地板 边梁(右)

件号

日期

标记 处数 更改文件编号 签字

日期

编制

产品结构

2 1 数量

破坏试验工具 一套 定扭力扳手一 把

防护眼镜 围裙

管钳

安全帽

棉纱 辅助用品

审核

长布手套 安全用品/设施

气体压力(MPa) 焊接电流(KA) 焊接电压(V) 焊接时间(周波)

螺母清丝

焊接强 度

螺纹质 量

外观

≥68N.m

螺纹无变形 螺纹无发黑、飞溅等焊接缺 陷,螺母凸焊脚应压平

序 号

项目

产品/焊接要求

加工设备

设备名 称 设备编 号

点焊机 座点4#

△ ▲ △ 特性

工装

更 改

标记

处数

更改文件编号 签字

扭力扳手0~100N.m 记录表 记录表

1件/2h 记录表 3件/2h

√

螺母4个凸角 与板件融合, 零件表面无压 痕,无螺纹变 形烧损

×

××

螺纹通止规M8*1.0-6h 记录表 记录表

1件/2h 记录表 3件/2h

压痕

螺纹烧损

焊渣

目测

记录表 记录表

100% 记录表 5件/2h

图四:产品焊点质量要求及验证

评价/测量技术

工装名称 工装编号

手段 首检 / /

手段

频次

自检

盛具名称/编号/规格

铁网箱(1000x800x850)

手段 频次

专检

扭力≥35N.m,三点撕裂试验如右图

发现问题及时向主管及维修人员反映。 重新调整参数并试焊

6 确认所领零件的质量状态并摆放到易于取拿的位置

发现问题及时向主管反映并及时退库、换件。

二 作业中

1 点焊前用棉纱去除零件焊接部位的油污、杂质等

油污、杂质等未除尽不能焊接

2 正确分辨工件点焊螺母孔、点焊时需将工件点焊面与下电极齐平 重新调整、摆放零件

下电极面 凹凸不平

正确

螺母定位与 孔定位不同

更换定位销需根据相应的工 艺图纸测量定位销径尺寸是 否正确

3 对首件自检并交专检确认合格后才能继续生产。

首件不合格不能继续生产

4 正常情况下每点焊150颗螺母应检查并修锉电极,保证电极平整 对有点焊缺陷(焊歪、飞溅过大等)的零件应隔离存放

5 观察螺母点焊质量、螺纹不能有变形、飞溅等(螺纹塞规检查) 发现异常向主管反映并调整参数。