直线共轭内啮合齿轮副啮合强度分析

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副的重合度研究引言直线共轭内啮合齿轮副是一种常见的传动装置,具有高效率、大传动比和紧凑结构等优点。

重合度是描述齿轮啮合程度的指标,直接影响其传动性能和寿命。

本文将对直线共轭内啮合齿轮副的重合度进行深入研究,探讨其对传动性能的影响及优化方法。

直线共轭内啮合齿轮副的构造与工作原理构造直线共轭内啮合齿轮副由主动轮和从动轮组成,主动轮和从动轮的轴线平行且相距一定距离。

两个齿轮的轮齿分别位于齿轮啮合面的内侧,因此称为内啮合齿轮。

工作原理直线共轭内啮合齿轮副通过主动轮和从动轮的相互啮合,实现转矩和动力的传递。

主轮的轮齿顶部与从动轮的轮齿底部啮合,从而实现了直线共轭啮合。

齿轮副在传动过程中,齿轮的齿数和齿距保持不变,因此不会引起传动误差。

直线共轭内啮合齿轮副的重合度评估方法重合度概述重合度是描述齿轮啮合程度的指标,可以分为弧重合度和线重合度两种。

弧重合度是指齿轮副齿轮啮合段的总长度与齿轮圆周的比值,线重合度是指齿轮副的齿槽与齿槽之间的重合段的总长度与齿轮圆周的比值。

重合度评估方法常用的重合度评估方法包括仿真计算和实验测量两种。

仿真计算仿真计算是通过建立数学模型,利用计算机软件进行分析和计算。

常用的仿真计算软件有MATLAB、ANSYS等。

仿真计算可以根据齿轮的参数和几何形状,预测齿轮的重合度,并通过调整参数优化设计。

实验测量实验测量是通过搭建实验平台,利用测量仪器进行测量和分析。

常用的实验测量仪器包括齿轮测量仪、齿隙仪等。

实验测量可以直接获取齿轮的重合度,但需要耗费较多的时间和成本。

直线共轭内啮合齿轮副重合度的影响因素齿轮加工精度齿轮加工精度是影响重合度的重要因素之一。

齿轮加工精度越高,齿轮的齿形和齿距误差越小,重合度越高。

齿轮间隙齿轮间隙是指两个齿轮之间的空隙。

齿轮间隙越小,重合度越高。

但过小的齿轮间隙会导致齿轮啮合时的干涉现象,影响传动性能。

轴向偏差轴向偏差是指齿轮轴线相对于理论位置的偏移量。

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副的重合度研究

直线共轭内啮合齿轮副是一种常见的机械传动装置,其具有传动效率高、精度高、噪声小等优点,因此在工业生产中得到了广泛应用。

而

齿轮副的重合度是影响其传动性能的重要因素之一,因此对直线共轭

内啮合齿轮副的重合度进行研究具有重要意义。

直线共轭内啮合齿轮副的重合度是指齿轮副啮合时齿轮齿面的接触情况,包括齿面接触面积、接触应力等。

重合度的大小直接影响齿轮副

的传动效率和寿命。

因此,研究直线共轭内啮合齿轮副的重合度,可

以为提高齿轮副的传动性能提供理论依据和技术支持。

目前,对于直线共轭内啮合齿轮副的重合度研究,主要有以下几个方面:

一、齿轮副设计方面。

在齿轮副设计时,应根据齿轮副的传动比、转速、载荷等参数,选择合适的齿轮参数,如齿轮模数、齿数、齿形等,以保证齿轮副的重合度满足要求。

二、齿轮加工方面。

齿轮加工是影响齿轮副重合度的重要因素之一。

在齿轮加工过程中,应采用合适的加工工艺和设备,保证齿轮的精度

和表面质量,以提高齿轮副的重合度。

三、齿轮副测试方面。

齿轮副测试是评价齿轮副重合度的重要手段之一。

目前,常用的齿轮副测试方法包括齿轮测量仪、齿轮啮合试验机等。

通过测试,可以得到齿轮副的重合度数据,以评价齿轮副的传动性能。

总之,直线共轭内啮合齿轮副的重合度研究是一个复杂的系统工程,需要从齿轮副设计、加工、测试等多个方面进行研究。

只有通过综合考虑各个因素,才能得到满足实际应用要求的高质量齿轮副。

直线共轭内啮合齿轮泵齿形分析

b为齿宽、h为外齿轮齿廓线方程

直线共轭内啮合齿轮泵的外齿轮齿廓是左右对称的直线。首先以外齿轮的圆心O1为坐标原点建立x1o1y1坐标系,当分度圆齿厚为齿槽宽1/2时两齿轮的强度大至接近,即外齿轮分度圆上一半齿厚角α=π/3z1。β为设外齿轮齿形线与y1轴夹角(齿形半角),则h=r1sin(α+β)外齿轮的齿廓方程为:y= xcot+ r(sincot+cos)

[5]濮良贵.纪名刚机械设计(第八版)高等教育出版社,:196-205

2.齿轮副齿廓重迭干涉的约束条件

直线共轭内啮合齿轮传动中,齿轮副设计不当会出现齿廓的干涉,严重影响齿轮泵的正常工作

如图2,B点为内、外齿轮齿顶圆交点,齿轮转过B点时将完全分离,所以干涉只存在于B点以前。

当两齿廓k1、k2在节点p啮合。经过一段时间小齿轮转过角度φ1,齿廓k1到达k11(齿轮顶点B),内齿轮转过φ2=φ1*i21,k2到达k21(齿轮定点A),如图2不产生齿廓干涉条件应:

直线共轭内啮合齿轮泵齿形分析

摘要:本文以直线共轭内啮合齿轮泵的齿轮副为研究对象,通过对外齿轮的设计,并利用齿轮啮合基本定律及共轭齿廓的设计方法推导出内、外齿轮啮合线数学模型及内齿轮的齿形线数学模型,推导出齿轮副不产生齿廓干涉的条件,为直线共轭内啮合齿轮泵的设计提供理论依据。

直线共轭内啮合齿轮泵齿形的结构分析

( K e y L a b o r a t o r y o f C o m p l e x S y s t e m C o n t r o l T h e o y r a n d A p p l i c a t i o n , T i a n j i n U n i v e r s i t y o f T e c h n o l o g y ,T i a n j i n 3 0 0 3 8 4 ,C h i n a )

h a l f a n g l e o f t h e t o o t h s h a p e w e r e c o n f i r m e d .I t p r o v i d e s a t h e o r e t i c a l b a s i s o f r t h e d e s i g n i n g o f t h e l i n e a r c o n j u g a t e d i n t e na r l g e a r

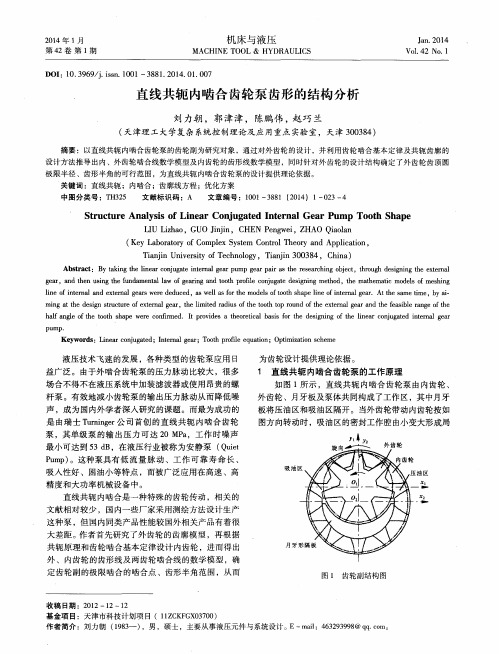

直 线共 轭 内啮 合 齿轮 泵 齿 形 的结 构 分析

刘力朝 ,郭津津 ,陈鹏伟 , 赵巧 兰

( 天津理工大学复杂 系统控制理论及应用重点 实验室,天津 3 0 0 3 8 4 )

摘要 :以直 线共轭 内啮合齿轮 泵的齿轮副为研究对象 ,通过 对外 齿轮 的设 计 ,并利用齿 轮啮合基 本定律及共 轭齿廓 的 设 计方法推导 出 内、外齿轮啮合线数学 模型及 内齿轮 的齿形线数 学模 型 ,同时针对 外齿 轮的设计结 构确定 了外齿 轮齿顶 圆 极限半径 、齿形 半角 的可行范 围 ,为直线共轭 内啮合齿轮泵 的设 计提供理论依据 。 关键词 :直 线共 轭 ;内啮合 ;齿廓线方 程 ;优化方案

直线共轭内啮合齿轮泵泵轴动态分析

s h ft a b y t h e mo d a l a n a l y s i s .T h e r e s o n a n c e f r e q u e n c y w h i c h o c c u r s u n d e r t h e c y c l i c l o a d i n g i s o b t a i n e d b y t h e h a r - mo n i c a n a l y s i s .T h i s s t u d y p r o v i d e s a r e l i a b l e t h e o r e t i c a l b a s i s f o r p r e v e n t i n g r e s o n a n c e o f t h e s p i n d l e .

Ke y wo r d s:pu mp s h a f t ,mo da l a n a l y s i s,h a r mo n i c a n a l y s i s ,r e s o na n c e

引言

制约内啮合齿轮泵输出压力提高的因素之一是径 向力。随着压力升高 , 齿轮泵所受的径 向不平衡力也 增大 , 径 向力是 由沿齿 轮 圆周 液 体 压力 产 生 的径 向力

图 1 泵 轴 有 限元 模 型

成共振 , 泵轴变形 迅速增大 , 严 重 时 整 个 结 构 则 会 共

振, 使齿轮泵无法正常工作 J 。因此 , 在设计泵轴时

必 须 对泵 轴进 行振 动分 析 。

1 泵 轴有 限元模 型建 立

2 泵 轴模态 分 析

泵 轴在 交 变载荷 作 用 下 , 容 易产 生 共 振 引 起 较 大 的动态 应力 , 影 响到 齿轮 泵 的工作 稳定 性 , 因此 动态 分

内啮合齿轮泵几何参数的研究

济南大学硕士学位论文内啮合齿轮泵几何参数的研究姓名:王爱平申请学位级别:硕士专业:机械电子工程指导教师:李宏伟20050525摘要本篇论文主要是从内啮合齿轮泵的几何参数上对其进行了较为弹细的分析和计算。

从内啮合齿轮泵的设计要点出发,对内啮合齿轮泵的一对泵齿轮的几何参数设计提出了新的要求。

特别是在对大压力角、少齿数的变位内啮合齿轮的研究方面有了新的突破。

本论文主要做了以下几方面的内容:(1)针对内啮合齿轮传动的特点,本论文论述了内啮合齿轮泵的泵齿轮采用正变位齿轮的必要性。

(2)内啮合传动中存在很多干涉,尤其是少齿差内啮合传动更为如此。

因此,几乎在所有情况下,内啮合齿轮都是变位齿轮。

本文通过大量的数据来论证了在不发生干涉的条件下变位系数的允许取值范围。

(3)对泵齿轮设计参数选取时,本论文主要讨论了泵齿轮参数对内啮合齿轮泵排量、齿轮泵轴承负载、流量脉动、齿轮泵噪声、振动的影响,从而可以看出进行泵齿轮几何参数研究的必要性。

(4)泵齿轮参数设计主要是确定齿轮的模数聊、齿数Z、压力角盯、变位系数薯和叠、齿项高吃、齿根高^,、齿宽曰。

本论文主要通过对内啮合齿轮泵的齿形进行分析,与计算机精确绘图分析相结合,论述了决定齿轮齿形的主要参数的确定方法,提出了新的齿根高系数,使齿形设计更趋合理。

(5)参考何存兴老烯的机械设计(液压元件)教材课本进行了内啮合齿轮泵的瞬时流量和排量的计算公式的推导,并用数据论述了齿轮泵齿数、模数、变位系数、齿顶高系数对内啮合齿轮泵排量的影响。

(6)影响噪声的因素很多,如齿轮类型(一般说来,在相同条件下,斜齿轮的噪声比直齿轮低3~tOdB)、压力角、重合度、模数、材料、热处理方法、轮齿加I:1_=艺、齿廓修形等。

然后具体分析了通过改善齿轮的结构来减小噪声的措施。

最后对全文所做的研究成果进行了简要总结,并对今后的工作进行了展望。

关键词:内啮合齿轮泵流量脉动齿根高系数变位系数空塑盒当兰茎:!堡茎鎏墼!,!iABSTRACTThisdissertationmainlyanalysesandcalculatesthegeometryparametersoftheinternalgearpumps.Fromthedesigningmainpointofthegeometryparametersoftheinternalgearpumps,anewdesireiscalledfor.EspeciallytheresearchonthemodificationintemalgearswithbigpressureangleandfewteethcounthasaTJewbreakthrough.Thisdissertationhasmainlydonethecontentofthefollowingaspects:1)Aimedatthecharacteristicofintemalgear,thisdissertationexpoundsthenecessityoftheadoptingofmodificationgearsininternalgearpumps.2)Inintematmeshingtransmission,therearemanykindsofinterference;itisevenmorelikethisespeciallyinintemaimeshingtransmissionwitlllackofteethdifference.SoalmostinallCases,intemalmeshinggearsareallmodificationgears.Basedonthelargenumberofdata,thepermittedchosenwithoutinterferingrangeofmodificationcoefficientiSexpounded.3)Whilechoosingthedesignparametersofthepumpgears,thisdissertationmainlydiscusseshowparametersofpumpgearsinfluencedisplacement,bearingload、flowpulse、noiseandvibrationoftheinternalgearpumps,thuswecanfindoutthenecessityofstudyingthegeargeometryparametersoftheinternalPumpgears.4)Thegearshapedesigningismainlytodecidemodule,numberofteeth,pressureangle,modificationcoefficientxlandx2,addendum吃,dedendumhs,tipcirclediameterandtoothwidthB.Thisdissertationmainlydealswiththed,,rootcirclediameterdftoothshapedesigningofintemalgearpumps.Integratingwiththeprecisecomputer-aideddesign,Ialsodiscusstheselectionofthemaincharactersthatdeterminethegeartoothshape.Duringtheanalyses,newtoothdedendumcoefficientisputforward.Thismakesthetoothshapedesigningevenmorereasonable.5)ConsultingwiththemechanicaldesigntextbookwrittenbyHeCunXing.thisdissertationdeducesthecalculationformulaofinstantaneousflowanddisplacementofIT济南人学硕=L学位论义internalgearpumps,andhasexpoundedthefactwiththedatathatthegeartooth、modulus、modificationcoefficientanddedendumcoefficientallhaveinfluenceOilthedisplacementofinternalgearpumps.6)Therearealotoffactorsinfluencingnoise,suchasthegeartype(generallyspeaking,underthesamecondition,noiseofobliquegearis3-10dBlowerthannoiseofstraightgear),pressureangle,transversecontactratio,modulus,material,heattreatmentmethod,teeth-machiningtechnology,toothoutlinetrimmingandSOon.Thenthisdissertationanalysesconcretelythemeasuretoreducenoisebyimprovethegearstructure.FinallybriefsumnlarizationoftheresearchresultsiScarriedout,andfutureworkiSalsolookedforward.Words:InternalGearPumpFlowPulseToothDedendumCoefficientKeyModificationCoefficientIII原创性声明本人郑蕈声明:所呈交的学位论文,是本人在导师的指导卜,独:菠进行研究所取得的成果。

直线共轭内啮合齿轮副的齿间相对滑动分析

Ke r s y wo d :Be ln e i e—t o h;I e ot nn r—g ar n e i g;Reatv ld n a o l i e si i g r t i

中图分 类号 : H12 4 3 文献标 识码 : T 3.1 A

() 1

式 中:广一 , 齿轮节 圆半径 。齿轮左侧齿廓 方程可以写成

y o +c( + i 0)t l ,, 九 s mn ce : cO 0导) ( o t

( 2 )

★来稿 日期 :0 5— 9—2 k基金项 目: 20 0 9- 教育部优 秀青年教师资助计划 ( 编号:8 9 15 )

液压行业被称 为安静泵 [ , 6 其核心技术是一对特殊的直线共轭 为原点建立 坐标 系 0 X i I 轴为齿廓 的对称 中心线 , 轴 与 1 I ,/ I i / 蜀

内 啮合 齿 轮 副 ,齿 轮 齿 廓 是 易 于 加 工 的直 线 ,齿 圈齿 廓 是 与 之 共轭 的 曲线 。

直 线共轭 内啮合 齿 轮 副 的齿 间相对 滑 动分 析 ★

董 永 昌 崔建 昆 李 凯 周 伟 ( 海理 工大 学 机械 工程 学 院 , 海 2 0 h t i t o jg t tra g a ar td nsd gr i o es a h c n aei en l e r i in a o t rg u n p

y轴垂直 。 l

齿 轮 节 圆 弧 齿厚 s 对 应 的 圆心 角 所

0=上

F I

齿 轮副的相对 滑动是齿 轮传 动过程 中噪音的一个 重要来 源, 同时与齿 面强度和寿命及传动效 率有相 当大的关系 】本文 。 运用齿轮 啮合 原理对 直线 共轭 内啮合齿 轮副的啮合过 程和齿

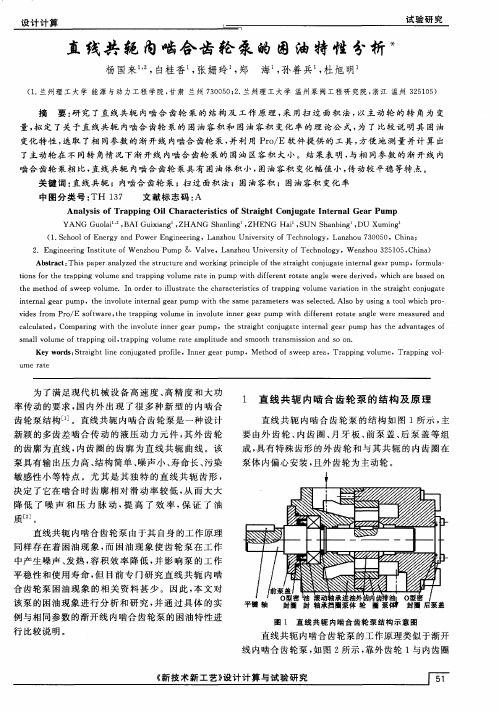

直线共轭内啮合齿轮泵的困油特性分析

变化 特 性 , 选取 了相 同参数 的渐 开线 内啮合 齿轮 泵 , 并利 用 P o E软 件提 供 的 工具 , r/ 方便 地 测量 并 计 算 出 了主动轮 在 不 同转 角情 况下 渐开 线 内啮合 齿轮 泵 的 困油 区容积 大小 。结 果表 明 , 相 同参 数 的渐 开 线 内 与 啮合 齿轮 泵相 比 , 直线共轭 内啮合 齿轮 泵 具有 困油体积 小 , 困油容 积 变化 幅值 小 , 动较 平稳 等特 点。 传

t et hem hod ofs e ol e I de o i us r t he c a a t rs isoftap ng v l m eva i in i he sr i t C n a e we p v um . n or rt l t a e t h r c e i tc r pi o u rato n t t agh O j l ug t

Ab ta t Thsp p ra ay e h tu tr n r ig p icpeo h tag t o jg t ne n l e rp mp,fr l— src : i a e n lz dt esr cu ea dwo kn rn i l f esrih nu aeitr a a u t c g o mu a

关 键 词 : 线 共 轭 ;内啮 合 齿 轮 泵 ;扫 过 面 积 法 ;困 油容 积 ;困 油 容 积 变 化 率 直

中图分 类号 : 3 TH 1 7

文 献标 志码 : A

An lsso a pn l a a trsiso tag tC n g t n en l a mp ay i fTr p i gOi Ch r ceitc fSr ih o j a eI tr a rPu u Ge

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

类 似地 , Y方 向产生 的力 矩为 :

如图 1 所示, 以小齿 轮 中心 为原 点 , 其 中一轮齿 的 对 称 轴为 纵 坐标 建 立 坐 标 系 x O y 。 当压 强 P作 用 于

:p h B f 5 2 x d z — p l B f * z x d z — I ( P 一

本 文从 该 齿 轮 副 的 特殊 齿 形 和 啮合 力 的 计 算 人

手, 对直 线共 轭 内啮合 齿 轮副进 行 具体 的分 析 , 利 用赫 兹公 式[ 2 3 求解 出最 大接 触 应 力 , 并 与 有 限元 方 法求 解

的结 果 进行 比较 。 I 啮合 力

由于轮齿 齿廓 各 部 分 受 到 的压 强 不 同 , 压 强 差 将

第1 期( 总第1 8 8期 )

2 0 1 5年 O 2月

机 械 工 程 与 自 动 化

ME CHANI CAL ENGI NEERI NG & AUT0M AT1 0N

No .1 Fe b.

文章 编号 : 1 6 7 2 — 6 4 1 3 ( 2 0 1 5 ) 0 1 — 0 0 5 6 — 0 3

直 线共轭 内啮合齿 轮 泵 的受力 情况 与其 性能 有着

密切 的关系 , 不仅 直接 影 响齿轮 泵 的寿命 , 而 且与齿 轮

~

泵 的脉 动 和噪声 也有 紧密 的联 系 。直线共 轭 内啮合 齿 轮 除 了啮合 力外 , 还 受油 压力 的影 响 。 .

dz 0

】

图 1 直 线 齿 廓 轮 齿 的 受 力

d F 和 d F 产生 的力矩 为 :

d =p By d y. d F z= p Bxd x.

,

上来 自于一对 特殊 的直 线 共 轭 内 啮合 齿 轮 副 , 外 齿 轮 的齿廓 是 容易 加工 的直 线 , 内齿 轮 的 齿廓 是 与 之 共 轭

的 曲线 , 这 种齿 形 不但 强度 高 , 而且作 为 内啮合 齿轮 泵 使用时 , 困油 容积 小 , 噪声 低 ] 。

中 图 分 类 号 :T P 3 9 1 . 7 7: TH1 3 2 . 4 文 献 标 识 码 :A

0 引 言

a F 一p Bd l・s i n a =p Bd x .

直线共 轭 内啮合 齿 轮泵 具 有 输 出压 力 高 、 结 构 简

单、 流量 脉动 和 噪声小 等优 点 , 其 优越 性能 在很 大程 度

作 者 简 介 :徐 金 波 ( 1 9 8 7 一 ) ,男 ,安 徽 安 庆 人 ,在 读 硕 士 研 究 生 ,研 究 方 向 :机 械 传 动 。

2 0 1 5年 第 1期

徐金 波 , 等: 直 线 共 轭 内啮 合 齿轮 副 啮 合 强 度 分 析

・ 5 ห้องสมุดไป่ตู้ ・

M一 一÷( ( -P 1 ) B ( ; -y } ).

直 线共 轭 内啮合 齿轮 副 啮合 强度 分 析

徐 金 波 ,崔建 昆 ,胡翰 林

( 上海理工 大学 机械 工程学院,上海 2 0 0 0 9 3 )

摘 要 :对 直 线 共 轭 内啮 合 齿 轮 泵 的齿 轮 、齿 圈进 行 了静 力分 析 。 考 虑 油 压 对 轮 齿 的 影 响 ,分 析 啮 合 过 程 中 的 力 和 力 矩 ,利 用 赫 兹 公 式计 算 出接 触 应 力 , 并 与 有 限 元 法 计 算 的 接 触 应 力 比较 ,结 果 显 示 两者 的计 算 结 果 基 本 一 致 。结 合 理 论 公 式 与有 限 元 软件 ,分 别 对 直 线 共 轭 内啮 合 齿 轮 副啮 合 强 度 进 行 分 析 ,对 内啮 合 齿 轮 泵 的 研 究有 一定 的 参考 价值 。 关 键 词 : 内啮 合 齿 轮 副 ;啮 合 强度 ; 赫 兹 公 式 ; 有 限 元 分 析

考虑 液压 油对 轮齿 的影 响 。

1 . 1 油 压 对 轮 齿 的 影 响

: = p P h B y f I d— 。 d y P 一 p t B y f l d y 一 I ( P ^ 一

d Yl J Yl

P ) B( 一 Y ) .

产生 力矩 。如图 2所示 , 设在 半径 , 一 ( 和 分 别为 d z 段 最低 点和 最 高点到 小齿 轮 圆心距 离 ) 对 应 的 齿 廓部分 , 轮齿 两侧分别 受到不 同 的压强 P 和 P 。

则 z方 向产生 的力 矩为 :

常见 的用 于传 动 的齿 轮 , 其 轮齿 的受 力 分 析 通 常 都 是 比较 简单 的 。但 对 于 直线 共 轭 内啮 合 齿 轮泵 , 应

( 1 )

̄ : AAK O 中, 根据正弦定理 , 有:

旦 一

s i

:

s i n ( y + 号 ) ’

( 5 )

则

图 2 直 线 齿 廓 轮 齿 的 力 矩 计 算

: ==

s i n y = i — l - (  ̄ - A 1 — s i n 1 f ) z .

J 1 J 1 一

P £ ) B( x ; 一z ).

宽 为 B 的直线 齿 廓 时 , 取 齿 廓 的一 小 段 d z , 则压 强 P

在这 段齿 廓上 产 生 的压 力 为 d F=p B d l 。

由于 M 较小 , 为 简化计 算 , 将 My 省略。

当压 强 P作 用于 非直 线 齿 廓 时 , 取齿 廓 的- -4 , 段

d z , 可 以得 到 同样 的结论 。因此 , 可 以认 为轮 齿受 到 的

力矩 为 :

将d F沿 , Y向分 解 , 得到 :

d F 一 pBdl・C O S f— pBdy .

收 稿 日期 ;2 0 1 4 — 0 5 — 0 4 ;修 订 日期 :2 0 1 4 — 0 9 - 1 3