焊材耗量计算表word精品文档7页

焊材耗量用量计算表

焊材耗量用量计算表焊接是工业中必不可少的一项技术。

而焊接过程中的焊材的耗用量,对于成本控制和生产规划有着重要的影响。

本文将介绍如何计算焊材的耗用量以及如何使用我们提供的焊材耗量用量计算表。

焊材耗用量计算公式在进行焊接时,需要用到以下公式计算焊材的耗用量:焊接条/丝重量(kg)= 焊接长度(m)× 焊缝截面积(mm²)× 密度(g/mm³)÷ 1000其中,焊接长度指某一焊缝的长度,焊缝截面积指焊缝横截面积的大小,密度指焊材的密度。

一般来说,焊接条/丝的重量都是在包装上标注的。

而焊缝截面积和焊接长度可以通过实际测量得到。

具体的测量方法可以参考焊接相关的标准和规范。

最后,密度则需要根据使用的焊材种类而定。

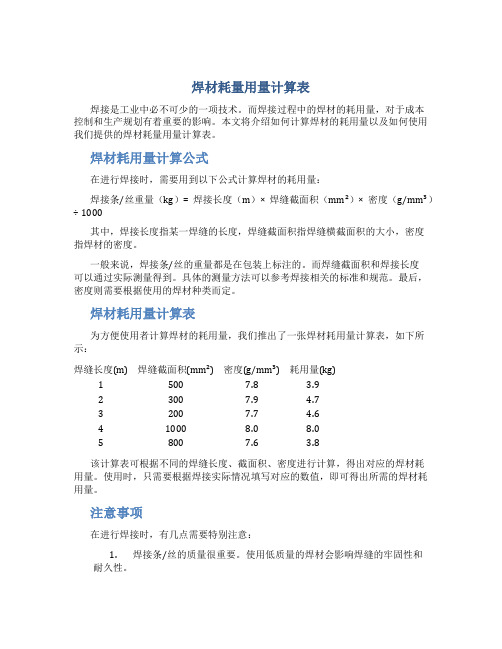

焊材耗用量计算表为方便使用者计算焊材的耗用量,我们推出了一张焊材耗用量计算表,如下所示:焊缝长度(m) 焊缝截面积(mm²) 密度(g/mm³) 耗用量(kg)1 500 7.8 3.92 300 7.9 4.73 200 7.7 4.64 1000 8.0 8.05 800 7.6 3.8该计算表可根据不同的焊缝长度、截面积、密度进行计算,得出对应的焊材耗用量。

使用时,只需要根据焊接实际情况填写对应的数值,即可得出所需的焊材耗用量。

注意事项在进行焊接时,有几点需要特别注意:1.焊接条/丝的质量很重要。

使用低质量的焊材会影响焊缝的牢固性和耐久性。

2.焊接参数需要根据不同焊材种类、工件材料和焊接方法等因素进行调整,以确保焊接质量。

3.良好的焊接环境也对焊接质量有很大的影响,需要保持良好的通风和清洁。

结论通过本文的介绍,相信读者已经对焊材耗用量计算有了更深入的了解。

同时,我们提供的焊材耗用量计算表也将方便焊接工作者快速计算所需用量。

最后,希望焊接工作者们能够认真对待每一次焊接,并严格控制成本,提升生产效率。

焊材耗量用量计算表解析

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊:G丝=1.05 G填;

气焊:G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G丝=1.1 G填;

厚度δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

Hale Waihona Puke 46.20.580.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

0.94

0.52

10

72.0

1.12

0.62

12

98.0

1.53

0.84

14

123.0

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

常见焊缝焊材消耗速查表

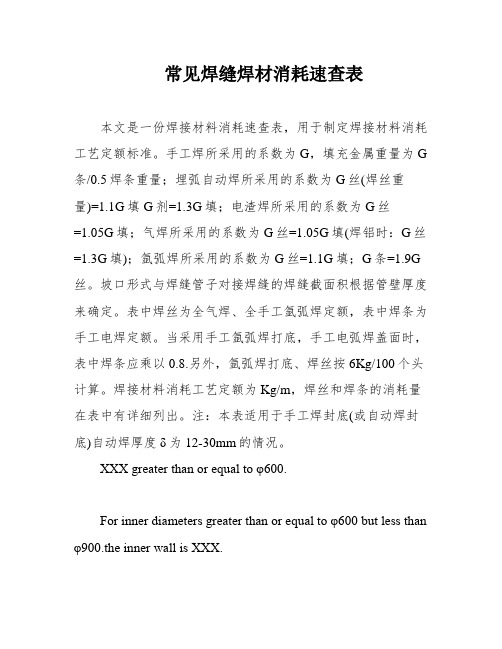

常见焊缝焊材消耗速查表本文是一份焊接材料消耗速查表,用于制定焊接材料消耗工艺定额标准。

手工焊所采用的系数为G,填充金属重量为G 条/0.5焊条重量;埋弧自动焊所采用的系数为G丝(焊丝重量)=1.1G填G剂=1.3G填;电渣焊所采用的系数为G丝=1.05G填;气焊所采用的系数为G丝=1.05G填(焊铝时:G丝=1.3G填);氩弧焊所采用的系数为G丝=1.1G填;G条=1.9G 丝。

坡口形式与焊缝管子对接焊缝的焊缝截面积根据管壁厚度来确定。

表中焊丝为全气焊、全手工氩弧焊定额,表中焊条为手工电焊定额。

当采用手工氩弧焊打底,手工电弧焊盖面时,表中焊条应乘以0.8.另外,氩弧焊打底、焊丝按6Kg/100个头计算。

焊接材料消耗工艺定额为Kg/m,焊丝和焊条的消耗量在表中有详细列出。

注:本表适用于手工焊封底(或自动焊封底)自动焊厚度δ为12-30mm的情况。

XXX greater than or equal to φ600.For inner diameters greater than or equal to φ600 but less than φ900.the inner wall is XXX.For inner diameter s greater than or equal to φ900.both the inner and outer nal area。

XXX 0.913 Kg/mmm2.The XXX δ=3~6mm。

manual arc welding is used。

while for XXX δ=7~30mm。

XXX.XXX of the container。

with a n rate ranging from 0.41 to 0.58 Kg/m。

The welding seam cross-XXX.焊接材料的消耗定额和焊缝截面积是焊接过程中需要考虑的重要因素。

焊丝是一种常见的焊接材料,其规格和直径会影响焊接的效果。

焊材消耗(新)

(5)、δ16的碳钢板双面埋弧自动焊需用焊丝1.15 kg/m ( φ4.0)

<6)、δ18的碳钢板双面埋弧自动焊需用焊丝1.3 kg/m ( φ4.0)

<7)、δ20的碳钢板双面埋弧自动焊需用焊丝1.45 kg/m ( φ4.0)

焊材消耗定额的计算

一、压力容器及常压产品的焊材消耗:

(一)、不锈钢产品

1、焊条电弧焊

<1)、δ3不锈钢对接焊缝双面焊接滿用焊条0.46 kg/m (φ3.2)

<2)、δ4不锈钢对接焊缝双面焊接需用焊条0.52 kg/m (φ4.0)

⑶、δ5不锈钢对接焊缝双面焊接需用焊条0.66 kg/m (φ4.0)

<8)、δ25的碳钢板双面埋弧自动焊需用焊丝1.8 kg/m ( φ4.0)

⑶、δ30的碳钢板双面埋弧自动焊需用焊丝2.15 kg/m ( φ4.0)

注:埋弧自动焊焊丝与焊剂配比约为1:1.8

4、混合焊

⑴、δ12与δ30焊接正面采用焊条电弧焊反面采用埋弧自动焊需用焊材为

焊条 0 kg/m (φ4.0)

⑷、δ6不锈钢对接焊缝双面焊接滿用焊条0.87 kg/m (φ4.0)

(5), δ8的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.26kg/m

<6)、δ10的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.64 kg/m

<7)、δ12的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.97 kg/m

(8), δ14的不锈钢采用焊条电弧焊双面焊需用焊材为焊条2.25 kg/m

伤或焊透)

⑷、不锈钢δ5或δ6角焊缝焊采用钨极氩弧焊焊一遍需用焊丝0.05 kg/m ( φ2.0)

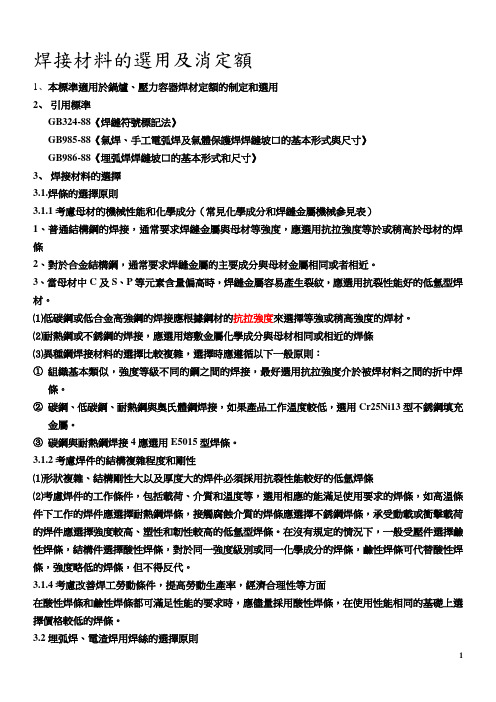

焊材消耗计算

焊接材料的選用及消定額1、本標準適用於鍋爐、壓力容器焊材定額的制定和選用2、引用標準GB324-88《焊縫符號標記法》GB985-88《氣焊、手工電弧焊及氣體保護焊焊縫坡口的基本形式與尺寸》GB986-88《埋弧焊焊縫坡口的基本形式和尺寸》3、焊接材料的選擇3.1.焊條的選擇原則3.1.1考慮母材的機械性能和化學成分(常見化學成分和焊縫金屬機械參見表)1、普通結構鋼的焊接,通常要求焊縫金屬與母材等強度,應選用抗拉強度等於或稍高於母材的焊條2、對於合金結構鋼,通常要求焊縫金屬的主要成分與母材金屬相同或者相近。

3、當母材中C及S、P等元素含量偏高時,焊縫金屬容易產生裂紋,應選用抗裂性能好的低氫型焊材。

⑴低碳鋼或低合金高強鋼的焊接應根據鋼材的抗拉強度來選擇等強或稍高強度的焊材。

⑵耐熱鋼或不銹鋼的焊接,應選用熔敷金屬化學成分與母材相同或相近的焊條⑶異種鋼焊接材料的選擇比較複雜,選擇時應遵循以下一般原則:①組織基本類似,強度等級不同的鋼之間的焊接,最好選用抗拉強度介於被焊材料之間的折中焊條。

②碳鋼、低碳鋼、耐熱鋼與奧氏體鋼焊接,如果產品工作溫度較低,選用Cr25Ni13型不銹鋼填充金屬。

③碳鋼與耐熱鋼焊接4應選用E5015型焊條。

3.1.2考慮焊件的結構複雜程度和剛性⑴形狀複雜、結構剛性大以及厚度大的焊件必須採用抗裂性能較好的低氫焊條⑵考慮焊件的工作條件,包括載荷、介質和溫度等,選用相應的能滿足使用要求的焊條,如高溫條件下工作的焊件應選擇耐熱鋼焊條,接觸腐蝕介質的焊條應選擇不銹鋼焊條,承受動載或衝擊載荷的焊件應選擇強度較高、塑性和韌性較高的低氫型焊條。

在沒有規定的情況下,一般受壓件選擇鹼性焊條,結構件選擇酸性焊條,對於同一強度級別或同一化學成分的焊條,鹼性焊條可代替酸性焊條,強度略低的焊條,但不得反代。

3.1.4考慮改善焊工勞動條件,提高勞動生產率,經濟合理性等方面在酸性焊條和鹼性焊條都可滿足性能的要求時,應儘量採用酸性焊條,在使用性能相同的基礎上選擇價格較低的焊條。

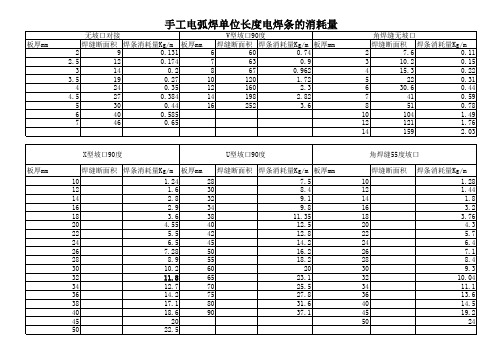

焊材消耗定额

U型坡口90度 焊缝断面积 焊条消耗量Kg/m 板厚mm 7.5 8.4 9.1 9.8 11.35 12.5 12.8 14.2 16.2 18.2 20 23.1 25.5 27.8 31.6 37.1

埋弧自动焊消耗量

X型坡口90度 板厚mm 6 8 10 12 14 15 16 18 20 40 45 48 50 55 注: 焊丝直径 3 3 4 4 4 4 4 4 4 5 5 5 5 6 焊丝消耗量Kg/m 0.45 0.54 0.72 0.9 1.22 1.5 1.71 2 2.4 7.4 10 11.5 12.4 14.5 焊剂Kg/m 0.4 0.48 0.6 0.75 1 1.2 1.4 16 2 5.9 8 10 10.6 12 X型坡口90度 板厚mm 22 25 28 30 32 34 36 38 60 65 70 80 焊丝直径 5 5 5 5 5 5 5 5 6 6 6 6 焊丝消耗量Kg/m 2.1 3.4 4 4.5 5 5.5 6.2 6.8 16.8 19 24 30 X型坡口90度 焊剂Kg/m 2.2 2.8 3.2 3.6 4 4.4 5 5.4 14 15.5 20 24

308 ER309

焊剂理论上按焊丝的0.8计算, 但实际由于多种原因一般按焊丝重量的1.5倍计算。 1㎏φ 08焊丝焊管头的数量 1Kg焊条 根数 Φ 32*3 150根 Φ2.5 47 Φ 25*2.5 200根 Φ 38*2 110根 Φ3.2 30(碳钢)27(不锈钢) Φ4 17 Φ 57*2 84根 Φ5 11 Φ 19*2 250根 Φ 48.3*1.7 95根 常用焊接材料公斤与数量(根数)的对照表 焊条 型号 规格 重量(Kg) J422(J426) φ 2.5 J422(J426) φ 3.2

焊材消耗量计算方法

(

2、带极堆焊焊剂 一种焊剂=

二种焊剂=

3、机加工复层焊条=4过度层焊材

三、每Kg焊材根数

1、焊条碳钢:Ф30~31根/Kg 不锈钢 31根/Kg

Ф18根/Kg 不锈钢19根/Kg

Ф12根/Kg

2、氩弧焊丝:每盒:5KgФ:28根/KgФ:26根/Kg

Ф:26根/KgФ堆焊每盘:20Kg

3、气保焊焊丝:药芯Ф堆焊每盘:

(

实芯Ф堆焊每盘:20Kg

4、埋弧焊焊丝每盘:20Kg

5、带极堆焊:哈焊所每盘:35~40Kg

大钢每盘:35~40Kg

进口每盘:35~40Kg

焊材消耗量计算方法

一、计算公式

焊材消耗量W=A×L×ρ×1/η×

W(g)

A(cm2)

ρ(g/cm3)

L(cm)

η

焊接材料所要量

截面积

~

密度

焊道长

熔敷效率

余高以20%焊道计

密度

ρ

焊接方法

1/η

η

碳钢

】

焊条电弧焊

55%

Cr-Ni不锈钢

氩弧焊

90%

Cr-Ni-Mo不锈钢

·

CO2药芯

89%

铜、镍

埋弧自动焊、CO2实芯

焊接材料用量估算计算公式列表

150-220℃ 580-600℃ 60M口所需焊材(kg)

备注

Ds(单 V 型坡口)

π ×直径 cm×壁厚 cm×〔对口间隙 cm+壁厚 cm× tgα 〕×7.8×2/1000

α 为单边坡口角度

Ds(双 V 型坡口) π ×直径 cm×壁厚 cm×〔对口间隙 cm+壁厚 cm× tg(α /2+β /2)〕×7.8×2/1000

α 为单边坡口角度

Ws(仅用于打底)

π ×直径 cm×0.3×对口间隙 cm×7.8/1000

1.钝边会减少焊接材料的用量,在此不计入,用以弥补根部和表面的余高对焊材的影响。 2.对 Ws/Ds 的情况,如果壁厚≥8mm,在计算焊条用量时不必减去打底焊丝的用量。

项目名 称

规格

高加给 水管道

273×30 355.6×

150-220℃ 580-600℃ 120 Min

9 Ws/Ds 200-300℃ 720-750℃

60Min

18 Ws/Ds 150-220℃ 580-600℃

60Min

9 Ws/Ds 200-300℃ 720-750℃

30Min

150-220℃ 580--600℃ 60Min

46 Ws/Ds 150-220℃ 580-600℃ 90Min

对 2G 位置的管口α 、β 以较大的上坡口来计算。

(一般用于壁厚≤4cm)

Ds(U 型坡口)

π ×直径 cm×壁厚 cm×〔对口间隙 cm+R+壁厚 cm× tgα 〕×7.8×2/1000

R 为圆弧半径乘以一个 系数

Ws

π ×直径 cm×壁厚 cm×〔对口间隙 cm+壁厚 cm× tgα 〕×7.8/1000

焊材消耗定额计算(设计)

7 V形(单边T形接头) 8 V形(双边T形接头) 9 10 11 求和 角焊缝(无坡口)

159

159

159

159

636

b

h

I型坡口

焊条型号 (牌号)

焊条损失系数Ks

E5014 E4303 E4320 (J502Fe (J422) (J424) ) 0.465 0.47 0.41 E5015 (J507) 0.44

焊

序 号 1 2 3 4 5 6 坡口型式 I形对接(单面) I形对接(双面) V形对接 V形对接(单边) V形对接(垫板) X形对接(对称) 坡口 间隙 b(㎜ ) 2 2 2 2 2 2 2 2

条

消

耗

定

额

焊条消 耗量 m(kg) 0.43 0.64 0.50 0.98 1.01 2.12 1.52 1.09 0.24 焊丝消 环缝焊 环缝焊丝 焊条 耗量 条消耗 消耗量 根数 Ms(kg) 量m(kg) Ms(kg) 0.25 0.38 0.29 0.58 0.60 1.25 0.89 0.64 0.14 1.36 2.01 1.56 3.09 3.18 6.67 4.78 3.44 0.75 0.80 1.18 0.92 1.82 1.87 3.92 2.81 2.02 0.44 10根 14根 11根 22根 22根 46根 33根 24根 6根

δ

Ks

c

Φ 4焊条焊接时的焊缝截面为25mm² Kn--金属由焊条到焊缝的转熔系数,常取Kn=0.92~0.99

α

双V型坡口

h δ

δ

h

单V型坡口 T型接头

h

α

δ p

h

双V型坡口 T型接头

C

α

焊条消耗量计算

在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库 估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。焊条的消耗量主 接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等, 下述公式进行计算:

1、焊条消耗量计算:

m Alp 1 Ks

/cm3

1.714 2.565 4.274 5.321

紫铜 8.96

E5015 (J507)

0.44

,估算过多,将造成仓库积压; 常进行。焊条的消耗量主要由焊 关焊条用量定额手册等,也可按

焊缝截面积A(cm2) 0.512 0.779 1.034 1.51 2.148 2.647 0.77 1.12 1.27 1.64 1.93

2.24 5.156 5.693 6.215 6.764 7.379

焊缝形式

焊缝名称 壁厚 6

V形焊缝 8 (不作封 10

底焊) 12 14 16 6

8

I形焊缝 10 12Leabharlann 142I形焊缝

16

28

30

32

34

36

3

X形焊缝 38

40

42

46

48

50

5

6

7

8

10

12

14

15

16

单边钝边V 18

4

形角焊缝 20

22

24

26

28

30

32

34

36

38

40

10

12

K形T字接 14

式中:

m 焊条消耗量(g) A 焊缝横截面积(cm2) 见表1 L 焊缝长度(cm) P 熔敷金属的密度(g/cm3) 见表2 Ks 焊条损失系数 见表3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基础资料

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G 填(填充金属重量)=G条/0.5 (焊条重

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂= 1.3 G填;

电渣焊:G 丝=1.05 G 填;

气焊:G 丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G 丝=1.1 G 填;

G条

1.9 G丝(G丝为自动焊、电渣焊、气焊及氩弧焊焊丝定额

1、 此焊缝为型焊缝

2、 此焊接适用于锅炉一般金属结构件角焊缝的手工焊或 自动

焊。

容器的一般角焊缝也可参照选择。

焊角高度 k (mm) 间隙 b (mm)

焊缝截面积

2

mm 材料消耗定Kg/m

焊条 焊丝

3 1 12.5 0.2

4 18 0.28

5 24.5 0.38

6 32 :

0.50 0.28

7

2

40.5

0.63

0.35

10 12 14 16 18 20 22 24 25 26 28 30 32 34 36 38 40 42 44 46 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 20.0 200 20.0 20.0 20.0

86 121.6 126.9 161.5 201.0 245.0 295.0 351.0 380.0 410.8 476.0 546.0 621.6 702.0 787.6 878.0 974.0 1075.0 1179.0 1295.8

0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31 0.31

閒

0.31 0.31 0.31

0.74 1.04 1.09 1.39 I. 72 2.10 2.50 3.01 3.26 3.50 4.08 4.68 5.03 6.02 6.76 7.53 9.22 10.12 II. 09

单面无坡口角焊缝

第5页

坡口形式与焊缝

I

8

50.0 0.78 0.43

9 60.5 0.94 0.52

10 72.0 1.12 0.62

12 98.0 1.53 0.84

14 123.0 1.92 1.05

15 144.5 2.25 0.24

16 162.0 2.53 P

0.39

18 200.0 3.12 0.72

20 242.0 2.78 2.08

22 288.0 4.49 0.47

24 338.0 5.27 2.90

25 364.5 5.68 :3.13

26 392.0 6.12 3.36

28 450.0 7.02 3.86

30

512.0

7.99

4.39

双面无坡口角焊缝

第6页

注

1、 此焊缝B 型焊缝

2、 此焊接适用于锅炉重要金属顶构件梁、柱、支座等 焊缝的手工焊或自动焊。

容器拱形顶板或浮头盖双面

角 择。

肴焊缝也可

焊角高度 k ( mm )

焊缝截面积

2

mm 材料消耗定Kg/m

6

8 64 100 焊条 1.00 1.56 焊丝 0.55 0.86 坡口形式与焊缝

希望以上资料对你有所帮助,附励志名言

1理想的路总是为有信心的人预备着。

2、最可怕的敌人,就是没有坚强的信念。

一一罗曼•罗兰3人生就像爬坡,要一步一步来。

一一丁玲。