焊材耗量用量计算表

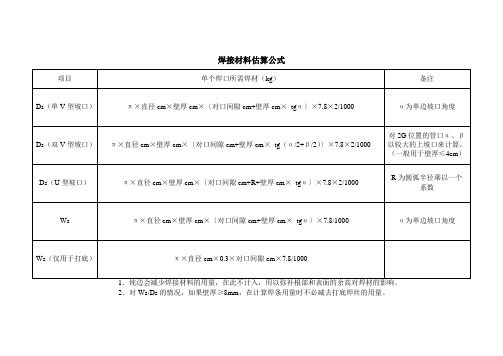

焊接材料用量估算计算公式列表

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

30Min

139.7×16

WB36

46

Ws/Ds

150-220℃

580--600℃

60Min

273×30

150-220℃

580-600℃

90Min

168.3×20

150-220℃

580-600℃

60Min

1.钝边会减少焊接材料的用量,在此不计入,用以弥补根部和表面的余高对焊材的影响。

2.对Ws/Ds的情况,如果壁厚≥8mm,在计算焊条用量时不必减去打底焊丝的用量。

项目名称

规格

材质

焊口

焊接方法

预执温度

热处理

温度

时间

高加给水管道

273×30

WB36

191

Ws/Ds

150-220℃

580--600℃

90Min

355.6×40

150-220℃

580-600℃

120Min

508×50

150-220℃

580-600℃

120Min

高旁减温水管

133×16

12Cr1MoV

9

Ws/Ds

200-300℃

720-750℃

60Min

139.7×16

WB36

18

Ws/Ds

150-220℃

580-600℃

60Min

给水再循环管道

(一般用于壁厚≤4cm)

Ds(U型坡口)

π×直径cm×壁厚cm×〔对口间隙cm+R+壁厚cm×tgα〕×7.8×2/1000

R为圆弧半径乘以一个系数

焊材耗量用量计算表

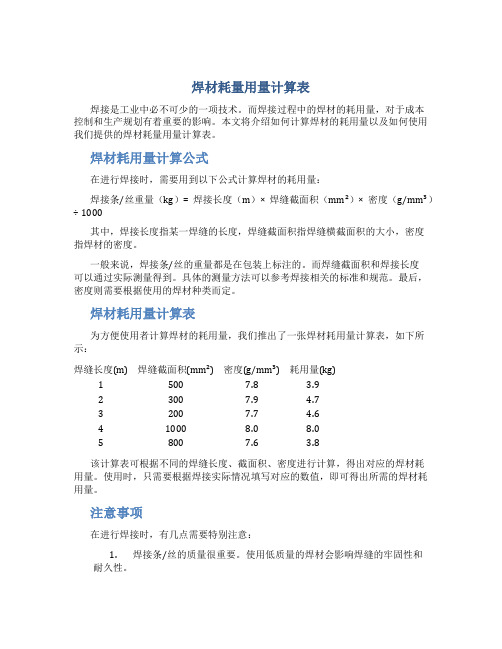

焊材耗量用量计算表焊接是工业中必不可少的一项技术。

而焊接过程中的焊材的耗用量,对于成本控制和生产规划有着重要的影响。

本文将介绍如何计算焊材的耗用量以及如何使用我们提供的焊材耗量用量计算表。

焊材耗用量计算公式在进行焊接时,需要用到以下公式计算焊材的耗用量:焊接条/丝重量(kg)= 焊接长度(m)× 焊缝截面积(mm²)× 密度(g/mm³)÷ 1000其中,焊接长度指某一焊缝的长度,焊缝截面积指焊缝横截面积的大小,密度指焊材的密度。

一般来说,焊接条/丝的重量都是在包装上标注的。

而焊缝截面积和焊接长度可以通过实际测量得到。

具体的测量方法可以参考焊接相关的标准和规范。

最后,密度则需要根据使用的焊材种类而定。

焊材耗用量计算表为方便使用者计算焊材的耗用量,我们推出了一张焊材耗用量计算表,如下所示:焊缝长度(m) 焊缝截面积(mm²) 密度(g/mm³) 耗用量(kg)1 500 7.8 3.92 300 7.9 4.73 200 7.7 4.64 1000 8.0 8.05 800 7.6 3.8该计算表可根据不同的焊缝长度、截面积、密度进行计算,得出对应的焊材耗用量。

使用时,只需要根据焊接实际情况填写对应的数值,即可得出所需的焊材耗用量。

注意事项在进行焊接时,有几点需要特别注意:1.焊接条/丝的质量很重要。

使用低质量的焊材会影响焊缝的牢固性和耐久性。

2.焊接参数需要根据不同焊材种类、工件材料和焊接方法等因素进行调整,以确保焊接质量。

3.良好的焊接环境也对焊接质量有很大的影响,需要保持良好的通风和清洁。

结论通过本文的介绍,相信读者已经对焊材耗用量计算有了更深入的了解。

同时,我们提供的焊材耗用量计算表也将方便焊接工作者快速计算所需用量。

最后,希望焊接工作者们能够认真对待每一次焊接,并严格控制成本,提升生产效率。

焊材耗量用量计算表解析

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊:G丝=1.05 G填;

气焊:G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G丝=1.1 G填;

厚度δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

Hale Waihona Puke 46.20.580.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

0.94

0.52

10

72.0

1.12

0.62

12

98.0

1.53

0.84

14

123.0

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

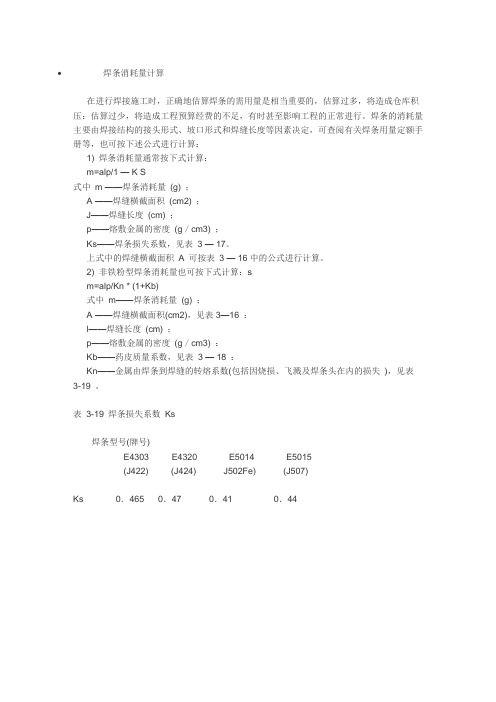

焊条用量计算公式

•焊条消耗量计算

在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库积压:估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。

焊条的消耗量主要由焊接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等,也可按下述公式进行计算:

1) 焊条消耗量通常按下式计算:

m=alp/1 — K S

式中m ——焊条消耗量(g) ;

A ——焊缝横截面积(cm2) ;

J——焊缝长度(cm) ;

p——熔敷金属的密度(g/cm3) ;

Ks——焊条损失系数,见表3 — 17。

上式中的焊缝横截面积A 可按表3 — 16中的公式进行计算。

2) 非铁粉型焊条消耗量也可按下式计算:s

m=alp/Kn * (1+Kb)

式中m——焊条消耗量(g) ;

A ——焊缝横截面积(cm2),见表3—16 :

l——焊缝长度(cm) ;

p——熔敷金属的密度(g/cm3) :

Kb——药皮质量系数,见表3 — 18 :

Kn——金属由焊条到焊缝的转熔系数(包括因烧损、飞溅及焊条头在内的损失),见表3-19 。

表3-19 焊条损失系数Ks

焊条型号(牌号)

E4303 E4320 E5014 E5015

(J422) (J424) J502Fe) (J507)

Ks 0.465 0.47 0.41 0.44。

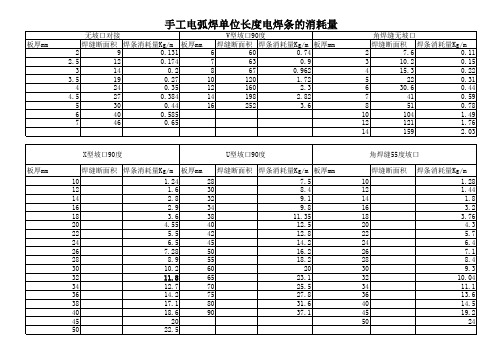

焊材消耗定额

U型坡口90度 焊缝断面积 焊条消耗量Kg/m 板厚mm 7.5 8.4 9.1 9.8 11.35 12.5 12.8 14.2 16.2 18.2 20 23.1 25.5 27.8 31.6 37.1

埋弧自动焊消耗量

X型坡口90度 板厚mm 6 8 10 12 14 15 16 18 20 40 45 48 50 55 注: 焊丝直径 3 3 4 4 4 4 4 4 4 5 5 5 5 6 焊丝消耗量Kg/m 0.45 0.54 0.72 0.9 1.22 1.5 1.71 2 2.4 7.4 10 11.5 12.4 14.5 焊剂Kg/m 0.4 0.48 0.6 0.75 1 1.2 1.4 16 2 5.9 8 10 10.6 12 X型坡口90度 板厚mm 22 25 28 30 32 34 36 38 60 65 70 80 焊丝直径 5 5 5 5 5 5 5 5 6 6 6 6 焊丝消耗量Kg/m 2.1 3.4 4 4.5 5 5.5 6.2 6.8 16.8 19 24 30 X型坡口90度 焊剂Kg/m 2.2 2.8 3.2 3.6 4 4.4 5 5.4 14 15.5 20 24

308 ER309

焊剂理论上按焊丝的0.8计算, 但实际由于多种原因一般按焊丝重量的1.5倍计算。 1㎏φ 08焊丝焊管头的数量 1Kg焊条 根数 Φ 32*3 150根 Φ2.5 47 Φ 25*2.5 200根 Φ 38*2 110根 Φ3.2 30(碳钢)27(不锈钢) Φ4 17 Φ 57*2 84根 Φ5 11 Φ 19*2 250根 Φ 48.3*1.7 95根 常用焊接材料公斤与数量(根数)的对照表 焊条 型号 规格 重量(Kg) J422(J426) φ 2.5 J422(J426) φ 3.2

最新焊丝 焊条 使用量计算

焊丝焊条使用量计

算

精品好资料-如有侵权请联系网站删除

焊接材料需求量计算

1、计算公式:W=AXρXLX1/ηX1.2。

g

2、备注:W(g)焊接材料需求量;A(cm3)截面积;ρ(g/cm3)密度;L(cm)焊道长;η熔敷效率;1.2余高以20%焊道计算。

3、ρ(g/cm3)密度说明:碳钢7.8;Cr-Ni不锈钢7.9;Cr-Ni-Mo不锈钢8.0;镍及镍合金

8.9。

4、η熔敷效率说明:焊条55%;TIG/MIG/MAG/CO2焊丝:95%;药芯焊丝:85%;埋弧焊丝:99%。

以上内容是常用的统计公式,实际使用量根据坡口情况及单位焊工的习惯会在上述结果中略有高低。

关于管道材料用量计算我在内蒙神华煤制油项目中还通过EXCEL做了一个计算公式,从实践对理论经验做了修正,当然修正后的是更加准确的,但仅适用于本单位焊工。

焊缝截面面积:

角焊缝:

截面面积=焊脚*焊接/2 =(2*焊喉*焊喉开平方)*(2*焊喉*焊喉开平方)/2

精品好资料-如有侵权请联系网站删除。

焊材消耗量计算方法

(

2、带极堆焊焊剂 一种焊剂=

二种焊剂=

3、机加工复层焊条=4过度层焊材

三、每Kg焊材根数

1、焊条碳钢:Ф30~31根/Kg 不锈钢 31根/Kg

Ф18根/Kg 不锈钢19根/Kg

Ф12根/Kg

2、氩弧焊丝:每盒:5KgФ:28根/KgФ:26根/Kg

Ф:26根/KgФ堆焊每盘:20Kg

3、气保焊焊丝:药芯Ф堆焊每盘:

(

实芯Ф堆焊每盘:20Kg

4、埋弧焊焊丝每盘:20Kg

5、带极堆焊:哈焊所每盘:35~40Kg

大钢每盘:35~40Kg

进口每盘:35~40Kg

焊材消耗量计算方法

一、计算公式

焊材消耗量W=A×L×ρ×1/η×

W(g)

A(cm2)

ρ(g/cm3)

L(cm)

η

焊接材料所要量

截面积

~

密度

焊道长

熔敷效率

余高以20%焊道计

密度

ρ

焊接方法

1/η

η

碳钢

】

焊条电弧焊

55%

Cr-Ni不锈钢

氩弧焊

90%

Cr-Ni-Mo不锈钢

·

CO2药芯

89%

铜、镍

埋弧自动焊、CO2实芯

焊材消耗定额计算

焊材消耗定额计算首先,焊材消耗定额计算需要明确以下几个参数:1.焊接方法:包括手工电弧焊、埋弧焊、气体保护焊、等离子焊等。

2.焊接材料:焊丝,包括焊芯材料和焊剂,通常根据焊接方法不同而选择不同的焊芯材料和焊剂。

3.焊接层数:焊缝的层数,通常有单层焊缝和多层焊缝两种。

4.焊缝形式:包括直焊缝、横焊缝、角焊缝等形式。

在进行焊材消耗定额计算时,需要根据以上参数选择相应的计算公式。

以下是一些常用的计算公式的示例:1.焊接电流计算:焊接电流(A)= 焊缝长度(m)× 焊接速度(m/min)× 焊丝截面积(mm²/m)2.焊丝消耗量计算:焊丝消耗量(kg/m)= 焊接电流(A)× 焊接时间(h)× 焊丝直径(mm)× 电流效率3.焊剂消耗量计算:焊剂消耗量(kg/m)= 焊缝长度(m)× 焊接速度(m/min)× 焊剂厚度(mm)4.焊剂厚度计算:焊剂厚度(mm)= 焊缝截面积(mm²)× 焊剂密度(kg/m³)÷ 焊缝长度(m)通过以上公式计算得到的数值,即为焊材消耗定额。

需要注意的是,焊材消耗定额计算中还需考虑一些因素的修正:1.考虑焊接过程中的损耗情况,例如焊丝的溅射、飞溅和风化等。

2.考虑焊接工艺因素的修正,包括焊接电流、焊接速度、焊接层数等的影响。

焊材消耗定额计算是一项比较复杂的工作,需要根据具体焊接工艺和焊接材料进行计算。

在实际生产中,可以参考相关的焊接手册和标准,或者请专业人员进行计算。

通过定额计算,可以合理控制焊材消耗量,提高焊接效率和经济效益。

焊材消耗定额计算(设计)

7 V形(单边T形接头) 8 V形(双边T形接头) 9 10 11 求和 角焊缝(无坡口)

159

159

159

159

636

b

h

I型坡口

焊条型号 (牌号)

焊条损失系数Ks

E5014 E4303 E4320 (J502Fe (J422) (J424) ) 0.465 0.47 0.41 E5015 (J507) 0.44

焊

序 号 1 2 3 4 5 6 坡口型式 I形对接(单面) I形对接(双面) V形对接 V形对接(单边) V形对接(垫板) X形对接(对称) 坡口 间隙 b(㎜ ) 2 2 2 2 2 2 2 2

条

消

耗

定

额

焊条消 耗量 m(kg) 0.43 0.64 0.50 0.98 1.01 2.12 1.52 1.09 0.24 焊丝消 环缝焊 环缝焊丝 焊条 耗量 条消耗 消耗量 根数 Ms(kg) 量m(kg) Ms(kg) 0.25 0.38 0.29 0.58 0.60 1.25 0.89 0.64 0.14 1.36 2.01 1.56 3.09 3.18 6.67 4.78 3.44 0.75 0.80 1.18 0.92 1.82 1.87 3.92 2.81 2.02 0.44 10根 14根 11根 22根 22根 46根 33根 24根 6根

δ

Ks

c

Φ 4焊条焊接时的焊缝截面为25mm² Kn--金属由焊条到焊缝的转熔系数,常取Kn=0.92~0.99

α

双V型坡口

h δ

δ

h

单V型坡口 T型接头

h

α

δ p

h

双V型坡口 T型接头

C

α

焊条消耗量计算

在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库 估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。焊条的消耗量主 接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等, 下述公式进行计算:

1、焊条消耗量计算:

m Alp 1 Ks

/cm3

1.714 2.565 4.274 5.321

紫铜 8.96

E5015 (J507)

0.44

,估算过多,将造成仓库积压; 常进行。焊条的消耗量主要由焊 关焊条用量定额手册等,也可按

焊缝截面积A(cm2) 0.512 0.779 1.034 1.51 2.148 2.647 0.77 1.12 1.27 1.64 1.93

2.24 5.156 5.693 6.215 6.764 7.379

焊缝形式

焊缝名称 壁厚 6

V形焊缝 8 (不作封 10

底焊) 12 14 16 6

8

I形焊缝 10 12Leabharlann 142I形焊缝

16

28

30

32

34

36

3

X形焊缝 38

40

42

46

48

50

5

6

7

8

10

12

14

15

16

单边钝边V 18

4

形角焊缝 20

22

24

26

28

30

32

34

36

38

40

10

12

K形T字接 14

式中:

m 焊条消耗量(g) A 焊缝横截面积(cm2) 见表1 L 焊缝长度(cm) P 熔敷金属的密度(g/cm3) 见表2 Ks 焊条损失系数 见表3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( mm )

焊 缝 截 面 积

( mm2)

焊接材料消耗工艺定额 Kg / m

焊 丝

焊 条

2.0

7.1

0.061

2.5

9.2

0.079

3.0

11.6

0.099

3.5

14.3

0.123

4.0

17.5

0.151

4.5

21.0

0.180

5.0

24.8

0.212

5.5

28.75

0.386

6.0

33.5

25

59.7

373

0.913

3.201

432.7

3.713

26

59.7

404

0.913

3.465

463.7

3.977

28

59.7

471

0.913

1.037

530.7

4.549

30

59.7

542

0.913

4.653

601.7

5.165

单 面 焊

第 3 页

坡 口 形 式 与 焊 缝

注:

1、此单面焊适用根部不要求全焊透的容器纵缝、环缝的焊接。

基础资料

( 焊 材 )

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊: G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊: G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊: G丝=1.05 G填;

气焊: G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊: G丝=1.1 G填;

0.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

99.5

0.58

0.85

12

37.0

120.4

0.58

1.03

13

37.0

142.5

0.58

1.22

14

37.0

165.4

0.58

1.42

15

37.0

191.5

0.58

1.64

16

37.0

218.0

0.58

1.87

2、当δ=3~6mm时,采用手工电弧焊。当δ=7~30mm时,采用手工焊封底自动焊。

厚 度 δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

46.2

0.58

厚 度 δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

4

44.7

0.70

5

54.7

0.85

6

65.5

1.02

8

91.9

1.43

10

20.0

86

0.31

0.74

12

20.0

121.6

0.31

1.04

14

20.0

126.9

0.31

1.09

16

20.0

161.5

0.31

1.39

32

20.0

621.6

0.31

5.03

34

20.0

702.0

0.31

6.02

36

20.0

787.6

0.31

6.76

38

20.0

878.0

0.31

7.53

40

20.0

974.0

0.31

8.36

42

20.0

1075.0

0.31

9.22

44

20.0

1179.0

0.31

10.12

46

20.0

1295.8

0.31

0.452

6.5

38.4

0.522

7.0

43.6

0.608

7.5

49.2

0.768

8.0

55.1

0.860

9.0

68

1.060

10.0

82

1.280

11

98

1.528

12

115.1

1.796

13

133.6

2.080

14

153.5

2.414

16

197.5

3.082

18

247.1

3.854

20

302

4.716

3、当内径大于、等于φ900,采用内、外壁自动焊。

厚 度 δ

( mm )

手工焊封底

内、外自动焊

焊缝截面积mm2

材料消耗定额Kg/m

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

焊丝

焊剂

焊丝

焊剂

焊丝

焊剂

12

59.7

82

0.913

0.704

141.7

1.215

14

59.7

102

0.913

0.880

161.7

11.09

单 面 无 坡 口 角 焊 缝

第 5 页

坡 口 形 式 与 焊 缝

注:

1、此焊缝为A型焊缝。

2、此焊接适用于锅炉一般金属结构件角焊缝的手工焊或

自动焊。容器的一般角焊缝也可参照选择。

焊角高度

k (mm)

间 隙

b (mm)

焊缝截面积

mm2

材料消耗定额Kg/m

焊条

焊丝

3

1

12.5

0.2

4

18

0.28

22

363.1

5.664

24

430.2

6.712

26

502.9

7.846

28

580.5

9.056

30

663.7

10.354

手工焊封底(或自动焊封底)自动焊

第 2 页

坡 口 形 式 与 焊 缝

注:

1、适用于内径大于、等于φ600的容器纵缝、环缝。

2、当内径大于、等于φ600,且小于φ900时,采用内壁手工焊封底,外壁自动焊。

G条=1.9 G丝(G丝为自动焊、电渣焊、气焊及氩弧焊焊丝定额)

管 子 对 接 焊 缝

第 1 页

坡 口 形 式 与 焊 缝

注:

1、表中焊丝为全气焊、全手工氩弧焊定额,

2、表中焊条为手工电焊定额,

3、当采用手工氩弧焊打底,手工电弧焊盖面时,表中焊条应乘以0.8。另外氩弧焊打底.焊丝按6Kg/100个头计算。

18

20.0

201.0

0.31

1.72

20

20.0

245.0

0.31

2.10

22

20.0

295.0

0.31

2.50

24

20.0

351.0

0.31

3.01

25

20.0

380.0

0.31

3.26

26

20.0

410.8

0.31

3.50

28

20.0

476.0

0.31

4.08

30

20.0

546.0

0.31

4.68

5

24.5

0.38

17

37.0

245.9

0.58

2.11

18

37.0

275.2

0.58

2.36

19

37.0

306.9

0.58

2.63

20

37.0

338.0

0.58

2.90

21

37.0

371.5

0.58

3.19

22

37.0

406.4

0.58

3.49

23

37.0

442.7

0.58

3.80

24

37.0

480.4

0.58

4.23

1.391

16

59.7

148

0.913

1.265

207.7

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

24

59.7

342

0.913

2.937

401.7

3.449

25

37.0

519.5

0.58

4.46

26

37.0

560.0

0.58

4.80

28

37.0

645.2

0.58

5.54

30

37.0

736.0

0.58

6.32

单 面 坡 口 双 面 焊

第 4 页

坡 口 形 式 与 焊 缝