工艺参数点检卡

工艺参数点检表

月份:

日期

x 公

司

编号:xx-xx-xx

点检表

26

序号项 目 A01 A02 A03 A04 A05 A06 A07 A08 A09 包装 A10 A11 A12 A13 A14 A15 A16 A17

标准 检验项目 是否齐全 检验标志 是否画线 检验工具 成 检 有铅无铅 是否混用

27

28

29

30

31

1

2

3ห้องสมุดไป่ตู้

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

不合 格次 数

检验方法 是否正确 烘箱温度 125±5℃ 检验工具 标签 合格证 外观 是否完好 有效 是否正确 是否正确 是否平整

每叠数量 是否正确 包装温度 90-120℃

ZG-22-2009《成 品检验记录一览 表》 ZG-26-2009《特 许放行申请单》 ZG-21-2009《产 品出货检验报告 》 ZZ-02-2010《出 库单》 ZG-37-2009《返 工记录表》 印制板生产制作 指示 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰 如实填写 、记录清 晰

不 合 格 项 数

点检人/监督人

备注:1、检查有数据的,必须填写数据。没有数据的,合格划“√”表示,不合格用红色笔“×”(主管每日点检2次,每班点检1次,工艺部门每日点检1次,工艺部负责人每周点检一次。在点检过程中出现不合格时按MT/ZG7-2011《操作现场NG反馈处理流程》执行。

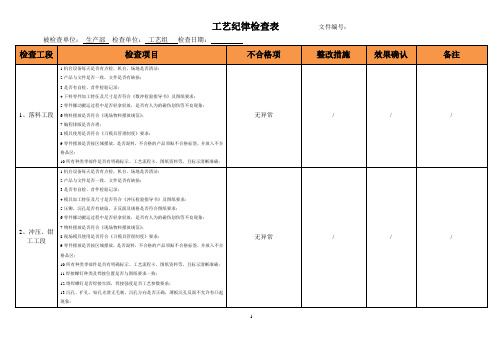

《工艺纪律检查表》

被检查单位:生产部检查单位:工艺组检查日期:

检查工段

检查项目

不合格项

整改措施

效果确认

备注

1、落料工段

1.机台设备每天是否有点检,机台、场地是否清洁;

2.产品与文件是否一致,文件是否有缺损;

3.是否有自检、首件检验记录;

4.下料零件加工特征及尺寸是否符合《数冲检验指导书》及图纸要求;

5.零件挪动搬运过程中是否轻拿轻放,是否有人为的碰伤划伤等不良现象;

6.物料摆放是否符合《现场物料摆放规范》;

7.编程排版是否合理;

8.模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

7.物料摆放是否符合《现场物料摆放规范》;

8.现场模具使用是否符合《刀模具管理制度》要求;

9.零件摆放是否按区域摆放,是否混料,不合格的产品须贴不合格标签,并放入不合格品区;

10.所有种类零部件是否有明确标示、工艺流程卡、图纸资料等,且标示清晰准确;

11.焊接螺钉种类及焊接位置是否与图纸要求一致;

12.熔焊螺钉是否焊接牢固,焊接强度是否工艺参数要求;

无异常

/

/

/

6、装配工段

1.流水线设备及工具每天是否有点检,机台、场地是否清洁。

2.生产产品与文件是否一致,文件是否有缺损,且技术资料是否为最新版本。

3.是否有自检、首件检验记录。

4.是否有区域规划,零件摆放是否按区域摆放,零件是否有保护,物料摆放是否有标识,标识是否准确。

5.电镀产品是否戴手套操作。

设备点检卡

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

清扫、整理

V

V

V

V

点检项目

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

擦拭

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

注油

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

V

气缸

V

V

V

V

V

V

V

V

V

数控车床程序参数管理规定

数控车床程序参数管理规定公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]一、目的为了规范机加车间数控车床参数的管理,杜绝随意变更程序参数而导致不合格品的产生,特制定该管理办法。

二、适用范围适于用机加车间所有数控设备三、职责1、技术中心:负责产品《作业指导书》及《工艺参数卡片》的制定;2、制造部:负责《作业指导书》、《工艺参数卡片》进行生产;3、技检部:负责监督车间按标准执行;四、具体管理办法1、程序工艺参数卡片的制定程序参数制定的依据A、经顾客批次的产品图纸、控制计划或其他技术资料;B、产品初期技术中心与车间共同验证的相关质量记录及程序参数验证记录;、程序编制、审批及发放技术中心技术工程师结合顾客批准的图纸、控制度及车间的程序参数的验证记录编制《程序参数卡片》,由技术中心主任及车间主任审批后下发车间投入使用。

2、程序参数的使用及管理、车间操作人员接到《程序工艺参数卡片》后须严格按《程序参数工艺卡片》上的程序编辑程序参数,同时编辑序号必须《程序参数工艺卡片》的序号保持一致,以便下个班次调用时区分。

操作人员每班调用参数时须对当班所加工的产品名称、程序参数序号、程序段数等逐项进行点检,点检无异常后方可进行作业;同时形成对应点检记录表。

、在生产过程中,如因更换刀具、夹具调整等原因需对程序参数的刀补作适当的调整时,由操作人员进行调整,调整后的产品必须经检验员确认合格后方可进批量生产。

、未经车间主任同意,任何人员不得擅自使用设备及更改设备里的程序参数。

3、程序参数调整与变更程序参数因刀具、夹具等原因需对参数刀补进行调整时,由操作人员进行调整,车间主任确认;因产品设变需对程序段进行更改时,需由技术工程师、车间主任、操作人员共同现场验证后进行更改,同时由技术工程师重新制定新《程序工艺参数卡片》经审批后下发车间。

工艺水泵点检卡 - 副本

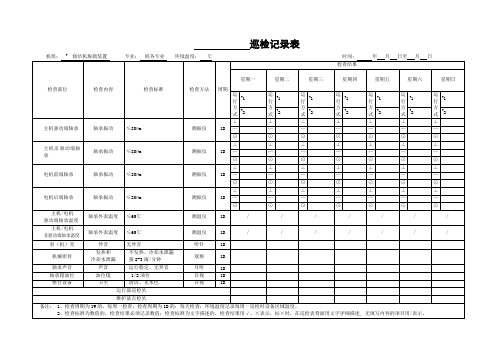

巡检记录表

机组:#烧结机脱硫装置专业:机务专业环境温度:℃时间:年月日至月日

增压风机巡检记录表

机组:#烧结机脱硫装置专业:机务专业环境温度:℃时间:年月日至月日

石膏皮带脱水机巡检记录表

机组:#烧结机脱硫装置专业:机务专业环境温度:℃时间:年月日至月日

侧式搅拌器巡检记录表

机组:#烧结机脱硫装置专业:机务专业环境温度:℃时间:年月日至月日

立式泵、搅拌器巡检记录表

机组:#烧结机脱硫装置专业:机务专业环境温度:℃时间:年月日至月日。

630 生产设备日常点检卡

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 2参数生产 岗 2 执行首件检验,通用量具上班,校正"零位" 3 物、料、零件不落地,工位器具清洁,使用正确 位 4 零件跟踪卡不脏污、记录齐全、正确 5 岗位零件分类堆放整齐、标记清晰 点 6 量具保养完好,放置正确整齐 7 检 岗位周围清洁,区域无痰迹、无烟头、无杂物、无积水 、无油迹

8 工具箱、量具箱内外清洁,摆放整齐,帐物卡一致 9 执行"三检制" 10 遵守职业道德、劳动纪律,各项规章制度

备 注

正常: √ 1、记录须正确

异常: × 2、点检卡归技术资料归档

待修: △

修好: ○

生产设备日常点检卡

编号:QR-SJ-19 日 项 序 目 号 1 2 设 备 点 检 3 4 5 6 方 法 看 听 动 看 看 看 点 检 内 容 1 可见导轨部分有无拉毛、碰伤 各传动系统有无异声、振动 各操作系统是否灵敏可靠 机床有无漏油现象 是否按规定加油润滑及润滑系统是否畅通、完 整 电气系统装置是否正常、安全、灵敏 2 3 4 5 6 7 8 常 日 点 检 情 况 名称: 记 期 录

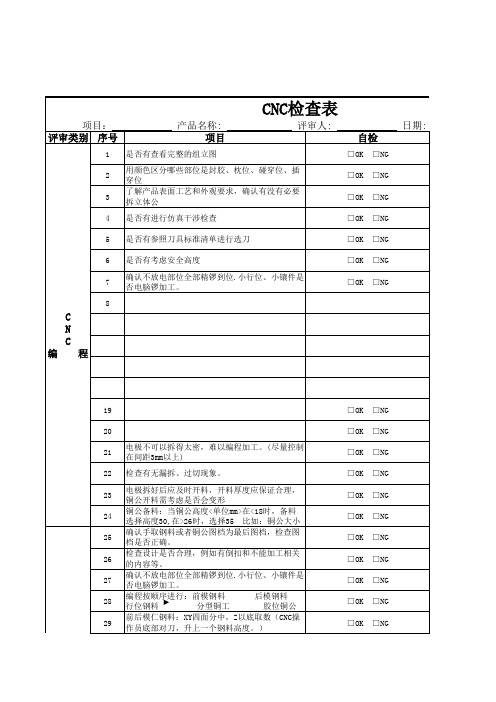

CNC编程和制造评审点检表

□OK □NG

6 是否有考虑安全高度

7

确认不放电部位全部精锣到位.小行位、小镶件是 否电脑锣加工。

8

C N C 编程

□OK □NG □OK □NG

年月日

19

20

21

电极不可以拆得太密,难以编程加工。(尽量控制 在间距3mm以上)

22 检查有无漏拆、过切现象。

23

电极拆好后应及时开料,开料厚度应保证合理, 铜公开料需考虑是否会变形

57 检查模拟刀路路径是否适当、是否安全。

58 检查工件预留量是否适当。

59 检查切削S、F参数是否适当。

60 检查程序单图的X、Y、 Z轴方向是否标示清楚。

61 修改过的程式单是否有跟编程人员确认?

62 修(改)模件程序单是否有更新

63

钢料在装夹前是否已将工件毛刺去除干净和消 磁?

64

钢料装夹时应将工件的基准角按程式单的标示方 向进行装夹

C

操 机作

业

70 71

钢料工件放置后,是否有用百分表校正工件的XY 、YZ、XZ平面? 钢料,铜料分中后是否有检查一次工件是否分 错?

72

将工件坐标输入对应的工件坐标系,抄入后检查 是否抄错。

73 装刀前检查刀具的刀尖刃口是否完整。

74

装刀时应先用干净的布碎将刀具、锁咀、刀头、 主轴锥孔擦干净。

75

50

部 外小 观骨 电位 极加 火工 花而 间影 隙响 是整 否个有组适合量电加极大的,火保花证间模隙仁单 边留铁用来抛光或喷涂。

51

字体过小时是否有单独做刻字电极,然后再用整 体精公电极加工?

52

铜公程序做完以后,是否有检查加工工艺是否合 理,加工部位是否有漏,参数是否设置正确。火

注塑工艺参数点检表

注塑工艺参数点检表

模具编号: 毛 重:

产人 备注

备注:1.除时间参数外其它参数的公差均为±10(参数在10以下的为+10/-0)2.灰色部分填时间段.3.两小时点检一次.

机台号: 颜 色:

机 型: 色母型号:

项目

标准值

温度

压力

射出 速度

位置

压力

开模 速度

位置

压力

合模 速度

位置

压力 顶针 速度

位置

压力

熔倒 索胶

速度

位置

时间

一段 二段 三段 四段 五段 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 四级 五级 一级 二级 三级 一级 二级 三级 一级 二级 三级 一级 二级 三级 四级 一级 二级 三级 四级 一级 二级 三级 四级 射胶时间 熔胶时间 冷却时间 开模时间 合模时间 周期

机型产品名称毛重净重原料色粉编号一段二段三段四段五段机号颜色模具编号产品编号出模数温度点检值标准值点检时间点检人项目一段二段三段四段五段一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级四级五级一级二级三级一级二级三级一级二级三级一级二级三级四级一级二级三级四级一级二级三级四级射胶时间熔胶时间冷却时间开模时间合模时间周期时间备注

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸件图号:

设备名称:

点检时间

点检晚班点检人:

月日零点班点检人:

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

系统工作压力bar

压射力bar

铝液温度℃

压射氮气压力bar

增压氮气压力bar

压射速度m/s(进口机)

料饼厚度mm

产品名称:

铸件图号:

设备名称:

点检时间

点检值

点检项目

月日白班点检人:

月日晚班点检人:

月日零点班点检人:

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

系统工作压力bar

压射力bar

铝液温度℃

压射氮气压力bar

增压氮气压力bar

压射速度m/s(进口机)

料饼厚度mm

B/0保存期:三年

XXX机械有限公司工艺参数点检卡XX/QR---7.5.1---16