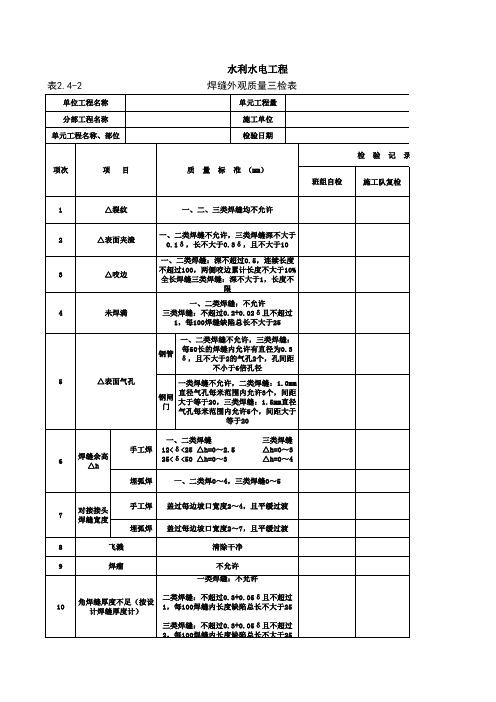

钢管 焊缝外观质量检验评定表

表2.4-2 焊缝外观质量评定三检表

6

焊缝余高 △h

手工焊

埋弧焊 手工焊 埋弧焊 8 9 飞溅 焊瘤

一、二类焊0~4,三类焊缝0~5 盖过每边坡口宽度2~4,且平缓过渡 盖过每边坡口宽度2~7,且平缓过渡 清除干净 不允许 一类焊缝:不允许

7

对接接头 焊缝宽度

10

角焊缝厚度不足(按设 计焊缝厚度计)

二类焊缝:不超过0.3+0.05δ 且不超过 1,每100焊缝内长度缺陷总长不大于25 三类焊缝:不超过0.3+0.05δ 且不超过 2,每100焊缝内长度缺陷总长不大于25

水利水电工程 表2.4-2

单位工程名称 分部工程名称 单元工程名称、部位

焊缝外观质量三检表

单元工程量 施工单位 检验日期 检 验 记 录

项次

项

目质量来自标准 (mm) 班组自检 施工队复检

1

△裂纹

一、二、三类焊缝均不允许 一、二类焊缝不允许,三类焊缝深不大于 0.1δ ,长不大于0.3δ ,且不大于10 一、二类焊缝:深不超过0.5,连续长度 不超过100,两侧咬边累计长度不大于10% 全长焊缝三类焊缝:深不大于1,长度不 限 一、二类焊缝:不允许 三类焊缝:不超过0.2+0.02δ 且不超过 1,每100焊缝缺陷总长不大于25 一、二类焊缝不允许,三类焊缝: 每50长的焊缝内允许有直径为0.3 钢管 δ ,且不大于2的气孔2个,孔间距 不小于6倍孔径

11

角焊缝焊 脚K

手工焊 埋弧焊

k<12(+3) k<12(+4)

K>12(+4) k>12(+5)

检

验

意

见

检 检

验

人 验

员 日

焊接工程外观质量观感检查表

焊接工程外观质量观感检查表摘要:一、焊接工程外观质量观感检查表的概述1.焊接工程外观质量观感检查表的定义2.焊接工程外观质量观感检查表的作用二、焊接工程外观质量观感检查表的内容1.焊接接头的外观质量检查2.焊接焊缝的外观质量检查3.焊接结构件的外观质量检查三、焊接工程外观质量观感检查表的编制1.焊接工程外观质量观感检查表的编制原则2.焊接工程外观质量观感检查表的编制步骤四、焊接工程外观质量观感检查表的使用1.焊接工程外观质量观感检查表的使用方法2.焊接工程外观质量观感检查表的使用注意事项五、焊接工程外观质量观感检查表的维护1.焊接工程外观质量观感检查表的维护措施2.焊接工程外观质量观感检查表的更新与改进正文:一、焊接工程外观质量观感检查表的概述焊接工程外观质量观感检查表是用于检查焊接工程外观质量的一种表格工具,它能够帮助工程师对焊接工程的外观质量进行评估,以确保焊接工程的质量达到规定的要求。

焊接工程外观质量观感检查表的作用主要体现在以下几个方面:1.确保焊接工程的质量:通过检查表对焊接工程的外观质量进行评估,可以确保焊接工程的质量达到规定的要求,保证焊接工程的安全性和可靠性。

2.提高焊接工程的效率:使用检查表可以快速、准确地对焊接工程的外观质量进行检查,提高焊接工程的效率。

3.统一焊接工程的评价标准:检查表提供了统一的外观质量评价标准,可以避免由于个人主观因素造成的评价不公。

二、焊接工程外观质量观感检查表的内容焊接工程外观质量观感检查表的内容主要包括以下几个方面:1.焊接接头的外观质量检查:主要检查焊接接头是否平整、无裂纹、无气孔等。

2.焊接焊缝的外观质量检查:主要检查焊接焊缝是否整齐、无咬边、无飞溅等。

3.焊接结构件的外观质量检查:主要检查焊接结构件的尺寸是否符合设计要求,表面是否光滑、无凹凸不平。

三、焊接工程外观质量观感检查表的编制焊接工程外观质量观感检查表的编制原则主要包括以下几个方面:1.统一性原则:检查表应提供统一的外观质量评价标准,以便于工程师进行统一的评价。

钢管(钢构件)焊缝质量检验汇总表

工程部位 /区段

焊缝 种类

代表数量 (条/米)

市政基础设施工程

钢管(钢构件)焊缝质量检验汇总表

市政验·通-5

单位工程名称

内部 质量 等级

外观质量检 查情况(等

级)

应检数量 (条/米)

分包单位

已检数量 (条/米)

检验方法

内部质量检验情况

检验等 级

评定等级

检测结论

检测报告 编号

返修情况

年月日 依据

《城市桥梁工程施工与质量验收规范》CJJ2、《工业金属管道工程施工 及验收规范》GB50235,《现场设备、工业管道焊接工程施工及验收规范》 GB50236、《钢结构工程施工及验收规范》GB50205

总/专监理工程师(签字、加盖执业印章):

项目技术负责人:

项目专业质量检查员:

钢管焊缝要求 Microsoft Word 文档

钢管焊缝要求(单位:mm)一、焊缝外观1、裂纹:一、二、三类焊缝均不允许;2、表面夹渣:一、二类焊缝不允许,三类焊缝深不大于0.1δ,长不大于0.3δ,且不大于10;3、咬边:一、二类焊缝:深不超过0.5,连续长度不超过100,两侧咬边累计长度不大于10%全长焊缝;三类焊缝:深不大于1,长度不限;4、未焊满:一、二类焊缝:不允许;三类焊缝:不超过0.2+0.02δ且不超过1,每100焊缝内缺陷总长不大于25;5、表面气孔:一、二类焊缝不允许;三类焊缝:每50长的焊缝内允许有直径为0.3δ,且不大于2的气孔2个,孔间距不小于6倍孔径;6、焊缝余高△h:1)、手工焊:一、二类焊缝三类焊缝12<δ<25 △h=0~2.5 △h=0~325<δ<50 △h=0~3△h=0~42)、埋弧焊:一、二类焊0~4,三类焊缝0~57、对接接头焊缝宽度:1)、手工焊:盖过每边坡口宽度2~4,且平缓过渡;2)、埋弧焊:盖过每边坡口宽度2~7,且平缓过渡;8、飞溅:清除干净;9、焊瘤:不允许;10、角焊缝厚度不足(按设计焊缝厚度计):一类焊缝:不允许;二类焊缝:不超过0.3+0.05δ且不超过1,每100焊缝内长度缺陷总长不大于25;三类焊缝:不超过0.3+0.05δ且不超过2,每100焊缝内长度缺陷总长不大于25;11、角焊缝焊脚K:1)、手工焊: K<12+3K>12+4 ;2)、埋弧焊: K<12+4K>12+5 ;二、一、二类焊缝内部质量、表面清除及局部凹坑焊补1、一、二类焊缝X射线透照合格:按《规范》或设计规定的数量和质量标准探伤、评定,将发现的缺陷修补完,修补不宜超过2次;优良:一次合格率85%;2、一、二类焊缝超声波探伤合格:按《规范》或设计规定的数量和质量标准探伤、评定,将发现的缺陷修补完,修补不宜超过2次;优良:一次合格率95%;3、埋管外壁的表面清除合格:外壁上临时支撑割除和焊疤清除干净;优良:外壁上临时支撑割除和焊疤清除干净并磨光;4、埋管外壁局部凹坑焊补合格:凡凹坑深度大于板厚10%或大于2mm应焊补;优良:凡凹坑深度大于板厚10%或大于2mm焊补并磨光;5、埋管内壁的表面清除合格:内壁上临时支撑割除和焊疤清除干净;优良:内壁上临时支撑割除和焊疤清除干净并磨光;6、埋管内壁局部凹坑焊补合格:凡凹坑深度大于板厚10%或大于2mm应焊补;优良:凡凹坑深度大于板厚10%或大于2mm应焊补并磨光;三、钢管内壁防腐蚀1、砂浆标号:采用非收缩水泥砂浆,砂粒径<1.0mm,水泥采用32.5级以上硅酸盐、普通硅酸盐、矿渣硅酸盐水泥,砂浆抗压强度>30N/mm2;2、钢丝网:钢丝直径>4mm,孔距100×50mm,符合GB/T1499.3-2002《钢筋混凝土用钢筋焊接网》技术要求;3、表面质量:空窝等表面缺陷深度<3mm,面积<500mm2;4、防腐层质量:空鼓缺陷<2处/m2,每处<10000mm2;5、水泥砂浆养护:潮湿养护、普通硅酸盐养护时间>7d,矿渣硅酸盐养护时间>14d,通水前保持湿润。

焊接工程外观质量观感检查表

焊接工程外观质量观感检查表摘要:一、焊接工程外观质量观感检查表的概述1.焊接工程外观质量观感检查表的作用2.焊接工程外观质量观感检查表的内容二、焊接工程外观质量观感检查的具体内容1.焊缝的尺寸和形状2.焊缝的表面质量3.焊接接头的几何形状和尺寸4.焊接变形和残余应力三、焊接工程外观质量观感检查表的应用1.焊接工程质量控制2.焊接工艺优化3.焊接质量问题分析与处理四、焊接工程外观质量观感检查表的注意事项1.检查表的使用者需具备相关知识和技能2.检查表的制定需符合相关标准和规范3.检查表的更新和维护正文:焊接工程外观质量观感检查表是评价焊接工程质量的重要工具,通过对焊缝外观质量的检查,可以有效评估焊接工程的质量水平。

焊接工程外观质量观感检查表的内容主要包括焊缝的尺寸和形状、焊缝的表面质量、焊接接头的几何形状和尺寸、焊接变形和残余应力等方面。

焊缝的尺寸和形状是焊接工程外观质量观感检查的重点,包括焊缝的宽度、高度、长度等尺寸,以及焊缝的形状是否符合要求。

焊缝的表面质量直接影响焊接接头的强度和耐腐蚀性能,因此检查焊缝的表面是否光滑、无裂纹、气孔等缺陷至关重要。

焊接接头的几何形状和尺寸也是焊接工程外观质量观感检查的重要内容。

焊接接头的几何形状和尺寸应符合设计要求,以保证焊接接头的强度和稳定性。

焊接变形和残余应力会影响焊接接头的使用性能,因此需要对焊接变形和残余应力进行检查。

焊接工程外观质量观感检查表在焊接工程质量控制、焊接工艺优化和焊接质量问题分析与处理等方面具有广泛的应用。

使用检查表可以有效地评估焊接工程的质量,为焊接工艺的优化提供依据,以及及时发现和处理焊接质量问题。

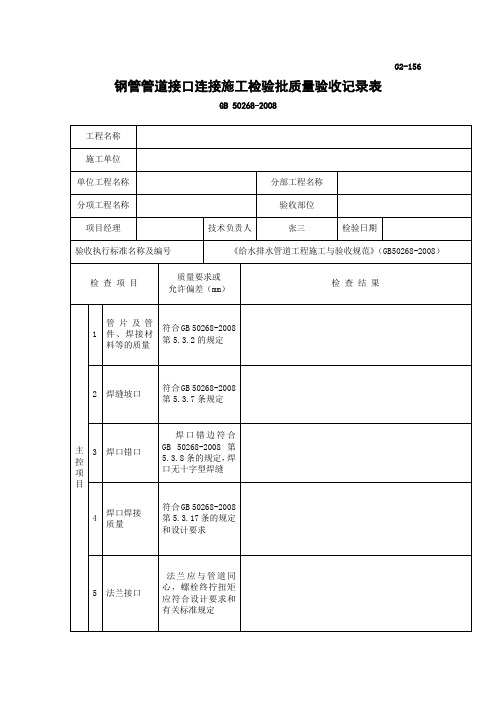

钢管管道接口连接施工检验批质量验收记录表

G2-156 钢管管道接口连接施工检验批质量验收记录表GB 50268-2008钢管管道接口连接施工质量验收标准(GB 50268-2008)5.10.2 钢管接口连接应符合下列规定:主控项目1 管节及管件、焊接材料等的质量应符合本规范第5.3.2 条的规定;检查方法:检查产品质量保证资料;检查成品管进场验收记录,检查现场制作管的加工记录。

2 接口焊缝坡口应符合本规范第5.3.7条的规定;检查方法:逐口检查,用量规量测;检查坡口记录。

3 焊口错边符合本规范第5.3.8条的规定,焊口无十字型焊缝;检查方法:逐口检查,用长300mm的直尺在接口内壁周围顺序贴靠量测错边量。

4 焊口焊接质量应符合本规范第5.3.17条的规定和设计要求;检查方法:逐口观察,按设计要求进行抽检;检查焊缝质量检测报告。

5 法兰接口的法兰应与管道同心,螺栓自由穿人,高强度螺栓的终拧扭矩应符合设计要求和有关标准的规定;检查方法:逐口检查;用扭矩扳手等检查;检查螺栓拧紧记录。

一般项目6 接口组对时,纵、环缝位置应符合本规范第5.3.9条的规定;检查方法:逐口检查;检查组对检验记录;用钢尺量测。

7 管节组对前,坡口及内外侧焊接影响范围内表面应无油、漆、垢、锈、毛刺等污物;检查方法:观察;检查管道组对检验记录。

8 不同壁厚的管节对接应符合本规范第5.3.10条的规定;检查方法:逐口检查,用焊缝量规、钢尺量测;检查管道组对检验记录。

9 焊缝层次有明确规定时,焊接层数、每层厚度及层问温度应符合焊接作业指导书的规定,且层问焊缝质量均应合格;检查方法:逐个检查;对照设计文件、焊接作业指导书检查每层焊缝检验记录。

10 法兰中轴线与管道中轴线的允许偏差应符合:Di小于或等于300mm时,允许偏差小于或等于lmm;Di大于300mm 时,允许偏差小于或等于2mm;检查方法:逐个接口检查;用钢尺、角尺等量测。

11 连接的法兰之间应保持平行,其允许偏差不大于法兰外径的l.5%o,且不大于2mm;螺孔中心允许偏差应为孔径的5%;检查方法:逐口检查;用钢尺、塞尺等量测。

管道焊接外观质量检验表

收

评

定

意

见

评定等级

现场代表

质检员

现场监理

管道焊接

单位工程名称

天气状况

睛

管段管径(工程数量)

DN80,DN100

焊工代号

序号

检验项目

质量情况

1ห้องสมุดไป่ตู้

焊条、焊丝质量符合所焊钢管材质要求

符合要求

2

焊缝应无气孔、夹渣、裂纹、融合性飞溅,焊缝均匀整齐,根部焊透,表面光洁

符合要求

3

咬边深度不得大于0.5mm,其连续强度不得大于100mm,且焊缝两恻咬边总长不得大于10%焊缝全长

符合要求

4

焊缝表面完整,焊缝加强面宽度应超出坡口边缘2mm

符合要求

序号

实测项目

允许偏差(mm)

焊缝编号处实测值

1

2

3

4

5

6

7

1

焊口表面加强高(mm)

<5

3

4

2

3

2

3

4

2

焊口宽度(mm)

±1

1

-0.3

0.9

0.2

0.5

0.1

-0.3

序号

返修项目

/

/

/

/

/

/

/

1

返修位置、长度

2

返修情况

结论

共检查 10点,其中合格 10点,合格率 100 %

镀锌钢管质量评定表

检验结

主要项目检验

项,符合

项

果

一般项目检验

项,符合

项,基本符合

项

评

定

意

见

质量等级

主要项目 项,全部合格,其中优良 项,全部合格,其中优良 项

年月日

水利水电工程

一、二类焊缝内部质量、表面清除

表 2.4-3

及局部凹坑焊补质量评定表

单位工程名称

钟山区大湾镇大箐村海 凯山塘工程

单元工程量

分部工程名称

施工单位

单元工程名称、部 位

检验日期

项

项

次

目

质

量

合格

标

准

优良

缝1

X

△一、二类焊 射线透照

按“规范”或设计规定的 数量和质量标准透照、评定, 将发现的缺陷修补完只限修 补2次

单元工程名称、部位

检验日期

年

项项 次目

△ 1 裂纹

表 2 面夹渣

△ 3 咬边

未 4 焊满

△ 5表面气 孔

焊 6缝余高 △h

质量标准(mm)

一、二、三类焊缝均不允许

一、二类焊缝不允许,三类焊缝深不大于 0.1δ,长不大于 0.3δ,且不大

于 10

一、二类焊缝:深不超过 0.5,连续长度不超过 100,两侧咬边累计长度不

不大于 25

手 1 角焊 工焊

K<12+3

K>12+4

1 缝焊脚 K

埋 弧焊

K<12+4

K>12+5

检验结果

项目共检测

项,合格

项,优良

项

评

定

意

见

质量等级

主要项目 项,全部合格,其中优良 项,一般项目 项,全部

管道焊接检查表格

4

焊接材料

焊条/焊丝型号

与设计要求相符,无混用现象

合格/不合格

5

焊条/焊丝烘干

按规定进行烘干,无潮湿现象

合格/不合格

6

保护气体纯度

符合设计要求,无杂质、水分等

合格/不合格

7

焊接工艺

焊接参数设置

符合设计要求

符合设计要求,无过高或过低现象

管道焊接检查表格

以下是一个管道焊接检查表格的样板。此表格可以根据实际的管道焊接项目、检查项目、检查标准、检查结果和备注进行修改和调整。

序号

管道焊接项目

检查项目

检查标准

检查结果

备注

1

管道准备

表面清洁度

无油污、锈蚀、杂质等

合格/不合格

2

管口形状

管口平整,无毛刺、裂纹等缺陷

合格/不合格

3

对口间隙

符合设计要求,无过大或过小现象

合格/不合格

9

焊接顺序及方向

符合设计要求,无跳焊、漏焊等现象

合格/不合格

10

焊缝质量

外观质量

无夹渣、裂纹、气孔等缺陷,焊缝饱满、平滑

合格/不合格

11

尺寸精度

符合设计要求,无超标现象

合格/不合格

12

内部质量检测(如X射线检测)

无内部缺陷,如气孔、裂纹等

合格/不合格

此表格可根据具体需求进行扩展或缩减。在实际使用中,应根据具体项目的特点和要求进行检查和记录。

螺旋焊缝钢管尺寸、焊缝质量、外观质量检验_20160819_181527

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊工代号

对口间隙(mm)

钢管/焊缝外观质量检验评定表

外缝宽(mm)

接头错位(mm)

市政质检-8

其他 缺陷

焊缝 等级

评定依据

中华人民共和国国家标准及中华人民共和国行业标准《市政工程质量检验评定标准》 (CJJ 2—90)(CJJ 3—90)、《给水排水管道工程施工及验收规范》(GB 50268—97)、《工 评定 业金属管道工程施工及验收规范》(GB 50235—97)、《现场设备、工业管道焊接工程施工 质量 及验收规范》(GB 50236—98)、《工业金属管道工程质量检验评定标准》(GB 50184—93) 等级 等的相关规定

技术负责人:

质检员:

填表人:

监理工程师:

年月日 年月日