BGA封装的焊接技术

BGA封装技术概况

BGA封装技术概况20世纪90年代随着技术的进步,芯片集成度不断提高,I/O引脚数急剧增加,功耗也随之增大,对集成电路封装的要求也更加严格。

为了满足发展的需要,BGA封装开始被应用于生产。

BGA是英文Ball Grid Array Package的缩写,即球栅阵列封装。

BGA封装内存BGA封装的I/O端子以圆形或柱状焊点按阵列形式分布在封装下面,BGA技术的优点是I/O引脚数虽然增加了,但引脚间距并没有减BGA封装内存小反而增加了,从而提高了组装成品率;虽然它的功耗增加,但BGA能用可控塌陷芯片法焊接,从而可以改善它的电热性能;厚度和重量都较以前的封装技术有所减少;寄生参数减小,信号传输延迟小,使用频率大大提高;组装可用共面焊接,可靠性高。

说到BGA封装就不能不提Kingmax公司的专利TinyBGA技术,TinyBGA英文全称为Tiny Ball Grid Array(小型球栅阵列封装),属于是BGA封装技术的一个分支。

是Kingmax公司于1998年8月开发成功的,其芯片面积与封装面积之比不小于1:1.14,可以使内存在体积不变的情况下内存容量提高2~3倍,与TSOP封装产品相比,其具有更小的体积、更好的散热性能和电性能。

TinyBGA封装内存采用TinyBGA封装技术的内存产品在相同容量情况下体积只有TSOP封装的1/ 3。

TSOP封装内存的引脚是由芯片四周引出的,而TinyBGA则是由芯片中心方向引出。

这种方式有效地缩短了信号的传导距离,信号传输线的长度仅是传统的TSOP技术的1/4,因此信号的衰减也随之减少。

这样不仅大幅提TinyBGA封装内存升了芯片的抗干扰、抗噪性能,而且提高了电性能。

采用TinyBGA封装芯片可抗高达300MHz的外频,而采用传统TSOP封装技术最高只可抗150MHz的外频。

TinyBGA封装的内存其厚度也更薄(封装高度小于0.8mm),从金属基板到散热体的有效散热路径仅有0.36mm。

BGA焊接技术的探讨

分 别从 P B焊 盘 设 计 、 器件 保 护 、钎 料 选 择 及 回流 焊 温 度 曲线 的 确 定 等 方 面 进 行 了分 析 ,并提 出 了针 对性 的 解 决措 施 ,提 高 B A 焊 接 C G

的 可靠 性 。

关 键 词 :B A: 回流 焊 ;温 度 曲线 G

中 图分 类 号 :T 4 4 G 5

加 热 速 度 过 快 。这 种 现 象 比 较 好 发 现 ,一 旦 发 现 就 需

要对 该 芯片进 行 返修焊 接 ,如 图 2所 示 。

1 BGA不 良焊 接 分析

目前 的 电子 产 品生 产 中 ,B A 芯 片 主 要 采 用 回 G 流 焊 接 的 方 式 安 装 到 P B板 上 ,通 常情 况 下 ,采 取 C

摘 要 :随 着 I C技 术 的 不 断 进 步 .I C正在 向 着 集成 化 、小 型化 、 高性 能 、 多管 脚 的 方 向发 展 ,B A封 装 形 式 在 I G C技 术 的发 展 中得 到 了广

泛 地 应 用 , 因此 B A封 装 的焊 接 技 术 越 来越 受 到 重视 。 本 文 主 要 根 据 B A 封 装 在 回 流 焊 接 中 出现 的短 路 、虚 焊 、 空 洞 、 溅 锡 等 现 象 , G G

2 ・ 艺与新技术 ・ 8 工

文章编 号:0 2 0 5 (0 0 — 0 8 0 10 - 2 X2 1)8 0 2 — 4 1

焊 接 技 术

第4 0卷第 8期 2 1 0 1年 8月

BGA 焊 接 技 术 的 探 讨

吴 湘 宁 ,谭 宗安 ,周 树 槐

( 广州海格通信集 团股份有限公司 ,广东 广州 5 0 6 ) 16 3

bga的良好焊接方法

现BGA 的良好焊接随着电子技术的发展,电子元件朝着小型化和高密集成化的方向发展。

随着电子技术的发展,电子元件朝着小型化和高密集成化的方向发展。

BGA BGA 元件已越来越广泛地应用到SMT 装配技中来,并且随着u BGA 和CSP 的出现,SMT 装配的难度是愈来愈大,装配的难度是愈来愈大,工艺要求也愈来愈高。

工艺要求也愈来愈高。

工艺要求也愈来愈高。

由于由于BGA 的返修的难度颇大,的返修的难度颇大,故故实现BGA 的良好焊接是放在所有SMT 工程人员的一个课题。

这里就BGA 的保存和使用环境以及焊接工艺等两大方面同大家讨论。

使用环境以及焊接工艺等两大方面同大家讨论。

BGA 的保存及使用BGA 元件是一种高度的温度敏感元件,元件是一种高度的温度敏感元件,所以所以BGA 必须在恒温干燥的条件下保存,操作人员应该严格遵守操作工艺流程,操作人员应该严格遵守操作工艺流程,避免元器件在装配前受到影响。

避免元器件在装配前受到影响。

避免元器件在装配前受到影响。

一般一般来说,BGA 的较理想的保存环境为200C-250C,200C-250C,湿度小于湿度小于10%RH (有氮气保护更佳)。

大多数情况下,我们在元器件的包装未打开前会注意到BGA 的防潮处理,同时我们也应该注意到元器件包装被打后用于安装和焊接的过程中不可以暴露的时间,以防止元器件受到影响而导致焊接质量的下降或元器件的电气性能的改变。

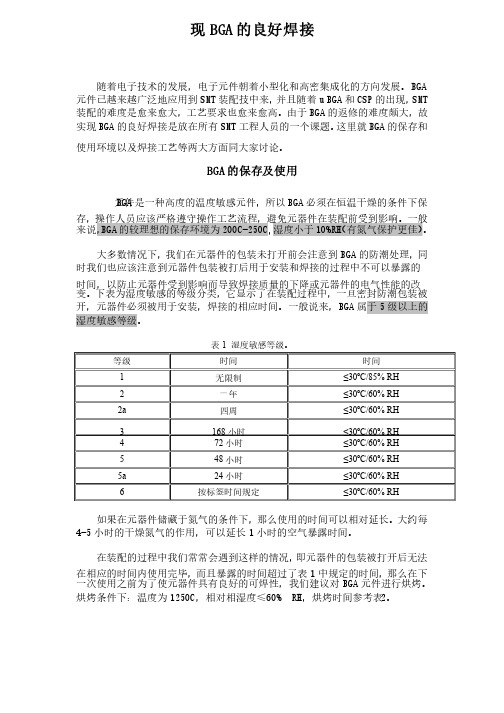

下表为湿度敏感的等级分类,下表为湿度敏感的等级分类,它显示了在装配过程中,它显示了在装配过程中,它显示了在装配过程中,一旦密封防潮包装被一旦密封防潮包装被开,元器件必须被用于安装,焊接的相应时间。

一般说来,开,元器件必须被用于安装,焊接的相应时间。

一般说来,BGA BGA 属于5级以上的湿度敏感等级。

湿度敏感等级。

表1 湿度敏感等级。

湿度敏感等级。

等级 时间 时间 1 无限制 ≤30ºC/85% RH 2 一年 ≤30ºC/60% RH 2a 四周 ≤30ºC/60% RH 3168小时 ≤30ºC/60% RH 4 72小时 ≤30ºC/60% RH 5 48小时 ≤30ºC/60% RH 5a 24小时 ≤30ºC/60% RH 6按标签时间规定≤30ºC/60% RH如果在元器件储藏于氮气的条件下,那么使用的时间可以相对延长。

bga焊接流程

bga焊接流程

BGA(Ball Grid Array)是一种封装技术,它将芯片封装在一个球形矩阵中,通过焊球与电路板上的焊盘连接。

BGA焊接流程如下:

1. 工作环境:BGA焊接需要在洁净、无尘、恒温的环境下进行。

工作区域应定期清洁和维护,以确保焊接质量和设备的长期稳定运行。

2. 放置BGA芯片:拿起准备好的BGA芯片,然后将其放在焊接位置上。

使用镊子和吸嘴将焊球粘贴到BGA芯片的每个引脚上。

3. 加热:当所有的焊球都粘贴完毕后,开始加热BGA芯片和焊球。

通常,初始的温度应该比焊料的熔化温度稍高一些,以帮助焊料湿润和流动到引脚之间。

4. 熔化焊料:当焊料开始熔化时,逐渐提高温度,直到达到焊料的熔化温度。

在熔化过程中,需要保持对BGA芯片和焊球的稳定压力,以防止它们移动或倾斜。

5. 固定焊料:当所有的焊料都熔化并填充到引脚之间的间隙后,继续加热一段时间,使焊料充分硬化和固定。

6. 冷却和检查:待BGA芯片冷却后,检查焊接质量,确保所有焊点牢固、可靠。

请注意,具体的BGA焊接流程可能因芯片类型、封装方式和应用场景而有所不同。

在进行BGA焊接操作之前,请务必仔细阅读相关的工艺文件和操作指南,并遵守相关的安全规定。

bga焊接标准

bga焊接标准

BGA焊接的标准涉及多个方面,包括焊点外观、焊点强度、焊点连接性和

焊点位置精度。

1. 焊点外观:焊点应呈现圆形或近似圆形,焊盘上应无杂物或毛刺。

焊点颜色应均匀、光滑,无明显的焊接缺陷(如裂纹、气泡等)。

2. 焊点强度:焊点应具有足够的强度以保证稳固连接。

通常会进行力学测试,如剪切测试和拉力测试,来评估焊点的强度。

3. 焊点连接性:焊点应能保证元件与PCB之间的稳固连接,以实现良好的

电气性能。

4. 焊点位置精度:焊点的位置精度也是重要的标准之一。

BGA焊接要求焊

球与PCB板上的焊盘位置精确对齐,以保证焊接质量。

以上内容仅供参考,如需BGA焊接的更准确的信息,建议咨询专业焊接技

术人员或查阅相关行业标准。

ibga封装流程

ibga封装流程

IBGA(Insertion-BGA)封装流程通常涉及以下步骤:

1. 准备基板:首先,需要准备一个合适的基板,如印刷电路板(PCB)。

基板的表面应进行清洁和预处理,以确保与BGA封装良好接触。

2. 放置芯片:将待封装的芯片放置在基板的相应位置上,确保芯片与基板的对齐和贴合。

3. 施加焊膏:在BGA封装和基板之间施加适量的焊膏,以确保焊接质量。

4. 回流焊接:将基板放入回流焊炉中,在一定的温度和时间下进行焊接。

这一步将焊膏熔化,使BGA封装与基板连接在一起。

5. 检查和测试:完成焊接后,进行外观检查和电气性能测试,以确保封装的完整性和功能性。

6. 后续处理:根据需要,进行必要的后续处理,如涂覆保护剂或进行其他表面处理。

以上是IBGA封装流程的一般步骤,实际操作中可能因具体要求而有所差异。

请注意,该流程涉及精密操作,需在专业工厂进行,以保证质量和安全性。

bga焊接方法

bga焊接方法

BGA焊接方法是一种表面贴装技术,主要用于连接印刷电路板(PCB)和电子元器件。

BGA是“Ball Grid Array”的缩写,意为球栅阵列,是一种封装形式,其特点是将大量的焊球((通常为锡铅合金)按矩阵排列在芯片底部,以实现与PCB的连接。

BGA焊接方法的主要步骤如下:

1. 预处理:首先对PCB和元器件进行清洁,去除表面的污垢和油脂,以确保良好的焊接效果。

2. 点胶:在PCB上涂抹一层胶水,然后将元器件放置在预定的位置。

胶水的作用是将元器件牢固地固定在PCB上,防止在焊接过程中移动或偏移。

3. 预热:将PCB放入预热炉中,使胶水软化,同时也可以预热焊球,使其更容易熔化。

4. 焊接:使用回流焊炉对PCB进行加热,使焊球熔化并与PCB上的焊盘连接。

在这个过程中,焊球会流动并形成可靠的电气和机械连接。

5. 冷却:焊接完成后,让PCB自然冷却,焊球会重新固化,形成一个坚固的连接。

BGA焊接方法具有高集成度、高性能、小体积等优点,广泛应用于手机、平板电脑、笔记本电脑等电子设备中。

然而,由于其复杂的操作

过程和高昂的设备成本,这种方法通常由专业的电子制造商来完成。

BGA焊接技术

BGA焊接总结报告1 工艺技术原理BGA焊接采用的回流焊的原理。

这里介绍一下锡球在焊接过程中的回流机理。

当锡球至于一个加热的环境中,锡球回流分为三个阶段:预热:首先,用于达到所需粘度和丝印性能的溶剂开始蒸发,温度上升必需慢(大约每秒5° C),以限制沸腾和飞溅,防止形成小锡珠,还有,一些元件对内部应力比较敏感,如果元件外部温度上升太快,会造成断裂。

助焊剂(膏)活跃,化学清洗行动开始,水溶性助焊剂(膏)和免洗型助焊剂(膏)都会发生同样的清洗行动,只不过温度稍微不同。

将金属氧化物和某些污染从即将结合的金属和焊锡颗粒上清除。

好的冶金学上的锡焊点要求“清洁”的表面。

当温度继续上升,焊锡颗粒首先单独熔化,并开始液化和表面吸锡的“灯草”过程。

这样在所有可能的表面上覆盖,并开始形成锡焊点。

回流:这个阶段最为重要,当单个的焊锡颗粒全部熔化后,结合一起形成液态锡,这时表面张力作用开始形成焊脚表面,如果元件引脚与PCB焊盘的间隙超过4mil(1 mil = 千分之一英寸),则极可能由于表面张力使引脚和焊盘分开,即造成锡点开路。

冷却:冷却阶段,如果冷却快,锡点强度会稍微大一点,但不可以太快而引起元件内部的温度应力。

1.1采用的工艺原理对于BGA的焊接,我们是采用BGA Rework Station(BGA返修工作站)进行焊接的。

不同厂商生产的BGA返修工作站采用的工艺原理略有不同,但大致是相同的。

这里先介绍一下温度曲线的概念。

BGA上的锡球,分为无铅和有铅两种。

有铅的锡球熔点在183℃~220℃,无铅的锡球熔点在235℃~245℃. 这里给出有铅锡球和无铅球焊接时所采用的温度曲线。

图1有铅焊接时采用的温度曲线。

图2无铅焊接时采用的温度曲线从以上两个曲线可以看出,焊接大致分为预热,保温,回流,冷却四个区间(不同的BGA返修工做站略有不同)无论有铅焊接还是无铅焊接,锡球融化阶段都是在回流区,只是温度有所不同,回流以前的曲线可以看作一个缓慢升温和保温的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3应用情况

3.1北斗通信产品应用 在小批量生产过程中,由于外加工印制板转厂,将印制

板可焊性涂层由喷涂锡铅加工成了镀水金工艺。该生产厂家 的水金涂层可焊性很差,造成焊接后印制板上的载带封装 BGA:签片虚焊缺陷达50%;通过拆焊,对印制板焊盘进行了 搪锡处理,提高了印制板焊盘的可焊性,解决了生产批次的 虚焊问题。同时,要求厂家更改焊盘涂覆工艺为喷涂锡铅, 在以后批次的生产中,BGA:芯片焊接合格率达到了100%。 3.2装甲兵通信产品的应用

图1焊盘阻焊设计形式一

懈静

板焊盘上,验证结果为后者出现BGA虚焊的比例高达8%。

因此,BGA焊盘设计直接关系到BGA的焊接质量。

标准的BGA焊盘设计如下:

A阻焊层设计

设计形式一(见图1):阻焊层围绕铜箔焊盘并留有间

阻焊覆盖过孔

隙;焊盘间引线和过孔全部阻焊。 设计形式二(见图2)堙1:阻焊层在焊盘上,焊盘铜箔

单位:姗

(2)BGA器件布局不合理。 对于大尺寸的印制板,如果BGA器件摆放在印制板宽度 方向的中间位置,那么由于焊接装配加工中的热变形,印制 板的中间部位变形较大,这样会造成焊接后BGA锡球无法与 焊盘形成可靠共面性连接。在PCBA功能测试过程中,有时 通过给器件体中『日J部位施加一定的压力,电路会工作正常, 否则会出现工作异常、不启动、数据丢失等现象。因此,对 于大尺寸(大于35咖×20姗)的PCB,通常采取将BGA芯 片布放在PCB长边的两侧,这样可有效的解决因为PCB受热 变形引起的虚焊等问题。

(2)器件受潮。 对于TBGA、PBGA等对潮湿敏感的芯片,在焊接、返修 过程中,都必须按规定进行除潮处理,否则芯片内部的潮气 会在高温下膨胀,使芯片内部的线路发生爆裂,从而引起芯 片内部短路或开裂。

(3)锡球变形。 可采取刷阻焊膏一回流工艺,进行锡球的重新熔化来进 行修复。 2.4工艺过程控制不良 (1)焊膏印刷不当。 在焊膏印刷过程中,要确保每一个焊盘焊膏覆盖率达 85%以上,焊盘偏移小于O.1眦,焊膏形状整齐,无漏印、少

(6)印制板焊盘被污染。 对于小批量产品,BGA芯片贴装往往在其它器件手工贴 装后进行,在手工贴装过程中,人体的手部汗迹很容易造成 BGA焊盘的污染,从而影响焊接的可靠性。因此,在BGA贴 装前,需增加。道BGA焊盘清洗工序。 2.3元器件的问题

(1)锡球的氧化。 用于焊接的BGA芯片的焊锡球,外观要求圆润、光亮, 无发暗、发黑、变色等现象,而在实际生产过程中,往往会 因为器件封装、储存不当等造成焊锡球氧化。可采取刷阻焊 膏,重新同流来去除焊锡球表面的氧化层,降低焊接缺陷。

【中图分类号】T0441

【文献标识码】B

【文章编号】1002-0802(2008)09-0235-03

Weld Technology for BGA Package

LI Quan‘。ying

(NO.30 Institute of CETC,Chengdu Siehuan 610041。China)

[Abstract]With the rapid development of electronic communication products,BGA package in the large scale integration field has attracted much attention from the electronic assembly industry,and is widely used in data communication field,thus solving the problems of high density,high performance,multifunction and numerous I/O. This paper presents the structural characteristics of devices by BGA package,and various factors which influence BGA weld technology.These factors include PCB design,PCB manufacturing requirements,component treatment before weld.and the process contr01 of assembly technology.And the reliability and stability of electronic communication products can thus be improved.

收稿日期:2008-04-02。 作者简介:黎全英(1969-),工程师,主要研究方向为电子装联的可制造性设计。

235

万方数据

2 BGA焊接技术的影响因素

盘连接或直接开在焊盘上,焊盘设计图形及尺寸见图3和表1。

2.1设计因素

戳弥

(1)BGA焊盘设计。 据统计,在表面贴装技术中,70%的焊接缺陷是由设计

高密度、高性能、多功能及高I/O数的难题,已大量应用于数字通信领域。文中介绍了BGA封装器件的结构特点,从印制电

路板设计、印制电路板制作要求、元器件焊接前处理、组装工艺过程控制等几个方面阐述了影响BGA芯片焊接技术的各种因

素,借以提高电子通信产品可靠性及稳定性。

【关键词】BGA芯片;球珊阵列;焊盘;阻焊;焊接技术

直径比阻焊开孔尺寸大。 这两种阻焊层设计中,一般优选设计形式一,其优点

是铜箔直径比阻焊尺寸容易控制,且BGA焊点应力集中较小, 焊点有充分的空问沉降,增加了焊点的可靠。

B焊盘设计图形及尺寸

图2焊盘阻焊设计形式二

暑o。l\(叫翁鳓L

碍

H—J‘叫

图3 BGA焊盘设计尺寸

BGA焊盘与过扎采用印制线连接f31,杜绝过孔直接与焊 表1 BG^焊盘设计衰

(4)焊盘平整度差。 喷涂SnPb工艺的印制板,表面平整度要求为3.5~

7胂,肉眼可见焊盘表面凸起或焊锡厚度不均,会造成BGA

在贴装过程中位移及焊锡量不均匀的现象,从而引起BGA;占 片的短路与虚焊。

(5)印制板可焊性差。 印制板可焊性涂层常见的有锡铅喷涂、化学镀镍金、全 板镀金、有机可焊性涂层等4种;其中SnPb喷涂工艺可焊 性最佳,适用于质量要求较高的电子产品(如军用产品), 而全板镀金(金层厚度.般为0.05um)、有机可焊性涂层 可焊性最差,一般应用于民品及要求不高的场合。在实际生 产过程中,对于镀金的印制板,其镀金层的厚度直接影响到 呵焊性,对于大尺、J.的BGA芯片,严重时可导致BGA芯片的 脱落“1。对该类印制板可采用焊盘浸渍来进行可焊性的判断, 要求焊盘上锡率达到100%。对于不良町焊性印制板,可采 取贴装前预涂一层焊锡来杜绝BGA芯片的焊接缺陷。

万方数据

印、粘连等缺陷。否则,会造成虚焊、短路等焊接质量问题。 (2)回流温度设置不当。 典型的铅锡焊膏回流温度曲线见图4:

T

预热区

保温区

回流区

冷却区

图4 BG^回流温度曲线 温度曲线设置不当,会造成冷焊、空洞、虚焊等焊接缺 陷。在实际生产过程中,需要根据PCB的结构、元器件布局、 焊膏类型、BGA封装等进行综合考虑。 BGA芯片焊接的关键工艺控制点为焊膏印刷、回流焊, 需要工艺师根据自己的生产设备和产品,不断的摸索和总结 经验,寻求适用于自己产品的最合理的工艺参数。

236

万方数据

在某项产品的生产中,共加工了五批产品,前四批均有 896~10%的印制板由于BGA芯片不工作而无法测试正常,问 题原因也无法最终锁定,由于生产批量小,一直以来问题都 没有得到彻底解决。后来在第五批的生产中,问题数量越来 越多,情况非常严重,通过生产部门、设计部门的多次讨论 及沟通协调,设计人员也仔细分析了线路原理,最终发现BGA 芯片输入端一个电阻阻值偏大,通过更换电阻,批次整改, 所有的问题都解决了。 2.2印制板制作不好

[Key words]BGA;bal l grid array;pad;weld technology;PCB

O引言

现在人们对通信产品的信息处理能力及存储空间的要求 越来越高,产品的结构也越来越向小型化、多功能化方向发展。 在通信产品的应用领域,产品的核心技术——印制电路板的组 装技术正在发生着巨大的变革,支持电子产品元器件封装向高 密度封装器件转变。BGA芯片具有多引脚、信息处理量大、芯 片尺寸小等特点,已广泛应用于数字通信领域(如手机、IPTV、 手持式保密通信设备等)。目前,BGA芯片的焊接技术在印制电 路板的组装方面已成为必不可少的关键技术。

(1)焊盘大小不均。 由于印制板制作厂家水平的差异,或制作厂家技术不稳 定,同一器件的焊盘有的大,有的小,设计为00.4舢的焊 盘,加工完成后有的为0.4 mm,有的小至0.3 illm。而生产 中应用的焊膏漏印模板足根据CAD文件进行开孔设计的,同 类焊盘开孔尺寸一样。这样,PCBA回流后会造成锡球大小高 度不均匀,从而影响锡球与印制板的共面性而造成虚焊。 (2)阻焊间隙精度不高。 焊盘与阻焊膜的间隙一般为0.1珊,与印制线相连的焊

(3)线路设计。 在线路设计中,在BGA芯片的输入输出网络上线路设计 参数范围太窄,使得在实际应用过程中,由于印制板、器件、 信号传输等产生的系统误差就很容易超出设计范围,造成在 PCBA的功能测试过程中,这些误差会随机出现,时而表现为 某些印制板测试很顺利,某些印制板又测试不出来。缺陷的 直接现象为BGA芯片不工作,因此通常被怀疑为BGA焊接质 量有问题,通过生产部门的原因排查和控制,缺陷仍然存在。

BGA封装技术是采用将圆型或者柱状焊点隐藏在封装体 下面,其特点是引线间距大、引线长度短。在组装过程中, 它的优点是消除了精细间距器件(如0.5间距以下QFP)由于 引线而引起的共平面度差和翘曲度的问题。缺点是由于BGA 的多I/0端位于封装体的下面,其焊接质量的好坏不能依靠 可见焊点的形状等进行判断,运用市面上昂贵的专用检测设 备,也不能对BGA的焊接质量进行定量判定。因此,在BGA 的组装过程中,由于焊点的不可见因素,其焊接质量很难控 制。全面了解影响BGA焊接技术的质量影响因素,在生产过 程中有针对性的进行控制,能有效提高BGA芯片的焊接质量, 确保通信产品的可靠性和稳定性。