蜗杆机构

蜗杆传动机构的特点

蜗杆传动机构的特点蜗杆传动机构是一种常见的传动装置,具有以下几个特点。

1. 转速比大:蜗杆传动机构的转速比通常较大,可以达到几十甚至几百倍。

这是由于蜗杆的螺旋形状决定的,使得蜗杆在传动过程中可以实现大范围的速度降低。

2. 传动效率低:蜗杆传动机构的传动效率较低,一般在30%~80%之间。

这是由于蜗杆与蜗轮之间的摩擦和滑动造成的,导致能量损失较大。

因此,在选择传动装置时,需要根据实际应用需求综合考虑。

3. 传动平稳:蜗杆传动机构的传动平稳性较好。

由于蜗杆与蜗轮之间的啮合面积大,传动过程中摩擦力较大,因此具有较好的抗冲击和减振性能。

这使得蜗杆传动机构在一些对传动平稳性要求较高的场合得到广泛应用。

4. 结构紧凑:蜗杆传动机构通常具有结构紧凑的特点。

蜗杆与蜗轮之间的啮合角度较小,使得整个传动装置的体积相对较小,可以在有限的空间内实现较大的速度降低。

因此,蜗杆传动机构在机械设计中常被用于空间有限的场合。

5. 可靠性高:蜗杆传动机构的可靠性较高。

蜗杆与蜗轮的啮合面积大,摩擦力大,使得传动装置的承载能力较强,能够承受较大的负载。

同时,蜗杆传动机构的结构简单,零部件较少,减少了故障的可能性,提高了传动装置的可靠性。

6. 自锁性能好:蜗杆传动机构具有较好的自锁性能。

蜗杆与蜗轮的摩擦力使得蜗杆传动机构具有一定的防逆转能力,即使在停机或负载变化时,也能保持传动装置的稳定性,避免了意外事故的发生。

7. 加工精度要求高:蜗杆传动机构的加工精度要求较高。

蜗杆和蜗轮的啮合面积大,工作时摩擦力较大,因此需要保证蜗杆和蜗轮的啮合面具有较高的配合精度,避免因加工精度不足而导致的传动效率下降、噪声增加等问题。

蜗杆传动机构具有转速比大、传动效率低、传动平稳、结构紧凑、可靠性高、自锁性能好以及加工精度要求高等特点。

这些特点使得蜗杆传动机构在一些特定的工程领域,如工程机械、船舶、起重设备等方面得到了广泛应用。

常见旋转机构

常见旋转机构

常见的旋转机构包括:

齿轮机构:由两个或更多齿轮组成,通过齿轮之间的啮合传递动力。

齿轮机构具有传动效率高、结构紧凑、承载能力强等优点,因此在许多机械系统中得到广泛应用。

蜗轮蜗杆机构:由蜗轮和蜗杆组成,通过蜗轮蜗杆之间的摩擦力传递动力。

蜗轮蜗杆机构具有传动比大、传动效率高、承载能力强等优点,常用于一些需要较大传动比的机械系统中。

带轮机构:由带轮和皮带组成,通过皮带与带轮之间的摩擦力传递动力。

带轮机构具有结构简单、维护方便、适用范围广等优点,因此在许多机械系统中得到广泛应用。

链轮机构:由链轮和链条组成,通过链条与链轮之间的摩擦力传递动力。

链轮机构具有传动效率高、承载能力强、适用于远距离传动等优点,因此在一些需要较大传动距离的机械系统中得到广泛应用。

凸轮机构:由凸轮,从动件和机架三个基本构件组成的高副机构。

凸轮是一个具有曲线轮廓或凹槽的构件,一般为主动件,作等速回转运动或往复直线运动。

凸轮机构广泛地应用于轻工、纺织、食品、交通运输、机械传动等领域。

棘轮机构:一种能够实现间歇性运动的旋转机构。

它由棘轮和棘爪组成,通过棘爪与棘轮之间的摩擦力使棘轮转动。

棘轮机构具有结构简单、动作可靠、传动平稳等优点,因此在一些需要间歇性运动的机械系统中得到广泛应用。

以上信息仅供参考,如有需要,建议咨询相关领域的专业人士。

涡轮蜗杆传动机构阀门使用方法

涡轮蜗杆传动机构阀门使用方法1.安装与连接:在安装涡轮蜗杆传动机构阀门之前,需要先将其与管道连接好。

连接方式有螺纹连接、法兰连接、焊接连接等。

确保连接牢固,不存在漏气、漏水等现象。

同时,也要注意管道的选材,根据具体的工作介质和工作温度选择合适的材料。

2.阀门的开关:涡轮蜗杆传动机构阀门的开关操作需要使用手动或电动的方式。

对于手动操作,需要使用手轮或手柄旋转,通过涡轮蜗杆传动机构实现阀门的开关。

对于电动操作,可以通过电动装置控制涡轮蜗杆传动机构阀门的开关。

在进行开关时,要确保力度适中,不要过大或过小,以免损坏阀门。

3.液压控制:在一些特殊场合,需要通过液压控制涡轮蜗杆传动机构阀门的开关。

这时需要使用液压装置控制涡轮蜗杆传动机构阀门的运动。

在进行液压控制时,要确保液压装置工作正常,液压管路没有泄漏,液压油的压力和流量符合要求。

4.调节与控制:涡轮蜗杆传动机构阀门不仅可以实现开关功能,还可以进行流量调节和压力控制。

通过调整阀门的开度,可以控制介质的流量;通过调整阀门的压力差,可以实现压力控制。

在进行调节和控制时,需要根据实际情况选择合适的开度和压力差,以达到预期的调节效果。

5.维护与维修:涡轮蜗杆传动机构阀门在使用过程中需要进行定期的维护和维修。

维护包括清洁阀门表面,检查阀门密封性,润滑涡轮蜗杆传动机构等;维修包括更换磨损的密封垫、修复损坏的阀门零部件等。

在进行维护和维修时,需要先切断阀门与管道之间的连接,确保安全。

总之,涡轮蜗杆传动机构阀门是一种使用涡轮蜗杆传动原理的阀门,适用于各种工业领域。

在使用涡轮蜗杆传动机构阀门时,需要注意安装与连接、阀门的开关、液压控制、调节与控制以及维护与维修等方面。

只有正确使用和维护涡轮蜗杆传动机构阀门,才能保证其正常工作,延长使用寿命。

机械设计基础:蜗杆机构

二、蜗杆蜗轮传动的方向判断

蜗轮的转向不仅与蜗杆的转向有关,而且与其螺旋线方向有关 蜗杆同螺旋相似,分为左旋和右旋。为了在车床上加工的方便, 尽可能使用右旋蜗杆。 顺时针旋转时旋入的螺纹,称为右旋螺纹; 逆时针旋转时旋入的螺纹,称为左旋螺纹。

右旋蜗杆

右手法则:四指弯曲方向同螺纹 转动方向一致,拇指 指向螺杆相对螺母的 运动方向。

机械设计基础

蜗杆机构

一、蜗轮蜗杆的形成

蜗杆传动由蜗杆和蜗轮组成,用于传递空间两交错轴间的运动 和动力,通常蜗杆为主动。两轴线的交错角Σ可为任意值,一 般采用Σ=90°

圆弧圆柱蜗杆机构

ห้องสมุดไป่ตู้

蜗杆:

齿数z1特别少(一般 z1=1~4),它的齿可以 绕圆柱一周以上,变成 一个螺旋。

传动比:

i z2 z1

蜗轮回转方向

右旋蜗杆:

右手法则:书P75

左手法则:以左手握住蜗杆, 四指指向蜗杆的转向, 则拇指的指向为啮合 点处蜗轮的线速度方 向。

左旋蜗杆:

左手法则:书P75

右手法则:以右手握住蜗杆, 四指指向蜗杆的转向, 则拇指的指向为啮合 点处蜗轮的线速度方 向。

例题:P86 习题5-1

左旋蜗杆

左手法则:四指弯曲方向同螺纹 转动方向一致,拇指 指向螺杆相对螺母的 运动方向。

两类问题:

1. 已知蜗杆、蜗轮的轮齿旋向和二者之一的转向,确定另一个 的转向;

2. 已知蜗轮、蜗杆的转向,确定二者轮齿的转向。

蜗杆蜗轮机构转向的箭头标注

右旋蜗杆

蜗杆回转方向

蜗杆上一点 线速度方向

机构运 动简图

《涡轮蜗杆传动机构》课件

涡轮蜗杆传动机构被用于风力 发电机组,将风能转换为电能。

涡轮蜗杆传动机构用于驱动输 送系统,提供高扭矩和稳定运 行。

升降机

涡轮蜗杆传动机构被应用在升 降机中,实现垂直运动。

涡轮蜗杆传动机构发展趋势和技术挑战

1

数字化技术

涡轮蜗杆传动机构将与数字化技术相

高效节能

2

结合,实现智能控制和监测。

继续研究改进设计,提高效率和节能

涡轮蜗杆传动机构设计中的考虑因素

1 效率与损耗

设计时需要平衡效率和 传动损耗,提高传动效 率。

2 材料与制造

选择合适的材料和制造 工艺以确保涡轮蜗杆传 动机构的可靠性和耐用 性。

3 减振和降噪

考虑减少振动和噪音的 措施,提高涡轮蜗杆传 动机构的运行平稳性。

涡轮蜗杆传动机构案例分析

风பைடு நூலகம்发电

输送系统

性能,减少传动损耗。

3

材料与制造先进

发展高强度、耐磨材料和先进制造技 术,提高涡轮蜗杆传动机构的可靠性 和寿命。

结论和展望

涡轮蜗杆传动机构作为一种重要的传动机构,将继续在各个领域发挥重要作 用,并不断迎接发展趋势和技术挑战。

涡轮蜗杆传动机构优点和应用

高传动比

涡轮蜗杆传动机构可以实现非常高的传动比, 适用于需要减速的应用。

大扭矩传递

由于蜗杆与蜗轮的接触面积较大,涡轮蜗杆 传动机构可以传递较大的扭矩。

静音运行

由于接触面的滚动性质,涡轮蜗杆传动机构 可以实现相对静音的运行。

应用广泛

涡轮蜗杆传动机构广泛用于工业、交通、航 空航天等领域。

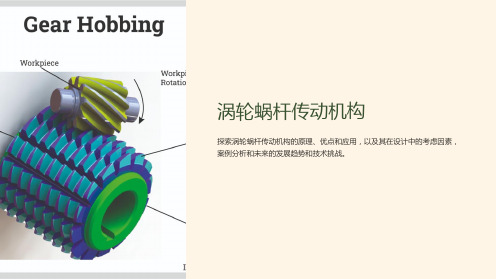

涡轮蜗杆传动机构

探索涡轮蜗杆传动机构的原理、优点和应用,以及其在设计中的考虑因素, 案例分析和未来的发展趋势和技术挑战。

螺旋传动和蜗杆传动机构的类型及功能

4.1 螺旋传动

(2)直线运动距离测算普通螺旋传动中,螺杆(或螺母)的移

动距离与螺纹的导程有关。螺杆相对螺母每回转一圈,螺杆

(或螺母)移动一个等于导程的距离。因此移动距离等于回转

圈数与导程的乘积,即 L NPh 式中 L —螺杆(或螺母)的移动距离,mm ;

N -回转圈数;

互反变量,如图10-5所示

上一页 下一页 返回

第二节 逻辑代数的基本定律和逻辑 函数的化简

用卡诺图化简逻辑函数的步骤如下: .用卡诺图表示逻辑函数; .按化简方法,将相邻的1方格圈起来,直到所有1方格被圈完

为止; ·将每个圈所表示的最小项写出并相加,得到逻辑函数的最简与

或表达式。 例10-6 用卡诺图化简。

返回

第二节 逻辑代数的基本定律和逻辑 函数的化简

一、逻辑代数的基本公式

1.变量和常量的关系定律 (1)0、1律 A+0=A A+1=1 A·0=0 A·1=A (2)互补律 A+A=1 A·A=0

下一页 返回

第二节 逻辑代数的基本定律和逻辑 函数的化简

2.逻辑代数基本定律

(1)交换律 A+B=B+A A ·B=B ·A

Ph -螺纹导程,mm 。

(3)判定直线运动的方向普通螺旋传动时,从动件作直线运

动的方向不仅与螺纹的回转方向有关,还与螺纹的旋向有关。

正确判定螺杆或螺母的移动方向十分重要。

上一页 下一页 返回

4.1 螺旋传动

具体的判定方法: .左旋螺纹用左手,右旋螺纹用右手。手握空拳,四指指

向与螺杆(或螺母)回转方向相同,大拇指竖直。 .若螺杆(或螺母)回转,螺母(或螺杆)移动,则大拇指指

蜗轮蜗杆结构的三大特点

蜗轮蜗杆结构的三大特点一、引言蜗轮蜗杆结构是一种常见的传动机构,在工业生产中广泛应用。

它的结构简单,传动效率高,使用寿命长,因此备受青睐。

本文将从三个方面详细介绍蜗轮蜗杆结构的特点。

二、第一特点:传动效率高1.1 蜗轮蜗杆结构的原理蜗轮和蜗杆是一对啮合元件,其中蜗轮是一个外形为旋转椭圆体的齿轮,齿数较少;而蜗杆则是一个外形为旋转圆柱体的齿条,齿数较多。

当两者啮合时,由于摩擦力和滚动摩擦力的作用,在不同角度下转动时可以实现大幅度减速。

1.2 传动效率高的原因由于在运行过程中只有一个齿数少、直径小的齿轮与一个齿数多、直径大的齿条啮合,因此摩擦力和滚动摩擦力减小了传动损失。

同时,在工作时两者间有很小空隙,这样就可以避免其他机械传动中常见的“齿隙现象”,从而提高了传动效率。

三、第二特点:结构简单2.1 蜗轮蜗杆结构的组成蜗轮蜗杆结构由蜗轮、蜗杆和支撑架等组成。

其中,蜗轮和蜗杆是主要的啮合元件,而支撑架则是用于固定和支撑整个传动机构。

2.2 结构简单的优点由于其结构简单,制造成本低,维护方便,并且不需要润滑油等附加设备,因此在工业生产中得到广泛应用。

四、第三特点:使用寿命长3.1 蜗轮蜗杆结构的耐磨性能由于在运行时只有一个齿数少、直径小的齿轮与一个齿数多、直径大的齿条啮合,因此摩擦力和滚动摩擦力减小了传动损失。

同时,在工作时两者间有很小空隙,这样就可以避免其他机械传动中常见的“齿隙现象”,从而减少了磨损。

3.2 使用寿命长的原因由于蜗轮蜗杆结构的传动效率高,结构简单,摩擦损失小,因此使用寿命长。

同时,在工作过程中,由于没有齿隙现象的存在,所以也不会产生噪音和振动等问题。

五、结论综上所述,蜗轮蜗杆结构具有传动效率高、结构简单、使用寿命长等三大特点。

这些特点使得它在工业生产中得到广泛应用,并且在未来的发展中也有着广阔的前景。

蜗轮及蜗杆机构

蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。蜗轮与蜗杆在其中间平面内相当于齿轮与齿条,蜗杆又与螺杆形状相似。

二、基本参数:

模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数 、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即蜗轮端面的模数和压力角,且均为标准值;蜗杆直径系数q为蜗杆分度圆直径与其模数m的比值。

3.蜗杆头数推荐值为1、2、4、6,当取小值时,其传动比大,且具有自锁性;当取大值时,传动效率高。

与圆柱齿轮传动不同,蜗杆蜗轮机构传动比不等于,而是,蜗杆蜗轮机构的中心距不等于,而是。

4.蜗杆蜗轮传动中蜗轮转向的判定方法,可根据啮合点K处方向、方向(平行于螺旋线的切线)及应垂直于蜗轮轴线画速度矢量三角形来判定;也可用“右旋蜗杆左手握,左旋蜗杆右手握,四指拇指”来判定。

5.传动效率较低,磨损较严重。蜗轮蜗杆啮合传动时,啮合轮齿间的相对滑动速度大,故摩擦损耗大、效率低。另一方面,相对滑动速度大使齿面磨损严重、发热严重,为了散热和减小磨损,常采用价格较为昂贵的减摩性与抗磨性较好的材料及良

蜗轮及蜗杆机构常被用于两轴交错、传动比大、传动功率不大或间歇工作的场合。

1.蜗杆导程角()是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角,与螺杆螺旋角的关系为,蜗轮的螺旋角,大则传动效率高,当小于啮合齿间当量摩擦角时,机构自锁。

2.引入蜗杆直径系数q是为了限制蜗轮滚刀的数目,使蜗杆分度圆直径进行了标准化m一定时,q大则大,蜗杆轴的刚度及强度相应增大;一定时,q小则导程角增大,传动效率相应提高。

三、蜗轮蜗杆正确啮合的条件

1.中间平面内蜗杆与蜗轮的模数和压力角分别相等,即蜗轮的端面模数等于蜗杆的轴面模数且为标准值;蜗轮的端面压力角应等于蜗杆的轴面压力角且为标准值,即 ==m ,==

涡轮蜗杆传动机构

蜗轮、蜗杆的结构

1.蜗轮的结构 常用蜗轮的结构形式如

下:

2.蜗杆的结构 蜗杆通常与轴做成一体,称为蜗杆轴。

(1)铣制蜗杆

(2)车制蜗杆

工作特点

通过涡轮以及蜗杆90度的交叉配合实现传动。 构紧凑、并能获得很大的传动比,一般传动比为

7-80。 工作平稳无噪音。 传动功率范围大。 可以自锁。 传动效率低,蜗轮常需用有色金属制造。蜗杆的螺

涡轮蜗杆外部形状

蜗轮蜗杆减速机

涡轮蜗杆简介

蜗轮是一种与蜗杆相啮合、齿 形特殊的齿轮。蜗轮齿部的切削 加工一般用滚齿机完成,主要有 滚齿和飞刀切齿两种方法。制造 精密蜗轮时,可在滚齿或切齿后 再进行剃齿、珩齿或研齿等精整 加工。

结构:由蜗杆与蜗轮互相啮 合组成的交错轴间的齿轮传动。 通常两轴的交错角为90°。一 般蜗杆为主动件,蜗轮为从动 件。

4)传动效率较低,磨损较严重。蜗轮蜗杆啮 合传动时,啮合轮齿间的相对滑动速度大, 故摩擦损耗大、效率低。另一方面,相对滑 动速度大使齿面磨损严重、发热严重,为了 散热和减小磨损,常采用价格较为昂贵的减 摩性与抗磨性较好的材料及良好的润滑装置, 因而成本较高 5)蜗杆轴向力较大

蜗轮及蜗杆机构的特点

1)可以得到很大的传动比:两轮啮合齿面 间为线接触,其承载能力大大高于交错轴 斜齿轮机构

2)蜗杆传动相当于螺旋传动,为多齿啮合传 动,故传动平稳、噪音很小

3)具有自锁性。当蜗杆的导程角小于啮合轮 齿间的当量摩擦角时,机构具有自锁性, 可实现反向自锁,即只能由蜗杆带动蜗轮, 而不能由蜗轮带动蜗杆。如在其重机械中 使用的自锁蜗杆机构,其反向自锁性可起 安全保护作用

旋有单头与多头之分。

用途

蜗轮蜗杆机构常用来传递两交错 轴之间的运动和动力。蜗轮与蜗杆 在其中间平面内相当于齿轮与齿条, 蜗杆又与螺杆形状相似。

蜗轮蜗杆的原理及应用

蜗轮蜗杆的原理及应用蜗轮蜗杆是一种常见的齿轮传动机构,由蜗杆和与之配合的蜗轮组成。

蜗杆是一种螺旋形的圆柱,蜗轮是一种齿轮,其齿数与蜗杆的螺旋线数相对应。

蜗杆与蜗轮的工作原理是通过螺旋斜面实现传动,具有较大的传动比和较小的体积。

蜗轮蜗杆传动机构的工作原理如下:当蜗杆转动时,螺旋形的蜗杆将驱动蜗轮旋转,同时利用螺旋线的斜面,将转动力矩转化为垂直传动力,使得蜗轮相对于蜗杆的转动角度较小。

由于蜗杆的螺旋角度很小,而蜗轮齿数较多,所以蜗轮蜗杆传动机构具有较大的传动比。

蜗轮蜗杆传动机构的应用广泛,下面介绍几个典型的应用领域。

1. 工程机械领域:蜗轮蜗杆传动机构常用于工程机械中,如起重机、挖掘机、翻斗车等。

由于蜗轮蜗杆传动机构具有较大的传动比,可以实现较大的减速比,从而提高工程机械的扭矩输出,并保证机械设备的稳定性和安全性。

2. 电动门窗和升降平台:蜗轮蜗杆传动机构通常作为电动门窗和升降平台的驱动装置,通过蜗轮蜗杆的传动,可以实现门窗和平台的平稳升降动作,具有稳定性好、传动平稳、噪音小等优点。

3. 舞台机械和剧院设备:蜗轮蜗杆传动机构广泛应用于舞台机械和剧院设备中,如舞台升降机、旋转舞台等。

通过蜗轮蜗杆传动,可以控制舞台的上升、下降和旋转,实现舞台装置的精准控制和平稳运动。

4. 自动化生产线:蜗轮蜗杆传动机构常用于自动化生产线中,如输送机、搅拌机、包装机等。

蜗轮蜗杆传动机构具有传动比大,可靠性高,适应大负载和高速运动的特点,能够满足自动化生产线的工作要求。

5. 可调传动装置:蜗轮蜗杆传动机构还可以用于可调传动装置中,如变速器、差速器等。

通过改变蜗轮蜗杆传动机构的传动比,可以实现对传动装置的转速、扭矩等参数的调节,从而满足不同工况下的需求。

总结起来,蜗轮蜗杆传动机构是一种常见的齿轮传动装置,具有传动比大、紧凑、结构简单等优点,广泛应用于各个领域。

其应用范围包括工程机械、电动门窗、升降平台、舞台机械和剧院设备、自动化生产线以及可调传动装置等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

352. 2

160 16000

m2d1 (mm3) (mm) (mm)

12.5 (90) 112 (140)

315

m2d1 (mm3)

1406 2

1750 0

2187 5

3125 0

2867 2

4608 0

6400 0

6400 0

12600 0

普通蜗杆传动的参数与尺寸1

§11-3 普通蜗杆传动的参数与尺寸

§11-2 蜗杆传动的类型

三、锥蜗杆传动

特点:

① 同时接触的点数较多,重合度大; ② 传动比范围大,一般为10~360; ③ 承载能力和效率较高,可节约有色金属; ④ 制造安装简便,工艺性好。

配对蜗轮的加工

上述各类蜗杆的配对蜗轮,均是按范成法原理,在滚 齿机上用滚刀加工的。蜗轮滚刀齿廓与相应的蜗杆齿廓 一致;滚切时的中心距,也与蜗杆传动的中心距相同。

α0 直廓 α0

db

凸廓

I

I

§11-2 蜗杆传动的类型

锥面包络圆柱蜗杆(ZK蜗杆)

用铣床加工,且便于在磨床上磨削,故蜗杆精度较高, 应用日益广泛。

§11-2 蜗杆传动的类型

一、圆柱蜗杆传动

2.圆弧圆柱蜗杆传动(ZC蜗杆)

圆弧圆柱蜗杆传动的特点: ① 效率高,一般可达90%以上;

② 接触为线接触,承载能力高,一般情况下 约为普通圆柱蜗杆传动的1.5~2.5倍;

2α

蜗杆的轴面

中间平面

蜗轮的端面

§11-3 普通蜗杆传动的参数与尺寸 一、模数m和压力角a

正确啮合条件:蜗杆的轴面模数、压力角应与蜗轮的端面 模数、压力角相等,即 且蜗杆的导程角γ1=蜗轮的螺旋角β2 ma1= mt2 = m αa1= αt2=α

蜗杆的轴面

普通蜗杆传动的参数与 尺寸1

2α

中间平面

ZC蜗杆 2.4

ZI蜗杆 Z E Z E Z L(ZA,AN,ZK蜗杆亦 Ⅱ 0 可近似查用)

KFn

KT2 a

3

H

Ⅲ

不均匀、小冲击

25~50

不均匀、大冲击

>50 大 1.2

每小时起动次数

将Fn换算成T2和d2的关系式, 小 较大 d /a 2.0 1 将d2、L0、ρΣ换算成中心距的函数 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.55 0.6

第十一章 蜗杆传动

§11-1 蜗杆传动概述 §11-2 蜗杆传动的类型 §11-3 普通蜗杆传动的参数与尺寸 §11-4 普通蜗杆传动的承载能力计算 §11-5 普通蜗杆传动的效率、润滑与热平衡 §11-6 圆柱蜗杆和蜗轮的结构设计

第十一章 蜗杆传动

§11-1 蜗杆传动概述 §11-2 蜗杆传动的类型 §11-3 普通蜗杆传动的参数与尺寸 §11-4 普通蜗杆传动的承载能力计算 §11-5 普通蜗杆传动的效率、润滑与热平衡 §11-6 圆柱蜗杆和蜗轮的结构设计

§11-1 蜗杆传动概述 §11-2 蜗杆传动的类型 §11-3 普通蜗杆传动的参数与尺寸 §11-4 普通蜗杆传动的承载能力计算 §11-5 普通蜗杆传动的效率、润滑与热平衡 §11-6 圆柱蜗杆和蜗轮的结构设计

§11-4 普通蜗杆传动的承载能力计算 一、蜗杆传动的失效形式、设计准则及常用材料

普通蜗杆传动的承载能力计算1

蜗轮的端面

§11-3 普通蜗杆传动的参数与尺寸

1. 模数m 模数m取标准值,与齿轮模数系列不同。

蜗杆模数m值 GB10088-88

第一系列 第二系列 1, 1.25, 1.6, 2, 2.5 , 3.15, 4, 5, 6.3 8 10, 12.5, 16, 20, 25, 31.5, 40 1.5, 3, 3.5, 4.5, 5.5 6, 7, 12, 14

γ↑→η↑

§11-3 普通蜗杆传动的参数与尺寸

因为蜗杆的模数m、分度圆直径d1由强度计算获得,是一组确 定值,所以齿距pa=πma也为确定值。 故有 z1=1 d1 P=πma z1↑→γ↑→η↑ pa

γ

γ

pz=z1pa

πd1分度圆周长

z1=2

pa

γ

d1

γ

πd1分度圆周长

pz=z1pa

§11-3 普通蜗杆传动的参数与尺寸

☻开式传动:多发生齿面磨损和轮齿折断, 设计准则:按齿根弯曲强度进行设计。

另外,若蜗杆较长,还应进行蜗杆刚度计算。

§11-4 普通蜗杆传动的承载能力计算

2. 常用材料 蜗杆:钢材

同齿轮,五种失效形式都有。

普通蜗杆传动的承载能力计算1

材料的基本要求:足够的强度、减摩、耐磨和抗胶合性

高速重载:15Cr、20Cr渗碳淬火,或45钢、40Cr淬火。 低速中轻载:45钢调质。

2. 压力角α GB10087-88 阿基米德蜗杆压力角标准值:α=20°

动力传动,当γ> 30°,推荐:α=25°

分度传动,推荐用 α=15°或 12 °

普通蜗杆传动的参数与尺寸1

§11-3 普通蜗杆传动的参数与尺寸

二、蜗杆的分度圆直径d1

由于蜗轮是用与蜗杆尺寸相同的蜗轮滚刀配对加工而成的,为了限制

杆变长,支承间距加大,降低蜗杆的弯曲刚度。

蜗杆头数z1与蜗轮齿数z2的荐用值

i=Z2/Z1 Z1 Z2

≈5

7~15 14~30

6

4 2

29~31

29~61 29~61

29~82

1

29~82

§11-3 普通蜗杆传动的参数与尺寸

普通圆柱蜗杆传动的几何尺寸计算

名 称 计 算 公 式

蜗杆中圆直径,蜗轮分度圆直径 齿顶高 齿根高 顶圆直径 根圆直径 蜗杆轴向齿距、蜗轮端面齿距 径向间隙 中心距

蜗 杆 d1 =mq ha=m df =1.2mq da1=m(q+2) df1=m(q-2.4) pa1=pt2= px=π m

蜗 轮 d2=mz2 ha=m df =1.2mq da1=m(q+2) df2=m(q-2.4)

c=0.2 m a=0.5(d1 + d2) m=0.5m(q+z2)

第十一章 蜗杆传动

三、蜗杆的头数z1

较少的蜗杆头数(如:单头蜗杆)可以实现较大的传动比,但传动效 率较低;蜗杆头数越多,传动效率越高,但蜗杆头数过多时不易加工。通 常蜗杆头数取为1、2、4、6。

i

n1 n2

z2 z1

蜗杆传动的效率:

效率符合下式: 且有

tan( ) tan( v )

蜗杆传动可以视为螺杆与螺母间的螺旋传动,故蜗杆传动的

第十一章 蜗杆传动

§11-1 蜗杆传动概述 §11-2 蜗杆传动的类型 §11-3 普通蜗杆传动的参数与尺寸 §11-4 普通蜗杆传动的承载能力计算 §11-5 普通蜗杆传动的效率、润滑与热平衡 §11-6 圆柱蜗杆和蜗轮的结构设计

§11-3 普通蜗杆传动的参数与尺寸

阿基米德蜗杆传动:

蜗杆与蜗轮啮合时,在中间平面上相当于齿轮齿条的啮合。

1 1.15

<25

ρ KV为动载系数,当蜗轮速度v2≤3m/s时,KV=1~1.1; 蜗杆传动的接触线长度和曲率半径对接触强度的影响系数 当蜗轮速度v2>3m/s时,KV=1.1~1.2。 Kβ为齿向载荷分布系数,载荷平稳时,Kβ=1; K-载荷系数 载荷变化时,Kβ=1.1~1.3。

Z -接触系数,即

蜗轮:有色金属(铸锡青铜、铸铝铁青铜、灰铸铁等) ZCuSn10P1 ZCuSn5Pb5Zn5 vs3 重要传动 耐磨性好、抗胶合 ZCuAl10Fe3 HT200

vs 4 m/s 价格便宜

vs 2 m/s 经济、低速

∵蜗轮材料较弱,失效经常发生在蜗轮的轮齿上 ★∴按蜗轮轮齿进行承载能力计算。

§11-4 普通蜗杆传动的承载能力计算 三、蜗杆传动强度计算

1. 蜗轮齿面接触疲劳强度计算

K=KAKVKβ,其中KA为使用系数,由下表确定。 1 1 zρ的确定

zFca ( ρ 3.6

H 工作类型

载荷性质

起动载荷 KA

1

2

)

(

1 1

3.2 2

1 Ⅰ2

2

)L

E1 均匀、无冲击 E1 2.8

m2d1 (mm3)

m d1 (mm) (mm)

18

51.2 71.68

72

89.6

4

112

142

140

175

5

221.9

281

(50) 800

71 1136

(40) 1000

50 1250

(63) 1575 10 (112) 11200 20 (224) 896000

90 2250

m2d1 (mm3) 277.8 m d1 m d1 (mm) (mm)

③ 与普通圆柱蜗杆传动相比,具有体积小, 质量小,结构紧凑等优点。

ha hf

sf s sa

rf

已广泛应用到冶金、矿山等重型机械设 备的减速机构中。

r ra

ρ

πm

α0

L'

蜗杆的螺旋面是用刃边为凸圆 弧形的车刀切制的。

l'

§11-2 蜗杆传动的类型

二、环面蜗杆传动

环面蜗杆传动的特点: 1. 同时参与啮合的齿数多,传动平 稳,且承载能力强,约为阿基米 德蜗杆传动的2~4倍; 2. 齿面有利于润滑油膜的形成,传 动效率高,一般可达85%~90% 可; 3. 要求制造和安装精度高

四、导程角

tan z1 m

普通蜗杆传动的参数与尺寸2

d1

z1m d1

z1 q

β1

规定蜗杆的直径系数: q= d1/m 蜗杆的直径: d1 = m q 蜗轮的直径:d2 = m z2