UV涂装常见不良原因分析及改善对策

UV涂装常见不良原因分析及改善对策

7.涂料批次更换,原油光泽差异

7.通知供应商重新调整涂料

8.喷房或烤箱的温湿度不稳定

8.稳定喷房和烤箱的温湿度

9.涂料性能问题(如底漆+印刷+面漆) 9.在喷面漆之前增加一层primer

1.素材来料不良

1.把不良素材挑选出来同时通知成型改善

2.轨道内有异物凸起

2.对轨道进行确认清理

13

划伤

3.自动线立杆变形导致两立杆产品相互碰 3.修理或更换变形的立杆

高导致容剂挥发过快

第一段的温度

1.喷幅太小

1.适当增大喷幅

2.喷枪位置、角度不佳

2.调整喷枪位置、角度

3.泵浦或喷枪压力不稳定

3.确认稳定泵浦或喷枪压力

4.涂料粘度变高

4.定时确认涂料粘度并保证其稳定

11

色差

5.喷涂膜厚不均匀

5.定期检查产品湿膜状态及膜厚,并同底漆首

6.原油搅拌不均匀

件进行颜色对比

1.涂料吐出量过大 2.喷涂距离过近 4 积漆(挂 3.涂料粘度太低 流) 4.喷幅太小 5.喷枪位置、角度不佳 6.泵浦或喷枪压力突然增大

1.涂料吐出量太小或喷枪被堵 2.喷涂距离太远 5 少油(漆 3.涂料粘度太低 薄) 4.喷幅太宽 5.喷枪位置、角度不佳 6.泵浦或喷枪压力突然降低

改善方法

1.降低压缩空气压力 2.更换合适的空气帽或喷嘴 3.缩小喷涂距离 4.适当降低涂料粘度

4.如NO.2/3项无法改善,需先对素材进行打磨

牙边

1.根本原因为素材问题

17

披锋

2.擦拭不到位

3.喷涂膜厚不够

1.成型调机改善或对素材进行打磨处理 2.增加擦拭力度和次数并进行检查 3.适当增加喷涂膜厚或调整涂料粘度

UV常见问题及解决方法

当表面张力较高的涂料涂覆于表面自由能较低的底材上,也就是涂料表面张力与底材表面张力相差太大时,容易造成涂料对底材的润湿性不良,接触角变大,使涂料有保持滴状倾向而裸露出被涂面,特别是罩光清漆和颜料份较少的色漆,比较容易出现这种缺陷,而且不容易修补。

1缩孔现象缩孔是由低表面张力的小颗粒或小液滴杂物产生的,它们可能存在于塑胶底材上、涂料中或飞落在刚刚涂覆好的湿膜上。

某些低表面张力物质溶解在湿膜中产生一个局部的表面张力差,Marangoni效应将这低表面张力部分的湿膜从颗粒流开,试图覆盖周围高表面张力的湿膜。

随着流动的发生,溶剂的挥发,表面张力差增大。

流动继续,溶剂的挥发增大了黏度,阻碍了流动而最终形成凹下的缩孔。

常见解决方法使用助剂降低涂料表面张力以减少缩孔增加流平。

它可将表面张力降低到大多数会引起缩孔杂物的表面张力以下。

2橘纹现象橘皮现象是涂漆过程中常见又较难克服的流平性问题,影响因素众多,大大地影响到涂膜的平整性。

原因及对策如下:(1)在喷涂过程中,由于溶剂挥发太快,湿膜黏度急剧增加,使流平变得困难而产生橘皮。

措施是根据环境季节温度变化来选择合适的稀释剂,例如[url=javascript.:;]聚氨酯[/url]涂料的稀释剂有冬用和夏用之分。

(2)塑料工件温度太高,使溶剂瞬间挥发,湿膜来不及流平。

(3)喷涂时出漆量太小或喷涂距离太远,表面沉积涂膜太薄,流平变得困难。

(4)[url=javascript.:;]喷枪[/url]雾化不良,漆雾颗粒过大也产生橘纹。

降低出漆量并提高压缩空气输出量,改善雾化性能。

(5)喷涂距离太近。

喷距太近虽然涂膜厚有利于流平,但压缩空气的冲击力使厚涂膜产生更大的橘纹,反而使流平性变差。

(6)涂料黏度过大。

涂料粘度大时,涂料雾化性和湿膜流平性都差。

因按照施工规范进行兑稀并采用带恒温装置的喷涂设备。

(7)环境温度偏高,或闪干时间不足就进行烘烤。

(8)喷涂室内空气流速太快,使湿膜溶剂快速挥发而难以流平。

UV常见问题及改善对策

UV常见问题及改善对策一:光泽不好、亮度不够1 、UV光油粘度太低,涂层太薄2 、乙醇等非反应型溶剂稀释过量3 、UV 油涂布不均匀4 、纸张吸收性太强5 、网纹辊太细,供油量不足1> 、根据纸张的不同情况适当提高UV 光油的粘度和涂布量2 >、对渗透吸收性强的纸张,可先行涂布一层底油二:干燥不好、光固化不彻底、表而发粘1 、紫外灯管老化,强度减弱2 、UV 光油存储时间过长3 、非反应型稀释剂加入过多4 、机器速度过快1> 、在固化速度要求小于0. 5S 的情况下,必须保证高压汞灯的功率一般不小于120 w/cm2 >、灯管要及时更新,不要等坏了再换,必要时加入一定量的UV 光油固化促进剂,加速干燥三:印刷品表而UV光油涂不上、发花1 、UV 光油粘度低,涂层太薄2 、油墨中含调墨油或干燥油过多3 、油墨表面已晶化4 、油墨表面防粘材料(硅油、喷粉) 过多5 、涂胶网辊太细1> 、对要求UV 上光的产品印刷时必须采取相应措施,创造条件2> 、上UV 光油时适当涂厚些,必要时可通过上底油或更换特殊光油来解决问题四:UV上光涂层有白点和针孔1 、涂层太薄2 、网纹辊太细3 、非反应型稀释剂如乙醇加入量过多4 、印刷品表面粉尘较多1> 、生产环境及印刷品表而应保持护清洁,增加涂层厚度,也可加入少量平滑助剂2 >、稀释最好采用参与反应的活性稀释剂五:表而涂布不匀、有条纹及桔皮现象1 、UV 光油粘度过高2 、涂布辊太粗不光滑3 、压力大小不均匀4 、涂布量过大5 、UV 光油的流平性差1> 、降低UV 光油粘度,减少涂布量,压力调整均匀2 >、涂布辊应磨细、磨光,可加入少量流平剂六:UV光油附着力不好1 、印刷品上油墨表而晶化2 、印刷油墨中的辅助材料不合适3 、UV 光油本身粘附力不足4 、光固化条件不当1> 、印刷工艺要提前考虑上光条件2> 、已印好的产品需要涂上增强附着力的底油七:UV光油变稠、有凝胶现象1 、UV 光油存储时间过长2 、光油未能完全避光存储3 、存储温度偏高1 >、注意UV 光油的有效使用期,严格避光存储2 >、存储温度以5 一25 ℃为宜八:残留气味大1 、干燥固化不彻底2 、UV 光油抗氧干扰能力差3 、UV 光油中非反应型稀释剂加入过多1 >、UV 光油干燥固化必须彻底,加强通风2 >、必要时更换UV 光油品种。

UV处理剂分析涂装常见的问题!

UV处理剂分析涂装常见的问题!(此方案由东莞炅盛UV处理剂整理发布)UV涂装的UV漆漆膜是立体状结构,硬度大,耐磨性好,透明度好,产品耐刮碰、耐摩擦,经得起时间的考验。

使产品色差较小,质量稳定。

UV处理剂是解决UV涂装过程中出现附着力差、掉漆现象或者是不良品返工返喷的一种处理剂,环保不含卤素,生产高效,成本低。

那么UV涂装中常常出现哪些问题,又该如何解决呢?1.UV上光膜面上出现条痕、起泡、起皱的原因及解决的方法有哪些?1.UV光油黏度太高。

加入适量的稀释剂,降低光油黏度。

2.光油的涂布量大。

适当减少涂布量。

3.光油对印刷品表面墨层润湿性差。

选择适合油墨性质的上光油。

4.上光加工时的工艺条件同上光油适性不匹配,流平性差。

调整工艺参数,使其与上光油适性相匹配。

5.裁切、模切同时出现。

尽量减少在裁切、模切位置的UV上光设计。

2.UV上光层偏黄的原因及解决的方法有哪些?1.上光油放置时间太长,本身已经变黄,特别是劣质UV光油的变黄现象更为严重。

建议更换合适的UV光油。

2.UV光照射过量,UV光油固化过度。

适当降低UV光照射的功率或少开UV灯组,加快上光速度。

3.UV光油上光出现粘连现象的原因及解决的方法有哪些?1.涂布太厚。

2.UV灯功率不足或老化。

3.光油已经过期。

解决方法:1.可采用分两次快速UV光照射固化的方法。

2.及时更换UV灯,使之达到额定功率。

3.停止使用过期的UV光油。

4.降低涂布量,减薄光油油膜层。

5.提高上光涂布加工温度,使膜层彻底固化。

上述是在UV涂装中常常会碰到的一些生产问题,很影响涂装的质量和效率,所以在生产中需要不断的总结经验,记录好问题的原因并加以解决。

在遇到附着力差掉漆等问题的时候,UV处理剂能快速高效稳定解决问题。

UV涂装常见不良原因分析及改善对策ppt课件

7.涂料批次更换,原油光泽差异

7.通知供应商重新调整涂料

8.喷房或烤箱的温湿度不稳定

8.稳定喷房和烤箱的温湿度

9.涂料性能问题(如底漆+印刷+面漆) 9.在喷面漆之前增加一层primer

1.素材来料不良

1.把不良素材挑选出来同时通知成型改善

2.轨道内有异物凸起

2.对轨道进行确认清理

13

划伤

3.自动线立杆变形导致两立杆产品相互碰 3.修理或更换变形的立杆

6

涂装技术---异常处理

NO. 不良现象

发生原因

改善方法

1.对素材进行烘烤或进行火焰处理释放素材内应力且要

1.素材问题

求成型改善

2.溶剂太强

2.在不影响测试的情况下更换弱点的溶剂

15

咬底

3.膜厚太厚或流平时间太长

3.调整喷涂膜厚或缩短流平时间

气纹

4.涂料粘度太低

4.适当提高涂料粘度

5. 产品喷涂后立即进行烘烤且 5.增加产品喷涂后的自然干燥时间或降低烤箱第一段的 烘烤温度过高导致容剂挥发过 温度

3.提高压缩空气压力

7

桔皮

4.喷涂距离过远或过近

4.调整喷涂距离

5.稀释剂的低沸点组分过多,挥发 太快,涂料流平效果差

6.涂料分散搅拌不良 7.涂料性能不利于施工

5.增加稀释剂

6.喷涂前将涂料充分搅拌

7.要求涂料供应商改善(可增加流 平剂)

1.空气帽或喷嘴被涂料沾污

8 条痕(面 2.喷雾圆形搭接不上

1.减少涂料吐出量 2.调整喷涂距离 3.适当调高涂料粘度 4.适当增大喷幅 5.调整喷枪位置、角度 6.确认稳定泵浦或喷枪压力

1.增大吐出量或清洗喷枪 2.调整喷涂距离 3.适当调高涂料粘度 4.适当减小喷幅 5.调整喷枪位置、角度 6.确认稳定泵浦或喷枪压力

UV常见问题与解决方案

塑胶UV涂料常见问题1. 附着力不佳机理:单液型底漆与UV面漆之间不存在化学交联,基本上底漆、面漆之间的分子间作用力(包括分子间范德华力和氢键作用力),以及底漆和面漆之间的相互溶解,渗透所带来的物理锚合作用,因此要求底漆和面漆之间的配套。

底漆太硬面漆难以咬入,UV面漆溶解力太弱,不能形成良好的层间结合,底漆太软容易咬底、发花、发雾,同样面漆太厚,自由基聚合时体积收缩太大对附着力也有影响。

影响附着力的可能原因:1、底漆硬度高;涂装后放置时间太长,干得太透;铝粉漆的铝粉含量偏高或掉粉都是影响层间附着力的重要因素。

2、UV面漆原因:树脂和单体自身的粘附性不高;配方设计时官能度偏高,造成自由基聚合反应时体积收缩太大(特别是涂膜太厚时体积收缩影响附着力的现象更明显);UV固化不彻底,表干里不干,没有形成足够长的分子链。

溶剂偏弱或挥发太快、导致对底漆及塑料底材的二次溶解力不够。

表面张力太高,不能对底漆充分润湿和流平,配方设计不合理。

解决方案.1、调整底漆的硬度,提高底漆烘烤温度延长烘烤时间。

铝粉含量要控制在合理的范围,使用和UV配套的底漆系统。

2、控制好UV涂膜的体积收缩,调整溶剂的溶解力和挥发速率,调整膜厚、引发剂用量和灯功率,重新选择原材料和调整配方。

2,硬度硬度的影响因素与解决方案硬度的定义:涂层的硬度一般是指涂膜表层的铅笔测试硬度,其测试结果主要取决于涂层自身的硬度,同时也与涂膜的韧性和表面滑爽有关。

影响硬度的可能原因::底漆硬度和涂膜厚度;所选用主体UV树脂的结构和官能度,单体官能度越高硬度越高体积收缩越大,厚涂时附着力就差;配方的最终UV双键固化转化率要求UV固化时能量不小于800mj/cm2。

涂层中丙稀酸双键的交联密度大小;UV线红外流平温度和时间、UV曝光能量以及干膜厚度。

可行的解决方案:调整底漆硬度;调整面漆配方增加交联密度,但不能太高,以硬度大于H为好;增加涂膜厚度,控制在30-40um增加曝光强度,但不宜太高,否则官能团太多,交联点太多,体积收缩太大,厚涂时附着力调整红外流平温度和时间,使UV漆中溶剂在红外流平时要充分释放后再进行紫外光固化,但红外流平温度过高或时间太长也会造成UV漆咬底漆而降低整个涂层硬度。

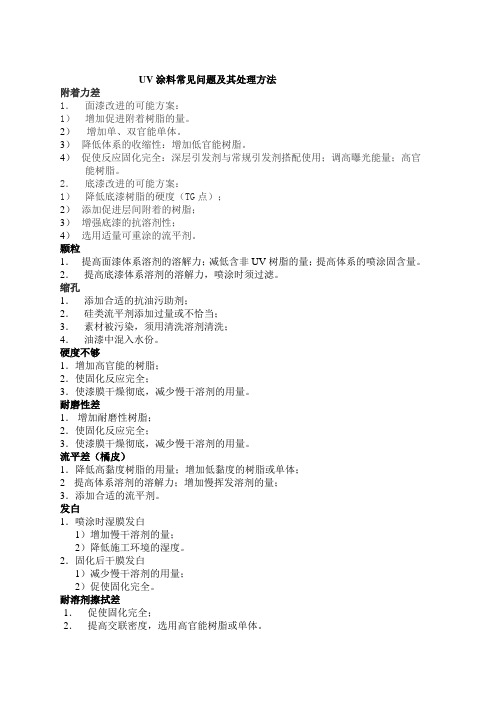

UV涂料常见问题及其处理方法

UV涂料常见问题及其处理方法附着力差1.面漆改进的可能方案:1)增加促进附着树脂的量。

2)增加单、双官能单体。

3)降低体系的收缩性:增加低官能树脂。

4)促使反应固化完全:深层引发剂与常规引发剂搭配使用;调高曝光能量;高官能树脂。

2.底漆改进的可能方案:1)降低底漆树脂的硬度(TG点);2)添加促进层间附着的树脂;3)增强底漆的抗溶剂性;4)选用适量可重涂的流平剂。

颗粒1.提高面漆体系溶剂的溶解力;减低含非UV树脂的量;提高体系的喷涂固含量。

2.提高底漆体系溶剂的溶解力,喷涂时须过滤。

缩孔1.添加合适的抗油污助剂;2.硅类流平剂添加过量或不恰当;3.素材被污染,须用清洗溶剂清洗;4.油漆中混入水份。

硬度不够1.增加高官能的树脂;2.使固化反应完全;3.使漆膜干燥彻底,减少慢干溶剂的用量。

耐磨性差1.增加耐磨性树脂;2.使固化反应完全;3.使漆膜干燥彻底,减少慢干溶剂的用量。

流平差(橘皮)1.降低高黏度树脂的用量;增加低黏度的树脂或单体;2提高体系溶剂的溶解力;增加慢挥发溶剂的量;3.添加合适的流平剂。

发白1.喷涂时湿膜发白1)增加慢干溶剂的量;2)降低施工环境的湿度。

2.固化后干膜发白1)减少慢干溶剂的用量;2)促使固化完全。

耐溶剂擦拭差1.促使固化完全;2.提高交联密度,选用高官能树脂或单体。

固化不好(硬度和耐刮性差)产生原因: 1、设备(灯)使用时间长,照度不足。

2、曝光速度太快。

3、产品储存时间长或引发剂失效。

4、溶剂添加量过大或溶剂沸点高。

解决方法:1、更换紫外灯管。

2、或者适量的减慢走速,使设备在额定条件下运行。

3、产品应在保质期内使用,若超出保质期,应交生产方进行处理。

4、产品加入溶剂不当,若有必要,应在生产方技术人员的指导下进行。

产品有凝胶点(颗粒的一种)产生原因: 1、储存不当 2、生产环境紫外线防护不足。

解决方法:1、产品应避光保存。

2、严禁在紫外光灯下暴露,在日光下曝晒。

UV常见问题及解决方法

UV常见问题及解决⽅法当表⾯张⼒较⾼的涂料涂覆于表⾯⾃由能较低的底材上,也就是涂料表⾯张⼒与底材表⾯张⼒相差太⼤时,容易造成涂料对底材的润湿性不良,接触⾓变⼤,使涂料有保持滴状倾向⽽裸露出被涂⾯,特别是罩光清漆和颜料份较少的⾊漆,⽐较容易出现这种缺陷,⽽且不容易修补。

1缩孔现象缩孔是由低表⾯张⼒的⼩颗粒或⼩液滴杂物产⽣的,它们可能存在于塑胶底材上、涂料中或飞落在刚刚涂覆好的湿膜上。

某些低表⾯张⼒物质溶解在湿膜中产⽣⼀个局部的表⾯张⼒差,Marangoni效应将这低表⾯张⼒部分的湿膜从颗粒流开,试图覆盖周围⾼表⾯张⼒的湿膜。

随着流动的发⽣,溶剂的挥发,表⾯张⼒差增⼤。

流动继续,溶剂的挥发增⼤了黏度,阻碍了流动⽽最终形成凹下的缩孔。

常见解决⽅法使⽤助剂降低涂料表⾯张⼒以减少缩孔增加流平。

它可将表⾯张⼒降低到⼤多数会引起缩孔杂物的表⾯张⼒以下。

2橘纹现象橘⽪现象是涂漆过程中常见⼜较难克服的流平性问题,影响因素众多,⼤⼤地影响到涂膜的平整性。

原因及对策如下:(1)在喷涂过程中,由于溶剂挥发太快,湿膜黏度急剧增加,使流平变得困难⽽产⽣橘⽪。

措施是根据环境季节温度变化来选择合适的稀释剂,例如[url=javascript.:;]聚氨酯[/url]涂料的稀释剂有冬⽤和夏⽤之分。

(2)塑料⼯件温度太⾼,使溶剂瞬间挥发,湿膜来不及流平。

(3)喷涂时出漆量太⼩或喷涂距离太远,表⾯沉积涂膜太薄,流平变得困难。

(4)[url=javascript.:;]喷枪[/url]雾化不良,漆雾颗粒过⼤也产⽣橘纹。

降低出漆量并提⾼压缩空⽓输出量,改善雾化性能。

(5)喷涂距离太近。

喷距太近虽然涂膜厚有利于流平,但压缩空⽓的冲击⼒使厚涂膜产⽣更⼤的橘纹,反⽽使流平性变差。

(6)涂料黏度过⼤。

涂料粘度⼤时,涂料雾化性和湿膜流平性都差。

因按照施⼯规范进⾏兑稀并采⽤带恒温装置的喷涂设备。

(7)环境温度偏⾼,或闪⼲时间不⾜就进⾏烘烤。

(8)喷涂室内空⽓流速太快,使湿膜溶剂快速挥发⽽难以流平。