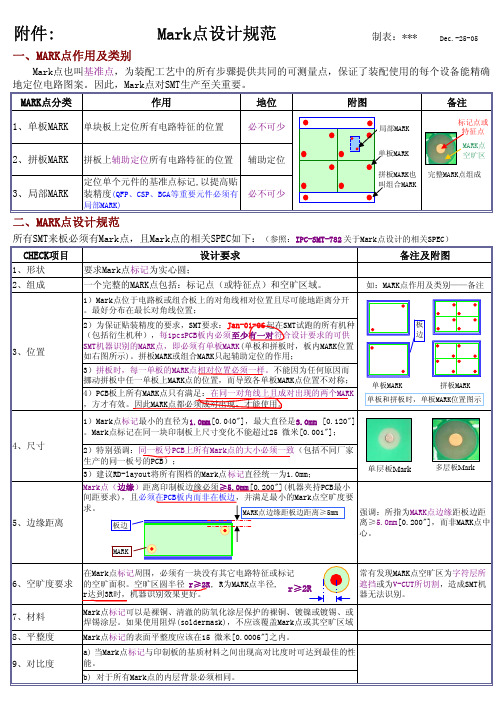

MARK点相关设计规范

MARK点作用及类别,MARK点设计规范

具体可以参见图五

图五

6、空旷度要求

·在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面

积。空旷区圆半径r≥2R,R为MARK点半径,r达到3R时,机器识别效果更

好。常有发现MARK点空旷区为字符层所遮挡或为V-CUT所切割,造成

SMT机器无法识别。

具体可以参见图六

图六

7、材料

·Mark点标记可以是裸铜、清澈的防氧化涂层保护的裸铜、镀镍或镀锡、

位;

3、局部MARK,其作用定位单个元件的基准点标记,以提高贴装精度

(QFP、CSP、BGA等重要元件必须有局部MARK),必不可少;

附上示意图如图一

图一

图二,是完整的MARK点组成

图二

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:

1、形状:要求Mark点标记为实心圆;

或焊锡涂层。如果使用阻焊(soldermask),不应该覆盖Mark点或其空旷区域

8、平整度

·Mark点标记的表面平整度应该在15微米[0.0006”]之内。

9、对比度

·当Mark点标记与印制板的基质材料之间出现高对比度时可达到最佳的

性能。

·对于所有Mark点的内层背景必须相同。

家生产的同一板号的PCB);

·建议RD-layout将所有图档的Mark点标记直径统一为1.0mm;

具体可以参图四:

图四

5、边缘距离

·Mark点(边缘)距离印制板边缘必须≥5.0mm[0.200”](机器夹持PCB最

小间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度

要求。强调:所指为MARK点边缘距板边距离≥5.0mm[0.200”],而非MARK

mark点设计规范

1

PCB板上所有MARK点标记直径只有0.85MM,且 形状不规则,SMT机器难以识别,

MARK点大小和形状

MARK点 2

MARK点没有空旷区域,只有标记点,造成SMT机板内无MARK点,板边MARK位置不对称,造 成SMT无法作业。

MARK点位置

0.5m 1.0m

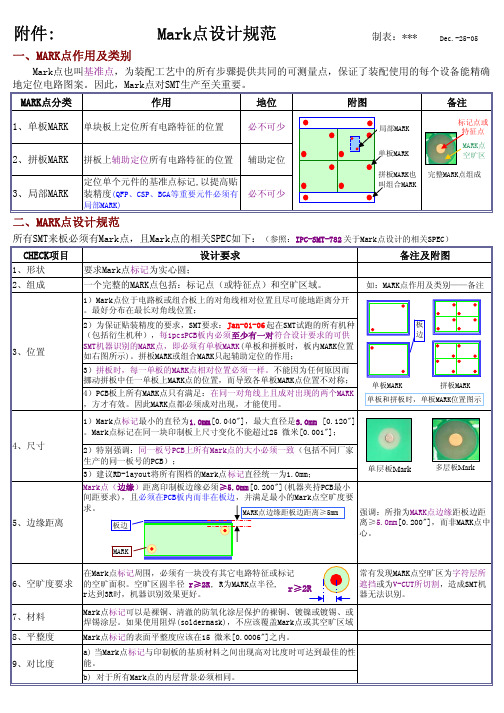

单块板上定位所有电路特征的位置 拼板上辅助定位所有电路特征的位置 定位单个元件的基准点标记,以提高贴 装精度(QFP、CSP、BGA等重要元件必须有

局部MARK)

地位

必不可少 辅助定位

附图

局部MARK 单板MARK 拼板MARK也 叫组合MARK

备注

标记点或 特征点 MARK点 空旷区 完整MARK点组成

MARK点空旷度要求

必不可少

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:(参照:IPC-SMT-782 关于Mark点设计的相关SPEC) CHECK项目

1、形状 2、组成 要求Mark点标记为实心圆; 一个完整的MARK点包括:标记点(或特征点)和空旷区域。

1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开 。最好分布在最长对角线位置; 2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用; 3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而 挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称; 4)PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK ,方才有效。因此MARK点都必须成对出现,才能使用。 1)Mark点标记最小的直径为1.0mm[0.040"],最大直径是3.0mm [0.120"] 。Mark点标记在同一块印制板上尺寸变化不能超过25 微米[0.001"];

pcb,mark点设计规范

竭诚为您提供优质文档/双击可除pcb,mark点设计规范篇一:017mark点设计规范编号:js1-00000-017a/0mark点设计规范编制:杜娟20xx.11.02审核:批准:20xx-11-20实施mark点设计规范1.目的规范pcb板mark点的设计。

2.适用范围凡印制电路板(指单板)中贴片元件超过5个或有qFp、csp、bga等重要元件的,pcb板必须添加mark点。

3.maRk点作用及类别mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位4.maRk点设计要求(参照:ipc-smt-782关于mark点设计的相关spec)4.1mark点的样式一个完整的maRk点包括:标记点(或特征点)和空旷区域。

maRk点要求标记为实心圆,直径为1mm,空旷区域为环形。

mark的样式有很多种,适合我们公司贴片设备的有两种。

4.1.1表面采取露铜镀金的Φ1mm圆,在mark的同心圆Φ4mm内禁止放置任何焊盘或元件,并去绿油。

如图1所示,该mark点适用于镀金板和线路焊盘密集无足够空间放置第二种mark点的镀铜板。

(图1)4.1.2内径Φ1mm,外径Φ4mm圆环表面采取露铜镀金,中心Φ1mm为穿孔处理。

如图2所示,该mark点适用于镀金板和镀铜板(建议在镀铜板条件许可的情况下,采用此种样式)标记点:Φ1mm实心圆环形空旷区域:Φ4mm实心圆,绿油开窗环形空旷区域:Φ4mm焊盘标记点:Φ1mm通孔4.2mark点的放置位置(图2)4.2.1mark点位于电路板或拼板上的对角线相对位置且尽可能地距离分开,最好分布在最长对角线位置式。

两个mark 点距离最小距离要大于pcb板长边的2/3。

mark点的放置,如图3所示。

4.2.2pcb板上所有maRk点只有满足:在同一对角线上且成对出现的两个maRk,方才有效。

因此maRk点都必须成对出现,才能使用。

4.2.3为保证贴装精度的要求,smt要求:每1pcspcb板内必须至少有一对符合设计要求的可供smt机器识别的maRk点,即单板必须有一对maRk点(单板和拼板时,板内maRk位置如右图所示)。

摩点设计规范

摩点设计规范

所有SMT来板必须有摩点,且摩点的相关SPEC如下:(参照:IPC-SMT-782 关于摩点设计的相关SPEC)

1,要求

摩点标记为实心圆;

2,组成

一个完整的摩点包括:标记点(或特征点)和空旷区域。

3,位置

1)摩点位于电路板或组合板上的对角线相对位置且尽可能地距离分开。

最好分布在最长对角线位置,建议非对称防呆;

2)为保证贴装精度的要求,SMT要求:Jan-01-15 起在SMT试跑的所有机种(包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供SMT机器识别的摩点,即必须有单板摩(单板和拼板时,板内位置)。

拼板或组合只起辅助定位的作用;

3)拼板时,每一单板的摩点相对位置必须一样。

不能因为任何原因而挪动拼板中任一单板上摩点的位置,而导致各单板摩点位置不对称;

4)PCB板上所有摩点只有满足:在同一对角线上且成对出现的两个摩点方才有效。

因此摩点都必须成对出现,才能使用。

光学定位符号Mark点设计规范

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

7、材料 8、平整度 9、对比度

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图 片及参照标准: NO MARK点设计不良问题描述 参照标准 示图

必不可少

二、MARK点设计规范

所有SMT来板必须有Mark点,且Mark点的相关SPEC如下:(参照:IPC-SMT-782 关于Mark点设计的相关SPEC) CHECK项目

1、形状 2、组成 要求Mark点标记为实心圆; 一个完整的MARK点包括:标记点(或特征点)和空旷区域。

1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开 。最好分布在最长对角线位置; 2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用; 3)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而 挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称; 4)PCB板上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK ,方才有效。因此MARK点都必须成对出现,才能使用。 1)Mark点标记最小的直径为1.0mm[0.040"],最大直径是3.0mm [0.120"] 。Mark点标记在同一块印制板上尺寸变化不能超过25 微米[0.001"];

附件:

一、MARK点作用及类别

Mark点的设计.ppt

(A)

(B)

thank you!

尺寸变化≤25um 平整度≤15um

5、上机操作

6、检查一遍 5、修改坐标 4、放置焊盘 3、输入参数 2、调用命令 1、确定图层

课程总结

Mark点:保证PCB或元 器件精确定位

2 1

设计参数 构成要素

3

布局布线

4

精度要求

课后习题

• 请观察下面两幅图样及其Mark点的坐标,根据本节所学, 判断哪一幅图的Mark点布局更加合理一些?并按图中给定 的数据绘制对应的PCB板轮廓及Mark点。

Mark点的设计

信息职业技术学院

高速、高效、有序的SMT生产线

正确的进板方向

印刷机

印刷焊膏

错误的进板方向

印刷机 报警

机器是如何识别PCB板?

Mark点

课程内容

构成要素 工艺参数 布局布线 制造精度

上机练习

1、构成要素

标记符号

空旷区

2、设计参数 可大 可小

2、设计参数

标记符号:Φ1-3mm

好机

1m

优选:Φ1mm 器

m

识

空旷区直径d:d≥2D

别 效

优选:d =3D 果

最3、布局布线Fra bibliotek正确进板方向

对 称

翻转前

不 对 称

错误进板方向 翻转后

3、布局布线

>5mm

连接处、开 槽处不要放 置Mark点

>5mm

R1 字符、布线不 得穿过Mark点

4、精度要求

MID工艺规范

8 为了防止漏锡,所有过孔需盖绿油堵孔。

焊盘

9 晶振底部不允许设计有过孔,面板(长0.83mm、宽0.81mm、间隔0.55mm;外框长2.65mm*1.25mm);双面板 (长1.0mm、宽0.9mm、间隔0.6mm;外框长3.0mm*1.2mm)。

线路

15 线宽≥0.2mm(特殊情况可用0.15MM);线距≥0.15mm(特殊情况可用0.12MM)。 16 焊盘与大铜皮间距≥0.25mm以上,过孔与焊盘间距≥0.12mm以上;多余的残铜需删除。

17 丝印排列位置与实际元器件位置要一一对应,字体要清晰。

18 丝印名称要与原理图及BOM名称一致。

48

1.25MM 插机插座均需设计外延测试点,以便于测试顶针的安装,减少插线测试的工时浪费 。

49

电池3P插座正面焊盘需与旁边的贴片元件距离适当拉开,以防加锡时将贴片元件烫掉或造成 短路,背面必须增加外延测试点,以便于测试顶针的安装。

机芯接口的4+2P与6P选插插座,在不影响结构的情况下尽量将其设计在正面,以便于插机过

73 以过炉方向为参考,在最后的三个脚尾端设计吸锡焊盘。

SCART座 高频头

74

SCART座位置通常都会与AV座选插,AV座与SCART座插机孔相互之间靠得很近,过波峰时容易造 成短路,设计时应在PCB板反面引脚周边铺盖白油分隔。

75

SCART插座有两排引脚,其左右间距和前后排间距都要与实物引脚间距对应才能插进去设计时 注意插机孔间距要与元件实物引脚间距一致。

23

为了避免回流焊后虚焊或少锡,所有排阻/排容引脚焊盘应独立分开,如有两个以上同线路的 IC脚,设计时不能连成块,要将其上锡焊盘单独分开,然后采用外接线路连通。

MARK点相关设计规范新

3、位置

2)为保证贴装精度的要求,SMT要求:Jan-01-06 起在SMT试跑的所有机种 (包括衍生机种),每1pcsPCB板内必须至少有一对符合设计要求的可供 SMT机器识别的MARK点,即必须有单板MARK(单板和拼板时,板内MARK位置 如右图所示)。拼板MARK或组合MARK只起辅助定位的作用;

MARK点的完整组成

MARK点

3

PCB板内无MARK点,板边MARK位置不对称,造 成SMT无法作业。

MARK点位置

4

板内无MARK,拼板尺寸有误差,贴装后元件坐 标整体偏移,造成SMT作业困难。

MARK点位置

0.5m

1.0m

5 MARK点距板边距离≤5mm,SMT机器无法识别。 MARK点距印制板边缘距离

板边

离≥5.0mm[0.200"],而非MARK点中

心。

MARK

在Mark点标记周围,必须有一块没有其它电路特征或标记

6、空旷度要求 的空旷面积。空旷区圆半径 r≥2R, R为MARK点半径, r≥2R

r达到3R时,机器识别效果更好。

常有发现MARK点空旷区为字符层所 遮挡或为V-CUT所切割,造成SMT机 器无法识别。

6 MARK点为V-cut所切,SMT机器无法识别。

MARK点形状

7

MARK点空旷区域为字符层或电路特征所遮 挡,SMT机器无法识别。

MARK点空旷度要求

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图 片及参照标准:

NO

MARK点设计不良问题描述

参照标准

示图

1

PCB板上所有MARK点标记直径只有0.85MM,且 形状不规则,SMT机器难以识别,

PCB基准点mark点设计规范

个人收集整理勿做商业用途PCB基准点mark点设计规范MARK点是使用机器焊接时用于定位的点。

表贴元件的pcb更需要设置mark点,因为在大批量生产时,贴片机都是操作人员手动或者机器自动寻找Mark点进行校准。

不设置mark点也可以,就是贴片的时候稍微麻烦一些,需要使用几个焊盘作为mark点,这些点不能挂焊锡,所以效率相应的就降低啦。

mark点的制作1、先在顶层或底层(Top Layer or Bottom Layer)放置一个40mil(1mm)的焊盘2、然后再加一个大于焊盘半径2倍或3倍Top Solder层叠加在焊盘上,即可,中心对中心叠加。

1)Mark点通常由绘制电路板的人加。

如果自己不想加,可以让做电路板的工厂加工艺边,并在工艺边上加Mark点2)自己加的话,建议采用以下的参数,都很重要:a. Mark点中心用直径1mm的焊盘(无过孔)b. 在Mark点整体直径3mm的范围内不能有丝印、布线等穿过。

c. 在Top Mask层以Mark点为中心,画一个3mm圆,目的是挖掉绿油,否则机器视觉识别的时候绿油容易反光。

这个不做也行,大部分机器能够识别。

d. Mark点的外周距板子边沿>=5mm,否则部分机器识别不到mark点。

是电路板设计中PCB应用于自动贴片机上的位置识别点。

mark点的选用直接影响到自动贴片机的贴片效率。

一般mark点的选用与自动贴片机的机型有关。

三星SMT机选用适合的mark点为1*1mm露铜圆形,为增加对比度可以选用镀锡等方法。

在周围再围绕∮3*2.5圆环,以增强与隔绝外围线路。

====================================================================================●PCB板MARK点:也叫基准点,为表面贴装工艺中的所有步骤提供共同的可测量点,保证了SMT设备能精确的定位PCB板元件,因此,MARK点对SMT生产至关重要。

mark点规范

mark点/定位基准点添加原则

要求:1.mark点直径Ф1.00mm;

2.每片板子必须加两个或以上的mark点(原则上建议加3个,以免其中一个损坏可以

3.添加mark点必须加在板子的对角处;

4.mark点距离板边X/Y方向必须大于5mm以上(轨道边5mm,如果小于5mm,轨道会将

5.fine pitch零件(QFN,QFP,BGA)均必须在对角加定位基准点,便于置件

注意事项:1.mark点距离定位孔必须在5mm以上,以免造成机器误判(图一);

2.mark点必须距离圆形或者相近的圆形pad 5mm或者更大距离,避免机器误判;

图一

以免其中一个损坏可以有替代);果小于5mm,轨道会将mark点遮住)于置件机定位;

,避免机器误判;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件: Mark点设计规范

一、MARK点作用及类别

Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,Mark点对SMT生产至关重要。

完整MARK点组成二、MARK点设计规范

单层板Mark多层板Mark

三、MARK点设计不良实例

为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图片及参照标准:

加光学定位点,见下图:

注:

1) 距离板边缘和机械定位孔的距离≥7.5mm。

2) 它们必须有相同X或Y坐标

3) 光学定位点必须要加上阻焊。

4) 光学定位点至少有2个,并成对角放置。

5) 光学定位点的尺寸见下图。

6) 它们是在顶层和底层放置的表面焊盘。

贝尔生产部推荐:通常光学定位点焊盘直径(PD)1.6mm(63mil),阻焊直径(D(SR))3.2mm(126mil);当PB的密度和精度要求非常高时,光学定位点焊盘可以为1.0mm(必须通知生产经理),并且焊盘要加上阻焊。