影响脲醛树脂固化的主要因素

脲醛树脂制备实验

一、脲醛树脂的概述脲醛树脂英文名:urea-formaldehyde resins商品名:Beetle。

到线性脲醛低聚物。

反应第一步生成一和二羟甲基脲,然后羟甲基与95℃左右反应,甲醛/尿素之摩尔比为 1.5~2.0用酸催化,易导致凝胶。

二、脲醛树脂的特点脲醛树脂一般为水溶性树脂,较易固化、耐光性好、长期使用不变色,热成型时也不变色、坚硬、耐刮伤、耐弱酸弱碱及油脂等介质。

有一定的韧性、耐水性和电性能较差,耐热性也不高。

三、脲醛树脂的分类A按填料种类分1表示a-纤维素;2表示玻璃纤维填料;3表示合成纤维填料;4表示矿物质及其他纤维填料;5表示其他类型填料B按表观性状分P表示粉状压注料;T表示粉状半透明压注料;G表示粒状压注料;I表示粒状压塑料;F表示纤维状压注料。

C按主要用途分A表示一般用途;B表示餐具用,具有耐热水性;C表示电器用,具有优良的电性能(包括耐电弧性);D表示抗高冲击场合用,E表示其他特殊用途。

D颜色色号由三位数组成,百位数代表色系100~199表示白色;200~299白色黄(米)色;300~399表示绿色;400~499表示蓝色;500~599表示红色;600~699表示棕色;700~799表示灰(黑)色。

四、脲醛树脂的性质(1)由于含有大量的羟甲基和酰氨基,能溶于水,并有较好的粘接性能。

对许多种基材使用都很方便,并且能同其他许多种材料在一起使用。

(2)室温或加热100°C以上很快固化,而且可使用酸性催化剂来加速固化过程,以缩短生成周期。

(3)脲醛树脂固化后胶层没有颜色,也可以使用染料和颜料任意着色。

(4)耐溶剂性好,硬度高,耐热性好。

(5)毒性较小,但固化时会放出刺激性甲醛。

(6 ) 耐光性好,耐老化,脆性大,固化过程易产生内应力引起龟裂。

(7)制造容易,价格便宜,使用方便。

五、脲醛树脂的用途及产品(一)、用途:12、用作木材胶粘剂(占脲醛树脂总量的80%以上)。

……(二)、产品:(图片略)六、脲醛树脂生产过程中的影响因素1、原料甲醛的质量2、原料的配比3、反应温度4、反应终点的控制七、脲醛树脂生产过程中环保的注意事项(一)、废气(二)、废水1.回收循环利用2.化学处理3.釜垢及碱洗废液八、实验目的(1)、了解缩聚反应机理。

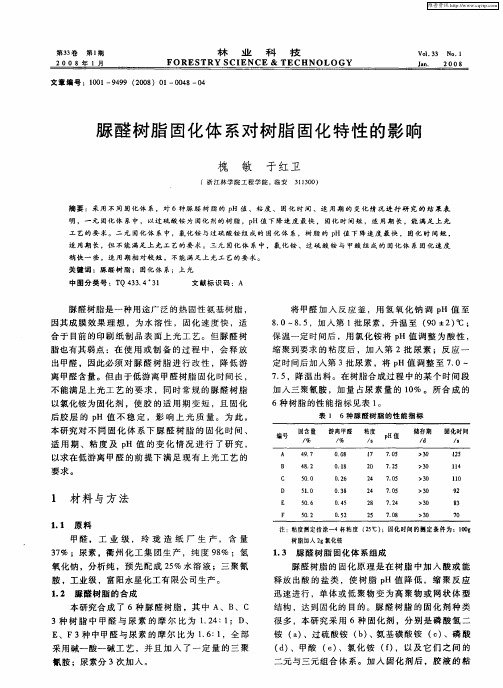

脲醛树脂固化体系对树脂固化特性的影响

离 甲醛含 量 。但 由于 低游 离 甲醛树 脂 固化 时 间长 , 不 能满 足上光 工 艺 的要 求 ,同 时常 规 的脲 醛树 脂

以氯化铵 为 固化 剂 ,使 胶 的适 用 期 变 短 ,且 固化 后 胶 层 的 p 值 不 稳 定 ,影 响 上 光 质 量 。 为 此 , H

本 研究 对 不 同 固化 体 系 下 脲 醛 树 脂 的 固 化 时 间、 适 用 期 、粘 度 及 p 值 的变 化 情 况 进 行 了 研 究 , H 以求在 低游离 甲醛 的前 提下 满 足现 有 上 光 工艺 的

氰 胺 ;尿素分 3次加 入 。

维普资讯

第 1 期

槐

敏 等 :脲 醛 树 脂 固 化 体 系对 树 脂 固化 特 性 的 影 响

4 9

度 、p H值 变化情 况均 为 2 条件 下 的测定 结 果 , 5I c 二 粘度 测定 值指涂 一 4杯 ( 5I) 的粘度 。 2 c 二

明 ,一 元 固化 体 系中 , 以过 硫 酸 铵 为 固化 剂 的 树 脂 ,p H值 下 降速 度 最 快 , 固化 时 间短 ,适 用期 长 ,能 满 足 上 光 工 艺 的要 求 。二 元 固 化体 系中 , 氯化 铵 与 过 硫 酸 铵 组 成 的 固化 体 系,树 脂 的 p 值 下 降速 度 最 快 , 固化 时 间 短 , H 适 用期 长 ,但 不 能满 足 上 光 工 艺 的要 求 。三 元 固化 体 系中 ,氯 化 铵 、过 硫 酸 铵 与 甲 酸 组 成 的 固 化 体 系 固 化用 氢 氧化 钠 调 p 值 至 H

8 0~ . ,加入 第 1 尿素 ,升温 至 ( 0±2 o , 85 批 9 )C; 保 温一 定 时间后 ,用 氯化 铵 将 p 值 调整 为酸 性 , H 缩 聚到 要求 的 粘 度后 ,加入 第 2批 尿 素 ;反 应 一 定时 间后 加 入第 3批尿 素 ,将 p H值 调整 至 7 0~ , 75 . ,降 温 出料 。在树脂合 成过 程 中 的某个 时 间 段 加入 三聚氰 胺 ,加 量 占尿 素量 的 1 % 。所 合 成 的 0

脲醛树脂固化剂及其发展状况

脲醛树脂固化剂及其发展状况1.1脲醛树脂1.1.1 脲醛树脂的重要作用随着我国人民生活水平的不断提高,建筑装潢、家居装饰等对人造板的需求与日俱增,我国人造板的产量和品种结构均有较大的变化,人造板胶粘剂也得以迅速发展。

脲醛树脂占人造板工业中所用合成树脂胶总量的65%~75%,其原料丰富、价格低廉,对木质纤维素有优良的粘附力,具有优良的内聚强度,制成的人造板(胶合板、细木工板、刨花板、中密度纤维板(medium density fiberboard,MDF)等)有一定的耐水胶合强度,处理和应用容易。

1.1.2 脲醛树脂的性质及其制法脲醛树脂(urea-formaldehyde resins) 尿素与甲醛反应得到的聚合物。

又称脲甲醛树脂。

加工成型时发生交联,制品为不溶不熔的热固性树脂。

固化后的脲醛树脂颜色比酚醛树脂浅,呈半透明状,耐弱酸、弱碱,绝缘性能好,耐磨性极佳,价格便宜,但遇强酸、强碱易分解,耐候性较差。

尿素与37%甲醛水溶液在酸或碱的催化下可缩聚得到线性脲醛低聚物,工业上以碱作催化剂,95℃左右反应,甲醛/尿素之摩尔比为1.5~2.0,以保证树脂能固化。

反应第一步生成一和二羟甲基脲,然后羟甲基与氨基进一步缩合,得到可溶性树脂,如果用酸催化,易导致凝胶。

线性脲醛树脂以氯化铵为固化剂时可在室温固化。

模塑粉则在130~160℃加热固化,促进剂如硫酸锌、磷酸三甲酯、草酸二乙酯等可加速固化过程。

1.2脲醛树脂固化机理1.2.1 脲醛树脂固化的经典缩聚理论经典缩聚理论认为,当甲醛与尿素的摩尔比大于1.0时,脲醛树脂的合成与固化反应属于体型缩聚;一般作为胶粘剂使用时,通过控制反应程度(低于凝胶点)先合成脲醛树脂初期树脂,胶接制品时再进一步缩聚交联成体型结构。

经典理论认为,脲醛树脂初期树脂的生成分两个阶段。

第一阶段即碱性介质中甲醛与尿素的加成(羟甲基化)阶段,它取决于尿素与甲醛的摩尔比,可生成一羟甲基脲、二羟甲基脲、三羟甲基脲.虽然尿素具有4个官能度,但四羟甲基脲却从未被分离出来。

脲醛树脂的固化机理研究进展

脲醛树脂的固化机理研究进展李吉,熊涛,孙鑫,张一甫(广西大学资源环境与材料学院,南宁530004)摘要:脲醛树脂(UFR)作为木材胶粘剂使用,其应用于室内面板的甲醛释放被认为是导致室内环境病态建筑综合征的主要因素之一。

对UFR固化机理和固化物性能的研究将成为解决甲醛污染的关键所在。

文章依据UFR固化机理近年来的研究成果,归纳了UFR的游离甲醛及制成品的甲醛释放、固化剂以及固化剂种类等问题,分析了UFR固化的经典理论与胶体理论的问题所在,总结并展望了UFR的固化机理研究未来可能的切入点。

关键词:脲醛树脂;甲醛释放;固化机理;展望中图分类号:TQ433.4文献标识码:A文章编号:1001-5922(2021)03-0005-05 Research progress on curing mechanism ofurea-formaldehyde resinLi Ji,Xiong Tao,Sun Xin,Zhang Yifu(School of Resources,Environment and Materials,Guangxi University,Nanning530004,China)Abstract:Urea-formaldehyde resin(UFR)is used as a wood adhesive,and the formaldehyde release of its applica⁃tion to interior panels is considered to be one of the main factors leading to the sick building syndrome in the in⁃door environment.The research on the curing mechanism of UFR and the properties of cured products will become the key to solving formaldehyde pollution.Based on the research results of UFR curing mechanism in recent years, this paper summarizes the free formaldehyde of UFR and the formaldehyde release of finished products,curing agent and curing agent types,and analyzes the problems of the classic theory and colloidal theory of UFR curing, summarizes and look forward the possible entry point for the study of the curing mechanism of UFR in the future. Key words:urea-formaldehyde resin;formaldehyde release;curing mechanism;outlook木材加工用胶粘剂,很大一部分使用的是脲醛树脂(UFR)胶粘剂,总体到达了90%以上[1]。

脲醛树脂制备

脲醛树脂制备精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-脲醛树脂的制备1、原材料对质量的影响脲醛树脂是由尿素、甲醛、催化剂等合成,原材料对脲醛树脂的质量有很大的影响,必须严格控制。

、尿素尿素中的杂质如缩二脲、游离氨和硫酸盐对脲醛树脂的反应和性能影响较大1)、缩二脲是尿素在制造过程中高温时两个尿素分子缩合脱去一个分子氨而产生的。

缩二脲的含量应小于%,若超过这个范围,则对脲醛树脂的耐久性影响较大,如含量为1%时,2个月之后脲醛树脂的粘接强度有明显下降。

2)、游离氨在生产尿素时,反应不完全,游离氨含量就高。

游离氨含量不应大于%,超过之后就会使初始反应液PH增高,直接影响脲醛树脂的粘接强度和耐久性。

3)、硫酸盐含量尿素中的硫酸盐一般以硫酸铵的形式存在,硫酸铵与甲醛能发生如下的反应2(NH2)2SO4 + 6CH2O→(CH2)6N4+ 2H2SO4+ 6H2O,由此可见硫酸盐含量越高,在加热和缩聚过程中反应介质PH值降低的极限值,并伴有热量放出。

这样,在加成阶段就会使反应液在最初失去透明而成乳白色,生成了不溶于水的亚甲基脲沉淀,此时合成反应已不能再继续进行。

尿素中的硫酸盐含量也影响脲醛树脂的粘接强度,当含量大于%时,储存24h粘接强度就开始下降。

因此,尿素中硫酸盐的含量不大于%。

、甲醛甲醛溶液的浓度,甲醇、甲酸和铁的含量对脲醛树脂的合成与性能有一定的影响。

1)、甲醛含量其他条件相同。

甲醛含量高,反应速度快,树脂固含量亦高;反之,甲醛含量低,反应速度慢,树脂固含量低,如果甲醛含量低,为了提高固含量就要脱水,不仅廷长了操作时间,也消耗大量能源,所以要求甲醛含量为~%(质量)2)、甲醇含量甲醛溶液中的甲醇含量一般为6%~12%,一部分是由于制造时甲醇氧化不完全残留的,另一部分是为防止甲醛聚合,作为阻聚剂人为加入去的。

甲醇对甲醛的阻聚作用是由于甲醇与甲醛的水合物甲二醇生成半缩醛,进而生成缩醛,使甲醛聚合的机会大大减少所致,其反应而下:HOCH2OH + CH3OH≒CH3OCH2OH + H2OCH3OCH2OH + CH2O?≒CH3OCH2OCH3+ H2O除阻聚作用外,甲醇还影响树脂的缩聚反应速度和储存稳定性。

脲醛树脂固化机理及其应用

脲醛树脂固化机理及其应用

脲醛树脂是一种常用的热固化树脂,具有优良的物理和化学性能,被广泛应用于涂料、胶粘剂、塑料、纸张等领域。

脲醛树脂固化机理是通过加热使脲醛树脂中的脲醛基发生缩聚反应,形成三维网络结构。

脲醛基的缩聚反应是一个复杂的化学反应过程,包括三个主要的步骤:甲醛与脲的加成反应、脲醛缩合反应和脲醛交联反应。

甲醛与脲的加成反应是将脲醛树脂中的脲醛基与甲醛分子发生加成反应,形成部分甲醛加成产物。

脲醛缩合反应是指部分甲醛加成产物之间的缩合反应,生成链状的脲醛聚合物。

脲醛交联反应是指脲醛聚合物之间的交联反应,形成三维网络结构,从而固化树脂。

脲醛树脂具有优异的性能,主要应用于以下几个领域:

1. 涂料:脲醛树脂可以用作涂料的主要成膜物质,具有优良的耐磨性、耐化学品性和耐候性,可以广泛应用于金属、木材、玻璃等表面的保护和装饰。

2. 胶粘剂:由于脲醛树脂具有良好的粘接性能和高温抗剪强度,可以用于制备高性能胶粘剂,广泛应用于家具、汽车、船舶等领域。

3. 塑料:脲醛树脂可以与聚酯、酚醛等树脂共混制备复合材料,具有优异的绝缘性能和耐热性能,适用于制备电气绝缘材料和耐高温构件。

4. 纸张:脲醛树脂可以用作纸张的增强剂和表面涂层剂,可以提高纸张的强度、耐水性和耐久性。

总之,脲醛树脂固化机理的研究和其在不同领域的应用,为生产和应用提供了重要的理论和实践基础。

脲醛树脂胶的胶凝时间影响因素与其控制

脲醛树脂胶的胶凝时间影响因素及其控制-脲醛树脂胶调制是在加入一定数量的固化剂后确保脲醛胶的活性期大于从调胶至热压这段时间 ,并使所有胶层在热压时间内完成固化 ,保证人造板的胶合质量 ,同时尽可能缩短热压周期 ,减少能源消耗 ,提高生产率。

脲醛树脂添加固化剂后粘度显著增长直至凝胶 ,这段时间即为树脂适用期 , 以分表示。

而适用期一段为胶凝时间的 80%。

胶凝时间测定法有 2种 :①手工测定法。

只须使用恒温水浴、玻璃棒等极为简单化验设备。

②凝胶计时仪法。

胶凝时间既与固含量、粘度、游离醛含量及聚合度等树脂质量指标有关 , 又与环境温度、湿度等外界条件有关。

尽管调胶时原胶质量及外界条件有所不同 ,只须在树脂胶添加不同种类和不同量固化剂, 使达到能满足各种人造板生产需要的胶凝时间。

1固化机理固化剂以氯化铵为例试加说明 :树脂胶中存在游离甲醛化铵热分解分别放出盐酸酸固化 ,分子量逐渐增大,加入固化剂氯化铵即与树脂中游离醛发生反应,氯化铵与水反应及氯,以上 3 个反应为可逆反应。

使脲醛树脂胶pH值迅速下降,实现弱,最后形成体型网状结构树脂。

2 胶凝时间影响因素2.1 温度和湿度(1)调制后脲醛树脂的胶凝时间与环境温度、热压温度有关。

环境温度越高,生活力越短 ,胶凝时间越短 , 反之亦然。

其原因从反应机理得知温度会影响胶液pH值降低的速度,从而影响胶液的活性期及胶凝时间。

为此,在不同生产季节应考虑选择不同种类及不同量的固化剂,以提高胶合质量。

当氯化铵溶液加入量小于3%时, 胶凝时间迅速缩短。

此外 , 在热压工艺中热压温度对胶凝时间也会造成一定的影响,调胶后若胶凝时间较长可适当提高热压温度,加速树脂固化 ,缩短生产周期。

反之 ,若调胶后胶凝时间过短 ,可适当降低热压温度 ,以防树脂提前固化而影响产品质量。

但热压温度过高易造成板坯局部提前固化而引起分层鼓泡 ;而热压温度过低 ,热传递效率降低延长固化时间 ,导致板中水分过多。

脲醛树脂固化原理

脲醛树脂固化原理脲醛树脂是一种热固性树脂,广泛应用于涂料、塑料和胶粘剂等领域。

其固化原理主要涉及脲醛树脂分子间的交联反应。

脲醛树脂的固化过程通常分为两个阶段,即缩聚和交联。

首先,脲醛树脂的分子中存在着多个活性基团,如羟基(OH)、胺基(NH2)和甲醛基(CH2O),它们在适当的条件下发生缩聚反应,生成大分子量的线性聚合物。

在缩聚过程中,甲醛基发生自身缩聚,形成甲醛多聚体,同时甲醛与脲醛树脂分子中的羟基或胺基发生缩聚反应,形成醛胺键。

接下来的交联阶段是固化的关键步骤,通过加热或加入固化剂等条件下,醛胺键进一步反应生成三维网络结构,形成了固态的脲醛树脂。

在交联过程中,醛胺键的形成使得分子间的化学键强度增加,从而提高了材料的力学性能和热稳定性。

脲醛树脂固化的过程不仅涉及缩聚和交联反应,还与条件和反应物种类有关。

在固化条件中,通常加热是必需的,可以通过单独加热或与固化剂配合使用。

加热会提高反应物分子的活性,促进缩聚和交联反应的进行。

而固化剂的选择和掺量也会影响到固化反应的速率和程度。

此外,反应物种类的选择也会对脲醛树脂的固化产物和性能产生影响。

脲醛树脂中的甲醛基和脲醛基在缩聚和交联反应中都起着重要的作用。

不同的脲醛树脂有不同的化学结构和性能特点。

例如,甲醛和尿素缩聚可得到尿素醛树脂,而甲醛和三聚氰胺缩聚则可得到三聚氰胺醛树脂。

不同反应物种类的选择会影响固化产物结构和性能。

总之,脲醛树脂固化的原理是通过缩聚和交联反应形成三维网络结构的过程。

固化条件和反应物种类的选择是影响固化反应速率和产物性能的重要因素。

通过合理控制这些因素,可以获得具有优异性能的脲醛树脂材料。

脲醛树脂固化机理及其应用

第29卷 第4期2007年7月北 京 林 业 大 学 学 报JOURNAL OF BEIJING FORES TRY UNIVERSITYVol.29,No.4Jul.,2007收稿日期:2006--09--07http: 基金项目:国家科技支撑计划课题(2006BAD18B09)、 948 国家林业局引进项目(2006--4--107).第一作者:李建章,博士,副教授.主要研究方向:木材胶粘剂与木质复合材料.电话:010--62336092 Email:lijianzhang126@126 com 地址:100083北京林业大学材料科学与技术学院.脲醛树脂固化机理及其应用李建章 李文军 周文瑞 范东斌 高 伟(北京林业大学材料科学与技术学院)摘要:脲醛树脂在人造板生产中的大量使用是室内空气中产生甲醛污染的主要原因.掌握脲醛树脂的固化机理将成为解决甲醛污染问题的关键.该文依据高分子缩聚的经典理论和胶体学说以及一些实验与生产事实,讨论了脲醛树脂中的游离甲醛问题、胶接制品的甲醛释放问题、脲醛树脂的耐水性问题、脲醛树脂固化速度与摩尔比以及固化剂种类的关系问题,分析了脲醛树脂固化的经典理论与胶体学说存在的问题.关键词:脲醛树脂,甲醛释放,经典缩聚理论,胶体学说中图分类号:TQ433 4 文献标识码:A 文章编号:1000--1522(2007)04--0090--05LI Jian -zhang;LI Wen -jun;ZHOU Wen -rui;FAN Dong -bin;GAO Wei.Curing mechanism of urea -formaldehyde resin and its application .Journal o f Beijing Forestry University (2007)29(6)90--94[Ch,11ref.]College of Materials Science and Technology,Beijing Forestry University,100083,P.R.China.The wood -based boards mostly bonded with urea -formaldehyde (UF)resin are the main reasons of formaldehyde pollution of indoor air.To master the curing mechanism of UF resin is the key for resolving the formaldehyde pollution proble m.According to the traditional condensation polymerization theory,colloidal concept of UF resin,and some e xperimental and production facts,this paper discussed the formaldehyde content of UF resin,formaldehyde emission and water resistance of wood -based boards,and the effec ts of molar ratios and catalysts on the curing rate of UF resin,the existent problems of the traditional condensation polymerization theory,and the colloidal concept for explaining the curing mechanism of UF resin were clarified.Key wordsurea -formaldehyde resin,formaldehyde emission,traditional condensation polymerizationtheory,colloidal concept脲醛树脂因其良好的性能和低廉的价格(是合成树脂中价格最低的)而得到广泛应用,它是胶粘剂中用量最大的品种.特别是在木材加工业各种人造板的制造中,脲醛树脂及其改性产品占胶粘剂总用量的90%左右.然而,用脲醛树脂生产的人造板在制造和使用过程中存在着甲醛释放的问题.甲醛为毒性较高的物质,在我国有毒化学品优先控制名单上高居第二位.甲醛对眼、粘膜和呼吸道均有刺激作用,会引起慢性呼吸道疾病、过敏性鼻炎、免疫功能下降等病症;甲醛被认为是潜在的致癌物质,可能是鼻癌、咽喉癌、皮肤癌的诱因,因此释放甲醛问题严重损害着生产者和使用者的身体健康.继 煤烟型 、 光化学烟雾型 污染后,现代人正身陷于以 室内空气污染 为标志的第三污染时期,其中甲醛是主要污染物之一.使用脲醛树脂生产的人造板及其制品是甲醛污染的主要来源,且具有长期性的特点[1].近几年来,室内空气中的甲醛污染已经给人们的健康带来了严重威胁,解决各类使用脲醛树脂生产的人造板及其制品中严重的甲醛释放问题已经刻不容缓.为此,我国颁布了强制性国家标准GB18580 2001 室内建筑装饰装修材料 人造板及其制品中甲醛释放限量 [2],2002年1月1日开始试行,7月1日强制实施.脲醛树脂的使用已经有100多年的历史,但是其固化及胶接机理研究还不透彻,特别是低摩尔比脲醛树脂的固化及胶接机理还不完全清楚.真正掌握脲醛树脂、特别是低摩尔比脲醛树脂的固化与胶接机理,将成为解决上述问题的关键.本文依据高分子缩聚的经典理论、胶体学说和一些实验与生产事实对脲醛树脂的固化机理以及实际应用中的一些问题进行了分析、探讨.1 脲醛树脂固化的经典缩聚理论经典缩聚理论认为,当甲醛与尿素的摩尔比大于1 0时,脲醛树脂的合成与固化反应属于体型缩聚;一般作为胶粘剂使用时,通过控制反应程度(低于凝胶点)先合成脲醛树脂初期树脂,胶接制品时再进一步缩聚交联成体型结构.经典理论认为,脲醛树脂初期树脂的生成分两个阶段.第一阶段即碱性介质中甲醛与尿素的加成(羟甲基化)阶段,它取决于尿素与甲醛的摩尔比,可生成一羟甲基脲、二羟甲基脲、三羟甲基脲.虽然尿素具有4个官能度,但四羟甲基脲却从未被分离出来.第二阶段即酸性介质中羟甲基脲的缩合(亚甲基化)阶段,生成具有亚甲基键或醚键连接的低聚物,可以是水溶或水不溶的预聚物.传统的化学分析方法与现代的仪器分析基本证实了上述经典理论对脲醛树脂结构的描述.传统的经典理论认为,脲醛树脂是热固性树脂,当树脂的pH值降至3 0~4 0时,立即固化.在固化过程中,树脂的一些具有反应活性的官能团,如 C H2OH、 NH 、 NH2进一步发生反应,使树脂交联形成三维网络结构,变成不溶和不熔的白色块状物.2 脲醛树脂的胶体学说无论是脲醛树脂的性质,还是脲醛树脂生产过程中出现的一些问题,有许多是经典理论无法解释或者解释得十分勉强的[3].如,大部分热固性树脂即使有颜色,也都是透明体系,而合成的脲醛树脂常常一开始或存放一段时间后是乳白、不透明的;大部分热固性树脂固化后的产物为透明的玻璃态,断裂面平滑,而固化后的脲醛树脂为乳白色、不透明,具有结晶构造,断面有球形结构;典型的脲醛树脂可以通过超离心沉降分离出呈球形粒子的固体;脲醛树脂的生产过程中,酸性阶段黏度增长至一定程度加入固体尿素后,树脂的黏度往往会下降很多.针对以上问题,1983年Pratt在WSU胶粘剂年会上第一次提出了脲醛树脂的胶体学说,并随后在Journal Adhesion杂志上发表[4].他认为脲醛树脂是线性的聚合物,在水中形成胶体分散体系,当胶体稳定性遭到破坏时,胶体粒子凝结、沉降,脲醛树脂发生固化或凝胶.脲醛树脂胶体的稳定性是由于粒子周围有一层甲醛分子吸附层或质子化的甲醛分子吸附层,当胶粒凝结时,就有甲醛或氢离子释放出来.胶体学说认为,脲醛树脂的固化是胶体粒子聚结和发展其粒子聚结结构的过程.它要求胶粒有一最低限浓度,在没有达到这一浓度时,黏度增长是有限的(只是粒子的体积效应);达到这一浓度后,由于粒子聚结形成粒子结构,黏度就会突变.脲醛树脂逐渐变混是粒子由小到大发展过程的表现.高摩尔比脲醛树脂由于甲醛的溶剂化使粒子变小,发展成较大粒子需要时间,这就使混浊现象延迟.脲醛树脂胶体学说对低摩尔比脲醛树脂合成、固化过程中的一些问题和现象解释得比较清楚.当前低摩尔比脲醛树脂在工业生产使用中占主导地位,所以,脲醛树脂胶体学说在理论和实践方面均有其现实意义.3 脲醛树脂的经典理论与胶体学说在实际生产中的应用目前,脲醛树脂作为胶粘剂使用存在一些问题,如脲醛树脂的游离甲醛和胶接制品(人造板等)的甲醛释放、耐水性差、低摩尔比脲醛树脂固化速度慢与贮存稳定性差等.在这些问题上,经典理论在实际应用中发挥了较大作用,而胶体学说给我们提出了新思路.3 1 脲醛树脂和胶接制品的甲醛释放问题根据经典理论,甲醛与尿素的反应为可逆反应.甲醛的量越大,甲醛的未反应部分即甲醛的残留就越大,游离甲醛含量就越高;同时,甲醛的量越大,生成的羟甲基和醚键也越多,固化后胶层老化(水解、热解)释放的甲醛量越高,也就是人造板等制品的甲醛释放量越高.因此按照经典理论,通过降低甲醛与尿素的摩尔比、合成后期真空脱水等就能够有效降低脲醛树脂游离甲醛含量以及胶接制品的甲醛释放量,这些方法在工业生产上已经普遍使用[5].另外,通过控制反应条件,在脲醛树脂合成过程中生成较多的稳定的亚甲基键连接以及Uron环状结构,同样可以降低胶接制品的甲醛释放量[6--7].胶体学说则认为,脲醛树脂属于胶体,甲醛有助于胶体的稳定;脲醛树脂凝胶、固化时放出甲醛.如果找到能够替代甲醛作为脲醛树脂树脂稳定剂的物质,就可以解决人造板的甲醛释放问题.胶体学说为解决脲醛树脂甲醛释放问题提供了新思路,但还没有得到很好的实践验证.这方面的研究有待于进一步深入.3 2 耐水性问题经典学说认为,脲醛树脂的耐水性与树脂结构有关,如采用较高的摩尔比(1 5左右)使脲醛树脂91第4期李建章等:脲醛树脂固化机理及其应用具有高的交联度,就能够显示出高的耐水性;反之摩尔比过低(如低于1 05)难以形成交联结构时,耐水性与胶接强度就低.当然,如果摩尔比过高(如高于2 0)时,由于生成较多的醚键和富余较多的羟甲基,反而导致耐水性下降.这些在生产实践中已经得到证实.经典学说还认为,脲醛树脂水解性是脲醛树脂分子主结构即价键的酸水解,改进其耐水性能只能从水解条件方面着手,即降低其酸性.研究发现,将脲醛树脂固化后的胶层调至中性,则表现出非常优越的耐水性.例如,将弱碱性玻璃微粉加入脲醛树脂中或将胶合板用碳酸氢钠水溶液处理,使其固化后的胶层呈现中性或弱碱性,则脲醛树脂能够表现出很高的耐水性、甚至具有一定的耐沸水性.同时,亚甲基键与Uron结构稳定性高、耐水解性强,通过控制反应过程,生成较多的亚甲基连接与Uron结构将有助于提高脲醛树脂的耐水性.这些已有实验证实[8].在耐水性问题上胶体学说则认为,价键酸水解可以放到后一步考虑,脲醛树脂表现出的多级结构和稳定性是主要的.但是,该学说在实际应用中还没有很好地发挥作用.3 3 固化速度问题3 3 1 脲醛树脂摩尔比与凝胶点的关系对于体型缩聚反应的凝胶点预测,Carothers推导出了著名的Carothers方程[9]:P c=(2 f) 100%(1)式中,P c是凝胶点(%),即发生凝胶化时的反应程度(认为此时的聚合度无限大); f是体系平均官能度.只要计算出 f就可以利用Carothers方程很容易地预测体型缩聚反应的凝胶点.而 f为非过量物质的官能度总量的2倍与单体总物质量之比.表1列出了几个不同摩尔比的脲醛树脂体型缩聚反应的平均官能度和凝胶点预测值.其中,甲醛的官能度为2,尿素的官能度为3(虽然,尿素有2个NH2,总计4个H,但平均只有2 8~3个H是活泼的、可以参与化学反应,因此可以认为尿素的官能度是3).表1 不同摩尔比脲醛树脂体型缩聚反应的平均官能度和凝胶点预测值TABLE1 P c and f of UF resins wi th different molar ratios摩尔比(F U)0 91 01 051 31 5 f1 892 002 052 262 40P c %10610097 688 583 3凝胶点等于100%表示反应程度为100%,也就是所有的官能团全部反应时才能形成凝胶,这种情况是困难与不可能的.因此,摩尔比为1 0的脲醛树脂是难以凝胶化的.同样,摩尔比为0 9的脲醛树脂的凝胶点大于100%表示不能发生凝胶.摩尔比为1 05的反应体系可以发生凝胶,但理论上反应程度必须达到97 6%以上时才出现凝胶化现象;而摩尔比为1 3时反应程度为88 5%就可以了.理论和实践表明,缩聚反应后期,由于体系黏度很高而未反应官能团很少且往往被包埋,从而造成缩聚物后期的反应程度难以提高,因此低摩尔比的脲醛树脂固化速度要比高摩尔比的慢很多.反映到工业生产上,低摩尔比脲醛树脂胶接人造板的热压周期长、生产效率低.当然,凝胶点的预测是在没有被胶接物(如木材)存在的前提下进行的.当用脲醛树脂生产人造板时,由于木材的化学成分中含有大量的羟基、羟甲基等活性基团,这些基团在一定条件下可能与脲醛树脂中的羟基、羟甲基以及氨基、亚氨基等结合形成化学键或氢键.这样,即使脲醛树脂的摩尔比很低,胶接木材时也可能借助于木材中的活性基团而形成化学或物理交联,表现出较高的胶接强度与一定的耐水性.有专利报道,摩尔比低于1 0的三聚氰胺改性脲醛树脂胶粘剂也能制造出内聚强度很高的MDF[10],实际生产中也已经开始应用摩尔比低于1 0的改性脲醛树脂.研究发现,摩尔比为0 8、0 9的脲醛树脂,当使用氯化铵或硫酸铵作为固化剂时,确实如经典缩聚理论预测的那样难以固化.按常规方法测定固化时间时,难以出现凝胶化现象,仅仅是水分挥发而变得黏稠.但是,当使用过硫酸铵、过硫酸钾作固化剂时,则能够很快凝胶变成固体[11].这说明使用不同固化剂时,脲醛树脂的固化机理可能不同.3 3 2 固化促进机理与固化剂种类的影响脲醛树脂胶粘剂调胶时,一般都要加入氯化铵、硫酸铵等强酸弱碱盐作为固化剂.4NH4Cl+6C H2O 4HCl+(C H2)6N4+6H2O(1)NH4Cl HCl+NH3(2)NH4Cl+H2O HCl+NH4OH(3)一般认为,强酸弱碱盐催化的脲醛树脂的固化机理,主要是盐与树脂中的游离甲醛反应放出无机酸,使体系的pH值下降,导致缩合反应加速而使树脂快速凝胶、固化,如反应式(1)所示.研究和实践已经证实,脲醛树脂胶粘剂中游离甲醛含量越低,其固化时间越长,证明反应式(1)起主导作用.虽然铵盐可以加热分解以及在水中水解放出无机酸,如反应式(2)、(3)所示,但是这些反应可能不占主导地位.92北 京 林 业 大 学 学 报第29卷另外,如果在低游离甲醛含量的脲醛树脂胶粘剂中直接加入强酸(如盐酸、硫酸),也可以使树脂的固化时间大为缩短,甚至会使首先接触酸的树脂部分瞬间凝胶、固化而不能使用.强酸能够使低游离甲醛含量脲醛树脂胶粘剂快速固化的现象,说明了体系pH值降低是脲醛树脂胶粘剂固化的关键之一.低游离甲醛含量脲醛树脂胶粘剂用铵盐固化时,固化速度变得很慢,其主要原因之一也是由于体系pH值降低较慢、降幅较小所致.因此,经典理论认为树脂结构、体系pH值是脲醛树脂固化速度的决定因素.实验与生产实践也证明了pH值对脲醛树脂固化速度的重要影响.按照胶体学说,脲醛树脂是胶体,电解质的加入将有助于脲醛树脂的凝胶、固化.据报道,在脲醛树脂中添加食盐既可提高其固化速度,又可降低成本,这已被美国工业界普遍采用.胶体学说认为,添加食盐使胶粒的双离子层变薄,胶粒不稳定,凝结加速,并合理地解释了过程中pH值微小的变化.不过,研究表明氯化钠虽然确实能够加速脲醛树脂的固化,但是效果非常有限[11].另外,在脲醛树脂合成过程中和合成后加入氯化钠,脲醛树脂的贮存期并无很大变化,说明脲醛树脂的胶体成分并不很大.3 4 脲醛树脂固化前后的外观按照胶体学说,由于脲醛树脂属于胶体,即使高摩尔比的脲醛树脂起初是透明的,存放一段时间后应会变成乳白色,脲醛树脂固化后的断面有球形构造.事实上,脲醛树脂即使合成初期是透明的,存放一段时间后都变成乳白色,并且氯化铵、硫酸铵作固化剂的脲醛树脂固化后的外观确实如上所述.但是,研究发现[11],即使脲醛树脂固化前是乳白色的,当使用过硫酸铵作固化剂时,不同摩尔比(0 8~1 2)的脲醛树脂固化后均断面平滑、外观透明.另外,相同摩尔比的脲醛树脂合成工艺不同时,产品的外观也完全不同.如,摩尔比为1 05的脲醛树脂根据合成工艺不同其外观可以是乳白的,也可以是透明的;并且如果合成工艺合适,脲醛树脂贮存1个月后仍然能够保持透明.观测脲醛树脂固化前后的外观可以推断,脲醛树脂具有一定的胶体性质,但可能不完全属于胶体;不同反应条件下合成的脲醛树脂其性质不同、不同固化剂作用下其固化机理可能不同.当然,脲醛树脂的固化过程是很复杂的,其固化速度除了跟体系pH值有关外,还跟树脂的合成工艺、树脂结构等有关.更多的研究、实践还有待于进一步深入.4 脲醛树脂固化的经典理论与胶体学说存在的问题4 1 经典理论存在的问题经典理论虽然在脲醛树脂固化机理解释与实际应用中发挥了重要作用,为解决脲醛树脂存在的问题做出了重大贡献,但是仍然有一些现象难以得到圆满解释,如:摩尔比低于1 0的脲醛树脂在强酸或者过硫酸盐作固化剂时能够快速固化成固体;用氯化铵、硫酸铵作固化剂时,脲醛树脂固化后呈不透明的乳白色、断面粗糙,而当使用过硫酸盐作固化剂时则固化后的树脂透明、断面平滑;摩尔比低于1 0的脲醛树脂胶接的制品仍然具有较高的胶接强度.4 2 胶体学说存在的问题胶体理论虽然对解决脲醛树脂存在的诸如甲醛释放问题、耐水性问题提出了新思路,但是到目前为止还没有充分发挥作用,还有很多问题难以解释,如:较高摩尔比(1 5左右)脲醛树脂与低摩尔比(如1 1以下)脲醛树脂相比,耐水性、胶接强度完全不同;虽然用氯化铵、硫酸铵作固化剂时,脲醛树脂固化后呈不透明的乳白色、断面粗糙,显示了胶体性质,但当使用过硫酸盐作固化剂时则固化后透明、断面平滑;氯化钠加入脲醛树脂中对其贮存期影响不大等.5 结 论脲醛树脂的固化机理主要符合经典缩聚理论,但同时也在一些方面与胶体学说相符.经典缩聚理论在实际应用中对解决脲醛树脂及其制品的甲醛污染问题、耐水性问题等方面发挥了重要作用,而胶体学说虽然提出了解决脲醛树脂甲醛释放等问题的新思路,但还没有得到很好的实践验证.可以说,脲醛树脂既具有普通热固性树脂的特点,同时某些方面又具有胶体的性质.因此,脲醛树脂固化的经典理论与胶体学说都在一定条件下发挥作用.为了很好地解决脲醛树脂实际应用中存在的甲醛污染等问题,更加深入地进行脲醛树脂固化机理方面的研究是非常必要的.参考文献[1]李建章,周文瑞,张德荣.室内空气中的甲醛污染与解决办法[J].中国林业产业,2004(7):51--55.LI J Z,Z HO U W R,ZHANG D R.Formaldehyde pollution i n indoor ai r and its resolving methods[J].China Forestry Industry,2004(7): 51--55[2]国家质量监督检验检疫总局.GB18580 2001室内建筑装饰装修材料 人造板及其制品中甲醛释放限量[S].北京:中国标准出版社,200293第4期李建章等:脲醛树脂固化机理及其应用General Admi nistrati on of Quality Supervision Ins pection and Quarantine of the People s Republic of China.GB18580 2001 Formaldehyde emission limit o f inne r building deco ration and fitme nt mate rial\-wood based boards[S].Beijing:Standards Pres s of China,2002[3]孙振鸢,吴书泓.脲醛树脂的结构与形态 脲醛树脂胶体理论及其进展[J].林业科学,1993,29(1):49--56.SUN Z Y,WU S H.Structures and morphology of UF resin introduc tion of colloidal theory and its progress of UF resin[J].Scientia Silvae Sinic ae,1993,29(1):49--56[4]PRATT T J,JO HNS W E,RAM MON R M,et al.A novel c oncept onthe s truc ture of cured urea-formaldehyde resin[J].J Adhesion,1985, 17(4):275--295[5]夏至远.木材工业实用大全 胶粘剂卷[M].北京:中国林业出版社,1996.XIA Z Y.Practical technique o f wood industry Wood adhesives[M].Beijing:Chi na Fores try Publishi ng House,1996[6]MYERS G E.Hydrolytic s tabili ty of cured urea-formaldehyde res ins[J].Wood Science,1982,15(2):127--138 [7]GAO W,LI J Z,Z HO U W R.Uron s tructure in reducing freeformaldehyde content and emis sion of UF resin and plywood[C] Proce edings o f the3rd World Congress on Adhe sion and Re late d Phe nomena.Beiji ng:WCAR P,2006[8]黄泽恩,孙振鸢.脲醛树脂模型化合物的水解[J].木材工业,1992,6(1):17--20.HUANG Z E,SUN Z Y.Hydrolysis of the model compounds of urea-formaldehyde resin[J].Wood Industry,1992,6(1):17--20[9]FLOR Y P J.Princi ples o f pol yme r chemist ry[M].New York:CornellUnivers ity Press,2003:478--479[10]MUK HERJEE S.Binder composition with low formaldehyde emis sionand proces s for i ts preparati on:United States,4,992,519[P] 1991--02--12[11]FAN D B,LI J Z,ZHOU W R.Curing charac teristics of low molarratio urea-formaldehyde resins[C] Prec ee dings o f the3rd World Congress on Adhesion and Re late d Phenome na.Beijing:WCARP, 2006(责任编辑 李文军)中国林学(英文版) 征稿启事中国林学(英文版) (Forestry Studies in China)始创于1992年,是一份由北京林业大学主办的全英文刊物,目前为季刊,大16开本.主要发表经同行评议的研究论文、简报、综述.内容包括森林生态学、森林培育学、森林经理学、林木遗传与育种、林木生理学、森林病虫害防治、森林资源信息管理、林业经济学、以及林业相关学科如水土保持科学、木材科学与技术、林产品加工等,面向国内外征稿和发行.中国林学(英文版) 致力于促进国内外林业领域科研人员的学术交流,缩短中国与其他国家在相关领域的差距.本刊从2007年开始与全球著名的学术出版机构 德国Springer出版社正式合作出版,全文链接于SpringerLink数据库,并委托其代理本刊在中国大陆以外地区的发行权,进一步加快了本刊的国际化步伐.详细信息请登录http: journal 11632.中国林学(英文版) 为中国科学技术信息所核心刊物、中国期刊网全文数据库、万方数据库刊源期刊.目前收录、检索本刊的国外著名的检索机构、数据库有CA(美国化学文摘)、JA(俄罗斯文摘杂志)、CABI(国际农业与生物科学中心)等.地址:北京市清华东路35号北京林业大学148信箱 中国林学(英文版) 编辑部邮编:100083电话:010--62337915Email:pjcheng@94北 京 林 业 大 学 学 报第29卷。

脲醛胶的固化时间

脲醛胶的固化时间脲醛胶是一种广泛应用于工业生产和科学实验室的胶粘剂。

在使用脲醛胶时,固化时间是一个重要的参数。

固化时间指的是脲醛胶从液体状态转变为固体状态所需的时间。

固化时间的长短直接影响到脲醛胶的使用效果和工艺流程。

脲醛胶的固化时间受到多种因素的影响,包括温度、湿度、胶水的配比、硬化剂的种类和用量等等。

在正常的工作环境下,脲醛胶的固化时间通常在几分钟到几小时之间。

一般来说,温度越高、湿度越低,脲醛胶的固化时间越短。

脲醛胶的固化时间对于工业生产具有重要意义。

在生产线上,固化时间的长短直接影响产品的生产效率和质量。

如果固化时间过长,会导致生产效率低下,产品无法及时出货;如果固化时间过短,会导致产品质量不稳定,无法达到设计要求。

因此,生产工程师需要根据具体情况,合理控制脲醛胶的固化时间,以确保生产效率和产品质量的平衡。

在科学实验室中,固化时间的长短对于研究人员的实验设计和结果分析也具有重要意义。

固化时间过长会延长实验周期,增加实验成本;固化时间过短会影响实验结果的可靠性和准确性。

因此,科研人员需要根据实验目的和条件,选择合适的脲醛胶固化时间,以保证实验的顺利进行和结果的可信度。

为了控制脲醛胶的固化时间,可以采取一些方法。

首先,可以调整胶水的配比,增加或减少硬化剂的用量,以达到所需的固化时间。

其次,可以调节工作环境的温度和湿度,通过控制环境条件来影响固化时间。

此外,还可以使用加热设备或冷却设备来加快或延长固化时间。

脲醛胶的固化时间是一个重要的参数,直接影响到胶水的使用效果和工艺流程。

在工业生产和科学实验室中,合理控制固化时间对于保证生产效率和产品质量具有重要意义。

通过调整配比、控制环境条件和使用加热设备等方法,可以有效地控制脲醛胶的固化时间,满足不同需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响脲醛树脂固化的主要因素

脲醛树脂胶调制是在加入一定数量的固化剂后确保脲醛胶的活性期大于从调胶至热压这段时间,并使所有胶层在热压时间内完成固化,保证人造板的胶合质量,

同时尽可能缩短热压周期,减少能源消耗,提高生产率。

脲醛树脂添加固化剂后粘度显著增长直至凝胶,这段时间即为树脂适用期,以分表示。

而适用期一段为胶凝时间的80%。

胶凝时间测定法有2种:①手工测定法。

只须使用恒温水浴、玻璃棒等极为简单化验设备。

②凝胶计时仪法。

胶凝时间既与固含量、粘度、游离醛含量及聚合度等树脂质量指标有关,又与环境温度、湿度等外界条件有关。

尽管调胶时原胶质量及外界条件有所不同,只须在树脂胶添加不同种类和不同量固化剂,使达到能满足各种人造板生产需要的胶凝时间。

1 固化机理

固化剂以氯化铵为例试加说明:

树脂胶中存在游离甲醛,加入固化剂氯化铵即与树脂中游离醛发生反应,氯化铵与水反应及氯化铵热分解分别放出盐酸,以上3个反应为可逆反应。

使脲醛树脂胶pH值迅速下降,实现弱酸固化,分子量逐渐增大,最后形成体型网状结构树脂。

2 胶凝时间影响因素

2.1 温度和湿度

(1)调制后脲醛树脂的胶凝时间与环境温度、热压温度有关。

环境温度越高,生活力越短,胶凝时间越短,反之亦然。

其原因从反应机理得知温度会影响胶液pH 值降低的速度,从而影响胶液的活性期及胶凝时间。

为此,在不同生产季节应考虑选择不同种类及不同量的固化剂,以提高胶合质量。

当氯化铵溶液加入量小于3%时,胶凝时间迅速缩短。

此外,在热压工艺中热压温度对胶凝时间也会造成一定的影响,调胶后若胶凝时间较长可适当提高热压温度,加速树脂固化,缩短生产周期。

反之,若调胶后胶凝时间过短,可适当降低热压温度,以防树脂提前固化而影响产

品质量。

但热压温度过高易造成板坯局部提前固化而引起分层鼓泡;而热压温度过低,热传递效率降低延长固化时间, 导致板中水分过多。

固化不全,同样会产生分层鼓泡。

(2) 操作环境湿度大,固化速度慢。

其原因在环境湿度大的条件下,加速胶液中羟甲基团及次甲基醚键水解速度而放出甲醛,有碍于树脂固化,因而延长了胶凝时间。

2.2 原胶及木材pH值

(1) 原胶pH值。

脲醛树脂胶为酸固化胶种,脲醛树脂加固化剂量弱酸性(pH4.5~6)条件下,对人造板胶合强度最为理想,且缩短胶凝时间。

随着原胶pH

值升高延长了胶凝时间。

固化后胶层pH值过低或过高都不利胶层固化。

若胶层pH<3.5,虽反应激烈能加速固化,但胶层易老化。

若pH值>5时,胶层固化不完全。

在脲醛树脂中,pH值决定着反应机理和反应速度,由于在树脂液中存在游离醛,脲的反应活性点及羟甲基等使胶凝时间与pH值成一定的线性关系。

不同pH值的胶液具有不同脲醛反应的活化能,活化能愈小则反应愈易进行。

在偏酸性条件下,pH值低的胶液其活化能较低,缩合反应易于进行,则胶凝时间也较短。

(2) 木材pH值和碱缓冲容量。

木材中的酸性物质会促进脲醛树脂固化,而碱性物质则不利脲醛树脂固化。

但绝大多数树种木材属于酸性物质,pH值在4~6之间,总缓冲容量为0.146mmol,但大青杨、春榆、色木、家榆等树种木材属碱性

物质,pH值偏高,特别是pH值和碱缓冲能力均高的树种会降低脲醛树脂固化速度,延长胶凝时间,须增大固化剂用量或适当延长热压时间。

碱性树种木材易造成延缓固化和固化不完全而引起分层,而酸性木材易提前固化易产生分层鼓泡。

胶凝时间随着木材pH值和碱缓冲容量减少而缩短。

反之亦然。

即使同一树种,因心材与边材pH值不同,其胶凝时间也不同。

如杨木心材pH值大于边材pH值,心材较边材胶凝时间为长。

热压后心材板坯常发生开胶现象。

由于心材与酸性固化剂起中和反应,降低了胶液酸性,致使减缓胶液固化速度或阻止固化,固化难以形成网

状交联结构,降低胶结合强度,使板坯易于开胶。

2.3 原胶的树脂分子量、固含量及粘度

原胶分子量大、因含量高、粘度大,则适用期短,胶凝时间短。

这与树脂的摩尔比,反应温度、反应时间及脱水量有关。

原胶的粘度大,反映了树脂反应时间长,脱水量多,反应温度低。

固含量高,则反映了树脂反应时间长,脱水量多,摩尔比低。

树脂分子量大,则反映了树脂反应温度高,反应时间短。

2.4 游离醛含量

游离醛含量既加速树脂胶中羟甲基团及次甲基醚键水解速度,有碍于树脂的胶凝和固化。

同时,树脂加入氯化铵固化剂后,需要有足够游离甲醛与氯化铵起反应才能加速固化,缩短胶凝时间。

但一般游离醛含量高有利于树脂的固化,但若游离醛含量过高,既影响粘结强度,又造成环境污染。

游离醛含量过低,又会延长胶凝时间。

而游离醛含量高低,除与反应速度、脱水与否有关外,主要取决于摩尔比高低。

摩尔比高,则游离甲醛含量亦高,适用期短,胶凝时间亦短。

2.5 固化剂种类和加入量

固化剂种类繁多,但以氯化铵应用最为广泛,具有价格低廉,水溶性好,无毒无味,使用方便等特点。

但若采用多组份固化剂,使夏季可延长树脂的适用期,冬季可加速树脂的固化。

常在氯化铵中适当配合些浓盐酸、尿素、三聚氢铵、六次甲基四胺等化合物,也可由硫酸羟胺、水、尿素、氯化铵等或由过硫酸铵、氨、水等组成复合性固化剂。

既可使树脂迅速固化,又可使树脂达到令人满意的适用性。

若采用潜伏性固化剂,既无早期固化的危险,加热时还可加速固化,使用效果良好。

3 控制适宜胶凝时间

(1) 气温对脲醛树脂胶的胶凝时间影响十分显著,为此,应随不同季节变更固化剂的品种及用量,以确保脲醛树脂适宜的胶凝时间(见表1)。

夏季可参照表1,随温度升高适当减少氯化铵用量。

冬季可采用硫酸羟胺、氯化铵、尿素、水组成或由过硫酸铵、氨、水组成的复合固化剂,更便于迅速固化。

(2) 对湿度低的地区或季节,固化速度快需少加固化剂量。

反之,对湿度高的地区或季节,固化速度慢时宜多加固化剂量,以便提高生产效率。

(3) 脲醛树脂胶pH值应控制在pH<7~8.5范围内,这样可便于调胶的控制。

(4) 调整热压工艺。

冬季为了缩短固化时间,可从改变热压工艺着手,提高热压温度,延长热压时间,加速树脂固化,缩短生产周期。

(5) 调整制胶工艺。

脲醛树脂胶冬季粘度可略高于夏季粘度。