延迟焦化加热炉节能技术改造

延迟焦化炉的操作及结构改进

延迟焦化炉的操作及结构改进随着社会经济的不断发展,人们对于环保和节能的要求也越来越高。

在钢铁行业中,焦化炉是重要的生产设备之一,但其高能耗、高污染的问题也日益凸显。

为了满足环保和节能的要求,对焦化炉的操作和结构进行改进是必要的。

一、延迟焦化炉的操作改进延迟焦化炉是一种新型的焦化工艺,其主要特点是在焦化过程中延迟焦炭的形成,从而减少焦炭的损失和污染物的排放。

延迟焦化炉的操作改进主要包括以下几个方面:1.优化炉内温度分布焦化炉内的温度分布是影响焦炭质量和产量的重要因素。

传统的焦化炉温度分布不均匀,导致焦炭质量差、损失大。

延迟焦化炉通过优化炉内温度分布,使得焦炭在炉内的停留时间更长,从而提高焦炭的成品率和质量。

2.控制焦炭的粒度焦炭的粒度对于焦化炉的运行和焦炭质量都有着重要的影响。

过大的焦炭粒度会导致焦炭在炉内停留时间过短,从而影响成品率和质量;过小的焦炭粒度则会影响炉内的气体流动和热量传递。

延迟焦化炉通过控制焦炭的粒度,使得焦炭在炉内的停留时间更长,从而提高焦炭的成品率和质量。

3.优化炉内气体流动炉内气体流动对于焦化炉的运行和焦炭质量都有着重要的影响。

传统的焦化炉气体流动不均匀,导致焦炭质量差、损失大。

延迟焦化炉通过优化炉内气体流动,使得焦炭在炉内的停留时间更长,从而提高焦炭的成品率和质量。

二、延迟焦化炉的结构改进延迟焦化炉的结构改进主要包括以下几个方面:1.改进炉膛结构传统的焦化炉炉膛结构复杂,不利于炉内温度分布的优化。

延迟焦化炉通过改进炉膛结构,使得炉内温度分布更加均匀,从而提高焦炭的成品率和质量。

2.改进炉衬材料传统的焦化炉炉衬材料使用寿命短、易损坏,需要频繁更换。

延迟焦化炉通过改进炉衬材料,使得其使用寿命更长、更耐磨损。

3.改进炉内热交换器传统的焦化炉热交换器的热效率低、易堵塞。

延迟焦化炉通过改进炉内热交换器,提高热效率、减少堵塞。

三、延迟焦化炉的应用前景延迟焦化炉作为一种新型的焦化工艺,具有节能、环保、高效的优点,已经在钢铁行业中得到广泛应用。

延迟焦化装置的能耗分析及节能优化实践_赵超

延迟焦化装置的能耗分析及节能优化实践赵超(中国石化天津分公司炼油部300270)摘要:焦化装置是一个高能耗装置,在很大程度上浪费了国家的能源和各种资源,也不符合国家“低能耗、可持续”发展的要求。

因此,对焦化装置进行了详细的能耗分析,并为焦化装置提出了相应的节能措施。

关键词:焦化装置;能耗分析;节能措施延迟焦化装置是加工原油的重要装置之一,在焦化装置生产过程中,需要消耗大量的能源和资源。

本文主要针对某石化公司进行了焦化装置能耗分析,分析了焦化装置的能耗构成和原因,并相应的提出了节能措施。

一、焦化装置能耗基本构成传统的焦化装置所消耗的能耗比较大,对各种资源和能源的浪费也比较大,这在很大程度上对我国的经济发展造成了一定的影响。

焦化装置包括的能耗有很多种,其中燃料、蒸汽、水、电等是主要的能耗。

各种能耗的消耗比例也是不相同的,其中燃料能耗约占总能耗的56%以上,蒸汽能耗约占总能耗的30%以上,水电耗约占10%以上,这是主要的能耗结构。

因此,当前在焦化装置生产过程中,产生高能耗的因素主要包括这几个方面,因此应该重点降低燃料、蒸汽和水电耗的消耗程度,从而来降低整个焦化装置的能耗程度。

二、焦化装置能耗原因分析通过对该装置的运行周期进行测试发现,焦化装置生产过程中存在很多方面的问题和缺陷。

例如:设计上存在不合理性、装置仪表和设备存在问题等,由于各种问题的出现导致焦化装置的燃料、蒸汽、水、电等能耗较大,并超出预期值。

通过实际研究和观察分析得知,焦化装置的实际能耗值与设计能耗值相比,高出169.68MJ/t原油。

如下表焦化装置能耗实际值与设计能耗值对比分析结果。

表1焦化装置实际能耗值与设计能耗值对比分析MJ/t 原油项目新水输入3.5MPa蒸汽输入1.0MPa蒸汽输出1.0MPa蒸汽输出0.3MPa蒸汽燃料综合能耗设计能耗值0.83378.40421.36-494.760.001175.981798.02实际能耗值1.28540.56673.28-459.91-95.751099.121976.70通过上表明显的看出,实际能耗值比设计能耗值要高,焦化装置能耗比较高的原因包括以下几个方面。

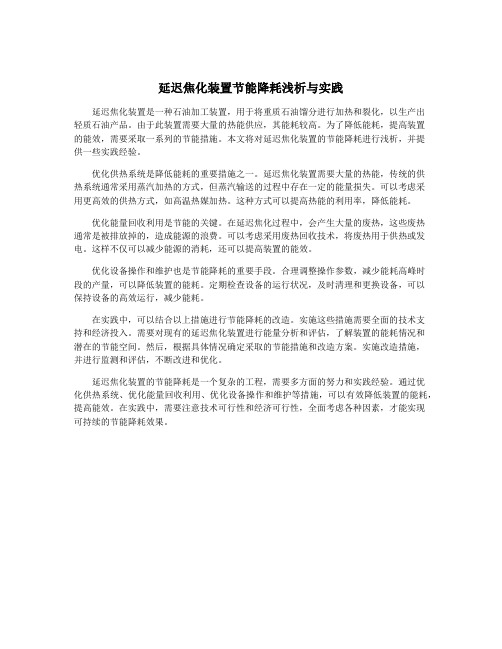

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化装置是一种石油加工装置,用于将重质石油馏分进行加热和裂化,以生产出轻质石油产品。

由于此装置需要大量的热能供应,其能耗较高。

为了降低能耗,提高装置的能效,需要采取一系列的节能措施。

本文将对延迟焦化装置的节能降耗进行浅析,并提供一些实践经验。

优化供热系统是降低能耗的重要措施之一。

延迟焦化装置需要大量的热能,传统的供热系统通常采用蒸汽加热的方式,但蒸汽输送的过程中存在一定的能量损失。

可以考虑采用更高效的供热方式,如高温热媒加热。

这种方式可以提高热能的利用率,降低能耗。

优化能量回收利用是节能的关键。

在延迟焦化过程中,会产生大量的废热,这些废热通常是被排放掉的,造成能源的浪费。

可以考虑采用废热回收技术,将废热用于供热或发电。

这样不仅可以减少能源的消耗,还可以提高装置的能效。

优化设备操作和维护也是节能降耗的重要手段。

合理调整操作参数,减少能耗高峰时段的产量,可以降低装置的能耗。

定期检查设备的运行状况,及时清理和更换设备,可以保持设备的高效运行,减少能耗。

在实践中,可以结合以上措施进行节能降耗的改造。

实施这些措施需要全面的技术支持和经济投入。

需要对现有的延迟焦化装置进行能量分析和评估,了解装置的能耗情况和潜在的节能空间。

然后,根据具体情况确定采取的节能措施和改造方案。

实施改造措施,并进行监测和评估,不断改进和优化。

延迟焦化装置的节能降耗是一个复杂的工程,需要多方面的努力和实践经验。

通过优化供热系统、优化能量回收利用、优化设备操作和维护等措施,可以有效降低装置的能耗,提高能效。

在实践中,需要注意技术可行性和经济可行性,全面考虑各种因素,才能实现可持续的节能降耗效果。

延迟焦化装置的能耗分析和节能措施

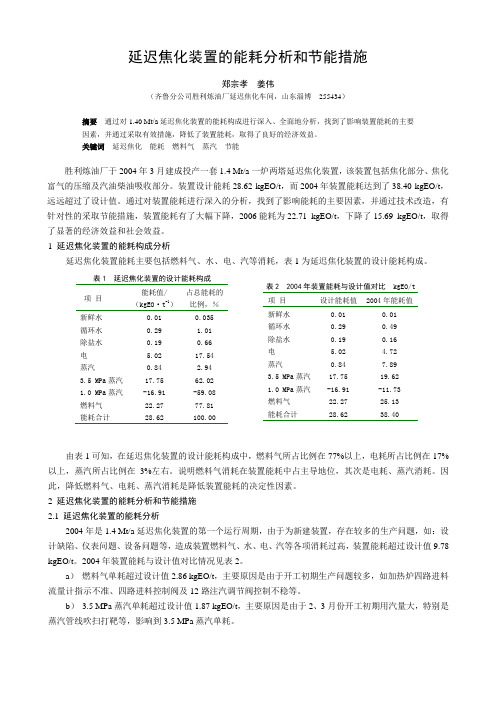

延迟焦化装置的能耗分析和节能措施郑宗孝 姜伟(齐鲁分公司胜利炼油厂延迟焦化车间,山东淄博 255434)摘要 通过对1.40 Mt/a 延迟焦化装置的能耗构成进行深入、全面地分析,找到了影响装置能耗的主要因素,并通过采取有效措施,降低了装置能耗,取得了良好的经济效益。

关键词 延迟焦化 能耗 燃料气 蒸汽 节能胜利炼油厂于2004年3月建成投产一套1.4 Mt/a 一炉两塔延迟焦化装置,该装置包括焦化部分、焦化富气的压缩及汽油柴油吸收部分。

装置设计能耗28.62 kgEO/t ,而2004年装置能耗达到了38.40 kgEO/t ,远远超过了设计值。

通过对装置能耗进行深入的分析,找到了影响能耗的主要因素,并通过技术改造,有针对性的采取节能措施,装置能耗有了大幅下降,2006能耗为22.71 kgEO/t ,下降了15.69 kgEO/t ,取得了显著的经济效益和社会效益。

1 延迟焦化装置的能耗构成分析延迟焦化装置能耗主要包括燃料气、水、电、汽等消耗,表1为延迟焦化装置的设计能耗构成。

由表1可知,在延迟焦化装置的设计能耗构成中,燃料气所占比例在77%以上,电耗所占比例在17%以上,蒸汽所占比例在3%左右。

说明燃料气消耗在装置能耗中占主导地位,其次是电耗、蒸汽消耗。

因此,降低燃料气、电耗、蒸汽消耗是降低装置能耗的决定性因素。

2 延迟焦化装置的能耗分析和节能措施 2.1 延迟焦化装置的能耗分析2004年是1.4 Mt/a 延迟焦化装置的第一个运行周期,由于为新建装置,存在较多的生产问题,如:设计缺陷、仪表问题、设备问题等,造成装置燃料气、水、电、汽等各项消耗过高,装置能耗超过设计值9.78 kgEO/t 。

2004年装置能耗与设计值对比情况见表2。

a ) 燃料气单耗超过设计值2.86 kgEO/t ,主要原因是由于开工初期生产问题较多,如加热炉四路进料流量计指示不准、四路进料控制阀及12路注汽调节阀控制不稳等。

延迟焦化装置的能耗分析及节能优化实践

1前言延迟焦化是目前最重要的重质油加工技术之一。

随着其迅速发展以及节能降耗日益受到重视,对延迟焦化装置进行能耗分析并采取有效的节能降耗措施非常必要[1~3]。

中国海油惠州炼油分公司420×104t/a 延迟焦化装置(以下简称惠炼焦化)采用美国Foster Wheeler 公司工艺包,于2009年4月建成投产。

该装置采用“两炉四塔”的工艺路线,由焦化、吸收稳定和公用工程3部分组成;设计生焦时间为18h ;设计循环比为0.3,并适应在0.2~0.4之间操作;以减压渣油为原料,产品为干气、液态烃、汽油、柴油、蜡油及石油焦;设计能耗(含稳定系统)为39.03kg 标油/t 原料。

2009年以来的装置能耗数据见表1。

从表1可以看出,装置综合能耗比设计能耗低约3kg 标油/t 原料。

装置能耗的降低,得益于工艺优化与节能措施的落实。

2装置主要工艺优化措施2.1降低蒸汽消耗2.1.1停用解吸塔上重沸器惠炼焦化解吸塔重沸器设计为双重沸器,下重沸器由柴油回流进行加热,上重沸器由3.5MPa 蒸汽进行加热;设计解吸塔底温度为172℃,3.5MPa 蒸汽耗量为16.48t/h 。

经过摸索,目前已将解吸塔上重沸器完全停掉,将解吸塔底的温度控制从170℃降到了目前的155℃,减少了塔底的加热负荷,同时对产品质量的控制没有任何影响;节省3.5MPa 蒸汽15t/h 左右,降低能耗约2.64kg 标油/t 原料。

2.1.2停用柴油汽提塔的汽提蒸汽由于焦化汽、柴油混合出装置去加氢精制装置,柴油汽提塔控制柴油闪点意义不大,汽提蒸汽可以取消。

通过停用柴油汽提塔汽提蒸汽,可节约1.0MPa 蒸汽3t/h ,降低能耗约0.45kg 标油/t 原料,同时可减少装置污水产量。

2.1.3提高蜡油回流蒸汽发生器的发汽量蜡油回流,经与原料渣油换热,发生1.0MPa 蒸汽,作为稳定塔底重沸器热源后返回分馏塔。

通过延迟焦化装置的能耗分析及节能优化实践龚朝兵,周雨泽,宋金宝,王金刚(中海石油炼化有限责任公司惠州炼油分公司,广东惠州516086)摘要中国海油惠州炼油分公司420×104t/a 延迟焦化装置通过停用解吸塔上重沸器3.5MPa 蒸汽、停用柴油汽提塔1.0MPa 汽提蒸汽、降低循环比、采用先进控制(APC)提高加热炉热效率、降低高压水泵和罐区减渣原料泵电耗、提高水的回用率、加大装置处理量等工艺优化措施,装置综合能耗比设计能耗39.03kg 标油/t 原料降低3kg 标油/t 原料。

延迟焦化装置节能降耗措施

焦 后 加热 炉 进 料 总 量 2 3 6 t / h , 燃 料 气 总 耗 量

3 . 8 0 t / h 。通 过对 比 , 清 焦后 加热 炉燃料 的消 耗 大

该 装 置 由中 国石 油天然 气华 东勘 察设计 研究 院( C E I ) 负责 工程设 计 , 2 0 0 9年 8月 2 9 日一 次 开

时 间为 3 a , 年 开工 时 间 8 0 0 0 h 。

四支路下降 5 6 . 8 c I = , 第三支路下降 3 2 . 0℃ , 第二 支路 下降 3 9 . 8℃ , 第 一支路下 降 2 8 . 3 o C。清焦 前

加热炉进料 总量 2 2 4 t / h , 燃料 气耗 量 3 . 7 5 t / h , 清

社 会效 益 。 1 装 置能 耗分析

延迟焦 化装 置 能 耗 主要 包 括 燃 料 气 、 水、 电、

蒸 汽等 消耗 , 从表 1 可 以看 出 , 燃料 气 消耗在装 置

能耗 中 占主导 地位 , 其 次 是 蒸汽 消 耗 、 电耗 、 低 温 热输 出等 。 因此 , 降低 燃 料 气 消耗 、 电耗 、 蒸 汽 消 耗, 增加 热输 出是 降低装 置能 耗 的关 键 。

炼釉技 术 与二 l Ⅱ 二 狸

积9 鼹 E E

喇咙 魁

2 0 1 4 年第4 4 卷 第2 期

延迟 焦 化 装 置 节 能 降耗 措 施

张宗有 , 赵永 山 , 涂连涛 , 龚传波 , 李 良

( 中国石油天然气股份有 限公 司独 山子石化分公 司, 新疆独 山子 8 3 3 6 0 0 )

摘 要: 对延迟焦化装置的能耗组成进行 了分析 , 通 过各项 目占总能耗 的比重找 出影 响装 置能耗 的关键 因素 。 采取加热炉炉管定期机械清焦 、 加 热炉烟 道和风道蝶 阀气动 执行器更 换为控 制精度 较高的 电液 自动 控制执 行机 构、 加热炉 系统控制方案优化等措施 , 提高 了加热炉的热效率 , 降低 了燃料 气耗量 ; 取 消一级叶轮 降低加热炉 进料

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化装置是炼油装置中的重要设备,用于将石油馏分加热至焦化温度并经过延迟时间后,压制成焦炭和馏分油。

在炼油生产中,焦化装置的运行对能源消耗和产品质量有着重要的影响。

为了提高能源利用效率和降低生产成本,延迟焦化装置的节能降耗问题备受关注。

1. 提高装置热效率延迟焦化装置的一个重要节能措施是提高炉热效率。

可以通过优化燃烧系统、采用高效节能燃烧器和加热面积,并进行设备热工调优,提高炉内热量利用率,减少能源消耗。

2. 合理利用余热在延迟焦化装置的生产过程中,会产生大量的余热,合理利用这些余热能够有效降低能源消耗。

可以通过余热锅炉将余热转化为蒸汽或热水,并用于厂区供热和生产用水,从而实现能源的再生利用。

3. 优化操作管理合理的操作管理也是节能降耗的关键。

加强设备运行监控和定期设备检修,及时发现和排除设备运行中的故障和不良现象,降低设备能耗。

4. 技术改造升级不断进行技术改造和装备升级,采用先进的焦化工艺技术和设备,对原有设备进行优化改造,可以提高生产效率,减少能源消耗,降低生产成本。

二、实践案例分析在某炼油企业的延迟焦化装置节能降耗实践中,采取了一系列的措施,取得了一定的效果。

该企业首先对焦化装置进行了热力系统设计优化,并对设备进行了节能改造和技术升级。

采用了先进的节能燃烧器和余热回收装置,通过余热锅炉将余热转化为热水循环使用,有效降低了能源消耗。

对操作管理进行了严格监控和管理,设立了专门的节能降耗管理团队,加强了设备运行监控和维护,通过设备运行数据分析和设备巡检,及时发现并处理了一些潜在的能耗问题,提高了设备运行效率。

通过实施以上一系列节能降耗措施,该企业延迟焦化装置的能耗明显降低,生产效率得到了提高,有效的降低了生产成本,取得了良好的经济效益。

三、结语延迟焦化装置的节能降耗是炼油企业在提高生产效率、降低生产成本方面的重要任务。

通过合理利用余热、设备技术改造升级、优化操作管理等一系列措施,可以有效降低能源消耗,提高生产效率,实现经济效益和环保效益的双赢。

炼油企业延迟焦化装置的节能技术改造

收稿日期:2003-02-12作者简介:瞿 滨(1970-),男,上海人,工程师,1992年毕业于石油大学,从事焦化装置生产管理工作至今,现任焦化作业区主管工程师。

炼油企业延迟焦化装置的节能技术改造瞿 滨(镇海炼油化工股份有限公司,浙江宁波315207)摘 要:根据焦化装置的耗能特点,分析了延迟焦化装置的节能途径;以装置过程能量综合优化方法为指导,对我公司延迟焦化装置进行节能技术改造,通过提高装置处理量、优化换热流程以及回收低温热量,使该装置能耗大幅度降低。

关键词:能耗;优化;延迟焦化装置;CF B中图分类号:TK 01+8 文献标识码:B 文章编号:1004-3950(2003)03-0060-03Conservation technical reconstruction of delayed coking unit in refinery plantQU Bing(Zhenhai Refining &Chemical C o.,Ltd.Ningbo 315207,China )Abstract :Based on the characteristics of energy consuming in the delayed coking unit ,this article analyzed the energy savingmethods.Under guidance of energy optimizing processing ,the delayed coking unit of Zhenhai Refining &Chemical C om pany was reformed for energy saving.The energy consuming declined apparently through optimizing heat exchanging net ,reclaiming the lower tem perature heat and im proving the feedstock.K ey w ords :consuming energy ;optimizing ;delayed cokingunit ;CF B0 引 言延迟焦化装置是炼油企业重要的高硫重油加工装置之一,焦化过程是一种热分解和缩合反应的复杂过程,是不可逆的过程,需要消耗一定的能量。

延迟焦化装置的节能分析与优化策略

延迟焦化装置的节能分析与优化策略摘要:介绍了延迟焦化装置节能分析的方法,重点对焦化装置能耗现状、能耗结构和原因进行了分析,并从工艺改造、换热系统、设备维修等方面提出了相应的优化策略。

石油炼制过程中,常压渣油首先需要在加热炉内进行热裂化处理,以获取高质量的轻质油,然后通过蒸馏分离,使渣油的含油率降低至1%以下,从而获取合格的轻质油。

焦化过程是渣油在加热炉炉管内进行的,一般采用延迟焦化工艺进行加工。

延迟焦化装置是炼油化工企业重要的能耗设备,是炼油化工企业生产中重要的耗能环节,也是炼油化工企业能源消耗中最大的环节。

因此如何降低延迟焦化装置能耗效率、降低其能耗对炼油企业节能降耗具有十分重要的意义。

关键词:延迟焦化装置;能源消耗;节能措施引言延迟焦化装置用能构成的成分中,以燃料气、蒸汽、电能和水为主,为了减少这些资源的损耗,从而提升能量的利用率,达到节约和保护环境的目的,可以采用采用新型双面辐射炉、改进空气预热器、优化装置循环比、热媒水伴热改造、加装疏水器、优化冷焦水流程、减少焦炭塔冷焦大小吹汽量等方法,来减少装置的综合功耗。

一、延迟焦化装置能耗现状由于延迟焦化装置设计、施工、操作、管理等方面原因,工艺设计不够合理,换热面积达不到要求,换热器效率低,工艺过程中的能量损失较大,且能耗水平高,直接导致装置能耗高。

同时,由于受工艺条件的影响,换热系统运行效率低和设备故障率高,影响了装置的平稳生产。

根据有关统计数据显示:焦炉炉管在运行过程中每小时需要消耗20~80t燃气(约占总耗量的14%~18%);加热炉的热效率为60%~65%左右;燃气系统热损失占总热损失的20%~30%;机械设备的热损失占总热损失的15%~20%。

由此可以看出,焦炉炉管和加热炉都是主要能耗设备。

延迟焦化装置能量损失主要包括:加热炉、分馏塔、瓦斯系统、换热器等。

其中加热炉和瓦斯系统能耗较大。

同时由于工艺设计不合理,换热面积达不到要求,造成能耗高。

延迟焦化装置节能降耗浅析与实践

延迟焦化装置节能降耗浅析与实践延迟焦化装置是一种在高温下对石油馏分进行加热裂解的设备,其主要功能是将石油馏分中的高分子化合物裂解为较低分子量的产品,同时产生焦炭作为副产物。

在焦化过程中,燃料的燃烧产生的热量可以部分被回收利用,提高能源利用效率。

在传统的焦化装置中,由于高温环境下的热量传导和辐射,以及石油馏分中的高分子量化合物导致的裂解反应速度较慢,需要额外提供燃料来提供热量,因此能源消耗较高。

而延迟焦化装置利用高温环境下的热量循环和较低分子量化合物的快速裂解特性,可以显著降低能源消耗。

延迟焦化装置的节能降耗主要通过以下几个方面实现:1. 热量回收利用:延迟焦化装置中,燃料的燃烧产生的热量可以通过多层或多级的热量交换器进行回收利用。

利用热量交换器,可以将燃料燃烧产生的热量转移到需要加热的石油馏分上,从而减少外部供热的能源消耗。

2. 裂解反应速度提高:延迟焦化装置通过控制加热温度和时间,使得石油馏分中的高分子量化合物在高温环境中快速裂解为较低分子量的产品。

这样可以提高裂解反应速度,减少反应时间,从而降低能源消耗。

3. 产品回收利用:延迟焦化装置中产生的焦炭作为副产物可以进行回收利用,例如作为燃料或者石油焦素的原料。

焦炭的回收利用可以减少燃料的消耗,进一步降低能源消耗。

延迟焦化装置的实践应用已经在石油化工行业得到广泛应用。

通过引入延迟焦化装置,可以显著降低石油焦化过程中的能源消耗,提高能源利用效率,同时减少对环境的影响。

延迟焦化装置在应用过程中也面临一些挑战,例如设备的安全性和稳定性问题,以及技术及经济的可行性等。

在实践中需要综合考虑各种因素,进行合理的设计和运行,以达到最佳的能源节约效果。